Описание изобретения

Изобретение относится к способу переработки нефти и нефтепродуктов, конкретно, к способу получения легких жидких фракций (бензина, керосина, дизельного топлива) и тяжелых (битума) из тяжелых нефтей и остатка переработки нефти (мазута), и может использоваться в нефтеперерабатывающей промышленности.

Назначение способа - снижение энергоемкости процесса переработки мазута и тяжелых нефтепродуктов, упрощение технологического процесса и конструкции, сокращение габаритов и снижение металлоемкости технологического оборудования.

Высоковязкие нефтяные остатки (мазут, гудрон), которые образуются после выделения из нефти летучих и низкокипящих фракций традиционными методами перегонки нефти (термический и каталитический крекинг), могут составлять от 50 до 80% от общей массы нефти в зависимости от ее качества (чаще всего порядка 50%). В связи с ростом потребления легких фракций нефтепродуктов использование высоковязких нефтей и нефтяных остатков в качестве дополнительного источника углеводородного сырья для производства легких фракций нефтепродуктов является во всем мире чрезвычайно актуальной задачей (Козин В.Г. и др. Современные технологии производства компонентов моторных топлив. - Казань, 2008, 328 с).

Глубина переработки нефти в моторные топлива определяется не только эффективными процессами отбора светлых фракций из нефти с их последующим облагораживанием, но и технологиями переработки темных продуктов, например, мазутов, вакуумных газойлей, гудронов. В состав нефти входят тяжелые углеводороды, которые, прежде чем достичь своей точки кипения, начинают разлагаться. Для превращения тяжелых нефтяных остатков в светлые нефтепродукты необходимо крекировать крупные молекулы.

Сущность этого явления сводится к тому, что из одной большой молекулы тяжелого углеводорода образуется несколько более мелких молекул с разной температурой кипения и разным удельным весом. Существенным отличием крекинг-процесса от первичной перегонки является то, что при крекинге происходит химическое изменение ряда углеводородов, тогда как при первичной перегонке идет простое разделение отдельных фракций нефти в зависимости от точек их кипения.

На современных нефтеперерабатывающих заводах мазуты обычно подвергают либо вакуумной перегонке с получением базовых масляных дистиллятов и тяжелых остатков, либо жесткой термической, при 490-520°С и давлении 45-50 атм, либо термокаталитической переработке с целью получения дополнительных количеств моторных топливных фракций.

В современной практике на кинетику этих процессов воздействуют, например, химическими веществами, катализаторами, поверхностно-активными веществами, присадками. Воздействие на нефть и ее остатки с помощью химических веществ, приводит к существенному возрастанию себестоимости конечного продукта, ускоренному износу ректификационных колонн и является сложно регулируемым процессом.

Особое внимание в последние годы обращают к нетрадиционным формам переработки высоковязких нефтей и нефтяных остатков, к наиболее эффективным из которых следует отнести плазмохимическое разложение (пиролиз) углеводородного сырья. Из существующих способов создания плазмы электродуговой способ наиболее прост с точки зрения реализации технологического процесса и величины энергозатрат. Плазма электрических разрядов (импульсных, высокочастотных, сверхвысокочастотных, барьерных, тлеющих и др.) является каталитически активной, т.е. обладает каталитическими свойствами, благодаря которым осуществляет деструкцию исходного сырья, подготавливая его к последующей перегонке с высоким выходом (до 65%) легких жидких фракций (Гарифзянова Г.Г, Гарифзянов Г.Г. Пиролиз гудрона плазмохимическим методом. Химия и технология топлив и масел. 2006. - Т. З. С. 15 - 17.; Ганиева Г.Р. Утопленная электроразрядная плазма в процессах переработки жидких углеводородов: диссертация... кандидата Технических наук: 01.02.05 / Ганиева Гузель Рафиковна; [Место защиты: Казанский национальный исследовательский технический университет им. А.Н. Туполева - КАИ].- Казань, 2016.).

Теоретическая база разложения углеводородного сырья на легкие фракции строится на механизме взаимодействия данного сырья с низкотемпературной электроразрядной плазмой, в результате которого активизируются химические реакции. Интенсивности протекания этих реакций зависят от многих факторов, главными из которых являются состояние сырья, температуры плазмы и сырья, мольные соотношения между теплоносителем и сырьем, состояния возбужденностей молекул, скорости протекания реакций, процессы тепломассообмена, газодинамики, электродинамики и др.

Существует множество способов получения плазмы, каждый из которых генерирует плазму со специфическими свойствами и имеет свои преимущества и недостатки. Это позволяет выбирать тот или иной метод в зависимости от оптимальных условий проведения конкретного процесса.

Реализация плазмохимического пиролиза может осуществляться в емкостях или проточных реакционных камерах (называемых также электродуговыми плазмотронами, плазменными реакторами), с предварительным прогревом исходного материала (RU 2422493. Способ крекинга нефти и плазменный реактор для его осуществления) и\или с продувкой нагретыми газами и\или паром (Гарифзянова Г.Г, Гарифзянов Г.Г. Пиролиз гудрона плазмохимическим методом. Химия и технология топлив и масел. 2006. - Т. З. С. 15 - 17).

Недостатки указанных способов:

- предварительный прогрев исходного материала повышает энергоемкость процесса, способствует выходу газообразных фракций, что не отвечает поставленной задаче;

- продувка реакционной камеры нагретыми газами и паром в добавок к указанным недостаткам усложняет конструкцию оборудования;

- повышенный нагрев сырья может приводить также к образованию твердого остатка (кокса), для использования которого требуется дополнительная переработка.

Следует отметить, что предварительный прогрев исходного материала как раз используется для повышения доли выхода газообразных фракций.

Таким образом, с точки зрения получения эффективного процесса переработки тяжелых нефтей и мазута новый способ должен обладать следующими свойствами:

- Иметь простую конструкцию;

- Иметь низкую энергоемкость, габариты, массу оборудования, на котором способ реализуется;

- Высокий показатель выхода готового продукта;

- Иметь минимальный выход газообразных фракций;

- Исключать образование кокса.

Известен способ воздействия плазмохимическим пиролизом на тяжелое углеводородное сырье (Гарифзянова Г.Г, Гарифзянов Г.Г. Пиролиз гудрона плазмохимическим методом. Химия и технология топлив и масел. 2006. - Т. З. С. 15 - 17). Сырье предварительно нагревается до 200°С.Каталитический пиролиз гудрона осуществляется в струе пароводяной плазмы, где в качестве катализатора использовали технический углерод. Водяной пар температурой 250-350°С генерируется в парогенераторе. Для пиролиза гудрона применяется паровихревой электродуговой плазмотрон, предназначенный для получения пароводяной плазмы с температурой до 1200°С.Плазмотрон охлаждается водой. Сера, содержащаяся в гудроне, в процессе пиролиза превращается в сероводород.

Недостатки метода: необходимость подогрева сырья, что приводит к дополнительной затрате энергии, тем самым снижает КПД установки; необходимость использования катализатора, паров воды, закалочного устройства, системы водяного охлаждения - отсюда сложность и громоздкость конструкции.

Известен способ крекинга нефти и нефтепродуктов, включающий вдув в нефть и нефтепродукты водородосодержащего газа, смешение их с образованием гетерогенной среды, содержащей жидкую и газовую фазу, воздействие на гетерогенную среду импульсными электрическими разрядами, сепарирование обработанной гетерогенной среды с выделением образовавшихся легких фракций (RU №2453581. Способ крекинга нефти и нефтепродуктов путем воздействия импульсными электрическими разрядами и устройство для его осуществления). При этом в нефть и нефтепродукты впрыскивают воду и доводят их влагосодержание до 2-5%, воздействуют на гетерогенную среду импульсными электрическими разрядами с амплитудой импульса напряжения 25-40 кВ, амплитудой импульса тока 3-10 кА, длительностью импульсов 3-10 мкс и частотой следования импульсов 5-30 Гц.

Устройство для осуществления этого способа включает смеситель с системой подачи водородосодержащего газа и системой впрыска воды для приготовления гетерогенной среды, камеру-реактор с электродами, генератор импульсов тока и сепаратор для отделения образовавшихся легких фракций нефти и нефтепродуктов. Генератор импульсов тока содержит зарядное устройство с регулируемыми выходными напряжением и током, емкостный накопитель и коммутирующий разрядник.

Недостатки описанного метода: многоступенчатость реализации способа, включающего подачу водородосодержащего газа и впрыск воды для приготовления гетерогенной среды, воздействие в камере-реакторе, сепарирование обработанной гетерогенной среды с выделением образовавшихся легких фракций; сложность конструкции, реализующей многоступенчатый способ.

Прототип

Наиболее близким по технической сущности является способ крекинга тяжелых фракций нефти, включающий термическую обработку в активной зоне исходного сырья путем плазмохимического воздействия высокочастотной плазмой на исходное сырье, причем в объеме активной зоны создают высокочастотную плазму интенсивностью 0,05÷0,2 Вт×см2 при величине несущей частоты плазмы от 106 до 108 Гц, при этом сырье до обработки в активной зоне подвергают предварительному подогреву, крекинг осуществляют при температуре в активной зоне от 360 до 420°С, высокочастотную плазму генерируют в импульсном режиме с частотой импульсов от 1 до 100 Гц (RU 2422493. Способ крекинга нефти и плазменный реактор для его осуществления).

Для реализации способа предлагается использовать плазменный реактор, содержащий камеру переработки, в которой установлен изолированный от корпуса камеры переработки электрод, соединенный с высокочастотным генератором, а другой электрод выполнен в виде корпуса камеры переработки, причем изолированный электрод установлен в средней части камеры, а камера переработки снабжена дополнительными электродами, выполненными в виде стержней, которые одними концами соединены с частью изолированного электрода, расположенной на уровне продольной оси камеры переработки, причем другие концы дополнительных электродов распределены по объему камеры переработки так, что углы между осями любых двух дополнительных электродов составляют не менее 25°, при этом камера переработки выполнена в виде цилиндра, где диаметр и длина цилиндра выбраны от 450 до 650 мм, а дополнительные электроды имеют игольчатую форму.

Достоинства описанного способа: отсутствие применения катализаторов и паров воды, водяного охлаждения реактора. Т.е., упрощение технологического процесса и конструкции по сравнению с ранее описанными способами.

Недостатки указанного способа: необходимость предварительного подогрева исходного материала температуры в активной зоне от 360 до 420°С, что повышает энергоемкость процесса обработки; не указан тип электроразряда и действующее напряжение, которые принципиально важны с точки зрения воздействия на исходный продукт.

Описание способа

Задача нового способа - уменьшение энергозатрат, упрощение технологии получения бензиновых, керосиновых и газойлевых фракций.

Поставленная задача достигается тем, что способ крекинга тяжелых фракций нефти, включающий обработку исходного сырья, пропускаемого через активную зону действия высокочастотной плазмы, образуемой электрическим разрядом между электродами, расположенными на определенном расстоянии между собой, осуществляется путем формирования турбулентного потока исходного сырья перед входом в активную зону, создания условий для возникновения сильноточного разряда высоковольтного переменного напряжения высокой частоты от 50 кГц, плазма генерируется сильноточным разрядом высоковольтного переменного напряжения, достаточного для электрического пробоя слоя сырья между электродами, образующими кольцевую зону разряда.

Предлагаемый способ осуществляется без предварительного подогрева исходного сырья, что обеспечивает уменьшение энергозатрат и упрощение технологического процесса.

Формирование турбулентного потока исходного сырья перед входом в активную зону является обязательным условием полной и равномерной обработки всего объема сырья в активной зоне и поглощения в выходном патрубке практически всего небольшого объема образовавшихся в зоне разряда газовых фракций.

Создание условий для возникновения сильноточного разряда высоковольтного переменного напряжения высокой частоты от 50 кГц является ключевым условием реализации заявляемого способа и включает в себя:

- создание электрической системой установки требуемого напряжения и силы тока для электрического пробоя и поддержания дугового разряда в активной зоне реактора;

- формирование кольцевой зоны разряда с заданным расстоянием между электродами, которое зависит от величины потока сырья через активную зону, диэлектрической проницаемости сырья, различной для разных видов мазута и тяжелых нефтей.

Частота переменного напряжения от 50 кГц необходима для создания высокой интенсивности потока высокоэнергетичных электронов и перегретых ионов плазмы - главных действующих факторов разложения сырья. Следует отметить, что указанная частота на два-три порядка превышает частоту импульсных разрядов аналогов.

Следует отметить, что электрический пробой в среде мазута возникает, когда опускаемый сверху центральный электрод (поз. 11 на фиг. 2) несколько мм не доходит до плоскости верхней границы круга, являющегося электродом проточной камеры, и разряд происходит в кольцевой зоне (поз. 13 на фиг. 2). Причем разряд визуально воспринимается в виде конического веера микромолний, одновременно возникающих по всему периметру кольца. На самом же деле, пробой происходит только в одной точке кольцевой зоны, но точка разряда настолько быстро обегает всю кольцевую зону, что визуально воспринимается как сплошной объемный разряд. Именно такой вид разряда создает объемную зону плазмы, быстро прогревает находящееся в ней сырье, создает не только интенсивный по частоте, но и плотный по концентрации поток высокоэнергетичных электронов и перегретых ионов плазмы.

Таким образом, применение сильноточного разряда высоковольтного переменного напряжения создает мощный поток высокоэнергетичных электронов (основной энергетичный поток) и перегретых ионов плазмы, что обеспечивает эффективное разложение тяжелых молекул углеводородов. В сравнении с другими электродуговыми способами создания плазмы в нефти именно сильноточный разряд высоковольтного переменного напряжения создает самый мощный поток высокоэнергетичных электронов. Также сильноточный разряд высоковольтного переменного напряжения:

- нагревает плазму, создавая условия для термического крекинга обрабатываемого продукта, причем температура плазмы значительно ниже, чем в аналогах, что уменьшает выход газовых фракций настолько, что они поглощаются почти полностью обработанным в активной зоне мазутом в выходном трубопроводе из реактора, и не требуются специальные технологические воздействия для их отвода и полимеризации, специальные устройства для охлаждения реактора;

- воздействует на материал настолько активно, что не требуется применение катализаторов, паров воды и других интенсификаторов процесса;

- не создает условия для коксования продукта, в результате при перегонке обработанного мазута образуется 2-3% бензиновых фракций, 10-18% фракций керосиновых, более всего газойлевых (дизельных) фракций, выкипающих до температуры кипения 345°С, остальное битум. Иными словами - ни газов, ни кокса, а только ценные продукты нефтеперегонки.

Преимуществами заявляемого способа также являются:

- малая энергопотребляемость (до 15 кВт-час на 1 т мазута, что в разы меньше аналогов);

- упрощение конструкции, сокращение габаритов и снижение металлоемкости.

Поэтому заявляемый способ может использоваться для любых объемов переработки мазута и тяжелых нефтей, в том числе для самых малых, измеряемых 1… 10 тоннами в сутки.

Для реализации способа предлагается использовать соединенный с высокочастотным генератором плазменный реактор, содержащий входной и выходной патрубки, проточную камеру переработки, которая является одним из электродов, в которой установлен изолированный от корпуса камеры переработки второй электрод, выполненный в виде круглого графитового стержня с плоским торцом и установленный с возможностью вертикального перемещения, причем проточная камера изготовлена из металлического вентиля, ее электрод имеет полую круглую форму, а длина выходного патрубка выбирается из условия завершения процессов разложения углеводородов и поглощения газовых, бензиновых и более тяжелых фракций мазутом после выхода из активной зоны.

Тот факт, что проточная камера изготовлена из металлического вентиля позволяет получить:

- невысокую стоимость устройства и его высокое качество, т.к. используется стандартное изделие массового производства;

- практически любую пропускную способность реактора, применяя вентили широкого диапазона условного прохода - от Ду15 до Ду200 (https://severarm.m/ventili-zapornve-clapany/ventili-du200/) и более, причем выбор условного прохода обусловлен с одной стороны запросами потребителя, с другой стороны - максимально допустимыми параметрами высокочастотного генератора (ВГ) для обеспечения создания сильноточного разряда высоковольтного переменного напряжения. Причем, если максимально допустимые параметры ВГ не обеспечивает требуемой производительности устройства, можно установить сколько угодно параллельных устройств;

- перекрываемое в вентиле отверстие имеет круглую форму, и при опускании в зону отверстия круглого графитового стержня (второй электрод) образуется кольцевая зона разряда, что является необходимым условием создания сильноточного разряда высоковольтного переменного напряжения;

- движущийся поток сырья обязательно проходит через кольцевую зону разряда без возможности ее обойти, что обеспечивает полный охват всего объема сырья обработкой;

- конструкция запорного элемента вентиля обеспечивает вертикальное его перемещение, что как раз требуется для второго электрода, и крепится к металлическому корпусу посредством металлической втулки, которую нетрудно изготовить из диэлектрического материала. Данный факт также облегчает удешевляет изготовление устройства, а также нетрудоемкую замену отработавших стержней;

- изогнутая форма корпуса вентиля создает необходимую турбулентность потока сырья, что является обязательным условием равномерной обработки всего объема сырья и поглощения в выходном патрубке небольшого объема образовавшихся в зоне разряда газовых фракций.

Тот факт, что электрод проточной камеры имеет полую круглую форму, и при опускании в зону отверстия круглого графитового стержня (второй электрод) образуется кольцевая зона разряда, что является необходимым условием создания сильноточного разряда высоковольтного переменного напряжения.

Выполнение второго электрода в виде круглого графитового стрежня с плоским торцом позволяет:

- использовать готовые изделия, предлагаемые отечественными и зарубежными предприятиями по невысокой цене и в широком диапазоне размеров;

- обеспечить долгий срок службы корпуса камеры, т.к. износу будут подвержены в основном менее прочные графитовые электроды.

Тот факт, что длина выходного патрубка выбирается из условия завершения процессов разложения углеводородов и поглощения газовых, бензиновых и более тяжелых фракций мазутом после выхода из активной зоны, обеспечивает:

- обработку сырья для получения максимального выхода легких фракций жидких углеводородов в последующем процессе перегонки;

- минимизирует выход газовых фракция из выходного патрубка плазменного реактора настолько, что не требуются дополнительные технологические воздействия для их отвода и полимеризации.

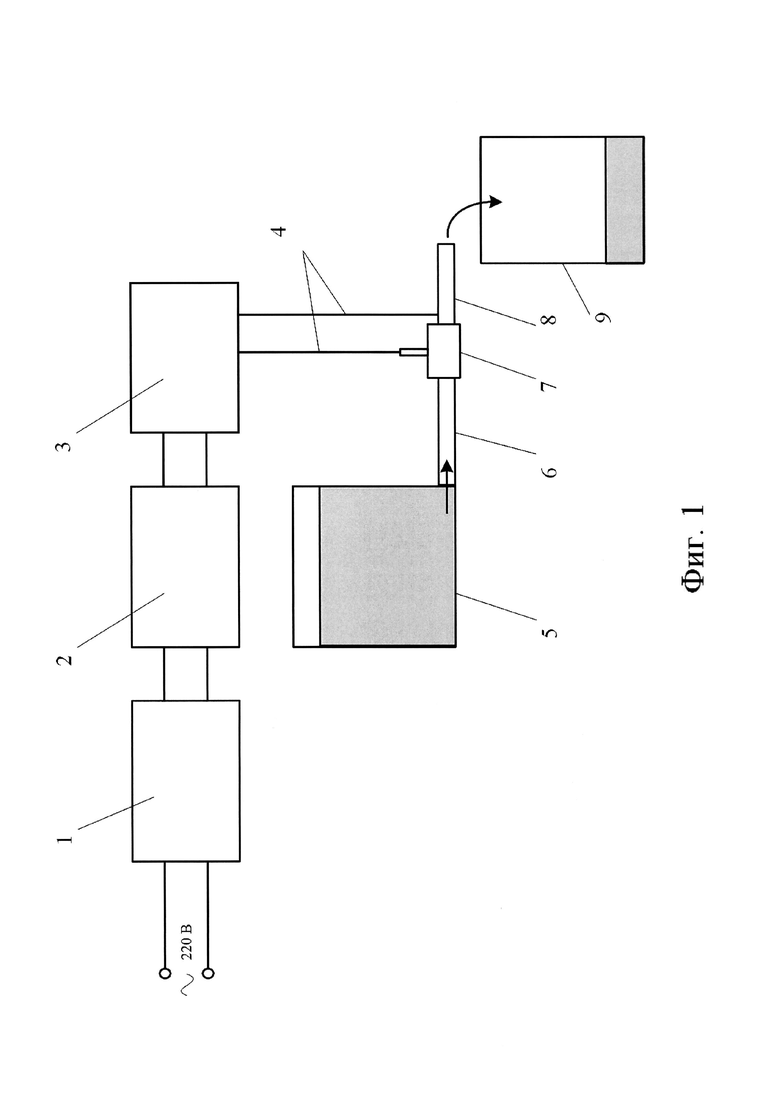

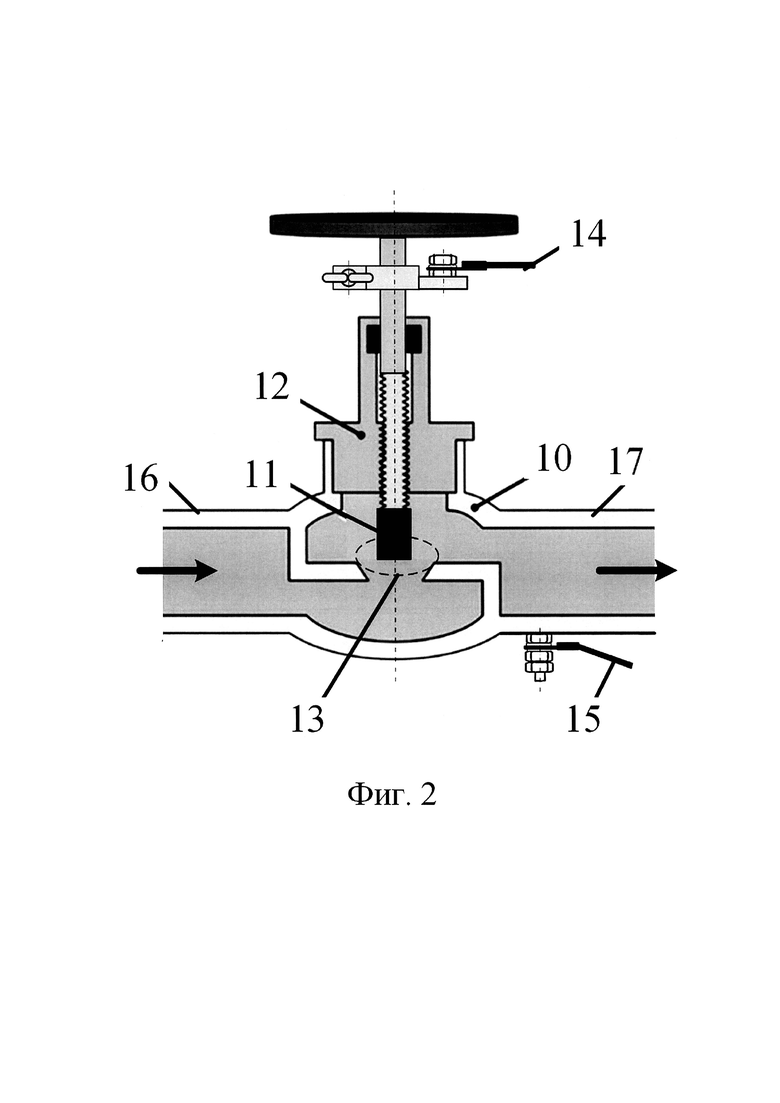

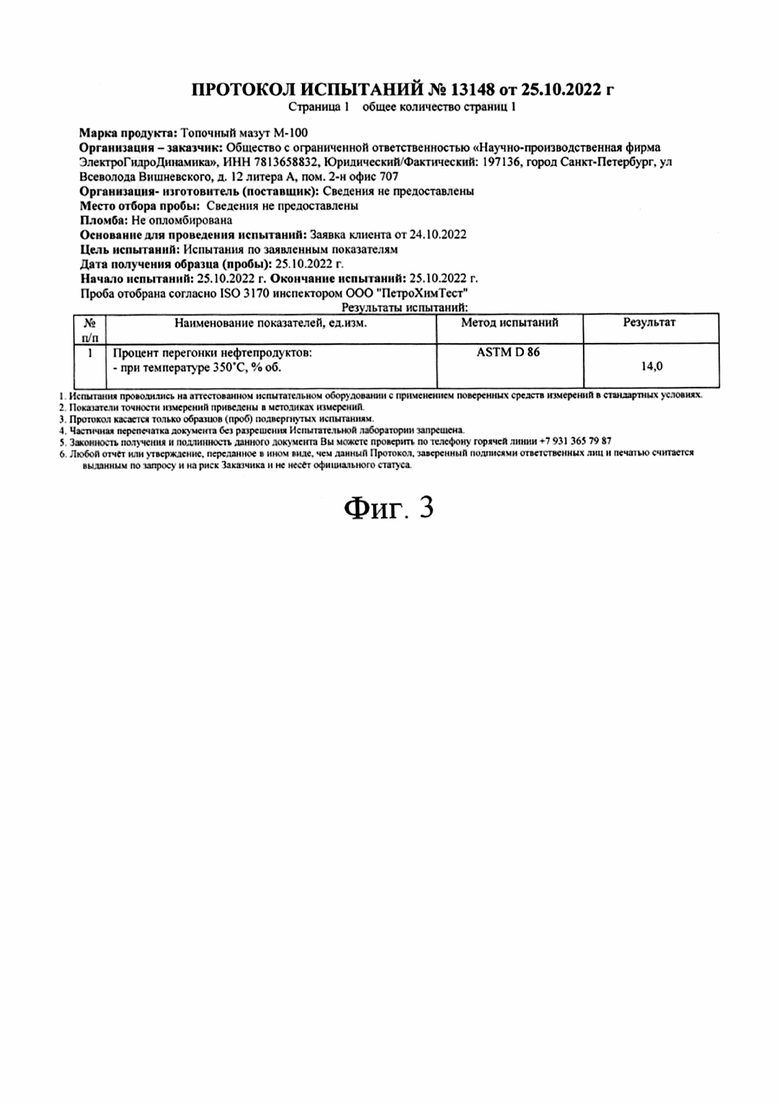

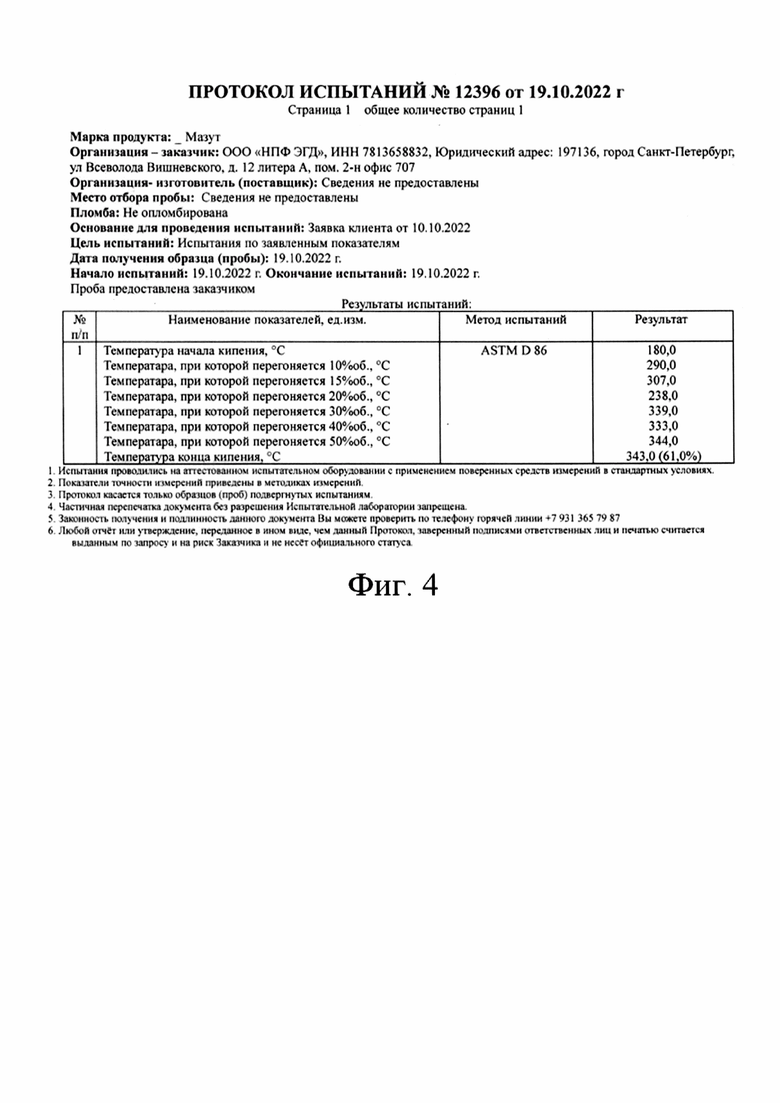

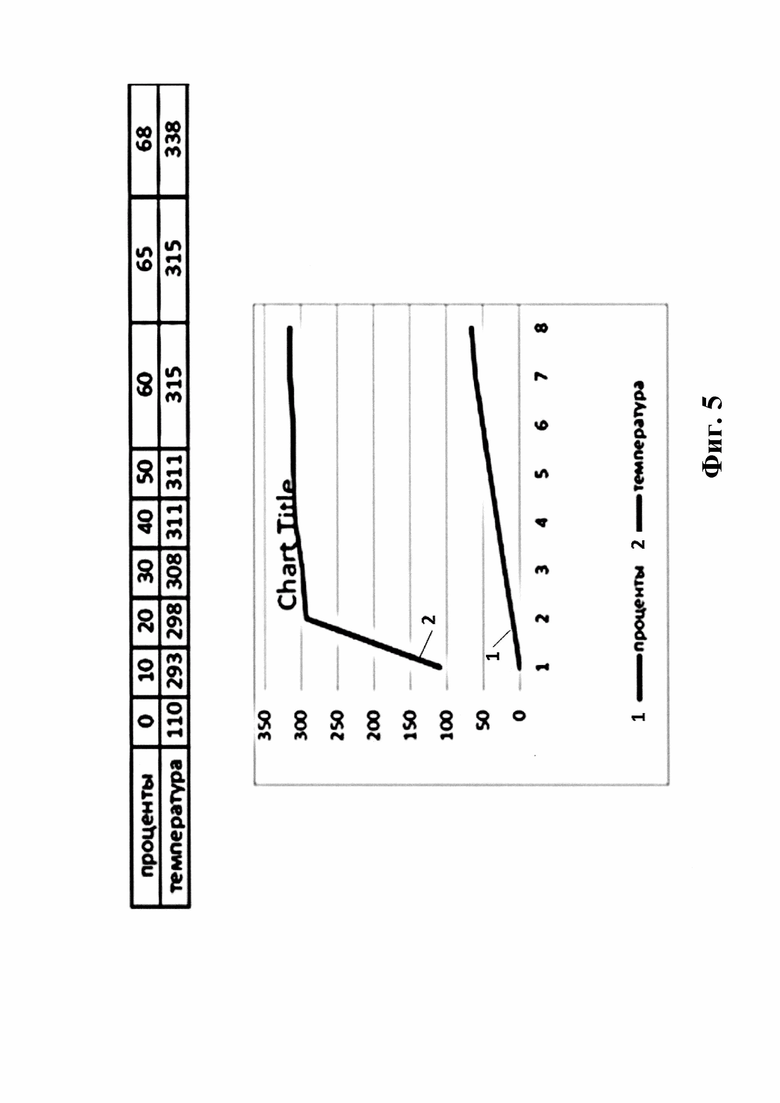

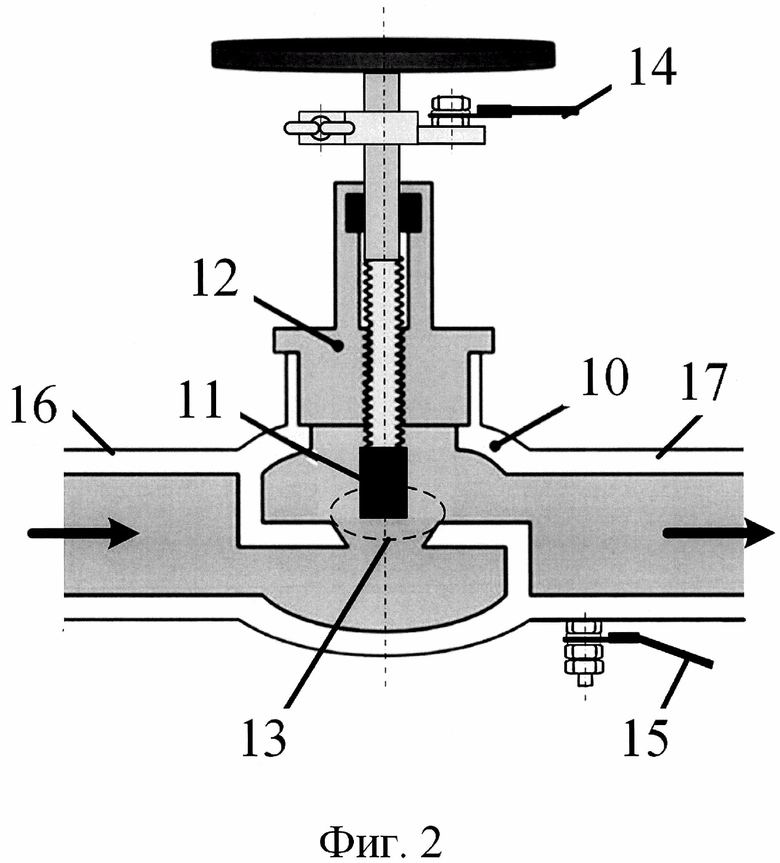

Конструкция устройства для разложения углеводородного сырья сильноточным разрядом высоковольтного переменного напряжения высокой частоты поясняется чертежами, где на фиг. 1 показана блок-схема устройства; на фиг. 2 - реакционная камера; на фиг. 3 - протокол испытаний по перегонке мазута; на фиг.4 - протокол испытаний по перегонке обработанного в реакторе мазута; на фиг. 5 - результаты испытаний исходного и переработанного в реакторе мазута.

Описание установки

Установка для разложения углеводородного сырья, сильноточным разрядом высоковольтного переменного напряжения высокой частоты включает в себя систему электроснабжения (1…4) реакционную камеру 7, емкости для мазута 5, 9 и трубопроводы 6, 8. (фиг. 1).

Система электроснабжения предназначена для поддержания устойчивого горения сильноточного разряда в реакционной камере и представляет собой комплекс электронных устройств: блок питания из высоковольтных трансформаторов 1 с охлаждением, блок-осциллятор 2 с емкостным накопителем и разрядником, высокочастотный трансформатор 3, токоведущие шины 4 высокого напряжения. Система электроснабжения позволяет на выходе получить высокое переменное напряжение, достаточное для электрического пробоя слоя сырья между электродами, ток высокой частоты от 50 кГц, и непрерывно в виде сильноточного плазменного разряда совершать работу по деструкции мазутного состава из тяжелых фракций в более легкие фракции углеводородов.

Реакционная камера представляет собой металлический корпус 10 от вентиля, который является одним из электродов и вставленный в него графитовый круглый электрод 11 с изоляционной прокладкой 12 (фиг. 2).

Типичная конфигурация конструкции для создания условий реализации сильноточного электрического разряда включает два асимметричных электрода, один из которых имеет очень большую кривизну (например, кольцо), а другой - малую кривизну (торец электрода), что снижает величину напряжения пробоя электрического разряда (Александров А.Ф., Рухадзе А.А. Физика сильноточных разрядных источников света. М.: Атомиздат, 1976, 184 с). Именно поэтому типовой вентиль подходит в качестве корпуса реакционной камеры, в котором в качестве электрода с большой кривизной выступает кольцевая область 13, а электрода с малой кривизной - торец электрода 11. Причем электрод 11 установлен с возможностью перемещения по вертикали для регулировки величины зазора.

Электрический ток к реакционной камере подводится через шины 14 и 15. Графитовый круглый электрод 11 установлен с возможностью вертикального перемещения. Шина 14 электрода 11 закреплена посредством клеммы для обеспечения возможности ослабления крепления при настройке зазора в кольцевой области 13. Подача исходного сырья и отвод обработанного продукта через патрубки 16 и 17. Длина выходного патрубка 17 выбирается из условия завершения процессов разложения углеводородов и поглощения газовых, бензиновых и более тяжелых фракций мазутом после выхода из активной зоны (кольцевая область 13).

Способ реализуется путем подачи высоковольтного напряжения высокой частоты на электроды реакционной камеры. В виду того, что мазут обладает сопротивлением 7 кОм на толщину 1 мм, и это затрудняет процесс пробоя и поддержания горения дуги разряда, следует использовать высокое напряжение тока высокой частоты, причем потребляемая мощность и интенсивность процесса увеличиваются пропорционально частоте (Юсупалиев У. Некоторые обобщенные переменные импульсных сильноточных разрядов неограниченном плотном газе // Краткие сообщения по физике ФИАН, №9, 2005, с. 42-50; Александров А.Ф., Рухадзе А.А. Физика сильноточных разрядных источников света. М.: Атомиздат, 1976, 184 с).

Образовывавшийся в потоке мазута в межэлектродном пространстве сильноточный разряд создает активную зону в виде плазмы и за счет взаимодействия со средой начинает активно производить разложение тяжелых молекул углеводородов высокоэнергетичными электронами и перегретыми ионами плазмы. В процессе в обработки нефтепродуктов сырье нагревается, это исключает необходимость предварительного подогрева и дает существенную экономию электроэнергии. В нагретом плазмой сырье процесс разложения молекул тяжелых нефтепродуктов идет более интенсивно. Происходит их разбиение на более легкие фракции, то есть расщепление углеводородов по связям С-С и С-Н с образованием насыщенных и ненасыщенных углеводородов.

Разбиение тяжелых молекул углеводородов в плазме сильноточного разряда происходит в основном не за счет термического воздействия, а за счет бомбардировки электронами, т.к. «сильноточный диффузный режим характеризуется высокой концентрацией электронов» (Курбанисмаилов B.C. Взаимодействие и устойчивость различных форм импульсного пробоя газов высокого давления / Автореферат диссертации на соискание ученой степени доктора физико-математических наук. Специальность 01.04.04 - физическая электроника. - Махачкала, 2004.).

За счет высокой температуры электрической дуги в зоне разряда создается давление, которое поддерживает внутри углеводородного сырья плазменную область. Края этой области соприкасаются непосредственно с мазутом. Под действием высокой температуры и высокоэнергетичных электронов и перегретых ионов высококипящие фракции тяжелых углеводородов в области плазмы разбиваются на мелкие фракции.

В результате разбиения сильноточным разрядом длинных связей молекул образуются газы метан, этилен, ацетилена, пропилен, пропан, изопентан, пентан, водород, а также пары бензиновой, керосиновой, газойлевой фракции и сажа-углерод. Причем, количество образованного твердого остатка сажа-углерод настолько мало, что не требуются дополнительные технологические воздействия для его удаления из готового продукта.

Сравнительно высокая средняя энергия (е) электронов (от 4-5 эВ) способствует возбуждению колебательных и электронных уровней молекул. Учитывая, что у углеводородов пороговые энергии возбуждения электронных уровней находятся в диапазоне 4-8 эВ, образование разрядов в мазуте позволяет эффективно разлагать молекулы, направляя реакции преимущественно по радикальному механизму. Энергия разрыва связей С-С (6,2 эВ), С-Н (5,5 эВ). Очевидно, что начальной стадией разложения мазута в реакторе, являются реакции с участием электронов, например:

С6Н14+е →С6Н13+Н+е,

С6Н14+е →2СЗН7+е.

Или С60Н122+е →С10Н22+С50Н100+е.

Образовавшиеся газы, двигаясь из реактора по выходному патрубку 17, продолжают взаимодействовать с окружающими углеводородами. При этом одновременно будут происходить, как процессы дальнейшего разложения углеводородов, так и обратные процессы поглощения газовых, бензиновых и более тяжелых фракций мазутом. Длина выходного патрубка выбирается из условия завершения процессов разложения углеводородов и практически полного поглощения газовых, бензиновых и более тяжелых фракций мазутом после выхода из активной зоны. Выход газовых фракций из выходного патрубка плазменного реактора настолько мал, что не требуются дополнительные технологические воздействия для их отвода и полимеризации.

Результаты испытаний

Необработанный мазут марки М-100 позволяет выделить при перегонке 14% легких углеводородов до наступления крекинга, тогда как обработанный мазут выделяет более 60% легких углеводородов в тех же условиях (фиг. 3, 4).

Испытания также показали, что разложению поддаются в основном длинные цепочки углеводородов со слабыми С-С связями и при дистилляции полученного продукта нам удавалось получить не более 2-3% бензиновых фракций, 10-18% фракций керосиновых и более всего газойлевых (дизельных) фракций выкипающих до температуры кипения 345°С при атмосферной перегонке (фиг. 5).

Испытания также показали, что:

- объемный плотный разряд создается при условии точной центровки электродов, в противном случае разряд происходит только в одной точке кольцевой зоны, и эффективность обработки сырья резко снижается;

- электроды способны служить долгое время, т.к. проведенные эксперименты в течение нескольких месяцев не показали заметного износа электродов;

- на электродах образуется плотная накипь (но не кокс) после нескольких десятков часов работы устройства, поэтому необходимо периодически промывать реактор потоком подогретых до 40…50°С исследуемых нефтепродуктов.

Технический результат

Техническим результатом изобретения является снижение энергоемкости процесса переработки мазута и тяжелых нефтепродуктов (до 15 кВт-час на 1 т мазута), упрощение технологического процесса и конструкции, сокращение габаритов и снижение металлоемкости технологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ НЕКАТАЛИТИЧЕСКОГО ГИДРООБЕССЕРИВАНИЯ НЕФТЕПРОДУКТОВ | 2014 |

|

RU2579099C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЕПРОДУКТОВ | 2018 |

|

RU2673486C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОВЯЗКОЙ ВЫСОКОСЕРНИСТОЙ НЕФТИ | 2001 |

|

RU2187536C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408656C1 |

| СПОСОБ СКОРОСТНОЙ ПЕРЕРАБОТКИ ГУДРОНА | 2021 |

|

RU2768167C1 |

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ | 2003 |

|

RU2232182C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ СЫРЬЯ ОРГАНИЧЕСКОГО ИЛИ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ СЫРЬЯ ОРГАНИЧЕСКОГО ИЛИ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2010 |

|

RU2448768C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ НЕФТЯНОГО ПРОИСХОЖДЕНИЯ | 2019 |

|

RU2694228C1 |

Изобретение относится к способу крекинга тяжелых фракций нефти, включающему обработку исходного сырья, пропускаемого через активную зону действия высокочастотной плазмы, образуемой электрическим разрядом между электродами, расположенными на определенном расстоянии между собой. Способ характеризуется тем, что производится турбулизация потока исходного сырья перед входом в активную зону, создаются условия для возникновения сильноточного разряда высоковольтного переменного напряжения высокой частоты от 50 кГц, плазма генерируется сильноточным разрядом высоковольтного переменного напряжения, достаточного для электрического пробоя слоя сырья между электродами, образующими кольцевую зону разряда. Также изобретение относится к плазменному реактору. Техническим результатом изобретения является уменьшение энергозатрат, упрощение технологии получения бензиновых, керосиновых и газойлевых фракций. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Способ крекинга тяжелых фракций нефти, включающий обработку исходного сырья, пропускаемого через активную зону действия высокочастотной плазмы, образуемой электрическим разрядом между электродами, расположенными на определенном расстоянии между собой, отличающийся тем, что производится турбулизация потока исходного сырья перед входом в активную зону, создаются условия для возникновения сильноточного разряда высоковольтного переменного напряжения высокой частоты от 50 кГц, плазма генерируется сильноточным разрядом высоковольтного переменного напряжения, достаточного для электрического пробоя слоя сырья между электродами, образующими кольцевую зону разряда.

2. Плазменный реактор для осуществления способа по п. 1, соединенный с высокочастотным генератором и содержащий входной и выходной патрубки, проточную камеру переработки, которая является одним из электродов, в которой установлен изолированный от корпуса камеры переработки второй электрод, отличающийся тем, что второй электрод выполнен в виде круглого графитового стрежня с плоским торцом, причем проточная камера изготовлена из металлического вентиля, а ее электрод имеет полую круглую форму.

3. Плазменный реактор для осуществления способа по п. 1, отличающийся тем, что второй электрод установлен с возможностью вертикального перемещения.

4. Плазменный реактор для осуществления способа по п. 1, отличающийся тем, что длина выходного патрубка выбирается из условия завершения процессов разложения углеводородов и поглощения газовых, бензиновых и более тяжелых фракций мазутом после выхода из активной зоны.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ | 2007 |

|

RU2333932C1 |

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ ПУТЕМ ВОЗДЕЙСТВИЯ ИМПУЛЬСНЫМИ ЭЛЕКТРИЧЕСКИМИ РАЗРЯДАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2452763C1 |

| US 20230050244 A1, 16.02.2023 | |||

| AU 8795791 A, 06.02.1992. | |||

Авторы

Даты

2024-10-22—Публикация

2023-07-12—Подача