Область технического применения

Настоящее изобретение относится к каблуку для женской обуви на высоких каблуках (т.е. к каблуку высотой больше 5 см).

Аналоги и прототип

Для повышения удобства женской обуви на высоких каблуках (т.е. для уменьшения механических напряжений, которым подвергаются ноги во время ходьбы в женской обуви на высоких каблуках), было предложено делать каблук упругим в вертикальном направлении (т.е. было предложено придавать упругость каблуку в вертикальном направлении).

Для того чтобы сделать каблук упругим в вертикальном направлении, было предложено разделить каблук на верхнюю часть и нижнюю часть, которые могут перемещаться в вертикальном направлении друг относительно друга, и вставлять между двумя частями упругое тело, с помощью которого можно создавать механическое соединение между этими двумя частями; упругим телом может быть металлическая пружина (например, как это описано во французской заявке на патент FR 2235655A1) или «мягкий» элемент из пластикового материала (как, например, описано в немецкой заявке на патент DE 8316581U1). Однако это известное решение обладало несколькими недостатками, так как для его осуществления требовалось использование нескольких дополнительных компонентов, что вело к значительному усложнению производственного процесса, и оно было применимо только к ограниченному типу каблуков.

Во французской заявке на патент FR 1002135A1 описаны женские туфли, снабженные каблуком, в котором выполнено множество горизонтальных прорезей, придающих каблуку определенную упругость в вертикальном направлении; однако решение, описанное в этой заявке на патент, не позволяло обеспечить оптимальное удобство при ходьбе, так как потребитель отчетливо замечал «неустойчивость в поперечном направлении» (т.е. в направлении, перпендикулярном направлению ходьбы).

В заявках на патенты CH 212632A, GB 238134A и FR 1247874A1 описаны женские туфли, снабженные каблуком, в котором, в его наружной поверхности, сформировано множество горизонтальных канавок небольшой глубины (практически не более одного или двух миллиметров) и U-образной формы, которые охватывали всю наружную поверхность каблука; однако решения, описанные в этих заявках на патенты, не обеспечивали возможность придания каблуку адекватной упругости в вертикальном направлении.

Описание изобретения

Целью настоящего изобретения является создание каблука для женской обуви на высоких каблуках, свободного от недостатков, описанных выше, и в то же время, легкого и недорогого в изготовлении.

Согласно настоящему изобретению создан каблук для женской обуви на высоких каблуках, как это определено в прилагаемой формуле изобретения.

Краткое описание чертежей

Настоящее изобретение далее описано со ссылками на прилагаемые чертежи, на которых изображены некоторые, не ограничивающие <объем изобретения> варианты осуществления, где:

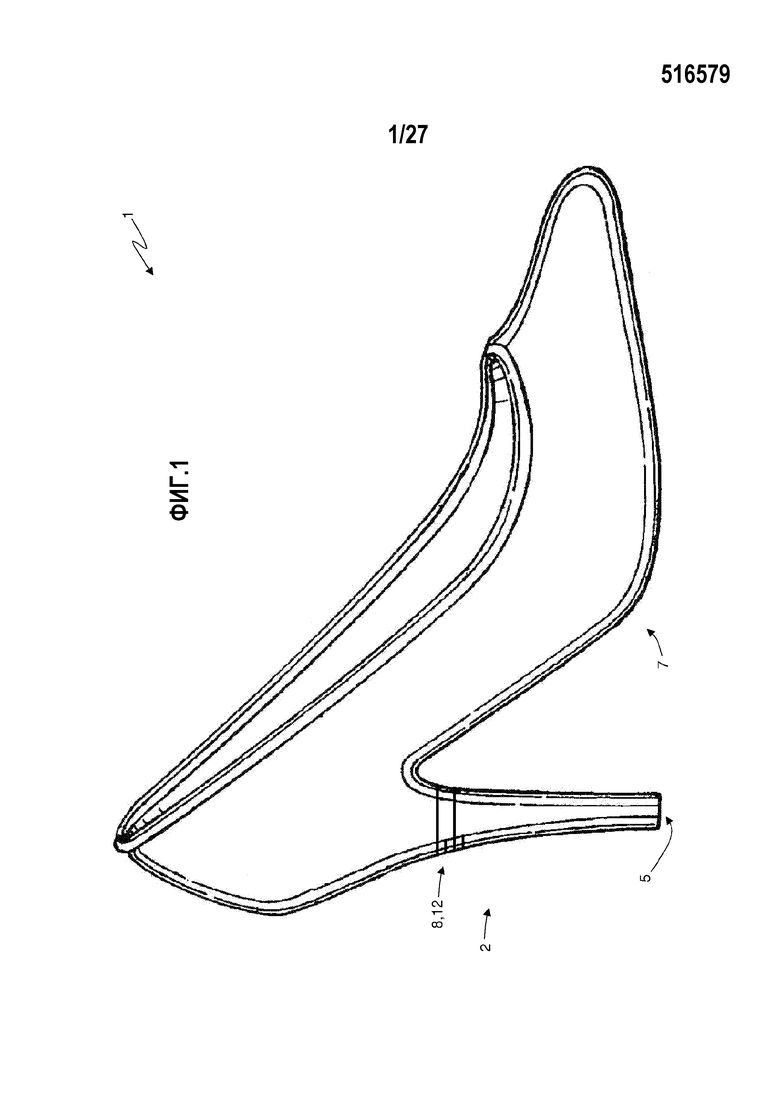

на фиг. 1 схематически изображена женская туфля на высоком каблуке, снабженная каблуком, выполненным согласно настоящему изобретению;

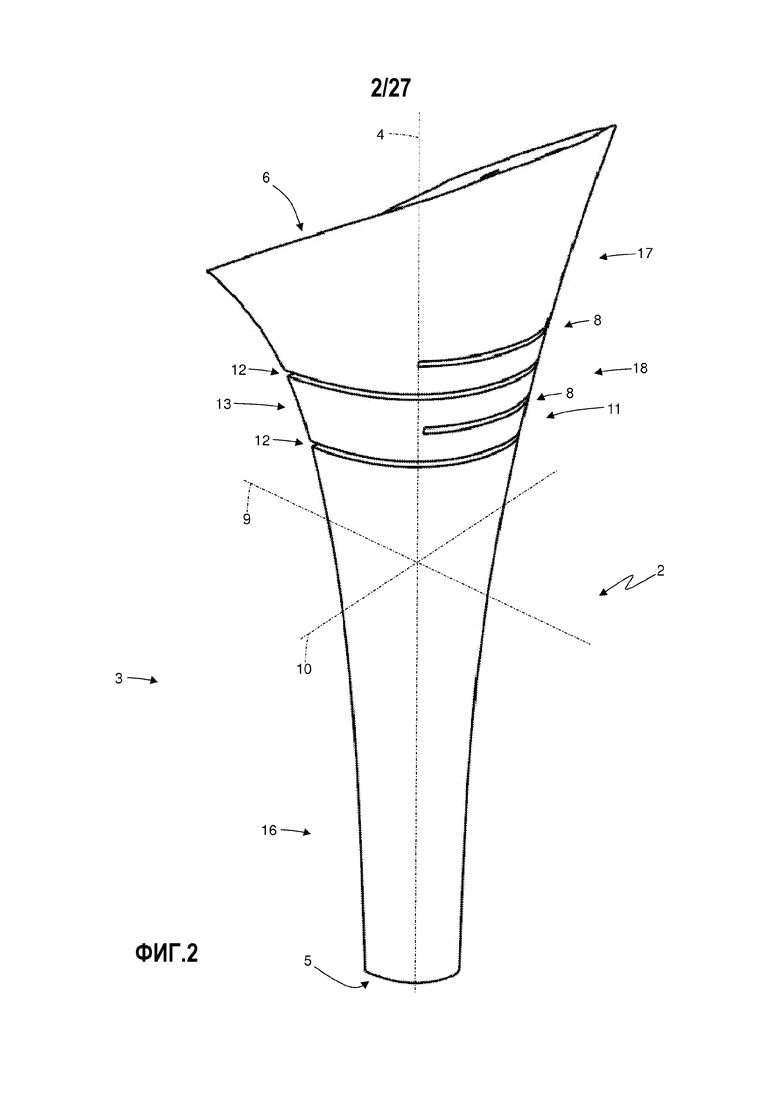

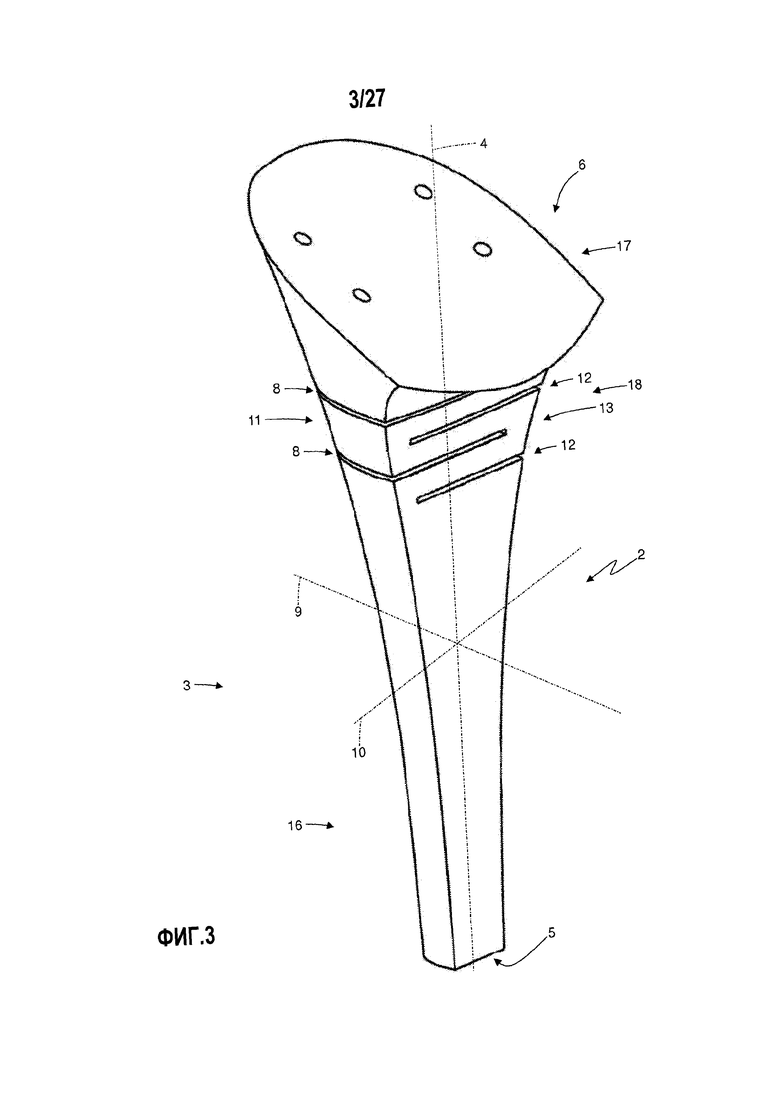

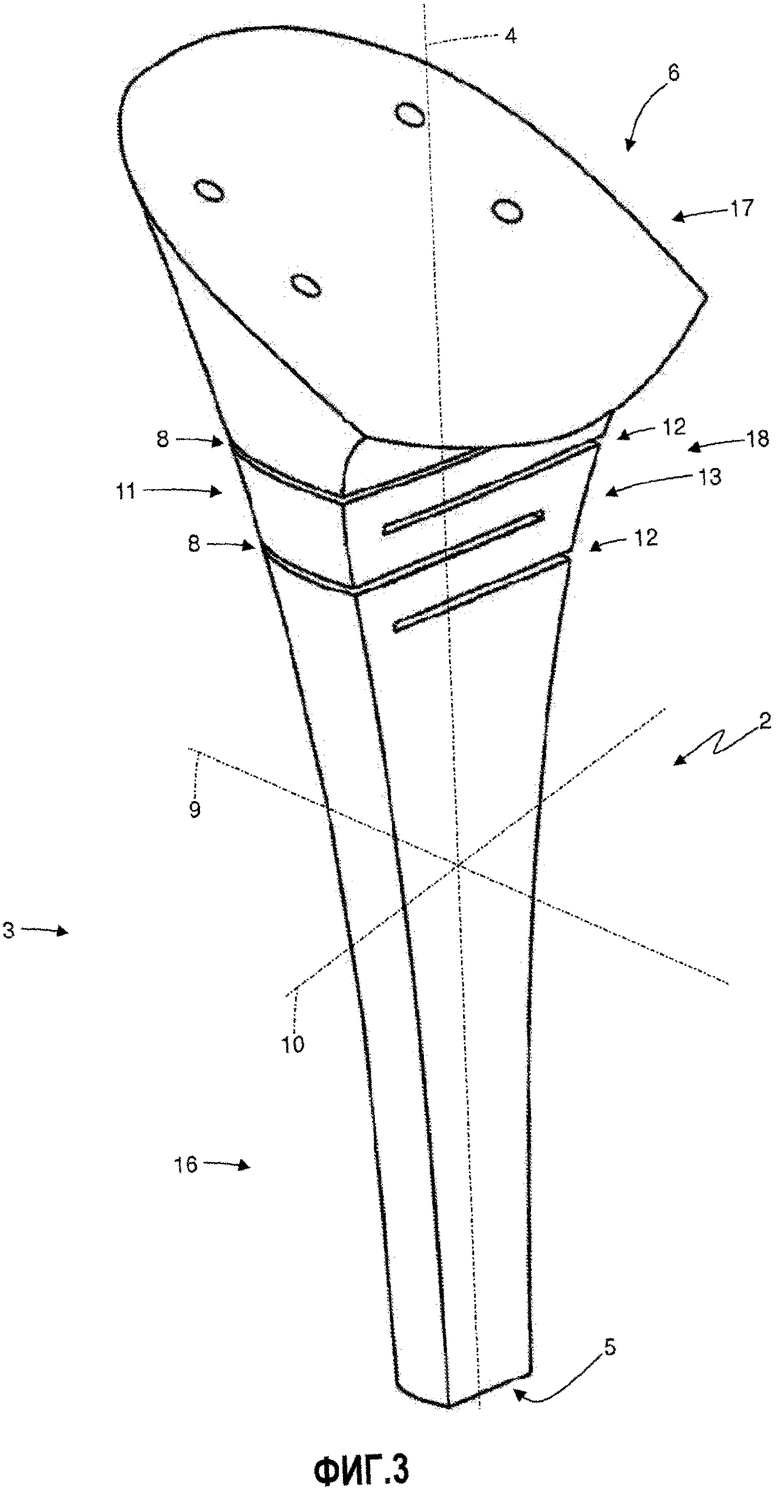

на фиг. 2 и 3 - два различных вида в перспективе каблука, показанного на фиг. 1;

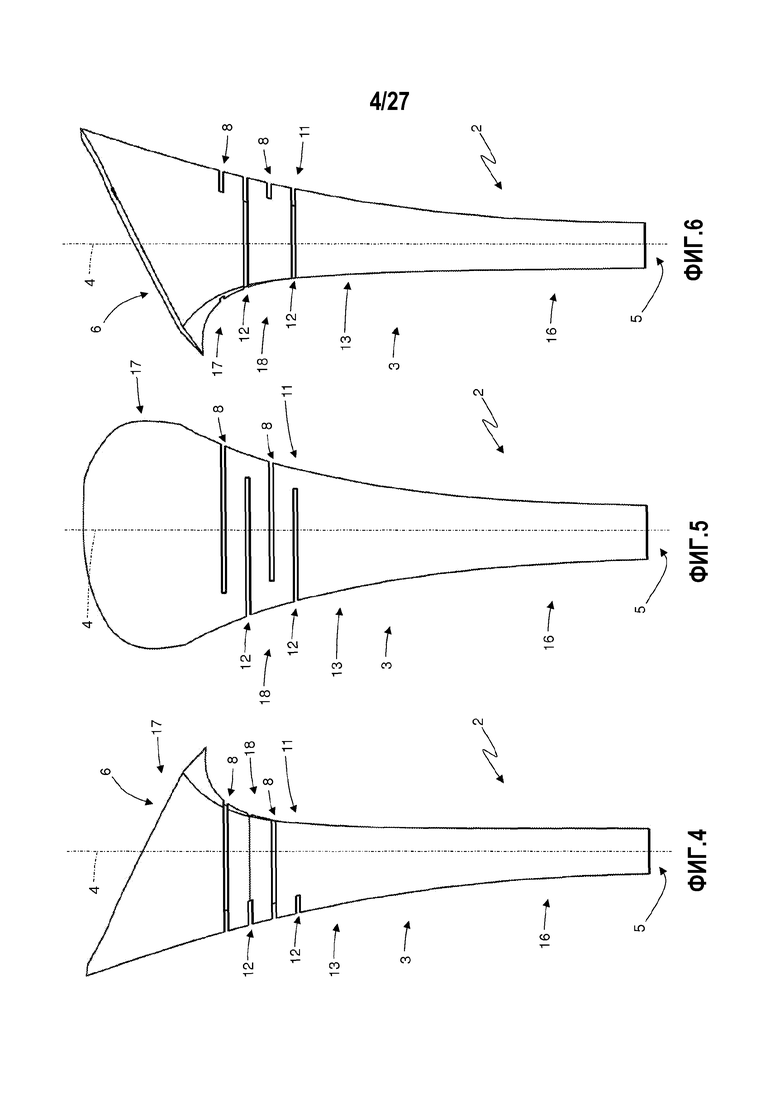

на фиг. 4, 5 и 6 - соответственно вид с правой стороны, вид сзади и вид с левой стороны каблука, показанного на фиг. 1;

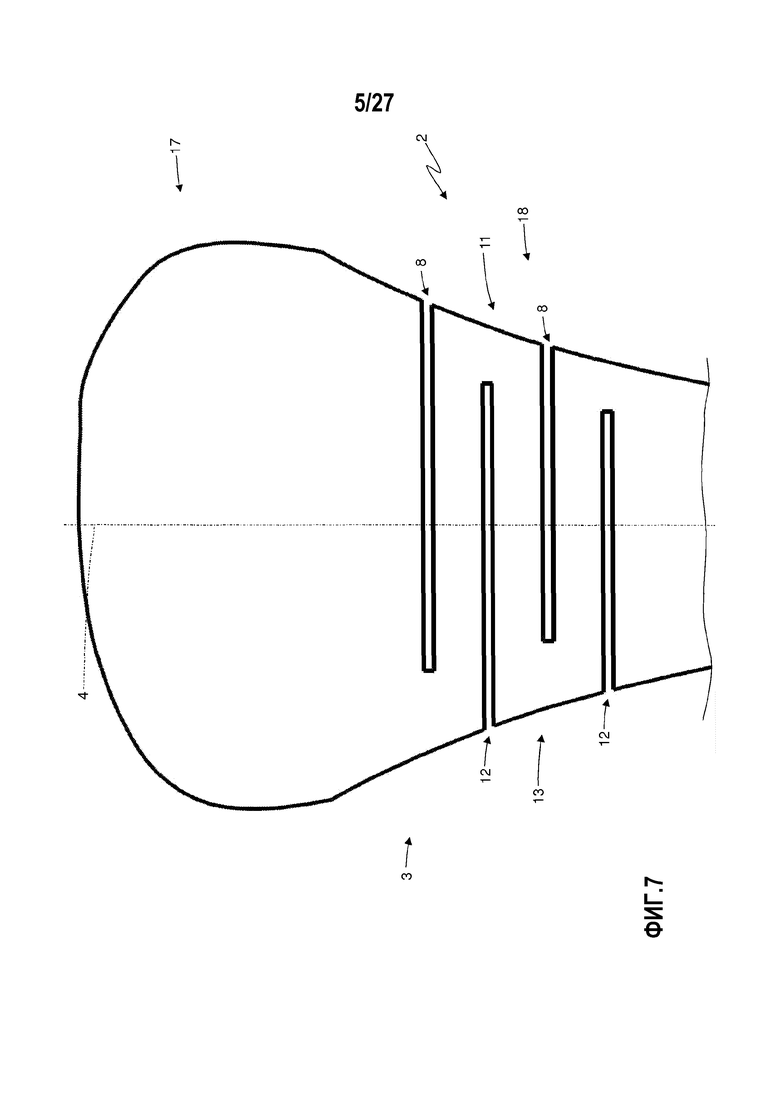

на фиг. 7 - вид части, показанной на фиг. 5, в увеличенном масштабе;

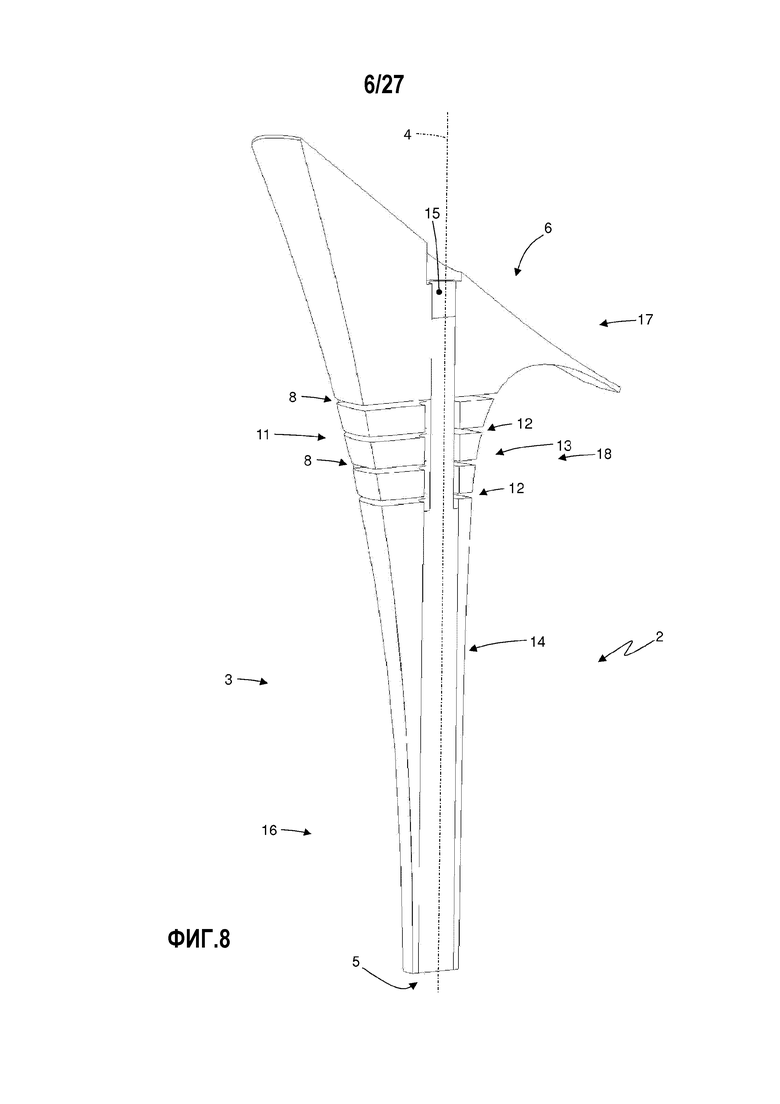

на фиг. 8 - вид в перспективе с сечением в вертикальном направлении альтернативного варианта осуществления каблука, показанного на фиг. 1;

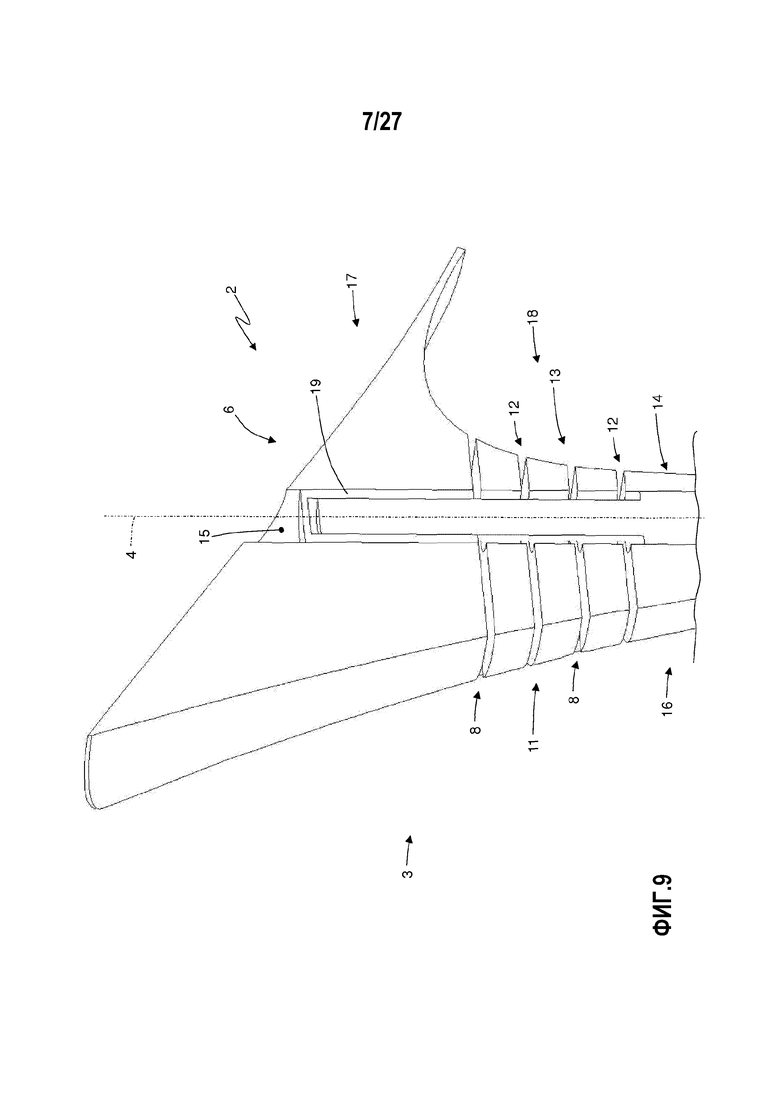

на фиг. 9 - вид части, показанной на фиг. 8, в увеличенном масштабе, выполненной согласно альтернативному варианту осуществления;

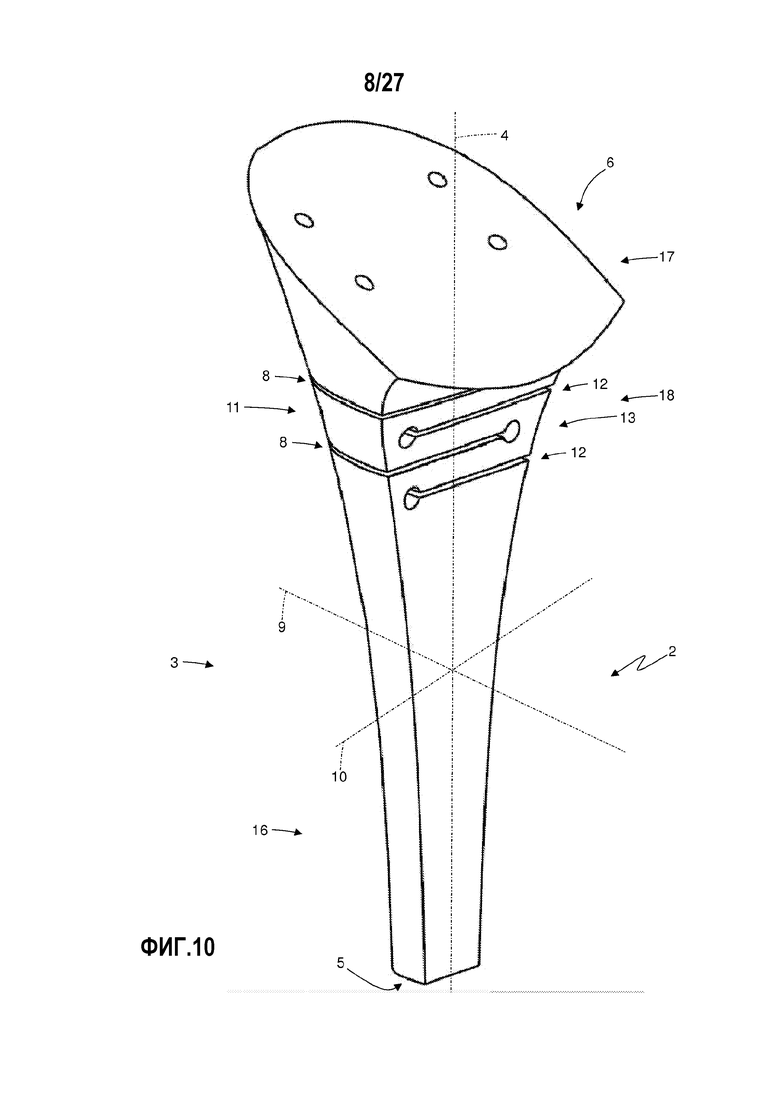

на фиг. 10 - вид в перспективе альтернативного варианта осуществления каблука, показанного на фиг. 1;

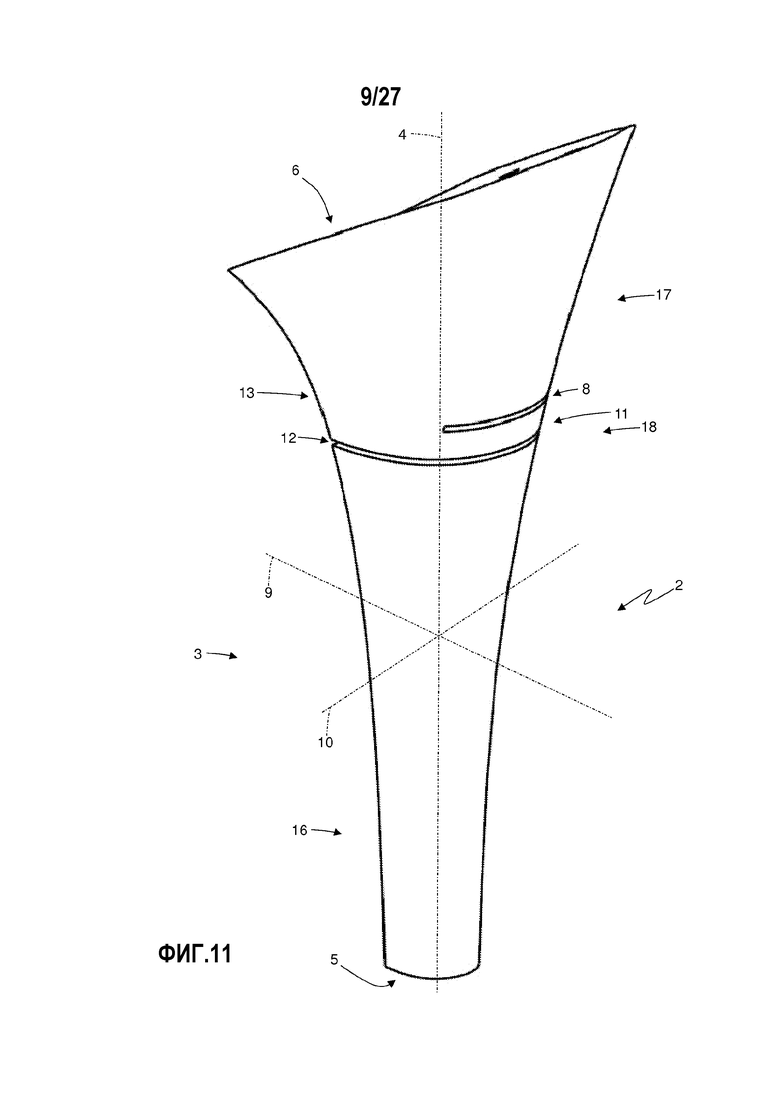

на фиг. 11 - вид в перспективе еще одного варианта осуществления каблука, показанного на фиг. 1;

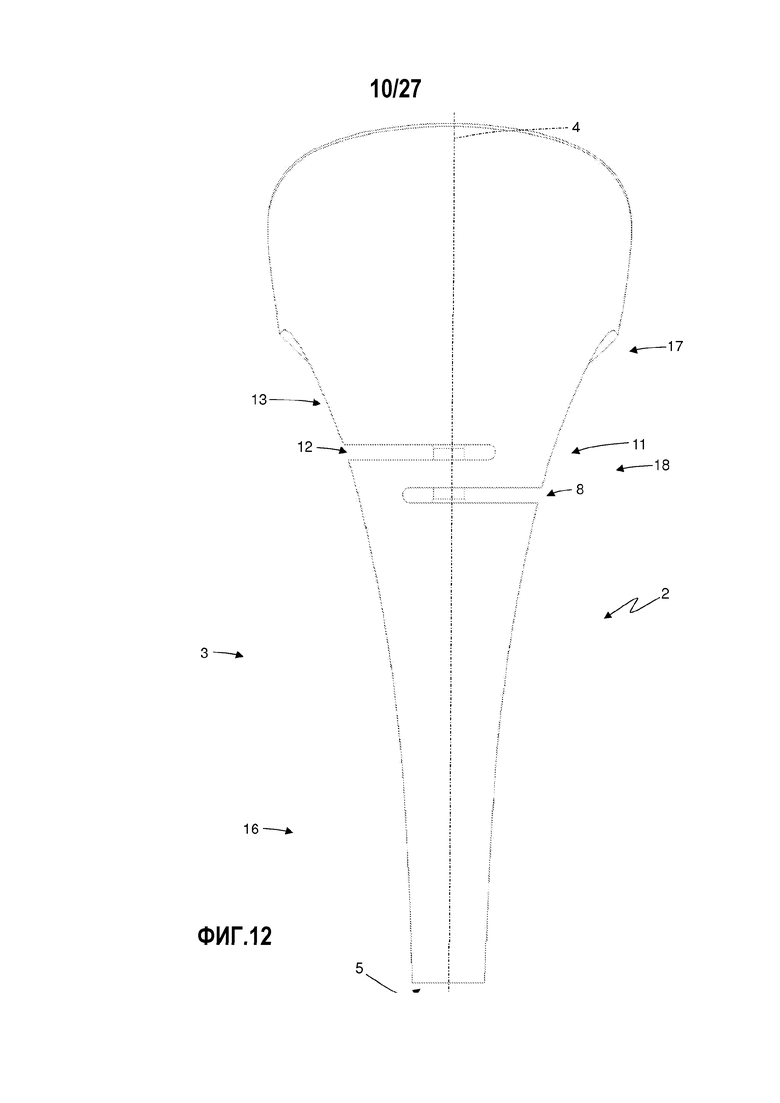

на фиг. 12 - вид сзади каблука, показанного на фиг. 11;

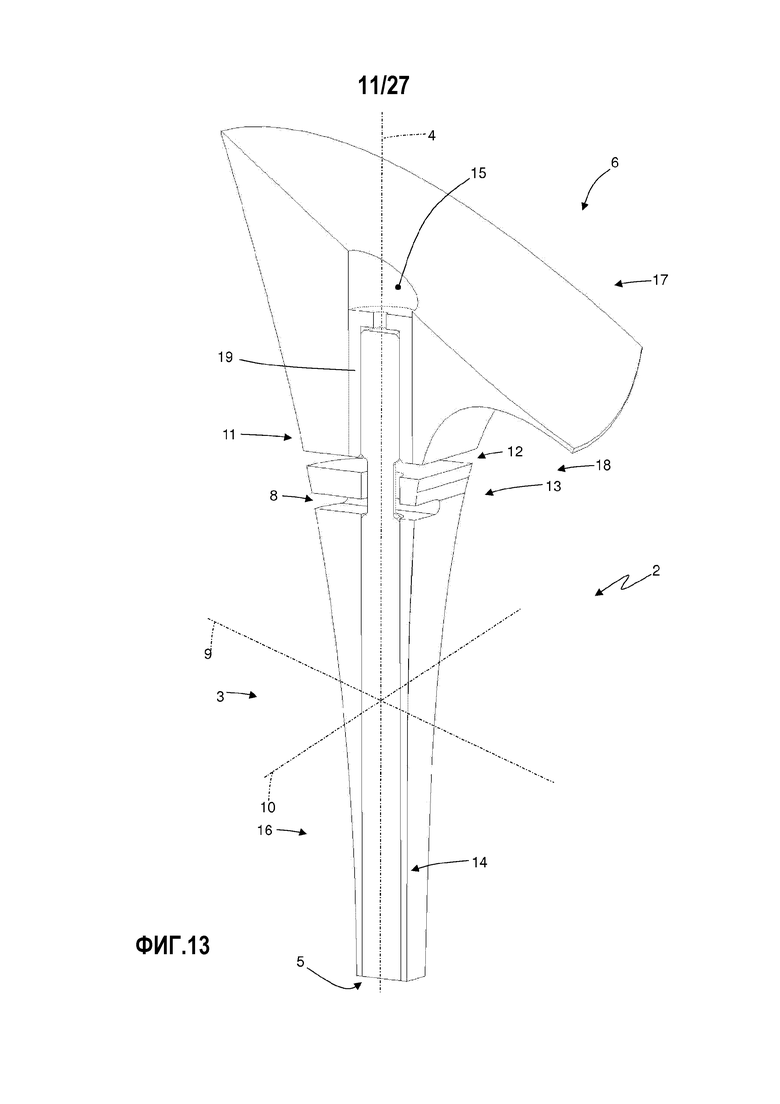

на фиг. 13 - вид в перспективе с сечением в вертикальном направлении каблука, показанного на фиг. 12;

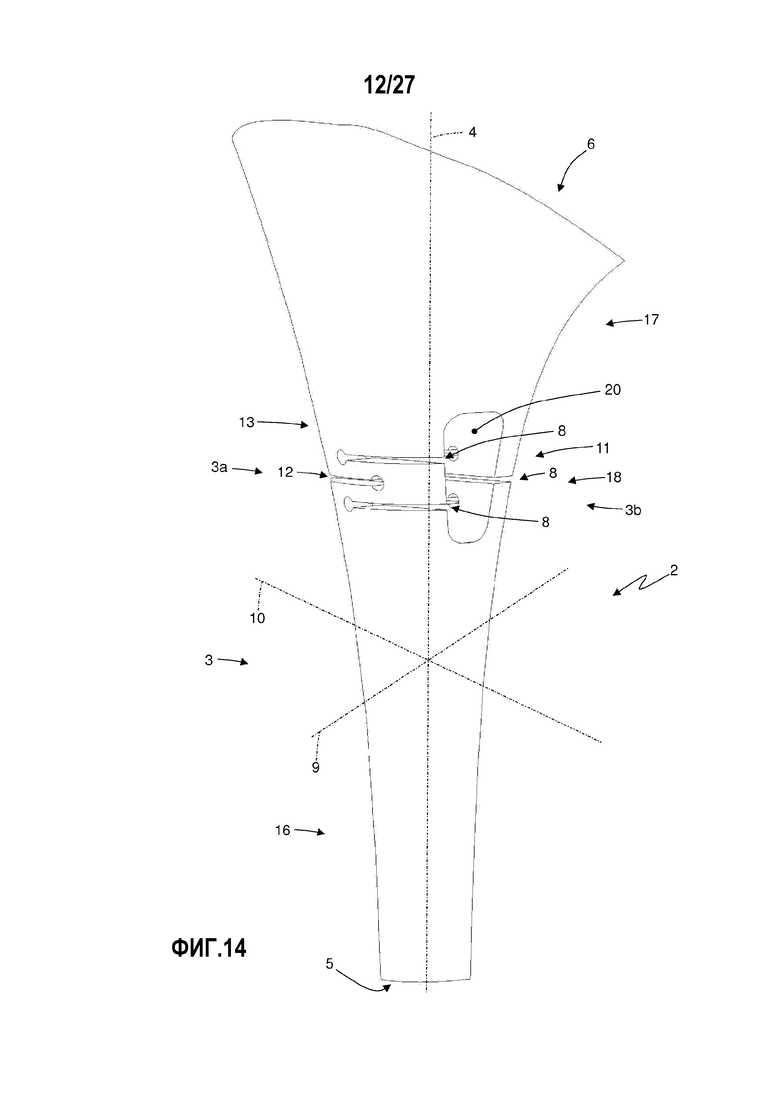

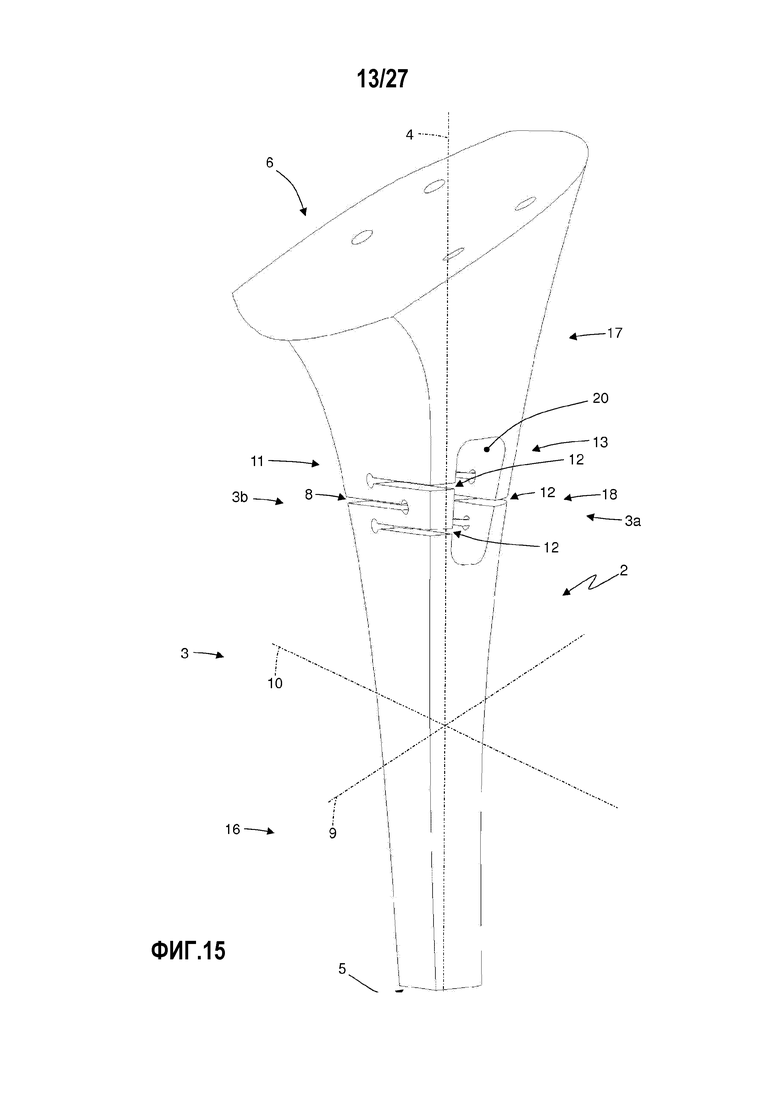

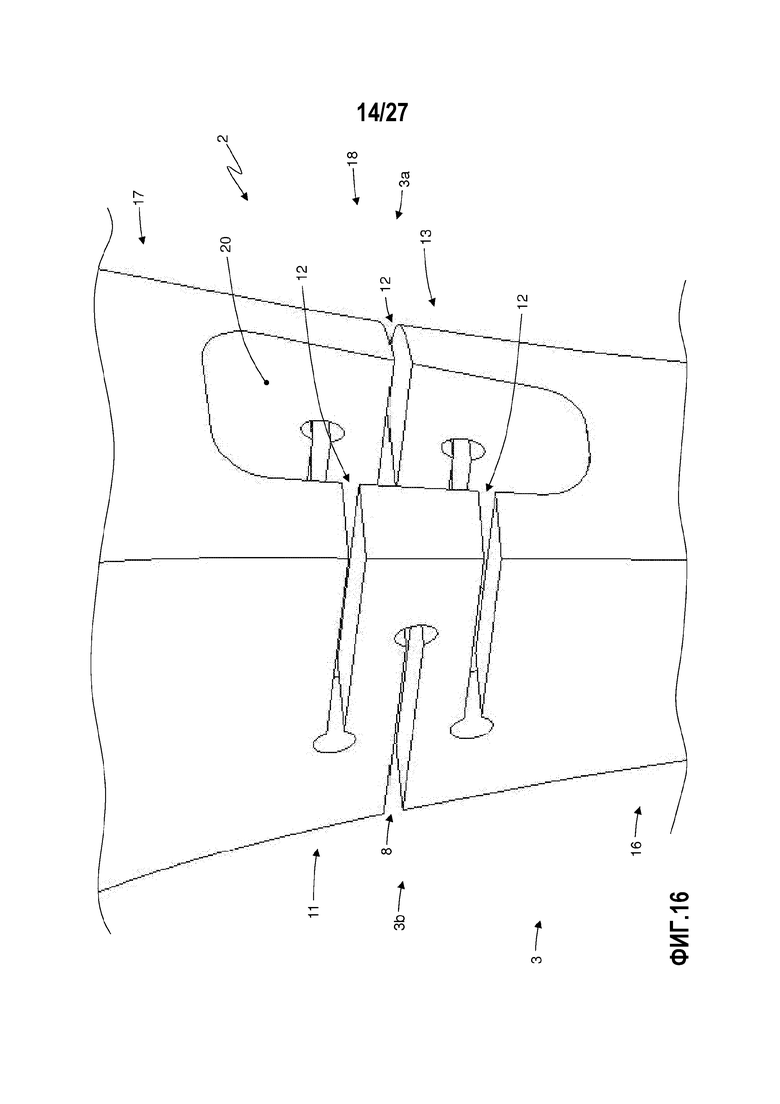

на фиг. 14 и 15 - два различных вида в перспективе еще одного варианта осуществления каблука, показанного на фиг. 1;

на фиг. 16 - вид части, показанной на фиг. 15, в увеличенном масштабе;

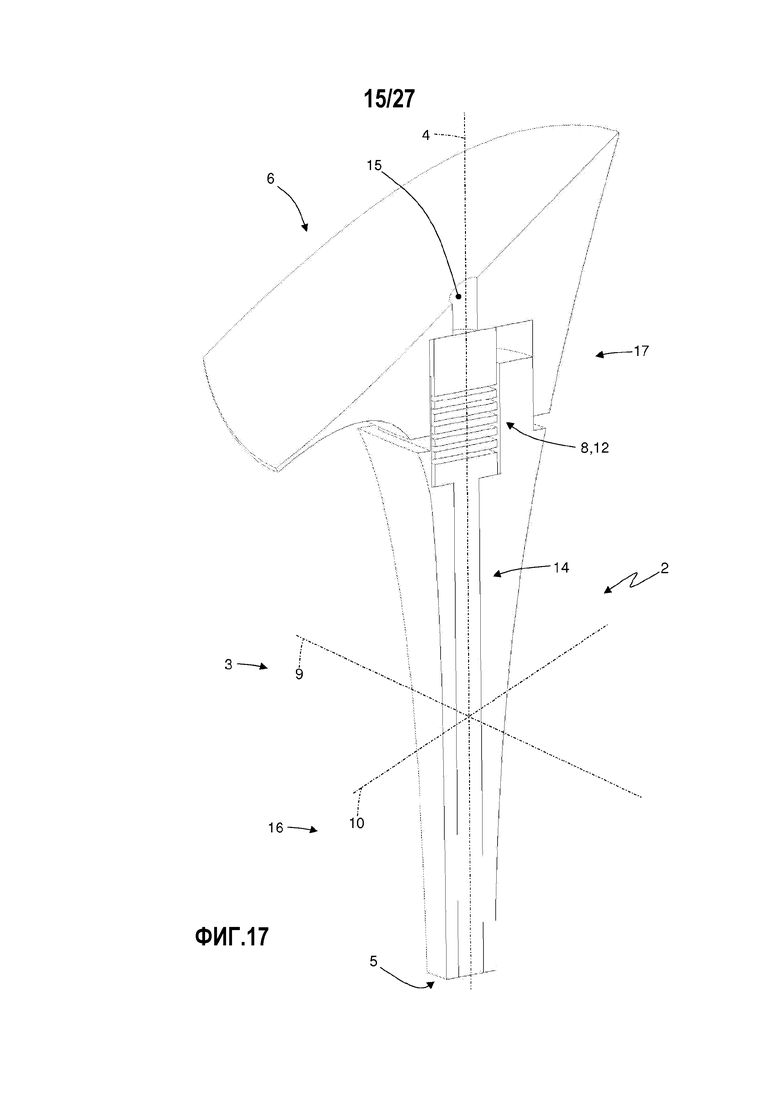

на фиг. 17 - вид в перспективе с сечением в вертикальном направлении еще одного варианта осуществления каблука, показанного на фиг. 1;

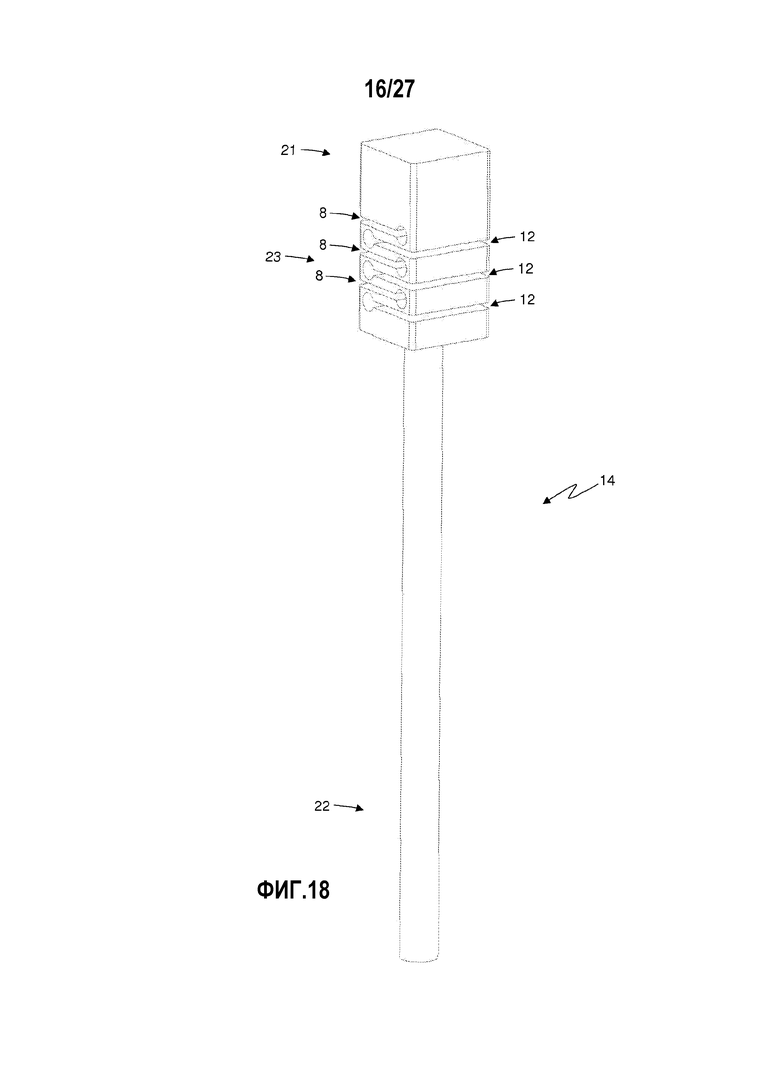

на фиг. 18 - вид в перспективе армирующего стержня каблука, показанного на фиг. 17;

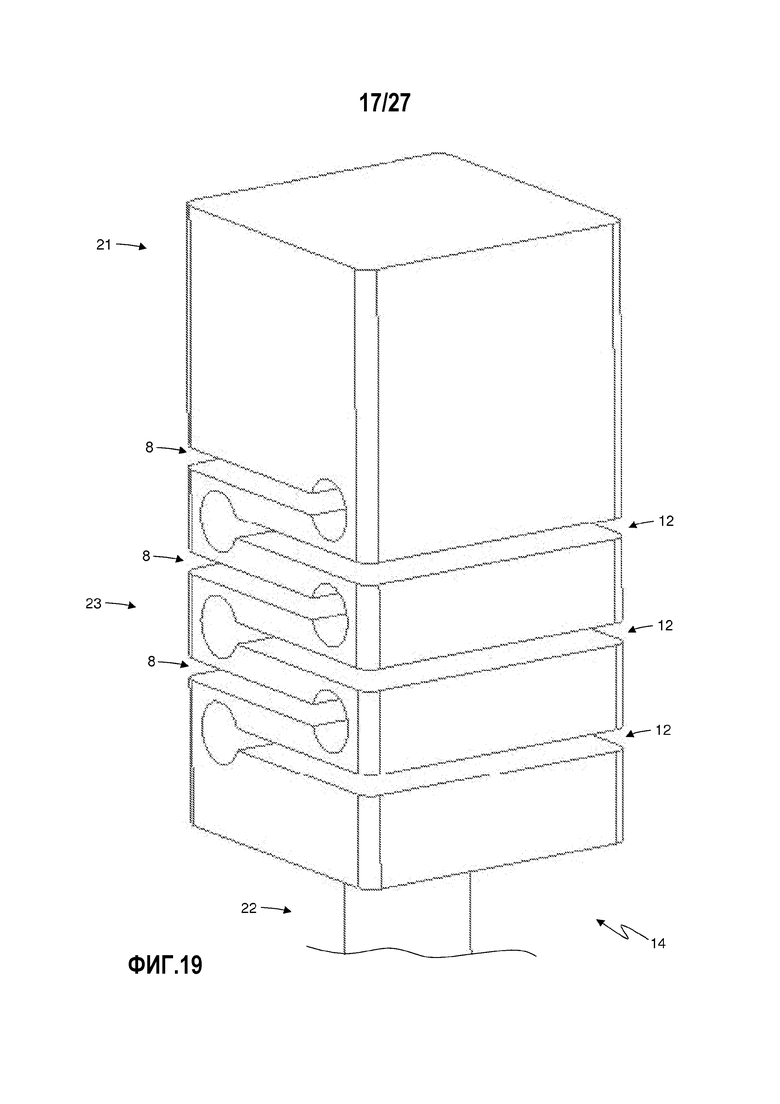

на фиг. 19 - вид части, показанной на фиг. 17, в увеличенном масштабе;

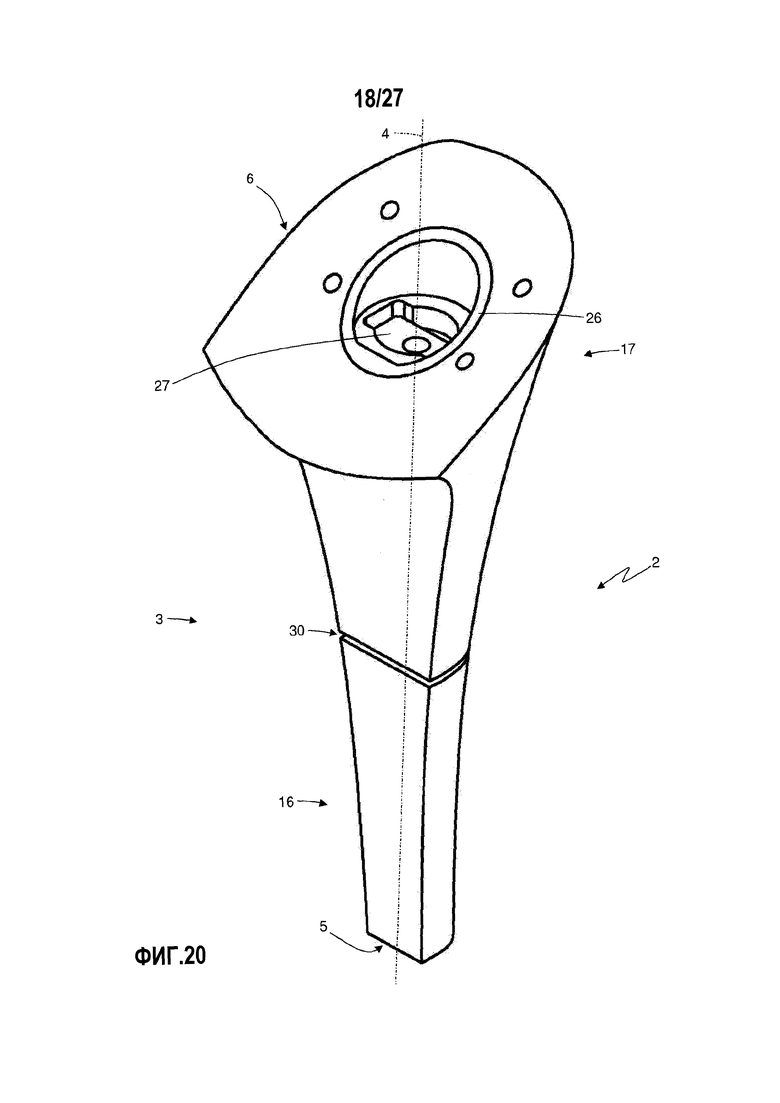

на фиг. 20 - вид в перспективе еще одного варианта осуществления каблука, показанного на фиг. 1;

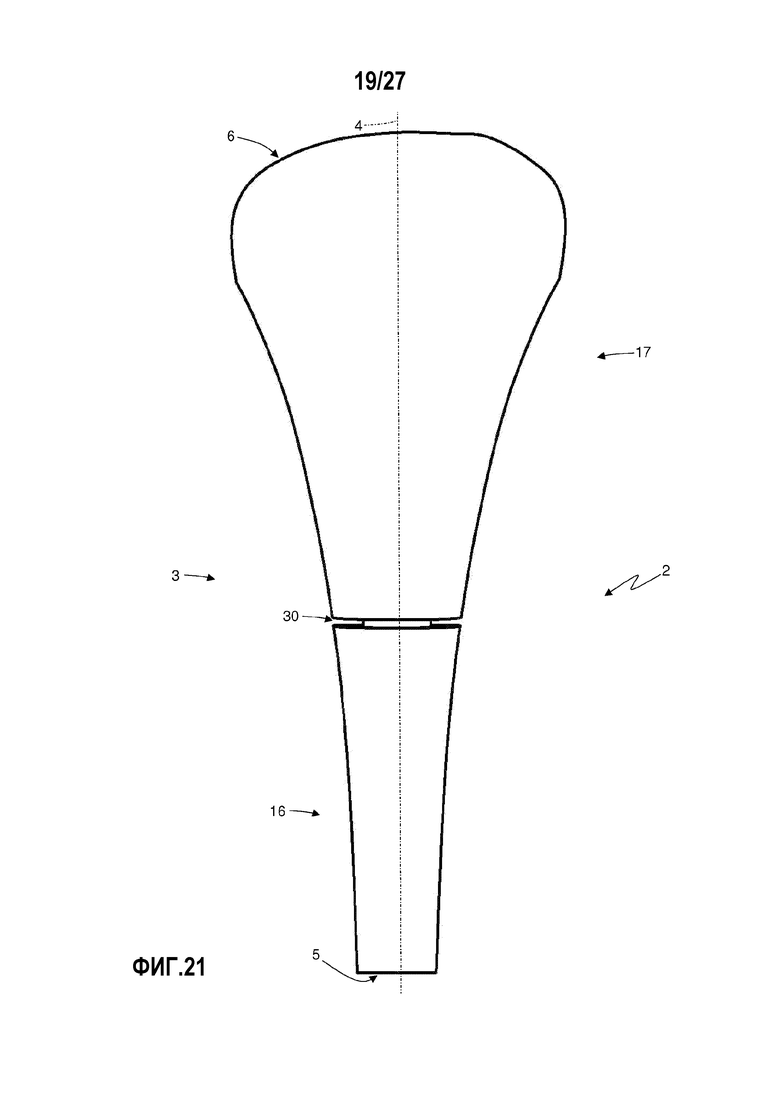

на фиг. 21 - вид сзади каблука, показанного на фиг. 20;

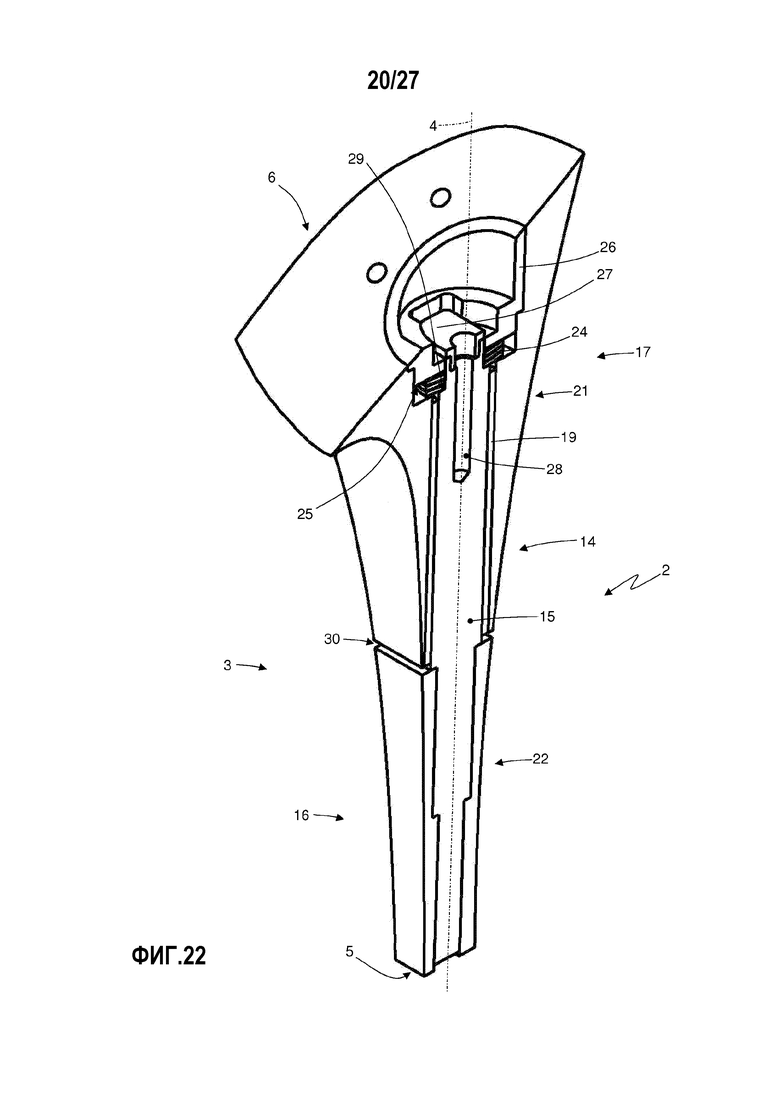

на фиг. 22 - вид в перспективе с сечением в вертикальном направлении каблука, показанного на фиг. 20;

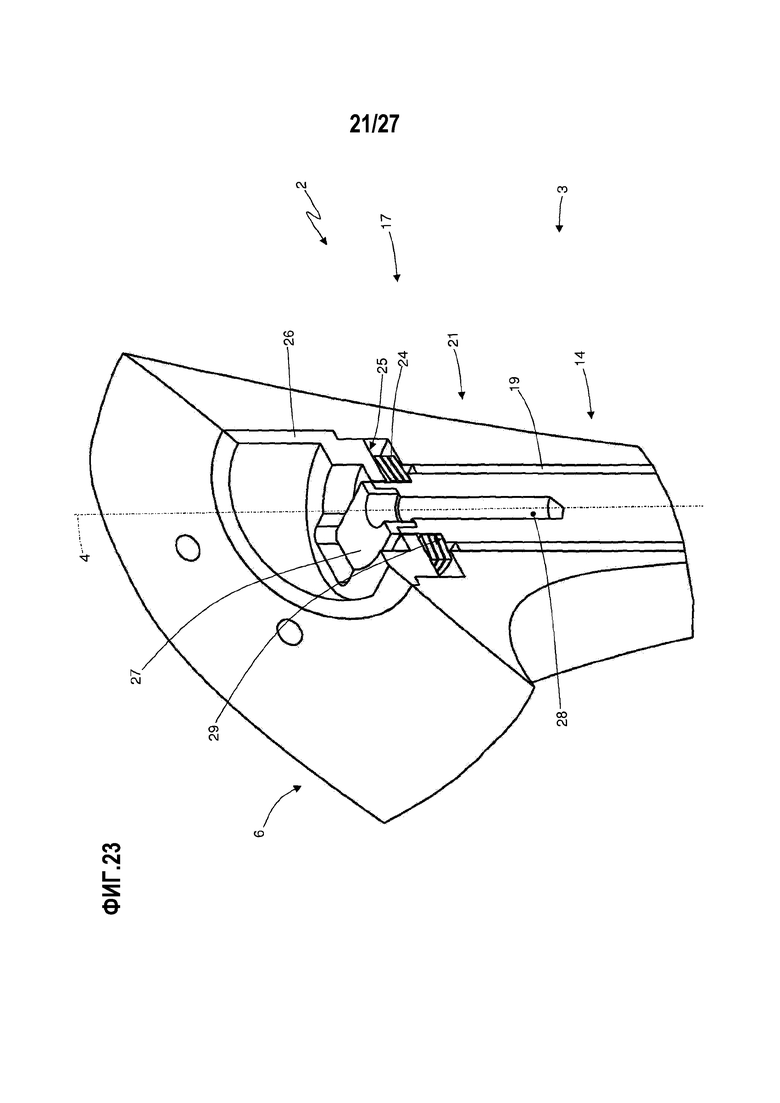

на фиг. 23 - вид части, показанной на фиг. 22, в увеличенном масштабе;

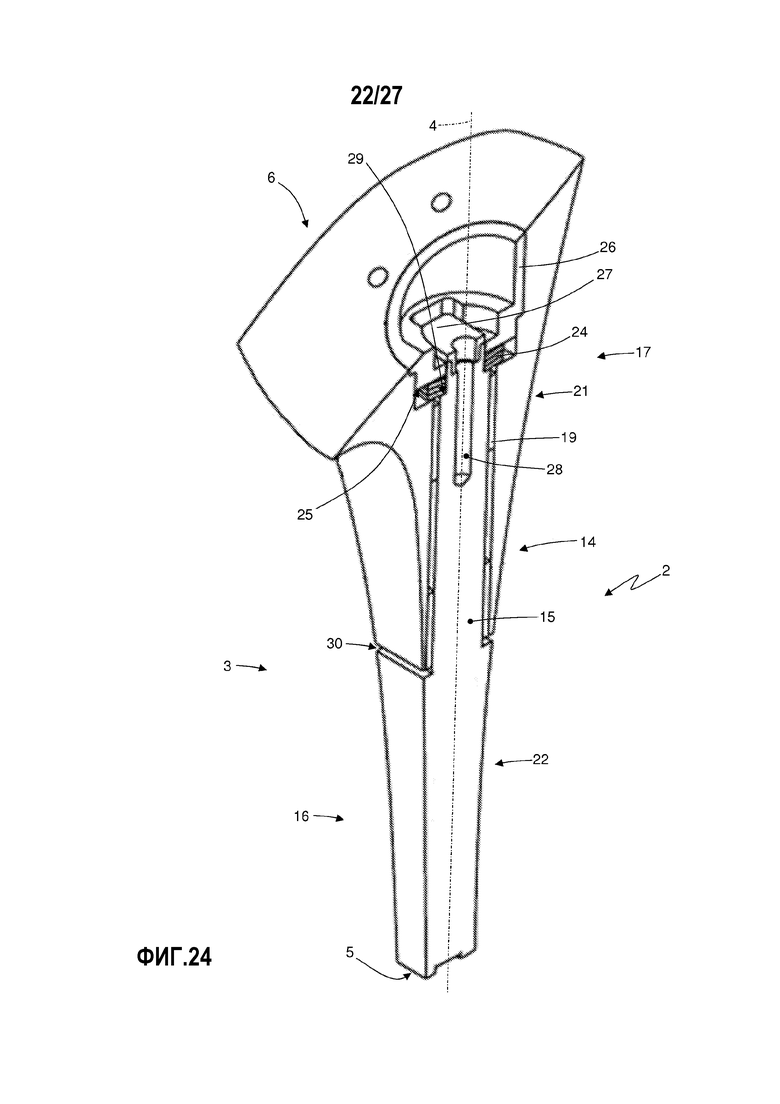

на фиг. 24 - вид в перспективе с сечением в вертикальном направлении варианта каблука, показанного на фиг. 20;

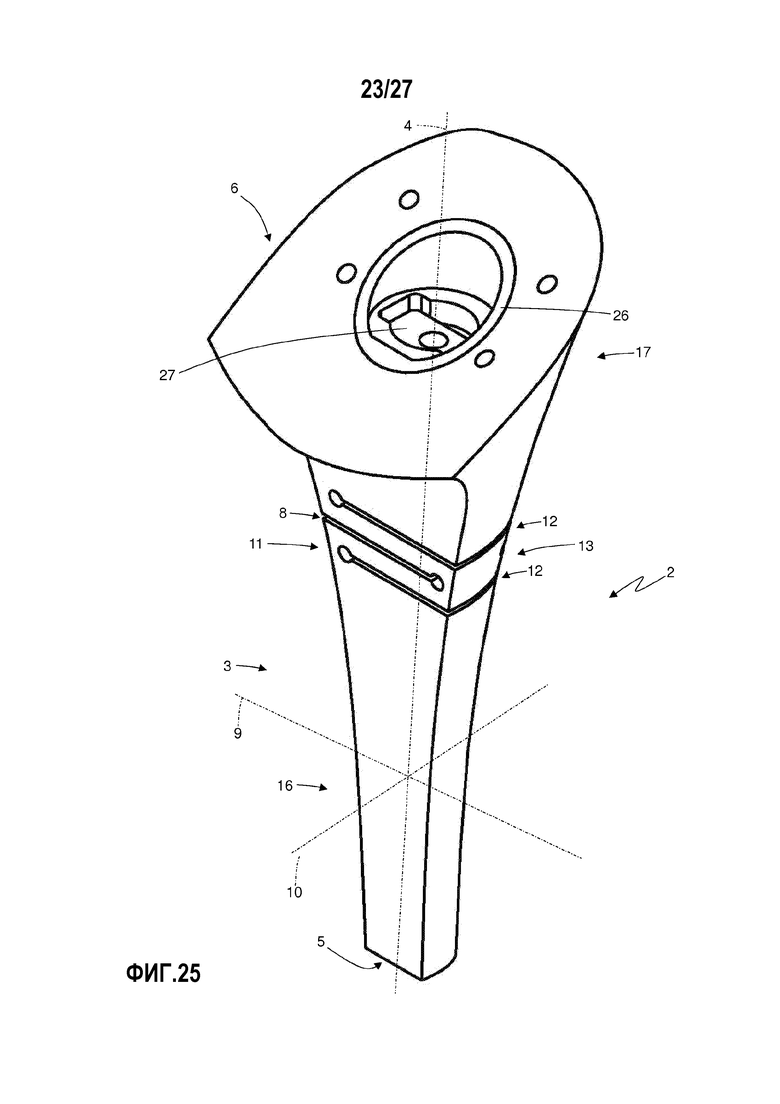

на фиг. 25 - вид в перспективе еще одного варианта осуществления каблука, показанного на фиг. 1;

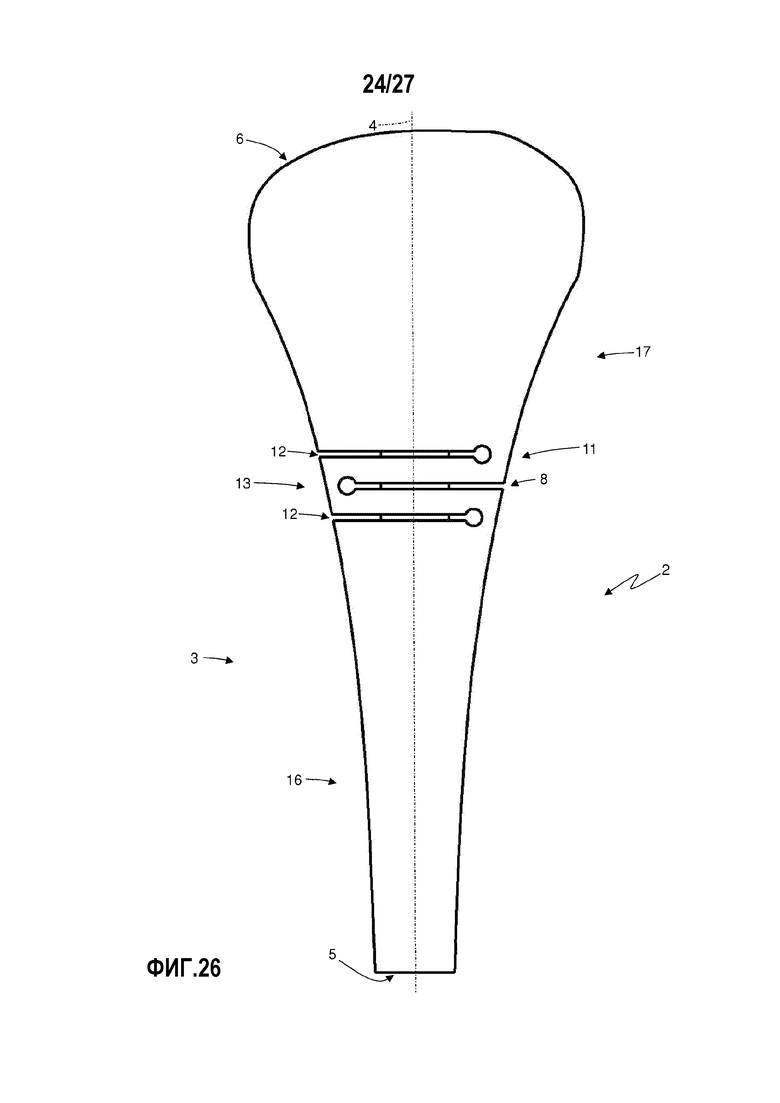

на фиг. 26 - вид сзади каблука, показанного на фиг. 25;

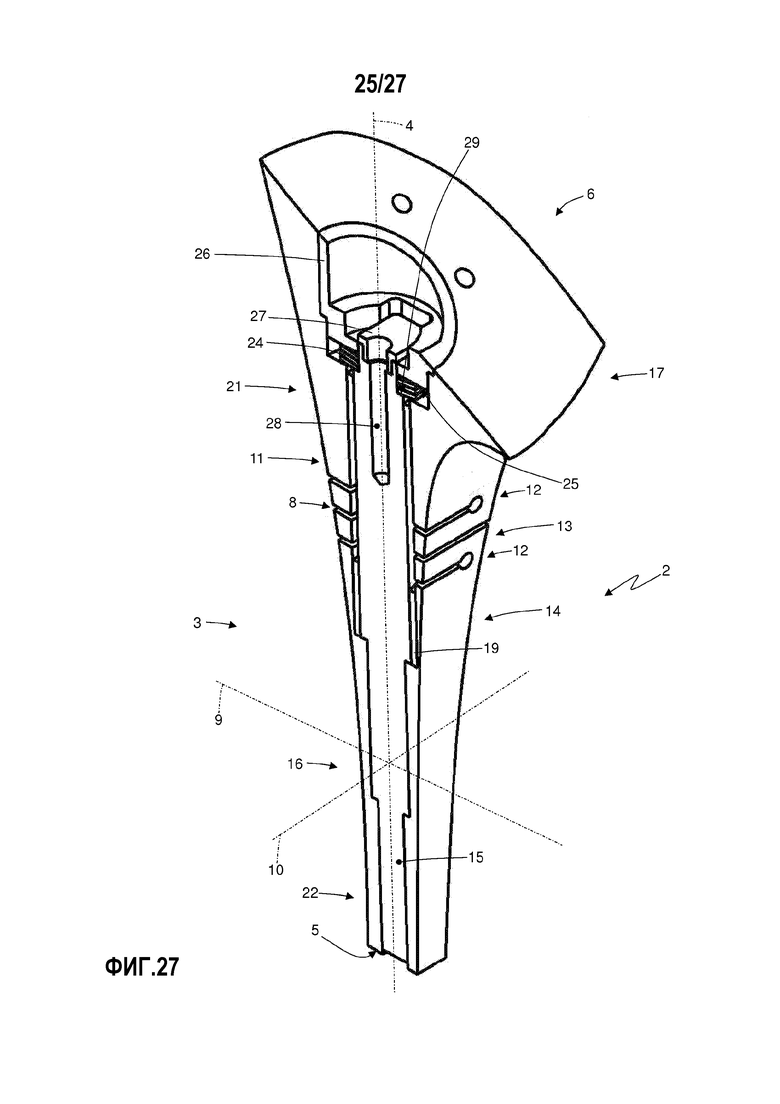

на фиг. 27 - вид в перспективе с сечением в вертикальном направлении каблука, показанного на фиг. 25;

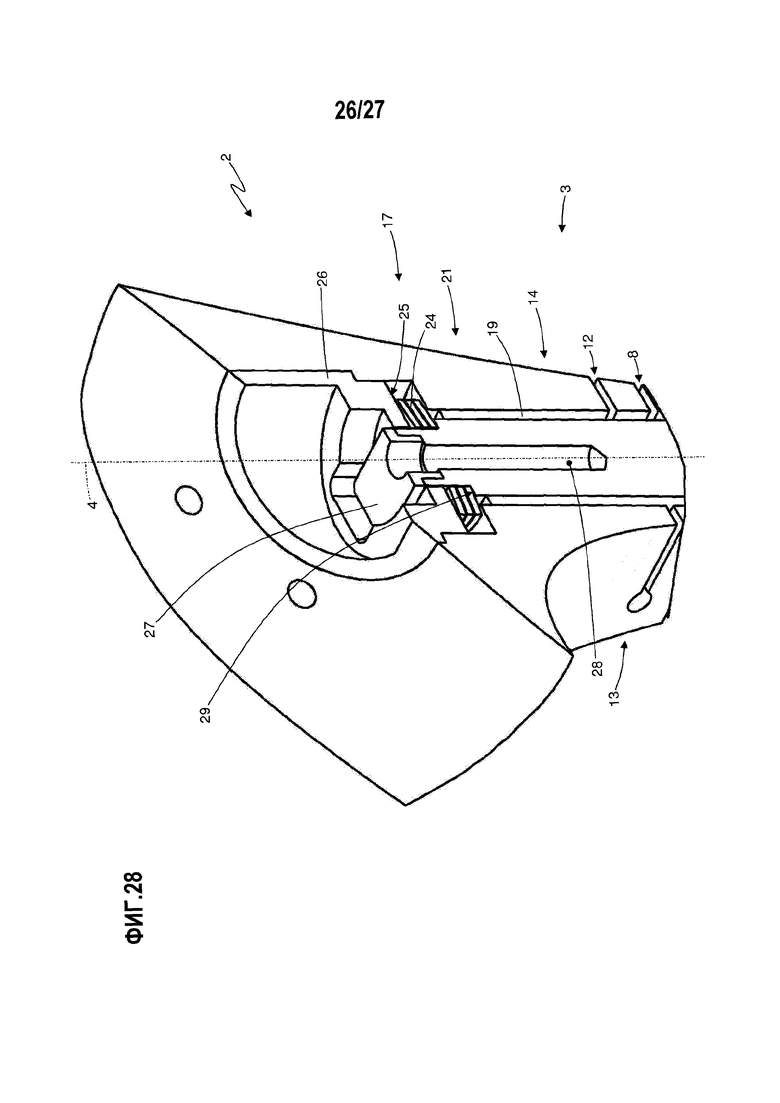

на фиг. 28 - вид части, показанной на фиг. 27, в увеличенном масштабе; и

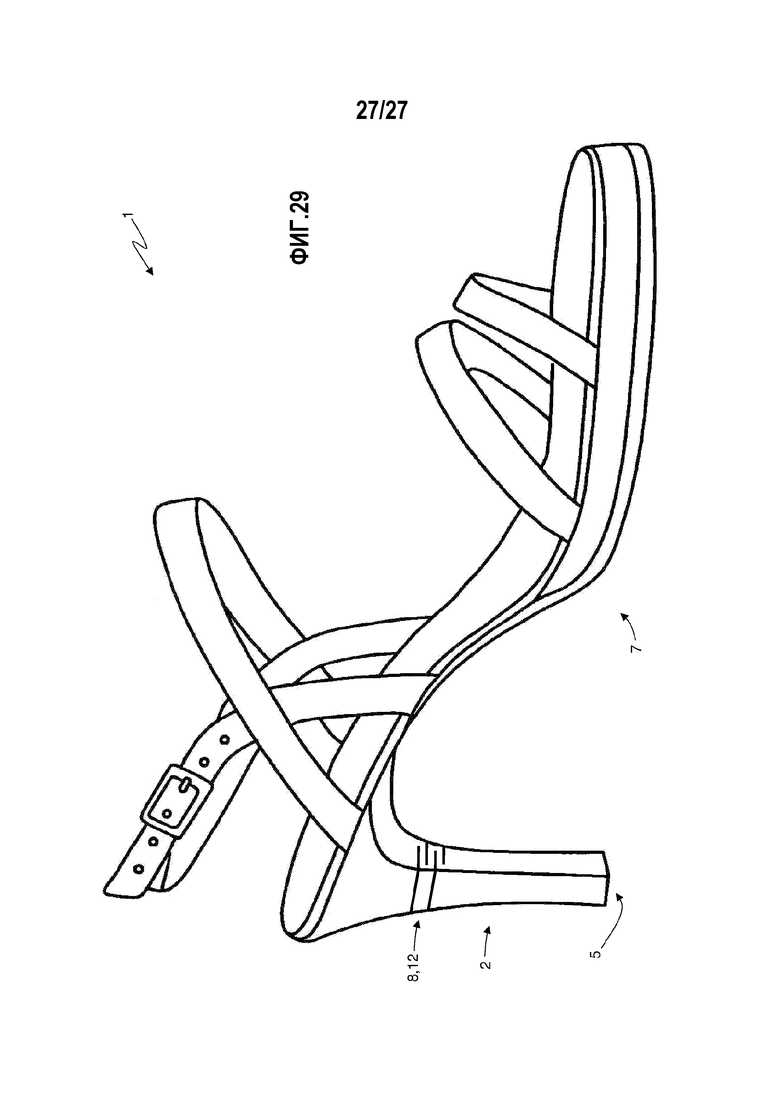

на фиг. 29 схематически изображена другая женская туфля на высоком каблуке, снабженная каблуком, выполненным согласно настоящему изобретению.

Предпочтительный вариант осуществления изобретения

На фиг. 1, позицией номер 1 обозначена в целом женская туфля на высоком каблуке, снабженная каблуком 2. Каблук 2 предпочтительно имеет высоту, большую 5 см.

Согласно показанному на фиг. 2 и 3 каблук 2 содержит основной корпус 3 продолговатой формы, проходящий вдоль вертикальной оси 4. Основной корпус 3 содержит нижнее основание 5, приспособленное к стоянию на земле, и верхнее основание 6, расположенное против нижнего основания 5, приспособленное к прикреплению к подошве 7 туфли 1.

Согласно показанному на фиг. 2-7 основной корпус 3 каблука содержит две прорези 8, ориентированные горизонтально (т.е. перпендикулярно к вертикальной оси 4) и расположенные со смещением в вертикальном направлении (т.е. на определенном расстоянии друг от друга в вертикальном направлении). Каждая прорезь 8 проходит от одной стороны к другой через основной корпус 3 вдоль продольного направления 9 (т.е. параллельно направлению ходьбы), и является глухой вдоль поперечного направления 10 (т.е. в направлении, перпендикулярном направлению ходьбы, и, таким образом, продольному направлению 9), и начинается с внутренней части основного корпуса 3, и оканчивается в стороне 11 основного корпуса 3. Кроме того, основной корпус 3 каблука содержит две прорези 12, ориентированные горизонтально (т.е. перпендикулярно к вертикальной оси 4) и расположенные со смещением в вертикальном направлении (т.е. на определенном расстоянии друг от друга в вертикальном направлении). Каждая прорезь 12 проходит от одной стороны к другой через основной корпус 3 вдоль продольного направления 9, и является глухой вдоль поперечного направления 10, перпендикулярного к продольному направлению 9, начинается от внутренней части основного корпуса 3 и оканчивается в стороне 13 основного корпуса 3, против стороны 11.

Прорези 8 предпочтительно чередуются в вертикальном направлении с прорезями 12, т.е. за прорезью 8 в вертикальном направлении следует и/или ей предшествует прорезь 12. В варианте осуществления, показанном на фиг. 1-7, выполнены две прорези 8 и две прорези 12, чередующиеся одна с другой в вертикальном направлении; согласно различным вариантам осуществления количество прорезей 8 и/или 12 может быть различным (например, могут быть выполнены только одна прорезь 8 и только одна прорезь 12; могут быть выполнены только одна прорезь 8 и две прорези 12; могут быть выполнены две прорези 8 и три прорези 12; могут быть выполнены три прорези 8 и три прорези 12...).

Согласно предпочтительному варианту осуществления каждая прорезь 8 и 12 охватывает в поперечном направлении 10 более половины основного корпуса 3.

Посредством прорезей 8 и 12 уменьшают жесткость основного корпуса 3 в вертикальном направлении и, таким образом, придают основному корпусу 3 упругость в вертикальном направлении. Очевидно, что количество и размеры прорезей 8 и 12 следует выбирать как компромисс между прочностью корпуса (которая не может быть слишком маленькой) и величиной деформации (т.е. упругостью). Например, толщина прорезей 8 и 12 обычно составляет от 0,5 мм до 4,0 мм. Благодаря наличию прорезей 8 и 12 основной корпус 3 каблука 2 действует в целом как пружина сжатия таким образом, что, если нагрузка в вертикальном направлении превышает предельную величину, как это может произойти во время ходьбы, то «витки» «пружины» в вертикальном направлении прижимаются друг к другу, предохраняя основной корпус 3 от поломки. Рисунок прорезей 8 и 12 важен для исключения (или, по меньшей мере, для ограничения) отклонения основного корпуса 3 каблука 2 в поперечном направлении. Обычно четное общее количество прорезей 8 и 12 (т.е. симметричный рисунок относительно продольной плоскости, т.е. параллельно продольному направлению 9 основного корпуса 3) является предпочтительным, так как при этом исключается начало нежелательного случайного изгиба.

Основной корпус 3 каблука 2 может быть выполнен из многих материалов. Например, основной корпус 3 каблука 2 может быть выполнен из пластикового материала (сополимера акрилнитрила, бутадиена и стирола (САНБС) или термопластичного технического полимера, в конечном счете, армированного стекловолокном), обычно формуемого литьем под давлением до окончательной формы; или основной корпус 3 каблука 2 может быть выполнен из металла (обычно - алюминия, так как он является легким материалом), который обычно получают резанием из целой заготовки посредством удаления материала.

В зависимости от материала, используемого для получения основного корпуса 3 каблука 2, для дополнительного увеличения стойкости основного корпуса 3 к поперечным нагрузкам (т.е. к нагрузкам, действующим в поперечном направлении 10), его можно обеспечить армирующим стержнем 14 (показанным на фиг. 8), выполненным из очень стойкого материала (например, стали) и вставляемым внутрь основного корпуса 3, где он также выполняет функцию поддержания слоя каблука. Армирующий стержень 14 предпочтительно используют, когда основной корпус 3 каблука 2 выполнен из пластикового материала, обладающего малой стойкостью.

Согласно варианту осуществления, показанному на фиг. 8, каблук 2 содержит армирующий стержень 14, имеющий цилиндрическую форму, проходящий соосно вертикальной оси 4, и вставленный внутрь цилиндрического гнезда 15, выполненного в центре основного корпуса 3. Согласно предпочтительному варианту осуществления армирующий стержень 14 выполнен как одно целое, т.е. жестко прикреплен (например, приклеен) с нижней частью 16 основного корпуса 3, расположенной под прорезями 8 и 12 и установлен с возможностью скольжения относительно верхней части 17 основного корпуса 3, расположенной над прорезями 8 и 12.

Армирующий стержень 14, предпочтительно расположенный в центральной части 18 основного корпуса 3, в соответствии с прорезями 8 и 12 (т.е. расположен между нижней частью 16 и верхней частью 17 основного корпуса 3), имеет наружный размер, меньший внутреннего размера гнезда 15, для исключения соприкосновения со стенками гнезда 15. В частности, в центральной части 18 основного корпуса 3 армирующий стержень 14 локально имеет уменьшенный наружный диаметр.

Согласно варианту осуществления, показанному на фиг. 9, в верхней части 17 основного корпуса 3 гнездо 15 внутри покрыто антифрикционным вкладышем 19, внешне выполненным за одно целое (например, посредством приклеивания) с основным корпусом 3, а внутри вкладыша расположен армирующий стержень 14 с возможностью скольжения. Наличие антифрикционного вкладыша 19 позволяет обеспечивать лучшее скольжение армирующего стержня 14 относительно верхней части 17 основного корпуса 3 даже при временных деформациях верхней части 17 (которые возможны как результат механических напряжений, возникающих при ходьбе).

Согласно варианту осуществления, показанному на фиг. 10 и 12, внутри основного корпуса 3 каждая прорезь 8 или 12 оканчивается цилиндрической поверхностью, расположенной параллельно продольному направлению 9; посредством упомянутой цилиндрической поверхности обеспечивают возможность исключения острых краев внутри прорези 8 или 12, таким образом, повышая усталостную прочность. Согласно варианту, показанному на фиг. 10, цилиндрическая поверхность в каждой прорези 8 или 12 имеет диаметр, больший размера прорези 8 или 12 в вертикальном направлении; и это решение применимо, если прорези 8 и 12 выполняют посредством резания из сплошной заготовки с использованием инструмента для удаления материала. Согласно варианту, показанному на фиг. 12, цилиндрическая поверхность в каждой прорези 8 или 12 имеет диаметр, равный размеру прорези 8 или 12 в вертикальном направлении; это решение является предпочтительным, если прорези 8 и 12 получают непосредственно путем литья под давлением основного корпуса 3, так как при этом исключается образование подрезов.

Согласно варианту осуществления, показанному на фиг. 11-13, выполнены только одна прорезь 8 и только одна прорезь 12, и установлен с возможностью скольжения армирующий стержень 14, соединенный с антифрикционным вкладышем 19, который внешне выполнен за одно целое с основным корпусом 3 в области верхней части 17 основного корпуса 3.

Согласно варианту осуществления, показанному на фиг. 14-16, основной корпус 3 содержит сквозное отверстие 20, проходящее от одной стороны к другой стороне сквозь основной корпус 3 вдоль продольного направления 10 и расположенное в центре относительно прорезей 8 и 12 (т.е. относительно центральной части 18 основного корпуса 3). Сквозное отверстие 20 предпочтительно имеет продолговатое поперечное сечение, больший размер которого ориентирован в вертикальном направлении (т.е. параллельно вертикальной оси 4).

Основной корпус 3 разделен сквозным отверстием 20 в вертикальном направлении на два полукорпуса 3a и 3b (или на две колонны 3a и 3b), параллельные друг другу и обращенные друг к другу.

Согласно предпочтительному варианту осуществления каждый полукорпус 3a и 3b содержит, по меньшей мере, одну прорезь 8 и, по меньшей мере, одну прорезь 12, и в одном полукорпусе 3a/3b прорезь 8 выставлена в линию в вертикальном направлении с прорезью 12 другого полукорпуса 3b/3a, а прорезь 12 выставлена в линию в вертикальном направлении с прорезью 8 другого полукорпуса 3b/3a.

В варианте осуществления, показанном на фиг. 14-16, можно использовать нечетное количество прорезей 8 и 12, как чередование прорезей 8 и 12 в двух полукорпусах 3a и 3b, в другом случае придающих основному корпусу 3 в целом адекватную симметричность относительно продольной плоскости (т.е. плоскости, параллельной продольному направлению 9). Важно отметить, что поперечные напряжения (т.е. напряжения, направленные вдоль поперечной оси 10) обладают тенденцией к раскрыванию прорезей 8 и 12 одного полукорпуса 3a/3b, но к закрыванию прорезей 8 и 12 другого полукорпуса 3b/3a, что, посредством уплотнения, обеспечивает адекватную механическую герметизацию; вместо этого продольные напряжения (т.е. напряжения вдоль продольного направления 9) поддерживаются посредством уплотнения в вертикальном направлении витков полукорпуса 3a или 3b, подвергаемого сжатию.

Материал, используемый для варианта осуществления, показанного на фиг. 14-16, предпочтительно является металлическим материалом, с помощью которого обеспечивают возможность получения достаточной механической прочности даже при очень уменьшенных толщинах в поперечном направлении.

Согласно возможному варианту осуществления, по меньшей мере, часть прорезей 8 и 12 (т.е. всех прорезей 8 и 12 или только некоторых прорезей 8 и 12) может быть заполнена вязко-упругим материалом (или материалом, обладающим промежуточными реологическими свойствами, находящимся между «чисто вязкими материалами» и «упругими материалами»), для придания смягчающего эффекта, способствующего удобству при ходьбе.

Согласно еще одному варианту осуществления каждая прорезь 8 или 12 оканчивается цилиндрической поверхностью, расположенной параллельно продольному направлению 9, с диаметром, предпочтительно большим размера прорезей 8 или 12 в вертикальном направлении.

В варианте осуществления, показанном на фиг. 17-19, прорези 8 и 12 (которые придают упругость в вертикальном направлении) перенесены из основного корпуса 3 каблука 2 в армирующий стержень 14. В этом варианте осуществления армирующий стержень 14 содержит: верхнюю часть 21, выполненную за одно целое (например, посредством приклеивания или механического соединения) с верхней частью 17 основного корпуса 3; нижнюю часть 22, выполненную за одно целое (например, посредством приклеивания или механического соединения) с нижней частью 16 основного корпуса 3; и промежуточную часть 23, посредством которой соединены без зазоров нижняя часть 22 с верхней частью 21 и которая обладает упругостью в вертикальном направлении благодаря наличию прорезей 8 и 12. Промежуточная часть 23 армирующего стержня 14 содержит прорези 8 и 12, которые придают упругость в вертикальном направлении промежуточной части 23 и обладают конструктивными характеристиками, описанными выше.

По существу, в варианте осуществления, показанном на фиг. 17-19, армирующий стержень 14 содержит: верхнюю часть 21, которая механически соединена (в частности, выполнена за одно целое) с верхней частью 17 основного корпуса 3; нижнюю часть 22, выполненную за одно целое с нижней частью 16 основного корпуса 3; и упругие средства, с помощью которых придают упругость в вертикальном направлении и которые присоединены к армирующему стержню 14 для соединения с упругостью в вертикальном направлении верхней части 17 основного корпуса 3 с нижней частью 16 основного корпуса 3. В этом варианте осуществления верхняя часть 17 основного корпуса 3 выполнена за одно целое с верхней частью 21 армирующего стержня 14, и армирующий стержень 14 содержит промежуточную часть 23, с помощью которой соединены без зазоров нижняя часть 22 с верхней частью 21 и соединены в одно целое внутри ее упругие средства. Упомянутые упругие средства представлены в виде прорезей 8 и 12, сформированных в промежуточной части 23 армирующего стержня 14.

При использовании армирующего стержня 14 основной корпус 3 может быть выполнен из традиционного пластикового материала (например, из сополимера акрилнитрила, бутадиена и стирола (САНБС)), тогда как армирующий стержень 14 может быть выполнен из специальной стали.

В каблуке 2, описанном до сих пор, в его различных вариантах осуществления, смягчающий эффект, таким образом, получается посредством конструктивной разгрузки основного корпуса 3 (или, альтернативно, посредством армирующего стержня 14) с помощью прорезей 8 и 12, посредством которых уменьшают жесткость в вертикальном направлении, в то же время расширяя возможности движения.

В альтернативных вариантах осуществления, показанных на фиг. 20-24, армирующий стержень 14 содержит: верхнюю часть 21, механически соединенную (в частности, с возможностью скольжения) с верхней частью 17 основного корпуса 3; нижнюю часть 22, выполненную за одно целое с нижней частью 16 основного корпуса 3; и упругие средства, с помощью которых придают упругость в вертикальном направлении и которые присоединены к армирующему стержню 14 для соединения с упругостью в вертикальном направлении верхней части 17 основного корпуса 3 с нижней частью 16 основного корпуса 3. В этих вариантах осуществления верхняя часть 17 основного корпуса 3 установлена с возможностью скольжения в вертикальном направлении относительно верхней части 21 армирующего стержня 14, а упругие средства представлены, по меньшей мере, одной пружиной 24 (предпочтительно, но не обязательно, дисковой пружиной), вставленной между армирующим стержнем 14 и упорной стенкой 25 верхней части 17 основного корпуса 3. Важно отметить, что посредством изменения количества используемых пружин 24, при приложении в равной степени максимальной силы, смягчающий эффект изменяется посредством увеличения или уменьшения смещения каблука 2 в вертикальном направлении.

Упорная стенка 25 верхней части 17 основного корпуса 3 предпочтительно представлена металлическим сборным вкладышем 26, выполненным за одно целое с верхней частью 17 и расположенным непосредственно под сборкой стельки. Обычно устанавливают фиксирующую пластину 27, прикрепленную к верху армирующего стержня 14, наклоненную к сборному вкладышу 26, с помощью которой предотвращают выскальзывание и выворачивание армирующего стержня 14. Например, фиксирующую пластину 27 прикрепляют к верху армирующего стержня 14 с помощью винта (не показан), ввинченного в резьбовое отверстие 28, сформированное в верхней части 21 армирующего стержня 14.

Согласно предпочтительному варианту осуществления пружину 24 сжимают между упорной стенкой 25 верхней части 17 основного корпуса 3 и кольцевым заплечиком 29 армирующего стержня 14; упомянутый кольцевой заплечик 29 получен посредством сужения (утонения) головки армирующего стержня 14.

Согласно предпочтительному варианту осуществления часть гнезда 15 в верхней части 17 основного корпуса 3 покрыта с внутренней стороны, по меньшей мере, антифрикционным вкладышем 19, который внешне выполнен за одно целое с основным корпусом 3, а внутри содержит армирующий стержень 14, установленный с возможностью скольжения.

В варианте осуществления, показанном на фиг. 20-24, нижняя часть 16 основного корпуса 3 отделена от верхней части 17 основного корпуса 3 сквозным разрезом 30, которым полностью отделены две части 16 и 17 без какой-либо точки контакта между двумя частями 16 и 17 (точно так же, как это случается в варианте осуществления, показанном на фиг. 17-19).

В вариантах осуществления, показанных на фиг. 20-23, армирующий стержень 14 имеет два изменения диаметра для обеспечения необходимой прочности корпуса в соответствии с окончательным утонением каблука 2.

В варианте, показанном на фиг. 24, нижняя часть 16 основного корпуса 3 сформирована из одного куска (т.е. является монолитной) с армирующим стержнем 14; другими словами, нижняя часть 16 основного корпуса 3 представляет собой продолжение нижней части 22 армирующего стержня 14. С другой, и совершенно эквивалентной, точки зрения, нижняя часть 16 основного корпуса 3 выполнена за одно целое с нижней частью 22 армирующего стержня 14. С помощью этого варианта обеспечивают возможность уменьшения стоимости сборки, так как больше нет необходимости в соединении нижней части 16 основного корпуса 3 с нижней частью 22 армирующего стержня 14, что позволяет, в то же время, нижнюю часть 16 основного корпуса 3 изготавливать за одно целое с нижней частью 22 армирующего стержня 14. Очевидно, что армирующий стержень 14 (включающий как одно целое нижнюю часть 16 основного корпуса 3) изготавливают из высокопрочного конструкционного материала (алюминия или стали), тогда как остальную часть основного корпуса 3 изготавливают не из конструкционного пластикового материала (обычно - из САНБС). Эта особенность (армирующий стержень 14, с которым объединена в одно целое нижняя часть 16 основного корпуса 3), показанная на фиг. 24, может быть также использована в сочетании с вариантом осуществления, показанным на фиг. 17-19.

Вариант осуществления, показанный на фиг. 25-28, представляет собой развитие варианта осуществления, показанного на фиг. 8-9 и 11-13; в этом варианте осуществления, показанном на фиг. 25-28, основной корпус 3 каблука 2 содержит прорези 8 и 12, тогда как армирующий стержень 14 присоединен к последовательности дисковых пружин 24 и полностью согласуется с вариантом армирующего стержня 14, показанным на фиг. 20-24. В основном корпусе 3 выполнено три прорези 8 и 12, чередующихся одна с другой в вертикальном направлении (в частности, две прорези 12 и одна прорезь 8, чередующиеся в вертикальном направлении между двумя прорезями 8); упомянутые прорези 8 и 12 обладают конструктивными характеристиками, описанными выше, и, таким образом, для их частичного описания сделана ссылка на описание, упомянутое выше. Армирующий стержень 14, присоединенный к последовательности дисковых пружин 24, полностью аналогичен армирующему стержню 14, показанному на фиг. 20-24 и ранее описанному, и, таким образом, для их частичного описания дана ссылка на описание, упомянутое выше.

Каблук 2, описанный выше, обладает рядом преимуществ.

Во-первых, каблук 2, описанный выше, обладает оптимальной упругостью в вертикальном направлении, благодаря чему обеспечивается возможность уменьшения отрицательных напряжений, действующих на стопу и ногу потребителя туфли 1 без отрицательных воздействий, и в то же время, при его использовании походка потребителя остается «естественной» (т.е. походка потребителя не нарушается или на нее не оказывается каким-либо другим образом пагубное влияние упругости, придаваемой посредством прорезей 8 и 12, чередующихся в вертикальном направлении). Этот результат достигают благодаря наличию прорезей 8 и 12 различного типа и чередующихся одна с другой, что позволяет предложить адекватное сопротивление также поперечным нагрузкам.

Кроме того, каблук 2, описанный выше, применим к любому типу туфель 1 без значительных конструктивных усложнений; например, на фиг. 29 показан каблук для женских туфель на высоких каблуках, которые снабжены каблуком 2 описанного выше типа и полностью отличается от туфли 1, показанной на фиг. 1.

Наконец, процесс изготовления каблука 2, описанного выше, является особенно простым и быстрым, и, таким образом, экономически эффективным. В частности, у каблука 2, описанного выше, основной корпус 3 приспособлен к внешним условиям благодаря его внутренним, морфологическим, неотъемлемым характеристикам без добавления дополнительных компонентов. Возможное использование армирующего стержня 14 не особенно усложняет процесс изготовления, так как армирующие стержни уже обычно присутствуют во многих каблуках для женских туфель на высоких каблуках.

Преимущества настоящего изобретения особенно существенны при использовании высокого каблука, т.е. если каблук 2 имеет высоту больше 5 см. Таким образом, настоящее изобретение можно благоприятным образом применять к каблуку 2 для женских туфель 1 на высоких каблуках, где каблук 2 имеет высоту больше 5 см.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБУВЬ С РЕГУЛИРУЕМЫМ ПО ВЫСОТЕ ВЫСОКИМ КАБЛУКОМ | 2006 |

|

RU2389420C2 |

| Обувь со складным каблуком | 2017 |

|

RU2657989C1 |

| АМОРТИЗИРУЮЩИЙ КАБЛУК | 1993 |

|

RU2050807C1 |

| КАБЛУК | 2024 |

|

RU2826708C1 |

| ЭРГОНОМИЧНАЯ ОБУВЬ НА ВЫСОКОМ КАБЛУКЕ | 2011 |

|

RU2489950C2 |

| ОРТОПЕДИЧЕСКАЯ СТЕЛЬКА ДЛЯ ОБУВИ НА ВЫСОКИХ КАБЛУКАХ | 1998 |

|

RU2136197C1 |

| АМОРТИЗИРУЮЩИЙ КАБЛУК С ПНЕВМОЦИЛИНДРОМ И УПРУГОЖЕСТКИМ БЛОКОМ | 2006 |

|

RU2308211C1 |

| Конструкция здоровьесберегающей обуви на высоком и серхвысоком каблуке | 2019 |

|

RU2729645C1 |

| КАБЛУК ДЛЯ ОБУВИ | 2000 |

|

RU2165729C1 |

| Устройство для вставки в обувь | 2021 |

|

RU2761238C1 |

Каблук (2) для женской обуви (1) на высоких каблуках, где каблук (2) содержит: основной корпус (3), снабженный, по меньшей мере, одной первой прорезью (8), причем, по меньшей мере, одна первая прорезь (8) ориентирована горизонтально, проходит от одной стороны к другой через основной корпус (3) вдоль продольного направления (9) и является глухой вдоль поперечного направления (10), перпендикулярного к продольному направлению (9), таким образом начинаясь от внутренней части основного корпуса (3) и оканчиваясь в первой стороне (11) основного корпуса (3); и, по меньшей мере, одну вторую прорезь (12), ориентированную горизонтально, проходящую от одной стороны к другой через основной корпус (3) вдоль продольного направления (9) и являющуюся глухой вдоль поперечного направления (10), перпендикулярного к продольному направлению (9), таким образом начинаясь от внутренней части основного корпуса (3) и оканчиваясь во второй стороне (13) основного корпуса (3), расположенной против первой стороны (11). 7 з.п. ф-лы, 29 ил.

1. Каблук (2) для женской обуви (1) на высоком каблуке, содержащий:

- основной корпус (3) продолговатой формы, который своим нижним основанием (5) стоит на земле, а своим верхним основанием (6), расположенным против нижнего основания (5), прикреплен к подошве (7) обуви (1) и разделен на нижнюю часть (16) и верхнюю часть (17), которые выполнены с возможностью скольжения друг относительно друга по вертикали; и

- армирующий стержень (14), вставленный в гнездо (15), выполненное в центре основного корпуса (3), причем армирующий стержень (14) содержит: верхнюю часть (21), механически соединенную с верхней частью (17) основного корпуса (3); нижнюю часть (22), выполненную за одно целое с нижней частью (16) основного корпуса (3); и упругие средства, имеющие упругость в вертикальном направлении и присоединенные к армирующему стержню (14) для соединения с упругостью в вертикальном направлении верхней части (17) основного корпуса (3) и нижней части (16) основного корпуса (3),

при этом верхняя часть (17) основного корпуса (3) выполнена с возможностью скольжения по вертикали относительно верхней части (21) армирующего стержня (14), а

упругие средства образованы, по меньшей мере, одной тарельчатой пружиной (24), вставленной между армирующим стержнем (14) и упорной стенкой (25) верхней части (17) основного корпуса (3).

2. Каблук (2) по п. 1, а котором упорная стенка (25) верхней

части (17) основного корпуса (3) представлена сборным металлическим вкладышем (26), выполненным за одно целое с верхней частью (17).

3. Каблук (2) по п. 2, который содержит фиксирующую пластину (27), прикрепленную к верхней части армирующего стержня (14), опирающуюся на сборный вкладыш (26) и предотвращающую выскальзывание и выворачивание армирующего стержня (14).

4. Каблук (2) по п. 3, в котором фиксирующая пластина (27) прикреплена к верхней части армирующего стержня (14) с помощью винта, взаимодействующего с резьбовым отверстием (28), сформированным в верхней части (21) армирующего стержня (14).

5. Каблук (2) по любому из пп. 1-4, в котором пружина (24) сжата между упорной стенкой (25) верхней части (17) основного корпуса (3) и кольцевым заплечиком (29) армирующего стержня (14).

6. Каблук (2) по любому из пп. 1-4, в котором в верхней части (17) основного корпуса (3) гнездо (15) покрыто с внутренней стороны, по меньшей мере, одним антифрикционным вкладышем (19), который снаружи выполнен за одно целое с основным корпусом (3), а внутри его размещен с возможностью скольжения армирующий стержень (14).

7. Каблук (2) по любому из пп. 1-4, в котором нижняя часть (16) основного корпуса (3) отделена от верхней части (17) основного корпуса (3) сквозным разрезом (30), которым полностью отделены две части (16, 17) без какой-либо точки контакта между этими двумя частями (16, 17).

8. Каблук (2) по любому из пп. 1-4, в котором нижняя часть

(22) армирующего стержня (14) выполнена в виде одной части с нижней частью (16) основного корпуса (3) и, таким образом, составляет одну целую нижнюю часть (16) основного корпуса (3).

| US 4848008 A, 18.07.1989 | |||

| ГАСИТЕЛЬ КОЛЕБАНИЙ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2235655C2 |

| ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЗНАКОВОЙ ИНДИКАЦИИ | 0 |

|

SU212632A1 |

| АЛЬФА-СПЕКТРОМЕТР С ВЫСОКИМ ВРЕМЕННЫМ РАЗРЕШЕНИЕМ | 1999 |

|

RU2159943C1 |

Авторы

Даты

2017-09-04—Публикация

2012-12-14—Подача