ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области функциональных элементов, систем и приборов, а именно к способам создания элементов интегральных оптических схем (далее - «функциональных элементов»).

УРОВЕНЬ ТЕХНИКИ

Известен способ создания функциональных элементов (дифракционных и Брэгговских решеток) с помощью плазмохимического травления материалов через предварительно сформированную периодическую маску [Одиноков С.Б., Сагателян Г.Р. и др. Экспериментальные исследования процесса плазмохимического травления стекла при изготовлении дифракционных и голограммных оптических элементов. ФГБОУ ВПО «МГТУ им. Н.Э. Баумана», Эл. № ФС 77-48211, с. 391-410]. В результате взаимодействия материала с составляющими плазму ионами и активными радикалами происходит послойное удаление его атомов и молекул с областей, не защищенных маской (маскирующим слоем). Результатом такого процесса является создание на поверхности материала стабильного функционального элемента рельефного типа.

Такой способ позволяет изготавливать высококонтрастные по показателю преломления (Δn) периодические функциональные элементы, тогда как для отдельных применений и повышения селективности устройства по длинам волн оптического сигнала требуется низкий контраст по показателю преломления между модифицированной (или в данном случае удаленной) областью и областью исходного материала (Δn = nмод - nисх). Характеристики созданного таким образом функционального элемента при необходимости не могут быть изменены или скорректированы. Также в процессе используются газы, содержащие фтор и/или хлор, опасные для здоровья и жизни человека и неблагоприятно влияющие на состояние окружающей среды.

Известен также способ [Banyasz I., Fried М. et al. Phase grating fabrication in glass via ion implantation. Proc. SPIE 4944, Integrated Optical Devices: Fabrication and Testing, 171 (April 7, 2003); doi: 10.1117/12.472008] создания функциональных элементов интегральных оптических схем путем модификации оптического материала с помощью ионной имплантации через заранее созданную периодическую маску. Известный способ включает в себя этапы, на которых очищают поверхность подложки из оптического материала; создают периодическую маску на поверхности подложки из оптического материала с учетом того, что все непокрытые маской участки поверхности подложки из оптического материала будут подвергнуты воздействию высокоэнергетических ионов; осуществляют обработку поверхности оптического материала пучком высокоэнергетических ионов с энергиями 10-2000 кЭв.

Пучок высокоэнергетических ионов при взаимодействии со структурой материала способствует формированию заглубленного модифицированного высокодефектного слоя за счет внедрения ионов в структуру материала и их торможения на глубине, определяющейся энергией ионов и физико-химическими характеристиками самого материала (кристаллографической ориентацией, структурой, входящими в состав химическими элементами и др.).

Этот способ является ближайшим аналогом настоящего изобретения.

Недостатком ближайшего аналога настоящего изобретения является то, что при превышении концентрации ионов в глубине материала некоторого критического значения в приповерхностном слое оптического материала подложки возникают внутренние напряжения. Это может вызвать разрушение приповерхностного слоя, ухудшение оптических характеристик волноводов и других функциональных элементов, сформированных на поверхности, вплоть до их разрушения. Указанные недостатки известного способа проиллюстрированы в статье Shao Tianhao et al. Lattice disorder, refractive index changes and waveguides in LiNbO3 formed by H+ - implantation. Material Science and Engineering, B18, 1993, p. 83-87 Shao Tinhao и Jiang Xinuan. Результаты эксперимента, описанного в статье, показывают высокую степень дефектности приповерхностного слоя подложки после ее обработки способом ионной имплантации (с. 85-86, fig.6, разделы 3.2, 3.3.). На рисунке 6 представлены кривые качания, полученные методом рентгеноструктурного анализа. Каждая из представленных на рисунке кривых включает набор пиков, соответствующих различным межплоскостным расстояниям кристаллической решетки материала в соответствии с формулой Вульфа-Брэгга. Наиболее интенсивный пик на обеих кривых качания, максимум которого выбран за ноль градусов по горизонтальной оси, соответствует углу отражения рентгеновских лучей от областей кристаллической решетки, не подвергшихся модификации или деформации. Другие пики на представленных на рисунке 6 кривых качания, угол 6 которых отличен от ноля, соответствуют деформированным слоям кристаллической решетки. Величина деформации кристаллической решетки (Δa0/а0) образцов, подвергшихся ионной имплантации, представлена в таблице 1 указанного источника.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Указанные недостатки были устранены за счет разработки способа создания функциональных элементов интегральных оптических схем, включающего в себя этапы, на которых

задают форму и размеры части поверхности подложки, подлежащей воздействию плазмы;

обрабатывают заданную часть поверхности подложки плазмой.

При этом способ отличается тем, что плазма содержит ионы водорода с энергиями менее 10 кэВ.

Технический результат, достигаемый настоящим изобретением, заключается в повышении качества структуры приповерхностного слоя создаваемого функционального элемента, расширении технологических возможностей изготовления интегральной оптической схемы и увеличении диапазона получаемых рабочих характеристик интегральной оптической схемы.

Под термином «функциональный элемент» для целей настоящей заявки понимается оптический элемент, действие которого основано на использовании дифракции света. Функциональный элемент представляет собой совокупность большого числа регулярно расположенных областей с отличным от основного материала комплексным показателем преломления. Создаваемый оптический элемент может быть использован в качестве дифракционной или Брэгговской решетки в объемных и интегрально-оптических устройствах для целей ввода/вывода оптического излучения в/из волновод(а), изменения направления распространения оптического сигнала, фокусировки оптического излучения, в качестве базового оптического компонента спектральных приборов, спектрально-селективных зеркал и/или фильтров, чувствительных элементов оптических датчиков и других устройств.

Повышение качества структуры приповерхностного слоя в области создаваемого функционального элемента обеспечивается благодаря тому, что в отличие от аналога обработка подложки выполняется плазмой с меньшей энергией ионов, в результате чего ионы водорода внедряются в структуру подложки из оптического материала, не создавая существенных деформаций. Кроме того, во время воздействия плазмы на подложку из оптического материала происходит повышение температуры подложки, способствующее диффузии ионов водорода в вакантные позиции кристаллической решетки материала и релаксации дефектов кристаллической решетки. Таким образом, после обработки подложки способом в соответствии с настоящим изобретением не образуются механические дефекты в глубине материала, и обработка не приводит к разрушению приповерхностного слоя и, следовательно, к ухудшению рабочих характеристик функциональных элементов. Улучшение качества также заключается в снижении оптических потерь в изготавливаемых функциональных элементах, и, как следствие, снижении оптических потерь в интегральных оптических схемах, изготавливаемых на их основе.

Расширение технологических возможностей изготовления интегральной оптической схемы обеспечивается благодаря тому, что снижаются требования к порядку формирования функциональных элементов на подложке. Так, например, если до формирования периодического функционального элемента на подложке был сформирован волновод, использование способа по настоящему изобретению не скажется на его работоспособности, так как ионы внедряются лишь в приповерхностный слой. При этом, если создание функционального элемента выполняется методом ионной имплантации, ионы с большими энергиями глубоко внедряются в структуру подложки и вызывают механические дефекты материала, в результате чего ухудшается качество оптических волноводов, повышаются оптические потери в элементах интегральной оптической схемы. Таким образом, применение ионной имплантации накладывает ограничения на технологию изготовления интегральной оптической схемы.

Увеличение диапазона рабочих характеристик обеспечивается благодаря тому, что значительно уменьшается количество дефектов материала подложки и периодических функциональных элементов в частности; это уменьшает оптические потери и позволяет варьировать селективность устройства (за счет изменения контрастности по показателю преломления) в широком диапазоне (Δn от 10-6 до 1,2). Если говорить о ближайшем аналоге - ионной имплантации, то при ее использовании диапазон получаемых характеристик уже, так как для достижения некоторых значений требуется увеличение энергии ионов, а это увеличивает количество механических деформаций подложки.

Дополнительное расширение диапазона рабочих характеристик может достигаться благодаря тому, что способ содержит этап, на котором выполняют нагрев подложки. Нагрев способствует повышению эффективности диффузионных процессов, протоны диффундируют вглубь подложки, что увеличивает толщину модифицируемого слоя и, соответственно, дополнительно изменяет характеристики получаемого функционального элемента.

Ионы водорода при этом занимают вакантные места в структуре приповерхностного слоя материала подложки, не создавая существенных деформации структуры приповерхностного слоя оптического материала, приводящих к появлению существенных напряжений и трещин.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

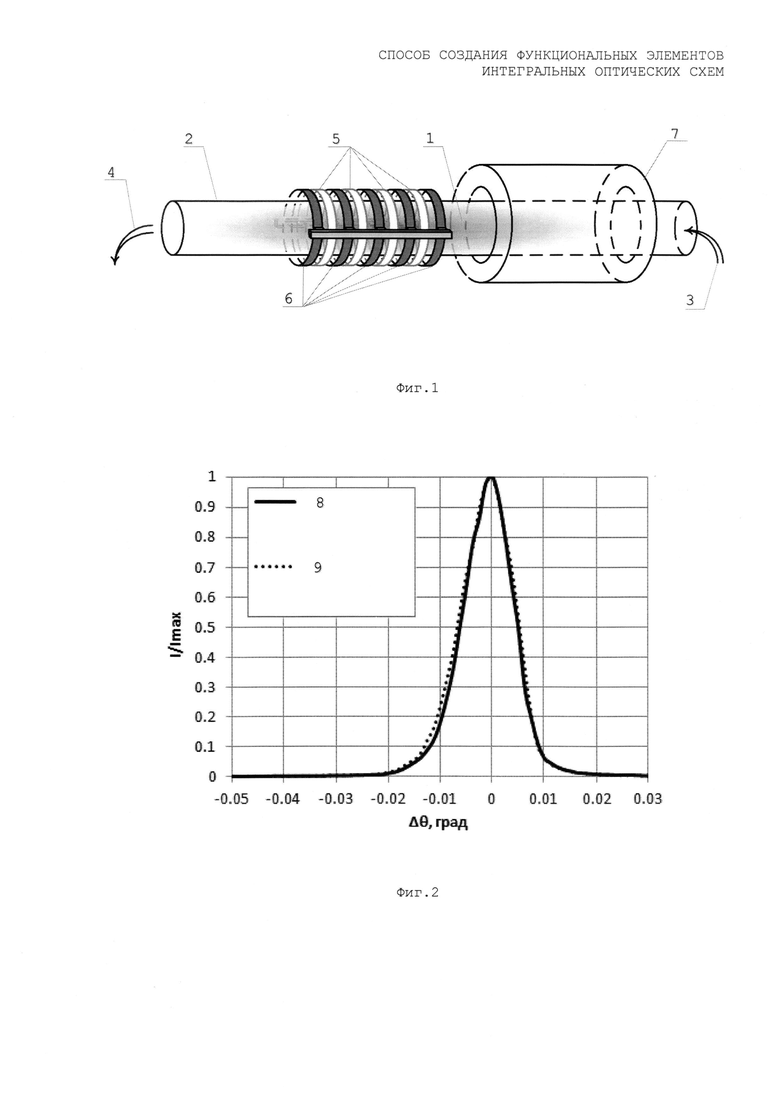

Фиг. 1 - схема системы генерации и удержания емкостно-связанной плазмы;

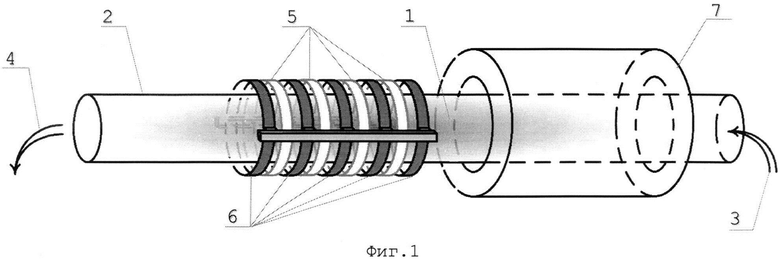

Фиг. 2 - рентгенографическая кривая 9/29 (где 9 - угол дифракции).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В предпочтительном варианте осуществления настоящего изобретения способ создания функциональных элементов интегральных оптических схем включает в себя этапы, раскрытые ниже, однако не ограничивается ими.

Способ предполагает обработку подложки из оптического материала. Подложка предварительно может быть подвергнута очистке от различных загрязнений любыми известными способами. Так, очистка может быть выполнена такими способами как промывка в растворителях, кислотах, их парах или путем обработки плазмой.

В качестве материала подложки могут быть использованы такие оптические материалы как ниобат лития, танталат лития, кварцевое стекло или любые другие подходящие материалы различных составов, в том числе с различными типами примесей, различных кристаллографических ориентаций.

Способ включает в себя этап, на котором задают форму и/или размеры части поверхности подложки, подлежащей воздействию плазмы. Такое задание формы и/или размеров части поверхности подложки может быть выполнено любым из известных способов. Так, например, в одном из частных вариантов осуществления настоящего изобретения задание формы и размеров части поверхности подложки может выполняться путем создания периодической маски из фоточувствительного полимера или металла, нанесенной на поверхность обрабатываемой подложки. В другом из частных вариантов осуществления настоящего изобретения задание формы и размеров части поверхности подложки может выполняться с использованием теневой маски или другого устройства, ограничивающего область воздействия плазмы. В другом из частных вариантов осуществления настоящего изобретения задание формы и размеров части поверхности подложки может выполняться посредством организации ионного пучка с задаваемым поперечным и одновременного управления положением обрабатываемой области подложки из оптического материала (за счет перемещения подложки или изменения направления ионного пучка).

В варианте осуществления, в котором задание формы и размеров части поверхности подложки осуществляется путем создания периодической маски из фоточувствительного полимера или металла, нанесенной на поверхность обрабатываемой подложки, способ включает в себя создание периодической маски на поверхности из оптического материала. Создание периодической маски может быть выполнено любым из известных методов фотолитографии (интерференционной голографической записи, прямой лазерной записи и др.) или обратной фотолитографии. Периодическая маска создается в слое фоточувствительного полимера, металла или другого подходящего для данных целей материала. При этом маска создается с учетом того, что все непокрытые маской участки подложки будут подвергнуты воздействию высокоионизированной среды (плазмы). Опционально, в варианте осуществления, в котором задание формы и размеров части поверхности подложки осуществляется путем создания периодической маски, созданная маска для улучшения ее характеристик может быть подвергнута любой из видов стабилизирующей обработки, например, термообработка, дополнительное задубливание, обработка в плазме или ионным пучком.

Далее в соответствии с настоящим изобретением выполняется обработка заданной части поверхности подложки плазмой, содержащей преимущественно ионы водорода с энергиями менее 10 кэВ. В преимущественном варианте осуществления настоящего изобретения обработка осуществляется плазмой преимущественно водородного состава с энергией заряженных частиц менее 10 кэВ. В наиболее преимущественном варианте осуществления настоящего изобретения для генерации плазмы используется чистый водород. Также в качестве рабочего газа для генерации плазмы может использоваться кислородно-водородная смесь. Рабочий газ также может содержать другие примеси, однако следует учитывать, что примеси, вызывающие травление, могут негативно сказаться на качестве конечного продукта, а также то, что использование токсичных примесей может негативно сказаться на безопасности производства для человека. Обработку осуществляют при рабочих частотах используемого источника плазмы (высоких и сверхвысоких частотах) и мощностях или напряжениях, подаваемых на источник, позволяющих генерировать и удерживать высокоионизированную среду (плазму).

Опционально в ходе обработки для повышения стабильности создаваемых функциональных элементов, а также для повышения интенсивности процессов диффузии ионов водорода в структуру материала, подложка из оптического материала может подогреваться. В варианте осуществления, в котором задание формы и размеров части поверхности подложки осуществляется путем создания периодической маски из фоточувствительного полимера, подложку из оптического материала подогревают до температуры, не превышающей температуру задубливания полимера. То есть при использовании фоточувствительного полимера в качестве маски для создания функциональных элементов интегральных оптических схем необходимо учитывать возможность деградации полимера и изменения его свойств при высоких температурах и при обработке плазмой. Если маска выполнена из металла, подложку из оптического материала подогревают до температуры, не превышающей температуру диффузии используемого металла в структуру оптического материала.

При подогревании подложки облегчается проникновение ионов вглубь приповерхностного слоя оптического материала, и ионы занимают наиболее выгодные положения в структуре материала, происходит релаксация дефектов кристаллической решетки. Обработка при этом также не приводит к образованию механических дефектов. Таким образом повышается эффективность защищаемого способа, а также существенно улучшаются характеристики функционального элемента - снижаются оптические потери, увеличивается соотношение сигнал/шум в системе, повышается спектральная селективность устройства.

Обработка заданной части поверхности подложки в плазме, в частности с созданной на ее поверхности периодической маской, при повышенной температуре подложки позволяет формировать стабильные периодические модифицированные области, отличающиеся от основного материала по структуре, химическому составу и оптическим свойствам. Эти модифицированные области могут представлять собой «вспучивания» на поверхности оптического материала, области с отличными от основного материала физико-химическими свойствами в приповерхностной области или же комбинацию «вспучиваний» на поверхности и модификацию приповерхностного слоя одновременно в зависимости от использованного режима обработки плазмой.

Для осуществления способа в соответствии с настоящим изобретением оптический материал, для которого задана часть поверхности, подлежащая обработке плазмой, помещают в реактор, где в дальнейшем после откачки воздуха (степень вакуума зависит от характеристик используемой системы) осуществляется генерация плазмы. Для осуществления способа в соответствии с настоящим изобретением могут быть использованы любые системы и установки с емкостной, индуктивной связью и др., в которых может быть сгенерирована плазма преимущественно водородного состава с энергией заряженных частиц менее 10 кэВ.

После осуществления способа в варианте осуществления, предполагающем формирование периодической маски, выполняют удаления периодической маски с поверхности подложки (функционального элемента).

В отличие от ионной имплантации обработка плазмой не влечет формирование высокодефектного слоя в глубине материала, способного вызвать разрушение приповерхностного слоя и других функциональных элементов, сформированных на поверхности, а также ухудшение их рабочих характеристик (подтверждается данными рентгеноструктурного анализа). Это расширяет возможности использования защищаемого способа для формирования функциональных элементов на поверхности подложек из оптического материала без ухудшения рабочих характеристик интегральных оптических схем, а также корректировки характеристик получившегося функционального элемента (контрастность Δn, селективность по длинам волн) путем отжига и/или повторной обработки плазмой.

В отличие от плазмохимического травления защищаемый способ позволяет создавать как низкоконтрастные по показателю преломления функциональные элементы, так и высококонтрастные методом подборки рабочих режимов в используемой системе генерации плазмы, а также позволяет при необходимости посредством контролируемого высокотемпературного отжига скорректировать рабочие характеристики функционального элемента (контрастность Δn, селективность по длинам волн) до требуемого для конкретной практической задачи уровня за счет процессов релаксации индуцированных обработкой в плазме дефектов кристаллической структуры оптического материала подложки.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

В одном из вариантов осуществления, обработка подложки из оптического материала с периодической маской на поверхности может быть осуществлена с помощью установки НИКА-2010 (производства ООО «Лаборатория вакуумных технологий», г. Зеленоград), предназначенной для обработки материалов в среде газоразрядной низкотемпературной плазмы. Указанные ниже значения величин, характеризующих вариант реализации способа, приведены в качестве примера и не ограничивают объем настоящего изобретения, определяемый его формулой.

Для реализации способа в одном из вариантов его осуществления после создания на поверхности подложки из оптического материала периодической маски подложка размещается внутри рабочей камеры на поверхности технологического стола. Рабочая камера установки оснащена системой газонапуска, позволяющей осуществлять обработку в газовой среде управляемого состава. В качестве рабочего газа используется преимущественно водород. Перед генерацией плазмы воздух из реактора системы откачивается с помощью вакуумного насоса до давления около 10-3 Па. Расход газа во время обработки составляет 2-10 литров/час. В ходе процесса обработки давление в системе может устанавливаться на уровне 10-2 Па. Установка оснащена независимо управляемыми генератором плазмы и средствами подачи высокочастотного (13.56 МГц) потенциала на поверхность технологического стола, что позволяет независимо управлять потоком и энергией ионов, производящих обработку. Внутри рабочей камеры установки размещен генератор плазмы, создающий низкотемпературную плазму в разрядном объеме, ограниченном генератором плазмы, технологическим столом и водоохлаждаемым экраном. Мощность, подаваемая на источник плазмы, устанавливается в пределах 600-1000 Вт. Для обеспечения ускоренного потока ионов на поверхность обрабатываемых подложек технологический стол выполнен с возможностью подачи на него высокочастотного смещения, которое в ходе реализации способа может устанавливаться равным 100 Вт. Плазма может создаваться путем инициации и поддержания индукционного высокочастотного разряда в рабочем газе под действием переменного магнитного поля высокой частоты. Время обработки составило 10 минут. Нагрев подложки происходил за счет взаимодействия ее поверхности с плазмой.

В другом варианте осуществления настоящего изобретения обработка в высокоинизированной среде с целью модификации поверхности по заданной маске осуществляется с помощью системы генерации и удержания емкостно-связанной плазмы, представленной на Фиг. 1.

Образцы с периодической маской на поверхности, подготовленные к обработке, помещаются в реактор 1. Реактор может представлять собой кварцевую трубу 2 диаметром 4 см и длиной 2 м, торцы которой присоединяются к источнику 3 рабочего газа и вакуумному насосу 4. Перед напуском рабочего газа, из реактора откачивается воздух до давления около 0,5 Торр. Поток рабочего газа может регулироваться с помощью контроллера потока газа, такого как Datametrics 1605. В качестве рабочего газа может использоваться чистый водород, поток которого может составлять от 10 до 25 см3/мин. Для генерации плазмы на окружающую реактор 1 встречно-штыковую систему электродов (чередующиеся заземленные электроды 5 и заряженные электроды 6) подается электрический ток мощностью от 25 до 100 Вт с частотой 13,4 МГц, например с помощью радиочастотного генератора ОЕМ-12А. При осуществлении обработки в высокоионизированной среде подложка помещается в область реактора 1, окруженную системой электродов или рядом с ней. Для обеспечения возможности дополнительного нагрева подложки в ходе обработки плазмой область располагается в трубчатой печи 7 (например, Thermolyne 21100) с регулятором температуры нагрева. В ходе экспериментальных работ нагрев образцов с маской из фоторезиста, например 1805 Shipley производства Microchemicals, может выполняться до температуры не более 120°С (температуры задубливания фоторезиста 1805 Shipley). Температура нагрева образцов с маской из Al может составлять от 100°С до 350°С. Обработка в высокоионизированной среде может проводиться в течение 30-120 мин.

Известно, что ионная имплантация влечет за собой формирование дефектного слоя в структуре материала. Например, рассмотрим, результат ионной имплантации Х-среза ниобата лития (LiNbO3) ионами водорода [Shao Tianhao et al. Lattice disorder, refractive index changes and waveguides in LiNbO3 formed by H+-implantation. Material Science and Engineering, B18, 1993, p.83-87]. Авторами статьи произведена серия экспериментов, в результате которых продемонстрировано существенное изменение углов дифракции рентгеновских лучей от кристаллических плоскостей ниобата лития по сравнению с углами дифракции от тех же кристаллических плоскостей исходных или отожженных материалов. Продемонстрированное изменение углов дифракции соответствует изменению характерных межплоскостных расстояний кристаллической решетки материала, следовательно, наличию деформаций и дефектов кристаллической структуры на глубинах до 10 мкм (характерная глубина проникновения рентгеновского излучения в подложку из ниобата лития) и более.

Проведенные авторами изобретения рентгенографические исследования кристаллической структуры ниобата лития до (8) и после (9) обработки в водородной плазме наглядно демонстрируют отсутствие изменений углов дифракции рентгеновских лучей, ширины рентгеновского пика, а следовательно, существенных деформаций и дефектов кристаллической решетки.

Съемка рентгеновских кривых осуществлялась на уникальном двухкристальном спектрометре, собранном на базе рентгеновского дифрактометра ДРОН-УМ 1. Для измерений использовалось характеристическое излучение Со, K-серия, β-линия (длина волны λ=1.62075  ). Использование β-линии, получаемой за счет использования монохроматора, изготовленного из бездислокационного монокристалла Si, характеристического излучения дает минимально возможный уровень искажения дифрактограмм из-за немонохроматичности излучения и позволяет существенно повысить точность определения периодов до 0.01-0.001%.

). Использование β-линии, получаемой за счет использования монохроматора, изготовленного из бездислокационного монокристалла Si, характеристического излучения дает минимально возможный уровень искажения дифрактограмм из-за немонохроматичности излучения и позволяет существенно повысить точность определения периодов до 0.01-0.001%.

Величина ускоряющего напряжения U=30 кВ, ток через рентгеновскую трубку составил I=10 мА при съемках дифракционных кривых от всех образцов. Измерения проводились при комнатной температуре в воздухе. Величина брэгговского угла отражения 0 измерялась с точностью 0.0025° (9 угл. с). Для измерений дифракционных спектров отражения была использована съемка с фокусировкой по Брэггу-Брентано. Длительность времени подсчета числа квантов для одной точки дифрактограммы составляла 10 с. Перед счетчиком устанавливалась вертикальная щель шириной 0.05 мм.

На рентгеновском двухкристальном дифрактометре снимался первый порядок отражения от плоскости (110), второй порядок отражения не рассматривался, т.к. несет информацию о глубинном строении изучаемого кристалла, тогда как эффект влияния плазмы на структуру материала имеет преимущественно приповерхностный характер. Для удобства сравнения формы кривых их интенсивности нормированы на 1 (I/Imax).

Как видно из Фиг. 2, дополнительных подпиков на дифракционной кривой, советующей обработанному в плазме образцу, не обнаружено. Уширения дифракционной кривой также не наблюдается, следовательно, во время обработки в структуру образца не было привнесено существенного количества дефектов.

Результаты этого эксперимента показывают достижение технического результата при использовании настоящего изобретения.

Настоящее изобретение было подробно описано со ссылкой на предпочтительные варианты его осуществления, однако очевидно, что оно может быть осуществлено в различных вариантах, не выходя за рамки заявленного объема правовой охраны, определяемого формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОННОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ | 2001 |

|

RU2240632C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОЙ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2016 |

|

RU2659702C2 |

| СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК ИНТЕГРАЛЬНО-ОПТИЧЕСКОЙ СХЕМЫ (ВАРИАНТЫ) | 2020 |

|

RU2764486C1 |

| СПОСОБ АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРИСТАЛЛОВ КРЕМНИЯ | 1996 |

|

RU2106717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОННОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ | 2001 |

|

RU2239258C2 |

| ДИФРАКЦИОННАЯ РЕШЕТКА НА ПОЛИМЕРНОЙ ОСНОВЕ | 2014 |

|

RU2561197C1 |

| ОПТИЧЕСКОЕ ТЕРМОМЕТРИЧЕСКОЕ УСТРОЙСТВО НА ПОЛИМЕРНОЙ ОСНОВЕ | 2016 |

|

RU2630032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ НА ПОЛИМЕРНОЙ ОСНОВЕ | 2014 |

|

RU2566371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ ПЕРИОДИЧЕСКОЙ МИКРОСТРУКТУРЫ НА ОСНОВЕ ПОРИСТОГО КРЕМНИЯ | 2015 |

|

RU2593912C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОГО ПЛАЗМЕННОГО ФОРМИРОВАНИЯ ПОКРЫТИЯ С ДИФФУЗИОННЫМ СЛОЕМ КАРБИДА МОЛИБДЕНА НА ИЗДЕЛИИ ИЗ МОЛИБДЕНА | 2016 |

|

RU2637455C1 |

Использование: для создания функциональных элементов интегральных оптических схем. Сущность изобретения заключатся в том, что способ включает в себя этапы, на которых задают форму и размеры части поверхности подложки, подлежащей воздействию плазмы; обрабатывают заданную часть поверхности подложки плазмой, при этом плазма содержит ионы водорода с энергиями менее 10 кэВ. Технический результат: обеспечение возможности повышения качества структуры приповерхностного слоя получаемого функционального элемента. 1 з.п. ф-лы, 2 ил.

1. Способ создания функциональных элементов интегральных оптических схем, включающий в себя этапы, на которых

задают форму и размеры части поверхности подложки, подлежащей воздействию плазмы;

обрабатывают заданную часть поверхности подложки плазмой;

при этом способ отличается тем, что

плазма содержит ионы водорода с энергиями менее 10 кэВ.

2. Способ по п. 1, отличающийся тем, что способ включает в себя этап, на котором подогревают подложку из оптического материала.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ УСТРОЙСТВ И СООТВЕТСТВУЮЩИЕ УСТРОЙСТВА | 2002 |

|

RU2335035C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОННОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ | 2001 |

|

RU2240632C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛНОВОДНОГО УСТРОЙСТВА | 2000 |

|

RU2183026C1 |

| US 20030072550 A1, 17.04.2003 | |||

| СПОСОБ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2547088C2 |

Авторы

Даты

2017-09-04—Публикация

2016-04-29—Подача