Настоящее изобретение относится к обратной дисперсии, включающей по меньшей мере один катионный полимер и по меньшей мере один стабилизирующий агент, где стабилизирующий агент содержит одну или большее количество гидрофобных цепей, содержащих более 50 атомов углерода. Полимер можно получить путем полимеризации по меньшей мере одного катионного мономера и необязательно по меньшей мере одного неионного мономера. Кроме того, настоящее изобретение относится к способу получения обратной дисперсии путем полимеризации в обратной эмульсии.

WO 03/102043 описан водный состав, содержащий катионный полимер, включающий: a) растворимый в воде этиленненасыщенный мономер или смесь мономеров, содержащую по меньшей мере один катионный мономер; b) по меньшей мере один сшивающий агент в количестве, составляющем более 50 частей на миллион в пересчете на массу компонента a); c) и по меньшей мере один агент-переносчик цепи. Водные составы можно использовать в качестве загустителей в бытовых средствах.

В ЕР 1756168 раскрыты сферические микрочастицы гидрофильных акриловых полимеров, обладающие отрицательным или положительным зарядом, которые обладают частицами с типичным размером, находящимся в диапазоне от 0,1-2 мкм, и средним размером частиц, находящимся в диапазоне 0,5-1 мкм. Полимерные микрочастицы предпочтительно получают по методикам, в которых растворимые в воде виниловые мономеры полимеризуют по методике полимеризации типа вода-в-масле. При перемешивании любой из указанных выше жидких дисперсий полимеров в водной системе активирующее поверхностно-активное вещество превращает гидрофобный носитель в эмульсию типа масло-в-воде. Термин "активирующее поверхностно-активное вещество" означает поверхностно-активное вещество, которое активирует превращение гидрофобного носителя в эмульсию типа масло-в-воде. Одновременно гидрофильный полимер набухает при воздействии воды, но не растворяется, что приводит к плавному и быстрому повышению вязкости. Обычно частицы полимера набухают и образуется загущающая система из микрочастиц, содержащая частицы полимера, обладающие типичным диаметром, находящимся в диапазоне 2,5-5 мкм. Поскольку молекулы воды за счет осмоса вводятся в небольшие частицы полимера, осмотический эффект, проявляющийся для частицы полимера, характеризуется равновесием между водой и любым электролитом, содержащимся в системе. Следовательно, большие содержания электролита приводят к уменьшению набухание частиц полимера.

В WO 2009/019225 описана водная дисперсия растворимого в щелочи сополимера, указанная дисперсия применима в качестве ассоциативного загустителя. Сополимер включает полимеризованные звенья a) по меньшей мере одной этилен ненасыщен ной карбоновой кислоты, b) по меньшей мере одного неионного этиленненасыщенного поверхностно-активного мономера, c) по меньшей мере одного C1-C2-алкилметакрилата и d) по меньшей мере одного C2-C4-алкилакрилата, где длина алкильной цепи, усредненная по числу алкильных групп алкилакрилата, равна от 2,1 до 4,0. Ассоциативные загустители можно получить путем полимеризации в эмульсии и они являются подходящими для применения в композициях для стирки и очистки.

WO 2010/078959 относится к загустителям на основе катионного полимера, включающим сшитый набухающий в воде катионный полимер, содержащий по меньшей мере один катионный мономер и необязательно неионные или анионные мономеры, указанный полимер содержит менее 25% растворимых в воде полимерных цепей в пересчете на полную массу полимера. Полимер также содержит сшивающий агент в концентрации, равной от 500 до 5000 частей на миллион в пересчете на полимер. Катионный полимер получают путем полимеризации в обратной эмульсии.

В WO 2010/079100 раскрыты композиции смягчителя для ткани, содержащие полимеры, описанные в WO 2010/078959.

В US 2008/0312343 описаны обратные латексные композиции и их применение в качестве загустителя и/или эмульгатора, например, для получения косметических или фармацевтических составов. Обратные латексные композиции содержат по меньшей мере от 50 до 80 мас. % по меньшей мере одного линейного, разветвленного или сшитого органического полимера (P), по меньшей мере от 5 до 10 мас. % эмульгирующей системы типа вода-в-масле, от 5 до 45 мас. % по меньшей мере одного масла и до 5% воды. Полимер P содержит незаряженные мономеры и необязательно катионные или анионные мономеры. Обратная латексная композиция необязательно может содержать до 5 мас. % эмульгирующей системы типа вода-в-масле. Обратные латексные композиции можно получить путем полимеризации в обратной эмульсии.

ЕР-А 172025 относится к дисперсии в непрерывной жидкой фазе полимера, которую получают путем полимеризации этиленненасыщенного мономера, содержащего гидрофобную группу, содержащую по меньшей мере 8 атомов углерода, и сополимеризующегося с ним этиленненасыщенного мономера. Дисперсия стабильна и в основном безводна и содержит по меньшей мере 40 мас. % полимера. При полимеризации использующимися сополимеризующимися этиленненасыщенными мономерами могут быть, например, анионные мономеры. Полимеризацию можно провести в виде полимеризации в обратной эмульсии.

ЕР-А 172724 относится к полимерам, которые получают путем сополимеризации a) этиленненасыщенного мономера, содержащего гидрофобную группу, содержащую по меньшей мере 8 атомов углерода, и b) растворимых в воде этиленненасыщенных мономеров. Все мономеры растворимы в виде смеси в воде и полимер получают путем полимеризации в обратной эмульсии. Частицы полимера в сухом виде обладают размером <4 мкм. Использующимися мономерными компонентами b) могут быть анионные мономеры, такие как акриловая кислота в виде свободной кислоты или в виде растворимой в воде соли, и неионные мономеры, такие как акриламид.

В ЕР-А 172723 описан способ флокуляции суспензии с использованием растворимого в воде, в основном линейного полимера, обладающего "одноточечной характеристической вязкостью", равной >3. Полимер представляет собой сополимер двух или большего количества этиленненасыщенных мономеров, содержащий по меньшей мере 0,5 мас. % мономера, содержащего гидрофобные группы. Полимером также может быть катионный полимер.

Задача, лежащая в основе настоящего изобретения, заключается в получении новых загустителей и осаждающих средств. Эта задача решена с помощью обратной дисперсии, соответствующей настоящему изобретению, включающей

i) по меньшей мере один катионный полимер, который можно получить полимеризацией

a) по меньшей мере одного катионного мономера и необязательно по меньшей мере одного неионного мономера (соединение A),

b) необязательно по меньшей мере одного сшивающего агента (соединение B),

c) необязательно по меньшей мере одного агента-переносчика цепи (соединение C),

ii) по меньшей мере один стабилизирующий агент, где стабилизирующий агент содержит одну или большее количество гидрофобных цепей, содержащих более 30 атомов углерода, предпочтительно более 50 атомов углерода,

iii) по меньшей мере один неводный носитель.

Предпочтительное отношение содержания стабилизирующего агента к содержанию катионного полимера находится в диапазоне от 0,1 мас. % до 20 мас. % еще более предпочтительно в диапазоне от 1 мас. % до 5 мас. %.

Обратные дисперсии, соответствующие настоящему изобретению, характеризуются тем, что они обладают благоприятными характеристиками, такими как низкое содержание коагулята, высокая стабильностью при хранении, осаждение, разбавление при сдвиге, стабилизации и/или вязкость (загустевание). Низкое содержание коагулята следует понимать так, что во время полимеризации в обратной эмульсии не видна агрегация полимеризующихся диспергированных частиц. После полимеризации тот же стабилизирующий агент дополнительно исключает коалесценцию частиц полимера, которая может быть вызвана тепловым движением, броуновским движением молекул или прилагаемым сдвиговым усилием. Поэтому обратная дисперсия обладает высокой стабильностью при хранении даже при повышенных температурах и ее можно легко перекачивать насосом с высокой скоростью без образования какого-либо видимого коагулята или даже какого-либо осаждения частиц полимера в непрерывной масляной фазе. Кроме того, она обладает тем преимуществом, что при необходимости обеспечивается очень быстрое повторное диспергирование. Осаждение следует понимать так, что происходит осаждение активных ингредиентов, например, смягчителя для ткани на волокнах во время операции стирки. Применительно к настоящему изобретению это означает, что, например, обратная дисперсия, соответствующая настоящему изобретению, включающая по меньшей мере один катионный полимер (активный ингредиент), содержится в смягчителе для ткани и смягчитель для ткани используют во время или после операции стирки. Обратные дисперсии, соответствующие настоящему изобретению, в значительной степени стимулируют осаждение активного ингредиента во время или после операции стирки.

При оценке разбавления при сдвиге важно, чтобы обратная дисперсия после добавления к водному составу, такому как смягчитель для ткани, когда происходит обращение фаз набухшей частицы полимера или растворенной молекулы полимера от типа вода-в-масле к типу масло-в-воде, в своем основном состоянии была вязкой и густой, а при перемешивании разжиженной. Улучшенное разбавление при сдвиге оказывает благоприятное влияние на срок годности и характеристики насосов при производстве водного смягчителя для ткани, способствует удобному дозированию потребителем и стимулирует использование смягчителя для ткани без остатка, в особенности в стиральных машинах, у которых имеется автоматическое дозирующее устройство. Обратные дисперсии, соответствующие настоящему изобретению, улучшают стабильность самого загустителя и соответствующего состава. Кроме того, в водном составе, содержащем полимер, соответствующий настоящему изобретению, после обращения фаз эффективно предотвращается осаждение или отстаивание дополнительно добавленных частиц, таких как пузырьки, разные фазы мыла, микрокапсулы чешуйки алюминия или другие частицы, независимо от того, обладают ли они нанометровыми, микрометровыми или миллиметровыми размерами. Кроме того, они обладают тем преимуществом, что очень быстро обеспечивается необходимое повторное диспергирование и загустевание.

Продукты, соответствующие вариантам осуществления настоящего изобретения, в которых в обратной дисперсии содержатся катионные полимеры, готовят с использованием небольшого количества или без использования сшивающего агента и они также обладают преимуществами. Вследствие относительно большого содержания растворимых (в воде) компонентов полимера, уменьшается повторное загрязнение во время операции стирки. Поэтому выстиранное изделие даже после повторных операций стирки обладает чистыми волокнами, с которых эффективно удалены загрязняющие частицы, так что не обнаруживается серой окраски. На выстиранных изделиях наблюдается лишь очень незначительное или вообще не наблюдается прилипание или перераспределение частиц загрязнений/полимеров, которые затем можно удалить в следующем цикле стирки, исключая эффект накопления. Кроме того, та этой стадии процедуры стабилизирующий агент, соответствующий настоящему изобретению, явно поддерживает стабилизацию диспергированных твердых частиц, в особенности содержащий длинные гидрофильные блоки В.

Другое преимущество обратных дисперсий, соответствующих настоящему изобретению, в которых катионный полимер получают путем полимеризации в обратной эмульсии, проявляется в составах, содержащих поверхностно-активное вещество, поскольку сильное загустевание и/или заметное разбавление при сдвиге обеспечивается для этих составов даже при небольших концентрациях загустителя (<1 мас. %).

Обратная дисперсия, соответствующая настоящему изобретению, содержит в качестве компонента i) по меньшей мере один катионный полимер, который можно получить путем полимеризации соединения A и необязательно B и C, в качестве соединения ii) стабилизирующий агент и в качестве соединения iii) неводный носитель.

Соединение i): Катионный полимер

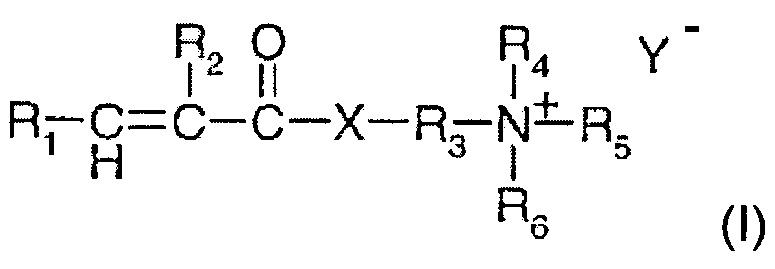

Катионный мономер, соответствующий соединению A, предпочтительно выбран из числа соединений формулы (I)

в которой

R1 означает H или C1-C4-алкил,

R2 означает H или метил,

R3 означает C1-C4-алкилен,

R4, R5 и R6 все независимо означают H или C1-C30-алкил,

X означает -O- или -NH- и

Y означает Cl; Br; I; гидросульфат или метосульфат.

В одном варианте осуществления настоящего изобретения предпочтительно, если в катионном мономере формулы (I),

i) R1 и R2 все означают H или

ii) R1 означает H и R2 означает CH3 или, предпочтительно, также H.

Особенно предпочтительными катионными мономерами являются [2-(акрилоилокси)этил]триметиламмония хлорид, также называющийся диметиламиноэтилакрилатметохлоридом (DMA3*MeCl), или триметил-[2-(2-метилпроп-2-еноилокси)этил]азания хлорид, также называющийся диметиламиноэтилметакрилатметохлоридом (DMAEMA*MeCl).

Соединение A может включать по меньшей мере один неионный мономер. Кроме азотсодержащих мономеров, описанных ниже, таких как, например, соединения формулы (II), подходящими в качестве неионных мономеров являются сложные эфиры анионных мономеров. Такими неионными мономерами предпочтительно являются метиловые или этиловые эфиры акриловой кислоты, метакриловой кислоты, итаконовой кислоты или малеиновой кислоты, такие как этилакрилат или метилакрилат. Кроме того, предпочтительными являются соответствующие диметиламинозамещенные эфиры, такие как диметиламиноэтил(мет)акрилат.

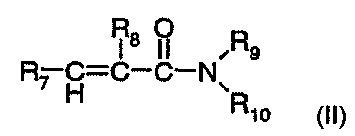

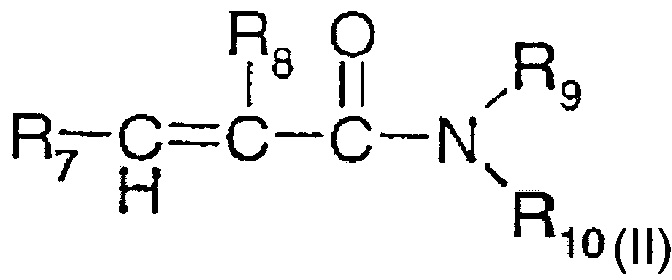

Предпочтительно, если неионный мономер, соответствующий соединению A в катионном полимере, выбран из группы, включающей N-винилпирролидон, N-винилимидазол или соединение формулы (II)

в которой

R7 означает H или C1-C4-алкил,

R8 означает H или метил, и

R9 и R10 независимо друг от друга означают H или C1-C30-алкил.

Неионным мономером особенно предпочтительно является акриламид, метакриламид или диалкиламиноакриламид.

Неионным мономером также может быть этиленненасыщенный ассоциативный мономер, выбранный из числа соединений следующей формулы

R-O-(CH2-CHR'-O)n-CO-CRʺ=CH2

в которой

R означает C6-C50-алкил, предпочтительно C8-C30-алкил, более предпочтительно C16-C22-алкил,

R' означает H или C1-C4-алкил, предпочтительно Н,

Rʺ означает H или метил,

n является целым числом, равным от 0 до 100, предпочтительно от 3 до 50, более предпочтительно 25.

Этими соединениями могут быть метакрилаты этоксилатов жирных спиртов.

Радикал R в соединениях также может содержаться в виде смеси радикалов, обладающих цепями различной длины, такими как C16 и C18. Одним их примером является метакрилат простого эфира C16-C18-жирный спирт-(этиленгликоль)25, где оба радикала C16 и C18 жирных спиртов (в непренебрежимых количествах) содержатся в виде смеси. В отличие от этого, например, в бегенил-25-метакрилате и цетил-25-метакрилате особый радикал R содержится не в виде смеси, а в виде цепи C22 или C16. Цепи другой длины содержатся только в виде примесей. Число ʺ25ʺ в этих соединениях обозначает значение переменных n.

Таким образом, во время полимеризации в обратной эмульсии водная фаза может содержать, например, агент-переносчик цепи, сшивающий агент, катионный мономер и необязательно незаряженный мономер и/или также ассоциативный мономер с обеспечением гидрофобно-гидрофобного взаимодействия, например, посредством ван-дер-ваальсовых сил, и необязательно другие компоненты. Подходящими другими компонентами являются, например, комплексообразующие агенты для солей, такие как пентанатрийдиэтилентриаминпентауксусная кислота, или соединения, которые можно использовать для регулирования pH, такие как лимонная кислота.

В предпочтительном варианте осуществления настоящего изобретения соединение i), т.е. катионный полимер можно получить путем полимеризации по меньшей мере одного катионного мономера. В другом предпочтительном варианте осуществления настоящего изобретения соединение i), т.е. катионный полимер, можно получить путем полимеризации по меньшей мере одного катионного мономера и по меньшей мере одного неионного мономера. Предпочтительное массовое отношение катионного мономера к неионному мономеру находится в диапазоне от 90/10 до 10/90, более предпочтительное массовое отношение катионного мономера к неионному мономеру находится в диапазоне от 75/25 до 40/60 и наиболее предпочтительно в диапазоне от 60/40 до 50/50.

При получении полимера с помощью полимеризации по меньшей мере один сшивающий агент необязательно может содержаться в качестве соединения B. Подходящие сшивающие агенты известны специалисту в данной области техники. Предпочтительно, если в полимере сшивающий агент, соответствующий соединению B, выбран из группы, включающей дивинилбензол; тетрааллиламмония хлорид; аллилакрилаты; аллилметакрилаты; диакрилаты и диметакрилаты гликолей или полигликолей; бутадиен; 1,7-октадиен, аллилакриламиды или аллилметакриламиды; бисакриламидоуксусную кислоту; N,N'-метиленбисакриламид или полиолполиаллиловые простые эфиры, такие полиаллилсахароза или пентаэритриттриаллиловый эфир. Также подходящим в качестве предпочтительного сшивающего агента является диалкилдиметилхлорид аммония.

Кроме того, во время получения полимера с помощью полимеризации в качестве соединения C можно использовать по меньшей мере один агент-переносчик цепи. Подходящие агенты-переносчики цепи известны специалисту в данной области техники. Предпочтительные агенты-переносчики цепи, соответствующие соединению C, выбраны из группы, включающей меркаптан, молочную кислоту, муравьиную кислоту, изопропанол или гипофосфиты.

Предпочтительно, если обратная дисперсия, соответствующая настоящему изобретению, включает по меньшей мере один катионный полимер, который можно получить полимеризацией

a) от 20 до 99,99 мас. %, предпочтительно от 95 до 99,95 мас. % (в пересчете на полимер), по меньшей мере одного катионного мономера и необязательно по меньшей мере одного неионного мономера,

b) от 0 до 0,3 мас. %, предпочтительно от 0,0075 до 0,1%, еще более предпочтительно от 0,01 до 0,1 мас. % (в пересчете на полимер), еще более предпочтительно от 0,05 до 0,1 мас. % необязательно по меньшей мере одного сшивающего агента,

c) от 0 до 3 мас. %, предпочтительно от 0,05 до 0,5 мас. % (в пересчете на полимер) необязательно по меньшей мере одного агента-переносчика цепи,

в присутствии одного стабилизирующего агента, где стабилизирующий агент содержит одну или большее количество гидрофобных цепей, содержащих более 50 атомов углерода, и предпочтительное отношение содержания стабилизирующего агента к содержанию катионного полимера находится в диапазоне от 0,1 мас. % до 10 мас. %.

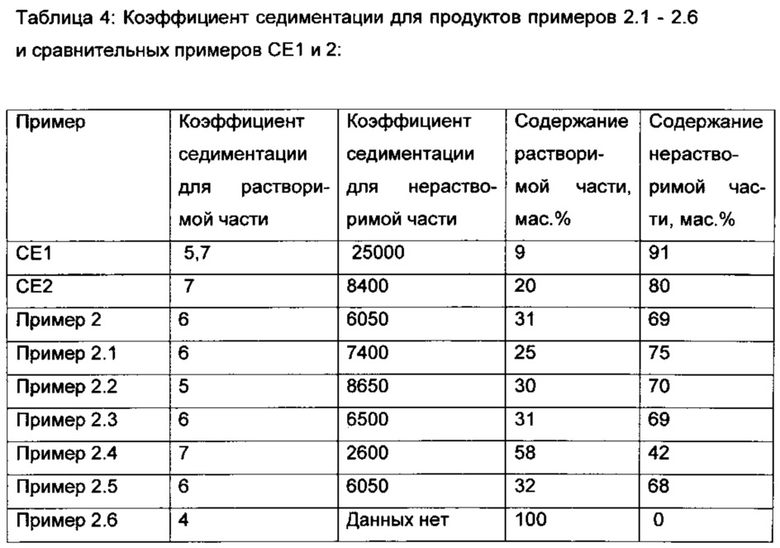

В другом варианте осуществления настоящего изобретения растворимые в воде полимеры составляют от 10% до 100 мас. % в пересчете на полную массу катионного полимера, предпочтительно от 25% до 50 мас. % в пересчете на полную массу катионного полимера. Растворимые в воде полимеры катионного полимера обладают коэффициентом седиментации в водных средах, равным от 0,1 до 100 ед. Сведберга, предпочтительно от 1 до 30 ед. Сведберга. Растворимость катионного полимера определяют по методикам, известным специалистам в данной области техники, путем смешивания катионного полимера, содержащегося в загустителе, соответствующем настоящему изобретению, с определенным количеством воды (см., например, ЕР-А 343840 или, предпочтительно, методику определения коэффициента седиментации в единицах Сведберга, в публикации Р. Schuck, 'Size-distribution analysis of macromolecules by sedimentation velocity ultracentrifugation and Lamm equation modeling', Biophysical Journal 78, (3) (2000), 1606-1619).

В другом предпочтительном варианте осуществления настоящего изобретения от 0% до 90 мас. % в пересчете на полную массу катионного полимера составляют сшитые набухающие в воде полимеры, предпочтительно от 50% до 75 мас. % в пересчете на полную массу катионного полимера. Сшитые набухающие в воде полимеры обладают коэффициентом седиментации в водных средах, равным более 300 ед. Сведберга, предпочтительно от 600 до 20000 ед. Сведберга.

В особенно предпочтительном варианте осуществления настоящего изобретения содержание сшивающего агента (соединение B), использующегося при полимеризации катионного полимера составляет менее 1%, предпочтительно менее n 0,1 мас. % (в пересчете на полное количество соединений A-C).

Более предпочтительно, если при полимеризации катионного полимера не используют сшивающий агент.

Соединение ii): Стабилизирующий агент

Обратная дисперсия, соответствующая настоящему изобретению, дополнительно содержит в качестве соединения ii) по меньшей мере один стабилизирующий агент. Стабилизирующие агенты сами по себе, в принципе, известны специалистам в данной области техники.

Подходящими стабилизирующими агентами предпочтительно являются поверхностно-активные вещества или полимерные эмульгаторы.

Поверхностно-активными веществами являются например, анионные, неионные, катионные и/или амфотерные поверхностно-активные вещества. Предпочтение отдается использованию анионных и/или неионных поверхностно-активных веществ, которые раскрыты, например, в US 2004/0071716 А1.

В указанном выше уровне техники описан стабилизирующий агент, обладающий низким показателем ГЛБ, предназначенный для стабилизации диспергированных частиц гидрофильного полимера в гидрофобной непрерывной фазе. Эти агенты включают гидрофильную часть, такую как моно- ли олигоглюкозид или карбоновую кислоту, образующую часть сополимера, и гидрофобную часть, такую как, например, алкильные цепи различной длины. Гидрофильная часть растворяется в частице гидрофильного полимера и гидрофобная часть концентрируется на поверхности частицы и растворяется в гидрофобной непрерывной фазе, образуя "гидрофобный ворсистый слой" вокруг частицы гидрофильного катионного полимера. Таким образом, эффект стерической стабилизации препятствует дестабилизации и коагуляции гидрофильных частиц. Стабилизирующий эффект важен и во время полимеризации в обратной эмульсии, исключая образование крупных частиц (коагулята) и для стабильности обратной дисперсии при хранении, исключая осаждение частиц до его использования в водных составах. Стерическая стабилизации также особенно эффективна для дисперсий или составов, обладающих большим содержанием электролитов.

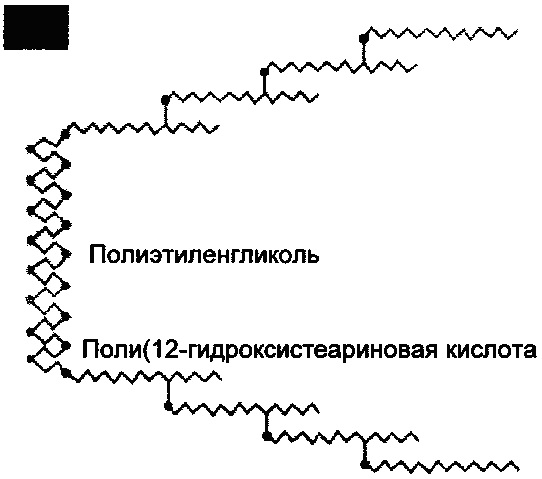

В настоящем изобретении было установлено, что, если стабилизирующий агент содержит одну или большее количество гидрофобных звеньев, содержащих более 30 атомов углерода в пересчете на гидрофобное звено, предпочтительно более 50 атомов углерода в пересчете на гидрофобное звено, то это приводит к резкому усилению стабилизирующего воздействия на частицы гидрофильного полимера, диспергированные в гидрофобной непрерывной фазе. Указанные атомы углерода предпочтительно могут быть частью групп СН2 или CH(C1-C8 алкил), или С(СН3)2. В целом все содержащие более 30 атомов углерода в пересчете на гидрофобное звено, предпочтительно более 50 атомов углерода в пересчете на гидрофобное звено и менее 300 атомов углерода в пересчете на гидрофобное звено, предпочтительно менее 150 атомов углерода в пересчете на гидрофобное звено, заявлены для задач настоящего изобретения. В указанных гидрофобных цепях необязательно менее, чем одна седьмая, предпочтительно менее, чем одна одиннадцатая группа CH2 может быть заменена другими атомами, такими как кислород, азот, сера, фосфор, или группами, такими как карбонатная, изоцианатная, карбамидная, сложноэфирные или другие, в количестве, в котором они существенно не нарушают гидрофобный характер звена с уменьшением значений показателя ГЛБ, как это описано ниже. Блочные, привитые или гребенчатые структуры предпочтительно основаны на полигидроксистеариновой кислоте. В блочной структуре предпочтительными являются блоки АВ или, в особенности, блоки ABA. В блочной структуре ABA блок А предпочтительно основан на полигидроксистеариновой кислоте и блок В на полиалкиленоксиде, предпочтительно на полиэтиленоксиде, еще более предпочтительно на полиэтиленоксиде, содержащем 15 этиленоксидных звеньев или 30 этиленоксидных звеньев или 75 этиленоксидных звеньев.

Предпочтительные стабилизирующие агенты обладают молекулярной массой, равной не менее 3000 г/моль, предпочтительно не менее 5000 г/моль и не более 16000 г/моль, предпочтительно не более 10000 г/моль.

В контексте настоящего изобретения также предпочтительно использовать стабилизирующее поверхностно-активное вещество, которое обладает (относительно) низким показателем ГЛБ (гидрофильно-липофильный баланс). Стабилизирующий агент предпочтительно обладает значением показателя ГЛБ, равным от 1 до 12, более предпочтительно от 3 до 9 и особенно предпочтительно от 5 до 7.

Предпочтительная концентрация этих стабилизирующих поверхностно-активных веществ, соответствующих настоящему изобретению, составляет от 0,1% до 10% предпочтительно от 1% до 5% в пересчете на полимер.

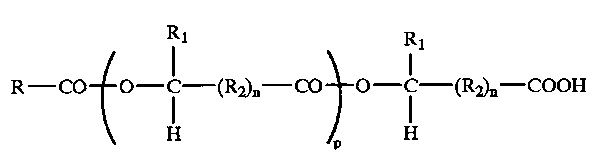

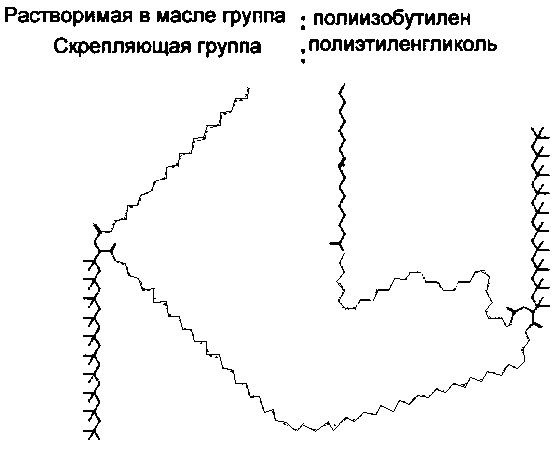

Полимерные эмульгаторы предпочтительно представляют собой блок-сополимеры, описывающиеся общей формулой A-COO-B-OOC-A, в которой В означает двухвалентный остаток растворимого в воде полиалкиленгликоля и А означает остаток растворимого в масле комплекса моно-карбоновой кислоты. Такие полимерные эмульгаторы, а также их получение раскрыты в GB 2002400 и WO 9607689, содержание которые включено в настоящее изобретение в качестве ссылки. Эмульгаторы, описанные в GB 2002400, представляют собой эмульгаторы, в которых A обладают молекулярной массой, равной не менее 500, и означает остаток растворимого в масле комплекса монокарбоновой кислоты, т.е. жирной кислоты. Этот комплекс монокарбоновых кислот можно представить общей формулой:

в которой

R означает водород или одновалентную углеводородную или замещенную углеводородную группу;

R1 означает водород или одновалентную C11-C24-углеводородную группу;

R2 означает двухвалентную C1-C24-углеводородную группу;

n равно 0 или 1;

p является целым числом, равным от 0 до 200.

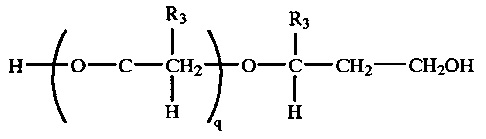

Звенья в скобках в формуле 1 могут быть все одинаковыми или они могут различаться значениями R1, R2 и n. Значение p обычно не всегда одинаково во всех молекулах комплексов кислот, а статистически распределено вокруг среднего значения, находящегося в указанном диапазоне, что обычно для полимерных материалов. Полимерный компонент В обладает молекулярной массой, равной не менее 500, и означает двухвалентный остаток растворимого в воде полиалкиленгликоля, описывающегося общей формулой

в которой

R3 означает водород или C1-C3-алкильную группу;

q является целым числом, равным от 10 до 500.

Наиболее предпочтительными эмульгаторами, использующимися в настоящем изобретении, являются, например, PEG 30 диполигидроксистеарат. Другими аналогичными эмульгаторами, подходящими для использования в настоящем изобретении, являются блок-сополимеры (A-B-A) полиэтиленгликоля и полигидроксистеариновой кислоты, обладающие молекулярной массой, равной около 5000.

Кроме того, использование этих блок-сополимеров типа ABA дает эмульсии типа вода-в-масле, обладающие превосходной стабильностью при хранении, что увеличивает срок годности указанной эмульсии. Полученные эмульсии типа вода-в-масле являются стабильными и жидкими при низких температурах, предпочтительно при 25°C.

Соединение iii): неводный носитель

В загустителе, соответствующем настоящему изобретению, катионный полимер может содержаться диспергированным в масляной фазе, предпочтительно в виде обратной дисперсии, дисперсии типа вода-в-масле или в виде диспергированного в масле безводного катионного полимера, т.е. неводным носителем является масляная фаза.

Подходящая масляная фаза содержит одно или большее количество высококипящих масел, обладающих температурами кипения, превышающими 220°C, которыми являются, например, 2-этилгексилстеарат и подвергнутая термической гидрообработке тяжелая нафта, и подходящие низкокипящие масла, обладающие температурами кипения ниже 220°C, например, деароматизированные алифатические углеводороды или минеральные масла, обладающие низкой вязкостью, описанные в WO 2005/097834.

Настоящее изобретение также относится к способу получения обратной дисперсии, включающей

i) по меньшей мере один катионный полимер, который можно получить полимеризацией

a) по меньшей мере одного катионного мономера и необязательно по меньшей мере одного неионного мономера (соединение A),

b) необязательно по меньшей мере одного сшивающего агента (соединение B),

c) необязательно по меньшей мере одного агента-переносчика цепи (соединение C),

ii) по меньшей мере один стабилизирующий агент, где стабилизирующий агент содержит одну или большее количество гидрофобных цепей, содержащих более 30 атомов углерода, предпочтительно более 50 атомов углерода,

iii) по меньшей мере один неводный носитель,

где обратную дисперсию получают путем полимеризации в обратной эмульсии, необязательно с последующей дистилляцией с помощью методики жидких дисперсионных полимеров.

В контексте настоящего изобретения катионный полимер получают путем полимеризации в обратной эмульсии. Полимеризация в обратной эмульсии сама по себе известна специалисту в данной области техники. Полимеризация в обратной эмульсии, как понимает специалист в данной области техники, обычно означает процедуры полимеризации, соответствующие следующему определению: гидрофильные мономеры диспергируют в гидрофобной масляной фазе. Проводят полимеризацию непосредственно этих частиц гидрофильного мономера путем добавления инициатора.

Кроме того, предпочтительно, если после полимеризации в обратной эмульсии отгоняют по меньшей мере часть воды и по меньшей мере часть низкокипящих компонентов масляной фазы, предпочтительно с помощью LDP методика (методика жидких дисперсионных полимеров). LDP методика сама по себе известна специалистам в данной области техники; она описана, например, в WO 2005/097834.

Таким образом получают обратную дисперсию.

Приведенная ниже информация, если не указано иное, относится ко всем типам полимеризации в эмульсии, например, к полимеризации в эмульсии в воде, в результате которой образуется непрерывная фаза, и также в особенности к полимеризации в обратной эмульсии, при которой гидрофобная масляная фаза образует непрерывную фазу.

Водная фаза содержит, например, агент-переносчик цепи, сшивающий агент, катионный мономер и необязательно незаряженный мономер и необязательно другие компоненты. Подходящими другими компонентами являются, например, комплексообразующие агенты для солей, такие как пентанатрийдиэтилентриаминпентауксусная кислота, или соединения, которые можно использовать для регулирования pH, такие как лимонная кислота.

Масляная фаза предпочтительно содержит эмульгатор, стабилизирующий агент, высококипящее масло и низкокипящее масло. Кроме того, масляная фаза необязательно может содержать неионный мономер или растворимые в масле поверхностно-активные вещества, активаторы, вызывающие фазовый переход при разбавлении водой, сшивающие агенты, агенты-переносчики цепи или инициаторы.

Для полимеризации используют подходящий инициатор полимеризации. Окислительно-восстановительные инициаторы и/или термически активирующиеся свободнорадикальные инициаторы полимеризации являются предпочтительными.

Подходящими термически активирующимися свободнорадикальными инициаторами или окислительным компонентом окислительно-восстановительной инициирующей пары являются, в частности, соединения пероксидного и азо-типа. Они включают пероксид водорода, надуксусную кислоту, трет-бутилгидропероксид, ди-трет-бутилпероксид, дибензоилпероксид, бензоилгидропероксид, 2,4-дихлорбензоилпероксид, 2,5-диметил-2,5-бис(гидроперокси)гексан, надбензойную кислоту, трет-бутилпероксипивалат, трет-бутилперацетат, дилауроилпероксид, дикаприлоилпероксид, дистеароилпероксид, дибензоилпероксид, диизопропилпероксидикарбонат, дидецилпероксидикарбонат, диэйкозилпероксидикарбонат, ди-трет-бутилпербензоат, азобисизобутиронитрил, 2,2'-азобис-2,4-диметилвалеронитрил, персульфат аммония, персульфат калия, персульфат натрия и перфосфат натрия.

Персульфаты (пероксодисульфаты), в особенности персульфат натрия, являются наиболее предпочтительными.

Обратная дисперсия может содержать смесь окислительного компонента окислительно-восстановительного инициатора, такого как трет-бутилгидропероксид и бромат калия и предпочтительным восстановительным компонентом является гидросульфит натрия.

При проведении полимеризации в эмульсии инициатор используют в количестве, достаточном для инициирования реакции полимеризации. Инициатор обычно используют в количестве, составляющем около от 0,01 до 3 мас. % в пересчете на полную массу использующихся мономеров. Количество инициатора предпочтительно составляет около от 0,05 до 2 мас. % и более предпочтительно от 0,1 до 1 мас. % в пересчете на полную массу использующихся мономеров.

Полимеризацию в эмульсии обычно проводят при температуре от 0°C до 100°C. Ее можно провести в виде периодической процедуры или в виде непрерывной процедуры. При непрерывной процедуре по меньшей мере часть инициатора полимеризации и необязательно часть мономеров сначала вводят и нагревают до температуры полимеризации и затем вводят остаток смеси для полимеризации, обычно с помощью нескольких отдельных загрузок, одна или большее количество из которых включает мономеры в чистой или эмульгированной форме, непрерывно или периодически при поддержании полимеризации. Предпочтение отдается введению мономера в виде эмульсии мономера. Одновременно с введением мономера можно ввести дополнительное количество инициатора полимеризации.

В предпочтительных вариантах осуществления в начале вводят все количество инициатора, т.е. одновременно с введением мономера инициатор больше не вводят.

Поэтому в предпочтительном варианте осуществления термически активирующийся инициатор свободнорадикальной полимеризации в начале вводят полностью и вводят смесь мономеров, предпочтительно в виде эмульсии мономеров. До начала введения смеси мономеров температуру начальной загрузки доводят до температуры активации термически активирующегося инициатора свободнорадикальной полимеризации или до более высоко температуры. Температурой активации считают температуру, при которой за 1 ч разлагается по меньшей мере половина инициатора.

В другом предпочтительном способе получения катионный полимер получают путем полимеризации смеси мономеров в присутствии окислительно-восстановительной инициирующей системы. Окислительно-восстановительная инициирующая система включает по меньшей мере один компонент - окислительный агент и по меньшей мере один компонент - восстановительный агент и в этом случае в качестве катализатора в реакционной среде дополнительно содержатся ионы тяжелых металлов, например, соли церия, марганца или железа (II).

Подходящими компонентами - окислительными агентами являются, например, бромат натрия или калия, пероксиды и/или гидропероксиды, такие как пероксид водорода, трет-бутилгидропероксид, гидропероксид кумола, гидропероксид пинана, диизопропилфенилгидропероксид, дициклогексилперкарбонат, дибензоилпероксид, дилауроилпероксид и диацетилпероксид. Пероксид водорода и трет-бутилгидропероксид являются предпочтительными.

Подходящими компонентами - восстановительными агентами являются сульфиты щелочных металлов, дитиониты щелочных металлов, гипосульфиты щелочных металлов, гидросульфит натрия, Rongalit С (формальдегидсульфоксилат натрия), моно- и дигидроксиацетон, сахара (например, глюкоза или декстроза), аскорбиновая кислота и ее соли, аддукт ацетона с бисульфитом и/или соль щелочного металла гидроксиметан-сульфиновой кислоты. Гидросульфит натрия или метабисульфит натрия является предпочтительным.

Подходящими компонентами - восстановительными агентами или катализаторами также являются соли железа (II), например, сульфат железа (II), соли олова (II), например, хлорид олова (II), соли титана (III), такие как сульфат титана (III).

Количества использующегося окислительного агента составляют от 0,001 до 5,0 мас. %, предпочтительно от 0,005 до 1,0 мас. % и более предпочтительно от 0,01 до 0,5 мас. % в пересчете на полную массу использующихся мономеров. Восстановительные агенты используют в количествах, составляющих от 0,001 до 2,0 мас. %, предпочтительно от 0,005 до 1,0 мас. % и более предпочтительно от 0,01 до 0,5 мас. % в пересчете на полную массу использующихся мономеров.

Особенно предпочтительной окислительно-восстановительной инициирующей системой является система пероксодисульфат натрия/гидросульфит натрия, содержащая, например, от 0,001 до 5,0 мас. % пероксодисульфата натрия и от 0,001 до 2,0 мас. % гидросульфита натрия, предпочтительно от 0,005 до 1,0 мас. % пероксодисульфата натрия и от 0,005 до 1,0 мас. % гидросульфита натрия, более предпочтительно от 0,01 до 0,5 мас. % пероксодисульфата натрия и от 0,01 до 0,5 мас. % гидросульфита натрия.

Другой особенно предпочтительной окислительно-восстановительной инициирующей системой является система трет-бутилгидропероксид/пероксид водорода/аскорбиновая кислота, содержащая, например, от 0,001 до 5,0 мас. % трет-бутилгидропероксида, от 0,001 до 5,0 мас. % пероксида водорода и от 0,001 до 2,0 мас. % аскорбиновой кислоты, предпочтительно от 0,005 до 1,0 мас. % трет-бутилгидропероксида, от 0,005 до 1,0 мас. % пероксида водорода и от 0,005 до 1,0 мас. % аскорбиновой кислоты, более предпочтительно от 0,01 до 0,5 мас. % трет-бутилгидропероксида, от 0,01 до 0,5 мас. % пероксида водорода и от 0,01 до 0,5 мас. % аскорбиновой кислоты.

В предпочтительном варианте осуществления настоящего изобретения и термические инициаторы, и окислительно-восстановительные инициаторы можно использовать вместе и один или большее количество компонентов использующихся инициирующих соединений можно частично или полностью загрузить предварительно.

Эмульгаторы, стабилизаторы, низкокипящие масла и высококипящие масла сами по себе известны специалистам в данной области техники. Эти соединения можно использовать по отдельности или в виде смесей.

Типичные эмульгаторы в дополнение к стабилизирующему агенту являются анионные эмульгаторы, например, лаурилсульфат натрия, сульфаты натриевой соли тридецилового эфира, натриевая соль диоктилсульфосукцината и натриевые соли алкиларилполиэфирсульфонатов; и неионные эмульгаторы, например, алкилариловые полифиры спиртов и сополимеры этиленоксид-пропиленоксид. Сорбитантриолеат также является подходящим в качестве эмульгатора.

Предпочтительные эмульгаторы описываются следующей общей формулой:

R-O-(CH2-CHR'-O)n-X

в которой R означает C6-C30-алкил,

R' означает водород или метил,

X означает водород или SO3M,

M означает водород или один щелочной металл, и

n является целым числом, равным от 2 до 100.

Подходящие стабилизаторы описаны, например, в ЕР-А 172025 или ЕР-А 172724. Предпочтительными стабилизаторами являются сополимеры стеарилметакрилата и метакриловой кислоты.

Подходящими высококипящими маслами являются, например, 2-этилгексилстеарат и подвергнутая термической гидрообработке тяжелая нафта, и подходящими низкокипящими маслами являются, например, деароматизированные алифатические углеводороды или минеральные масла, обладающие низкой вязкостью.

В предпочтительном варианте осуществления настоящего изобретения при полимеризации в обратной эмульсии соединение A полностью или частично добавляют к масляной фазе.

При полимеризации в обратной эмульсии температуру можно поддерживать постоянной или ее даже можно повышать. Повышение температуры можно провести непрерывно или ступенчато. Например, температуру во время полимеризации можно повышать со скоростью, равной от 0,1 до 10°C/мин, предпочтительно от 0,5 до 3°C/мин. Повышение температуры регулируют с помощью скорости прибавления инициатора. Начальное значение температуры может составлять от 0 до 30°C, предпочтительно от 10 до 20°C.

В другом варианте осуществления настоящего изобретения температуру при полимеризации в обратной эмульсии поддерживают постоянной (холодная методика); температура равна от 0 до 30°C, предпочтительно от 10 до 20°C. В другом варианте осуществления настоящего изобретения температуру поддерживают постоянной в более высоком температурном диапазоне (горячая методика). Температура при полимеризации равна от 40 до 150°C, предпочтительно от 70 до 120°C.

В особенно предпочтительном варианте осуществления настоящего изобретения температуру при полимеризации в обратной эмульсии поддерживают постоянной, температура равна не ниже 40°C, предпочтительно от 50 до 90°C.

Если в контексте настоящего изобретения температуру при полимеризации поддерживают постоянной, в особенности при полимеризации в обратной эмульсии, это означает, что температуру поддерживают при постоянном значении с начала полимеризации. При колебаниях, составляющих +/-5°C, предпочтительно +/-2°C и более предпочтительно +/-1°C, во время проведения полимеризации температура считается постоянной температурой (указаны отклонения от желательного значения постоянной температуры). Температуру поддерживают постоянной до завершения полимеризации, что предпочтительно означает степень превращения использующихся мономеров, составляющую более 90%, более предпочтительно более 95 мас. % и особенно предпочтительно полное превращение (100 мас. %). Температуру можно поддерживать постоянной путем отведения тепла реакции с помощью охлаждения. Началом полимеризации обычно является добавление полимеризации инициатора, предпочтительно добавление окислительно-восстановительной инициирующей системы. Обычно систему сначала нагревают до желательной температуры и постоянная температура обеспечивается при перемешивании. Затем добавляют инициатор полимеризации, в результате чего начинается полимеризация. В одном варианте осуществления настоящего изобретения температуру поддерживают постоянной при значении, превышающем температуру плавления использующегося ассоциативного мономера.

В предпочтительном варианте осуществления настоящего изобретения полимеризация начинается при низких температурах и они повышаются во время полимеризации, как это описано выше, пока не установится заданная температура и затем температуру полимеризации поддерживают постоянной путем охлаждения.

Настоящее изобретение предпочтительно относится к содержащим поверхностно-активное вещество щелочным составам, содержащим по меньшей мере один загуститель, соответствующий настоящему изобретению, в соответствии с приведенными выше определениями. Значение pH состава равно от 7 до 13.

Обратная дисперсия, соответствующая настоящему изобретению, включающая содержащие кислое или щелочное поверхностно-активное вещество водные составы может включать дополнительные ингредиенты, известные специалистам в данной области техники. Подходящие ингредиенты включают одно или большее количество веществ, выбранных из группы, включающей добавки для улучшения моющего действия, отбеливатели, активаторы отбеливания, ферменты, электролиты, неводные растворители, модификаторы pH, отдушки, носители отдушек, флуоресцирующие вещества, красители, гидротропы, ингибиторы пенообразования, силиконовые масла, агенты, препятствующие повторному осаждению, оптические отбеливатели, средства, подавляющие образование серой окраски, противоусадочные агенты, агенты, препятствующие сминанию, ингибиторы переноса красителей, активные противомикробные ингредиенты, гермициды, фунгициды, антиоксиданты, ингибиторы коррозии, антистатики, средства, содействующие глажению, гидрофобизирующие и пропитывающие агенты, агенты, препятствующие набуханию и скольжению, снижающие трение, поглотители УФ-излучения и соединения-смягчители ткани.

В одном варианте осуществления настоящего изобретения содержащие поверхностно-активное вещество составы содержат менее 1 мас. % обратной дисперсии (в пересчете на весь состав), катионный полимер обратной дисперсии получают путем полимеризации в обратной эмульсии при повышенной температуре. Предпочтительно, если состав содержит от 0,01 до <1 мас. % загустителя.

Настоящее изобретение также относится к применению содержащего поверхностно-активное вещество кислого состава, соответствующего настоящему изобретению, в косметических средства для волос, для укладки волос, в качестве шампуня, в качестве мягчительного средства, в качестве кондиционера, в качестве крема для кожи, в качестве геля для душа, в качестве смягчителя для ткани для прачечных или в качестве кислого моющего средства, предпочтительно для туалетов или ванн.

Настоящее изобретение также относится к применению содержащего поверхностно-активное вещество щелочного состава в качестве жидкой композиции для стирки или в качестве моющего средства для машинной или ручной стирки.

Настоящее изобретение также относится к применению загустителя, соответствующего настоящему изобретению, в качестве модификатор вязкости, для оптимизации разбавления при сдвиге, в качестве загущающего агента, для стабилизации суспендированных компонентов, содержащих частицы, обладающие размером, находящимся в диапазоне от нанометров до миллиметров, и/или в содержащих поверхностно-активное вещество кислых или щелочных составах.

Настоящее изобретение ниже иллюстрируется с помощью примеров.

В примерах используются следующие аббревиатуры:

Примеры

Общие методики исследований

Если не указано иное, в приведенных ниже примерах используются следующие общие методики исследований:

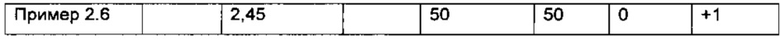

Определение вязкости в водных средах

В соответствии с методиками, описанными в стандартах DIN 51550, DIN 53018, DIN 53019, для измерения вязкостей, приведенных в мПа⋅с в представленных ниже таблицах, используют модифицированный вискозиметр Brookfield model DV II, если не указано иное, при скорости, равной 10 или 60 об/мин, и со шпинделями №2, 3 или 6.

Определение вязкости при 25°C в 1 мас. % водном растворе продукта (около 50 мас. % активного полимера) - Вязкость по Брукфилду измеряют с помощью вискозиметра Brookfield DVII, снабженного шпинделем №3, при скорости, равной 10 об/мин. Исследование проводят в деионизированной воде при 25°C. Начальная вязкость определяется, как вязкость по Брук-филду, измеренная через 35 мин после приготовления образца.

Определение вязкости при 25°C в водном растворе, содержащем 0,4 мас. % продукта (около 50 мас. % активного полимера) и 100 частей на миллион хлорида кальция - Вязкость по Брукфилду измеряют с помощью вискозиметра Brookfield DVII, снабженного шпинделем №2, при скорости, равной 60 об/мин. Исследование проводят в 100 частей на миллион растворе хлорида кальция в деионизированной воде при 25°C. Начальная вязкость определяется, как вязкость по Брукфилду, измеренная через 2 ч после приготовления образца.

Определение фазовой стабильности и вязкости по Брукфилду

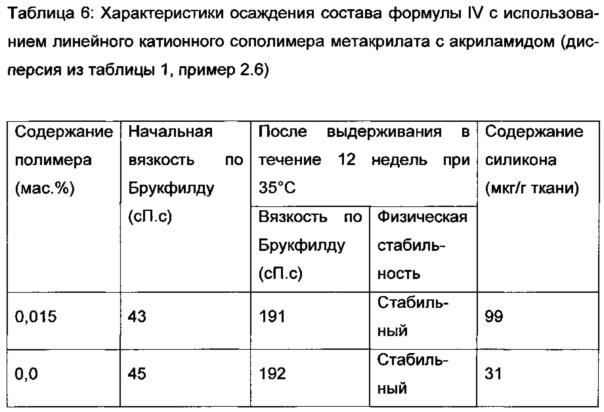

Вязкость по Брукфилду измеряют с помощью вискозиметра Brookfield DV-Е, снабженного шпинделем LV2, при скорости, равной 60 об/мин. Исследование проводят в соответствии с инструкциями для прибора. Начальная вязкость определяется, как вязкость по Брукфилду, измеренная через 24 ч после приготовления образца. Образцы хранят в стеклянных сосудах с винтовыми крышками и состаривают в покое в камере, в которой поддерживается постоянная температура, равная 35°C. Физическую стабильность определяют путем осмотра продукта в стеклянном сосуде в состоянии покоя. Продукты считают стабильными, если на дне сосуда не обнаруживается светлый слой. Продукты считают нестабильными, если на дне сосуда обнаруживается светлый слой. Вязкость по Брукфилду состаренного образца измеряют после проводимого вручную переворачивания сосуда для гомогенизации образца.

Определение углового коэффициента вязкости

Подкисленную воду готовят с помощью гравиметрической методики путем добавления около 0,1 частей на миллион хлористоводородной кислоты к деионизированной воде. В указанной подкисленной воде готовят серию водных растворов полимера с разбавлениями по логарифмической шкале, охватывающей диапазон концентраций полимера от 0,01 до 1 мас. %. Каждый раствор полимера готовят с помощью гравиметрической методики путем смешивания полимера и растворителя в смесителе SpeedMixer DAC 150 FVZ-K (выпускается фирмой FlackTek Inc. of Landrum, South Carolina) в течение 1 мин при 2500 об/мин в чашке Мах 60 или Мах 100 с получением водного раствора полимера необходимой массовой концентрации. Вязкость в зависимости от скорости сдвига для раствора каждого полимера измеряют при 40 разных скоростях сдвига с помощью реометра Anton Paar с измерительной насадкой DSR 301 и концентрическими цилиндрами. Используют шаг по времени в логарифмической шкале, находящийся в диапазоне от 180 до 10 с, и скорость сдвига при измерениях равна от 0,001 до 500 1/с (измерения проводят, начиная с низкой скорости сдвига с переходом к высоким скоростям сдвига).

Вязкости, равные 0,2 Па⋅с и более, при скорости сдвига, равной 0,01 1/с, в зависимости от массового содержания полимера в % в растворе полимера в водном растворителе аппроксимируют с помощью уравнения Y=bXa, где X означает концентрацию полимера в растворе, Y означает вязкость раствора полимера, b означает экстраполированную вязкость раствора полимера, где X экстраполируют на 1 мас. % и показатель экспоненты а означает масштабный множитель для зависимости вязкости полимера от концентрации, в настоящем изобретении определенный, как угловой коэффициент вязкости в диапазоне концентрации полимера, в котором показатель экспоненты а обладает наибольшим значением. Диапазон вязкостей аппроксимируют уравнением и полученные параметры аппроксимации приведены в таблице 1.

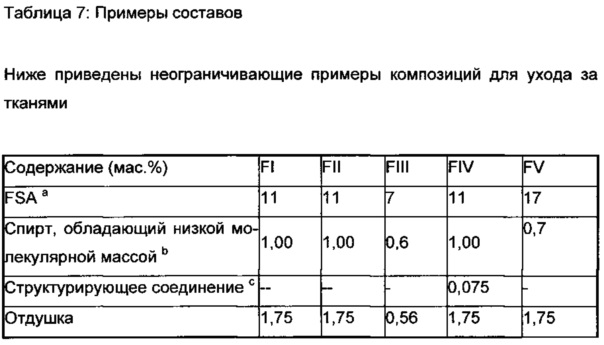

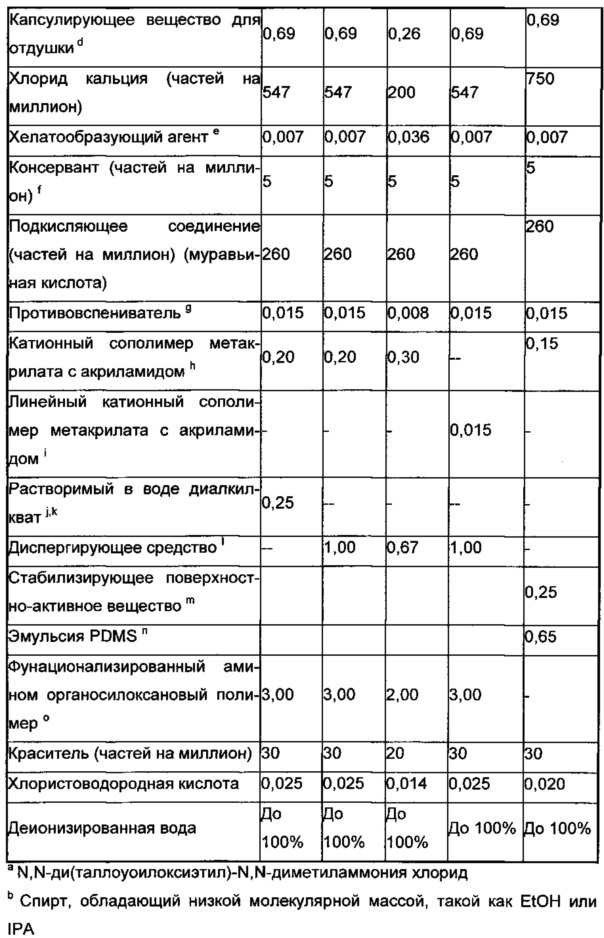

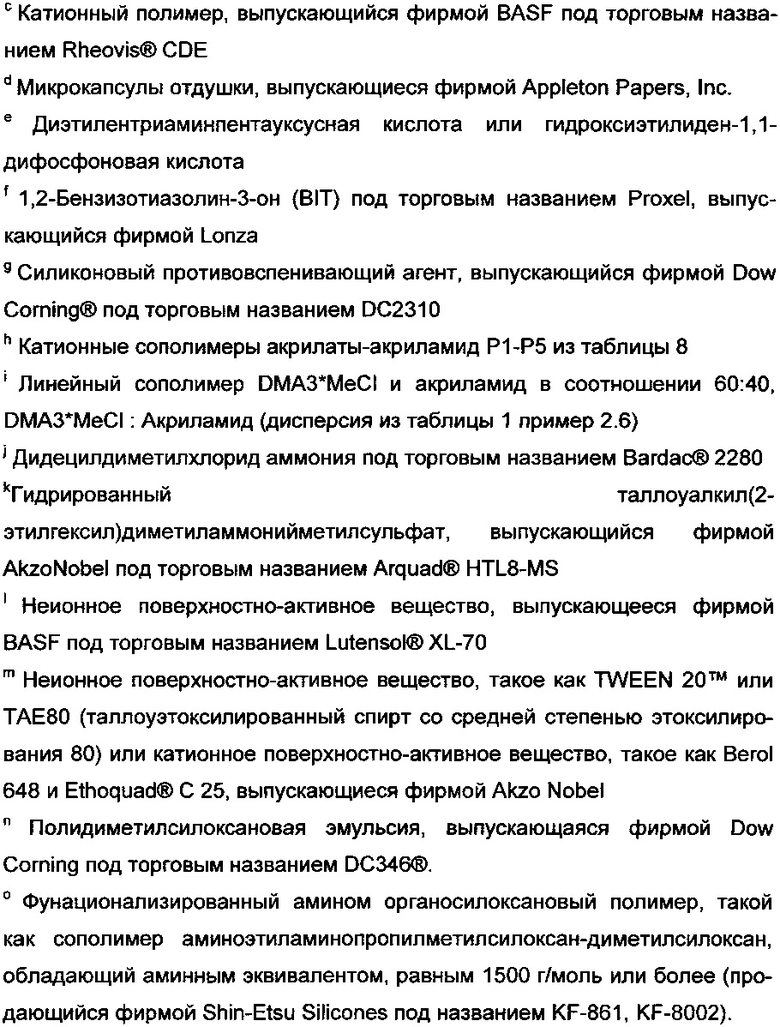

Применение полимеров, соответствующих настоящему изобретению, в стандартном составе смягчителей для ткани

W3: Получение метосульфата метилтрис(гидроксиэтил)аммонийдиталлоу жирной кислоты (частично гидрированного), смягчителя для ткани (содержание активных ингредиентов равно 5,5%)

Мягчитель для ткани обладает значением pH, равным 2,7, и содержит 5,5 мас. % метосульфата метилтрис(гидроксиэтил)аммонийдиталлоу жирной кислоты (частично гидрированного) и 94,5 мас. % деминерализованной воды.

Добавление 1 мас. % дисперсии (около 50 мас. % активного полимера) к составам W3 смягчителя для ткани

Загуститель при комнатной температуре постепенно добавляют к конкретному составу смягчителя для ткани и перемешивают до гомогенизации состава.

Вязкость по Брукфилду измеряют через 2 ч после приготовления с помощью вискозиметра Brookfield model DV II при скорости, равной 10 об/мин, с использованием указанного шпинделя №6 и приводят в мПа⋅с. Результаты приведены в таблице 4.

Определение содержания растворимых и нерастворимых частей мономера с использованием аналитической ультрацентрифуги (AUC)

Для определения содержания растворимых и нерастворимых частей полимера проводят эксперименты по фракционированию с использованием аналитической ультрацентрифуги. Исследование скорости осаждения проводили с использованием Beckman Optima XL-I (Beckman Instruments, Palo Alto, USA) с помощью интерференционной оптической детектирующей системы (длина волны 675 нм). Образцы исследовали при концентрациях полимера ниже критической перекрывающейся концентрации полимера с использованием раствора соли для обеспечения экранирующего эффекта полиэлектролита. Скорость центрифугирования меняли в диапазоне от 1000 об/мин до 45000 об/мин.

Коэффициент седиментации, определенный как медианное значение для каждой фракции, и концентрацию осадившейся фракции определяли с помощью стандартного программного обеспечения для анализа (SEDFIT) с использованием плотности и вязкости растворителя и удельного инкремента показателя преломления полимера. Коэффициент седиментации приведен в единицах Сведберга (1 ед. Сведберга=10-13 с). Стандартное отклонение для определения масс фракций и коэффициентов седиментации для растворимых в воде и сшитых набухающих в воде полимеров равно 3%, 10% и до 30% соответственно.

Исследование тканей и методика приготовления образчиков ткани

Ткани исследовали при стирке с верхней загрузкой (NA Top Load) с использованием стиральных машин серии Kenmore FS 600 и/или 80. Стиральные машины работали при следующих условиях: температура стирки/полоскания 90°F/60°F, жесткость воды 6 гран/галлон, нормальный цикл и средняя загрузка (17 галлонов). Тюки ткани состояли из 5,5 фунтов чистой ткани, состоящей из 100% хлопка. Исследуемые образчики ткани включают в этот тюк и они представляют собой содержащие 100% хлопка махровые полотенца Euro Touch (приобретенные у фирмы Standard Textile, Inc. Cincinnati, OH). До проведения исследования пучки очесывают по методике Fabric Preparation-Stripping и Desizing. Под поверхность воды заполненной по меньшей мере наполовину машины добавляют не содержащее красителей и отдушек жидкое моющее средство (1х рекомендованная доза). После превращения добавления воды и начала перемешивания в машине вносят чистый тюк ткани. Когда машина почти заполнена водой для полоскания и до начала перемешивания медленно добавляют исследуемую композицию для ухода за тканью (1х доза), так чтобы исследуемая композиция для ухода за тканью непосредственно не соприкасалась с исследуемыми образчиками ткани и тюком ткани. После завершения цикла стирка/полоскание каждый влажный тюк ткани переносят в соответствующую сушилку. Использую сушилку промышленной серии Maytag (или эквивалентную) с установленным временем сушки хлопка при сильном нагреве, равным 55 мин. После прекращения сушки из каждого тюка ткани вынимают 12 махровых полотенец для анализа активных отложений. Затем ткани на 24 ч помещают в камеру для сортировки при постоянной температуре/относительной влажности (70°F, относительная влажность 50%) и затем оценивают мягкость и/или содержание активных отложений.

Процедура Fabric Preparation-Stripping и Desizing включает стирку тюка ткани (5,5 фунтов ткани, состоящей из 100% хлопка), включающих исследуемые образчики ткани, состоящей из 100% хлопка махровые полотенца Euro Touch, с помощью 5 последовательных циклов стирки с последующим циклом сушки. Для очесывания/расшлихтовки исследуемых образчиков ткани и чистого тюка ткани (1х рекомендованная доза на каждый цикл стирки) используют высокоэффективное жидкое моющее средство ААТСС (American Association of Textile Chemists и Colorists). Условия стирки являются следующими: стиральные машины серии Kenmore FS 600 и/или 80 (или эквивалентные) со следующими параметрами: температура стирки/полоскания 90°F/60°F, жесткость воды 0 гран/галлон, нормальный цикл стирки и средняя загрузка (17 галлонов). Таймер сушилки установлен на 55 мин сушки хлопка при сильном нагреве.

Методика определения содержания силикона

Силикон экстрагируют из около 0,5 г ткани (предварительно обработанной в соответствии с методикой обработки исследуемых образчиков ткани) с помощью 12 мл смеси 50:50 толуол: метилизобутилкетон или смеси 15:85 этанол: метилизобутилкетон во флаконах объемом 20 мл для исследования сцинтилляции. Содержимое флаконов перемешивают с помощью импульсного устройства для взбалтывания в течение 30 мин. Определение содержания силикона в экстракте проводят с помощью оптической эмиссионной спектрометрии с индуктивно связанной плазмой (ICP-OES). Для исследования с помощью ICP используют калибровочные стандарты с известной концентрацией силикона, изготовленные из силикона такого же или структурно сравнимого типа, как и исследуемые продукты. Рабочий диапазон методики составляет 8-2300 мкг силикона на 1 г ткани. Концентрации, превышающие 2300 мкг силикона на 1 г ткани, можно исследовать с использованием последующего разбавления. Индекс эффективности осаждения силикона определяют путем расчета отношения выраженного в процентах количества силикона, извлеченного по указанной выше методике, к количеству, выделенному с помощью составов, полученных в примерах. Исследование проводят с помощью махровых полотенец (полотенца EuroSoft towel, производства фирмы Standard Textile, Inc, Cincinnati, OH), которые были обработаны по методике стирки, описанной в настоящем изобретении.

Стабилизирующие агенты, использованные в примерах

Стабилизирующий агент A (неионный блок-сополимер): PEG-75-диполи-ω-гидроксистеарат.

Стабилизирующий агент B представляет собой неионный ABA-блок-сополимер обладают молекулярной массой, равной около 5000 г/моль, и значением показателя гидрофобно-липофильного баланса (ГЛБ), равным от 5 до 6, где блок A основан на полигидроксистеариновой кислоте и блок B основан на полиалкиленоксиде, который содержит около 15 этиленоксидных звеньев.

Стабилизирующий агент C (неионный блок-сополимер): PEG-30 диполи(12-гидроксистеариновая кислота)

Стабилизирующий агент D (неионный блок-сополимер): алкидполиэтиленгликоль-полиизобутеновое стабилизирующее поверхностно-активное вещество, обладающее значением ГЛБ, равным 5-7

Сравнительный пример 1 (CE1)

Синтез катионного полимера

Водную фазу растворимых в воде компонентов получают путем смешивания следующих компонентов:

1,23 г (0,5 част./100 част., мономера) моногидрата лимонной кислоты,

0,7 г (0,29 част./100 част., мономера) водного раствора пентанатрийдиэтилентриаминпентаацетата,

43,78 г (17,85 част./100 част., мономера) воды,

29,56 г (0,12 част./100 част., мономера) метилен-бисакриламида (1% водный раствор),

8,0 г (0,02 част./100 част., мономера) тетрааллиламмония хлорида (ТААС) (5% водный раствор),

8,0 г (0,02 част./100 част., мономера) гипофосфита натрия (5% водный раствор), и

326,66 г (100,0 част./100 част., мономера) кватернизованного метилхлоридом диметиламиноэтилакрилата.

Масляную фазу получают путем смешивания следующих компонентов:

8,0 г (2,45 част./100 част., мономера) сорбитантриолеата (75% в деароматизированном алифатическом углеводороде, обладающем температурой кипения, находящейся в диапазоне от 160°C до 190°C)

67,8 г (5,22 част./100 част., мономера) полимерного стабилизатора (сополимер стеарилметакрилат-метакриловая кислота: (18,87% в растворителе)

151,29 г (61,75 част./100 част., мономера) 2-этилгексилстеарата, и

60,2 г (24,57 част./100 част., мономера) деароматизированного алифатического углеводородного растворителя, обладающего температурой кипения, находящейся в диапазоне от 160°C до 190°C.

Эти две фазы смешивают в соотношении 41,8 частей масляной фазы на 58,2 части водной фазы при большом сдвиговом усилии и получают эмульсию типа вода-в-масле. Полученную эмульсию типа вода-в-масле переносят в реактор, снабженный трубкой для продувки азотом, мешалкой и термометром. Эмульсию продувают азотом для удаления кислорода.

Полимеризацию проводят путем проводимого порциями добавления окислительно-восстановительной пары - метабисульфита натрия и трет-бутилгидропероксида, так чтобы температура повышалась со скоростью, равной 2°C/мин.

После установления необходимой температуры свободнорадикальный инициатор (2,2'-азобис(2-метилбутиронитрил), CAS: 13472-08-7) добавляют в две стадии (вторую стадию добавления проводят через 45 мин) и эмульсию выдерживают при 85°C в течение 75 мин.

Проводят вакуумную дистилляцию для удаления воды и летучего растворителя и получают конечный продукт, содержащий 50% полимерных твердых веществ.

К этому продукту прибавляют 34,3 г (14,0 част./100 част., мономера) алкок-силата жирного спирта [спирт C6-C17(вторичный) поли(3-6)этоксилат: 97% этоксилата вторичного спирта +3% поли(этиленоксида)], (CAS No. 84133-50-6)..

Сравнительный пример 2 (CE2)

Синтез катионного полимера

Этот пример иллюстрирует получение подходящего катионного полимера.

Водную фазу растворимых в воде компонентов получают путем смешивания следующих компонентов:

1,88 г (0,5 част./100 част., мономера) моногидрата лимонной кислоты,

1,07 г 0,29 част./100 част., мономера) водного раствора пентанатрийдиэтилентриаминпентаацетата,

220,37 г (58,77 част./100 част., мономера) воды,

3,75 г (0,01 част./100 част., мономера) метилен-бисакриламида (1% водный раствор),

0,75 г (0,2 част./100 част., мономера) муравьиной кислоты

281,25 г (60,0 част./100 част., мономера) кватернизованного метилхлоридом диметиламиноэтилакрилата (DMA3*MeCl 80% водный раствор), и

300,00 г (40,0 част./100 част., мономера) акриламида (50% водный раствор).

Масляную фазу получают путем смешивания следующих компонентов:

12,245 г (2,45 част./100 част., мономера) сорбитантриолеата (75% в деароматизированном алифатическом углеводороде, обладающем температурой кипения, находящейся в диапазоне от 160°C до 190°C)

103,825 г (5,22 част./100 част., мономера) полимерного стабилизатора, сополимера стеарилметакрилат-метакриловая кислота (18,87% в растворителе)

259,14 г (69,1 част./100 част., мономера) 2-этилгексилстеарата, и

99,97 г (26,66 част./100 част., мономера) деароматизированного алифатического углеводородного растворителя, обладающего температурой кипения, находящейся в диапазоне от 160°C до 190°C.

Эти две фазы смешивают в соотношении 37 частей масляной фазы на 63 части водной фазы при большом сдвиговом усилии и получают эмульсию типа вода-в-масле. Полученную эмульсию типа вода-в-масле переносят в реактор, снабженный трубкой для продувки азотом, мешалкой и термометром. Добавляют 0,21 г (0,056 част./100 част., мономера) Wako V59 и эмульсию продувают азотом для удаления кислорода.

Полимеризацию проводят путем проводимого порциями добавления окислительно-восстановительной пары - метабисульфита натрия и трет-бутилгидропероксида, так чтобы температура повышалась со скоростью, равной 2°C/мин. После установления необходимой температуры эмульсию выдерживают при 85°C в течение 60 мин. Затем начинают восстановление оставшегося мономера с помощью 72,7 г (0,25 част./100 част., мономера) трет-бутилгидропероксида (1,29% в растворителе) и 82,2 г (0,25 част./100 част., мономера) метабисульфита натрия (1,14% в эмульсии) (продолжительность загрузки 3 ч).

Проводят вакуумную дистилляцию для удаления воды и летучего растворителя и получают конечный продукт, т.е. дисперсию, содержащую 50% полимерных твердых веществ.

К этому продукту прибавляют 52,5 г (14,0 част./100 част., мономера) Tergitol 15-S-7 (этоксилированный вторичный спирт).

Пример 2

с увеличенным содержанием растворимого полимера улучшенным осаждением и повышенной стабильностью

Синтез катионного полимера

Этот пример иллюстрирует получение подходящего катионного полимера.

Водную фазу растворимых в воде компонентов получают путем смешивания следующих компонентов:

1,88 г (0,5 част./100 част., мономера) моногидрата лимонной кислоты,

1,07 г (0,29 част./100 част., мономера) водного раствора пентанатрийдиэтилентриаминпентаацетата,

220,37 г (58,77 част./100 част., мономера) воды,

3,75 г (0,01 част./100 част., мономера) метилен-бисакриламида (1% водный раствор),

0,75 г (0,2 част./100 част., мономера) муравьиной кислоты

281,25 г (60,0 част./100 част., мономера) кватернизованного метилхлоридом диметиламиноэтилакрилата (DMA3*MeCl 80% водный раствор), и

300,00 г (40,0 част./100 част., мономера) акриламида (50% водный раствор).

Масляную фазу получают путем смешивания следующих компонентов:

45,92 г (2,45 част./100 част., мономера) стабилизирующего агента В (20% в растворителе) в качестве стабилизирующего поверхностно-активного вещества,

103,825 г (5,22 част./100 част., мономера) полимерного стабилизатора, сополимера стеарилметакрилат-метакриловая кислота (18,87% в растворителе),

295,13 г (78,7 част./100 част., мономера) 2-этилгексилстеарата, и

30,3 г (8,08 част./100 част., мономера) деароматизированного алифатического углеводородного растворителя, обладающего температурой кипения, находящейся в диапазоне от 160°C до 190°C.

Эти две фазы смешивают в соотношении 37 частей масляной фазы на 63 части водной фазы при большом сдвиговом усилии и получают эмульсию типа вода-в-масле. Полученную эмульсию типа вода-в-масле переносят в реактор, снабженный трубкой для продувки азотом, мешалкой и термометром. Добавляют 0,38 г (0,1 част./100 част., мономера) Wako V59 и эмульсию продувают азотом для удаления кислорода.

Полимеризацию проводят путем проводимого порциями добавления окислительно-восстановительной пары - метабисульфита натрия и трет-бутилгидропероксида, так чтобы температура повышалась со скоростью, равной 2°C/мин. После установления необходимой температуры эмульсию выдерживают при 85°C в течение 60 мин. Затем начинают восстановление оставшегося мономера с помощью 72,7 г (0,25 част./100 част., мономера) трет-бутилгидропероксида (1,29% в растворителе) и 82,2 г (0,25 част./100 част., мономера) метабисульфита натрия (1,14% в эмульсии) (продолжительность загрузки 3 ч).

Проводят вакуумную дистилляцию для удаления воды и летучего растворителя и получают конечный продукт, т.е. дисперсию, содержащую 50% полимерных твердых веществ.

К этому продукту прибавляют 52,5 г (14,0 част./100 част., мономера) алкок-силата жирного спирта [спирт С6-С17(вторичный) поли(3-6)этоксилат: 97% этоксилата вторичного спирта +3% поли(этиленоксида)], (CAS No. 84133-50-6).

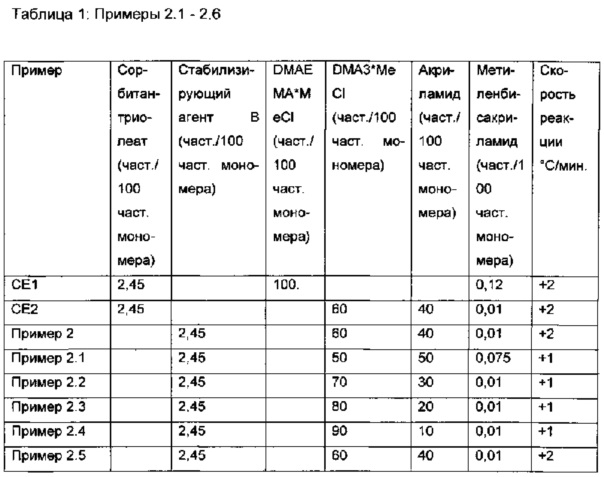

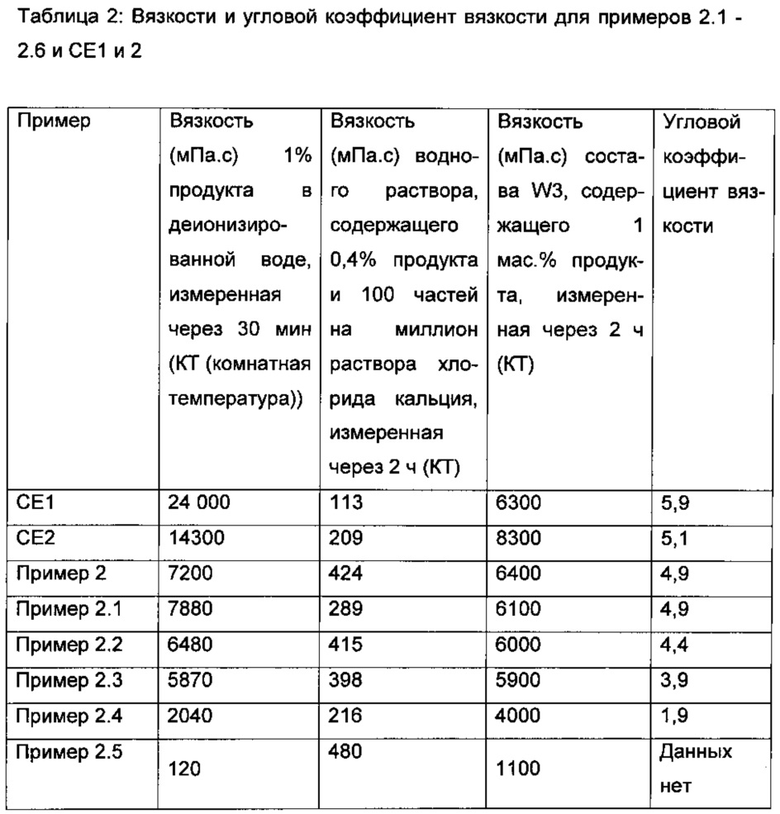

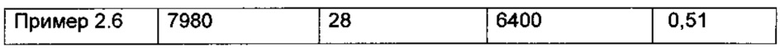

Продукты примеров 2.1-2.6 получают по такой же методике, как описанная выше в примере 2. В примере 2.5 окислительный компонент окислительно-восстановительного инициатора, трет-бутилгидропероксид, в первой половине процедуры полимеризации заменяли на бромат калия и загружали в водную фазу

Примеры 2.1-2.4: соотношение 43 частей масляной фазы на 57 частей водной фазы!

Примеры с использованием стабилизирующих агентов А, С и D давали результаты, сравнимые с полученными при использовании стабилизирующего агента В.

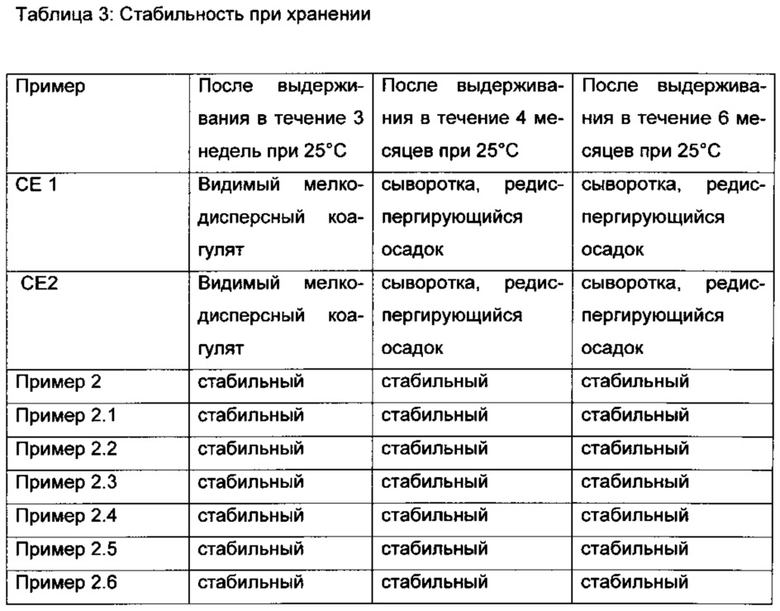

Если после периода хранения на поверхности дисперсии отсутствует растворитель без частиц полимера, называющийся сывороткой, и если отсутствует осадок частиц полимера после хранения при комнатной температуре и отсутствует коагулят, образовавшийся вследствие агрегации 2 или большего количества частиц обратной дисперсии полимера, то ее называют стабильной.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТИОННЫЙ ПОЛИМЕР С ПО МЕНЬШЕЙ МЕРЕ БИМОДАЛЬНЫМ РАСПРЕДЕЛЕНИЕМ МОЛЕКУЛЯРНОЙ МАССЫ | 2017 |

|

RU2735320C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОННОГО ПОЛИМЕРА С ПО МЕНЬШЕЙ МЕРЕ БИМОДАЛЬНЫМ РАСПРЕДЕЛЕНИЕМ МОЛЕКУЛЯРНОЙ МАССЫ | 2017 |

|

RU2734916C2 |

| ЖИДКИЕ ДИСПЕРСИОННЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, ИХ ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 2000 |

|

RU2233150C2 |

| КОМПОЗИЦИЯ И СПОСОБ ОТБОРА УГЛЕВОДОРОДНЫХ ФЛЮИДОВ ИЗ ПОДЗЕМНОГО РЕЗЕРВУАРА | 2013 |

|

RU2618239C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННЫХ ПОЛИМЕРОВ | 2014 |

|

RU2717795C2 |

| ЗАГУСТИТЕЛЬ, СОДЕРЖАЩИЙ ПО МЕНЬШЕЙ МЕРЕ ОДИН КАТИОННЫЙ ПОЛИМЕР | 2012 |

|

RU2632660C2 |

| СПОСОБ ДОБЫЧИ НЕФТИ ТРЕТИЧНЫМИ МЕТОДАМИ | 2013 |

|

RU2644773C9 |

| ВОДНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ХИМИЧЕСКИЙ МИКРОГЕЛЬ, АССОЦИИРОВАННЫЙ С ВОДНЫМ ПОЛИМЕРОМ | 2002 |

|

RU2276161C2 |

| КОМПОЗИЦИЯ И СПОСОБ ОТБОРА УГЛЕВОДОРОДНЫХ ФЛЮИДОВ ИЗ ПОДЗЕМНОГО РЕЗЕРВУАРА | 2013 |

|

RU2670295C1 |

| БЛОКСОПОЛИМЕРЫ ДЛЯ ИЗВЛЕЧЕНИЯ УГЛЕВОДОРОДНЫХ ФЛЮИДОВ ИЗ ПОДЗЕМНОГО МЕСТОРОЖДЕНИЯ | 2009 |

|

RU2502775C2 |

Изобретение относится к обратной дисперсии для содержания в смягчителе для ткани. Обратная дисперсия для получения загустителей и осаждающих средств содержит: i) по меньшей мере один катионный полимер, получаемый полимеризацией: a) по меньшей одного катионного мономера и по меньшей мере одного неионного мономера (соединение А), при этом массовое отношение катионного мономера к неионному мономеру находится в диапазоне от 90/10 до 10/90, b) по меньшей мере одного сшивающего агента (соединение В), где количество сшивающего агента составляет более 0% и менее 0,05 мас.%, c) необязательно по меньшей мере одного агента-переносчика цепи (соединение С), ii) по меньшей мере один стабилизирующий агент, где стабилизирующий агент содержит одно или большее количество гидрофобных звеньев, содержащих более 50 атомов углерода в пересчете на одно гидрофобное звено, iii) по меньшей мере одну масляную фазу. Заявлен также способ получения обратной эмульсии. Технический результат – дисперсия является стабильной при хранении, что обеспечивает ее технологичность, и обладает изменяющимися реологическими свойствами. 2 н. и 14 з.п. ф-лы, 8 табл.

1. Обратная дисперсия для получения загустителей и осаждающих средств, содержащая

i) по меньшей мере один катионный полимер, получаемый полимеризацией

a) по меньшей одного катионного мономера и по меньшей мере одного неионного мономера (соединение А), при этом массовое отношение катионного мономера к неионному мономеру находится в диапазоне от 90/10 до 10/90,

b) по меньшей мере одного сшивающего агента (соединение В), где количество сшивающего агента составляет более 0% и менее 0,05 мас.%,

c) необязательно по меньшей мере одного агента-переносчика цепи (соединение С),

ii) по меньшей мере один стабилизирующий агент, где стабилизирующий агент содержит одно или большее количество гидрофобных звеньев, содержащих более 50 атомов углерода в пересчете на одно гидрофобное звено,

iii) по меньшей мере одну масляную фазу.

2. Обратная дисперсия по п. 1, в которой количество сшивающего агента находится в диапазоне от 0,0075% до 0,01 мас.% в пересчете на полное количество соединений А-С.

3. Обратная дисперсия по п. 1, в которой катионный мономер выбирается из соединений формулы (I)

в которой

R1 означает Н или С1-С4-алкил,

R2 означает Н или метил,

R3 означает С1-С4-алкилен,

R4, R5 и R6 все независимо означают Н или C1-С30-алкил, X означает -О- или -NH-, и

Y означает Cl; Br; I; гидросульфат или метосульфат.

4. Обратная дисперсия по п. 1, в которой катионным мономером является 2-(акрилоилокси)этил]триметиламмония хлорид.

5. Обратная дисперсия по п. 1, в которой неионный мономер выбирается из N-винилпирролидона, N-винилимидазола или соединения формулы (II)

,

,

в которой

R7 означает Н или C1-C4-алкил,

R8 означает Н или метил, и

R9 и R10 независимо друг от друга означают Н или C1-С30-алкил.

6. Обратная дисперсия по п. 1, в которой неионным мономером является акриламид.

7. Обратная дисперсия по п. 1, в которой соединение В выбирается из дивинилбензола; тетрааллиламмония хлорида; аллилакрилатов; аллилметакрилатов; диакрилатов и диметакрилатов гликолей или полигликолей; бутадиена; 1,7-октадиена; аллилакриламидов или аллилметакриламидов; бисакриламидоуксусной кислоты; N,N'-метиленбисакриламида или полиолполиаллиловых простых эфиров.

8. Обратная дисперсия по п. 1, в которой соединение С выбирается из меркаптанов, молочной кислоты, муравьиной кислоты, изопропанола или гипофосфитов.

9. Обратная дисперсия по п. 1, в которой стабилизирующий агент обладает блочной, привитой или гребенчатой структурой.

10. Обратная дисперсия по п. 1, в которой стабилизирующий агент обладает блочной структурой ABA на основе полигидроксистеариновой кислоты в качестве блока А и полиалкиленоксида в качестве блока В.

11. Обратная дисперсия по п. 1, в которой от 10% до 100 мас.% в пересчете на полную массу катионного полимера составляют растворимые в воде полимеры.

12. Обратная дисперсия по п. 11, в которой растворимые в воде полимеры катионного полимера обладают коэффициентом седиментации в водных средах, равным от 0,1 до 100 ед. Сведберга.

13. Обратная дисперсия по п. 1, в которой от 0 до 90 мас.% в пересчете на полную массу катионного полимера составляют сшитые набухающие в воде полимеры.

14. Обратная дисперсия по п. 13, в которой сшитые набухающие в воде полимеры обладают коэффициентом седиментации в водных средах, равным более 300 ед. Сведберга.

15. Обратная дисперсия по любому из пп. 1-14, где обратная дисперсия показывает угловой коэффициент вязкости в водных средах, равный от около 3,7 до около 6,5, от около 3,9 до около 6, от около 4 до около 5,5, от около 4 до около 4,2.

16. Способ получения обратной дисперсии, включающей

i) по меньшей мере один катионный полимер, получаемый полимеризацией,

a) по меньшей мере одного катионного мономера и по меньшей мере одного неионного мономера, при этом массовое отношение катионного мономера к неионному мономеру находится в диапазоне от 90/10 до 10/90,

b) по меньшей мере одного сшивающего агента, где количество сшивающего агента составляет более 0% и менее 0,05 мас.%,

c) необязательно по меньшей мере одного агента-переносчика цепи,

ii) по меньшей мере один стабилизирующий агент, где стабилизирующий агент содержит одну или большее количество гидрофобных цепей, содержащих более 50 атомов углерода,

iii) по меньшей мере одну масляную фазу,

где обратную дисперсию получают путем полимеризации в обратной эмульсии, необязательно с последующей дистилляцией с помощью методики жидких дисперсионных полимеров.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| GB 2002400 A, 21.02.1979 | |||

| Ограничитель напряжения | 1958 |

|

SU126528A1 |

| Передача с изменяемым передаточным отношением со звездочкой переменного диаметра | 1983 |

|

SU1482515A3 |

| НОВЫЙ КОНЦЕНТРИРОВАННЫЙ ИНВЕРСНЫЙ ЛАТЕКС, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2403265C2 |

Авторы

Даты

2017-09-07—Публикация

2013-04-29—Подача