МПК F01K 17/06 - рекуперация энергии пара в паросиловых установках, например, использование отработавшего пара для сушки твердого топлива, сжигаемого в той же установке

МПК F23G 5/00 - сжигание отходов или низкосортных топлив,

5/027 - со стадией пиролиза или газификации

5/04 - сушка

5/08 - с дополнительным нагревом

5/20 - со сжиганием во вращающихся или колеблющихся барабанах

5/46 - рекуперация тепла

МПК F28C 3/00 - Прочие теплообменные аппараты непосредственного контакта

3/18 - …мелкораздробленный твердый материал движется во вращающихся барабанах

Изобретение относится к биоэнергетике, а именно к электроэнергетике на основе возобновляемых источников энергоресурсов и местных видов топлива, в частности биомассы, децентрализованному электроснабжению, а также к переработке и утилизации твердых органических, в том числе бытовых отходов.

Приоритетным направлением научно-технического прогресса в энергетике является создание и развитие эффективных технологий использования местных энергоресурсов, в том числе новых видов топлива, получаемых из различных видов биомассы, для построения устойчивой системы децентрализованного энергоснабжения с сопутствующим решением задачи утилизации твердых городских (бытовых) отходов.

Под биомассой понимаются все виды вещества растительного и животного происхождения, продукты жизнедеятельности организмов и органические отходы, образующиеся в процессах производства, потребления продукции и на этапах технологического цикла отходов (ГОСТ Р 52808-2007. Нетрадиционные технологии. Энергетика биоотходов. Термины и определения), а под топливной биомассой - твердая первичная биомасса, твердые отходы переработки первичной биомассы, твердые городские (бытовые) отходы (ТБО), которые могут быть использованы в качестве энергетического сырья.

Биомасса как энергоресурс относится к низкосортным видам топлива с высокой относительной влажностью (до 85% и более), малой энергетической плотностью, низкой теплотой сгорания, неоднородностью фракционного состава, при этом обладает следующими преимуществами по сравнению с ископаемыми углеродсодержащими видами сырья (нефть, природный газ, уголь, торф, горючие сланцы):

- возобновляемостью, т.е. нейтральностью по выбросу СО2 (по отношению к балансу углекислого газа в атмосфере), что снижает антропогенную нагрузку на окружающую среду;

- почти полным отсутствием серы, что снимает проблему кислотных осадков, а также других вредных для оборудования и окружающей среды химических элементов и соединений;

- распространенностью и доступностью.

Энергетическое использование биомассы предполагает либо непосредственное сжигание, либо производство промежуточных энергоносителей: твердых, газообразных или жидких биотоплив.

Биомасса может использоваться для получения энергии без дополнительной обработки, что относится к рафинированной или подготовленной по параметрам (гранулометрическому, или фракционному составу, влажности, зольности, насыпной плотности и др.) в соответствии с техническими условиями топливной биомассе, либо с минимальной подготовкой применительно к нерафинированной некондиционной биомассе, которая представляет собой дешевый (с низкой, нулевой или отрицательной стоимостью) и практически не используемый в настоящее время источник местных энергоресурсов.

Получение из твердой биомассы электроэнергии, представляющей собой универсальный вид энергии высокого качества, базируется как на традиционных способах прямого сжигания, так и на современных термохимических технологиях /ГОСТ Р 54531-2011 Нетрадиционные технологии Возобновляемые и альтернативные источники энергии. Термины и определения/ и осуществляется посредством применения теплоэлектростанций (ТЭС), в частности, конденсационных электростанций, однако их электрический КПД, особенно в части энергоустановок малой мощности, крайне невысок и возможности его роста в рамках существующих технологий ограничены ввиду того, что большая часть энергии приходится на отводимое, так называемое «сбросное» тепло, которое часто на практике эффективно использовать невозможно или затруднительно.

Известны способы и устройства получения электроэнергии (электрогенерации) в энергоустановке - тепловой электростанции (ТЭС), преобразующей энергию горения твердого топлива, в частности, биомассы, в энергию пара по технологиям прямого сжигания - в неподвижном слое, в псевдоожиженном (кипящем и циркулирующем) слое, пылевое сжигание (в факеле, в вихре) - применительно к виду используемого топлива и тепловой мощности котельного агрегата с дальнейшим преобразованием энергии пара в механическую энергию тепловой машины (в частности, паровой машины, в т.ч. турбины) и связанного с ней электрогенератора /Справочник. «Котельные и электростанции на биотопливе. Современные технологии получения тепловой и электрической энергии с использованием различных видов биомассы». Овсянко А.Д., Печников С.А., Санкт-Петербург, Биотопливный портал WOOD-PELLETS.COM. 2008 г. 360 с. с илл.; «Применение энергии биомассы для отопления и горячего водоснабжения в Республике Беларусь. Методические рекомендации по применению передовой практики. Часть А: Сжигание биомассы.» - ЭСКО. Электронный журнал энергосервисной компании «Экологические системы», №2, февраль, 2006/. Так как топливная биомасса и образующийся при ее сжигании топочный (дымовой) газ содержат элементы, которые могут вызвать повреждение двигателя, такие как частицы зольной пыли, металлы и хлорные примеси, современные технологии производства энергии посредством сжигания биомассы основаны на использовании процессов с замкнутым циклом, где процессы сжигания и производства энергии разделяются посредством передачи тепла горячего дымового газа на теплоноситель, используемый во вторичном цикле, что позволяет уменьшить объем вредных выбросов.

Для прямого сжигания разработано и широко используется достаточно простое оборудование, такое как котлы, представляющие собой сочетание топок различных конструкций с теплообменниками между горячими дымовыми газами и рабочим телом. Топки установок для сжигания обычно оснащены механическим или пневматическим устройством подачи топлива и оборудованы системами контроля технологических процессов, обеспечивающими автоматизацию процесса эксплуатации.

Так, известным распространенным примером технического осуществления способа электрогенерации на основе прямого сжигания биомассы является технологический процесс, реализуемый в работе традиционной паротурбинной конденсационной электростанции /см. указанный выше Справочник. «Котельные и электростанции на биотопливе. …», с. 152-230; Трухний А.Д., Лосев С.М. «Стационарные паровые турбины», М., 1981/ в составе паросиловой (паротурбинной) установки с электрогенератором, а также участка топливоподготовки и хранения.

На участке топливоподготовки и хранения исходная биомасса, как правило, не полностью соответствующая техническим условиям технологии сжигания, т.е некондиционная, подготавливается в рамках технологических механических операций измельчения, очистки и сортировки, а также сушки (подсушивания). Для обеспечения бесперебойной работы участок содержит топливный механизированный секционированный склад для хранения оперативного запаса подготовленного сырья, а также технологический транспорт (транспортер сырья) необходимого типа и производительности (ленточные и скребковые транспортеры и нории, гибкие и негибкие шнеки, стокерные полы, системы пневмотранспорта).

Подготовленная биомасса с топливного склада подается транспортером в бункер и далее сжигается в топке - камере сгорания котла (парогенератора), превращая питательную воду в сухой насыщенный пар, который в свою очередь поступает (как правило, в перегретом состоянии) по паропроводу к паровой турбине. Расширяясь в ней, пар вращает ее ротор, соединенный с ротором электрогенератора, который вырабатывает электрический ток. Отработанный пар поступает в конденсатор - теплообменник, по трубкам которого непрерывно протекает холодная вода, подаваемая циркуляционным насосом из водоема или специального охладительного устройства (градирни). Пар конденсируется в межтрубном пространстве и стекает вниз, конденсат подается в деаэратор и питательным насосом возвращается в котел, чем замыкается технологический пароводяной цикл преобразования химической энергии топлива в механическую энергию вращения ротора турбоагрегата. Дымовые газы, отдав основную часть теплоты питательной воде, поступают на трубы водяного экономайзера и воздухоподогреватель, отдавая тепло питательной воде и воздуху для горения топлива, и далее с помощью дымососа через электрофильтры, улавливающие летучую золу, и дымовую трубу в атмосферу.

Известны также варианты описанного выше способа электрогенерации, где вместо паротурбинной установки (ПТУ) может использоваться иной тип тепловой (паровой) машины с замкнутым циклом, а именно, паровой поршневой двигатель (ППД), паровая винтовая машина (ПВМ), тепловая турбина органического цикла Ренкина (ORC) и др. /см. указанный выше источник: Применение энергии биомассы…, разд. 4/.

Наиболее существенные недостатки способов получения электроэнергии на основе технологий прямого сжигания биомассы:

- низкий общий и электрический КПД (существенные тепловые потери), что не позволяет на их основе строить устойчивую энергетическую систему;

- не решена проблема вредных выбросов в атмосферу (золы уноса, содержащей тяжелые металлы; сажи; монооксида углерода; окислов серы и азота; соединений хлора; диоксинов и полиароматических углеводородов), требуется сложная дорогостоящая очистка дымовых газов (стоимость современного мусоросжигающего завода более чем на 60% состоит из стоимости очистных сооружений);

- шлаки, как правило, содержат недогоревший углерод и полиароматику;

- ограничены возможности использования влажной и высокозольной биомассы, нижний предел теплоты сгорания влажного и высокозольного органического вещества, при котором возможно автогенное (самоподдерживающееся) его сжигание без применения дополнительного топлива, соответствует условию Таннера: относительная влажность W<50%, зольность А<60%, содержание углерода С>25%;

- сложность автоматизации технологических процессов, т.к. ввиду низкой теплоты сгорания, высокой влажности и неоднородности биомассы требуется ее предварительная обработка (измельчение, уплотнение, сушка, гомогенизация и т.п.) или рафинирование (изготовление топливных гранул - пеллет, топливных брикетов).

- требуется отвод большого количества «сбросной» теплоты и, соответственно, большой расход охлаждающей воды;

- громоздкость оборудования.

Из известных технологий преобразования биомассы в электрическую энергию наиболее предпочтительны технологии, способы, устройства на основе двухступенчатого, или двухстадийного процесса термохимической конверсии сырья, а именно с предварительной (внутрицикловой) газификацией сырья, поскольку позволяют получить дешевый, удобный и экологически чистый энергоноситель - топливный (генераторный) газ, при сжигании которого концентрация вредных веществ в дымовых выбросах существенно снижается.

Это позволяет существенно сэкономить на дорогостоящем оборудовании газоочистки дымовых газов и оборудовании обеззараживания перерабатываемых отходов. Кроме того, при газификации недожог топлива в сравнении с прямым сжиганием существенно ниже, а в получаемом газе и зольном остатке практически отсутствует сажа (не прореагировавший углерод).

Разработано большое количество разнообразных методов газификации твердого топлива и конструкций реакторов-газификаторов (газогенераторов) /см. указанный выше Справочник. Котельные и электростанции на биотопливе. …»; Биомасса как источник энергии. Под ред. С. Соуфера, О. Заборски. - М., Мир, 1985; А. Самылин, М. Яшин. Современные конструкции газогенераторных установок. - ЛесПромИнформ, №1, 2009, с. 78-85; Копытов В.В. Газификация конденсированных топлив: ретроспективный обзор, современное состояние дел и перспективы развития - М.: Инфра-Инженерия, 2012. - 504 с.; Г.Г. Токарев. Газогенераторные автомобили. Гос. науч. - тех. изд-во машиностр. лит., М., 1955/, при этом получаемый в результате газификации топливный (генераторный) газ может использоваться как топливо для двигателей внутреннего (при условии применения оборудования очистки и охлаждения) и внешнего (при условии применения горелок, аналогичных котельным) сгорания с последующим преобразованием механической энергии в электроэнергию.

Так, известен способ получения электроэнергии из биомассы (древесной щепы) по двухстадийной технологической схеме посредством мини-ТЭЦ на базе газопоршневых двигателей внутреннего сгорания (ДВС), реализуемый в газогенераторной электростанции /см. указанный выше Справочник «Котельные и электростанции на биотопливе…», с. 248-253/, состоящей из четырех участков: топливоподготовки, газификации, электрогенерации, системы оборотной воды для охлаждения топливного газа. Участок топливоподготовки состоит из транспортера с металлодетектором для сепарации металловключений, дробилки для измельчения древесных кусков в щепу, вибросита для отсеивания некондиционной щепы, транспортера для подачи кондиционной щепы в загрузочную станцию, транспортной системы для подачи топлива из загрузочной станции в шлюзовое устройство газогенератора, системы управления и автоматики. На участке газификации установлен газогенератор WBG400 с очистительными установками для охлаждения и очистки топливного газа перед подачей в газопоршневой двигатель. Участок электрогенерации состоит из электрогенераторной установки с газопоршневым двигателем и шкафами управления. На участке системы оборотной воды устанавливается блочно-модульное очистное сооружение, состоящее из трубопроводов, насосов, емкостей, блоков очистки, пульта управления, градирни или теплообменника. Газогенераторная электростанция работает в режиме ТЭЦ, обеспечивая выходную электрическую мощность 250 кВт и тепловую мощность 469 кВт, с общим КПД около 50% в номинальном режиме с учетом полезной утилизации тепла.

Данный способ электрогенерации на базе газопоршневых агрегатов получил практическое распространение /Г.Г. Токарев. Газогенераторные автомобили. Гос. науч. - тех. изд-во машиностр. лит., М., 1955/, однако ему присущи существенные недостатки:

- низкий электрический КПД (~18%) ввиду необходимости охлаждения топливного газа (энергетические потери до 20%), а также превалирующей доли (2/3 и более) тепловой составляющей в выходной мощности;

- высокое содержание вредных выбросов (СО, NOx) в атмосферу вследствие использования газопоршневых агрегатов в технологической цепи генерирования электроэнергии;

- ограничения по сырью (содержание влаги не выше 20%);

- низкие эксплуатационно-технические характеристики установок (значительный удельный вес на единицу мощности и габариты, наличие сложной многоступенчатой системы очистки, охлаждения и осушки газа, низкая степень автоматизации).

Свойства получаемого генераторного газа (высокая температура, присутствие влаги, пыли и смол, низкокалорийность, низкое давление) при его использовании для производства электроэнергии по технологиям, эффективным для природного газа (в установках открытого и полузамкнутого цикла - в газопоршневых агрегатах, газотурбинных установках), приводят к значительному усложнению и удорожанию оборудования (требуются многоступенчатые системы очистки, охлаждения и осушки, дожимные компрессоры), существенному снижению эффективности работы применяемых энергоагрегатов, громоздкости установок.

В значительной степени свободны от указанных недостатков известные способы и установки для производства электроэнергии на основе двухстадийной технологической схемы, предусматривающей на первой стадии газификацию топливной биомассы, а на второй стадии - сжигание полученного топливного газа и преобразование тепловой энергии в механическую энергию в тепловой машине (двигателе внешнего сгорания) замкнутого цикла, где рабочее тело циркулирует по замкнутому контуру без связи с атмосферой.

Подобную схему следует признать предпочтительной с точки зрения минимизации вредного влияния на окружающую среду за счет снижения вредных выбросов в атмосферу. В результате снижения либо снятия требований по очистке топливного газа не только упрощается и удешевляется оборудование газоочистки, но и повышается теплотворная способность газа за счет содержащихся в нем горючих низко- и высокомолекулярных органических соединений (например, спиртов и, особенно, смол). Кроме того, при исключении операции по охлаждению получаемого газа одновременно с экономией на соответствующем оборудовании свой вклад в нагрев рабочего тела энергоустановок вносит физическое тепло горячего газа, а также снимается вопрос утилизации жидких вторичных отходов (газового конденсата).

В энергоустановках малой мощности (до 100…500 кВт) могут быть использованы отработанные технологии на базе известных двигателей внешнего сгорания замкнутого цикла (ПТУ, ППД, ПВМ, турбина ORC, двигатель Стирлинга).

Наиболее близким к изобретению по совокупности существенных признаков является известный способ и устройство для производства тепловой и электроэнергии посредством термической переработки углеродсодержащих материалов (горючих отходов) /см., например, указанный выше источник: Копытов В.В. Газификация конденсированных топлив…, с. 298-300/ на основе двухстадийной технологической схемы, предусматривающий на первой стадии газификацию биомассы, включая подачу сырьевого материала - измельченной твердой (топливной) биомассы различного происхождения, в том числе органических отходов, для паровоздушной газификации в плотном слое в реакторе-газификаторе прямого процесса. В процессе газификации в противоток движению сырья через нижнюю часть реактора-газификатора, где происходит накопление и вывод твердых продуктов - отходов газификации (золы), в активную зону газификации посредством, например, дутья подаются газифицирующие агенты - воздух и водяной пар и/или вода (в зависимости от конструкции реактора-газификатора) - в необходимых для протекания окислительно-восстановительных реакций газификации соотношениях с газифицируемым сырьевым материалом. Получаемый в результате газификации горючий топливный газ (генераторный, или продукт-газ), содержащий водород Н2, монооксид углерода СО и, в ряде случаев, метан и другие углеводороды и/или другие органические соединения (летучие фракции, пары смол), фильтруется через слой загруженного в реактор сырьевого материала и отводится из верхней части реактора. На второй стадии осуществляют сжигание получаемого горячего топливного газа в газовой топке парового котла (парогенератора), преобразование тепловой энергии пара в механическую энергию в тепловой (паровой) машине и далее в электрическую энергию посредством электрогенератора, при этом часть отработавшего пара может отбираться для подачи в реактор-газификатор в качестве газифицирующего агента в необходимом для протекания реакций газификации объеме, дымовые газы фильтруются очистителем с известью (специальным фильтром-нейтрализатором серы) и выбрасываются в атмосферу через дымовую трубу.

Процесс газификации топлива осуществляется в реакторе-газификаторе шахтного типа прямого процесса газификации, в частности, в наклонном вращающемся цилиндрическом реакторе-газификаторе в режиме фильтрационного горения со сверхадиабатическим разогревом в «плотном» слое /см., например, патент RU 2376527, Манелис и др., дата публ. 20.12.2009; патент RU 2322641, Дорофеенко и др., дата публ. 27.11.2007; Кислов В.М. Газификация древесины и ее компонентов в фильтрационном режиме. Автореферат дисс. к.ф.м.н. ИПХФ РАН, Черноголовка, 2008/.

Достоинствами указанных способа и устройства являются высокий КПД газификации, отсутствие системы охлаждения и очистки газа, низкий уровень вредных выбросов в атмосферу. При этом имеется ряд существенных недостатков:

- ограниченные возможности использования некондиционного сырья для газификации (влажность - до 25…50%, зольность - до 10…25% и др. /см. указанные выше источники: Справочник. «Котельные и электростанции на биотопливе…», с. 220; Копытов В.В. Газификация конденсированных топлив…, с.280-290/);

- значительные тепловые потери и, соответственно, низкий электрический КПД (до 0,15…0,25), вредное влияние на окружающую среду ввиду большого расхода охлаждающей воды и возможного присутствия в дымовых газах продуктов неполного сгорания и уноса (пыли);

- невысокие эксплуатационно-технические показатели (громоздкость оборудования - реактора-газификатора, конденсаторов рабочего теплоносителя, низкая адаптация к колебаниям нагрузки, ограниченные возможности автоматизации).

Предлагаемое изобретение направлено на решение задачи повышения эффективности производства электроэнергии (электрического КПД) в автономных энергоустановках малой мощности, работающих на местном возобновляемом энергоресурсе - биомассе, с расширением спектра используемого сырья, включая дешевую некондиционную топливную биомассу, в частности, с высоким содержанием влаги, при минимизации вредного влияния на окружающую среду процесса производства электроэнергии.

В изобретении обеспечивается получение технических результатов, которые выражаются, во-первых, в повышении электрического КПД способа и устройства для получения электроэнергии по двухстадийной схеме с газификацией сырья с последующим преобразованием тепловой энергии сжигаемого топливного газа в электроэнергию посредством тепловой (в частности, паровой) машины (двигателя внешнего сгорания) с электрогенератором, и, во-вторых, в расширении спектра используемого дешевого низкосортного сырья, включая некондиционную (по содержанию влаги до 70…85%), топливную биомассу, и достигаются посредством механизмов рекуперации не используемого («сбросного») тепла отработавшего рабочего тела двигателя и тепла дымовых (топочных) газов, когда исходное сырье для производства электроэнергии перед подачей на газификацию, подвергают сначала конвективной воздушно-калориферной сушке с использованием тепловой энергии от охлаждения и, возможно, конденсации отработавшего в тепловой машине рабочего тела для удаления внешней (гигроскопической) влаги, и затем сушке отходящими дымовыми (топочными) газами для удаления остаточной, в том числе реакционной (химической) влаги.

Для осуществления способа в устройство дополнительно введен участок топливоподготовки, включающий сушильный аппарат, например, барабанного типа, для первичной конвективной воздушно-калориферной сушки сырья и сушильно-фильтрующий аппарат для последующей конвективно-кондуктивной сушки сырья дымовыми газами.

В-третьих, технический результат предлагаемого изобретения выражается в минимизации вредного влияния на окружающую среду предлагаемых способа и устройства для получения электроэнергии и достигается за счет следующей совокупности действий и условий:

- в части снижения вредных выбросов в атмосферу - путем построения технологической цепи на основе использования в качестве сырья возобновляемого ресурса - биомассы, реализации двухстадийной схемы с газификацией биомассы, использования тепловых машин (двигателей) замкнутого цикла;

- в части снижения (исключения) вредного влияния (загрязнение, нарушение естественного температурного режима) на водные ресурсы - посредством исключения водяного охлаждения для отвода «сбросной» теплоты при конденсации теплоносителя (пара) и применения воздушного охлаждения;

- в части снижения отходов - за счет полноты переработки и исключения не утилизируемых отходов (в частности, специальных фильтров для очистки газов).

В-четвертых, технический результат выражается в обеспечении автономности процесса производства электроэнергии и достигается посредством совокупности действий и условий через компоненты данной характеристики, включая:

практическую независимость от внешних источников водных ресурсов за счет применения теплообменников с воздушным охлаждением;

независимость от внешних источников энергии;

отсутствие потребности в коммуникациях для транспортировки получаемого топливного газа, для передачи электроэнергии (снабжаются местные пользователи), а также в специальных стационарных (капитальных) сооружениях.

Также для достижения технического результата в виде расширения диапазона выходной электрической мощности, а также улучшения эксплуатационно-технических характеристик при осуществлении предлагаемого изобретения, таких как работа в широком диапазоне потребления электроэнергии и при различном качестве пара, полная автоматизация процессов, компактность (низкие габаритно-массовые характеристики), для газификации биомассы используется цилиндрический наклонный вращающийся реактор-газификатор в режиме фильтрационного горения со сверхадиабатическим разогревом, а в качестве тепловой (паровой) машины могут быть применены различные типы двигателей внешнего сгорания замкнутого цикла (ПТУ, ППД, ПВМ, турбины ORC, двигатель Стирлинга).

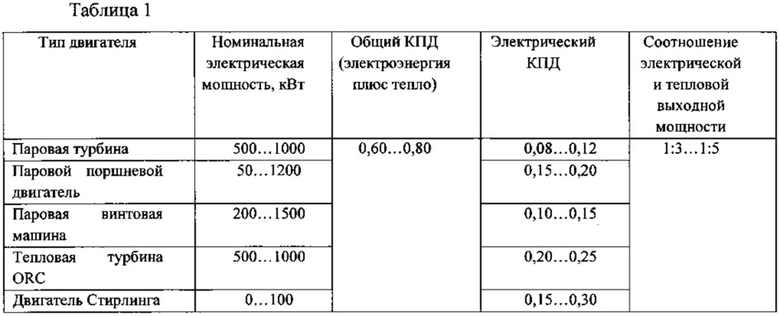

Сущность изобретения поясняется фиг. 1-14.

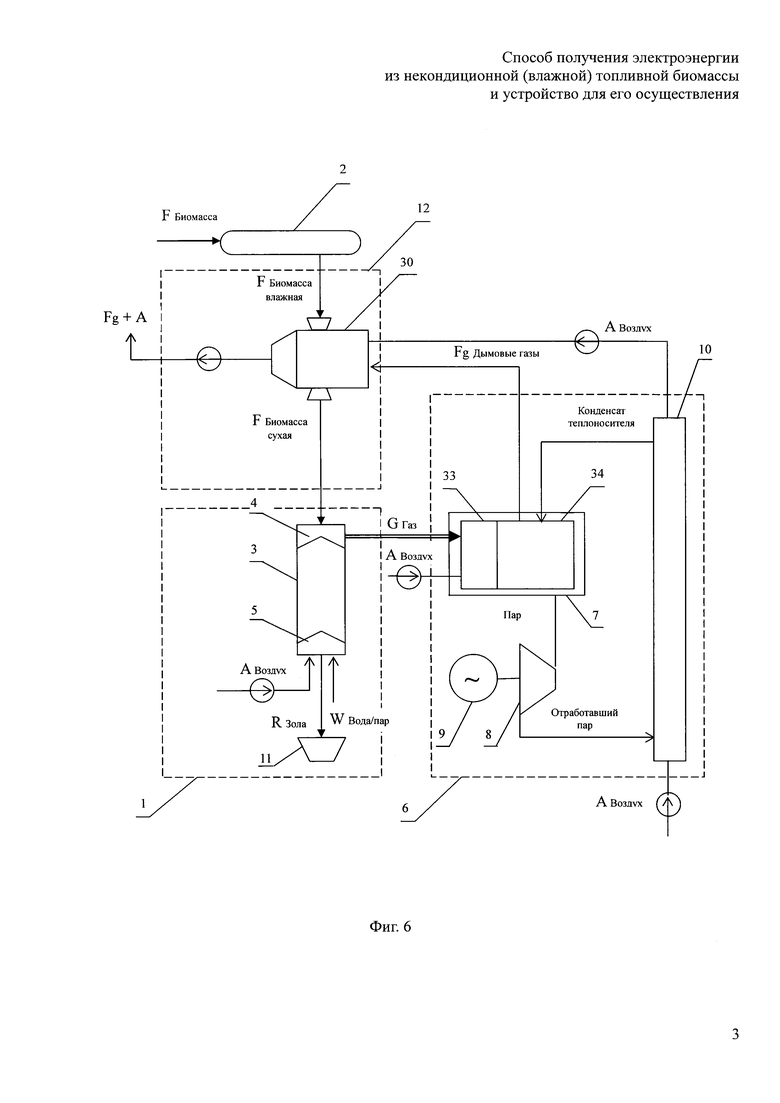

На фиг. 1 представлена общая схема устройства для осуществления способа получения электроэнергии из некондиционной (по содержанию влаги) топливной биомассы по двухстадийной технологической схеме с двумя контурами рекуперации - тепла отработавшего рабочего тела и дымовых газов - для сушки влажного сырья при использовании тепловых машин конденсационного типа (ПТУ, ППД, ПВМ, турбины ORC).

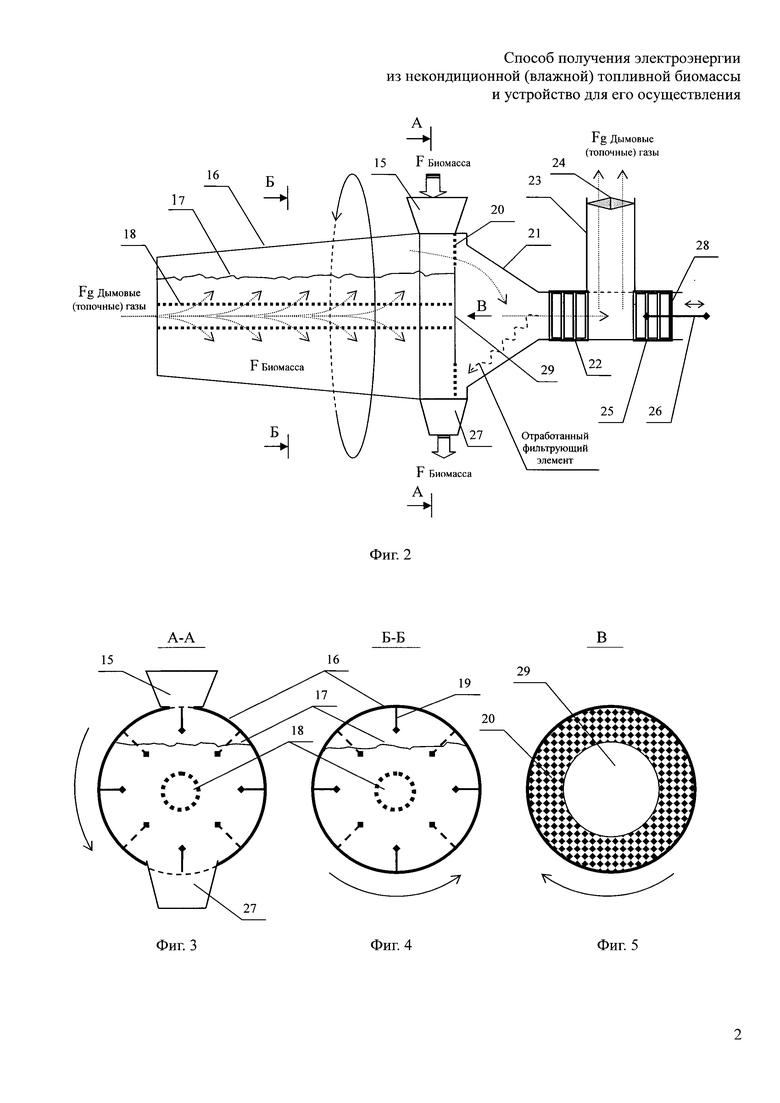

На фиг. 2-5 представлена схема построения сушильно-фильтрующего аппарата, включая общий вид (фиг. 2), разрез А-А по загрузочному и разгрузочному шлюзам согласно фиг. 2 (фиг. 3), разрез Б-Б по конусному барабану согласно фиг. 2 (фиг. 4), вид В на кольцевой сетчатый фильтр - отсекатель биомассы согласно фиг. 2 (фиг. 5).

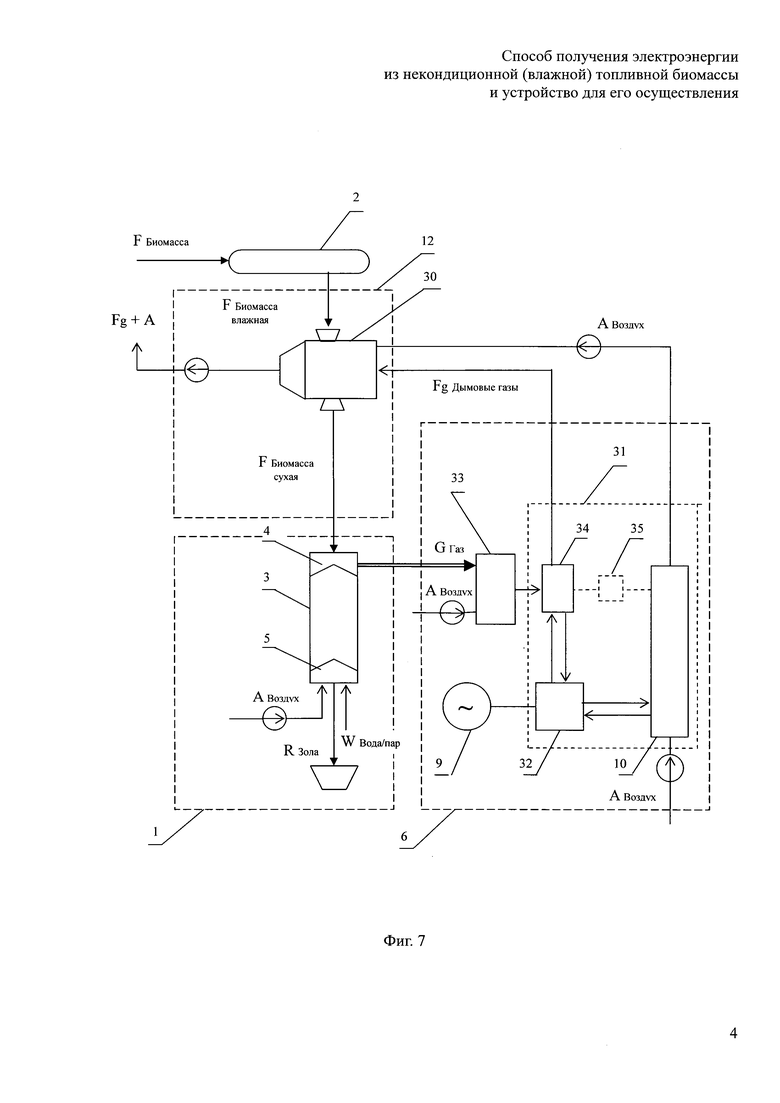

На фиг. 6-7 представлены общие схемы устройства для частного случая осуществления способа получения электроэнергии из некондиционной (по содержанию влаги) топливной биомассы по двухстадийной технологической схеме с полной глубокой сушкой влажного сырья в сушильном блоке (фиг. 6 - при использовании тепловых машин конденсационного типа - ПТУ, ППД, ПВМ, турбины ORC, фиг. 7 - при использовании двигателя Стирлинга).

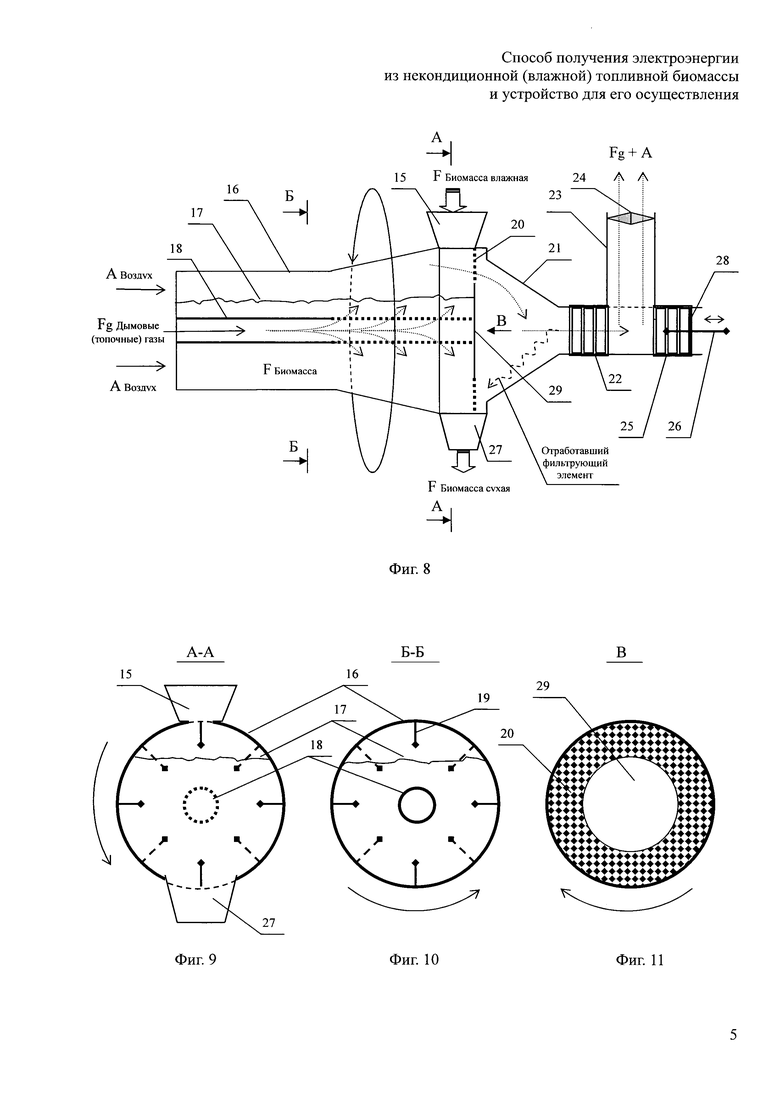

На фиг. 8-11 представлена схема построения сушильного блока, включая общий вид (фиг. 8), разрез А-А (фиг. 9) по загрузочному и разгрузочному шлюзам согласно фиг. 8, разрез Б-Б (фиг. 10) по конусному барабану согласно фиг. 8, вид В (фиг. 11) на кольцевой сетчатый фильтр - отсекатель биомассы согласно фиг. 8.

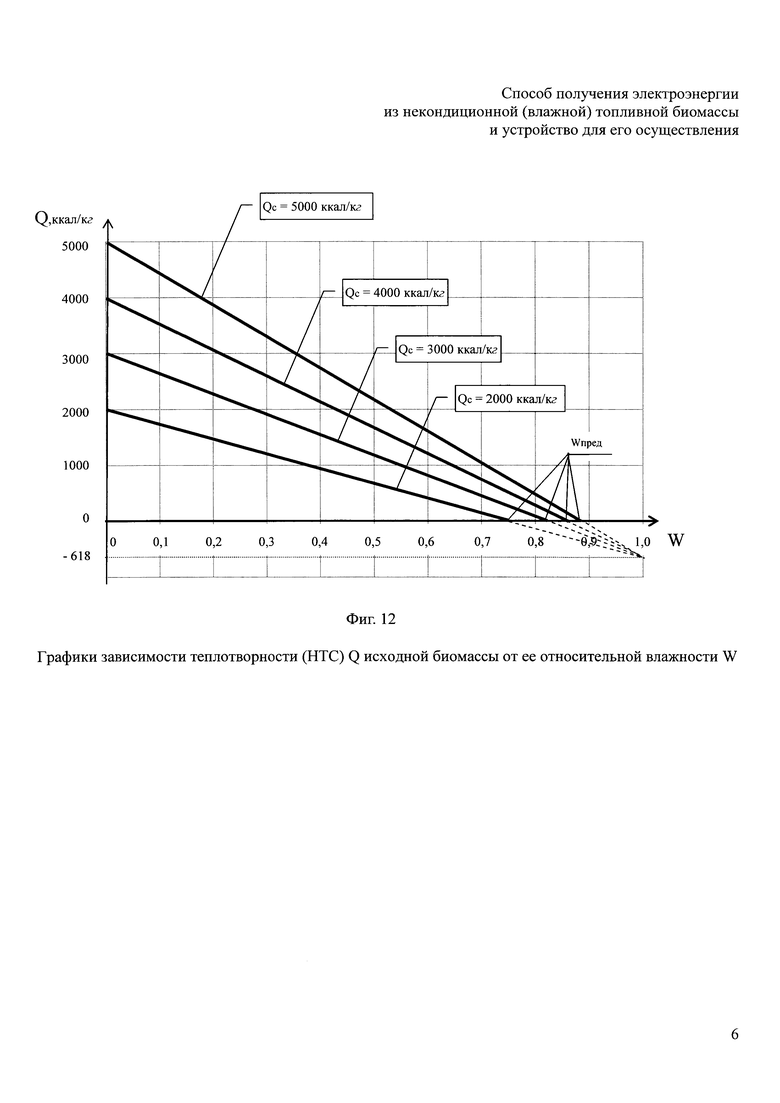

На фиг. 12 приведены графики зависимости нижней теплотворной способности (НТС) исходной биомассы от ее относительной влажности (общей влаги).

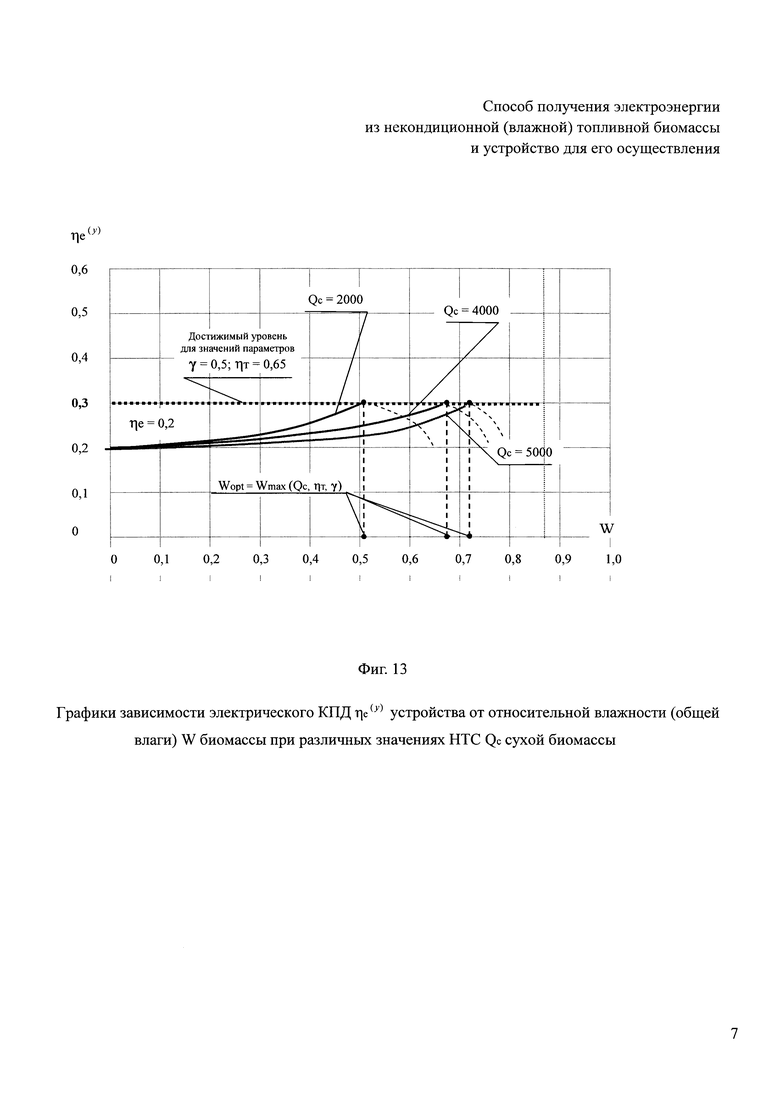

На фиг. 13 приведены графики зависимости величины электрического КПД предлагаемого устройства от относительной влажности (общей влаги) исходной биомассы при различных значениях НТС сухой биомассы для практически реализуемого диапазона значений рабочих параметров устройства (величины КПД теплообмена, электрического и теплового КПД).

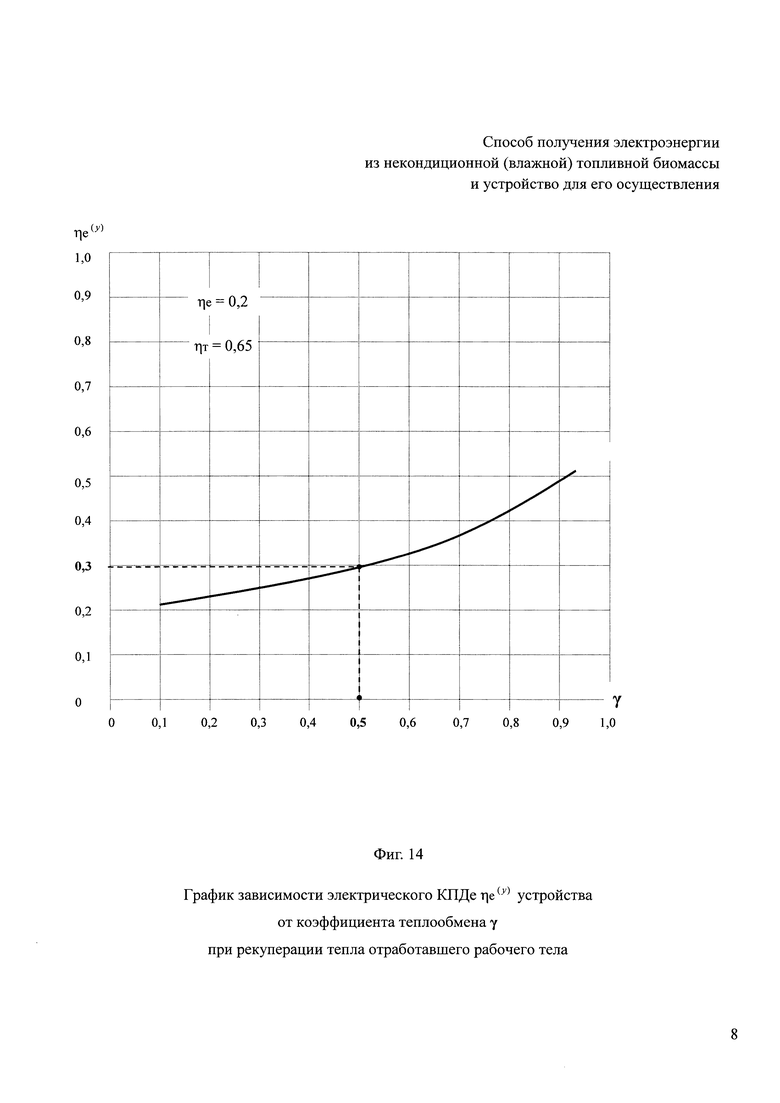

На фиг. 14 приведен график зависимости величины электрического КПД предлагаемого устройства от величины КПД теплообмена при рекуперации тепла отработавшего рабочего тела.

Способ получения электроэнергии из некондиционной (влажной) топливной биомассы осуществляется посредством устройства (фиг. 1), которое работает следующим образом.

На первой стадии 1 предусматривается газификация подготовленной (кондиционной) биомассы F в реакторе-газификаторе 3 прямого процесса паровоздушной газификации в плотном слое. Сырье поступает из участка топливоподготовки 12 в реактор-газификатор 3 через загрузочное устройство 4, в противоток движению сырья F через разгрузочное устройство 5, где происходит накопление и вывод твердых отходов газификации R в сборник золы 11, в активную зону газификации посредством, например, дутья подаются газифицирующие агенты - воздух А и водяной пар и/или вода (в зависимости от типа газификатора) W - в необходимых для протекания окислительно-восстановительных реакций газификации (стехиометрических) соотношениях с газифицируемым сырьевым материалом, а получаемый в результате газификации топливный газ G, содержащий водород H2, монооксид углерода СО и, в ряде случаев, метан и другие углеводороды и/или другие органические соединения (летучие фракции, пары смол), фильтруется через слой загруженного сырьевого материала F и отводится из верхней части реактора-газификатора 3. Примеры технической реализации реакторов-газификаторов прямого процесса широко известны /см. указанные выше источники: «Биомасса как источник энергии…»; Копытов В.В. «Газификация конденсированных топлив…»; А. Самылин, М. Яшин. «Современные конструкции газогенераторных установок». - ЛесПромИнформ, №1, 2009, с. 78-85).

На второй стадии 6, представляющей собой энергетическую (в частности, паросиловую) установку, получаемый топливный газ G непосредственно (без очистки и охлаждения) сжигается в газовой топке 33 парового котла (парогенератора) 7, передавая тепловую энергию рабочему телу (в зависимости от типа используемого двигателя это может быть вода/пар, органический теплоноситель, газ) посредством теплообменника 34 (который конструктивно, как правило, является частью парового котла 7), которая затем преобразуется в механическую энергию в тепловой (паровой) машине 8 - двигателе внешнего сгорания и в электроэнергию посредством электрогенератора 9.

В дополнение к приведенной известной двухстадийной схеме при осуществлении предлагаемого способа введен участок топливоподготовки 12, где исходный сырьевой материал - некондиционная по содержанию влаги топливная биомасса F - перед подачей на газификацию с помощью, например, транспортера 2 непрерывно либо дозировано загружается в сушильный аппарат 13, например, барабанного типа /ГОСТ 28115-89. Аппараты и установки сушильные. Классификация. Атмосферные с вращающимися барабанами насадочные/, где подвергается конвективной воздушно-калориферной сушке с нагревом высушиваемого материала посредством воздуха А в качестве сушильного агента, который принудительно нагнетается из атмосферы через воздушный конденсатор (паровоздушный теплообменник) 10 отработавшего в паровой машине 8 пара.

Воздух А в сушильном аппарате 13 в процессе сушки поглощает влагу и в требуемом (регулируемом) объеме в качестве газифицирующего агента направляется в реактор-газификатор 3, излишки отработавшего воздуха возвращаются в атмосферу, а конденсат теплоносителя, собранный в конденсаторе 10, вновь поступает в теплообменник 34.

Высушенное сырье F из сушильного аппарата 13 непрерывно либо дозировано поступает в реактор-газификатор 3 через его загрузочное устройство 4, твердый минеральный остаток от газификации биомассы - зола R - непрерывно или дозировано (порционно) выгружается через разгрузочное устройство 5 (конструкции такого устройства могут быть различными для различных типов реактора) в сборник золы 11.

Основным конструктивным элементом сушильного аппарата 13 барабанного типа является, как правило, вращающийся сушильный барабан, в котором твердые частицы влажной биомассы F перемешиваются и обдуваются потоком принудительно циркулирующего сушильного агента - атмосферного воздуха А, являющегося одновременно теплоносителем и влагопоглотителем. Биомасса F поступает в барабан через загрузочный шлюз и удаляется из него через разгрузочный шлюз.

Могут использоваться (альтернативно либо попеременно) режимы прямоточного или противоточного движения биомассы F и сушильного агента А. При этом сушильный барабан может устанавливаться под углом к горизонту, чтобы обеспечить необходимую скорость движения биомассы (для известных технических примеров это 3-4°). Частота вращения барабана может быть переменной и определяться параметрами высушиваемой биомассы (для известных технических примеров это 1,5-9 об/мин). Наклон барабана и его вращение обеспечивают движение биомассы под действием силы тяжести (и, возможно, напора воздуха для режима прямоточного движения) от загрузочного шлюза к разгрузочному шлюзу. В средней части сушильного барабана на его внутренней боковой стенке, как правило, устанавливаются лопастные, секторные, винтовые или иные насадки, обеспечивающие перемешивание сырья, что интенсифицирует процесс сушки, обеспечивая большую площадь поверхности контакта между частицами биомассы и сушильным агентом.

На стадии газификации 1 для обеспечения стабильности процесса может быть использован, в частности, наклонный вращающийся цилиндрический реактор-газификатор 3, в котором газификация осуществляется в режиме фильтрационного горения со сверхадиабатическим разогревом, а в качестве газифицирующих агентов используются воздух и вода, подающаяся в жидком состоянии в активную зону реактора-газификатора (Примеры технической реализации реакторов см. патент RU 2322641 С2, приоритет от 02.05.2006, Дорофеенко и др.; патент RU 2376527 С2 приоритет от 19.12.2007, Жирнов, Зайченко, Манелис, Полианчик).

Некондиционная, т.е. не соответствующая стандартам или техническим условиям и требующая предварительной подготовки, топливная биомасса представляет собой дешевый и практически не используемый в настоящее время источник местных энергоресурсов. К параметрам, по которым определяются кондиции биомассы как энергосырья и от которых зависит его стоимость и, соответственно, экономичность его использования, относятся такие рабочие характеристики, как теплотворная способность, общая влага, зольность, содержание углерода, насыпная плотность, форма частиц, фракционный состав (однородность) и др. /ГОСТ Р 54220-2010 Биотопливо твердое Технические характеристики и классы топлива. Часть 1. Общие требования; ГОСТ Р 54236-2010 Топливо твердое из бытовых отходов. Технические характеристики и классы/.

Энергетическая, и, соответственно, потребительская ценность топлива определяется в основном его теплотворной способностью - количеством энергии в единице массы топлива, которое может быть использовано для производства тепла/электричества. В частности, качество биомассы как топлива оценивается нижней теплотворной способностью (НТС) Q, которая в значительной степени зависит от содержания влаги в топливе. Его количественный показатель - относительная влажность (общая влага) W - является одной из наиболее важных переменных характеристик топлива, в значительной степени определяющей его стоимость и, в конечном счете, экономичность его энергетического использования на практике.

По справочным данным /см. указанные выше источники: Справочник «Котельные и электростанции на биотопливе…; «Биомасса как источник энергии…»/ средняя относительная влажность низкосортного дешевого сырья может составлять 33…50% для свежесрубленной и 50…80% для мокрой (транспортируемой по воде) древесины, до 70% - для отстоя городских сточных вод, 60…85% - для навоза, до 55% и более - для сельскохозяйственных отходов, 15…35% - для ТБО.

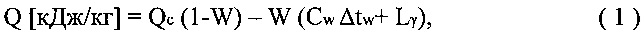

Взаимосвязь между вышеуказанными характеристиками может быть выражена следующим соотношением:

где Δtw - температура нагрева влаги сырья от текущего значения до 100°С;

Qc - НТС сухого вещества топлива;

Cw= - удельная теплоемкость воды;

Lγ= - удельная теплота парообразования.

Принимая Δtw=80° (от 20°С до 100°С); Cw=4,1872 кДж/кгК; Lγ=2 250 кДж/кг, получим

Зависимость НТС исходного сырья от его влажности W для заданного диапазона исходных данных представлена на фиг. 12.

Для полной сушки исходного сырья, а именно получения 1 кг сухого сырья, потребуется тепловой энергии в количестве (ккал):

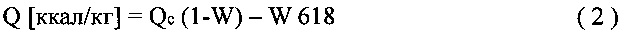

Опытные данные по энергетической эффективности существующих малых энергоустановок с тепловыми двигателями (машинами) замкнутого цикла приведен в таблице 1 /см. указанные выше источники: «Применение энергии биомассы…»; А. Самылин, М. Яшин. «Современные конструкции газогенераторных установок». - ЛесПромИнформ, №1, 2009, с. 78-85/

Примем следующий диапазон параметров энергетической эффективности энергоустановок, в том числе для известных близких аналогов:

электрический КПД ηe=0,10…0,20; тепловой КПД ηт=0,45…0,65.

Достижимый (потенциальный) уровень электрического КПД ηе(y) для предлагаемого способа и устройства при полной сушке исходного сырья за счет тепла отработавшего пара может быть определен следующим образом:

или

Максимальную влажность Wmax исходного сырья, при которой возможна его внутрисистемная автотермическая полная (до воздушно-сухого состояния) сушка (без поступления энергии извне, а именно за счет утилизации (рекуперации) «сбросной» тепловой энергии на выходе тепловой машины), можно определить из соотношения:

,

,

где γ - коэффициент теплообмена при рекуперации тепла отработавшего пара,

отсюда

Подставляя (7) в (5), получим выражение для достижимого уровня электрического КПД устройства (при W=Wmax):

Графики зависимости электрического КПД ηе(y) устройства от относительной влажности W исходной биомассы при различных значениях НТС Qc сухой биомассы приведены на фиг. 13. Пунктиром показан характер зависимости в области значений W>Wmax, где происходит падение КПД ηe(y) вследствие падения теплотворной способности получаемого газа ввиду его насыщения водяными парами в реакторе-газификаторе /Кислов В.М. Газификация древесины и ее компонентов в фильтрационном режиме. Автореферат дисс. к.ф.м.н. ИПХФ РАН, Черноголовка, 2008. - с. 10-13/. Из графиков следует, что для практического диапазона возможных значений параметров сырья (НТС сухого вещества Qc=2000…5000 ккал/кг) и технологических процессов (теплового КПД энергетической (паросиловой) установки ηт=0,45…0,65; коэффициента теплопередачи на сушку сырья γ=0,5) технический результат, выражаемый в увеличении электрического КПД, находит подтверждение, однако проявляется неравномерно, при этом существует оптимальное значение относительной влажности исходного сырья Wopt=Wmax и ему соответствует максимальное значение электрического КПД  предлагаемого способа и устройства, которое не зависит от НТС Qc сухого вещества сырья и превышает электрический КПД ηе известных аналогов в 1,5 раза.

предлагаемого способа и устройства, которое не зависит от НТС Qc сухого вещества сырья и превышает электрический КПД ηе известных аналогов в 1,5 раза.

Примечание - Эффективность предлагаемых решений может несколько снижаться с учетом возможных эксплуатационных затрат электроэнергии, потребляемой вращающимся сушильным барабаном, насосами, вентиляторами (воздуходувками).

Так, по расчетам предлагаемое устройство с номинальной электрической мощностью 100…500 кВт должно иметь потребление по сырью (Qc=2000…5000 ккал/кг, W=Wopt=0,5…0,.7 - см. фиг. 5) в диапазоне 215…1535 кг/ч. Существующие модели сушилок барабанного типа БСЛ данной производительности имеют потребляемую мощность на вращение барабана 1…4 кВт, что не превышает ~1% выходной мощности.

С учетом энергопотребления вентиляторными системами электростанций (~0,5…0,7% от выходной мощности) повышение доли минимально необходимых эксплуатационных энергозатрат находится в пределах 2% от выходной мощности, что позволяет считать несущественным снижение электрического КПД предлагаемого устройства.

Нелинейный характер зависимости электрического КПД ηe(y) устройства от коэффициента теплообмена у при конденсации пара и сушке сырья (фиг. 14) определяет возможности его существенного повышения при нахождении эффективных технических решений по рекуперации тепла отработавшего пара (особенно в области значений γ>0,5).

С учетом температуры отработавшего («мятого») пара для предлагаемых типов тепловых (паровых) машин практически может быть реализована сушка только до воздушно-сухого состояния сырья, т.е. с удалением внешней (гигроскопической) влаги. В то же время топливная биомасса в зависимости от ее происхождения, в частности древесина, может содержать также реакционную (химическую) влагу (до 20…25%), отделение которой происходит при температуре 150…220°С.

Для ее удаления на участке топливоподготовки 12 между сушильным аппаратом 13 и реактором-газификатором 3 дополнительно введен сушильно-фильтрующий аппарат 14, через который проходит отходящий из газовой топки 33 парового котла (парогенератора) 7 дымовой газ Fg, подсушивая и нагревая сырье F, загружаемое из сушильного аппарата 13 и выгружаемое в реактор-газификатор 3 через его загрузочное устройство 4.

Сушильно-фильтрующий аппарат 14 (фиг. 2-5) работает следующим образом.

Биомасса F, подвергнутая сушке в сушильном аппарате 13, непрерывно либо дозировано через загрузочный шлюз 15 поступает во внутреннюю полость конусного барабана 16 до уровня 17, покрывающего перфорированную дымоходную трубу 18, в которую из парогенератора 7 поступают (нагнетаются) дымовые (топочные) газы Fg от сжигания топливного газа G. При вращении конусного барабана 16 посредством насадок 19 (лопастей, лопаток, ребер и т.п.), установленных на его внутренней поверхности, производится перемешивание сырья, дымовые газы в качестве теплоносителя и влагопоглотителя проникают через образующиеся при этом пустоты, нагревая и подсушивая перемещающиеся частицы сырья, и поступают через кольцевой сетчатый фильтр - отсекатель биомассы 20 с заслонкой 29 в дымосборный конус 21, откуда через органический адсорбер 22 с рабочими фильтрующими элементами и дымовую трубу 23 с помощью вытяжного вентилятора 24 выбрасываются в атмосферу. Очистка отходящих дымовых газов от частиц золы, которые могут присутствовать вследствие сжигания неочищенного топливного газа, производится посредством фильтрации дымовых газов через биомассу в конусном барабане 16, а также (финишная тонкая очистка) многослойными фильтрующими элементами адсорбера 22 (аналог - схема фильтра-сажеуловителя с многослойной насадкой, Ветошкин А.Г. Процессы и аппараты газоочистки. Учебное пособие. - Пенза: Изд-во ПГУ, 2006, с. 179), состоящими из органического фильтрующего материала/углеродного адсорбента (например, на основе активированного угля, торфа, сорбционно-активных углеродных волокнистых материалов и т.п., а также возможен вариант изготовления из той же влажной биомассы), который также производит очистку отходящих дымовых газов от пылевых загрязнений, которые могут появиться после подсушки и нагрева биомассы в конусном барабане 16. Картриджи с отработанным органическим фильтрующим материалом поочередно по мере их отработки заменяются новыми сменными картриджами 25, запас которых хранится в трубе, закрытой заслонкой 28, с помощью толкателя 26, рассыпаясь на частицы и поступая на переработку вместе с биомассой через разгрузочный шлюз 27.

Согласно опытным данным энергетический баланс ТЭС включает потери тепла с уходящими дымовыми газами, которые могут составлять ~8…10% от энергии исходного топлива / см. указанный выше источник: Справочник. «Котельные и электростанции на биотопливе…, с. 226 /. Принимая коэффициент теплообмена в результате процесса досушивания и нагрева биомассы дымовыми газами (температурой 180…350°С и более) в бункере-нагревателе 14 в диапазоне 0,3…0,5 и используя выражение (7) с учетом соответствующего приращения значений электрического (ηe+Δηе) и теплового (ηт+Δηт) КПД (при принятых исходных значениях ηе=0,2 и ηт=0,65) получим, что приращение Δηe(y) итогового электрического КПД устройства может составить ~0,02, что дает общее

увеличение достижимого электрического КПД ηе(y) устройства до 0,32.

Кроме того, полное досушивание и нагрев биомассы в сушильно-фильтрующем аппарате 14 позволяет снизить требования к конструкции реактора-газификатора 3 в части его размеров, поскольку может быть исключена зона сушки, а также частично зона нагрева и предпиролиза газифицируемого сырья.

Для большей компактности оборудования, а также снижения тепловых потерь (повышения эффективности теплообмена, т.е. коэффициента теплообмена γ) целесообразно конструктивно сушильный аппарат 13 и сушильно-фильтрующий аппарат 14 объединить в единый сушильный блок 30 (фиг. 6). Воздух после воздушного конденсатора 10 нагнетается непосредственно во внутреннюю полость вращающегося сушильного блока 30, где сырье F при перемешивании дополнительно кондуктивно (контактно) подогревается от дымовых газов, проходящих через заглушенную дымовую трубу 18 с перфорированным конечным участком. Смесь дымовых газов и воздуха из внутренней полости сушильного блока перед выбросом в атмосферу фильтруется через органический адсорбер 22.

Особенность осуществления изобретения в случае применения двигателя Стирлинга (фиг. 7) состоит в построении контуров циркуляции рабочего тела, в качестве которого используется газ. Топливный газ G сжигается в смеси с атмосферным воздухом А во внешней газовой топке (камере сгорания) 33, горячие продукты сгорания поступают в горячий теплообменник 34, входящий в состав двигателя Стирлинга 31, где передают свою теплоту рабочему телу кинематической части (блока цилиндров) 32 двигателя и как отходящие дымовые газы Fg поступают в сушильный блок 30. Охлаждение рабочего тела осуществляется в теплообменнике 10, представляющем собой теплообменник-охладитель, входящий в состав двигателя Стирлинга 31), посредством нагнетаемого атмосферного воздуха А, который затем подается в сушильный блок 30. В ряде модификаций двигателя Стирлинга для повышения КПД предусматривается применение специального теплообменника - регенератора теплоты 35.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электроэнергии из некондиционной топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631450C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| Способ автономной электрогенерации и устройство - малая твердотопливная электростанция для его осуществления | 2020 |

|

RU2737833C1 |

| Способ энергетической утилизации твердых углеродсодержащих отходов и устройство - малая мобильная твердотопливная электроводородная станция - для его осуществления | 2022 |

|

RU2793101C1 |

| Способ переработки твердого топлива с использованием солнечной энергии | 2023 |

|

RU2812312C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| СТАНЦИЯ КОМБИНИРОВАННОГО ЦИКЛА С ВНУТРИЦИКЛОВОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 2008 |

|

RU2445471C2 |

Изобретение относится к электроэнергетике на основе возобновляемых источников энергоресурсов и местных видов топлива, в частности биомассы, децентрализованному электроснабжению, а также к переработке и утилизации твердых органических, в том числе бытовых, отходов. Техническим результатом является повышение эффективности производства электроэнергии. Способ предусматривает на первой стадии подачу исходного сырья - измельченной топливной биомассы различного происхождения - и осуществление ее паровоздушной газификации в плотном слое в реакторе-газификаторе прямого процесса, при этом в процессе газификации в противоток движению сырья через нижнюю часть реактора-газификатора, где происходит накопление и вывод твердых продуктов - отходов газификации, в активную зону газификации посредством, например, дутья подают газифицирующие агенты - воздух и водяной пар и/или воду - в необходимых для протекания окислительно-восстановительных реакций газификации соотношениях с газифицируемым сырьем, а получаемый в результате газификации горючий топливный газ фильтруется через слой загруженного в реактор-газификатор сырья и отводится из его верхней части для использования на второй стадии, включающей сжигание получаемого топливного газа с преобразованием тепловой энергии в механическую энергию посредством тепловой машины и в электрическую энергию посредством электрогенератора. При этом исходное сырье для производства электроэнергии перед подачей на газификацию подвергают полной глубокой сушке, включая конвективную воздушно-калориферную сушку для удаления внешней влаги с использованием тепла отработавшего в тепловой машине рабочего тела посредством его воздушного охлаждения и, возможно, конденсации в замкнутом контуре циркуляции рабочего тела, а также кондуктивно-конвективную сушку отходящими дымовыми газами для удаления остаточной, в том числе реакционной, влаги. 2 н. и 8 з.п. ф-лы, 14 ил., 1 табл.

1. Способ получения электроэнергии из некондиционной (влажной) топливной биомассы по двухстадийной технологической схеме, предусматривающий на первой стадии подачу исходного сырья - измельченной (при необходимости) топливной биомассы различного происхождения - и осуществление ее паровоздушной газификации в плотном слое в реакторе-газификаторе прямого процесса, при этом в процессе газификации в противоток движению сырья через нижнюю часть реактора-газификатора, где происходит накопление и вывод твердых продуктов - отходов газификации (золы), в активную зону газификации посредством, например, дутья подают газифицирующие агенты - воздух и водяной пар и/или воду - в необходимых для протекания окислительно-восстановительных реакций газификации соотношениях с газифицируемым сырьем, а получаемый в результате газификации горючий топливный газ фильтруется через слой загруженного в реактор-газификатор сырья и отводится из его верхней части для использования на второй стадии, включающей сжигание получаемого топливного газа с преобразованием тепловой энергии в механическую энергию посредством тепловой (паровой) машины и в электрическую энергию посредством электрогенератора, отличающийся тем, что исходное сырье для производства электроэнергии перед подачей на газификацию подвергают полной глубокой сушке, включая конвективную воздушно-калориферную сушку для удаления внешней (гигроскопической) влаги с использованием тепла отработавшего в тепловой машине рабочего тела (в частности, пара) посредством его воздушного охлаждения и, возможно, конденсации в замкнутом контуре циркуляции рабочего тела, а также кондуктивно-конвективную сушку отходящими дымовыми (топочными) газами для удаления остаточной, в том числе реакционной (химической), влаги.

2. Способ по п. 1, отличающийся тем, что после воздушно-калориферной сушки сырья отработавший воздух в требуемом (регулируемом) объеме подают в реактор-газификатор в качестве газифицирующего агента.

3. Устройство для получения электроэнергии из некондиционной (влажной) топливной биомассы по двухстадийной технологической схеме, включающее транспортер для подачи сырья - измельченной топливной биомассы различного происхождения - в реактор-газификатор прямого процесса паровоздушной газификации в плотном слое, имеющий загрузочное устройство с шлюзовой камерой в верхней части и разгрузочное устройство со сборником отходов газификации (золы) в нижней части, а также выход в верхней части

для подачи топливного газа, получаемого в результате газификации, для сжигания в газовой топке (камере сгорания), внешней либо в составе парового котла (парогенератора), соединенной либо объединенной с теплообменником-нагревателем рабочего тела тепловой машины, в частности в паровом котле (парогенераторе), к нижней части реактора-газификатора подведены входы для подачи посредством, например, дутья газифицирующих агентов - воздуха и водяного пара/воды в противоток движению сырья в активную зону газификации, при этом выход теплообменника-нагревателя рабочего тела, в частности парового котла (парогенератора), соединен с входом тепловой (паровой) машины, которая конструктивно соединена с электрогенератором, отличающееся тем, что оно имеет в своем составе участок топливоподготовки в составе сушильного аппарата для конвективной воздушно-калориферной сушки исходного сырья и сушильно-фильтрующего аппарата для кондуктивно-конвективной сушки сырья отходящими дымовыми газами, а также замкнутый контур для циркуляции рабочего тела (в частности, воды/пара или органического теплоносителя) тепловой (паровой) машины, образованный посредством введения в состав устройства теплообменника-охладителя рабочего тела (в частности, воздушного конденсатора отработавшего пара), при этом вход теплообменника-охладителя соединен с выходом для отработавшего рабочего тела тепловой (паровой) машины, выход теплообменника-охладителя соединен с входом теплообменника-нагревателя рабочего тела, причем теплообменник-охладитель имеет также вход для охлаждающего агента - нагнетаемого атмосферного воздуха, и выход для отработавшего воздуха через сушильный аппарат в реактор-газификатор для регулируемой подачи в качестве газифицирующего агента, а также в атмосферу, при этом сушильный аппарат оснащен шлюзом для загрузки исходного сырья и шлюзом для разгрузки высушенного сырья во вращающийся конусно-цилиндрический сушильно-фильтрующий аппарат, установленный в горизонтальном положении и оснащенный заглушенной с одного торца осевой перфорированной дымоходной трубой, соединенной с теплообменником-нагревателем рабочего тела, в частности парового котла (парогенератора), для подачи в нее отходящих дымовых (топочных) газов с прохождением их во внутреннюю полость вращающегося сушильно-фильтрующего аппарата, оснащенного разгрузочным шлюзом для перегрузки высушенного сырья в реактор-газификатор, причем внутренняя полость сушильно-фильтрующего аппарата имеет выход в атмосферу для отработавших дымовых газов через установленный в нем органический адсорбер со сменными фильтрующими элементами, которые после их смены поступают в реактор-газификатор вместе с высушенным сырьем.

4. Устройство по п. 3, отличающееся тем, что сушильный аппарат и сушильно-фильтрующий аппарат конструктивно объединены в единый вращающийся сушильный блок конусно-цилиндрической формы, размещаемый в горизонтальном или наклонном положении, с входом во внутреннюю полость для воздуха из воздушного конденсатора и осевой дымоходной трубой, частично перфорированной на конечном участке перед заглушенным торцом.

5. Устройство по п. 3 или 4, отличающееся тем, что для газификации топливной биомассы используется цилиндрический наклонный вращающийся реактор-газификатор в режиме фильтрационного горения со сверхадиабатическим разогревом.

6. Устройство по п. 3 или 4, отличающееся тем, что в качестве тепловой машины используется паровая турбина конденсационного типа.

7. Устройство по п. 3 или 4, отличающееся тем, что в качестве тепловой машины используется паровая винтовая машина.

8. Устройство по п. 3 или 4, отличающееся тем, что в качестве тепловой машины используется паровой поршневой двигатель.

9. Устройство по п. 3 или 4, отличающееся тем, что в качестве тепловой машины используется турбина органического цикла Ренкина (ORC) с органическим теплоносителем в качестве рабочего тела.

10. Устройство по п. 3 или 4, отличающееся тем, что в качестве тепловой машины используется двигатель Стирлинга с газовым теплоносителем в качестве рабочего тела и внешней газовой топкой, при этом теплообменник-нагреватель и теплообменник-охладитель рабочего тела входят в состав двигателя Стирлинга и в частных случаях модификаций двигателя соединены между собой посредством регенератора тепла.

| КОПЫТОВ В.В., Газификация конденсированных топлив: ретроспективный обзор, современное состояние дел и перспективы развития, Москва, Инфра-Инженерия, 2012, с.298-300 | |||

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА С ГАЗИФИКАТОРОМ И ОБРАБОТКА ОТХОДОВ | 2011 |

|

RU2561793C2 |

| СПОСОБ СУШКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2100721C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПОЛУКОКСА ПИРОЛИЗОМ БИОМАССЫ | 2007 |

|

RU2346026C2 |

| ТЕХНОЛОГИЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ ПУТЕМ ПИРОЛИЗА | 2011 |

|

RU2519441C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2011 |

|

RU2489475C1 |

| WO 2007045291 A1, 26.04.2007. | |||

Авторы

Даты

2017-09-22—Публикация

2016-04-13—Подача