Область техники

Изобретение относится к резиновой промышленности, в частности к производству вибродемпфирующих эластомерных материалов, применяемых для уменьшения или устранения вибрационных колебаний в промышленных установках, электронных приборах, в строительстве и домашнем хозяйстве, а также резиновой смеси для их изготовления.

Предшествующий уровень техники

Демпфирование колебаний представляет собой процесс диссипации энергии внутри материала или системы под воздействием циклических нагрузок. При этом механическая энергия колебаний преобразуется в тепловую энергию. Количество рассеиваемой энергии является мерой уровня демпфирования материала.

Демпфирующие материалы работают, изменяя частоту собственных колебаний вибрирующей поверхности, тем самым понижая уровень вызываемого ими шума и увеличивая потери энергии при прохождении колебаний внутри материала.

Наиболее распространенным механизмом демпфирования вибрации является вязкоупругое демпфирование. Термин «вязкоупругое» означает, что демпфирующий материал обладает как эластической, так и пластической составляющими поведения. Упругий материал - это тот, который хранит энергию во время действия нагрузки, но вся энергия возвращается после того, как нагрузка будет удалена. Пластичный же материал не возвращает энергию, так как вся энергия теряется в виде «чистого затухания», как только снимается нагрузка. В вязкоупругом материале, следовательно, сохраняется часть энергии во время действия нагрузки, а затем большая часть ее преобразуется в тепло.

При применении демпфера энергия возмущения поглощается демпфирующим материалом, т.е. преобразуется в некоторое количество тепла. Такой процесс обычно именуется «поглощением энергии» или «гашением вибрации», хотя на самом деле речь идет лишь о ее преобразовании в тепловую в полном соответствии с законом сохранения энергии.

Таким образом, демпфер забирает энергию системы. При увеличении эффекта затухания колебаний в системе будет происходить снижение вибрации, шума и ударных нагрузок, что приводит к повышению усталостной долговечности - в качестве дополнительного преимущества к возникшей комфортной тишине.

Вибродемпфирующие эластомерные материалы разработаны для уменьшения или устранения вибрационных колебаний в промышленных установках, электронных приборах, в строительстве и домашнем хозяйстве путем преобразования механической энергии колебаний в тепловую.

Применение вибродемпфирующих эластомерных материалов позволяет обеспечивать: комфортные условия жизнедеятельности людей; увеличение сроков службы оборудования и строительных конструкций, а также их межремонтных интервалов, сокращение эксплуатационных расходов; увеличение надежности систем; простоту монтажа, использования и демонтажа. Кроме того, применение подобных материалов позволяет минимизировать негативное влияние на окружающую среду и организм человека ввиду отсутствия выделения в атмосферу помещений пыли, частиц волокон и т.п. вредных продуктов.

Области применения вибродемпфирующих эластомерных материалов:

- виброзащита фундаментов зданий и сооружений;

- основания и/или элементы фундамента тяжелого индустриального оборудования;

- виброгасящие опоры вентиляционного и насосного оборудования;

- вибро- и звукоизоляционные мембраны плавающих полов;

- элементы звукоизоляции потолочных пространств;

- прокладки под лаги пола для изоляции ударного шума;

- изоляция вибраций в межэтажных перекрытиях;

- виброзащитная отделка помещений лифтового хозяйства;

- акустические элементы помещений кинотеатров, концертных залов и звукозаписывающих студий.

Вибродемпфирующие эластомерные материалы, как правило, производят в виде пластин. В зависимости от вида объекта и его массы, а также от характера вибраций пластины используют либо дискретно, располагая непосредственно под опорами, либо, создавая сплошное покрытие, обеспечивающее дополнительную звукоизоляцию.

Наиболее практичным является создание фундаментов стаканного типа с использованием упругого слоя из вибродемпфирующих пластин, т.к. энергия колебаний проходящих через границу материалов с различными модулями упругости снижается во много раз эффективнее.

Вследствие снижения уровня вибраций возникает дополнительный положительный результат - понижение общего уровня шума, что приводит к созданию более комфортной обстановки в местах работы или проживания.

Важным критерием при выборе в пользу вибродемпфирующих пластин является то, что срок их эксплуатации сопоставим со сроком эксплуатации зданий. Этого удалось добиться за счет применения высокоэффективных антиоксидантов и полимеров, обладающих более высокой атмосферостойкостью.

Сегодня на рынке вибродемпфирующих эластомерных материалов известны такие импортные материалы, как Sylomer® и Sylodyn® производства австрийской фирмы Getzner Werkstoffe GmbH, это виброизолирующие материалы, представляющие собой микропористый полиуретановый эластомер со смешанной открыто-закрытой структурой ячеек. На их основе изготавливают виброизолирующие опоры для применения в строительстве, на транспорте и в различных отраслях промышленности, в упругих опорах для виброизоляции инженерного и промышленного оборудования, фундаментов зданий и сооружений, железнодорожных рельсовых путей и метрополитена и т.п.

Из отечественных материалов наиболее известным звукоизолирующим материалом является ТЕРМОЗВУКОИЗОЛ, который представляет собой трехслойный прошивной материал (мат), состоящий из прошивного стекловолокнистого холста и двусторонней защитной оболочки из нетканого полипропиленового материала.

Известны вибропоглощающие материалы, состоящие из фольги или металлических листов, соединенных прослойкой полимера, например патенты RU 2538270, RU 2212340, RU 133051. Но эти материалы технологически сложны в изготовлении, так как имеют промежуточные слои из фольги или металлических листов, в связи с этим обладают невысокой атмосферостойкостью и вибропоглощающими свойствами.

Наиболее близким техническим решением является вибродемпфирующий эластомерный материал на основе сополимера бутадиен-нитрильного каучука и поливинилхлорида RU 2572409, опубл. 10.01.2016. Однако материал имеет низкий коэффициент вибродемпфирования, низкую атмосферостойкость и температурный интервал эксплуатации, износостойкость, деформационно-прочностные характеристики, что снижает ресурс их работы.

Задачей изобретения является создание вибродемпфирующего материала на основе бутилкаучука с улучшенными физико-механическими и эксплуатационными свойствами: рабочая нагрузка, срок эксплуатации, изоляция от ударного шума, поглощение энергии вибрации в широком диапазоне частот, высокая стойкость изделий к воздействиям разбавленных растворов щелочей и кислот (в зависимости от исполнения, также достигается высокая масло- и бензостойкость), стойкость к гидролизу и озону, высокие электроизоляционные характеристики и сохранение работоспособности как при низких (до минус 60°С), так и при повышенных температурах (до плюс 170°С).

Раскрытие изобретения

Технический результат, достигаемый заявленным изобретением, заключается в улучшении его физико-механических и эксплуатационных свойств: рабочая нагрузка до 700 т/м2 (пиковая нагрузка до 2500 т/м2), срок эксплуатации до 50 лет, изоляция от ударного шума до 22 дБ, поглощение до 85% энергии вибрации в диапазоне частот от 2 до 10000 Гц, высокая стойкость изделий к воздействиям разбавленных растворов щелочей и кислот, стойкость к гидролизу и действию озона, а также высокие электроизоляционные характеристики и сохранение работоспособности как при низких (до минус 50°С), так и при повышенных температурах (до плюс 170°С).

Указанный технический результат достигается за счет использования вибродемпфирующего эластомерного материала, обладающего повышенной плотностью относительно ранее применявшихся подобных материалов, что позволяет значительно улучшить акустическое затухание конструкции.

Указанный технический результат достигается в вибродемпфирующем эластомерном материале, включающем бутилкаучук, вулканизующую систему, включающую в мас.%: серу 0,6-3,0, оксид цинка 0,5-3,0, ускоритель вулканизации тиазольного или тиурамного типа 0,7-2,0, стеариновую кислоту или комплекс синтетических жирных кислот 0,5-3,0, и в качестве наполнителя смесь усиливающего наполнителя - технический углерод печного типа или белую сажу и инертного наполнителя - литопон или сульфат бария или мел, при следующем соотношении компонентов, в мас.%:

В качестве инертного наполнителя используют литопон (природную смесь сульфата бария с сульфидом цинка), или сульфат бария, или мел в количестве 25,0-65,0 мас.%.

Вибродемпфирующие эластомерные материалы в своем составе содержат следующие ингредиенты:

Бутилкаучук - основа резиновой смеси марки БК-1675 или его аналоги российского или зарубежного производства.

Сера - вулканизующий агент в резиновой промышленности.

Оксид цинка - применяется в резиновой промышленности как активатор вулканизации различных каучуков.

Литопон - смесь (в основном природного происхождения) сульфида цинка и сульфата бария. Используют в качестве неактивного наполнителя в резиновых смесях.

Сульфат бария - инертный наполнитель для резиновых смесей.

Ускорители вулканизации - 2-меркаптобензотиазол, ди-(2-бензтиазолил)-дисульфид, тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид - применяют в качестве ускорителей в резиновых смесях серной вулканизации и для придания резинам стойкости к старению.

Стеариновая кислота - активатор ускорителей вулканизации, диспергатор наполнителей и других ингредиентов. Стеариновая кислота вводится непосредственно в каучук и используется практически во всех резинах на основе натурального и синтетических карбоцепных каучуков, регулирует и стабилизирует процесс вулканизации, особенно в присутствии оксидов металлов (Mg, Са, Zn, Cd и т.д.).

Комплекс синтетических жирных кислот (СЖК) - активатор ускорителей вулканизации, продукт окисления парафинов. В резиновой промышленности, как правило, применяют очищенные СЖК фракций С17-С21.

Технический углерод - высокодисперсный углеродный наполнитель, частицы которого образуются при термическом или термоокислительном разложении углеводородов в газовой фазе. Применяется в качестве усиливающего наполнителя в резиновых смесях на основе карбоцепных каучуков.

Белая сажа (коллоидная кремнекислота) - тонкодисперсный гидратированный оксид кремния, аморфный дисперсный кремнезем. В резиновых смесях на основе карбоцепных каучуков белая сажа улучшает механические характеристики, повышает теплостойкость и придает высокое сопротивление скольжению.

По проведенным исследованиям использование в рецептурах других ингредиентов или аналогов вышеописанных ингредиентов возможно, однако не будет обеспечивать всей полноты эксплуатационных характеристик конечных изделий, обеспечиваемых применением оригинальных рецептур.

Эффективность работы предлагаемого вибродемпфирующего материал обусловлена оригинальным химическим составом, обеспечивающим высокую поглощающую способность колебательной энергии, т.е. преобразование энергии из механической в тепловую с последующим ее рассеиванием в массе эластомера, что подтверждается низкими величинами динамического модуля упругости в сочетании с высокими показателями внутренних потерь.

Изготовление вибродемпфирующего эластомерного материала осуществляют методом высокотемпературной вулканизации заготовок из резиновых смесей, изготовленных на основе синтетических каучуков и вышеописанных ингредиентов. Такая технология позволяет получать изделия различных конфигураций и конструкций, в том числе с варьированием эксплуатационных и поглощающих характеристик.

По сравнению с традиционными материалами (стекловата, вспененный полиуретан и др.) вибродемпфирующие эластомеры, изготовленные по рецептурам вышеописанных композиций, обладают более широким спектром эксплуатационных характеристик. Для решения задач, аналогичных традиционным материалам, вибродемпфирующие эластомеры могут применяться в виде изделий с меньшей толщиной, что значительно экономит пространство защищаемых помещений.

Обычно вибродемпфирующий материал закладывают между металлическими или бетонными поверхностями, и при использовании эластомера с обычной плотностью возникает граница раздела фаз в системе, например, бетон-резина-металл, что не очень хорошо сказывается на виброгасящей способности конструкции. У материала с повышенной плотностью данный эффект выражен в меньшей мере, что улучшает виброгасящую способность всей конструкции. Плотность обычного вибродемпфирующего материала - 1,35 г/см3; высокой плотности примерно 2,2 г/см3.

Практическая несжимаемость эластомерного материала упрощает прогнозирование поведения всей виброзащитной конструкции при проектировании и гарантирует неизменность формы в течение всего периода использования.

Испытания вибродемпфирующих материалов показали, что срок их эксплуатации составляет порядка 50 лет, т.е. сопоставим со сроками эксплуатации оборудования, зданий и сооружений. Срок эксплуатации вибродемпфирующего материала более чем в 3 раза превышает аналогичные показатели для волокнистых материалов и пенополиуретанов.

Рабочая нагрузка для вибродемпфирующего материала - до 700 т/м2, что почти в 10 раз больше, чем показатели стекловат и вспененных полиуретанов. Испытанная пиковая нагрузка на материал составляет до 2000 т/м2.

В зависимости от способа применения вибродемпфирующий материал обеспечивает поглощение до 85% энергии вибрации в диапазоне частот от 2 до 10000 Гц.

Состав вибродемпфирующего материала обуславливает стойкость изделий из него к неконцентрированным растворам неорганических кислот и щелочей, стойкость к озону и к гидролизу, высокие электроизоляционные характеристики, высокую атмосферостойкость - сохранение эксплуатационных характеристик от -60 до +170°С.

В составе композиции отсутствуют асбестовые, стеклянные и другие волокна, полиизоцианаты, что позволяет сократить выбросы вредных веществ при эксплуатации продукта и обеспечить, таким образом, комфортные и безопасные условия для работы и жизни людей.

Осуществление изобретения

Материал по изобретению изготавливают по трехстадийной технологии. Технологический процесс включает:

- смешение синтетических каучуков и ингредиентов на смесительном оборудовании открытого или закрытого типа до образования гомогенной массы - резиновой смеси;

- изготовление заготовок методом каландрования, экструдирования (шприцевания) или трансферного предформования;

- вулканизацию изделия при температуре 135-180°С.

Изготовление резиновой смеси (смешение, крашение) проводится либо в резиномесителях закрытого типа Banbury или Intermix, либо на смесительных вальцах с шириной валков от 600 до 2500 мм.

Экструдирование (шприцевание) заготовок осуществляется машинами червячными теплого или холодного питания (экструдерами, шприцмашинами) с диаметром шнека от 60 до 250 мм, либо плунжерными предформователями-экструдерами. Изготовление заготовок в виде полотна производится на каландровом оборудовании с числом валков от 2 до 5.

Для вулканизации эластомерного материала используются:

• гидравлические вулканизационные прессы - для изготовления изделия в виде пластин и плит размерами от 100 до 1500 мм и толщиной от 1 до 60 мм, колец и других формовых деталей;

• вулканизаторы барабанного типа - для изготовления изделий в виде рулонного полотна шириной от 500 до 2000 мм толщиной от 1 до 10 мм;

• вулканизационные автоклавы - для изготовления длинномерных профильных изделий;

• экструзионно-вулканизационные линии - для изготовления длинномерных профильных изделий.

Время и температура вулканизации изделий из вибродемпфирующего материала варьируется в зависимости от массы и объема изделия.

Примеры осуществления изобретения

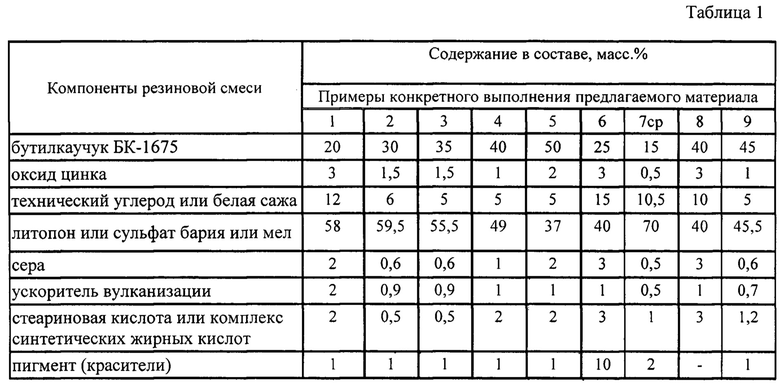

Техническая сущность предлагаемого изобретения иллюстрируется экспериментальными данными. В таблице 1 приведены составы эластомерного материала прототипа и примеры заявляемой композиции вибродемпфирующего материала.

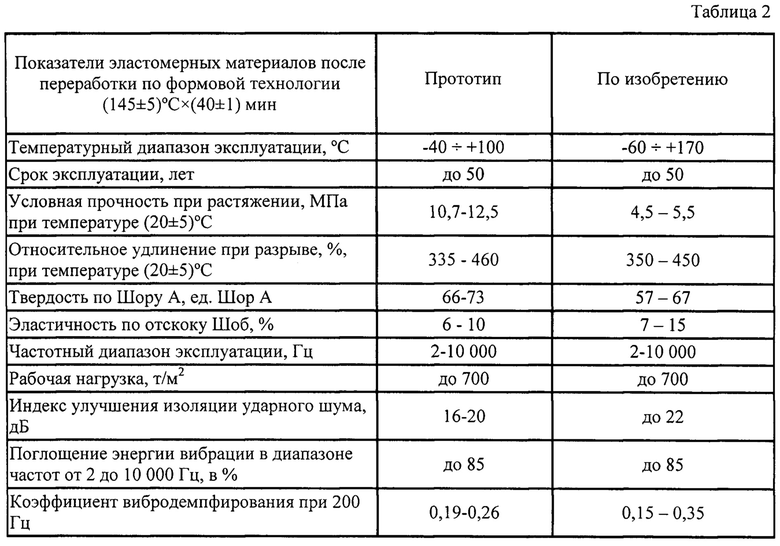

В таблице 2 приведены физико-механические и эксплуатационные характеристики прототипа и предлагаемых вибродемпфирующих эластомерных материалов по изобретению.

Вибродемпфирующий эластомерный материал представляет собой лист шириной 250-1000 мм, длинной 250-1000 мм, толщиной 2-50 мм или рулонный материал шириной до 1500 мм и толщиной 2-10 мм.

Физико-механические и эксплуатационные характеристики предлагаемых эластомерных материалов в сравнении с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибродемпфирующий эластомерный материал низкой твердости | 2017 |

|

RU2663740C1 |

| ВИБРОДЕМПФИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ И ЕГО СОСТАВ | 2014 |

|

RU2572409C1 |

| Вибродемпфирующий эластомерный материал высокой плотности | 2016 |

|

RU2637689C1 |

| ВИБРОДЕМПФИРУЮЩИЙ ЗВУКОИЗОЛИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2595274C1 |

| Вибродемпфирующий эластомерный материал высокой плотности | 2016 |

|

RU2631789C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| ТЕРМОПЛАСТИЧНЫЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ | 2006 |

|

RU2334769C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ВИБРОДЕМПФИРУЮЩИХ ПОКРЫТИЙ | 2022 |

|

RU2796369C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2653850C2 |

Изобретение относится к резиновой промышленности, в частности к производству вибродемпфирующих эластомерных материалов высокой плотности, и может быть использовано в промышленных установках, электронных приборах, в строительстве и домашнем хозяйстве. Вибродемпфирующий эластомерный материал содержит, мас.%: бутилкаучук 20-50, вулканизующая система 1-10, усиливающий наполнитель - технический углерод печного типа или белая саж – 5-15 мас.% и инертный наполнитель - остальное. Материал по изобретению имеет улучшенные физико-механические и эксплуатационные свойства - высокую рабочую нагрузку, высокий срок эксплуатации, изоляцию от ударного шума и поглощение вибрации в широком диапазоне частот, высокую стойкость к воздействиям щелочей и кислот, озоностойкость, стойкость к гидролизу, высокие электроизоляционные характеристики, сохранение работоспособности при высоких и низких температурах. 4 з.п. ф-лы, 2 табл.

1. Вибродемпфирующий эластомерный материал, состоящий из бутилкаучука, вулканизующей системы, включающей (в мас.%) серу 0,6-3,0, оксид цинка 0,5-3,0, ускоритель вулканизации тиазольного или тиурамного типа 0,7-2,0, стеариновую кислоту или комплекс синтетических жирных кислот 0,5-3,0, и в качестве наполнителя содержащий смесь усиливающего наполнителя - технический углерод печного типа или белая сажа и инертного наполнителя – литопон, или сульфат бария, или мел, при следующем соотношении компонентов, мас.%:

2. Вибродемпфирующий эластомерный материал по п. 1, отличающийся тем, что плотность материала составляет от 1,8 до 2,2 г/см2.

3. Вибродемпфирующий эластомерный материал по п. 1, отличающийся тем, что в качестве ускорителя вулканизации тиазольного типа используют 2-меркаптобензотиазол, ди-(2-бензтиазолил)-дисульфид, а тиурамного типа - тетраметилтиурамдисульфид или тетраэтилтиурамдисульфид.

4. Вибродемпфирующий эластомерный материал по п. 1, отличающийся тем, что дополнительно содержит пигмент в количестве 1-10 мас.%.

5. Вибродемпфирующий эластомерный материал по п. 4, отличающийся тем, что в качестве пигмента используют технический углерод или смесь оксидов железа различной валентности.

| ВИБРОДЕМПФИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ И ЕГО СОСТАВ | 2014 |

|

RU2572409C1 |

| ВИБРОДЕМПФИРУЮЩИЙ ЗВУКОИЗОЛИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2595274C1 |

| Устройство для обеспечения безопасности движения судов | 1933 |

|

SU36869A1 |

| ВИБРОДЕМПФИРУЮЩИЙ БЛОК | 2013 |

|

RU2538270C1 |

| US 5276094 A1,04.01.1994 | |||

| WO 2013059427 A1,25.04.2013. | |||

Авторы

Даты

2017-09-26—Публикация

2016-11-01—Подача