Область техники

Изобретение относится к резиновой промышленности, в частности к производству вибродемпфирующих эластомерных материалов высокой плотности, применяемых для уменьшения или устранения вибрационных колебаний в промышленных установках, электронных приборах, в строительстве и домашнем хозяйстве, а также резиновой смеси для их изготовления.

Предшествующий уровень техники

Демпфирование колебаний представляет собой процесс диссипации энергии внутри материала или системы, под воздействием циклических нагрузок. При этом механическая энергия колебаний преобразуется в тепловую энергию. Количество рассеиваемой энергии является мерой уровня демпфирования материала.

Демпфирующие материалы работают, изменяя частоту собственных колебаний вибрирующей поверхности, тем самым понижая уровень вызываемого ими шума и увеличивая потери энергии при прохождении колебаний внутри материала.

Наиболее распространенным механизмом демпфирования вибрации является вязкоупругое демпфирование. Термин «вязкоупругое» означает, что демпфирующий материал обладает как эластической, так и пластической составляющими поведения. Упругий материал - это тот, который хранит энергию во время действия нагрузки, но вся энергия возвращается после того, как нагрузка будет удалена. Пластичный же материал не возвращает энергию, так как вся энергия теряется в виде «чистого затухания», как только снимается нагрузка. В вязкоупругом материале, следовательно, сохраняется часть энергии во время действия нагрузки, а затем большая часть ее преобразуется в тепло.

При применении демпфера энергия возмущения поглощается демпфирующим материалом, т.е. преобразуется в некоторое количество тепла. Такой процесс обычно именуется «поглощением энергии» или «гашением вибрации», хотя на самом деле речь идет лишь о ее преобразовании в тепловую в полном соответствии с законом сохранения энергии.

Таким образом, демпфер забирает энергию системы. При увеличении эффекта затухания колебаний в системе будет происходить снижение вибрации, шума и ударных нагрузок, что приводит к повышению усталостной долговечности - в качестве дополнительного преимущества к возникшей комфортной тишине.

Вибродемпфирующие эластомерные материалы демпфируют вибрации, т.е. такой материал используется для уменьшения или устранения вибрационных колебаний в промышленных установках, электронных приборах, в строительстве и домашнем хозяйстве путем преобразования механической энергии колебаний в тепловую.

Применение вибродемпфирующих эластомерных материалов позволяет обеспечивать: комфортные условия жизнедеятельности людей; возрастание сроков службы оборудования и строительных конструкций, увеличение межремонтных интервалов, сокращение эксплуатационных расходов; увеличение надежности систем; простоту монтажа, использования и демонтажа; отсутствие выделения в атмосферу помещений пыли, волокон и др. вредных для организма человека продуктов; минимизацию негативного влияния на окружающую среду.

Области применения вибродемпфирующих эластомерных пластин: виброзащита фундаментов зданий и сооружений; фундаменты и основания тяжелого индустриального оборудования; виброгасящие опоры вентиляционного и насосного оборудования; вибро- и звукоизоляционные мембраны плавающих полов; элементы звукоизоляции потолочных пространств; прокладки под лаги пола для изоляции ударного шума; изоляция вибраций в межэтажных перекрытиях; виброзащитная отделка помещений лифтового хозяйства; акустические элементы помещений кинотеатров, концертных залов и звукозаписывающих студий. Наиболее практичным является создание фундаментов стаканного типа с использованием упругого слоя из вибродемпфирующих пластин, т.к. энергия колебаний проходящих через границу материалов с различными модулями упругости снижается во много раз эффективнее.

Вибродемпфирующие эластомерные материалы, как правило, производят в виде пластин. Вибродемпфирующие пластины активно применяются для виброизоляции промышленного, инженерного и вентиляционного оборудования, для комплексной виброзащиты зданий и сооружений. В зависимости от вида объекта и его массы, а также от характера вибраций, пластины используют либо дискретно - располагая непосредственно под опорами, либо создавая сплошное покрытие, обеспечивающее дополнительную звукоизоляцию.

Вследствие снижения уровня вибраций возникает дополнительный положительный результат - понижение общего уровня шума, что приводит к созданию более комфортной обстановки в местах работы или проживания.

Сегодня на рынке вибродемпфирующих эластомерных материалов известны такие импортные материалы, как Sylomer® и Sylodyn® производства австрийской фирмы Getzner Werkstoffe GmbH - это виброизолирующие материалы, представляющие собой микропористый полиуретановый эластомер со смешанной открыто-закрытой структурой ячеек. На их основе изготавливают виброизолирующие опоры для применения в строительстве, на транспорте и в различных отраслях промышленности, в упругих опорах для виброизоляции инженерного и промышленного оборудования, фундаментов зданий и сооружений, железнодорожных рельсовых путей и метрополитена и т.п.

Известны материалы на основе бутадиен-нитрильного каучука (СКН-18), включающие наполнители, активаторы вулканизации, ускорители вулканизации, мягчители, диспергаторы и серу (возможно введение других целевых добавок) (Федюкин Д.Л., Махлис Ф.А. Технические и технологические свойства резин. М.: Химия, 1985, с. 217).

Известен демпфирующий и вибропоглощающий материал на основе бутадиен-нитрильного каучука (СКН-18 или СКН-26), включающий вулканизирующие добавки - серу, тиурам, 2-меркаптобензтиазол, порошковый наполнитель, волокнистый наполнитель, пропитанный эпоксидной смолой, и специальную добавку 1-5% эмульсию жидкого карбонила переходного металла в триэтаноламине. Изобретение позволяет повысить прочностные показатели и износостойкость фрикционных полимерных материалов, улучшить условия труда в процессе смешения компонентов (патент РФ №2430936, опубл. 10.10.2011).

Известен материал для изготовления изделий различного целевого назначения, в том числе акустических покрытий с улучшенными физико-механическими показателями, включающий каучук бутадиен-нитрильный марки БНКС-40 АМН, тиурам, нафтам-2, диафен-ФП, белила цинковые, канифоль, фактис, мел, технический углерод, сульфенамид "Ц", дитиодиморфолин, дибутилфталат, масло (патент РФ №2232172, опубл. 10.07.2004).

Из патента РФ №2129132, опубл. 20.04.1999, известен износостойкий материал для изготовления уплотнительных деталей, используемых в подвижных узлах механизмов, на основе бутадиен-нитрильного каучука с содержанием нитрила акриловой кислоты 17-23 мас. % (СКН-18), включающий серу, оксид цинка, технический углерод, стеариновую кислоту, N,N'-дифенилгуанидин, ди-(2-бензотиазолил) дисульфид, альдол-α-нафтиламин, N-(4-гидроксифенил)-нафтиламин-2, N-(1,3-диметилбутил)-N-фенилендиамин-1,4 дибутилфталат, ультрадисперсный алмазосодержащий порошок (УДАГ). Полученный материал имеет высокие упругоэластические характеристики, высокую морозостойкость, твердость, низкую остаточную деформацию сжатия после теплового старения.

Однако изделия из этих смесей характеризуются неудовлетворительной износостойкостью и низкими звукопоглощающими и деформационно-прочностными характеристиками, что снижает ресурс их работы.

Наиболее близким к заявленному материалу является вибродемпфирующий эластомерный материал из патента РФ №2572409, опубл. 10.01.2016, на основе сополимера бутадиен-нитрильного каучука с содержанием нитрила акриловой кислоты 23-30% и поливинилхлорида и бутадиен-нитрильного каучука с содержанием нитрила акриловой кислоты 32-49%, вулканизующую систему, наполнитель, мягчитель и технологические добавки.

Однако, при использовании данного материала для гашения колебаний тяжелого оборудования или массивных конструкций, из-за сильной разницы в плотностях вибродемпфирующего материала и опор (бетон, металл и т.п.) возможен градиент плотности вибродемпфирующего элемента, что отрицательным образом сказывается на уровне поглощения вибраций.

Раскрытие изобретения

Технический результат, достигаемый заявленным изобретением, заключается в получении вибродемпфирующего эластомерного материалов, обладающих улучшенными физико-механическими и эксплуатационными свойствами, в особенности, высокими вибродемпфирующими свойствами и повышенной маслобензостойкостью.

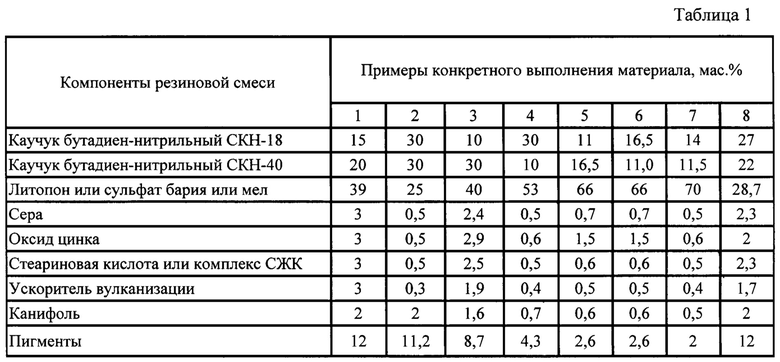

Указанный технический результат достигается в вибродемпфирующем эластомерном материале, включающем смесь бутадиен-нитрильного каучука с содержанием нитрила акриловой кислоты 17-20% и бутадиен-нитрильного каучука с содержанием нитрила акриловой кислоты 36-40%, в качестве вулканизующей системы используют серу, ускоритель вулканизации тиазольного типа, оксид цинка, стеариновую кислоту или комплекс синтетических жирных кислот, в качестве наполнителя используют литопон, или сульфат бария, или мел, канифоль и пигменты, при следующем соотношении компонентов, мас.%:

В качестве пигментов используют технический углерод, смесь оксидов железа различной валентности или их смесь.

Вулканизующая система включает серу, ускоритель вулканизации тиазольного типа, оксид цинка, стеариновую кислоту или комплекс синтетических жирных кислот. Предпочтительно, серу используют в количестве 0,5-3,0 мас. %, оксид цинка в количестве 0,5-3,0 мас. %, ускоритель вулканизации тиазольного типа в количестве 0,3-3,0 мас. %, стеариновую кислоту или комплекс синтетических жирных кислот в количестве 0,5-3,0 мас. %.

Предпочтительно, в качестве ускорителя вулканизации тиазольного типа используют 2-меркаптобензотиазол или ди-(2-бензтиазолил)-дисульфид.

Вибродемпфирующий эластомерный материал в своем составе содержит следующие ингредиенты:

Бутадиен-нитрильный каучук - синтетический полимер, являющийся основой резиновой смеси. В России выпускают каучуки с низким содержанием нитрила акриловой кислоты (НАК) (17-20%), средним (27-30%), высоким (36-40%) и очень высоким (45-50%), которые соответственно обозначаются: СКН-18, СКН-26, СКН-40, СКН-50 или импортного производства. Допускается применение каучуков различной вязкости по Муни и произведенных по различным технологиям (температура полимеризации, наличие стабилизаторов и др. модифицирующих добавок и т.п.).

Сера - вулканизующий агент в резиновой промышленности.

Оксид цинка - применяется в резиновой промышленности как активатор вулканизации различных каучуков.

Ускоритель вулканизации (2-меркаптобензотиазол (каптакс), ди-(2-бензтиазолил)-дисульфид) - применяется в качестве ускорителя в резиновых смесях серной вулканизации, и для придания резинам стойкости к старению.

Стеариновая кислота - активатор ускорителей вулканизации; диспергатор наполнителей и других ингредиентов; мягчитель (пластификатор). Стеариновая кислота вводится непосредственно в каучук и используется практически во всех резинах на основе натурального и синтетических карбоцепных каучуков, регулирует и стабилизирует процесс вулканизации, особенно в присутствии оксидов металлов (Mg, Са, Zn, Cd и т.д.).

Комплекс синтетических жирных кислот (СЖК) - продукт окисления парафинов. В резиновой промышленности, как правило, применяют очищенные СЖК фракций С17-С21.

Канифоль модифицированная - смесь смоляных кислот и их изомеров, продукт растительного происхождения, получаемый из смолы хвойных деревьев, применяют в качестве мягчителя, для улучшения диспергирования ингредиентов, для повышения клейкости резиновых смесей.

Литопон - смесь (в основном природного происхождения) сульфида цинка и сульфата бария. Используется в качестве неактивного наполнителя в резиновых смесях.

Мел - инертный наполнитель. Используется для удешевления резиновых смесей, а также облегчает технологический процесс изготовления резиновых изделий: ускоряет процесс вулканизации резины и придает ее поверхности гладкость.

Сульфат бария - инертный наполнитель для резиновых смесей.

Пигменты - неорганические соединения, которые вводят в резиновую смесь для придания цвета конечному изделию.

По нашим исследованиям, использование в рецептуре других ингредиентов или аналогов вышеописанных ингредиентов возможно, но не будет обеспечивать всей полноты эксплуатационных характеристик конечного изделия, обеспечиваемых применением оригинальной рецептуры.

Эффективность работы предлагаемого вибродемпфирующего материала обусловлена оригинальным химическим составом, обеспечивающим высокую поглощающую способность колебательной энергии, т.е. преобразование энергии из механической в тепловую с последующим ее рассеиванием в массе эластомера, что подтверждается низкими величинами динамического модуля упругости, в сочетании с высокими показателями внутренних потерь.

Изготовление вибродемпфирующих эластомерных материалов осуществляют методом высокотемпературной вулканизации заготовок из резиновой смеси, изготовленной на основе синтетических каучуков и вышеописанных ингредиентов. Такая технология позволяет получать изделия различных конфигураций и конструкций, в том числе с варьированием поглощающих характеристик.

По сравнению с традиционными материалами (стекловата, вспененный полиуретан и др.), вибродемпфирующие эластомеры для решения аналогичных задач могут применяться в виде изделий с меньшой толщиной, что значительно экономит пространство защищаемых помещений.

Практическая несжимаемость эластомерного материала упрощает прогнозирование поведения всей виброзащитной конструкции при проектировании и гарантирует неизменность формы в течение всего периода использования.

Испытания вибродемпфирующего материала показали, что срок их эксплуатации превышает 50 лет, т.е. сопоставим со сроками эксплуатации оборудования, зданий и сооружений. Срок эксплуатации вибродемпфирующего материала более чем в 3 раза превышает аналогичные показатели для волокнистых материалов и пенополиуретанов.

Рабочая нагрузка для вибродемпфирующего материала - до 700 т/м2, что почти в 10 раз больше, чем показатели стекловат и вспененных полиуретанов.

В зависимости от способа применения, вибродемпфирующий материал обеспечивает поглощение до 85% энергии вибрации в диапазоне частот от 2 до 10000 Гц.

Состав вибродемпфирующего материала обуславливает стойкость изделий из него к воздействиям нефтяных, индустриальных и животных масел, бензинов и топлив, неконцентрированных растворов неорганических кислот и щелочей, озоностойкость, стойкость к гидролизу, высокие электроизоляционные характеристики.

В составе материала отсутствуют асбестовые, стеклянные и другие волокна, полиизоцианаты, что позволяет сократить выбросы вредных веществ при эксплуатации продукта и обеспечить, таким образом, комфортные и безопасные условия для работы и жизни людей.

Осуществление изобретения

Материал по изобретению изготавливают по трехстадийной технологии. Технологический процесс включает в себя:

- смешение синтетических каучуков и ингредиентов на смесительном оборудовании открытого или закрытого типа до образования гомогенной массы - резиновой смеси;

- изготовление заготовок методом каландрования, экструдирования (шприцевания) или трансферного предформования;

- вулканизацию изделия при температуре 135-180°С.

Изготовление резиновой смеси (смешение, крашение) проводится либо в резиномесителях закрытого типа Banbury или Intermix, либо на смесительных вальцах с шириной валков от 600 до 2500 мм.

Экструдирование (шприцевание) заготовок осуществляется машинами червячными теплого или холодного питания (экструдерами, шприцмашинами) с диаметром шнека от 60 до 250 мм, либо плунжерными предформователями-экструдерами. Изготовление заготовок в виде полотна производится на каландровом оборудовании с числом валков от 2 до 5. Для вулканизации эластомерного материала используются:

- гидравлические вулканизационные пресса - для изготовления изделия в виде пластин и плит размерами от 100 до 1500 мм и толщиной от 1 до 60 мм, колец и других формовых деталей;

- вулканизаторы барабанного типа - для изготовления изделий в виде рулонного полотна шириной от 500 до 2000 мм толщиной от 1 до 10 мм;

- вулканизационные автоклавы - для изготовления длинномерных профильных изделий.

- Экструзионно-вулканизационные линии - для изготовления длинномерных профильных изделий.

Время и температура вулканизации изделий из вибродемпфирующего материала варьируется в зависимости от массы и объема изделия.

Примеры осуществления изобретения

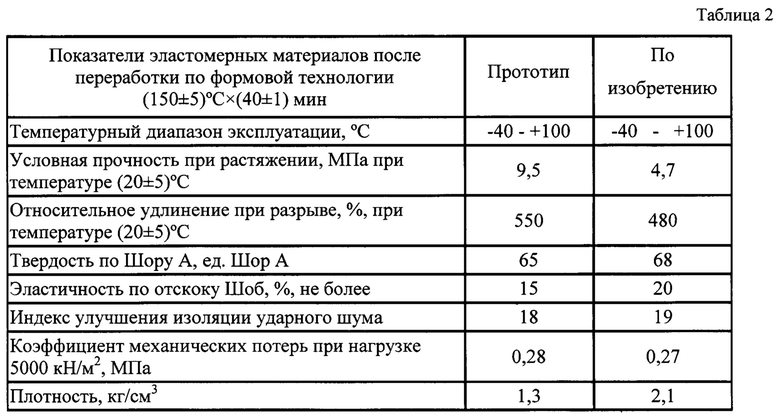

Техническая сущность предлагаемого изобретения иллюстрируется экспериментальными данными. В таблице 1 приведены составы эластомерного материала прототипа и варианты заявляемой композиции вибродемпфирующего эластомерного материала. В таблице 2 приведены физико-механические и эксплуатационные характеристики прототипа и предлагаемых вибродемпфирующих эластомерных материалов.

Вибродемпфирующий эластомерный материал представляет собой лист шириной 250-1000 мм, длиной 250-1000 мм, толщиной 2-50 мм или рулонный материал шириной до 1500 мм и толщиной 2-10 мм.

Физико-механические и эксплуатационные характеристики предлагаемых эластомерных материалов в сравнении с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОДЕМПФИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ И ЕГО СОСТАВ | 2014 |

|

RU2572409C1 |

| Вибродемпфирующий эластомерный материал низкой твердости | 2017 |

|

RU2663740C1 |

| ВИБРОДЕМПФИРУЮЩИЙ ЗВУКОИЗОЛИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2595274C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ВИБРОДЕМПФИРУЮЩИХ ПОКРЫТИЙ | 2022 |

|

RU2796369C1 |

| Вибродемпфирующий эластомерный материал высокой плотности | 2016 |

|

RU2631787C1 |

| Резиновая смесь | 2018 |

|

RU2688521C1 |

| Резиновая смесь | 2018 |

|

RU2686202C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНЫХ СТОМАТОЛОГИЧЕСКИХ ГОЛОВОК ДЛЯ ОБРАБОТКИ РЕСТАВРАЦИЙ ЗУБОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ, СТЕКЛОИОНОМЕРОВ, АМАЛЬГАМ | 2007 |

|

RU2372181C2 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ДЛЯ ПОДОШВЫ ОБУВИ | 2019 |

|

RU2700075C1 |

| Резиновая смесь | 2019 |

|

RU2699643C1 |

Изобретение относится к резиновой промышленности, в частности к производству вибродемпфирующих эластомерных материалов высокой плотности, применяемых для уменьшения или устранения вибрационных колебаний. Вибродемпфирующий эластомерный материал содержит, мас.%: смесь бутадиен-нитрильного каучука с содержанием нитрила акриловой кислоты 17-20% - 10-30 и бутадиен-нитрильного каучука с содержанием нитрила акриловой кислоты 36-40% - 10-30, вулканизующую систему - 1,8-12,0, наполнитель – литопон, или сульфат бария, или мел - 25-70, канифоль - 0,5-2,0 и пигменты - 2-12. Изобретение позволяет улучшить физико-механические, вибродемпфирующие свойства и повысить маслобензостойкость материала. 4 з.п. ф-лы, 2 табл.

1. Вибродемпфирующий эластомерный материал на основе бутадиен-нитрильного каучука, включающий вулканизующую систему, наполнитель, канифоль, пигменты, отличающийся тем, что в качестве основы используют смесь бутадиен-нитрильного каучука с содержанием нитрила акриловой кислоты 17-20% и бутадиен-нитрильного каучука с содержанием нитрила акриловой кислоты 36-40%, вулканизующая система включает серу, ускоритель вулканизации тиазольного типа, оксид цинка, стеариновую кислоту или комплекс синтетических жирных кислот, в качестве наполнителя используют литопон, или сульфат бария, или мел, при следующем соотношение компонентов, мас.%:

2. Вибродемпфирующий эластомерный материал по п. 1, отличающийся тем, что серу используют в количестве 0,5-3,0 мас.%, оксид цинка в количестве 0,5-3,0 мас.%, ускоритель вулканизации тиазольного типа в количестве 0,3-3,0 мас.%, стеариновую кислоту или комплекс синтетических жирных кислот в количестве 0,5-3,0 мас.%.

3. Вибродемпфирующий эластомерный материал по п. 1, отличающийся тем, что в качестве ускорителя вулканизации тиазольного типа предпочтительно используют 2-меркаптобензотиазол или ди-(2-бензтиазолил)-дисульфид.

4. Вибродемпфирующий эластомерный материал по п. 1, отличающийся тем, что в качестве пигментов используют технический углерод, смесь оксидов железа или их смеси.

5. Вибродемпфирующий эластомерный материал по п. 1, отличающийся тем, что плотность материала составляет от 1,9 до 2,3 г/см3.

| ВИБРОДЕМПФИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ И ЕГО СОСТАВ | 2014 |

|

RU2572409C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232172C1 |

| RU 2014109295 A, 20.09.2015 | |||

| RU 98108642 A, 10.02.2000 | |||

| JP 10017711 A, 20.01.1998 | |||

| JP 20111037985 A, 24.02.2011. | |||

Авторы

Даты

2017-12-06—Публикация

2016-12-22—Подача