Область применения изобретения

Настоящее изобретение относится к способу получения отвержденного или кристаллического мальтита.

Предпосылки создания изобретения

Способы, позволяющие получать кристаллический мальтит, уже широко известны.

В US 5873943 предлагается способ производства кристаллического мальтита, который имеет экономическое преимущество. В рамках способа в качестве исходного материала используют продукт, имеющий чистоту мальтозы от 81 до 90%. Сироп гидрогенизируют, а затем подвергают хроматографическому разделению, получая водный раствор мальтита, имеющий чистоту мальтита от 94 до 99,9%. Водный раствор дополнительно кристаллизуют в присутствии зародышевых кристаллов.

ЕР 1656388 относится к способу получения продуктов, обогащенных мальтитом, а способ представляет собой хроматографическое фракционирование мальтозного сиропа с его последующей гидрогенизацией с получением жидкого продукта, обогащенного мальтитом, и необязательным отверждением или кристаллизацией мальтита. Жидкий, твердый и кристаллический мальтит различных степеней чистоты можно получать в рамках одного процесса.

WO 2008/029033 относится к способу получения сиропа с высоким содержанием мальтита. Настоящее изобретение в особенности применимо в сфере агропродовольственной отрасли.

Все еще актуальна потребность в наличии способа, обеспечивающего сироп с высоким содержанием мальтита, а также низким содержанием гидрогенизированного DP1 и низким содержанием гидрогенизированного DP3.

Изложение сущности изобретения

Настоящее изобретение относится к способу получения отвержденного или кристаллического мальтита, включающему последовательные стадии:

проведения разжижения крахмального молока;

проведения осахаривания разжиженного крахмального молока в присутствии альфа-амилазы, бета-амилазы и деветвящего фермента, выбранного из группы, состоящей из пуллуланазы, изоамилазы и их смесей;

дополнительного добавления мальтогенной альфа-амилазы и/или изоамилазы для получения содержащего мальтозу сиропа, содержащего по меньшей мере 85% мальтозы в расчете на сухое вещество и менее 1,5% глюкозы в расчете на сухое вещество, необязательно с последующей деминерализацией содержащего мальтозу сиропа;

молекулярного просеивания содержащего мальтозу сиропа для получения фракции (А), содержащей по меньшей мере 95% мальтозы в расчете на сухое вещество фракции (А);

каталитической гидрогенизации фракции (А) для получения жидкого продукта (В), обогащенного мальтитом;

увеличения содержания сухого вещества жидкого продукта (В), обогащенного мальтитом;

отверждения или кристаллизации жидкого продукта, обогащенного мальтитом, для получения отвержденного или кристаллического мальтита,

причем на стадии b) осахаривание происходит в присутствии остаточного количества альфа-амилазы, применяемой при разжижении на стадии а), предпочтительно в присутствии остаточной активности от 1% до 4% общего количества альфа-амилазы, применяемой при разжижении.

Подробное описание

Настоящее изобретение относится к способу получения отвержденного или кристаллического мальтита, включающему последовательные стадии:

проведения разжижения крахмального молока;

проведения осахаривания разжиженного крахмального молока в присутствии альфа-амилазы, бета-амилазы и деветвящего фермента, выбранного из группы, состоящей из пуллуланазы, изоамилазы и их смесей;

дополнительного добавления мальтогенной альфа-амилазы и/или изоамилазы для получения содержащего мальтозу сиропа, содержащего по меньшей мере 85% мальтозы в расчете на сухое вещество и менее 1,5% глюкозы в расчете на сухое вещество, необязательно с последующей деминерализацией содержащего мальтозу сиропа;

молекулярного просеивания содержащего мальтозу сиропа для получения фракции (А), содержащей по меньшей мере 95% мальтозы в расчете на сухое вещество фракции (А);

каталитической гидрогенизации фракции (А) для получения жидкого продукта (В), обогащенного мальтитом,

увеличения содержания сухого вещества жидкого продукта (В), обогащенного мальтитом;

отверждения или кристаллизации жидкого обогащенного продукта для получения отвержденного или кристаллического мальтита,

причем на стадии b) осахаривание происходит в присутствии остаточного количества альфа-амилазы, применяемой при разжижении на стадии а), предпочтительно в присутствии остаточной активности от 1% до 4% общего количества альфа-амилазы, применяемой при разжижении.

Разжижение проводят в присутствии альфа-амилазы.

Разжижение и осахаривание крахмала можно проводить различными способами, однако в настоящем изобретении продемонстрировано, что комбинирование разжижения со стадией специфичного осахаривания позволяет получать мальтозный сироп, содержащий по меньшей мере 85% мальтозы (=DP2) в расчете на сухое вещество и менее 1,5% глюкозы (=DP1) в расчете на сухое вещество, предпочтительно менее 1% глюкозы в расчете на сухое вещество, и предпочтительно содержащий менее 10% DP3, более предпочтительно содержащий менее 10% олигосахаридов, имеющих степень полимеризации 3 или выше (=DP3+).

Разжижение проводят с крахмалом любого растительного происхождения. Например, он может быть получен из пшеницы, кукурузы или картофеля.

Разжижение следует рассматривать как контролируемый гидролиз крахмального молока, предпочтительно в присутствии ферментов, таких как альфа-амилаза, с получением разжиженного крахмального молока с низкой степенью превращения. Таким образом, такие условия как температура, pH, фермент (тип и концентрация) выбраны так, чтобы было возможно получить DE (=декстрозный эквивалент) не более 6, предпочтительно от 4 до 5.

Предпочтительно разжижение проводится в три стадии. Первая стадия состоит в нагревании крахмального молока при температуре в диапазоне от 105 до 108°C и в присутствии термоустойчивой альфа-амилазы в течение нескольких минут, как правило, от 8 до 15 минут, не более 20 минут. Вторая стадия состоит из нагревания обработанного таким образом крахмального молока при температуре в диапазоне от 140 до 160°C, предпочтительно в диапазоне 145-155°C в течение нескольких минут, в течение периода от 5 до 8 минут, но не более 20 минут. После охлаждения до приблизительно от 95 до 100°C добавляют вторую небольшую дозировку альфа-амилазы и продолжают разжижение еще в течение от 30 до 50 минут, таким образом регулируя процесс так, чтобы получить крахмальную суспензию с D.E. от 4 до 6, предпочтительно от 4 до 5.

Разжижение в соответствии с настоящим изобретением позволяет получить D.E. от 4 до 6, предпочтительно от 4 до 5, причем композиция олигосахаридов (DPn) предварительно регулируется для последующего осахаривания.

После завершения стадии разжижения проводят контролируемое ингибирование так, чтобы произошло лишь частичное ингибирование альфа-амилазы, а остаточная альфа-амилаза сохранилась для последующей стадии осахаривания. Предпочтительно частичное ингибирование проводят при pH от 3,5 до 4 при температуре не выше 100°C. Предпочтительно частичное ингибирование проводят в течение периода от 1 до 10 минут. Остаточная (остающаяся активной) альфа-амилаза дополнительно используется в последующей стадии осахаривания. Предпочтительно остаточная альфа-амилаза соответствует от 5 до 15% общего количества, добавленного во втором дозировании при разжижении. Наконец, остаточная альфа-амилаза соответствует от 7% до 12% общего количества, добавленного во втором дозировании при разжижении.

По сравнению с фактическим общим количеством альфа-амилазы, добавленным во время разжижения (=доза 1 + второе дозирование), она соответствует от 1% до 4%, предпочтительно от 1,4% до 3% остаточной активности общего количества альфа-амилазы.

Предпочтительно осахаривание разжиженного крахмального молока проводят в присутствии альфа-амилазы, бета-амилазы и пуллуланазы в качестве деветвящего фермента, причем осахаривание происходит в присутствии остаточного количества альфа-амилазы, применяемой при разжижении на стадии а), в присутствии от 1% до 4% или в присутствии от 1,4% до 3% остаточной активности общего количества альфа-амилазы, применяемой при разжижении.

Затем осахаривание продолжают, добавляя бета-амилазу и деветвящий фермент, выбранный из группы, состоящей из пуллуланазы, изоамилазы и их смесей. Предпочтительно добавляют пуллуланазу. Добавление деветвящего фермента позволяет гидролизовать 1,6-связи и таким образом снизить количество сильно разветвленных олигосахаридов. Предпочтительно соотношение бета-амилазы к деветвящему ферменту составляет от 1:1 до 1:4. Предпочтительно соотношение бета-амилазы к пуллуланазе составляет от 1:1 до 1:4. Соотношения от 1:1 до 1:5 или даже до 1:10 являются частью настоящего изобретения. Предпочтительно при применении пуллуланазы в качестве деветвящего фермента соотношение бета-амилазы к пуллуланазе составляет от 1:2 до 1:4, а предпочтительно применяют более высокие соотношения на верхней границе от 1:3 до 1:4.

Мальтогенную альфа-амилазу и/или изоамилазу добавляют к обработанному крахмальному молоку через затраченное время, составляющее приблизительно от 20 до 50% от общего времени осахаривания, предпочтительно через приблизительно от 25 до 35%, предпочтительно через затраченное время, составляющее приблизительно от 25% до 30% от общего времени осахаривания. Мальтогенная альфа-амилаза представляет собой альфа-амилазу экзотипа, отвечающую за экзогидролиз альфа-1,4-гликозидных связей. Изоамилаза является деветвящим ферментом, который гидролизует 1,6-связи и уменьшает количество продуктов обратного восстановления.

В типичном процессе общее время осахаривания составляет приблизительно от 16 до 30 часов, предпочтительно от 20 до 24 часов, а мальтогенную альфа-амилазу и/или изоамилазу добавляют через от 7 до 8 часов общего времени осахаривания.

Таким образом, осахаривание продолжают до тех пор, пока не будет получен сироп с высоким содержанием мальтозы, который содержит по меньшей мере 85% мальтозы (по меньшей мере 87%, по меньшей мере 89%, по меньшей мере 90%) в расчете на сухое вещество и менее 1,5% глюкозы в расчете на сухое вещество, предпочтительно менее 1% глюкозы в расчете на сухое вещество.

Более предпочтительно осахаривание проводят так, чтобы получить сироп с высоким содержанием мальтозы, который содержит по меньшей мере 85% мальтозы в расчете на сухое вещество и менее 1,5% глюкозы в расчете на сухое вещество, предпочтительно менее 1% глюкозы в расчете на сухое вещество, и менее 10% DP3 или менее 10% полимеров, имеющих степень полимеризации 3 или выше (=DP3+) в расчете на сухое вещество, предпочтительно менее 5% DP3+. Еще более предпочтительно чтобы содержание полимеров, имеющих степень полимеризации более 3, было пренебрежимо мало, а содержание полимеров, имеющих степень полимеризации 3, было менее 5%, более предпочтительно менее 3%, наиболее предпочтительно менее 1% в расчете на сухое вещество сиропа.

Наконец, ближе к концу стадии осахаривания добавляют дополнительную альфа-амилазу. Такое конкретное небольшое количество может дополнительно улучшить последующее течение процесса. Альфа-амилазу добавляют через затраченное время, составляющее приблизительно от 70 до 85% от общего времени осахаривания, предпочтительно через затраченное время, составляющее приблизительно от 80 до 83% от общего времени осахаривания.

Способ настоящего изобретения позволяет получать продукт с очень высоким содержанием (= по меньшей мере 85%, по меньшей мере 87%, по меньшей мере 89%, по меньшей мере 90%) мальтозы, в то время как содержание глюкозы составляет менее 1,5%, с низким количеством DP3, а также в котором снижено присутствие олигосахаридов с длинной цепью. Композиция DPn отличается от композиции, которую обычно получают после разжижения и осахаривания. В частности использование остаточной альфа-амилазы на последующей стадии осахаривания и дополнительное добавление альфа-амилазы в конце осахаривания вносит вклад в изменение композиции фракции DPn (олигосахаридов).

Полученный таким образом осахаренный сироп можно очистить в соответствии с широко известными способами деминерализации, такими как путем применения ионообменных смол. Альтернативно осахаренный сироп можно отфильтровать на фильтре с намывным слоем или с помощью микрофильтрации на мембранах и последующей деминерализации.

До настоящего времени сиропы с высоким содержанием мальтозы (до 80%) и низким количеством глюкозы, а также с очень высоким содержанием мальтозы (до 90%) получали со значительным остаточным содержанием глюкозы (от 5 до 7%). Настоящее изобретение продемонстрировало, что путем применения разжижения в соответствии с настоящим способом и его комбинирования со стадией осахаривания, как заявлено в настоящем изобретении, неожиданно было обнаружено, что возможно получать мальтозные сиропы с очень высоким содержанием мальтозы (по меньшей мере 85%) и низкими количествами глюкозы (менее 1,5%). И, наконец, содержание DP3 также низкое, менее 10%, предпочтительно менее 5%. Более того, фракция DPn, начиная с DP4, обладает в значительной степени другой композицией, так что количество олигосахаридов с длинной цепью снижено. Такая измененная композиция делает конечный продукт настоящего изобретения более стабильным, а также он является лучшим прекурсором для получения мальтита с помощью гидрогенизации. Можно либо значительно сократить продолжительность стадии гидрогенизации, либо использовать меньше катализатора при тех же условиях гидрогенизации.

Содержащий мальтозу сироп, полученный после осахаривания, подвергают стадии молекулярного просеивания. Данное молекулярное просеивание может представлять собой стадию разделения на мембранах или хроматографического фракционирования. В способе в соответствии с настоящим изобретением в рамках стадии разделения на мембранах возможно использовать стадию нанофильтрации на мембранах. Мембраны с порами различных диаметров доступны в продаже и описаны во множестве заявок на патенты.

Хроматографическое фракционирование проводят либо прерывистым, либо непрерывным (псевдоподвижный слой) способом на адсорбентах, таких как ионообменные смолы или цеолиты, предпочтительно применяют катионообменные смолы. Предпочтительно катионообменные смолы заряжены щелочными или щелочноземельными ионами, более предпочтительно с помощью ионов натрия.

Применяя такие же или аналогичные условия хроматографического фракционирования в отношении конструкции колонки, типа смолы, температуры подаваемого материала, скорости потока, содержания сухого вещества в подаваемом материале и т.п., которые использовали для хроматографического фракционирования продукта в ЕР 1656388, выход фракции, обогащенной мальтозой, возрастает по меньшей мере на 5%, предпочтительно по меньшей мере на 10%. Выход рассчитывают как количество фракции, обогащенной мальтозой, умноженное на сухое вещество во фракции и поделенное на количество подаваемого материала, умноженное на сухое вещество подаваемого материала, и затем все умножают на 100, чтобы представить в процентах.

Это означает, что при получении содержащего мальтозу сиропа с очень высоким содержанием мальтозы (по меньшей мере 85%, по меньшей мере 87%, по меньшей мере 89%, по меньшей мере 90%) и низкими количествами глюкозы (менее 1,5%), и, наконец, также с содержанием DP3 менее 10%, предпочтительно менее 5%, выход последующего хроматографического фракционирования возрастает по меньшей мере на 5%, предпочтительно по меньшей мере на 10%.

Настоящее изобретение дополнительно относится к использованию содержащего мальтозу сиропа, содержащего по меньшей мере 85% мальтозы в расчете на сухое вещество, менее 1,5% глюкозы в расчете на сухое вещество и менее 10% DP3 в расчете на сухое вещество, предпочтительно менее 1% глюкозы в расчете на сухое вещество, для увеличения выхода хроматографического фракционирования по меньшей мере на 5%, предпочтительно по меньшей мере на 10%.

Оно относится к способу повышения выхода хроматографического фракционирования содержащих мальтозу сиропов путем применения содержащего мальтозу сиропа, содержащего по меньшей мере 85% мальтозы в расчете на сухое вещество, менее 1,5% глюкозы в расчете на сухое вещество и менее 10% DP3 в расчете на сухое вещество, предпочтительно менее 1% глюкозы в расчете на сухое вещество.

Полученную таким образом фракцию (А), содержащую по меньшей мере 95%, предпочтительно по меньшей мере 96%, предпочтительно по меньшей мере 97%, более предпочтительно по меньшей мере 98% в расчете на сухое вещество фракции (А), гидрогенизируют в присутствии катализаторов гидрогенизации. Предпочтительно в качестве катализатора гидрогенизации используют катализатор на основе никеля Ренея.

Любые условия гидрогенизации могут быть подходящими, если при этом не происходит разложения мальтозы. Как правило, стадию гидрогенизации проводят при давлении газообразного водорода по меньшей мере 1 МПа (10 бар), предпочтительно от 3 до 20 МПа (от 30 до 200 бар) и при температуре от 90 до 150°C так, что гидрогенизацию продолжают до прекращения поглощения газообразного водорода.

Подаваемый сироп = фракцию (А) можно использовать при содержании сухого вещества по меньшей мере 50%. К ней добавляют активированный никелевый катализатор, и гидрогенизация происходит при температуре до 135°C и давлении водорода по меньшей мере 4 МПа (40 бар). Применяя фракцию (А), содержащую по меньшей мере 95% мальтозы, которую можно получить способом настоящего изобретения, количество активированного никелевого катализатора на стадии гидрогенизации можно снизить по меньшей мере на 5%, предпочтительно по меньшей мере на 10%. Как правило (см. ЕР 1656388), активированный никелевый катализатор добавляют в количестве 4% в расчете на сухое вещество подаваемого сиропа. В настоящем изобретении активированный никелевый катализатор добавляют в количестве 3,6% в расчете на сухое вещество подаваемого сиропа (А). Предпочтительно изменение композиции фракции DPn (олигосахариды) оказывает положительное воздействие на гидрогенизацию.

Настоящее изобретение относится к использованию содержащего мальтозу сиропа, содержащего по меньшей мере 85% мальтозы в расчете на сухое вещество, менее 1,5% глюкозы в расчете на сухое вещество и менее 10% DP3 в расчете на сухое вещество, предпочтительно менее 1% глюкозы в расчете на сухое вещество для снижения количества катализатора, предпочтительно активированного никеля, на стадии гидрогенизации по меньшей мере на 5%, предпочтительно по меньшей мере на 10%.

Оно относится к способу снижения количества катализатора, предпочтительно активированного никелевого катализатора, при гидрогенизации содержащих мальтозу сиропов путем применения содержащего мальтозу сиропа, содержащего по меньшей мере 85% мальтозы в расчете на сухое вещество, менее 1,5% глюкозы в расчете на сухое вещество и менее 10% DP3 в расчете на сухое вещество, предпочтительно менее 1% глюкозы в расчете на сухое вещество.

После завершения поглощения газообразного водорода, например после приблизительно 3 часов гидрогенизации, катализатор гидрогенизации (= активированный никелевый катализатор) извлекают из полученного жидкого продукта с мальтитом (В). Данный сироп можно дополнительно обесцветить и/или деионизировать с помощью активированного угля или ионообменной смолы и/или ионитных фильтров.

После получения жидкого продукта (В), содержащего мальтит, содержание сухого вещества увеличивают традиционными средствами, а продукт можно дополнительно отвердить или кристаллизовать.

В типичном примере кристаллизации проводят следующие стадии:

кристаллизация продукта (В) на одной или множестве стадий кристаллизации для получения промежуточного соединения кристаллического мальтита (С) и жидкого побочного продукта (D), содержащего мальтит, причем промежуточное соединение (С) содержит по меньшей мере 93% сухого вещества и по меньшей мере 97% мальтита в расчете на сухое вещество;

сушка промежуточного соединения кристаллического мальтита (С) для получения продукта кристаллического мальтита (Е) с по меньшей мере 98,5% сухого вещества, содержащего по меньшей мере 97% мальтита в расчете на сухое вещество.

Жидкий побочный продукт (D), содержащий мальтит, содержит по меньшей мере 70%, предпочтительно 72% мальтита в расчете на сухое вещество. Продукт (D) можно повторно кристаллизовать для повышения степени чистоты.

После увеличения содержания сухого вещества в жидком продукте (В), содержащем мальтит, выше 50%, предпочтительно выше 60%, более предпочтительно выше 80%, сироп кристаллизуют для получения кристаллического промежуточного соединения (С) и жидкого побочного продукта (D).

Сироп концентрируют до концентрации более 85% сухих твердых веществ. Применяют конкретную скорость охлаждения и индуцируют кристаллизацию встряхиванием. Полученные кристаллы предпочтительно повторно кристаллизуют для повышения степени чистоты кристаллов более 99%, предпочтительно более 99,5%. Кристаллическое промежуточное соединение (С) дополнительно превращают в конечный продукт кристаллического мальтита (Е) путем дополнительной сушки, за которой следуют просеивание и упаковка.

Извлечение продуктов, обогащенных мальтитом, можно увеличить либо путем кристаллизации маточного раствора (побочный продукт (D)), либо путем хроматографического фракционирования маточного раствора (побочный продукт (D)). Предпочтительно качество жидкого побочного продукта (D) дополнительно повышают на стадии хроматографии, где условия процесса выбраны для превращения жидкого побочного продукта (D) во фракцию (F), обогащенную мальтитом.

Содержание сухого вещества во фракции (F) можно увеличить для получения обогащенного мальтитом сиропа, который можно использовать в таком качестве. Более того, указанную фракцию (F) можно отвердить и/или кристаллизовать.

Настоящее изобретение дополнительно относится к отверждению мальтита, которое включает следующие стадии:

загрузки порошка мальтита в корзину в кипящем слое;

наличия температуры входного воздуха более 80°C;

добавления в подающую корзину в кипящем слое в качестве жидкости сиропа мальтита с содержанием твердого вещества 70%;

распыления через насадку указанной жидкости с мальтитом на порошок мальтита для получения гранулированного продукта;

сушки указанного гранулированного продукта для получения сухого гранулированного продукта с содержанием влаги менее 1%, предпочтительно менее 0,5%;

размалывания указанного сухого гранулированного продукта для получения твердого продукта;

необязательной повторной переработки указанного твердого продукта на стадии а) до получения на стадии f) твердого продукта с содержанием мальтита от 95% до 98%, предпочтительно от 95% до 97%, более предпочтительно от 95,5% до 96,5%.

Предпочтительно жидкость распыляют через многоголовочную насадку.

Сушка продукта требует приблизительно от 15 до 40 минут и зависит от количества жидкости.

Размалывание можно проводить в мельнице любого типа.

Настоящее изобретение может обеспечить отвержденный мальтит с содержанием влаги менее 0,5% и содержанием мальтита в диапазоне от 95% до 98%, а остаток составляет от 0,5 до 2% в/в сорбита, от 0,5 до 3% в/в DP3 и от 0,2 до 0,5% в/в DP4.

Настоящее изобретение будет проиллюстрировано ниже в форме следующих примеров.

ПРИМЕРЫ

Пример 1

Разжижение

Крахмальную суспензию с содержанием сухого вещества в диапазоне 27-35% св. (сухого вещества) разжижали после корректировки pH до 5,8 (±1) и после дозирования 0,08-0,1% альфа-амилазы (Spezyme (Genencor)) с использованием струйного пропаривателя при 108°C. Через 8-15 минут температуру пастирования снижали до 100°C кратковременным приведением в контакт с атмосферным воздухом, а затем суспензию направляли во второй пропариватель при 152°C. Через 5-8 минут пастирования суспензию охлаждали до 100°C и добавляли вторую дозировку (0,025%) такой же альфа-амилазы. Это количество регулировали, чтобы получить 4-6 DE (цель - 4,5).

Через 30-50 минут реакции на колонке с перемешиванием при 100°C pH разжиженного продукта регулировали до 3-4 (цель - 3,5-4) при 100°C максимум на 10 минут, чтобы ингибировать часть альфа-амилазы. После этой обработки сохранялось от 7 до 10% альфа-амилазы, добавленной в качестве второй дозировки.

Пример 2

Осахаривание: РЕЦЕПТ 1

Использовали продукт из примера 1. Осахаривание начинали при pH 4,8-5,0 в присутствии остаточной альфа-амилазы и 0,1% бета-амилазы (Optimalt ВВА (Genencor)) и 0,4% пуллуланазы (Promozyme D2 (Novozyme)). После 7-8 ч реакции добавляли 0,02% мальтогенной альфа-амилазы (Maltogenase (Novozyme)).

По меньшей мере за 4 часа до разгрузки осахаривателя добавляли 0,1-0,2% альфа-амилазы (Liquozyme X (Novozyme)). Через 24-30 ч общего времени осахаривания получали следующую композицию: глюкоза <1%, мальтоза (=DP2) 85-87%, DP3 (=олигосахарид со степенью полимеризации 3) 7-10%, DP4+ (олигосахариды со степенью полимеризации 4 или более) <5%.

Очистку проводят так же, как для обычных глюкозных сиропов.

Пример 3

Осахаривание: РЕЦЕПТ 2

Использовали продукт из примера 1. Осахаривание начинали при pH 4,8-5,0 в присутствии остаточной альфа-амилазы и 0,1% бета-амилазы (Optimalt ВВА (Genencor)) и 0,4% пуллуланазы (Promozyme D2 (Novozyme)), а также 0,1% изоамилазы. Через 7-8 ч реакции добавляли 0,1% мальтогенной альфа-амилазы (Maltogenase (Novozyme)).

По меньшей мере за 4 часа до разгрузки осахаривателя добавляли 0,1-0,2% альфа-амилазы (Liquozyme X (Novozyme)). Через 24-30 ч общего времени осахаривания получали следующую композицию: глюкоза <1%, мальтоза (=DP2) 87-90% и DP3 от 4 до 6%.

Пример 4

Хроматографическое фракционирование

Продукт (полученный по рецепту 1) с композицией (DP1: <1,0% (=0,9%); DP2: 87% (=86,9%); DP3: 7,5% и DP4+<5 (=4,7%)) концентрировали до 60% сухого вещества.

Концентрированный продукт наносили при 75°C на хроматографическое оборудование (ISMB) с ионообменной смолой Dianion UBK 550 в натриевой форме для получения фракции, обогащенной мальтозой. Указанный продукт имел следующую композицию (DP1: <1,0%; DP2: 96-98%; DP3: <2%; DP4<1).

ВЭЖХ-анализ (Bio-Rad Aminex НРХ-87, катионообменная колонка в кальциевой форме, температура колонки: 80°C, скорость потока элюента: 0,6 мл/минута, предел давления колонки: 8,27 МПа (1200 фунтов/кв. дюйм), объем вводимой пробы: 20 мкл, предел контроля давления приблизительно 1,38 МПа (200 фунтов/кв. дюйм) выше нормального рабочего давления колонки, элюент: дегазированная очищенная вода Milli-Q, детектор: дифференциальный рефрактометр)

Выход продукта, обогащенного мальтозой, составляет (общая масса *% с.в. продукта *100/общая масса *% с.в. подаваемого материала) = 81,2%.

Сравнительный пример 4. Хроматографическое фракционирование (см. ЕР 1656388)

Продукт с композицией (DP1: 1,5%; DP2: 80,0%; DP3: 12,5% и DP4+: 6%) концентрировали до содержания сухого вещества 60%, которое получено в ЕР 1 656 388.

Концентрированный продукт наносили при 75°C на хроматографическое оборудование (ISMB) с ионообменной смолой Dianion UBK 550 в натриевой форме для получения фракции, обогащенной мальтозой. Указанный продукт имел следующую композицию (DP1: 1,1%; DP2: 96%; DP3: 1,7%; DP4+: 1,2%).

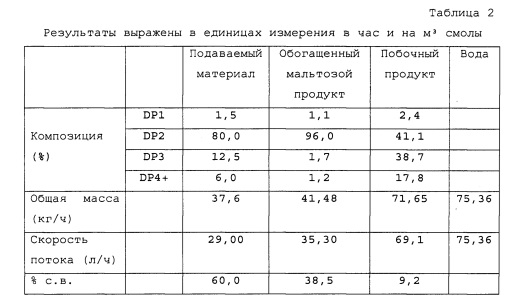

Дополнительная информация представлена в таблице 2.

Выход продукта, обогащенного мальтозой, составляет (общая масса *% с.в. продукта *100/общая масса *% с.в. подаваемого материала) = 70,8%.

Пример 5

Гидрогенизация

21,6 кг (52% сухого вещества) фракции, обогащенной мальтозой, имеющей композицию (DP1: <1,0%; DP2: 96-98%; DP3: <2%; DP4<1), загрузили в реактор из нержавеющей стали для гидрогенизации. Добавили активированный никелевый катализатор в количестве 3,6% в расчете на сухое вещество фракции, обогащенной мальтозой, а затем тщательно перемешали суспензию и нагрели до 135°C при давлении водорода 4,3 МПа (43 бар). Через 180 минут гидрогенизации суспензию охладили до 90°C и извлекли катализатор путем осаждения и фильтрования. Водный раствор при температуре 40°C подвергали ионному обмену и фильтровали с использованием катионных и анионных смол и гранулированного угля.

Полученный продукт имел следующую композицию (ВЭЖХ-анализ: Bio-Rad Aminex НРХ-87, катионообменная колонка в кальциевой форме, температура колонки: 80°C, скорость потока элюента: 0,6 мл/минута, предел давления колонки: 8,27 МПа (1200 фунтов/кв.дюйм), объем вводимой пробы: 20 мкл, предел контроля давления приблизительно 1,38 МПа (200 фунтов/кв. дюйм) выше нормального рабочего давления колонки, элюент: дегазированная очищенная вода Milli-Q, детектор: дифференциальный рефрактометр)

Гидрогенизированный DP1: 1,1%

Гидрогенизированный DP2: 95,8%

Гидрогенизированный DP3: 1,5%

Гидрогенизированный DP4+: 1,2%

Другие: 0,4%

Сравнительный пример 5. Гидрогенизация (см. ЕР 1656388)

21,6 кг (52% сухого вещества) фракции, обогащенной мальтозой, имеющей композицию (DP1: 1,1%; DP: 96%; DP3: 1,7%; DP4+: 1,2%), загрузили в реактор из нержавеющей стали для гидрогенизации. Добавили активированный никелевый катализатор в количестве 4% в расчете на сухое вещество фракции, обогащенной мальтозой, а затем тщательно перемешали суспензию и нагрели до 135°C при давлении водорода 4,3 МПа (43 бар). Через 180 минут гидрогенизации суспензию охладили до 90°C и извлекли катализатор путем осаждения и фильтрования. Водный раствор при температуре 40°C подвергали ионному обмену и фильтровали с использованием катионных и анионных смол и гранулированного угля. Полученный продукт имел следующую композицию (ВЭЖХ-анализ: Bio-Rad Aminex НРХ-87, катионообменная колонка в кальциевой форме, температура колонки: 80°C, скорость потока элюента: 0,6 мл/минута, предел давления колонки: 8,27 МПа (1200 фунтов/кв.дюйм), объем вводимой пробы: 20 мкл, предел контроля давления приблизительно 1,38 МПа (200 фунтов/кв. дюйм) выше нормального рабочего давления колонки, элюент: дегазированная очищенная вода Milli-Q, детектор: дифференциальный рефрактометр)

Гидрогенизированный DP1: 2,1%

Гидрогенизированный DP2: 94,8%

Гидрогенизированный DP3: 1,5%

Гидрогенизированный DP4+: 1,2%

Другие: 0,4%

Пример 6. Кристаллизация

16 кг продукта с мальтитом (состав: DP1: 1,1%, DP2: 95,8%, DP3: 1,5%, DP4+: 1,2%, другие: 0,4%) упаривали при 80°C до концентрации более 85% сухих твердых веществ. Кристаллизаторы наполняли при 80°C и охлаждали до 35°C со скоростью 0,83°C в час. Кристаллизаторы были установлены на максимальное встряхивание.

После достижения установленной точки температуры (35°C) к суспензии добавляли 5% по весу холодной воды (приблизительно 20°C), чтобы снизить вязкость для откачивания и промывки на центрифуге.

Отцентрифугированные кристаллы промывали 15% по весу воды.

Промытые кристаллы с чистотой приблизительно 98% по весу расплавили в горячей воде (80°C) при концентрации более 85% сухих твердых веществ.

Данную концентрированную жидкость с мальтитом подавали во вторичные кристаллизаторы. Кристаллизаторы наполняли при 80°C и охлаждали до 40°C со скоростью 1°C в час.

Агрегаты кристаллов промывали при 20°C 25% по весу воды.

Промытые кристаллы (5,33 кг) имели чистоту более 99,5% в расчете на сухое вещество и содержание влаги приблизительно 3%. (Выход извлечения: 65%)

Кристаллы высушили, просеяли и упаковали.

9,76 кг маточного раствора в результате первой кристаллизации имели чистоту 91% мальтита. Маточный раствор концентрировали до 85% сухих твердых веществ. Кристаллизаторы наполняли при 80°C и охлаждали до 35°C со скоростью 0,6°C в час. Кристаллизаторы были установлены на максимальное встряхивание. После достижения установленной точки температуры (35°C) к суспензии добавляли 5% по весу холодной воды (приблизительно 20°C), чтобы снизить вязкость для откачивания и промывки на центрифуге. Агрегаты кристаллов промывали при 20°C 15% по весу воды.

Промытые кристаллы с чистотой приблизительно 97% мальтита по весу расплавляли в горячей воде (80°C) при концентрации более 85% сухих твердых веществ и добавляли к подающему раствору для вторичного кристаллизатора.

Пример 7. Отверждение

3 кг кристаллического мальтита (продукт Cargill) загрузили в извлекаемую корзину в кипящем слое (емкостью 5 кг).

Температуру входящего воздуха установили на 88°C.

0,9 кг с.в. жидкого мальтита (композиция: DP1: 1,1%, DP2: 95,8%, DP3: 1,5%, DP4+: 1,2%, прочие: 0,4% при 70% с.в.) внесли в подающую корзину. Жидкий сироп распыляли на порошок через гидропневматическую многоголовочную насадку.

Гранулированный продукт сушили в течение 30 минут, чтобы достичь содержания влаги <0,5%.

Продукт размололи с помощью мельницы Retsch SK 100.

Затем 3 кг указанного продукта повторно обработали в кипящем слое в виде порошка для дополнительного гранулирования жидким мальтитом.

Гранулирование/сушку/размалывание повторяли до тех пор, пока содержание мальтита в гранулированном порошке не достигло 96,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩЕГО МАЛЬТИТ СИРОПА | 2013 |

|

RU2630666C2 |

| СОДЕРЖАЩИЙ МАЛЬТОЗУ СИРОП И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2630665C2 |

| СПОСОБ ПИВОВАРЕНИЯ | 2008 |

|

RU2475526C2 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРОВ И СИРОПОВ | 2014 |

|

RU2705243C2 |

| СПОСОБ ПИВОВАРЕНИЯ | 2009 |

|

RU2524118C2 |

| ПРОИЗВОДСТВО ИЗОМАЛЬТООЛИГОСАХАРИДОВ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2589712C2 |

| СПОСОБ ЗАТИРАНИЯ | 2007 |

|

RU2524413C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИВНОГО СУСЛА | 2012 |

|

RU2600885C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КРАХМАЛА И ГЛЮКОЗНОГО СИРОПА | 2012 |

|

RU2528004C1 |

| СПОСОБ ОБРАБОТКИ КРАХМАЛА | 2003 |

|

RU2315811C2 |

Группа изобретений относится к области биохимии. Предложен способ получения кристаллического мальтита и способ получения отвержденного мальтита. Каждый указанный способ включает разжижение крахмального молока, осахаривание разжиженного крахмального молока, добавление мальтогенной альфа-амилазы или изоамилазы к разжиженному крахмальному молоку во время осахаривания с получением содержащего мальтозу сиропа, молекулярное просеивание указанного сиропа для получения фракции с содержанием, по меньшей мере, 95% мальтозы, каталитическую гидрогенизацию указанной фракции для получения жидкого обогащенного мальтитом продукта, а также увеличение содержания сухого вещества указанного продукта. Далее способ получения кристаллического мальтита включает кристаллизацию жидкого обогащенного мальтитом продукта, а способ получения отвержденного мальтита включает отверждение жидкого обогащенного мальтитом продукта. Изобретения обеспечивают получение сиропа с высоким содержанием мальтита, низким содержанием гидрогенизированной глюкозы и низким содержанием гидрогенизированных олигосахаридов, имеющих степень полимеризации 3 или выше. 2 н. и 19 з.п. ф-лы, 2 табл., 7 пр.

1. Способ получения кристаллического мальтита, включающий стадии:

a) проведения разжижения крахмального молока;

b) проведения осахаривания разжиженного крахмального молока в присутствии альфа-амилазы, бета-амилазы и деветвящего фермента, выбранного из группы, состоящей из пуллуланазы, изоамилазы и их смесей;

c) дополнительного добавления мальтогенной альфа-амилазы или изоамилазы к разжиженному крахмальному молоку во время осахаривания для получения содержащего мальтозу сиропа, содержащего по меньшей мере 85% мальтозы в расчете на сухое вещество и менее 1,5% глюкозы в расчете на сухое вещество;

d) молекулярного просеивания содержащего мальтозу сиропа для получения фракции (А), содержащей по меньшей мере 95% мальтозы в расчете на сухое вещество фракции (А);

e) каталитической гидрогенизации фракции (А) для получения жидкого продукта (В), обогащенного мальтитом, где гидрогенизацию проводят при давлении газообразного водорода по меньшей мере 1 МПа (10 бар) и при температуре от 90 до 150°C;

f) увеличения содержания сухого вещества жидкого продукта (В), обогащенного мальтитом;

g) кристаллизации жидкого обогащенного мальтитом продукта (В) для получения кристаллического мальтита, где кристаллизация включает стадии:

i. кристаллизации продукта (В) на одной или множестве стадий кристаллизации для получения промежуточного соединения кристаллического мальтита (С) и жидкого побочного продукта (D),

ii. сушки промежуточного соединения кристаллического мальтита (С) для получения кристаллического мальтита (Е),

причем на стадии b) осахаривание происходит в присутствии остаточного количества альфа-амилазы, применяемой при разжижении на стадии а).

2. Способ по п. 1, в котором осахаривание на стадии b) происходит в присутствии остаточной активности от 1% до 4% общего количества альфа-амилазы, применяемой на стадии разжижения.

3. Способ по п. 1, в котором за стадией с) следует стадия деминерализация содержащего мальтозу сиропа.

4. Способ по п. 1, в котором причем полученное на стадии i промежуточное соединение кристаллического мальтита (С) содержит по меньшей мере 93% сухого вещества, по меньшей мере 97% мальтита в расчете на сухое вещество и менее 1% сорбита в расчете на сухое вещество, и причем

ii. кристаллический мальтит (Е) содержит по меньшей мере 98,5% сухого вещества и содержит по меньшей мере 97% мальтита в расчете на сухое вещество.

5. Способ по п. 1, в котором молекулярное просеивание на стадии d) представляет собой хроматографическое фракционирование.

6. Способ по п. 1, в котором на стадии b) соотношение бета-амилазы к деветвящему ферменту составляет от 1:1 до 1:4.

7. Способ по п. 1, в котором на стадии b) деветвящим ферментом является пуллуланаза.

8. Способ по п. 1, в котором на стадии а) разжижение происходит до достижения декстрозного эквивалента (D.E.) не более 6.

9. Способ по п. 1, в котором на стадии с) добавление мальтогенной альфа-амилазы или изоамилазы происходит через затраченное время, составляющее от 20 до 50% от общего времени осахаривания.

10. Способ по п. 1, в котором после стадии с) добавляют дополнительную альфа-амилазу.

11. Способ по п. 1, в котором после стадии с) альфа-амилазу добавляют через затраченное время, составляющее от 70 до 85% от общего времени осахаривания.

12. Способ получения отвержденного мальтита, включающий стадии:

a) проведения разжижения крахмального молока;

b) проведения осахаривания разжиженного крахмального молока в присутствии альфа-амилазы, бета-амилазы и деветвящего фермента, выбранного из группы, состоящей из пуллуланазы, изоамилазы и их смесей;

c) дополнительного добавления мальтогенной альфа-амилазы или изоамилазы к разжиженному крахмальному молоку во время осахаривания для получения содержащего мальтозу сиропа, содержащего по меньшей мере 85% мальтозы в расчете на сухое вещество и менее 1,5% глюкозы в расчете на сухое вещество;

d) молекулярного просеивания содержащего мальтозу сиропа для получения фракции (А), содержащей по меньшей мере 95% мальтозы в расчете на сухое вещество фракции (А);

e) каталитической гидрогенизации фракции (А) для получения жидкого продукта (В), обогащенного мальтитом, где гидрогенизацию проводят при давлении газообразного водорода по меньшей мере 1 МПа (10 бар) и при температуре от 90 до 150°C;

f) увеличения содержания сухого вещества жидкого продукта (В), обогащенного мальтитом;

g) отверждения жидкого обогащенного мальтитом продукта (В) для получения отвержденного мальтита, где отверждение включает стадии:

- обеспечения порошка мальтита,

- распыления жидкого обогащенного мальтитом продукта (В) на порошок мальтита для получения гранулированного продукта,

- сушки и размалывания указанного гранулированного продукта для получения отвержденного продукта,

причем на стадии b) осахаривание происходит в присутствии остаточного количества альфа-амилазы, применяемой при разжижении на стадии а).

13. Способ по п. 12, в котором осахаривание на стадии b) происходит в присутствии остаточной активности от 1% до 4% общего количества альфа-амилазы, применяемой на стадии разжижения.

14. Способ по п. 12, в котором за стадией с) следует стадия деминерализация содержащего мальтозу сиропа.

15. Способ по п. 12, в котором молекулярное просеивание на стадии d) представляет собой хроматографическое фракционирование.

16. Способ по п. 12, в котором на стадии b) соотношение бета-амилазы к деветвящему ферменту составляет от 1:1 до 1:4.

17. Способ по п. 12, в котором на стадии b) деветвящим ферментом является пуллуланаза.

18. Способ по п. 12, в котором на стадии а) разжижение происходит до достижения декстрозного эквивалента (D.E.) не более 6.

19. Способ по п. 12, в котором на стадии с) добавление мальтогенной альфа-амилазы или изоамилазы происходит через затраченное время, составляющее от 20 до 50% от общего времени осахаривания.

20. Способ по п. 12, в котором после стадии с) добавляют дополнительную альфа-амилазу.

21. Способ по п. 12, в котором после стадии с) альфа-амилазу добавляют через затраченное время, составляющее от 70 до 85% от общего времени осахаривания.

| DE 1935330 A1, 01.10.1970 | |||

| JP 2002101896, 09.04.2002 | |||

| US 6346400 B1, 12.02.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАЛЬТОЗНОГО СИРОПА | 2009 |

|

RU2425892C2 |

Авторы

Даты

2017-09-26—Публикация

2013-01-24—Подача