Ссылка на родственные заявки

Настоящая заявка представляет собой заявку с частичным продолжением на патент США №13/570860, поданную 9 августа 2012 года, и по ней испрашивается приоритет на основании предварительной заявки на патент США №61/593639, поданной 1 февраля 2012 года, полное содержание которой включено в настоящий документ посредством ссылки.

Область техники

Настоящее изобретение относится к жидким молочным продуктам, и более конкретно к жидким обогащенным молочными минералами молочным продуктам, таким как концентрированное молоко, и способам их получения.

Уровень техники

На протяжении получения различных молочных продуктов жидкие молочные исходные вещества подвергали различным обработкам, включая стадии нагревания и концентрирования, на которых определенные компоненты молока удаляли. Например, при обычном производстве сливочного сыра, творожистый осадок отделяли от жидкой сыворотки центрифугированием или другими методами. Минералы и другие компоненты из молочного исходного вещества в жидкой сыворотке терялись.

Жидкие молочные продукты, такие как молоко, как правило, являются термически обработанными для повышения их стабильности и для придания им микробиологической безопасности. К сожалению, термическая обработка молока может привести к изменениям цвета, желатинизации и появлению посторонних привкусов. Посторонние привкусы включают привкусы типа «топленого молока», что приводит к потере ощущения свежего молока. Нагревание молока до высоких температур может привести к неприглядному коричневому цвету вследствие реакций Майяра между лактозой и белками в молоке, что часто упоминается как реакция потемнения. С другой стороны, желатинизация полностью не изучена, но из сведений из литературы полагают, что эти гели при определенных условиях могут образовываться как трехмерная белковая матрица, образованная сывороточными белками. См., например, Datta et al., "Age Gelation of UHT Milk-A Review," Trans. I Chem E, Vol. 79, Part C, 197-210 (2001). Как желатинизация, так и реакция потемнения обычно не желательны в молоке, поскольку они придают неприемлемые органолептические свойства.

Концентрированное молоко часто является желательным, поскольку оно включает хранение и транспортировку в меньших количествах, что приводит к понижению стоимости хранения и транспортировки, и может включать более эффективную упаковку и применение молока. Тем не менее, получение органолептически привлекательного, высококонцентрированного молока может быть затрудненным, поскольку концентрированно молока вызывает еще более ясно выраженные проблемы с желатинизацией, реакцией потемнения, а также образование соединений, придавая нежелательный и посторонний привкус. Например, молоко, которое концентрировали по меньшей мере втройне (3Х), обладает еще большей тенденцией к подверганию желатинизации белка и реакции потемнения в течение термической обработки. Кроме того, вследствие таких высоких уровней белка в концентрированном молоке, оно также может обладать большей тенденцией к разделению и образованию геля в течение выдерживания продукта, тем самым ограничивая приемлемый срок годности продукта.

Стандартный способ получения концентрированного молока включает несколько стадий нагревания совместно с концентрированием молока. Например, один общий способ, используемый для получения концентрированного молока, сначала включает стандартизацию молока до желаемого соотношения твердых частиц и жира, а затем подогревание молока для снижения риска коагуляции казеина в течение последующей стадии стерилизации. Подогревание также понижает риск коагуляции на протяжении хранения перед стерилизацией, и дополнительно может понижать начальное микробное содержание. Подогретое молоко затем концентрировали до желаемой концентрации. Молоко может быть гомогенизированным, охлажденным, повторно стандартизированным и упакованным. Кроме того, может быть добавлена соль-стабилизатор, чтобы помочь дополнительно снизить риск коагуляции при высоких температурах или в течение хранения. Продукт стерилизовали перед или после упаковки. Стерилизация обычно включает относительно низкие температуры в течение относительно длительных периодов времени (например, от приблизительно 90°С до приблизительно 120°С в течение от приблизительно 5 до приблизительно 30 минут) или относительно высокие температуры в течение относительно коротких периодов времени (например, от приблизительно 135°С или выше в течение нескольких секунд).

В публикации заявки на патент США №2007/0172548 А1 (26 июля 2007) Cale et al. раскрыт способ получения концентрированного молока с высокими уровнями молочных белков и низкими уровнями лактозы. Cale et al. раскрывают термические обработки, объединенные с ультрафильтрацией основы жидкого молочного продукта с получением концентрированного молочного продукта, содержащего более чем приблизительно 9 процентов белка (обычно от приблизительно 9 до приблизительно 15 процентов белка), от приблизительно 0,3 до приблизительно 17 процентов жира (обычно от приблизительно 8 до приблизительно 8,5 процентов жира) и менее чем приблизительно 1 процент лактозы.

Тем не менее, Cale et al. раскрывали, что весь белок и жир в готовом концентрированном напитке поступает непосредственно из исходной основы жидкого молочного продукта и, таким образом, количества в готовом напитке также ограничены композицией исходной основы молочного продукта, и особенно используемым процессом концентрирования. Другими словами, если в готовом напитке, полученном процессом Cale et al., желательны более высокие количества белка или жира, тогда количество остального белка и жира также увеличено на соответствующее количество, поскольку каждый компонент поступает только из той же исходной основы молочного продукта и, таким образом, подвергается тем же стадиям концентрирования. Таким образом, процесс Cale et al. обычно не будет допускать концентрированный молочный напиток с повышенным содержанием одного из белка или жира и, в то же время, пониженным содержанием остального белка или жира.

Сущность изобретения

Раскрытые в настоящем описании способы и продукты относятся к жидким обогащенным молочными минералами молочным продуктам. Обнаружено, что жидкие молочные продукты, полученные ультрафильтрацией, обладали другим привкусом, чем продукты свежего молока. Поскольку ультрафильтрация успешно удаляет воду и лактозу, полагали, что ультрафильтрация также удаляет молочные минералы, которые обеспечивают свежие молочные продукты нотками свежего молочного привкуса. Обнаружено, что обогащение молочными минералами обеспечивает жидкие молочные продукты нотками молочного привкуса, характерными для свежих молочных продуктов. Было обнаружено, что добавление молочных минералов было в особенности пригодным для концентрированных жидких молочных продуктов. Далее было обнаружено, что обогащение одним молочным минералом обычно является недостаточным для обеспечения преимущественных привкусов. Другими словами, было обнаружено, что для обеспечения ноток свежего молочного привкуса жидкому молочному продукту необходима смесь по меньше мере двух молочных минералов. При другом подходе было обнаружено, что добавление аравийской камеди с молочными минералами является эффективным для усиления ощущения ноток свежего молочного привкуса в продукте.

При одном подходе молочные минералы добавляли к молочным продуктам в количестве от приблизительно 0,1 до приблизительно 1,5 процента по массе молочного продукта, согласно другому аспекту от приблизительно 0,5 до приблизительно 0,75 процента по массе молочного продукта. При другом подходе молочные минералы добавляли к молочным продуктам с обеспечением конкретного соотношения молочных минералов к общему количеству белка. Под общим количеством белка подразумевается общее количество белка, которое содержится в молочном продукте. Как правило, казеин и сыворотка являются преобладающими белками, обнаруженными в коровьем молоке, и, таким образом, все молочные продукты, включая жидкие молочные продукты или молочные белки, получены из коровьего молока.

Далее было обнаружено, что обогащение одним молочным минералом обычно является недостаточным для обеспечения преимущественных привкусов. Как правило, для обеспечения ноток свежего молочного привкуса молочному продукту необходима смесь по меньшей мере двух молочных минералов, согласно другому аспекту, по меньшей мере трех молочных минералов. Согласно одному аспекту молочные минералы, добавленные к молочному продукту, включают в себя по меньшей мере два из натрия, калия, магния, кальция и фосфата. Согласно другому аспекту молочные минералы, добавленные к молочному продукту, включают в себя по меньшей мере три из натрия, калия, магния, кальция и фосфата. Согласно другому аспекту молочные минералы, добавленные к молочному продукту, включают в себя по меньшей мере четыре из натрия, калия, магния, кальция и фосфата. Согласно еще одному аспекту молочные минералы, добавленные к молочному продукту, включают в себя натрий, калий, магний, кальций и фосфат.

Согласно некоторым аспектам концентрированный жидкий молочный продукт содержит от приблизительно 7 до приблизительно 9 процентов общего количества белка (согласно другому аспекту от приблизительно 8 до приблизительно 9 процентов белка), от приблизительно 9 до приблизительно 14 процентов общего количества жира (согласно другому аспекту от приблизительно 11 до приблизительно 12 процентов общего количества жира) и менее чем приблизительно 1,25 процента лактозы (согласно другому аспекту менее чем приблизительно 1 процент лактозы). При некоторых подходах стабильный концентрированный жидкий молочный продукт может обладать соотношением белка к жиру от приблизительно 0,4 до приблизительно 0,7, согласно другому аспекту соотношением белка к жиру от приблизительно 0,61 до приблизительно 0,75. С таким составом жидкий молочный продукт может содержать приблизительно в 2,5 раз больше жира, чем белка. Содержание жира и белка стабильного концентрированного жидкого молочного продукта поступает как из исходной основы жидкого молочного продукта, так и посредством необязательного добавления жидкого молочного продукта с высоким содержанием жира. При одном подходе необязательным жидким молочным продуктом с высоким содержанием жира являются сливки. Как правило, вследствие низкого содержания белка и высокого содержания жира раскрытые концентрированные жидкие молочные продукты проявляют усиленные свежие молочные вкусовые характеристики без существенных нежелательных или посторонних привкусов, даже после стерилизационных тепловых обработок.

При одном подходе стабильный концентрированный жидкий молочный продукт содержит композицию от приблизительно 1,3 до приблизительно 2,0 процентов белка (согласно другому аспекту от приблизительно 1,5 до приблизительно 1,8 процента белка), от приблизительно 20 до приблизительно 30 процентов жира (согласно другому аспекту от приблизительно 23 до приблизительно 27 процентов жира), менее чем приблизительно 1,5 процента лактозы (согласно другому аспекту менее чем приблизительно 1,0 лактозы) и от приблизительно 35 до приблизительно 65 процентов общего количества твердых частиц (согласно другому аспекту от приблизительно 44 до приблизительно 65 процентов общего количества твердых частиц). При некоторых подходах полученный продукт также обладал соотношением белка к жиру от приблизительно 0,04 до приблизительно 0,1. Жир в стабильном концентрированном жидком молочном продукте предпочтительно поступает из жира из сливочного исходного материала, который подвергали ультрафильтрации.

Согласно одному аспекту представлен способ получения концентрированного жидкого молочного продукта, включающий концентрированно пастеризованного первого жидкого молочного продукта с получением концентрированного жидкого молочного ретентата; смешивание жидкого молочного продукта с высоким содержанием жира с концентрированным жидким молочным ретентатом с образованием обогащенного жиром жидкого молочного продукта; гомогенизацию обогащенного жиром жидкого молочного продукта с образованием гомогенизированного обогащенного жиром жидкого молочного продукта; добавление молочных минералов к гомогенизированному обогащенному жиром жидкому молочному продукту; и нагревание гомогенизированного обогащенного жиром жидкого молочного продукта, содержащего добавленные молочные минералы, с получением концентрированного жидкого молочного продукта со значением Fo по меньшей мере 5, концентрированного жидкого молочного продукта с соотношением белка к жиру от приблизительно 0,4 до приблизительно 0,75 и лактозой в количестве до приблизительно 1,25 процента.

Согласно другому аспекту представлен способ получения концентрированного жидкого молочного продукта, включающий пастеризацию молочных сливок; концентрированно пастеризованных сливок с получением концентрированного сливочного ретентата; гомогенизацию концентрированного сливочного ретентата с образованием гомогенизированного сливочного ретентата; добавление молочных минералов к гомогенизированному сливочному ретентату; и нагревание гомогенизированного сливочного ретентата, содержащего молочные минералы с получением концентрированного жидкого молочного продукта со значением Fo по меньшей мере 5, концентрированного жидкого молочного продукта с соотношением белка к жиру от приблизительно 0,4 до приблизительно 0,7 и лактозой в количестве до 1,5 процента.

Согласно еще одному аспекту представлен концентрированный жидкий молочный продукт, содержащий от приблизительно 7 до приблизительно 9 процентов общего количества белка; от приблизительно 9 до приблизительно 14 процентов общего количества жира; менее чем приблизительно 1,5 процента лактозы; и от приблизительно 0,1 до приблизительно 1,5 процента добавленных молочных минералов, причем концентрированный жидкий молочный продукт обладает соотношением белка к жиру от приблизительно 0,4 до приблизительно 0,75.

Согласно еще одному аспекту представлен концентрированный жидкий молочный продукт, содержащий от приблизительно 1,3 до приблизительно 2,0 процентов белка; от приблизительно 20 до приблизительно 30 процентов жира; менее чем приблизительно 1,5 процента лактозы; от приблизительно 0,1 до приблизительно 1,5 процента добавленных молочных минералов; и от приблизительно 35 до приблизительно 65 процентов общего количества твердых частиц, причем концентрированный жидкий молочный продукт обладает соотношением белка к жиру от приблизительно 0,04 до приблизительно 0,1.

Для концентратов, полученных с основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,017 мг до приблизительно 0,0264 мг калия на мг белка, согласно другому аспекту от приблизительно 0,018 мг до приблизительно 0,0264 мг калия на мг белка и согласно еще одному аспекту от приблизительно 0,02 мг до приблизительно 0,0264 мг калия на мг белка.

Для концентратов, полученных с основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,008 мг до приблизительно 0,0226 мг магния на мг белка, согласно другому аспекту от приблизительно 0,010 мг до приблизительно 0,0226 мг магния на мг белка и согласно еще одному аспекту от приблизительно 0,015 до приблизительно 0,0226 мг магния на мг белка.

Для концентратов, полученных с основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,122 мг до приблизительно 0,3516 мг кальция на мг белка, согласно другому аспекту от приблизительно 0,159 мг до приблизительно 0,3516 мг кальция на мг белка и согласно еще одному аспекту от приблизительно 0,232 до приблизительно 0,3516 мг кальция на мг белка.

Для концентратов, полученных с основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,199 мг до приблизительно 0,5394 мг фосфата на мг белка, согласно другому аспекту от приблизительно 0,253 мг до приблизительно 0,5394 мг фосфата на мг белка и согласно еще одному аспекту от приблизительно 0,361 до приблизительно 0,5394 мг фосфата на мг белка.

При одном подходе молочные минералы содержатся в количестве для обеспечения концентрата, полученного с основой сливочного молочного продукта, по меньшей мере с двумя изложенными выше молочными минералами в описанных количествах. При другом подходе молочные минералы содержатся в количестве для обеспечения концентрата по меньшей мере с тремя изложенными выше молочными минералами в описанных количествах. При еще одном подходе молочные минералы содержатся в количестве для обеспечения концентрата всем из калия, кальция, фосфата и магния в описанных количествах.

Для концентратов, полученных с цельным молоком и основой сливочного молочного. продукта, молочные минералы могут содержаться в количестве от приблизительно 0,0040 мг до приблизительно 0,0043 мг калия на мг белка, и согласно другому аспекту от приблизительно 0,0041 мг до приблизительно 0,0043 мг калия на мг белка.

Для концентратов, полученных с цельным молоком и основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,0018 мг до приблизительно 0,0025 мг магния на мг белка, и согласно другому аспекту от приблизительно 0,0020 мг до приблизительно 0,0025 мг магния на мг белка.

Для концентратов, полученных с цельным молоком и основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,0347 мг до приблизительно 0,0447 мг кальция на мг белка, и согласно другому аспекту от приблизительно 0,0375 мг до приблизительно 0,0447 мг кальция на мг белка.

Для концентратов, полученных с цельным молоком и основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,0897 мг до приблизительно 0,1045 мг фосфата на мг белка, и согласно другому аспекту от приблизительно 0,0940 мг до приблизительно 0,1045 мг фосфата на мг белка.

При одном подходе молочные минералы содержатся в количестве для обеспечения концентрата, полученного с цельным молоком и основой сливочного молочного продукта, по меньшей мере с двумя изложенными выше молочными минералами в описанных количествах. При другом подходе молочные минералы содержатся в количестве для обеспечения концентрата по меньшей мере с тремя изложенными выше молочными минералами в описанных количествах. При еще одном подходе молочные минералы содержатся в количестве для обеспечения концентрата всем из калия, кальция, фосфата и магния в описанных количествах.

Краткое описание чертежей

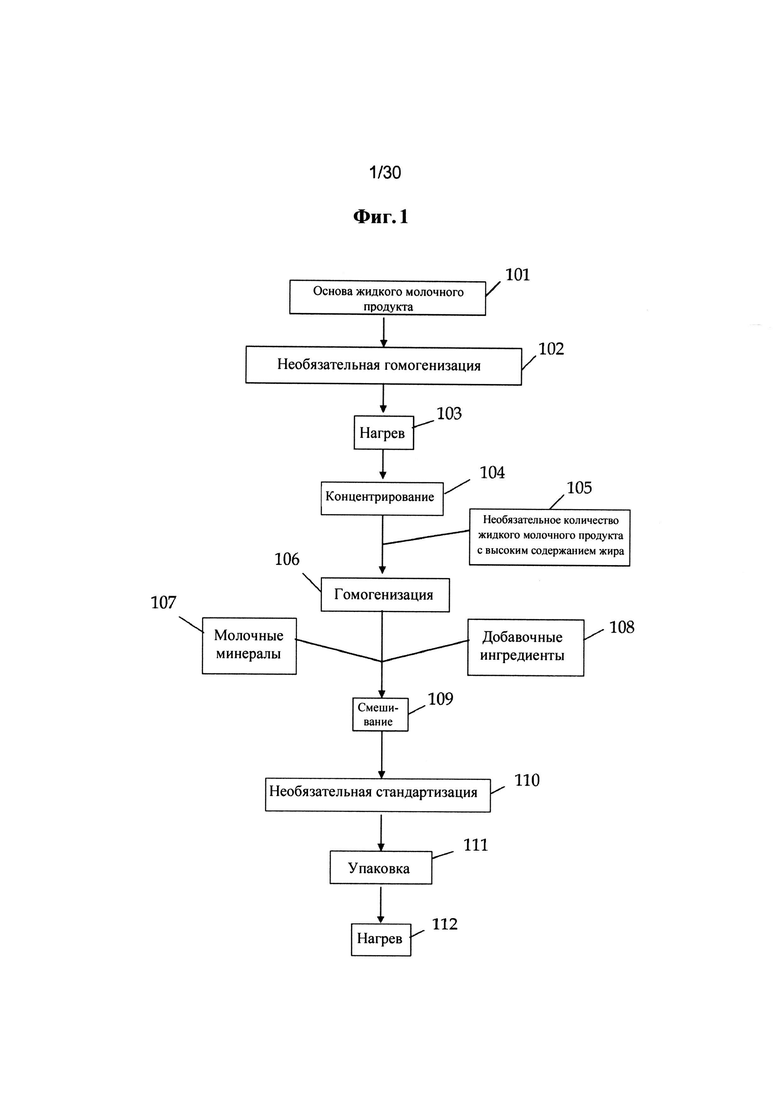

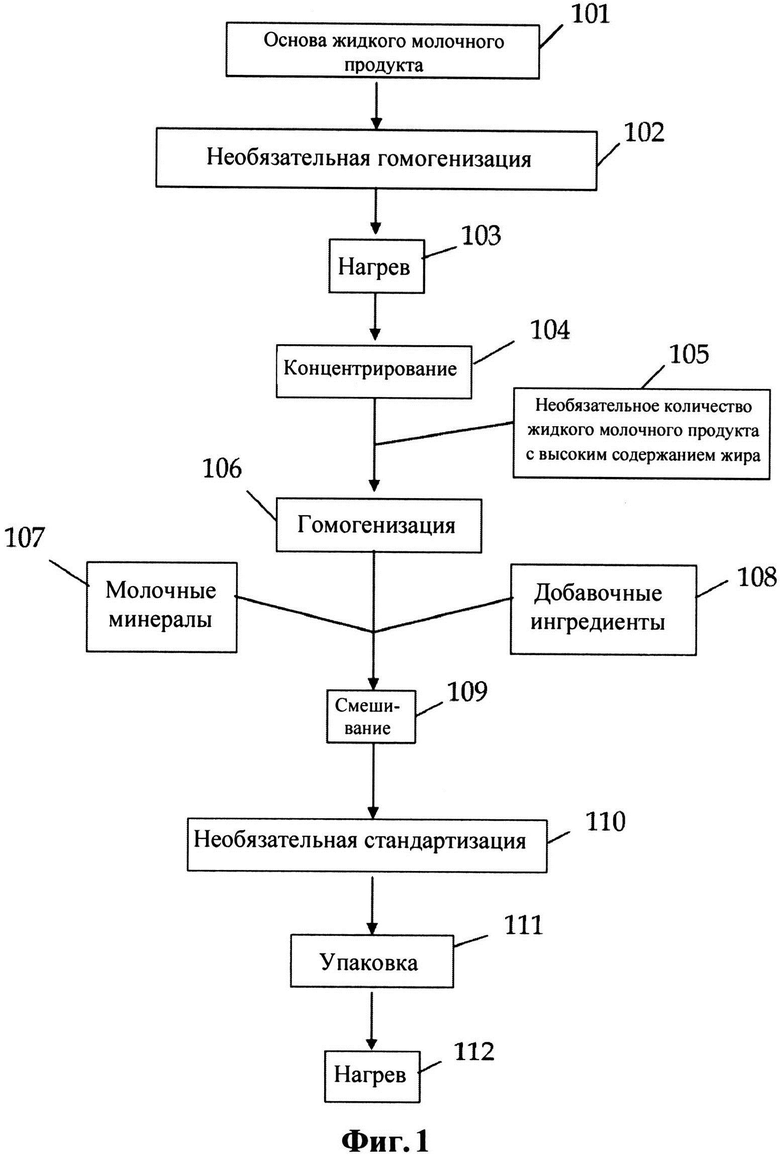

На фиг. 1 представлена блок-схема типичного способа образования стабильного концентрированного жидкого молочного продукта, обогащенного молочными минералами;

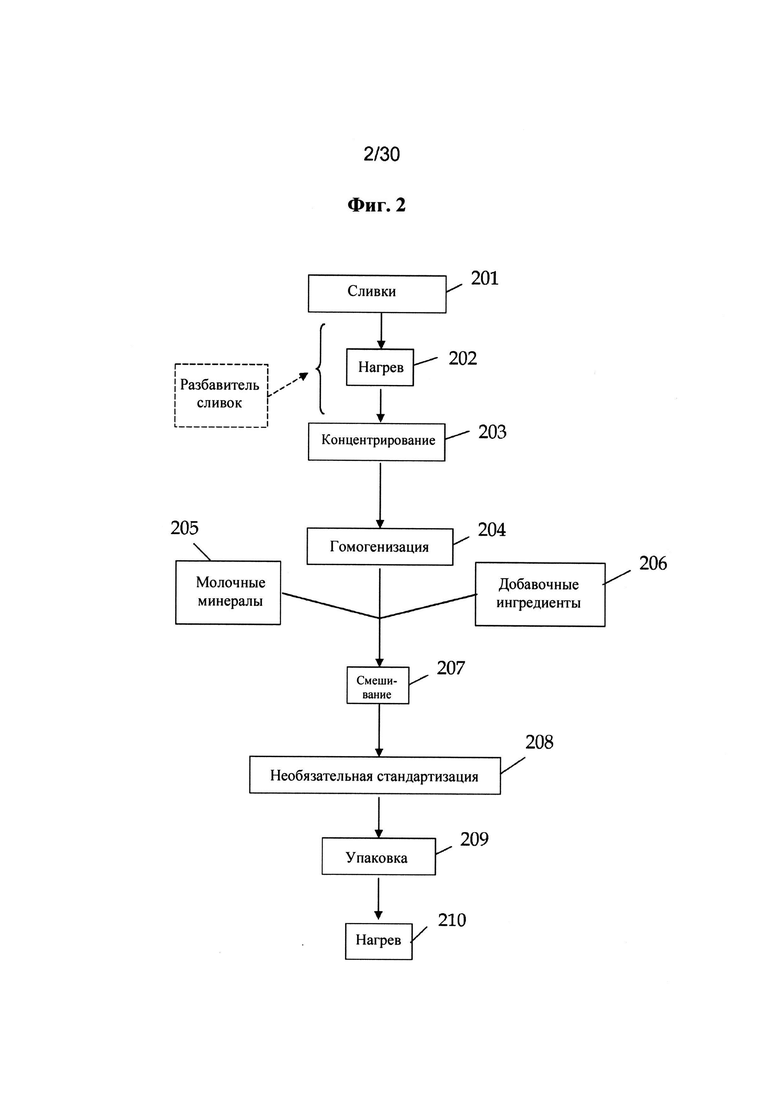

На фиг. 2 представлена блок-схема другого типичного способа образования стабильного концентрированного жидкого молочного продукта, обогащенного молочными минералами;

На фиг. 3 представлена профилограмма органолептической оценки пены экспериментальных образцов и целевого продукта;

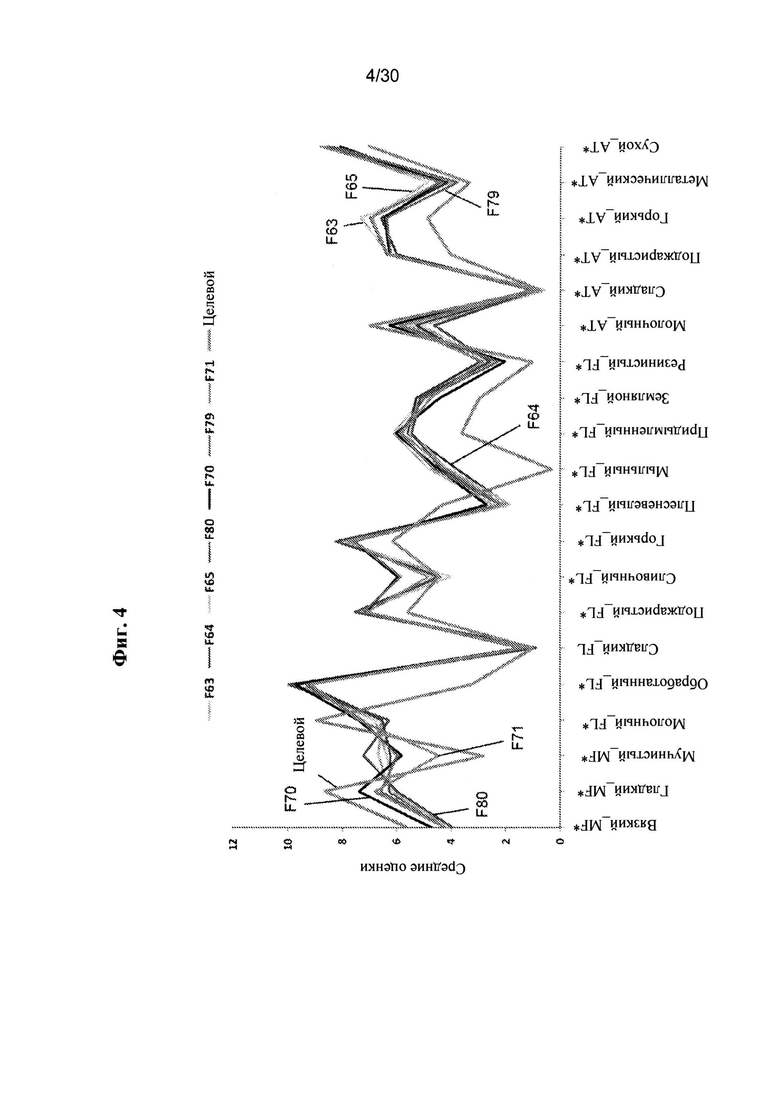

На фиг. 4 представлена профилограмма органолептической оценки привкусов экспериментальных образцов и целевого продукта;

На фиг. 5 представлена профилограмма органолептической оценки пены экспериментальных образцов и продукта сравнения;

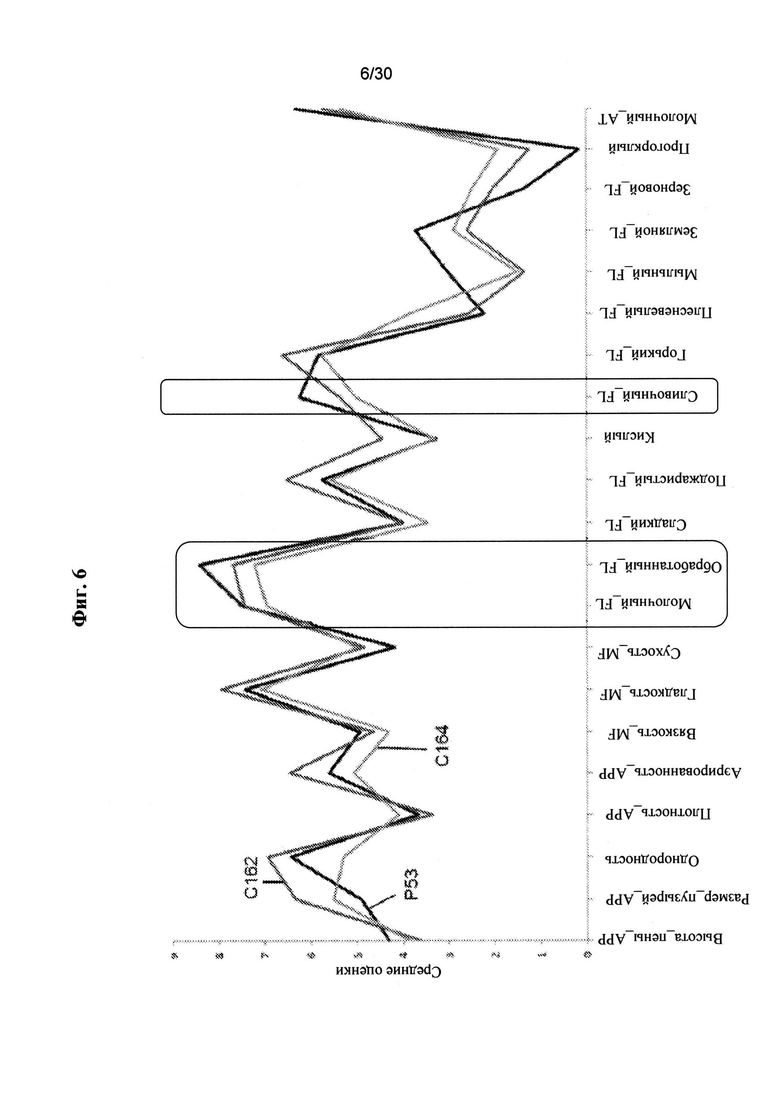

На фиг. 6 представлена профилограмма органолептической оценки пены и привкусов экспериментальных образцов и продукта сравнения;

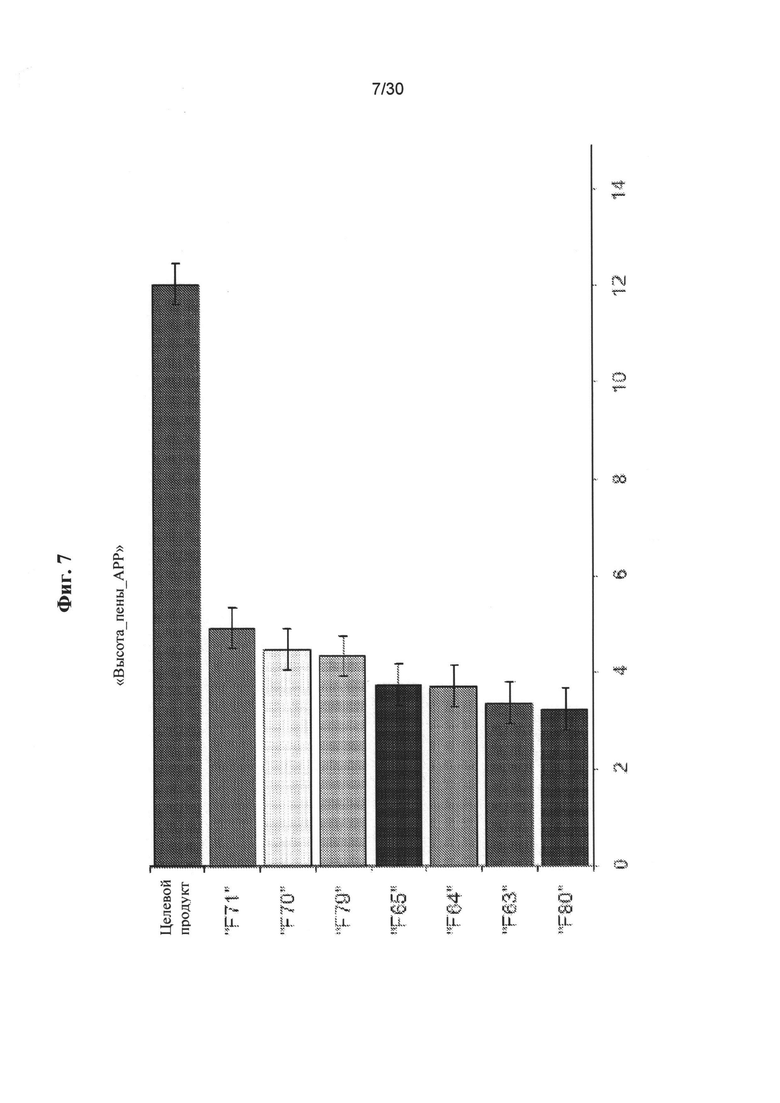

На фиг. 7 представлена столбиковая диаграмма, показывающая результаты органолептической оценки высоты пены экспериментальных образцов и целевого продукта;

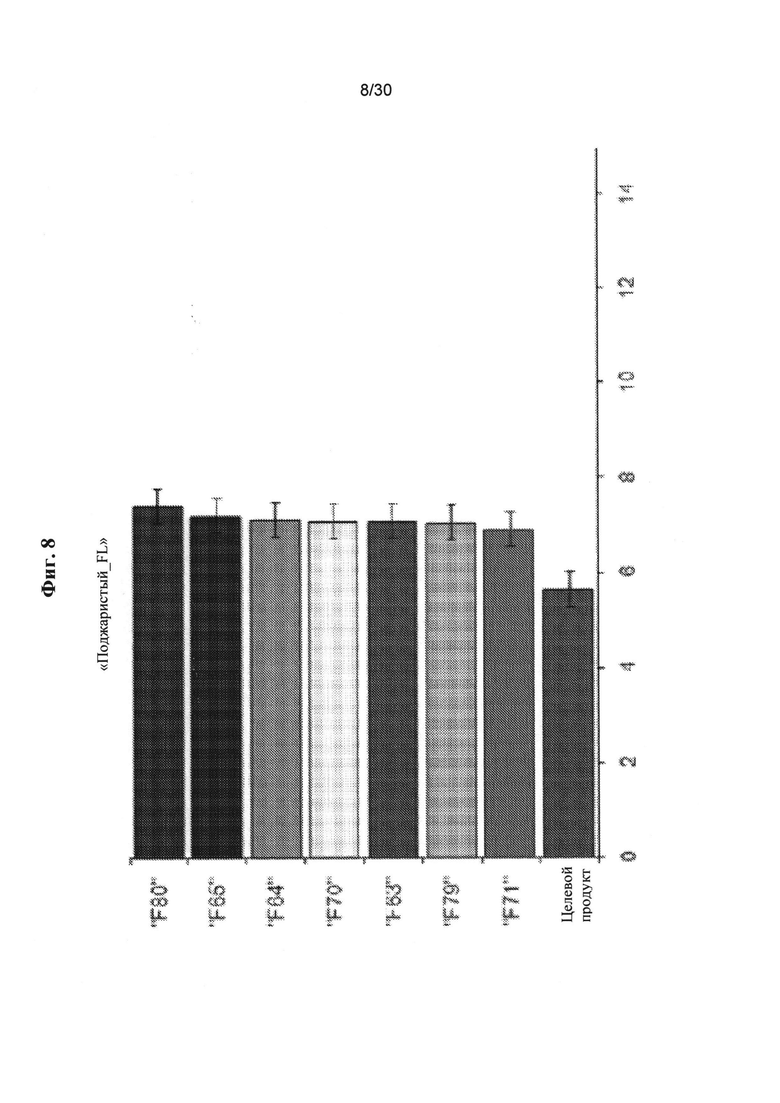

На фиг. 8 представлена столбиковая диаграмма, показывающая органолептическую оценку признаков поджаристого привкуса экспериментальных образцов и целевого продукта;

На фиг. 9 представлена столбиковая диаграмма, показывающая результаты органолептической оценки однородности пены экспериментальных образцов и целевого продукта;

На фиг. 10 представлена столбиковая диаграмма, показывающая органолептическую оценку признаков горького привкуса экспериментальных образцов и целевого продукта;

На фиг. 11 представлена столбиковая диаграмма, показывающая органолептическую оценку признаков мыльного привкуса экспериментальных образцов и целевого продукта;

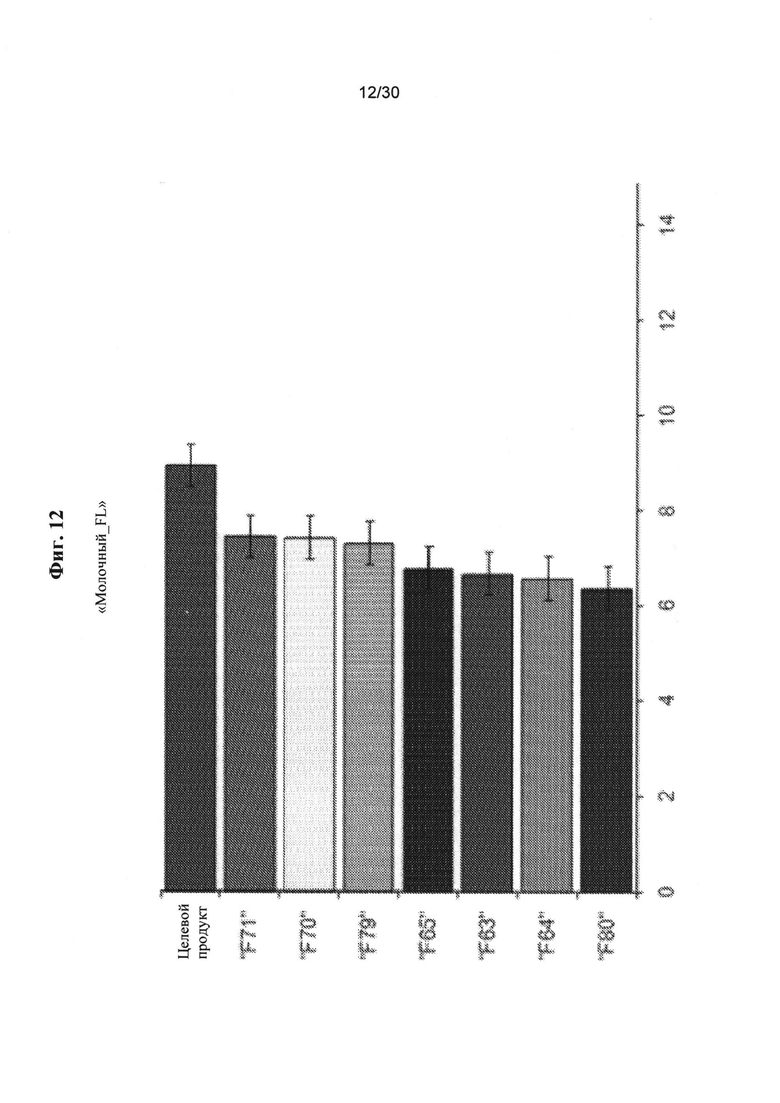

На фиг. 12 представлена столбиковая диаграмма, показывающая органолептическую оценку признаков молочного привкуса экспериментальных образцов и целевого продукта;

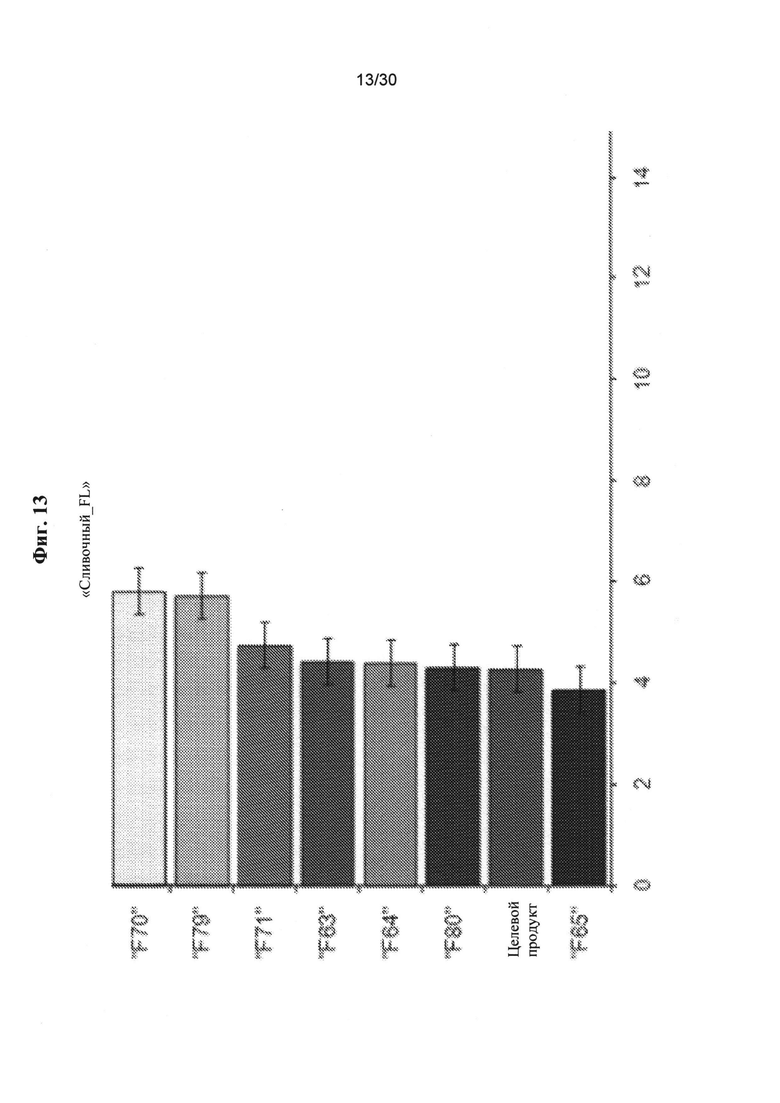

На фиг. 13 представлена столбиковая диаграмма, показывающая органолептическую оценку признаков сливочного привкуса экспериментальных образцов и целевого продукта;

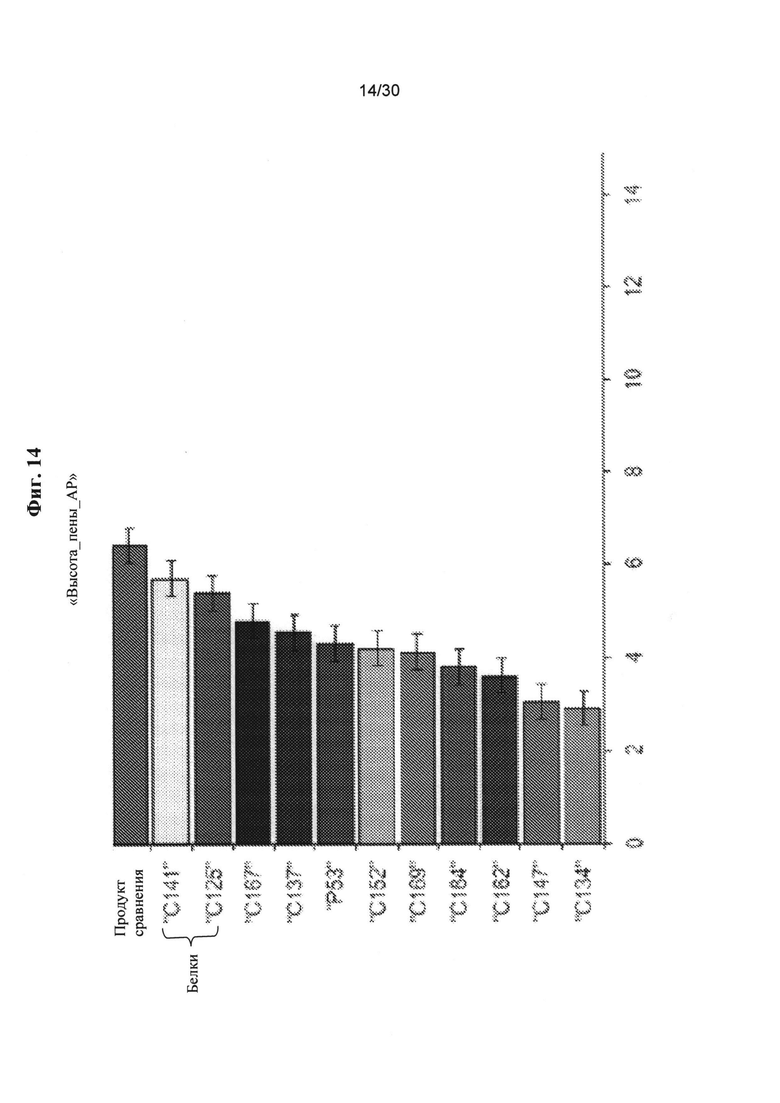

На фиг. 14 представлена столбиковая диаграмма, показывающая результаты органолептической оценки высоты пены экспериментальных образцов и продукта сравнения;

На фиг. 15 представлена столбиковая диаграмма, показывающая органолептическую оценку признаков горького привкуса экспериментальных образцов и продукта сравнения;

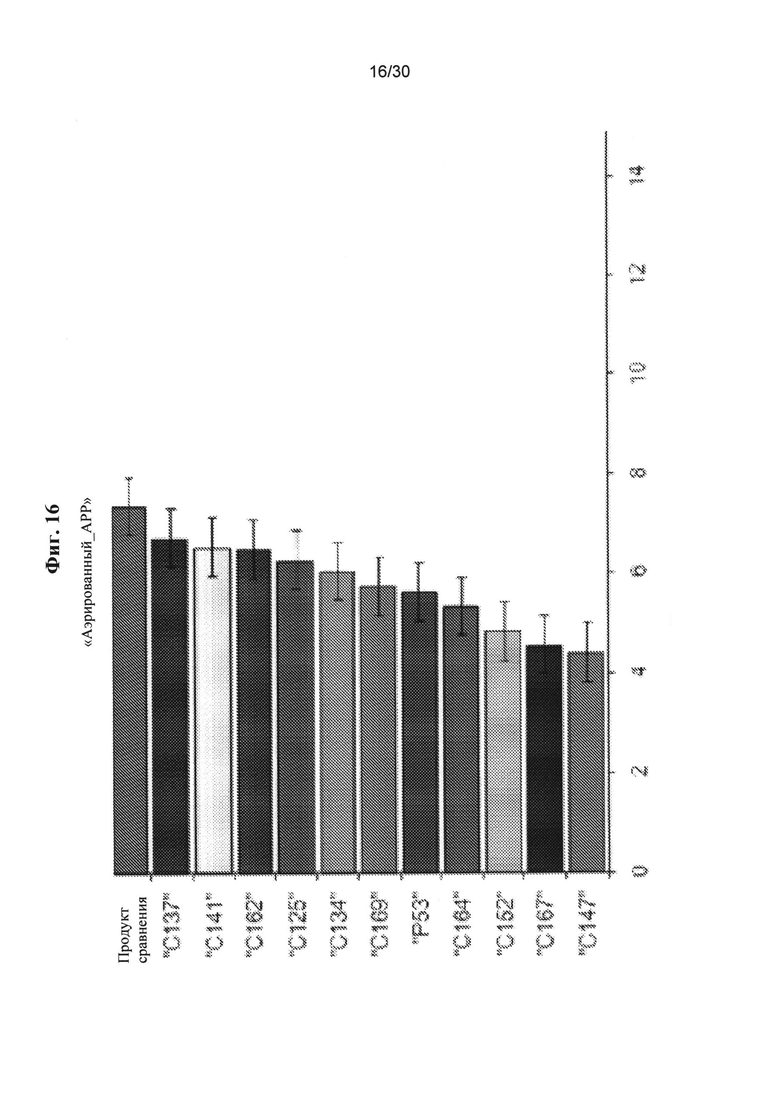

На фиг. 16. представлена столбиковая диаграмма, показывающая органолептическую оценку внешнего вида аэрированной пены экспериментальных образцов и продукта сравнения;

На фиг. 17 представлена столбиковая диаграмма, показывающая органолептическую оценку признаков плесневелого привкуса экспериментальных образцов и продукта сравнения;

На фиг. 18 представлена столбиковая диаграмма, показывающая органолептическую оценку признаков молочного привкуса экспериментальных образцов и продукта сравнения;

На фиг. 19 представлена столбиковая диаграмма, показывающая органолептическую оценку признаков сливочного привкуса экспериментальных образцов и продукта сравнения;

На фиг. 20 представлена столбиковая диаграмма, показывающая органолептическую оценку признаков мыльного привкуса экспериментальных образцов и продукта сравнения;

На фиг. 21 показана таблица, представляющая органолептические данные для экспериментальных образцов и продукта сравнения;

На фиг. 22 показана таблица, представляющая органолептические данные для экспериментальных образцов и продукта сравнения;

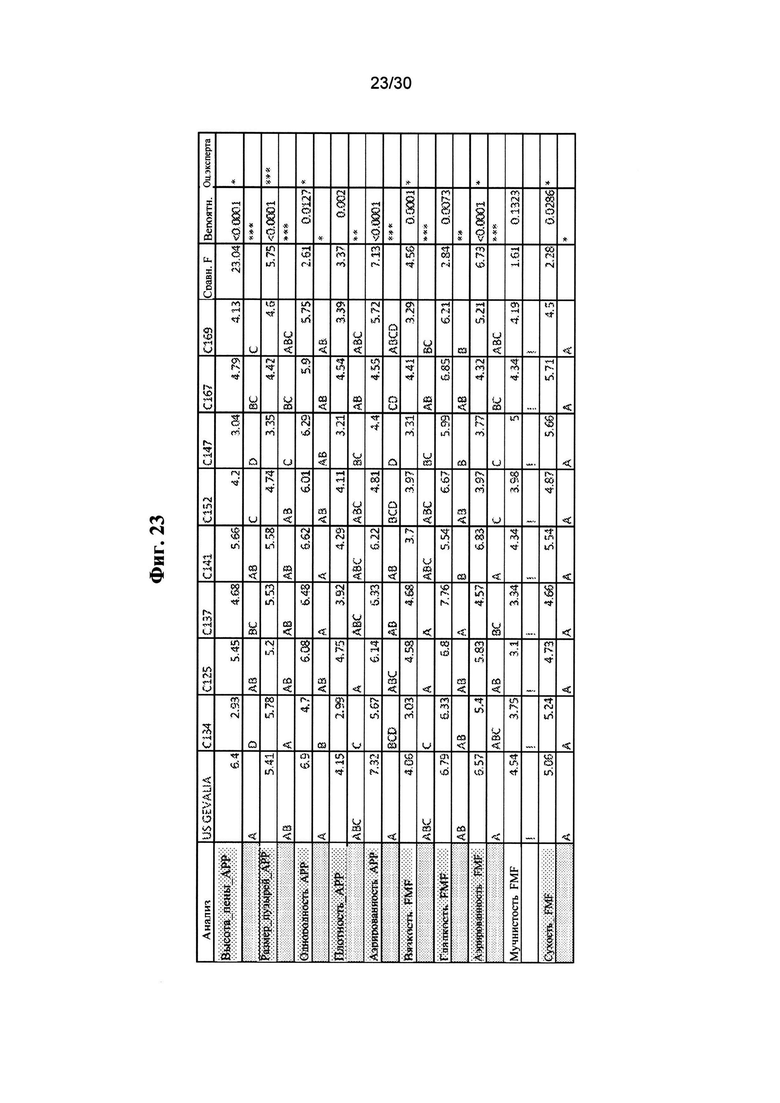

На фиг. 23 показана таблица, представляющая органолептические данные для экспериментальных образцов и продукта сравнения;

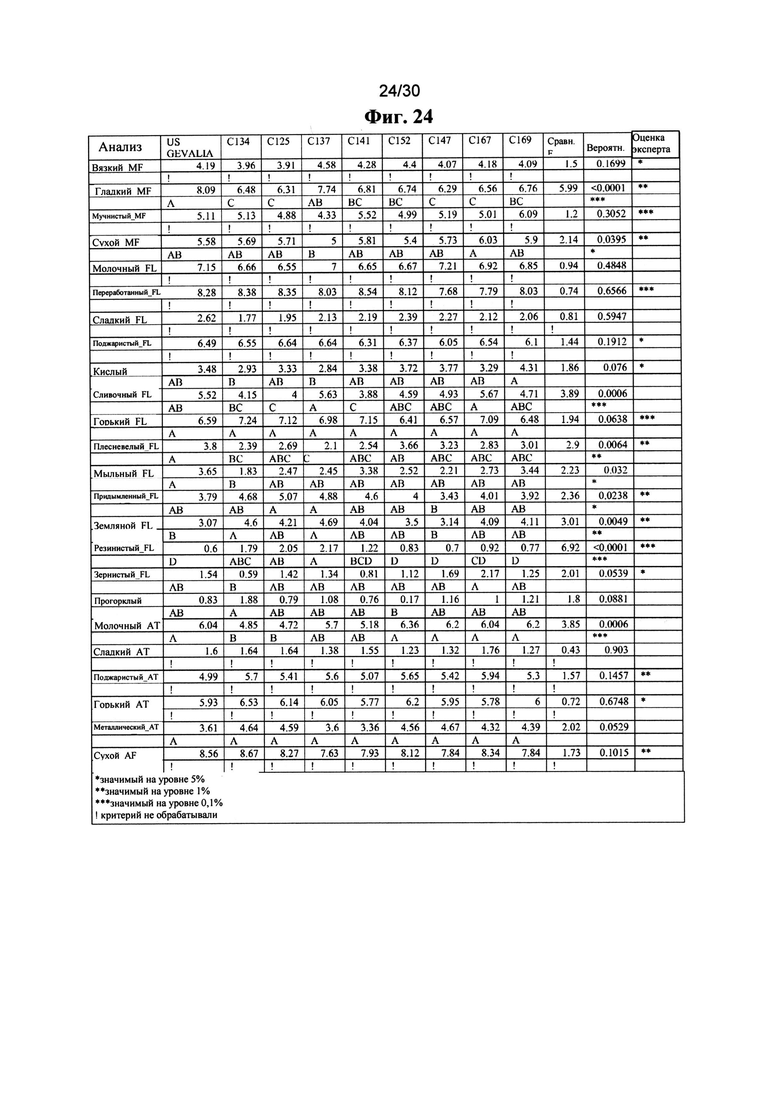

На фиг. 24 показана таблица, представляющая органолептические данные для экспериментальных образцов и продукта сравнения;

На фиг. 25 показана таблица, представляющая органолептические данные для экспериментальных образцов и продукта сравнения;

На фиг. 26 показана таблица, представляющая органолептические данные для экспериментальных образцов и продукта сравнения;

На фиг. 27 показаны профилограммы, представляющие органолептические данные для анализа сливочности и сладости, соответственно, образцов DM8-DM12 таблицы 10;

На фиг. 28 показаны профилограммы, представляющие сливочности и сладости образцов DM8-DM12 таблицы 10;

На фиг. 29 показан график, на котором представлены скорости сепарации образцов, показанных в таблице 12; и

На фиг. 30 показан график, на котором представлены скорости сепарации образцов, показанных в таблице 12.

Подробное описание изобретения

Раскрытые в настоящем описании способы и продукты относятся к жидким обогащенным молочными минералами молочным продуктам. Было обнаружено, что жидкие молочные продукты, полученные ультрафильтрацией, обладали другим привкусом, чем продукты свежего молока. Поскольку ультрафильтрация успешно удаляет воду и лактозу, полагали, что ультрафильтрация также удаляет молочные минералы, которые обеспечивают свежие молочные продукты нотками свежего молочного привкуса. Обнаружено, что обогащение молочными минералами обеспечивает жидкие молочные продукты нотками молочного привкуса, характерными для свежих молочных продуктов. Было обнаружено, что добавление молочных минералов было в особенности пригодным для концентрированных жидких молочных продуктов. Далее было обнаружено, что обогащение одним молочным минералом обычно является недостаточным для обеспечения преимущественных привкусов. Другими словами, было обнаружено, что для обеспечения ноток свежего молочного привкуса жидкому молочному продукту необходима смесь по меньше мере двух молочных минералов. При другом подходе было обнаружено, что добавление аравийской камеди с молочными минералами является эффективным для усиления ощущения ноток свежего молочного привкуса в продукте.

Используемый в настоящем описании термин «молочные минералы» относится к минералам или минералсодержащим ионам, которые в природной среде обеспечены в жидких молочных продуктах, таких как коровье молоко. Типичные молочные минералы включают в себя, например, натрий, калий, магний, кальций и фосфатные ионы. Молочные минералы обеспечены в жидких молочных продуктах в количествах в дополнение к тем, которые природным образом присутствуют в молочных продуктах.

Поскольку минеральное содержание сырое молоко варьирует вследствие различных факторов, наиболее распространенными минералами и ионами в типичном сыром коровьем молоке являются цитрат (176 мг/100 г), калий (140 мг/100 г), кальций (117,7 мг/100 г), хлорид (104,5 мг/100 г), фосфор (95,1 мг/100 г), натрий (58 мг/100 г) и магний (12,1 мг/100 г). Было обнаружено, что молочные минеральные порошки с повышенным содержанием кальция относительно других минералов, таких как калий, натрий и магний, являются особенно предпочтительными для обеспечения молочного продукта нотками свежего молочного привкуса.

При одном подходе молочные минералы добавлены к молочным продуктам в количестве от приблизительно 0,1 до приблизительно 1,5 процента по массе молочного продукта, согласно другому аспекту от приблизительно 0,5 до приблизительно 0,75 процента по массе молочного продукта.

При другом подходе молочные минералы добавлены к молочным продуктам для обеспечения конкретного соотношения молочных минералов к общему количеству белка. Под общим количеством белка подразумевается общее количество белка, которое содержится в молочном продукте. Как правило, казеин и сыворотка являются преобладающими белками, обнаруженными в коровьем молоке, и, таким образом, все молочные продукты, включая жидкие молочные продукты или молочные белки, получены из коровьего молока.

Согласно некоторым аспектам молочные продукты, к которым были добавлены молочные минералы, характеризуются пониженной терпкостью по сравнению с другими идентичными молочными продуктами, которые не содержат добавленные молочные минералы. Молочные продукты часто обладают терпким привкусом вследствие высокого содержания белка, низкого содержания жира и/или низкого значения рН. Согласно другим аспектам молочные продукты, к которым были добавлены молочные минералы, характеризовались меньшим кислым вкусом, чем другой идентичный молочный продукт, который не содержит добавленные молочные минералы. Молочные продукты часто обладают кислым привкусом вследствие низкого значения рН. Согласно еще одним аспектам молочные продукты молочные продукты, к которым были добавлены молочные минералы, характеризуются усиленным сливочным или маслянистым привкусом, который является желаемым во многих молочных продуктах.

Не желая быть связанными с теорией, в настоящее время полагают, что вкусовая характеристика молочных продуктов, к которым добавлены молочные минералы, изменена взаимодействием молочных минералов с другими компонентами молочного продукта, в частности, казеином. Далее полагали, что эти взаимодействия влияют на высвобождение привкуса, тем самым изменяя ощущение привкуса при употреблении жидкого молочного продукта. В настоящее время полагают, что существует большее количество привкусов, высвобождаемых в жидких молочных продуктах. Высвобождение измененного привкуса влияет на вкусовую характеристику, ощущаемую потребителем. Например, пролонгированное высвобождение маслянистых привкусов часто ощущается как желаемый устойчивый маслянистый полочный привкус, а не яркий маслянистый привкус, который быстро исчезает при употреблении молочного продукта.

Далее обнаружили, что обогащение одним молочным минералом обычно является недостаточным для обеспечения необходимых привкусов. Обычно необходима смесь по меньшей мере двух молочных минералов, согласно другому аспекту по меньшей мере трех молочных минералов, для обеспечения молочного продукта нотками свежего молочного привкуса. Согласно одному аспекту молочные минералы, добавленные к молочному продукту, включают в себя по меньшей мере два из натрия, калия, магния, кальция и фосфата. Согласно другому аспекту молочные минералы, добавленные к молочному продукту, включают в себя по меньшей мере три из натрия, калия, магния, кальция и фосфата. Согласно другому аспекту молочные минералы, добавленные к молочному продукту, включают в себя по меньшей мере четыре из натрия, калия, магния, кальция и фосфата. Согласно еще одному аспекту молочные минералы, добавленные к молочному продукту, включают в себя натрий, калий, магний, кальций и фосфат.

Молочные минералы, содержащиеся в жидких молочных продуктах, могут быть в различных формах. Например, молочные минералы могут быть в форме жидкости, порошка, геля, эмульсии или т.п., и могут быть получены из различных молочных продуктов, молочных производных или молочных процессов. Например, ультрафльтрованные или нанофильтрованные молочные фильтраты, такие как сывороточные фильтраты, полученные при традиционном процессе сыроварения, могут быть использованы в качестве источника молочных минералов. Фильтрованные молочные фильтраты могут быть концентрированы для уменьшения содержания воды и использованы в форме жидкости или порошка. При необходимости концентрированные фильтраты могут быть дополнительно обработаны для увеличения содержимого конкретных минералов и/или для уменьшения количества лактозы или молочной кислоты.

Было обнаружено, что ингредиенты с молочными минералами с различными содержаниями минералов и лактозы могут обеспечивать различные вкусовые характеристики обогащенному минералами молочному продукту, таким образом, ингредиенты с молочными минералами с большими или меньшими количествами конкретных минералов могут быть желательными при конкретном применении или типе продукта. Согласно одному аспекту обнаружено, что порошки с молочными минералами с низким содержанием лактозы, такие как TRUCAL® D7 и OPTISOL™ 1200 от Glanbia PLC, являются особенно преимущественными для применений концентрированного жидкого молочного продукта. Используемое в настоящем описании «низкое содержание лактозы» означает менее чем приблизительно 10 процентов лактозы по массе молочной минеральной композиции. Ингредиенты с молочными минералами с низким содержанием лактозы в настоящее время предпочтительны, поскольку лактоза может способствовать образованию посторонних привкусов в течение нагревания. Большие количества лактозы могут быть приемлемыми при определенных применениях, поскольку лактоза не обеспечивает чрезмерно сладкий вкус или другой посторонний привкус жидкому молочному продукту.

Включение молочных минералов в концентрированные жидкие молочные продукты

При одном подходе обеспечены концентрированные жидкие молочные продукты с усиленными нотками свежего молока и в основном с ослабленными нотками топленого молока. Согласно некоторым аспектам концентрированные жидкие молочные продукты характеризуются усиленным привкусом свежего молока, усиленным сливочным привкусом, пониженной терпкостью, пониженным известковым привкусом и пониженным переработанным привкусом. Концентрированные жидкие молочные продукты являются стабильными при хранении в течение по меньшей мере приблизительно шести месяцев при температуре окружающей среды.

Как правило, концентрированные жидкие молочные продукты обеспечены способом, который включает нагревание основы жидкого молочного продукта, кон центрирование основы жидкого молочного продукта с применением ультрафильтрации с или без диафильтрации, необязательно смешивание жидкого молочного продукта с высоким содержанием жира с концентрированным жидким молочным продуктом, гомогенизацию концентрированного жидкого молочного продукта, добавление молочных минералов и добавление ингредиентов до и/или после гомогенизации концентрированного жидкого молочного продукта и нагревание гомогенизированного концентрированного жидкого молочного продукта при температуре и в течение времени, эффективного для получения стабильного при хранении концентрированного жидкого молочного продукта со стерилизационным значением F0 по меньшей мере приблизительно 5. Обнаружено, что обогащение стабильных при хранении концентрированных жидких молочных продуктов молочными минералами обеспечивает усиленное ощущение ноток свежего молока. Согласно одному аспекту основой жидкого молочного продукта является цельное молоко. Согласно другому аспекту основой жидкого молочного продукта являются сливки. Если основой жидкого молочного продукта является цельное молоко, добавление жидкого молочного продукта с высоким содержанием жира, такого как сливки, является предпочтительным после стадии концентрирования. Если основой жидкого молочного продукта являются сливки, концентрирование ультрафильтрацией является необязательным.

«Срок хранения» или «стабильность при хранении» означает период времени, при котором концентрированный жидкий молочный продукт может храниться при температурах окружающей среды (т.е., от приблизительно 70°F до приблизительно 75°F) без образования неприемлемого запаха, внешнего вида, вкуса, консистенции или ощущения во рту. Кроме того, органолептически приемлемый молочный продукт при данном сроке хранения не будет обладать посторонним запахом, посторонним привкусом или коричневым цветом. «Стабильный» или «стабильный при хранении» означает, что молочный продукт при данном времени не обладает неприемлемыми характеристиками, как определено выше, и является органолептически приемлемым.

По меньшей мере при некоторых подходах термины «стабильный» или «стабильный при хранении» также означают, что степень извлечения при заваривании составляет по меньшей мере приблизительно 90 процентов. Степень извлечения является мерой извлечения в порцию напитка при нормальных условиях количества твердых веществ молока по сравнению с исходно заложенным количеством. В целях настоящего изобретения степень извлечения измеряли с применением Bosch T45 Tassimo Beverage Brewer и стандартной Tassimo сливкосбивальной машины T-Disc (Kraft Foods).

Согласно другому аспекту концентрированный жидкий молочный продукт является в значительной степени стойким к желатинизации на протяжении хранения при условиях окружающей среды и сохраняет вязкость в диапазоне от приблизительно 20 сП до приблизительно 100 сП и, согласно другому аспекту от приблизительно 50 сП до приблизительно 300 сП при температурах окружающей среды при измерении приблизительно при 20°С при помощи вискозиметра Brookfield R.V с применением Веретена №2 при 100 rpm.

В частности, концентрированные жидкие молочные продукты, полученные раскрытыми способами, проявляют такую стабильность даже при подвергании тепловой обработке, достаточной для получения стерилизационного значения (Fo) по меньшей мере приблизительно 5 в соответствии с требованием для практической стерильности, и согласно другому аспекту, стерилизационного значения (Fo) от приблизительно 5 до приблизительно 8. Даже после подвергания такой стерилизации стабильные концентрированные жидкие молочные продукты обычно обладают минимальным распадом жира и белка, что приводит к пониженным уровням интенсивности запаха из-за серо- и азотсодержащих летучих компонентов.

В основном любая основа жидкого молочного продукта может быть использована в представленных способах. Предпочтительно, основа жидкого молочного продукта происходит от любого дающего молоко домашнего животного, чье молоко применимо в качестве источника человеческой пищи. Такие домашние животные включают в себя, в качестве неограничивающего примера, коров, буйволов, других жвачных, коз, овец и т.п. Обычно, тем не менее, коровье молоко является одним источником исходного вещества. Используемым молоком может быть цельное молоко, молоко пониженной жирности или снятое молоко. Поскольку способ предназначен для концентрированного стабильного жидкого молочного продукта с повышенным содержанием жира, цельное молоко и/или сливки могут быть другим источником исходного вещества; тем не менее, исходным источником молочного продукта также может быть снятое, с низким содержанием жира или с пониженным содержанием жира молоко, как требуется для конкретного применения, с добавлением жидкого молочного продукта с более или менее высоким содержанием жира, что необходимо для получения нужного показателя жирности в полученном концентрированном жидком молочном продукте. Используемое в настоящем описании молоко «с пониженным содержанием жира» обычно означает молоко приблизительно 2-процентной жирности. Молоко «с низким содержанием жира» обычно означает молоко приблизительно 1-процентной жирности, тогда как «обезжиренное молоко» или «снятое молоко» обычно означают молоко менее чем приблизительно 0,2-процентной жирности. «Цельное молоко», как правило, означает молоко не менее чем приблизительно 3,25-процентной жирности, и оно может быть стандартизовано или не стандартизовано. «Пахта» обычно означает остаточный продукт, остающийся после того, как молоко или сливки превращали в масло, и содержит не менее чем приблизительно 3,25 процента жира. «Сырое молоко» обычно означает молоко, которое еще не обработали термически. Молоко или молочные продукты, используемые при описанных в настоящем изобретении процессах, могут быть стандартизованы или не стандартизованы. Предпочтительное молоко получали от коров; тем не менее, может быть использовано молоко других млекопитающих, подходящих для потребления человеком. «Сливки» обычно относятся к свежим сливкам, которые представляют собой сливки или жир, полученные при сепарации цельного молока. Как правило, сливки обладают содержанием жиров от приблизительно 32 до приблизительно 42 процентов, от приблизительно 3 до приблизительно 5 процентов лактозы и менее чем приблизительно 2 процентами белка.

Коровье молоко содержит лактозу, жир, белок, минералы и воду, а также небольшие количества кислот, ферментов, газов и витаминов. Хотя многие факторы могут влиять на композицию сырого молока, она обычно содержит от приблизительно 11 до приблизительно 15 процентов общего количества твердых веществ, от приблизительно 2 до приблизительно 6 процентов молочного жира, от приблизительно 3 до приблизительно 4 процентов белка, от приблизительно 4 до приблизительно 5 процента лактозы, от приблизительно 0,5 до приблизительно 1 процента минералов и от приблизительно 85 до приблизительно 89 процентов воды. Хотя молоко содержит много типов белков, обычно они могут быть сгруппированы в две общие категории: казеиновые белки и белки сыворотки. Минералы, также известные как молочные соли или зола, в виде основных компонентов обычно содержат кальций, натрий, калий и магний; эти катионы могут объединяться с фосфатами, хлоридами и цитратами в молоке. Молочный жир главным образом состоит из триглицеридов и небольших количеств различных других липидов. Лактоза или молочный сахар (4-O-β-D-галактопиранозил-D-глюкоза) представляет собой восстанавливаемый дисахарид, присутствующий в сыром молоке.

Для целей настоящего изобретения «белок сыворотки» обычно относится к содержанию белка в молочной плазме, отличного от казеина (т.е., белок сыворотки обычно относится к содержанию сывороточного белка). «Молочная плазма» обычно относится к части сырого молока, которая остается после удаления содержимого жира. «Казеин» обычно охватывает казеин per se (т.е., кислотный казеин) или его растворимые в воде соли, такие как казеинаты (например, казеинаты кальция, натрия или калия, и их комбинации). Описанные в настоящем изобретения количества и процентное содержание казеина представлены на основе общего количества присутствующего казеина и казеината (за исключением количества его катиона металла). Казеин обычно относится к любому, или ко всем, фосфопротеинам в молоке, и ко смесям любого из них. Важной характеристикой казеина является то, что он образует мицеллы в молоке природного происхождения. Были определены многие компоненты казеина, включая без ограничения α-казеин (включая αs1-казеин и αs2-казеин), β-казеин, γ-казеин, κ-казеин, и их генетические варианты.

Если желательно, молочная основа может быть разбавлена перед применением в описанных в настоящем изобретении способах, например, для достижения желаемого общего содержимого твердых частиц в молочной основе. Для целей настоящего изобретения «общее содержание твердых частиц в молоке» или «общее содержание твердых частиц» обычно относится к общим содержаниям жира и сухого обезжиренного молочного остатка (SNF). «SNF» обычно относится к общей массе белка, лактозы, минералов, кислот, ферментов и витаминов.

При одном подходе концентрированный жидкий молочный продукт с усиленными нотками свежего молока и в основном с ослабленными нотками топленого молока обеспечен способом, как в целом показано на фиг. 1. В этом типичном процессе обеспечена основа жидкого молочного продукта 101, которая может быть необязательно гомогенизирована на стадии 102, а затем нагрета на стадии 103 до температуры и в течение времени, эффективных для пастеризации основы жидкого молочного продукта. Согласно одному аспекту стадия нагревания 103 может быть стадией пастеризации. Согласно другому аспекту стадия нагревания может быть стадией подогревания, такой, которая описана в публикации заявки на патент США №2007/0172548, содержание которой включено в настоящий документ посредством ссылки. Как правило, является предпочтительным минимизировать продолжительность тепловой обработки, чтобы в значительной степени понизить образование посторонних привкусов.

Затем нагретый жидкий молочный продукт концентрировали на стадии 104 до желаемого уровня, обычно до содержания от приблизительно 23 до приблизительно 30 процентов общего количества твердых частиц. Согласно одному аспекту стадия концентрирования 104 включает ультрафильтрацию. Согласно другому аспекту стадия концентрирования 104 включает ультрафильтрацию вместе с диафильтрацией. При объединении ультрафильтрации с диафильтрацией, диафильтрацию типично проводили в течение или после ультрафильтрации. После стадии концентрирования 104 необязательное количество жидкого молочного продукта с высоким содержанием жира 105 объединяли с концентрированным жидким молочным продуктом с образованием обогащенного жиром концентрированного жидкого молочного продукта, содержащего от приблизительно 9 до приблизительно 11 процентов белка, более чем приблизительно 15 процентов жира (согласно другому аспекту от приблизительно 15 до приблизительно 18 процентов жира) и менее чем приблизительно 1,5 процента лактозы (согласно другому аспекту менее чем приблизительно 1,0 процент лактозы).

Далее, обогащенный жиром концентрированный жидкий молочный продукт гомогенизировали на стадии 106 с образованием гомогенизированного обогащенного жиром жидкого молочного продукта. После гомогенизации молочные минералы 107 (например, от приблизительно 0,1 до приблизительно 1,0 процента) и добавочные ингредиенты 108 смешивали в гомогенизированный обогащенный жиром жидкий молочный продукт на стадии 109 с образованием стабилизированного, обогащенного жиром концентрированного жидкого молочного продукта. Было обнаружено, что стадия ультрафильтрации обладает большим воздействием на вкусовую характеристику молочного концентрата, даже если температуру регулировали в течение ультрафильтрации в целях избегания вызванных теплотой изменений привкуса. Ультрафильтрация (с или без диафильтрации) приводит к удалению лактозы и молочных минералов в фильтрате. Было обнаружено, что добавление молочных минералов способно в значительной степени восстанавливать концентрированный жидкий молочный продукт с нотками привкуса свежего молока, что было характерно основе жидкого молочного продукта перед ультрафильтрацией.

При одном подходе добавочные ингредиенты 108 включают в себя по меньшей мере один стабилизатор для образования стабилизированного обогащенного жиром концентрированного жидкого молочного продукта. Необязательно другие ингредиенты могут быть смешаны с гомогенизированным обогащенным жиром концентрированным жидким молочным продуктом. Стабилизированный обогащенный жиром концентрированный жидкий молочный продукт необязательно может быть подвержен стадии стандартизации 110 перед стадией упаковки 111, если так необходимо. Например, при некоторых подходах стандартизация включает в себя разбавление концентрированного жидкого молочного продукта до желаемых уровней твердых частиц, белка и/или жира.

Упакованный концентрированный жидкий молочный продукт затем может быть подвержен стадии тепловой обработки 112 при температуре и в течение времени, эффективных для достижения значения Fo более чем приблизительно 5, и согласно другому аспекту значения Fo от приблизительно 5 до приблизительно 8. При некоторых подходах тепловую обработку проводили перегонкой в реторте упакованного продукта.

Согласно некоторым аспектам стабильный концентрированный жидкий молочный продукт, обеспеченный способом фиг. 1, содержит от приблизительно 7 до приблизительно 9 процентов общего количества белка (согласно другому аспекту от приблизительно 8 до приблизительно 9 процентов белка), от приблизительно 9 до приблизительно 14 процентов общего количества жира (согласно другому аспекту от приблизительно 11 до приблизительно 12 процентов общего количества жира) и менее чем приблизительно 1,25 процента лактозы (согласно другому аспекту менее чем приблизительно 1 процент лактозы). При некоторых подходах стабильный концентрированный жидкий молочный продукт может обладать соотношением белка к жиру от приблизительно 0,4 до приблизительно 0,7, согласно другому аспекту соотношением белка к жиру от приблизительно 0,61 до приблизительно 0,75. С таким составом жидкий молочный продукт может содержать приблизительно в 2,5 раз больше жира, чем белка. Содержание жира и белка стабильного концентрированного жидкого молочного продукта поступает как из исходной основы жидкого молочного продукта, так и посредством необязательного добавления жидкого молочного продукта с высоким содержанием жира. При одном подходе необязательным жидким молочным продуктом с высоким содержанием жира являются сливки. Как правило, вследствие низкого содержания белка и высокого содержания жира раскрытые концентрированные жидкие молочные продукты проявляют усиленные свежие молочные вкусовые характеристики без существенных нежелательных или посторонних привкусов, даже после стерилизационных тепловых обработок.

Согласно другому аспекту необязательное добавление жидкого молочного продукта с высоким содержанием жира происходит при конкретных моментах в течение концентрирования и процесса термической обработки с целью образования концентрированных жидких молочных продуктов, которые остаются стабильными в течение термической обработки и в течение всего продолжительного срока хранения. При одном подходе добавление жидкого молочного продукта с высоким содержанием жира происходит после концентрирования исходной основы жидкого молочного продукта, но перед гомогенизацией и добавлением молочных минералов и необязательных добавочных ингредиентов. Было обнаружено, что добавление жидкого молочного продукта с высоким содержанием жира на стадиях, отличных от определенных выше, может привести к концентратам, которые превращаются в гель или отделяются после стерилизации или в течение продолжительного срока хранения.

На фиг. 2 показан дополнительный подход получения стабильного концентрированного жидкого молочного продукта с усиленными привкусами свежего молока. Как показано на фиг. 2, исходной основой молочного продукта являются сливки 201, которые затем нагревали на стадии 202, например, при температуре и в течение времени, эффективных для пастеризации сливок. При одном подходе сливки могут быть разбавлены водой или перед пастеризацией, или после пастеризации, но в обоих случаях перед ультрафильтрацией. При некоторых подходах смесь воды и сливок обеспечена в соотношении от приблизительно 2:1 до приблизительно 4:1, и при некоторых подходах 3:1. Нагретые сливки затем концентрировали на стадии 203, например, с применением ультрафильтрации с или без диафильтрации, с образованием концентрированного сливочного ретентата с пониженными уровнями лактозы и минералов. Стадию концентрирования проводили для обеспечения сливочного ретентата, содержащего от приблизительно 2,0 до приблизительно 3,0 процентов белка (согласно другому аспекту от приблизительно 2,4 до приблизительно 2,8 процентов белка), от приблизительно 30 до приблизительно 45 процентов жира (согласно другому аспекту от приблизительно 38 до приблизительно 42 процентов жира), менее чем приблизительно 1,5 процента лактозы (согласно другому аспекту менее чем приблизительно 1,0 лактозы) и от приблизительно 35 до приблизительно 50 процентов общего содержания твердых частиц (согласно другому аспекту от приблизительно 38 до приблизительно 42 процентов). Затем сливочный ретентат гомогенизировали на стадии 204 с образованием гомогенизированных концентрированных сливок. По меньшей мере согласно некоторым аспектам сливки предварительно не гомогенизировали перед нагреванием или концентрированном, поскольку такие вариации могут затронуть стабильность конечного продукта.

Молочные минералы 205 и добавочные ингредиенты 206 могут быть добавлены к концентрированным сливкам, например, на стадии смешивания 207, или перед стадией гомогенизации 204, с образованием стабильного концентрированного жидкого молочного продукта. Если желательно, молочные минералы могут быть смешаны со сливочным ретентатом на той же стадии или отличной от смешивания с добавочными ингредиентами. Например, молочные минералы могут быть добавлены перед стадией гомогенизации 204, а добавочные ингредиенты добавлены после стадии гомогенизации 204 или наоборот. Согласно другому аспекту и молочные минералы, и добавочные ингредиенты могут быть добавлены перед или после гомогенизации сливочного ретентата. Как обсуждалось более подробно ниже, к сливочному ретентату молочные минералы добавлены в количестве от приблизительно 0,10 до приблизительно 1,0 процента. Согласно некоторым аспектам добавочные ингредиенты содержат от приблизительно 0,2 до приблизительно 0,6 процента стабилизатора, от приблизительно 0,40 до приблизительно 1,6 процента по меньшей мере одного усилителя ощущения во рту (например, хлорида натрия), и необязательные добавки (например, от приблизительно 0,04 до приблизительно 0,5 процента вкусовой добавки и от приблизительно 10 до приблизительно 30 процентов сахара) могут быть смешаны с концентрированными сливками. Согласно одному аспекту стабилизатор содержит от приблизительно 25 до приблизительно 50 процентов динатрийфосфата и от приблизительно 50 до приблизительно 75 процентов мононатрийфосфата. При других подходах в качестве стабилизатора может быть использован тринатриевый цитрат.

Полученный продукт затем может быть подвергнут стадии необязательной стандартизации 208, стадии упаковки 209 и стадии нагревания 210 (например, стадии автоклавирования) с получением Fo по меньшей мере 5, согласно другому аспекту от приблизительно 5 до приблизительно 8, с обеспечением желаемого стабильного концентрированного жидкого молочного продукта. При одном подходе стабильный концентрированный жидкий молочный продукт обладает композицией от приблизительно 1,3 до приблизительно 2,0 процентов белка (согласно другому аспекту от приблизительно 1,5 до приблизительно 1,8 процента белка), от приблизительно 20 до приблизительно 30 процентов жира (согласно другому аспекту от приблизительно 23 до приблизительно 27 процентов жира), менее чем приблизительно 1,5 процента лактозы (согласно другому аспекту менее чем приблизительно 1,0 лактозы) и от приблизительно 35 до приблизительно 65 процентов общего количества твердых частиц (согласно другому аспекту от приблизительно 44 до приблизительно 65 процентов общего количества твердых частиц). При некоторых подходах полученный продукт также обладает соотношением белка к жиру от приблизительно 0,04 до приблизительно 0,1. Жир в стабильный концентрированный жидкий молочный продукт предпочтительно поступает из жира сливочного исходного вещества, который подвергали ультрафильтрации.

Каждая из стадий процесса фиг. 1 и 2 теперь описана более подробно. Согласно одному аспекту жидкий молочный продукт пастеризован с применением любого способа или оборудования, известного из области техники (такого как, например, реакторы с рубашкой, теплообменники и т.п.), для достижения желаемой температуры для пастеризации. При одном подходе стадию пастеризации проводили при температуре от приблизительно 72°С до приблизительно 95°С в течение от приблизительно 1 до приблизительно 300 секунд с образованием пастеризованной основы молочного продукта. При других подходах пастеризацию проводили при от приблизительно 72°С до приблизительно 80°С в течение от приблизительно 18 до приблизительно 30 секунд. Также могут быть использованы другие условия пастеризации, при условии, что будут достигнуты желаемая степень снижения количества микробов и желаемая стабильность готового продукта. Тем не менее, как правило, является желательным применение минимальной температуры и продолжительности лечения для возможности достижения желаемой степени снижения количества микробов с целью снижения вероятности образования вызванных действием тепла посторонних привкусов и окрашивания молока.

После стадии пастеризации основу жидкого молочного продукта концентрировали до желаемого уровня твердых частиц с образованием концентрированного жидкого молочного ретентата. Концентрирование может быть завершено ультрафильтрацией с или без диафильтрации. Для целей описанных в настоящем изобретении способов полагали, что ультрафильтрация включает в себя другие способы мембранного концентрирования, такие как микрофильтрация и нанофильтрация. Примеры подходящих способов, включающих в себя микрофильтрацию, ультрафильтрацию и диафильтрацию, для концентрирования жидкого молочного продукта обнаружены в патенте США №7026004, содержание которого включено в настоящий документ посредством ссылки.

Согласно одному аспекту основу жидкого молочного продукта концентрировали по меньшей мере приблизительно вдвойне, и согласно другому аспекту по меньшей мере приблизительно четырехкратно относительно содержания белка. С применением ультрафильтрации в течение стадии концентрирования удаляли значительное количество лактозы и минералов. Согласно одному аспекту удаляли по меньшей мере приблизительно 50 процентов лактозы и минералов, присутствующих в основе жидкого молочного продукта. Согласно другому аспекту удаляли по меньшей мере приблизительно 90 процентов лактозы и минералов. Удаление по меньшей мере части лактозы в течение процесса концентрирования является желаемым, поскольку было обнаружено, что лактоза способствует развитию нежелательных ноток привкуса топленого молока и пожелтению или потемнению при нагревании. Часть молочных минералов удаляли вместе с лактозой в большинстве процессов ультрафильтрации.

При одном подходе стадию концентрирования проводили с применением ультрафильтрации с мембранными порами достаточно большого размера, чтобы позволять части лактозы и минералам проходить через поры с водой в качестве фильтрата, тогда как ретентат включал в себя в основном все содержание белка и жира. Согласно одному аспекту ультрафильтрацию проводили с диафильтрацией. Например, цельное молоко может подвергаться обработке мембранным сепарированием для отделения обогащенного белком «ретентата» от обогащенного лактозой фильтрата. Тем не менее, тип молока, обработанного согласно описанным в настоящем изобретении способам, особым образом не ограничен, и также может включать в себя, например, снятое молоко, молоко пониженной жирности, цельное молоко, молоко низкой жирности, пахту, сливки и комбинации этого.

При одном подходе на стадии фильтрации может быть использована граница отсечки по молекулярной массе (MW) от приблизительно 10000 до приблизительно 20000 дальтон с пористой мембраной полисульфонового типа и т.п., приложенное давление от приблизительно 35 до приблизительно 65 фунтов на кв. дюйм и температура обработки от приблизительно 123°F до приблизительно 140°F (от приблизительно 50°С до приблизительно 60°С). Согласно одному аспекту лактоза и минералы проходят сквозь мембрану приблизительно с 50 процентной скоростью сепарирования, и ретентат содержит по меньшей мере приблизительно 99 процентов жира и белка, приблизительно 50 процентов лактозы и приблизительно 50 процентов свободных минералов относительно сырьевого потока. Если желательно, диафильтрация может быть использована для сохранения концентрации лактозы в ретентате ниже желаемого количества, например, менее чем приблизительно 1,5 процента, и согласно другому аспекту менее чем приблизительно 1,0 процент.

При некоторых подходах жидкий молочный продукт с высоким содержанием жира смешивали с концентрированным жидким молочным ретентатом в количестве, эффективном для увеличения содержания жира. Согласно другим подходам, могут быть добавлены другие молочные или не молочные источники жира. Согласно одному аспекту жидкий молочный продукт с высоким содержанием жира содержит от приблизительно 35 до приблизительно 44 процентов жира, и согласно другому аспекту от приблизительно 36 до приблизительно 39 процентов жира. Согласно одному аспекту жидкий молочный продукт с высоким содержанием жира представляет собой сливки, и после добавления к ретентату образует обогащенный сливками концентрированный жидкий молочный продукт. При одном подходе от приблизительно 3 до приблизительно 57 процентов сливок смешивали с концентрированным жидким молочным ретентатом для увеличения содержания жира. Согласно одному аспекту сливки представляют собой свежие сливки с общим содержанием жира от приблизительно 32 до приблизительно 42 процентов, но другие типы сливок также могут быть использованы в зависимости от их наличия. При некоторых подходах, если исходной основой жидкого молочного продукта является цельное молоко, тогда это приблизительно 3-34-процентные сливки. Необязательно, если исходной основой жидкого молочного продукта является снятое молоко, тогда это приблизительно 34-57-процентные сливки. Если исходной основой жидкого молочного продукта является 2-процентное молоко, тогда это приблизительно 20-46-процентные сливки. При других подходах, если исходной основой жидкого молочного продукта являются сливки, необязательно до приблизительно 30 процентов сливок может быть добавлено к концентрированному жидкому молочному ретентату, хотя обычно не требуется дополнительного добавления сливок. Если желательно, к концентрированному жидкому молочному ретентату может быть добавлено подходящее количество сливок или другого жидкого молочного продукта с высоким содержанием жира при необходимости обеспечения желаемого количества жира, белка, общего количества твердых частиц или молочных минералов в готовом концентрированном жидком молочном продукте.

Как упоминалось выше, был обнаружено, что момент добавления сливок может влиять на стабильность образующегося концентрированного жидкого молочного продукта после стерилизации. При одном подходе является предпочтительным, если сливки смешаны с жидким молочным продуктом после концентрирования и перед гомогенизацией, а также перед добавлением добавочных ингредиентов. Было обнаружено, что добавление сливок в различных моментах процесса, например, перед концентрированием или после гомогенизации, может привести к концентратам, которые превращаются в гель и отделяются после стерилизации.

Кроме того, при добавлении перед стадией концентрирования, жидкий молочный продукт с высоким содержанием жира будет подвергнут ультрафильтрации вместе с основой жидкого молочного продукта. Таким образом, ультрафильтрация предполагаемо будет отделять минералы и другие природные сахара от жидкого молочного продукта с высоким содержанием жира, тем самым снижая количество минералов и природных Сахаров в концентрированном жидком молочном продукте и вероятно затрагивая привкус продукта. При необходимости, добавочные ингредиенты могут быть скорректированы соответствующим образом на основе исходного материала.

При некоторых подходах сливки не гомогенизировали перед смешиванием с концентрированным жидким молочным ретентатом. Обнаружили, что эта предварительная гомогенизация сливок обычно приводит к концентрированным напиткам, которые или превращаются в гель, или разделяются на две или несколько фаз после автоклавирования. Не желая ограничиваться теорией, полагали, что предварительная гомогенизация сливок дает менее стабильную эмульсию, поскольку у сливок обычно недостаточно белка для дальнейшего эмульгирования или снижения распределения по размерам жировых капель природных сливок. Например, типичный сливочный продукт содержит от приблизительно 40 до приблизительно 46 процентов общего содержания твердых частиц, от приблизительно 35 до приблизительно 41 процента жира и от приблизительно 1,5 до приблизительно 2,5 процента белка. Например, полагали, что существует увеличенная вероятность образования хлопьев жировых капель, что может усиливать скорость разделения фаз и/или желатинизацию при автоклавировании в готовом продукте, если сливки предварительно гомогенизированы.

После стадии концентрирования концентрированный жидкий молочный ретентат необязательно может быть охлажден перед гомогенизацией с образованием гомогенизированного жидкого молочного продукта. При одном подходе гомогенизация может быть выполнена в одну или несколько стадий. Например, при одном неограничивающем подходе, первая стадия гомогенизации может быть выполнена при от приблизительно 1500 до приблизительно 8000 psi (при некоторых подходах от приблизительно 2000 до приблизительно 4000 psi), а вторая стадия - при от приблизительно 100 до приблизительно 800 psi (и при некоторых подходах при от приблизительно 200 до приблизительно 400 psi). Если гомогенат сразу же не переносили на операцию упаковки, он может быть охлажден. Например, гомогенат может быть охлажден, когда он проходит через секции регенерации и охлаждения пластинчатого теплообменника стандартного гомогенизатора. Также могут быть использованы другие процессы гомогенизации, применимые к молочным продуктам; тем не менее, было обнаружено, что более высокие давления при гомогенизации обычно приводят к желатинизированным или разделенным готовым продуктам. Не желая ограничиваться теорией, полагали, что более высокие давления при гомогенизации приводят к гомогенатам с большим количеством частиц меньшего размера с более высокой частотой столкновений и вероятностью последующего связывания капель вместе, что в конечном итоге приводит к более высокой вероятности желатинизации.

Также, не желая ограничиваться теорией, полагали, что добавленному жиру, который обеспечен жидким молочным продуктом с высоким содержанием жира, необходима гомогенизация для образования частиц жира, связанных с белками из основы жидкого молочного продукта, чтобы оставаться стабильными после процесса стерилизации, а также для длительного срока хранения. Таким образом, обычно является предпочтительным уменьшать размер жировых капель жидкого молочного продукта с высоким содержанием жира после его добавления к ретентату, в котором наблюдается избыток белка, присутствующего в гомогенизированной жидкости для усиления стабильности готового продукта. Например, полагали, что гомогенизация не только снижает распределение по размерам жировых капель от жидкого молочного продукта с высоким содержанием жира для задержки любого сепарирования после автоклавирования, но также вероятно покрывает каждую жировую каплю белковой поверхностью, что позволит всем жировым каплям вести себя более однородно и/или согласованно с добавками и последующими условиями автоклавирования. Более того, гомогенизация жидкого молочного продукта с высоким содержанием жира в ретентате, в котором наблюдается избыток эмульгирующих белков, будет давать отдельные жировые капли с минимальной флокуляцией. Недостаточное содержание белка приводит к усиленной тенденции к образованию флокулированных капель. Флокулированные капли более вероятно ускоряют разделение фаз и образование геля в течение или после автоклавирования.

Обеспечен обогащенный молочными минералами жидкий молочный продукт, в котором молочные минералы содержатся в количестве, эффективном для обеспечения конкретного соотношения минералов к белку в жидком молочном продукте. Соотношения минералов к белку включают в себя общее количество минералов и общее количество белка в жидком молочном продукте (т.е., включая те, которые поступают от всех ингредиентов молочного продукта, а также добавленные минералы). При одном подходе количество молочных минералов, добавленных к жидкому молочному продукту, может отличаться в зависимости от того, будут ли основой жидкого молочного продукта сливки или комбинация цельного молока и сливок. Типичные количества молочных минералов описаны ниже.

Или до, или после гомогенизации, к концентрату добавляли молочные минералы и добавочные ингредиенты. Согласно одному аспекту к концентрату может быть добавлено от приблизительно 0,1 до приблизительно 1,5 процента молочных минералов. Было отмечено, что соотношения минералов к белку включают в себя общее количество минералов и общее количество белка в молочном продукте (т.е., включая те, которые поступают от всех ингредиентов молочного продукта, а также добавленные минералы).

Для концентратов, полученных с основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,017 мг до приблизительно 0,0264 мг калия на мг белка, согласно другому аспекту от приблизительно 0,018 мг до приблизительно 0,0264 мг калия на мг белка и согласно еще одному аспекту от приблизительно 0,02 мг до приблизительно 0,0264 мг калия на мг белка.

Для концентратов, полученных с основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,008 мг до приблизительно 0,0226 мг магния на мг белка, согласно другому аспекту от приблизительно 0,010 мг до приблизительно 0,0226 мг магния на мг белка и согласно еще одному аспекту от приблизительно 0,015 до приблизительно 0,0226 мг магния на мг белка.

Для концентратов, полученных с основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,122 мг до приблизительно 0,3516 мг кальция на мг белка, согласно другому аспекту от приблизительно 0,159 мг до приблизительно 0,3516 мг кальция на мг белка и согласно еще одному аспекту от приблизительно 0,232 до приблизительно 0,3516 мг кальция на мг белка.

Для концентратов, полученных с основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,199 мг до приблизительно 0,5394 мг фосфата на мг белка, согласно другому аспекту от приблизительно 0,253 мг до приблизительно 0,5394 мг фосфата на мг белка и согласно еще одному аспекту от приблизительно 0,361 до приблизительно 0,5394 мг фосфата на мг белка.

При одном подходе молочные минералы содержатся в количестве для обеспечения концентрата, полученного с основой сливочного молочного продукта, по меньшей мере двумя из изложенных выше молочных минералов в описанных количествах. При другом подходе молочные минералы содержатся в количестве для обеспечения концентрата по меньшей мере тремя из молочных минералов, изложенных выше в описанных количествах. При еще одном подходе молочные минералы содержатся в количестве для обеспечения концентрата всем из калия, кальция, фосфата и магния в описанных количествах.

Для концентратов, полученных с цельным молоком и основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,0040 мг до приблизительно 0,0043 мг калия на мг белка, и согласно другому аспекту от приблизительно 0,0041 мг до приблизительно 0,0043 мг калия на мг белка.

Для концентратов, полученных с цельным молоком и основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,0018 мг до приблизительно 0,0025 мг магния на мг белка, и согласно другому аспекту от приблизительно 0,0020 мг до приблизительно 0,0025 мг магния на мг белка.

Для концентратов, полученных с цельным молоком и основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,0347 мг до приблизительно 0,0447 мг кальция на мг белка, и согласно другому аспекту от приблизительно 0,0375 мг до приблизительно 0,0447 мг кальция на мг белка.

Для концентратов, полученных с цельным молоком и основой сливочного молочного продукта, молочные минералы могут содержаться в количестве от приблизительно 0,0897 мг до приблизительно 0,1045 мг фосфата на мг белка, и согласно другому аспекту от приблизительно 0,0940 мг до приблизительно 0,1045 мг фосфата на мг белка.

При одном подходе молочные минералы содержатся в количестве для обеспечения концентрата, полученного с цельным молоком и основой сливочного молочного продукта по меньшей мере двумя перечисленными выше молочными минералами в описанных количествах. При другом подходе молочные минералы содержатся в количестве для обеспечения концентрата по меньшей мере тремя перечисленными выше молочными минералами в описанных количествах. При еще одном подходе молочные минералы содержатся в количестве для обеспечения концентрата всем из калия, кальция, фосфата и магния в описанных количествах.

Следует отметить, что поскольку концентрат может содержать смесь одного или нескольких из калия, магния, кальция и фосфата, концентрат также может содержать любую комбинацию вышеописанных количеств молочных минералов. Как правило, является предпочтительным содержать два или несколько из калия, магния, кальция и фосфата в любых из вышеописанных количеств для обеспечения свежего молочного привкуса.

Из результатов будет отмечено, что белки представляют собой полиэлектролиты и характеризуются ограниченным числом участков связывания для различных минералов, тем самым определяя степень связывания минералов. Белок-белковые взаимодействия (например, агрегатное состояние) и поверхностный заряд затронуты степенью минерального связывания, а также минеральным типом. Как известно, изменение белкового агрегатного состояния модулирует высвобождение любых связанных с белком ароматических соединений, а также ощущение во рту.

При другом подходе добавочные ингредиенты могут содержать от приблизительно 0,1 до приблизительно 0,6 процента аравийской камеди, согласно другому аспекту от приблизительно 0,2 до приблизительно 0,5 процента аравийской камеди. Было обнаружено, что содержание аравийской камеди с добавленными молочными минералами дополнительно усиливает свежий молочный привкус концентрированного жидкого молочного продукта.

При еще одном подходе добавочные ингредиенты могут содержать стабилизатор, такой как, например, вызывающий диссоциацию комплексов агент, связывающий кальций буфер или другой стабилизатор, который эффективно связывает кальций, для предотвращения желатинизации или разделения концентрированного жидкого молочного продукта в течение хранения. Не желая ограничиваться теорией, и как подробно описано в патенте США №7026004, в настоящее время полагали, что связывающий кальций стабилизатор предотвращает желатинизацию или разделение жидкого молочного продукта в течение хранения перед последующей стерилизацией. В общем случае, может быть использован любой буфер или вызывающий диссоциацию комплексов агент или стабилизатор, который связывает кальций. Примеры подходящих связывающих кальций буферов, стабилизаторов и вызывающих диссоциацию комплексов агентов включают в себя цитратные и фосфатные буферы, такие как мононатрий фосфат, динатрий фосфат, дикалий фосфат, динатрий цитрат, тринатрий цитрат, EDTA и т.п., а также их смеси.

При одном подходе стабилизатор включает в себя комбинацию мононатрий фосфата и динатрий фосфата. Эффективное количество этой комбинации стабилизаторов обычно зависит от конкретного жидкого молочного продукта, используемого в качестве исходного вещества, желаемой концентрации, количеств сливок, добавленных после концентрирования, и кальциевой связывающей способности конкретных используемых стабилизаторов. Тем не менее, для обогащенного жиром концентрированного жидкого молочного продукта количество стабилизатора от приблизительно 0,2 до приблизительно 1,0 процента, который включает в себя от приблизительно 25 до приблизительно 50 процентов мононатрий фосфата и от приблизительно 75 до приблизительно 50 процентов динатрий фосфата, обычно является эффективным для стабилизации концентрированного жидкого молочного продукта. При одном подходе соотношение мононатрий фосфата к динатрий фосфату находится в диапазоне от приблизительно 50:50 до приблизительно 75:25 для образования стабильного концентрата. С добавками подвергнутого ультрафильтрации цельного молока и сливок соотношения стабилизаторов за пределами этого диапазона обычно образуют желатинизированные или разделенные концентраты после стерилизации. При некоторых подходах 100 процентов тринатрий цитрата представляет собой стабилизатор.

Также в добавочные ингредиенты могут быть включены другие необязательные ингредиенты. При одном подходе усилитель ощущения во рту, вкусовое вещество, сахар и другие добавки также могут быть добавлены, если желательно для конкретного применения. Например, подходящие усилители ощущения во рту включают в себя хлорид натрия, хлорид калия, сульфат натрия и их смеси. Предпочтительные усилители ощущения во рту включают в себя хлорид натрия и хлорид калия, а также их смеси. Согласно одному аспекту усилителем ощущения во рту является хлорид натрия. Могут быть добавлены вкусовые вещества и другие добавки, такие как сахар, подсластители (природные и/или искусственные), эмульгаторы, миметики жира, мальтодекстрин, волокна, крахмалы, камеди и обработанные ферментом, культивированные, природные и искусственные вкусовые вещества или экстракты вкусовых веществ, поскольку они существенно и неблагоприятно не воздействуют ни на характеристики стабильности, ни на ощущения во рту. Согласно одному аспекту концентрат содержит от приблизительно 5 до приблизительно 30 процентов сахара, такого как сахароза.

Затем после добавления молочных минералов и любых добавочных ингредиентов смесь стерилизовали с образованием стального концентрированного жидкого молочного продукта. Предпочтительно, стерилизацию проводили с использованием условий автоклавирования. Необязательно, если концентрированный жидкий молочный продукт необходимо разбавлять для соответствия целевой концентрации, обычно является желательным, чтобы разбавление было выполнено перед стерилизацией. Предпочтительно, жидкий молочный продукт упаковывали, герметизировали, а затем подвергали стерилизационным температурам в любом подходящем оборудовании. Обычно стерилизацию проводили при временных и температурных условиях, эффективных для достижения Fo по меньшей мере 5, как требуется для практической стерильности, и, согласно другому аспекту, Fo от приблизительно 5 до приблизительно 8. Процесс стерилизации обычно включает время достижения температуры стерилизации или время нагревания, время пребывания и время охлаждения. В течение времени достижения температуры стерилизации температуру от приблизительно 118°С до приблизительно 145°С достигали в течение от приблизительно 1 секунды до приблизительно 30 минут. Температуру затем поддерживали при от приблизительно 118°С до приблизительно 145°С в течение от приблизительно 1,5 секунды до приблизительно 15 минут. Затем температуру понижали ниже приблизительно 25°С в течение приблизительно 10 минут или меньше. Предпочтительно, с целью минимизации образования пленки образец осторожно взбалтывали (например, вращением контейнера) в течение стерилизации.

Полную термическую обработку (в этом случае, нагревание перед концентрированном, концентрированно и стерилизацию) регулировали с получением стабильного концентрированного жидкого молочного продукта с достижением Fo по меньшей мере приблизительно 5, согласно другому аспекту, Fo от приблизительно 5 до приблизительно 8, и сроком хранения по меньшей мере приблизительно 6 месяцев при условиях окружающей среды. Степень стерилизации или значение стерилизации (Fo) основано на времени, на протяжении которого молочный продукт подвергали действиям конкретных температур, и она является высшей точкой всех термических обработок, с которым продукт сталкивается в течение обработки. В результате, желаемое значение стерилизации может быть достигнуто различными условиями обработки. Используемые в настоящем изобретении тепловые обработки являются эффективными для стерилизации концентрированного молока до Fo по меньшей мере приблизительно 5, согласно другому аспекту, до Fo от приблизительно 5 до приблизительно 8. Значение стерилизации для процесса стерилизации может быть измерено с применением графического интегрирования данных время-температура на протяжении кривой скорости самой медленной точки нагревания пищи для термического процесса. Этим графическим интегрированием получали общую летальность, предусмотренную в продукте. Для расчета времени обработки, необходимого для достижения желаемого Fo с применением графического способа, необходима кривая глубины прогревания (т.е., иллюстративный график температуры относительно времени) в месте самого медленного нагревания пищи. Затем графики нагревания подразделяли на небольшие временные инкременты, и среднеарифметическую температуру для каждого временного инкремента рассчитывали и использовали для определения летальности (L) для каждой средней температуры с применением формулы

L=10(T-121)/z

Где Т = среднеарифметическая температура для небольшого временного инкремента в °С;

z = стандартизованное значение для конкретного микроорганизма; и

L = летальность конкретного микроорганизма при температуре Т.

Далее, значение летальности, рассчитанное выше для каждого небольшого временного инкремента, умножали на временной инкремент, а затем складывали для получения значения стерилизации (Fo) с применением формулы

Fo=(tT1)(L1)+(tT2)(L2)+(tT3)(L3)+…,

где:

tT1, tT2, … = временной инкремент при температуре T1, T2, …;

L1, L2, … = значение летальности для временного инкремента 1, временного инкремента 2, …; и

Fo = значение стерилизации при 121°С микроорганизма.

При образовании кривой проницаемости значение стерилизации Fo для процесса может быть рассчитано превращением продолжительности длительности процесса при любой температуре в эквивалентную длительность процесса при справочной температуре 121°С (250°F). Расчет значения стерилизации в общем смысле описан в Jay, «High Temperature Food Preservation and Characteristics of Thermophilic Microorganisms», in Modern Food Microbiology (D.R. Heldman, ed.), ch. 16, New York, Aspen Publishers (1998), полное содержание которого включено в настоящий документ посредством ссылки.

Как упоминалось выше, типичные процессы стерилизации расщепляют белки и образуют следовые количества серо- и/или азотсодержащих летучих соединений, которые могут отрицательно воздействовать на привкусы и/или запахи. С одной стороны, состав и описанные в настоящем изобретении процессы дают пониженные количества таких соединений, и, в результате, обладают усиленными свежими молочными привкусами. Например, полученные в результате концентрированные жидкие молочные продукты настоящего описания с менее чем приблизительно 9 процентами общего количества белка обычно проявляют пониженные интенсивности запаха серы и/или азота по причине сокращенного производства серо- и/или азотсодержащих летучих компонентов.