Настоящее изобретение относится к способу получения концентрированного ингредиента для создания молочных напитков или молочной части напитка, такого как латте. В частности, настоящее изобретение относится к способу получения ингредиента, предпочтительно из сливок, без риска образования масла.

Молочные напитки, как известно, получают из молочного концентрата; действительно, применение сухого обезжиренного молока для забеливания кофейных напитков является обычной практикой. Такое сухое молоко обеспечивает получение молочного напитка разбавлением в воде и часто используется в машинах для приготовления напитков в качестве удобного источника молока для потребителя, желающего приготовить кофейные напитки в домашних условиях. Например, известны капсулы для приготовления напитков, содержащие смесь быстрорастворимого кофе и сухого молока, которая может растворяться с получением напитка типа латте.

Также известен жидкий молочный ингредиент, который предназначен для использования в таких системах приготовления напитков. Например, в документе ЕР 1676786 описано применение концентрированного жидкого молочного ингредиента, который можно использовать для приготовления молочного напитка. В частности, целью документа ЕР 1676786 является предоставление вспениваемого молочного напитка; было установлено, что применение жидкого ингредиента обеспечивает образование обильной пенки по сравнению с сухим ингредиентом.

В документах WO 2006/012506 и WO 2012/033927 раскрыто получение концентрированных жидких концентратов для применения при приготовлении напитков посредством разбавления.

Документ GB 2212380 относится к концентрату из молока и способу его приготовления.

Документ US 2013196031 относится к молочным обогащенным минералами жидким молочным продуктам и способу их получения.

Документ US 2010/055290 относится к термостойкому концентрированному молочному жидкому продукту и продукту на основе сливок.

Соответственно существует необходимость в создании усовершенствованного способа получения и/или в устранении по меньшей мере некоторых недостатков, присущих решениям из уровня техники, или по меньшей мере в создании коммерчески приемлемого альтернативного продукта.

Следовательно, в соответствии с первым аспектом настоящего изобретения предлагается способ получения жидкого молочного концентрата, причем способ включает:

предоставление жидкого молочного ингредиента с содержанием жира по меньшей мере 35 масс. %;

концентрирование жидкого молочного ингредиента посредством ультрафильтрации и/или диафильтрации для получения концентрированного жидкого молочного ингредиента в виде ретентата;

добавление сахарозы и/или тринатрийцитрата для получения модифицированного ретентата;

смешивание модифицированного ретентата с одним или несколькими дополнительными ингредиентами; и

гомогенизирование смеси для образования жидкого молочного концентрата,

причем на стадии смешивания модифицированного ретентата с указанным одним или несколькими дополнительными ингредиентами температура ретентата составляет по меньшей мере 60°С.

Далее будет описано настоящее изобретение. Ниже различные аспекты настоящего изобретения описаны более подробно. Каждый определенный аспект может быть объединен с любым другим аспектом или аспектами, если четко не указано другое. В частности, любой признак, указанный как предпочтительный или преимущественный, может быть объединен с любым другим признаком или признаками, указанными как предпочтительные или преимущественные.

Молочный ингредиент представляет собой пищевой продукт, полученный из молока млекопитающих, обычно коров. Как правило, молочные ингредиенты могут быть представлены в различных формах, включая молоко, сливки и масло. Продукты из молока, полученные напрямую, могут разделяться (или могут быть сепарированы) на фракции в зависимости от относительного содержания жира. Так, на поверхности молока может образовываться слой сливок, а относительное содержание жира будет составлять по меньшей мере 18 масс. % для сливок и менее 5,5 масс. % для молока. За счет концентрирования и/или смешивания молока и фракций сливок могут быть получены разные уровни содержания жира.

Под термином «жидкий» молочный ингредиент подразумевается ингредиент, содержащий достаточное количество воды для обеспечения перекачки. Содержание сухих веществ в обычном жидком молочном ингредиенте, используемом в способе согласно настоящему изобретению, находится в диапазоне от 30 до 55 масс. % Следует понимать, что жидкий ингредиент будет представлять собой суспензию из полученных из молока жиров и белков.

С точки зрения продукта, получаемого в соответствии со способом, описанным в настоящем документе, концентрат представляет собой композицию, подходящую для смешивания с водной средой для получения напитка. То есть концентрат предпочтительно представляет собой не готовый к употреблению состав, и для его употребления его необходимо разбавить. Соотношение разбавления предпочтительно составляет от 5:1 до 9:1. Например, чтобы получить 150-250 г готового напитка, предпочтительно 25 г концентрата необходимо разбавить в 125-225 г воды.

Жиры, которые присутствуют в концентрате, предпочтительно являются молочными жирами. То есть это жиры, которые были получены из молока, а не дополнительные компоненты или компоненты с добавками.

Казеин - это молочный белок, также известный среди молочных ингредиентов наряду с сывороточным белком. Уровни содержания жира и белка, которые можно найти в разных молочных ингредиентах, существенно отличаются в зависимости от типа ингредиента и проведенной обработки. Ингредиент в виде сливок, как правило, характеризуется высоким содержанием жира и низким содержанием белка: например, содержание белка в сливках с содержанием жира 40 масс. % может составлять 2-3 масс. %, из которых 80 масс. % может, как правило, составлять казеиновый белок. Однако содержание белка в продукте из обезжиренного молока с содержанием жира 0,03 масс. % может составлять 8-10 масс. %, из которых 90 масс. % может, как правило, составлять казеиновый белок. Следовательно, авторы изобретения обнаружили, что уровень содержания казеина в сливках можно увеличить, повысив концентрацию сливок с последующим введением концентрата обезжиренного молока.

Нативный мицеллярный казеин - это казеин, представленный в водной форме, так что казеин не денатурируется и образует мицеллы в растворе. Как правило, это мицеллы кальция с учетом минералов, которые присутствуют в молоке. Идеальным источником нативного мицеллярного казеина является концентрированное молоко, в частности микрофильтрованные концентраты обезжиренного молока, которые представляют собой водные растворы, богатые казеином.

Распространенным в уровне техники способом является ультрафильтрация. Ультрафильтрация (УФ) представляет собой один из видов мембранной фильтрации, которая проводится при условиях, таких как давление или градиенты концентрации, обеспечивающих сепарирование через полупроницаемую мембрану. Суспендированные сухие вещества и растворенные вещества с высокой молекулярной массой удерживаются в так называемом ретентате, а вода и растворенные вещества с низкой молекулярной массой проходят через мембрану, образуя пермеат. Ультрафильтрация принципиально не отличается от микрофильтрации, нанофильтрации или мембранного газоразделения; единственное отличие заключается в размере удерживаемых молекул. Ультрафильтрацию в пределах способа согласно настоящему изобретению предпочтительно проводят при повышенной температуре, предпочтительно по меньшей мере 30°С, предпочтительно 40-60°С и наиболее предпочтительно приблизительно 50°С.

Распространенным в уровне техники способом является диафильтрация. Диафильтрация представляет собой процесс растворения, который включает удаление или разделение компонентов раствора (проходящих молекул, таких как соли, небольшие частицы белка, растворители и т.д.) в зависимости от размера молекул с помощью пропускающих микромолекулы фильтров для получения чистого раствора. В процессе обработки молочного ингредиента для удаления лактозы из молочного ингредиента используется диафильтрация.

Процесс гомогенизации используется для обеспечения однородности двух несмешиваемых жидкостей. Гомогенизация молочных композиций, как известно, предназначена для того, чтобы обеспечить равномерное распределение жира в водной части композиции. В ходе гомогенизации жир разбивается на частицы меньшего размера и как следствие не отделяется, таким образом для продажи выпускается несепарированное молоко с любой жировой характеристикой. Гомогенизацию предпочтительно проводят в две стадии при высоком давлении: на первой стадии давление составляет 100-300 бар (предпочтительно приблизительно 140-200 бар), а на второй стадии - 10-30 бар (предпочтительно приблизительно 20 бар).

Распространенным в уровне техники способом является пастеризация или стерилизация. Этот способ включает нагрев пищевой композиции до заданной температуры в течение заданного периода времени, а затем сразу же ее охлаждение после прекращения нагрева. Таким образом замедляется ухудшение качества, вызванное ростом микроорганизмов в пищевом продукте. В отличие от стерилизации пастеризация не предполагает уничтожение всех микроорганизмов в пищевом продукте. Вместо этого она предназначена для уменьшения числа жизнеспособных патогенных организмов для того, чтобы они не могли привести к возникновению заболеваний.

Важно отметить, что размер молочного напитка, полученного из концентрированных ингредиентов, будет зависеть от степени разбавляемости этих ингредиентов без потери требуемого вкуса. Соответственно, для капсул, например описанных в документе ЕР 1676786, который включен в настоящий документ посредством ссылки, необходимо отрегулировать размер капсулы таким образом, чтобы обеспечить получение достаточного концентрата.

Авторы настоящего изобретения установили, что существует необходимость в создании полноценного молочного напитка из меньшего количества концентрата для приготовления напитка. Авторы настоящего изобретения установили, что напиток со вкусом молока можно получить посредством растворения полученного из сливок концентрата при более сильном разбавлении, чем из полученного из молока ингредиента. Однако было установлено, что применение более концентрированного молочного ингредиента чрезмерно трудоемко, а также существует высокая вероятность образования в композиции с высоким содержанием жира во время обработки масло.

Авторы настоящего изобретения обнаружили, что несколько ключевых стадий могут предотвратить образование масла во время обработки. Образование масла крайне нежелательно. Если в продукте образуется незначительное количество масла, даже в любой момент выполнения способа, получаемые конечные напитки будут темнее, слаще и плотнее. В целом разделение масла также будет заметно, только если молочную часть напитка заварить отдельно от кофе.

Способ включает первую стадию предоставления жидкого молочного ингредиента с содержанием жира по меньшей мере 35 масс. %. Жидкий молочный ингредиент предпочтительно представляет собой сливки, а содержание жира предпочтительно составляет приблизительно 40 масс. %.

Способ включает вторую стадию концентрирования жидкого молочного ингредиента посредством ультрафильтрации и/или диафильтрации для получения концентрированного жидкого молочного ингредиента в виде ретентата. Эти стадии способа предпочтительно выполняют для увеличения концентрации в 1,1-1,3 раз. Содержание жира в концентрированном ретентате предпочтительно составляет по меньшей мере 44 масс. %.

Способ включает стадию добавления сахарозы и/или тринатрийцитрата для получения модифицированного ретентата. Предпочтительно их добавляют в виде взвеси и предпочтительно в количестве, подходящем для получения приблизительно 25 масс. % конечного состава.

Предпочтительно ретентат с добавленной сахарозой охлаждают до менее чем 8°С и оставляют по меньшей мере на две минуты. Неожиданно было установлено, что стадия охлаждения и выдерживания существенно повлияла на получение пенки готового напитка. Не вдаваясь в теорию, можно предположить, что это результат воздействия на белковые структуры или распределение кальция обеспечило такой преимущественный эффект.

Далее способ включает смешивание модифицированного ретентата с одним или несколькими дополнительными ингредиентами, такими как вкусоароматические вещества и стабилизаторы, и гомогенизацию смеси для получения жидкого молочного концентрата. На стадии смешивания модифицированного ретентата с указанным одним или несколькими дополнительными ингредиентами температура модифицированного ретентата составляет по меньшей мере 60°С, предпочтительно 70-80°С.

Предпочтительно после стадии добавления к ретентату сахарозы и/или тринатрийцитрата ретентат оставляют по меньшей мере на две 2 минуты, предпочтительно по меньшей мере на 30 минут, предпочтительно по меньшей мере на один час при температуре не более 12°С, предпочтительно не более 8°С, более предпочтительно не более чем на 72 часа, более предпочтительно не более чем на 24 часа, более предпочтительно не более чем на 12 часов при температуре не более 8°С (предпочтительно в диапазоне от 5 до 8°С). Благодаря выдерживанию концентрированного молочного ингредиента в течение такого времени обеспечивается стандартизация продукта, а также увеличение эффективности и производительности способа для получения крупных партий. Было установлено, что концентрированный молочный ингредиент можно оставлять в условиях низкой температуры без риска образования масла при условии добавления сахарозы (как гранулированной, так и порошкообразной) или тринатрийцитрата.

Предпочтительно один или несколько дополнительных ингредиентов выбирают из буфферов, стабилизаторов, вкусоароматических веществ, минералов и казеина.

Жидкий молочный концентрат может содержать один или несколько стабилизаторов, например гуммиарабик. Стабилизатор предпочтительно представлен в количестве 0,625-1,0 масс. % концентрата.

Жидкий молочный концентрат может содержать соль. Соль предпочтительно представлена в количестве 0,8-1,0 масс. % концентрата. Жидкий молочный концентрат может содержать витаминные или минеральные добавки. Витаминные или минеральные добавки предпочтительно представлены в количестве 0-2,5 масс. %, более предпочтительно 1,25-2,5 масс. % концентрата. Жидкий молочный концентрат может содержать до 1 масс. % других вкусоароматических веществ.

Жидкий молочный концентрат может содержать сахар (в том числе любую добавленную сахарозу, как описано в настоящем документе). Сахар предпочтительно представлен в количестве 12,5-36 масс. % концентрата, предпочтительно приблизительно 25 масс. %

Предпочтительно концентрат состоит из молочного ингредиента вместе с одним или несколькими компонентами, выбранными из вкусоароматических веществ, стабилизаторов, соли, сахара и витаминных или минеральных добавок и источника казеина.

Предпочтительно гомогенизация смеси представляет собой двухступенчатую гомогенизацию при высоком давлении.

Предпочтительно ретентат содержит 45-55 масс. % сухих веществ. Предпочтительно ретентат содержит по меньшей мере 44 масс. % жира и/или менее 1 масс. % лактозы.

Предпочтительно на стадии смешивания ретентата с одним или несколькими дополнительными ингредиентами температура ретентата превышает 65°С, более предпочтительно она составляет 70-80°С, наиболее предпочтительно приблизительно 75°С. Было установлено, что горячее смешивание при температуре по меньшей мере 60°С поддерживает структуру оболочек шариков жира, способствуя тем самым меньшему высвобождению свободного жира и сокращая образование масла во время хранения. Даже в результате сравнения температур 50°С и 60° было установлено, что увеличение на 10°С может способствовать защите от высвобождения свободного жира в матрице.

Предпочтительно жидкий молочный ингредиент содержит сливки, и содержание жира в нем предпочтительно составляет 38-45 масс. %, предпочтительно приблизительно 40 масс. % Высокие уровни содержания жира обеспечивают возможность эффективного выполнения способа и высокую концентрацию конечного концентрата после включения дополнительных ингредиентов, необходимых для образования концентрата для приготовления напитка.

Предпочтительно добавляли сахарозу, предпочтительно в гранулированной форме, в количестве 10-40 масс. %, более предпочтительно приблизительно 25 масс. %

Предпочтительно один или несколько дополнительных ингредиентов содержат казеин, причем казеин представлен в виде концентрированного молочного ингредиента. Предпочтительно казеин представляет собой нативный мицеллярный казеин. В частности, казеин предпочтительно представляет собой концентрированный молочный ингредиент. Казеин предпочтительно представлен в жидкой форме, чтобы обеспечить представление казеина в качестве нативных мицелл. Следовательно казеин предпочтительно представлен как источник концентрированного жидкого молочного белка, такой как микрофильтрованное обезжиренное молоко. Источник концентрированного жидкого молочного белка предпочтительно представлен в количестве 8-22 масс. %, более предпочтительно 12-18 масс. % концентрата. Преимущественно источник белка содержит большее количество термостойкого казеина в сравнении с сывороточным белком, что предотвращает желирование сывороточного белка при последующей стерилизации готового напитка. Уровень содержания казеина, присутствующего в концентрате, предпочтительно будет составлять 1-4 масс. %, более предпочтительно 2-3 масс. %

Предпочтительно способ дополнительно включает наполнение капсулы для приготовления напитка жидким молочным концентратом и/или пастеризацию жидкого молочного концентрата. Капсула при необходимости может содержать дополнительную упаковку.

Предпочтительно между гомогенизацией и наполнением капсулы для приготовления напитка жидким молочным концентратом к жидкому молочному концентрату не были добавлены по существу никакие дополнительные ингредиенты. Следует понимать, что на этой стадии может быть добавлено небольшое количество ингредиентов, таких как вкусоароматические вещества, в частности жидкие вкусоароматические вещества, например менее 1 масс. % концентрата. Избегая добавления большего количества ингредиентов можно предотвратить риск того, что дополнительные добавки будут способствовать образованию масла. Было установлено, что применение гомогенизатора на конечной стадии способа, а не на начальной стадии перед добавлением дополнительных ингредиентов для получения концентрата для приготовления напитка, способствовало обеспечению наилучшего вкуса и качества структуры продукта. Кроме того, результаты различных испытаний указывают, что гомогенизация, особенно горячая гомогенизация, применяемая на последующих стадиях способа, является идеальным типовым процессом для получения готовых продуктов наивысшего качества, при этом обеспечивая наилучшую приспосабливаемость при хранении продукта, если это необходимо, без образования масла в резервуаре для хранения. То есть, если существует необходимость в хранении гомогенизированного продукта, он остается в стабильном состоянии. Однако если молочный ингредиент предварительно гомогенизирован перед добавлением дополнительных ингредиентов, то влияние данного полезного эффекта будет уменьшено.

Известно, что в традиционных способах концентрированный молочный ингредиент гомогенизируют после ультрафильтрации. Однако авторы настоящего изобретения установили, что, если использовать ингредиенты на основе сливок с более высоким содержанием жира вместо ингредиентов на основе молока, этот подход ведет к образованию масла во время хранения.

В частности, авторы настоящего изобретения установили, что в случае получения концентрированного жидкого молочного концентрата из источника высококонцентрированного молочного жира существует риск разрушения оболочек шариков жира и последующего высвобождения свободного жира. Это является началом образования масла, что может сделать концентрат непригодным во время хранения.

Авторы настоящего изобретения установили, что можно получать концентрат из источника высококонцентрированного молочного жира, который при обработке особым образом препятствует разрушению оболочек шариков жира и последующему высвобождению свободного жира. Кроме того, авторы настоящего изобретения установили, что этой цели можно добиться, если хранить промежуточные продукты в условиях, предотвращающих образование масла.

Следует понимать, что способ, описанный в настоящем документе, включает ряд последовательных стадий, которые можно проводить при различных температурах. Для изменения температуры ретентата между указанными значениями предпочтительно использовать теплообменник. Предпочтительно изменения температуры происходят настолько быстро, насколько это возможно, учитывая большое количество обрабатываемого ретентата, и предпочтительно каждую стадию нагрева или охлаждения проводят менее чем за 10 минут, более предпочтительно менее чем за 5 минут и предпочтительно менее чем за 1 минуту для каждой отдельной порции обрабатываемого ретентата.

В соответствии с другим аспектом предлагается жидкий молочный концентрат, получаемый способом, раскрытым в настоящем документе.

В соответствии с другим аспектом предлагается капсула для приготовления напитка, содержащая жидкий молочный концентрат, описанный в настоящем документе, и, необязательно, средства для образования пенки. Капсулы для приготовления напитка хорошо известны в уровне техники настоящего изобретения, однако можно использовать любую структуру, подходящую для удержания жидкого ингредиента. Предпочтительно средством образования пенки является эдуктор.

В соответствии с другим аспектом предлагается способ приготовления напитка, который включает введение водной среды в капсулу, описанную в настоящем документе, для получения напитка посредством разбавления жидкого молочного концентрата и выдачу напитка из капсулы.

В соответствии с другим аспектом предлагается система приготовления напитка, содержащая капсулу, описанную в настоящем документе, и машину для приготовления напитков для создания потока водной среды через капсулу для выдачи напитка.

В соответствии с еще одним аспектом, основанном на первом аспекте, раскрытом в настоящем документе, предоставлен способ получения жидкого молочного концентрата, причем способ включает:

предоставление жидкого молочного ингредиента с содержанием жира по меньшей мере 35 масс. %;

концентрирование жидкого молочного ингредиента посредством ультрафильтрации и/или диафильтрации при температуре по меньшей мере 40°С для получения концентрированного жидкого молочного ингредиента в виде ретентата;

добавление сахарозы и/или тринатрийцитрата для получения модифицированного ретентата;

охлаждение модифицированного ретентата до температуры не более 8°С и его выдерживание в течение по меньшей мере 2 минут,

смешивание модифицированного ретентата с одним или несколькими дополнительными ингредиентами; и

гомогенизирование смеси для образования жидкого молочного концентрата,

причем на стадии смешивания модифицированного ретентата с указанным одним или несколькими дополнительными ингредиентами температура ретентата составляет по меньшей мере 60°С.

В соответствии с предпочтительным примером способа жидкий молочный концентрат получают на таких стадиях.

- Предоставляют сливки и пастеризуют их, затем охлаждают и буфферизируют.

- Затем сливки нагревают до температуры выше 50°С и подвергают ультрафильтрации и диафильтрации.

- К концентрированным сливкам добавляют сахар для получения взвеси.

- Взвесь охлаждают до температуры менее чем 8°С в течение по меньшей мере 30 минут, затем нагревают до температуры выше 70°С.

- Добавляют жидкости, включая некоторое количество воды и концентрат микрофильтрованного молока.

- Затем добавляют порошкообразные ингредиенты, включая минералы.

- Затем обработанную молочную жидкость гомогенизируют в две стадии при давлении 200 и 20 бар, после чего охлаждают до температуры ниже 8°С для наполнения картриджей для приготовления напитков.

- Наполненные и герметично закрытые картриджи для приготовления напитков направляют в реторту для пастеризации.

К добавляемым жидкостям относятся:

жидкий мицеллярный казеиновый белок;

Вода

К добавляемым порошкообразным ингредиентам относятся:

сахароза;

молочные минералы (смесь с высоким содержанием кальция);

гуммиарабик (гидроколлоид);

хлорид натрия;

натуральные ароматизаторы (не во всех составах);

тринатрийцитрат.

Суммарное содержание сухих веществ в конечном продукте составляет 45-65 масс. %, предпочтительно 50-59 масс. %; содержание жира составляет 12-30 масс. %, предпочтительно 15-25 масс. %; а содержание белка составляет 1-5 масс. %, предпочтительно 1,5-4%.

Соль присутствует в количестве 0,5-2 масс. %, предпочтительно 1-1,5 масс. %; сахар в количестве 7-15 масс. %, предпочтительно 9-13 масс. %; добавленные минералы присутствуют в количестве 1-3 масс. %, предпочтительно 1,5-2,5 масс. % (в результате уровень кальция в конечном продукте составляет 0,35-0,55 масс. %); тринатрийцитрат присутствует в количестве 0,1-0,5 масс. %, предпочтительно 0,2-0,4 масс. %; гуммиарабик присутствует в количестве 0,25-1,5 масс. %, предпочтительно 0,5-1 масс. %.

Обогащенный казеином концентрат обезжиренного молока (MF) добавляют в количестве 5-25 масс. %, предпочтительно 10-20 масс. %.

Содержание лактозы в конечном продукте (уменьшенное от уровней содержания в сливках на стадиях ультра - и диафильтрации), как правило составляет 0,5-1,5 масс. %, предпочтительно 0,8-1,1 масс. %.

Содержание всех указанных выше ингредиентов рассматривается в индивидуальном порядке, а также совместно с другими перечисленными ингредиентами. Все процентные содержания приведены по массе, если не указано другое.

Далее настоящее изобретение будет описано со ссылками на неограничивающие фигуры.

На фиг. 1 показана система (1) приготовления кофейного напитка.

На фиг. 2 показаны приведенные в качестве примера технологические стадии способа, известного из уровня техники.

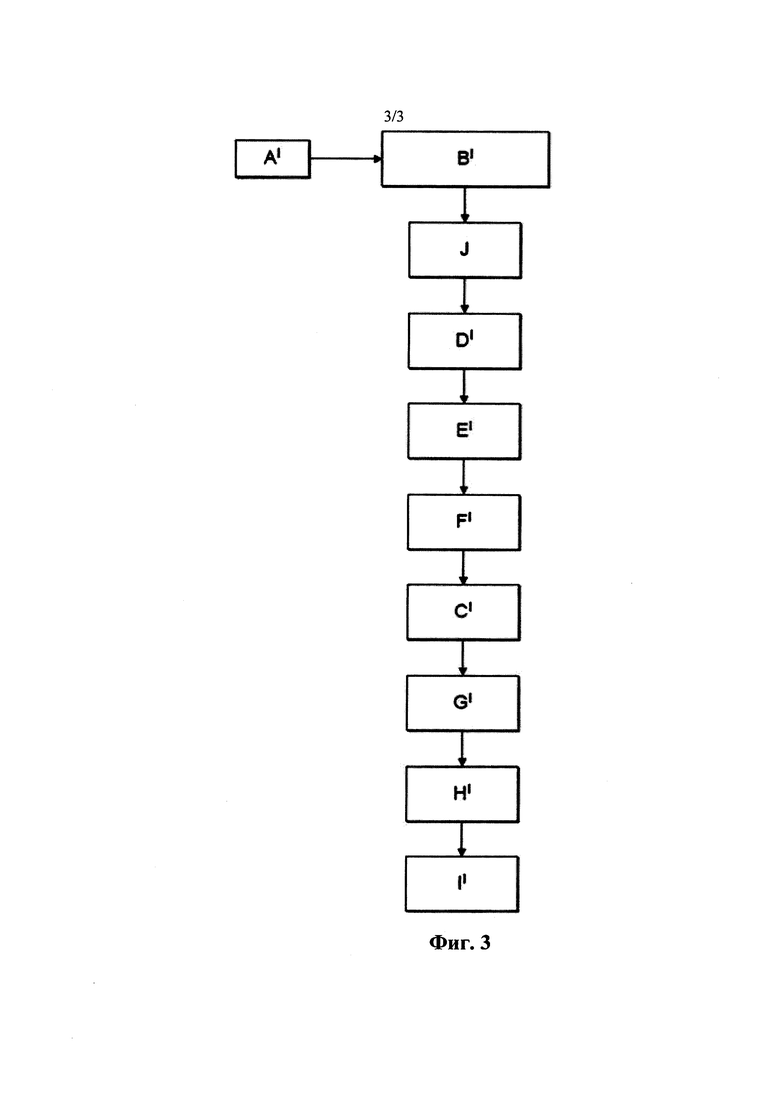

На фиг. 3 показаны приведенные в качестве примера технологические стадии способа, описанного в настоящем документе.

В блок-схеме на фиг. 2 показаны следующие блоки:

А - подача молока;

В - ультрафильтрационная обработка;

С - гомогенизация (две стадии);

D - охлаждение до менее чем 12°С;

Е - сохранение на менее чем 72 часа при температуре менее 8°С;

F - стадия смешивания для добавления воды, соли и стабилизаторов (и т.д.);

G - сохранение на менее чем 12 часов при температуре менее 12°С;

Н - наполнение капсулы;

I - пастеризация при температуре 124°С в течение 13 минут.

В блок-схеме на фиг. 3 показаны следующие блоки: (для ясности были использованы аналогичные ссылочные позиции):

А' - подача сливок, содержащих приблизительно 40% жира;

В' - ультрафильтрационная и диафильтрационная обработка с удалением лактозы.

В результате выполнения стадии В' содержание сухих веществ в концентрате составляет приблизительно 50%, белка 2-3%, жира более 44% и лактозы менее 1%.

После стадии В' на стадии J добавляли сахарозу;

D' - охлаждение до менее чем 12°С;

Е' - сохранение на менее чем 72 часа при температуре менее 8°С;

F' - стадия смешивания для добавления воды, соли и казеина (и т.д.);

С' - гомогенизация (две стадии);

G' - сохранение на менее чем 12 часов при температуре менее 12°С;

Н' - наполнение капсулы;

I' - пастеризация при температуре 124°С в течение 13 минут.

Далее настоящее изобретение будет описано посредством неограничивающих примеров.

Примеры

Подготавливали два концентрата на основе сливок и наполняли ими капсулы для приготовления напитка. Затем концентраты пастеризовали. Далее указаны рецепты для двух испытательных составов.

Пример 1

Композицию согласно примеру 1 получали следующим образом. Ингредиент в виде сливок, характеризующийся содержанием жира приблизительно 40 масс. %, подвергали ультрафильтрации и диафильтрации для получения суммарного содержания сухих веществ приблизительно 50 масс. % и низкого содержания лактозы. Эти стадии фильтрации проводили при температуре приблизительно 50°С.

Ретентат оставляли при температуре 60°С в течение 6 часов. Затем ретентат смешивали в миксере с порошками и вкусоароматическим веществом в соответствии с вышеуказанными составами при температуре 65°С в течение минимального времени смешивания, составляющего по меньшей мере 7 минут.

Затем смесь направляли в гомогенизатор и поддерживали при температуре 65°С. Ее гомогенизировали при давлении 142/20 бар в две стадии.

Затем смесь охлаждали до температуры <10°С в пластинчатых теплообменниках с широким зазором, а затем ею наполняли капсулы для приготовления напитка при температуре 5°С<х<10°С и массе наполнения 26,5 г. Закрытые капсулы затем стерилизовали в реторте при температуре 124°С в течение 11-14 минут.

Пример 2

Композицию согласно примеру 2 получали следующим образом. Ингредиент в виде сливок, характеризующийся содержанием жира приблизительно 40 масс. %, подвергали ультрафильтрации и диафильтрации для получения суммарного содержания сухих веществ приблизительно 50 масс. % и низкого содержания лактозы. Эти стадии фильтрации проводили при температуре приблизительно 50°С.

Затем ретентат смешивали с сахаром и тринатрийцитратом и охлаждали до температуры менее 8°С в течение не более 72 часов.

Затем ретентат повторно нагревали и смешивали в миксере с оставшимися порошками и вкусоароматическим веществом в соответствии с вышеуказанными составами при температуре 65°С в течение минимального времени смешивания, составляющего по меньшей мере 7 минут.

Затем смесь направляли в гомогенизатор и поддерживали при температуре 65°С. Ее гомогенизировали при давлении 142/20 бар в две стадии.

Затем смесь охлаждали до температуры <10°С в пластинчатых теплообменниках с широким зазором, а затем ею наполняли капсулы для приготовления напитка при температуре 5°С<х<10°С и массе наполнения 26,5 г. Закрытые капсулы затем стерилизовали в реторте при температуре 124°С в течение 11-14 минут.

Сравнительный пример 1

Композицию получали следующим образом. Ингредиент в виде сливок, характеризующийся содержанием жира приблизительно 40 масс. %, подвергали ультрафильтрации и диафильтрации для получения суммарного содержания сухих веществ приблизительно 50 масс. % и низкого содержания лактозы. Эти стадии фильтрации проводили при температуре приблизительно 50°С.

К ретентату добавляли концентрат микрофильтрованного молока, а затем направляли в гомогенизатор и поддерживали при температуре 65°С. Его гомогенизировали при давлении 142/20 бар в две стадии.

Гомогенизированный ретентат оставляли при температуре 8°С в течение 72 часов.

Затем ретентат смешивали в миксере с порошками и вкусоароматическими веществами. Однако во время выдерживания в концентрате образовалось масло.

Сравнительный пример 2

Композицию получали следующим образом. Ингредиент в виде сливок, характеризующийся содержанием жира приблизительно 40 масс. %, подвергали ультрафильтрации и диафильтрации для получения суммарного содержания сухих веществ приблизительно 50 масс. % и низкого содержания лактозы. Эти стадии фильтрации проводили при температуре приблизительно 50°С.

Ретентат направляли в гомогенизатор и поддерживали при температуре 65°С. Его гомогенизировали при давлении 142/20 бар в две стадии.

Гомогенизированный ретентат оставляли при температуре 8°С в течение 72 часов.

Затем ретентат смешивали в миксере с порошками и вкусоароматическими веществами. Однако во время выдерживания в концентрате образовалось масло.

Сравнительный пример 3

Композицию получали следующим образом. Ингредиент в виде сливок, характеризующийся содержанием жира приблизительно 40 масс. %, подвергали ультрафильтрации и диафильтрации для получения суммарного содержания сухих веществ приблизительно 50 масс. % и низкого содержания лактозы. Эти стадии фильтрации проводили при температуре приблизительно 50°С.

Затем ретентат смешивали с сахаром (сахарозой) и тринатрийцитратом и охлаждали до температуры менее 8°С в течение не более 72 часов.

Затем ретентат смешивали (при температуре 50°С) в миксере с оставшимися порошками и вкусоароматическим веществом в соответствии с вышеуказанными составами в течение минимального времени смешивания, составляющего по меньшей мере 7 минут.

Затем смесь направляли в гомогенизатор. Ее гомогенизировали при давлении 142/20 бар в две стадии.

Затем смесь охлаждали до температуры <10°С в пластинчатых теплообменниках с широким зазором, а затем ею наполняли капсулы для приготовления напитка при температуре 5°С<х<10°С и массе наполнения 26,5 г. Закрытые капсулы затем стерилизовали в реторте при температуре 124°С в течение 11-14 минут.

В этом примере были обнаружены некоторые недостатки, поскольку готовые продукты были немного темнее и характеризовались более выраженным кофейным вкусом.

Несмотря на то, что в настоящем документе были подробно описаны только предпочтительные варианты осуществления, специалистам в области техники, к которой относится настоящее изобретение, будут понятны различные модификации, не выходящие за пределы объема и сути настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ ДЛЯ МОЛОЧНЫХ НАПИТКОВ, КАПСУЛА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА И СПОСОБ ПРИГОТОВЛЕНИЯ НАПИТКА С КАПСУЛОЙ | 2016 |

|

RU2694967C1 |

| КОНЦЕНТРАТ ДЛЯ ПОЛУЧЕНИЯ МОЛОЧНЫХ НАПИТКОВ | 2015 |

|

RU2665813C2 |

| ОБОГАЩЕННЫЕ МОЛОЧНЫМИ МИНЕРАЛАМИ ЖИДКИЕ МОЛОЧНЫЕ ПРОДУКТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2759755C2 |

| ТЕРМОСТАБИЛЬНЫЙ КОНЦЕНТРИРОВАННЫЙ МОЛОЧНЫЙ ПРОДУКТ | 2005 |

|

RU2388230C2 |

| ОБОГАЩЕННЫЕ МОЛОЧНЫМИ МИНЕРАЛАМИ ЖИДКИЕ МОЛОЧНЫЕ ПРОДУКТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2631936C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНОГО КОНЦЕНТРИРОВАННОГО ЖИДКОГО МОЛОЧНОГО ПРОДУКТА | 2015 |

|

RU2683515C2 |

| ТЕРМОСТАБИЛЬНАЯ КОНЦЕНТРИРОВАННАЯ МОЛОЧНАЯ ЖИДКОСТЬ, СОДЕРЖАЩАЯ СЛИВКИ | 2009 |

|

RU2545726C2 |

| ЖИДКИЕ МОЛОЧНЫЕ КОНЦЕНТРАТЫ С ВЫСОКИМ СОДЕРЖАНИЕМ СУХИХ ВЕЩЕСТВ | 2011 |

|

RU2588663C2 |

| СТАБИЛЬНЫЕ ПРИ ХРАНЕНИИ БЕЗ ОХЛАЖДЕНИЯ КОНЦЕНТРИРОВАННЫЕ ЖИДКИЕ МОЛОЧНЫЕ ПРОДУКТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2421005C1 |

| МОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2109456C1 |

Изобретение относится к молочной промышленности. Способ получения жидкого молочного концентрата предусматривает предоставление жидкого молочного ингредиента с содержанием жира по меньшей мере 35 мас.%, его концентрирование посредством ультрафильтрации и/или диафильтрации для получения ретентата, добавление сахарозы и/или тринатрийцитрата для получения модифицированного ретентата, выдерживание модифицированного ретентата по меньшей мере в течение 2 минут при температуре не более 8°С и смешивание с одним или несколькими дополнительными ингредиентами при температуре 60 °С. Затем проводят гомогенизацию смеси для образования жидкого молочного концентрата. Также заявлены жидкий молочный концентрат, способ и система приготовления напитка. Группа изобретений позволяет предотвратить образование масла в продукте во время обработки и сократить его образование в процессе хранения продукта, улучшить вкус продукта и качество структуры. 4 н. и 17 з.п. ф-лы, 3 ил., 2 табл., 5 пр.

1. Способ получения жидкого молочного концентрата, включающий:

предоставление жидкого молочного ингредиента с содержанием жира по меньшей мере 35 мас.%;

концентрирование жидкого молочного ингредиента посредством ультрафильтрации и/или диафильтрации для получения концентрированного жидкого молочного ингредиента в виде ретентата;

добавление сахарозы и/или тринатрийцитрата для получения модифицированного ретентата;

выдерживание модифицированного ретентата по меньшей мере в течение 2 минут при температуре не более 8°С;

смешивание модифицированного ретентата с одним или несколькими дополнительными ингредиентами и

гомогенизирование смеси для образования жидкого молочного концентрата,

причем на стадии смешивания модифицированного ретентата с указанным одним или несколькими дополнительными ингредиентами температура модифицированного ретентата составляет по меньшей мере 60°С.

2. Способ по п. 1, в котором после стадии добавления к ретентату сахарозы и/или тринатрийцитрата ретентат оставляют не более чем на 24 часа при температуре не более 8°С.

3. Способ по любому из пп. 1, 2, в котором один или несколько дополнительных ингредиентов выбирают из буфферов, стабилизаторов, вкусоароматических веществ, минералов и казеина.

4. Способ по любому из пп. 1, 2, в котором гомогенизация смеси представляет собой двухступенчатую гомогенизацию при высоком давлении.

5. Способ по любому из пп. 1, 2, в котором ретентат, полученный концентрированием жидкого молочного ингредиента, содержит 45-55 мас.% сухих веществ.

6. Способ по любому из пп. 1, 2, в котором ретентат, полученный концентрированием жидкого молочного ингредиента, содержит по меньшей мере 44 мас.% жира и/или менее 1 мас.% лактозы.

7. Способ по любому из пп. 1, 2, в котором на стадии смешивания модифицированного ретентата с одним или несколькими дополнительными ингредиентами температура модифицированного ретентата превышает приблизительно 65°С.

8. Способ по любому из пп. 1, 2, в котором жидкий молочный ингредиент содержит сливки.

9. Способ по п. 8, в котором содержание жира в сливках составляет 38-45 мас.%.

10. Способ по п. 9, в котором содержание жира в сливках составляет приблизительно 40 мас.%.

11. Способ по любому из пп. 1, 2, 9, 10, в котором сахарозу добавляют в количестве 10-40 мас.%.

12. Способ по п. 11, в котором сахарозу добавляют в гранулированной форме.

13. Способ по любому из пп. 1, 2, 9, 10, 12, в котором один или несколько дополнительных ингредиентов содержат казеин, причем казеин представлен в виде концентрированного молочного ингредиента.

14. Способ по любому из пп. 1, 2, 9, 10, 12, в котором способ дополнительно включает наполнение капсулы для приготовления напитка жидким молочным концентратом и/или пастеризацию жидкого молочного концентрата.

15. Способ по п. 14, в котором между гомогенизацией и наполнением капсулы для приготовления напитка жидким молочным концентратом к жидкому молочному концентрату не добавляют дополнительные ингредиенты.

16. Жидкий молочный концентрат, получаемый способом по любому из пп. 1-15.

17. Жидкий молочный концентрат по п. 16, который содержится в капсуле для приготовления напитка.

18. Жидкий молочный концентрат по п. 17, где капсула для приготовления напитка содержит средства для образования пенки.

19. Жидкий молочный концентрат по п. 18, где средство для образования пенки представляет собой эдуктор.

20. Способ приготовления напитка, включающий смешивание водной среды с жидким молочным концентратом по любому из пп. 16-18.

21. Система приготовления напитка, содержащая жидкий молочный концентрат по любому из пп. 16-18 и машину для приготовления напитков для создания потока водной среды через капсулу для выдачи напитка.

| US 2013196031 A1, 01.08.2013 | |||

| US 2004182250 A1, 23.09.2004 | |||

| МАШИНА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2004 |

|

RU2331348C2 |

Авторы

Даты

2018-08-01—Публикация

2015-05-06—Подача