Настоящее изобретение относится к полиэтиленовой композиции, предназначенной для изготовления труб, включающей смолу на полимерной основе, содержащую фракции полимеров с различной молекулярной массой. Кроме того, настоящее изобретение относится к изделию, предпочтительно, трубе, включающему указанную композицию, а также к применению указанной композиции при производстве изделия, предпочтительно, трубы.

Полиэтиленовые композиции, включающие две или более полиэтиленовых фракций с различной молекулярной массой, часто называют бимодальными или полимодальными полиэтиленовыми композициями. Такие полиэтиленовые композиции часто используют для производства труб по причине хороших физических и химических свойств, конкретно, механической прочности, стойкости к коррозии и долговременной устойчивости. Если учесть, что текучие среды, например, вода или природный газ, передаваемые по трубе, часто находятся под давлением и имеют широкий диапазон температур, как правило, от 0 до 50°C, очевидно, что полиэтиленовая композиция, использованная для изготовления труб, должна отвечать жестким требованиям. С другой стороны, для облегчения установки труб, например, в землю, желательна высокая гибкость таких труб.

Конкретно, полиэтиленовая композиция, применяемая в трубах, должна иметь высокую механическую прочность, хорошую долговременную устойчивость, стойкость к царапинам/ползучести, устойчивость к распространению трещин, и в то же время иметь высокую гибкость. Однако, по меньшей мере, некоторые из этих свойств противоречат друг другу, поэтому сложно обеспечить композицию для труб, имеющую отличные характеристики в отношении всех указанных свойств одновременно. Например, механическая прочность, придающая жесткость трубе, как известно, улучшается с ростом плотности, но гибкость и устойчивость к усталостным трещинам, напротив, улучшается с понижением плотности.

Более того, поскольку полимерные трубы обычно производят путем экструзии или, реже, литьем под давлением, полиэтиленовая композиция также должна иметь хорошую обрабатываемость.

Полиэтиленовые трубы широко применяют для переноса текучих сред под высоким давлением, например, газа или воды. Однако если трубы не усилены, они имеют ограниченную гидростатическую устойчивость, поскольку полиэтилену присуща низкая стойкость к деформации. В общем, считается, что чем выше плотность полиэтилена, тем выше его долговременная гидростатическая прочность (ДВГП). ДВГП является одним из свойств, применяемых для классификации смол для труб под давлением в соответствии со стандартами ISO 9080 и ISO 12162, и представляет расчетную среднюю прочность в МПа при данной температуре T (например, 20°C) через время t (например, 50 лет). В соответствии с этой классификацией, доступные в продаже полиэтилены для труб часто обозначают названиями «РЕ 80» или «РЕ 100». Для получения такой маркировки, в соответствии с ISO 9080, полиэтилены должны иметь нижний уровень расчетной прочности (97,5% степени надежности, или «НУРП») при экстраполированной нагрузке при 20°C в течение 50 лет, составляющий, по меньшей мере, 8 МПа (для РЕ 80) или 10 МПа (для РЕ 100). Такие обозначения четко указывают на превосходную долговременную гидростатическую прочность. Иногда их называют рейтингом МНП (минимальной необходимой прочности), в этом случае МНП 8 соответствует 80 МПа и маркировке «РЕ 80», а МНП 10 соответствует 10 МПа и обозначению «РЕ 100».

Как известно, некоторые бимодальные полиэтиленовые смолы имеют очень хорошую гидростатическую прочность. Например, в WO 02/34829 описана полиэтиленовая смола, включающая от 35 до 49 мас. % первой полиэтиленовой фракции с высокой молекулярной массой и от 51 до 65 мас. % второй полиэтиленовой фракции с низкой молекулярной массой, причем первая фракция включает линейный полиэтилен низкой плотности с плотностью до 928 кг/м3 и индексом расплава под нагрузкой (ИРПН), составляющим менее чем 0,6 г/10 мин, а вторая полиэтиленовая фракция включает полиэтилен высокой плотности с плотностью, по меньшей мере, 969 кг/м3 и MI2, составляющим более чем 100 г/10 мин, и полиэтиленовая смола имеет плотность более чем 951 кг/м3 и ИРПН, составляющий от 1 до 100 г/10 мин.

Известно, что для обеспечения соответствия различным требованиям к материалу для труб, можно применять бимодальные полиэтиленовые композиции. Такие композиции описаны, например, в патентах EP 0739937 и WO 02/102891. Бимодальные полиэтиленовые композиции, описанные в этих документах, обычно включают две полиэтиленовых фракции, одна из которых имеет меньшую молекулярную массу, чем другая и, предпочтительно, представляет собой гомополимер, а другая фракция с более высокой молекулярной массой, предпочтительно, представляет собой сополимер этилена, содержащий один или более альфа-олефиновых сомономеров.

Один из значительных недостатков таких труб при использовании в инфраструктуре для транспортировки газа или холодной воды заключается в недостаточной гибкости таких труб. Трубы являются жесткими и прочными, в результате высоких требований в отношении механической прочности и долговременной устойчивости. Однако при укладке труб для газа или холодной воды, например, в открытые траншеи или при укладке бестраншейными способами, например, методом протаскивания, часто возникают проблемы, связанные с жесткостью труб. Часто сложно устанавливать и перемещать трубы в траншеях, а также распрямлять трубы, которые хранят или транспортируют в виде спиралей. Та же проблема возникает при необходимости в изгибании труб. Несомненно, все эти проблемы приобретают еще большую значимость при увеличении жестокости труб с падением температуры, например, в холодную погоду.

Соответственно, существует потребность в трубах, имеющих как отличную долговременную гидростатическую прочность, так и хорошую гибкость. Однако, хорошо известно, что, в то время как гидростатическая прочность данного полиэтилена возрастает с увеличением плотности, его гибкость повышается с уменьшением плотности. Таким образом, нахождение удовлетворительного баланса между этими двумя свойствами сложно.

В патенте EP 1909013 A описана полиэтиленовая композиция, одновременно имеющая улучшенную гибкость, высокую механическую прочность и хорошую долговременную устойчивость, ее ОТР5 составляет от 0,1 до 0,5 г/10 мин, индекс истончения сдвига (2,7/210) составляет от 10 до 49, и она включает основную смолу с плотностью от 940 до 947 кг/м3, образованную двумя фракциями этиленового гомополимера или сополимера.

Дополнительное важное требование к полиэтиленовым смолам заключается в обрабатываемости, то есть возможности обработать их с получением желаемого изделия, обычно обрабатываемость относится к свойствам полимера в расплавленном состоянии. Очевидно, что полиэтилен, обладающий не только хорошей гибкостью, высокой механической прочностью и долговременной устойчивостью, но и хорошей обрабатываемостью, был бы чрезвычайно востребован.

В патенте WO 2006/022918 описана бимодальная полиэтиленовая композиция с рейтингом РЕ100, имеющая плотность более 940 кг/м3 и высокий индекс текучести под нагрузкой (ИТПН), составляющий от 5 до 12, в которой молекулярная масса компонента с низкой молекулярной массой особенно мала (что обеспечивает очень хороший индекс расплава компонента НММ). Недостаток композиций, содержащих компонент с очень низкой молекулярной массой, заключается в относительно высоком содержании олигомеров и летучих компонентов в полимере, что может быть нежелательно при обработке, а также может препятствовать использованию композиции в способах применения, требующих хороших органолептических свойств (например, в трубах для питьевой воды).

Авторы настоящего изобретения обнаружили полиэтилен, имеющий хороший баланс гибкости, механической прочности и обрабатываемости. В соответствии с первым аспектом, настоящее изобретение обеспечивает полиэтиленовую композицию, включающую:

а) от 40 до 55 мас. % фракции сополимера (A), включающей этилен и C4-C10альфа-олефин, MI2 которой составляет от более чем 300 до 800 г/10 мин; и

б) от 45 до 60 мас. % фракции сополимера (Б), включающей этилен и C4-C10альфа-олефин,

причем плотность композиции в неокрашенном состоянии составляет от 940 до 956 кг/м3, а ее MI5 составляет от 0,1 до 1 г/10 мин.

В данном аспекте настоящего изобретения, фракция сополимера (A), предпочтительно, имеет средневзвешенную молекулярную массу Mw, составляющую от 15 до 35 кДа.

В альтернативном аспекте, настоящее изобретение обеспечивает полиэтиленовую композицию, включающую:

а) от 40 до 55 мас. % фракции сополимера (A), включающей этилен и C4-C10альфа-олефин, средневзвешенная молекулярная масса Mw которой составляет от 15 до 35 кДа.; и

б) от 45 до 60 мас. % фракции сополимера (Б), включающей этилен и C4-C10альфа-олефин,

причем плотность композиции в неокрашенном состоянии составляет от 940 до 956 кг/м3, а ее MI5 составляет от 0,1 до 1 г/10 мин.

В этом альтернативном аспекте настоящего изобретения фракция сополимера (A), предпочтительно, имеет MI2, составляющий от более чем 300 до 800 г/10 мин.

Ключевой особенностью настоящего изобретения является комбинация описанных выше свойств. Конкретно, считается, что относительно хорошая обрабатываемость указанной выше композиции обеспечивается за счет относительно высокого индекса расплава/низкой молекулярной массы фракции сополимера (A), при содержании (A), по меньшей мере, 40 мас. %. Низкий индекс расплава/высокая молекулярная масса фракции сополимера (A) по сравнению со смолами, описанными в патенте WO 2006/022918, также говорят о том, что содержание олигомеров и летучих компонентов, скорее всего, будет низким в композициях, описанных в WO 2006/022918.

Кроме фракций (А) и (Б), композиция по настоящему изобретению, необязательно, может включать до 10 мас. %, более предпочтительно, до 5 мас. % других компонентов, например, преполимера или добавок, обычно применяемых с полиолефинами. Такие добавки включают пигменты, стабилизаторы (антиоксиданты), антациды и/или поглотители УФ-излучения, антистатические агенты, технологические добавки и зародышеобразователи.

Количество какого-либо зародышеобразователя, присутствующего в композиции, предпочтительно, составляет от 0,01 до 0,5 мас. %. Зародышеобразователь может представлять собой любое соединение или смесь соединений, способное образовывать зародыши кристаллов, например, пигмент, оказывающий зародышеобразующее действие, или добавку, используемую только в целях образования зародышей.

Предпочтительно, MI5 полиэтиленовой композиции составляет от 0,1 до 0,8 г/10 мин, более предпочтительно, от 0,2 до 0,7 г/10 мин, наиболее предпочтительно, от 0,3 до 0,6 г/10 мин.

Под выражением «плотность в неокрашенном состоянии» понимают плотность чистого полимера перед добавлением каких-либо добавок, таких как пигменты. Все значения плотности, приведенные ниже в настоящем описании, относятся к плотности в неокрашенном состоянии. Предпочтительно, плотность полиэтиленовой композиции составляет от 942 до 954 кг/м3, более предпочтительно, от 943 до 952 кг/м3. Особенно предпочтительные значения плотности составляют от 945 до 950 кг/м3. Плотность может также превышать 947 кг/м3, предпочтительно, составлять от 948 до 954 кг/м3.

Содержание сополимера (А) предпочтительно составляет от 45 до 55 мас. %, более предпочтительно, от более чем 47 до 52 мас. %, наиболее предпочтительно, от 48 до 51 мас. %. Содержание сополимера (Б), предпочтительно составляет от 45 до 55 мас. %, более предпочтительно, от 48 до менее чем 53 мас. %, наиболее предпочтительно, от 49 до 52 мас. %.

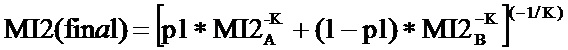

Предпочтительно, MI2 сополимера (А) составляет, по меньшей мере, 320 г/10 мин. Предпочтительный диапазон составляет от 320 до 500 г/10 мин. Если композицию получают в процессе с двумя реакторами, в котором каждый из сополимеров (А) и (Б) готовят в отдельном реакторе, если сополимер (А) изготовлен во втором реакторе, прямое определение его индекса расплава может оказаться невозможным. В таком случае, рассчитать индекс расплава полимера, полученного во втором реакторе, можно по хорошо известной методике с помощью функции состава, которую можно в общем виде выразить формулой

Сополимер (А) по первому аспекту настоящего изобретения, предпочтительно, имеет Mw, составляющую от 20 до 30 кДа. Если композицию получают в двухреакторном процессе, в котором каждый из сополимеров (А) и (Б) получают в отдельном реакторе, в том случае, когда полимер (А) получают во втором реакторе, прямое измерение его молекулярной массы может оказаться невозможным. Однако молекулярная масса Mw всей композиции является лишь средневзвешенным значением молекулярных масс отдельных компонентов, в соответствии с отношением Mw(final)=р1⋅Mw(A)+(1-p1)⋅Mw(B), то есть ее значение для полимера, получаемого во втором реакторе, легко рассчитать на основании молекулярной массы сополимера, полученного в первом реакторе, и молекулярной массы всей композиции, которые известны. Молекулярные массы определяют методом ГПХ (гель-проникающей хроматографии), что описано ниже в примерах.

Предпочтительно, плотность сополимера (А) составляет от 960 до 975 кг/м3, более предпочтительно, от 963 до 973 кг/м3.

Сополимер (А), предпочтительно, содержит, по меньшей мере, 0,03 мольн.%, более предпочтительно, по меньшей мере, 0,1 мольн.%, еще более предпочтительно, по меньшей мере, 0,2 мольн.%, по меньшей мере, одного альфа-олефинового сомономера. Содержание сомономера, предпочтительно, составляет не более 2 мольн.%, более предпочтительно, не более 1,6 мольн.%, еще более предпочтительно, не более 1,3 мольн.%. Наиболее предпочтительный интервал содержания альфа-олефина составляет от 0,3 до 1 мольн.%. Альфа-олефиновый сомономер можно выбирать из олефинненасыщенных мономеров, включающих от 4 до 8 атомов углерода, например, из следующих веществ: 1-бутен, 1-пентен, 3-метил-1-бутен, 3- и 4-метил-1-пентены, 1-гексен и 1-октен. Предпочтительные альфа-олефины представляют собой 1-бутен, 1-гексен и 1-октен, более конкретно, 1-гексен. Другой альфа-олефин, который также может находиться в указанном сополимере, кроме C4-C8альфа-олефина, предпочтительно, выбирают из олефин-ненасыщенных мономеров, содержащих от 3 до 8 атомов углерода, например, из пропилена, 1-бутена, 1-пентена, 3-метил-1-бутена, 3- и 4-метил-1-пентенов, 1-гексена и 1-октена.

Сополимер (Б), предпочтительно, содержит, по меньшей мере, 0,03 мольн.%, более предпочтительно, по меньшей мере, 0,1 мольн.%, еще более предпочтительно, по меньшей мере, 0,2 мольн.%, по меньшей мере, одного альфа-олефинового сомономера. Содержание сомономера, предпочтительно, составляет не более 2 мольн.%, более предпочтительно, не более 1,6 мольн.%, еще более предпочтительно, не более 1,3 мольн.%. Наиболее предпочтительный диапазон содержания альфа-олефина составляет от 0,3 до 1 мольн.%. Альфа-олефиновый сомономер можно выбирать из олефин-ненасыщенных мономеров, включающих от 4 до 8 атомов углерода, например, из следующих веществ: 1-бутен, 1-пентен, 3-метил-1-бутен, 3- и 4-метил-1-пентены, 1-гексен и 1-октен. Предпочтительные альфа-олефины представляют собой 1-бутен, 1-гексен и 1-октен, более конкретно, 1-гексен. Другой альфа-олефин, который также может находиться в указанном сополимере, кроме C4-C8альфа-олефина, предпочтительно, выбирают из олефин-ненасыщенных мономеров, содержащих от 3 до 8 атомов углерода, например, из пропилена, 1-бутена, 1-пентена, 3-метил-1-бутена, 3- и 4-метил-1-пентенов, 1-гексена и 1-октена.

Предпочтительно, по меньшей мере, один из сополимеров (А) и (Б) имеет распределение молекулярных масс Mw/Mn, составляющее 4 или менее. Его определяют с помощью ГПХ, как описано в примерах.

Если композицию получают в двухреакторном процессе, и каждый из сополимеров (А) и (Б) получают в отдельном реакторе, свойства сополимера, получаемого во втором реакторе, выбирают таким образом, чтобы обеспечить требуемые свойства конечного полимера.

Если композицию получают в двухреакторном процессе, и каждый из сополимеров (А) и (Б) получают в отдельном реакторе, содержание сомономера в сополимера, получаемом во втором реакторе, можно рассчитать, если их не удается измерить непосредственно. Содержание сомономера во всей композиции представляет собой всего лишь средневзвешенное значение содержаний сомономеров в отдельных компонентах, поэтому можно легко рассчитать содержание сомономера в сополимере, получаемом во втором реакторе, если этот параметр известен для сополимера, получаемого в первом реакторе, и для всей композиции.

Необязательно, чтобы содержание сомономера в сополимерах (А) и (Б) было одинаковым. В сополимерах (А) и (Б) можно применять одинаковые сомономеры, но это необязательно.

В целях настоящего изобретения, содержание C4-C8альфа-олефинов в сополимерах (А) и (Б) измеряют с помощью 13С-ЯМР в соответствии со способом, описанным J.С. Randall в JMS-Rev. Macromol. Chem. Phys., C29 (2 и 3), С.201-317 (1989), то есть содержание звеньев, являющихся производными C4-C8альфа-олефинов, рассчитывают на основании измерений интегральных значений кривых, характеризующих конкретный C4-C8альфа-олефин, путем сравнения с интегралами кривых, характерных для звеньев, являющихся производными этилена (30 част./млн).

Предпочтительно, особенностью композиции по настоящему изобретению является, по существу, однородное или обратное распределение сомономера в одной или обеих фракциях (А) и (Б). Обратное распределение сомономера представляет собой конкретное распределение содержания сомономера, при котором фракция с более низкой молекулярной массой имеет пониженное содержание сомономера, а фракция с более высокой молекулярной массой имеет пропорционально повышенное содержание сомономера. Такое распределение обратно по отношению к полимерам, полученным с помощью традиционных катализаторов Циглера-Натта, в которых чем ниже молекулярная масса фракции сополимера, тем выше в ней содержание сомономера. Под однородным распределением сомономера понимают распределение сомономера, при котором отсутствуют тенденции увеличения или уменьшения содержания сомономера по всей ширине распределения молекулярных масс в полимерной фракции. В качестве альтернативы, под однородным распределением сомономера понимают изменение содержания сомономера по всей ширине распределения молекулярных масс в конкретной полимерной фракции, которое варьируется менее чем на 10 мас. %, предпочтительно, менее чем на 8 мас. %, более предпочтительно, менее чем на 5 мас. %, наиболее предпочтительно, менее чем на 2 мас. %.

В одном из предпочтительных вариантов настоящего изобретения, особенностью композиции по настоящему изобретению является, по существу, обратное распределение сомономера в одной или обеих фракциях (А) и (Б).

Природу распределения сомономера можно определить путем измерения содержания сомономера в качестве функции молекулярной массы. Это можно осуществить путем объединения инфракрасного спектрометра с преобразованием Фурье (ИКФП) с гель-проникающим хроматографом (ГПХ) Waters 1500С. Настройка, калибровка и работа такой системы, а также способ обработки данных были описаны ранее (L.J. Rose и др., «Characterization of Polyethylene Copolymers by Coupled GPC/FTIR» в «Characterization of Copolymers», Rapra Technology, Shawbury UK, 1995, ISBN 1-85957-048-86). Дополнительные подробности можно найти в патенте ЕР 898585 A, подготовленном авторами настоящего изобретения.

В дополнительном аспекте, настоящее изобретение обеспечивает полиэтиленовую композицию, имеющую, по существу, однородное или обратное распределение сомономера в одной или обеих фракциях (А) и (Б), включающую:

а) от 40 до 55 мас. % фракции сополимера (А), включающей этилен и C4-C10альфа-олефин; и

б) от 45 до 60 мас. % фракции сополимера (Б), включающей этилен и C4-C10альфа-олефин,

причем плотность композиции в неокрашенном состоянии составляет от 940 до 956 кг/м3, а ее MI5 составляет от 0,1 до 1 г/10 мин.

В этом аспекте настоящего изобретения предпочтительно, чтобы фракция сополимера (А) имела MI2, составляющий от более чем 300 до 800 г/10 мин, и/или чтобы фракция сополимера (А) имела средневзвешенную молекулярную массу Mw, составляющую от 15 до 35 кДа. Другие предпочтительные особенности совпадают с описанными выше в отношении других аспектов настоящего изобретения.

Одна из особенностей всех аспектов настоящего изобретения заключается в возможности обеспечения композиций, имеющих хорошую обрабатываемость (например, пригодность для экструдирования). Хорошей мерой обрабатываемости является вязкость при высоком напряжении сдвига, обозначаемая η210 кПа, которая не зависит от молекулярной массы/индекса расплава. Чем ниже эта вязкость, тем лучше обрабатываемость. Предпочтительно, чтобы η210 кПа композиции составляла менее 6 кПа⋅с, предпочтительно, от 2 до 6 кПа⋅с. Для сравнения: в примерах 1 и 2 патента EP 1909013 A значения η210 кПа превышали 7 кПа⋅с.

Композиции по настоящему изобретению также имеют хороший баланс гибкости и механической прочности. Предпочтительно, модуль упругости на изгиб (модуль изгиба) композиций составляет менее 1400 МПа. Также предпочтительно, чтобы модуль изгиба в МПа составлял менее чем 25⋅(D-900), где D представляет собой плотность в кг/м3. Что касается механической прочности, композиции по настоящему изобретению, предпочтительно, имеют показатель долговременной гидростатической прочности (ДВГП), составляющий 10,5 или лучше. Кроме того, предпочтительно, результат испытания на запил (осуществленный в соответствии со стандартом ISO13479: 1997 с помощью 110 мм труб с СОР=11 при 80°C/9,2 бар) для труб из композиций по настоящему изобретению составляет 1000 ч или более, предпочтительно, 1 год (8760 ч) или более.

Композиции по настоящему изобретению получают любым известным способом. Две сополимерных фракции (А) и (Б) можно получать в отдельных реакторах и затем физически смешивать, но, предпочтительно, их получают путем полимеризации этилена и альфа-олефина в первом реакторе с целью получения первого этиленового сополимера, а затем с помощью полимеризации во втором реакторе этилена и альфа-олефина в присутствии первого сополимера. Все эти способы, предпочтительно, осуществляют путем суспензионной полимеризации в присутствии разбавителя.

Композиции по настоящему изобретению, наиболее предпочтительно, получают в процессе с использованием, по меньшей мере, двух реакторов полимеризации, соединенных последовательно, в соответствии со следующим способом:

- в первом реакторе этилен и альфа-олефин подвергают суспензионной полимеризации в среде, включающей разбавитель, катализатор на основе переходного металла и, необязательно, водород и/или сокатализатор, с получением от 40 до 55% сополимера (А) по массе в расчете на общую массу композиции,

- среду, включающую сополимер (А), кроме того, удаляют из первого реактора и, необязательно, подвергают расширению с целью удаления, по меньшей мере, части водорода, после чего

- указанную среду, включающую сополимер (А), этилен и другой альфа-олефин (который может совпадать или отличаться от первого альфа-олефина) вводят в дополнительный реактор, в котором проводят полимеризацию, необязательно, в газовой фазе, но, предпочтительно, в суспензии, с целью получения от 45 до 60 мас. % сополимера (Б) в расчете на общую массу композиции.

В качестве альтернативы, композиции по настоящему изобретению можно получать с помощью способа, в котором используют, по меньшей мере, два реактора полимеризации, соединенных последовательно, путем осуществления следующих стадий:

- в первом реакторе этилен и альфа-олефин подвергают суспензионной полимеризации в среде, включающей разбавитель, катализатор на основе переходного металла и, необязательно, водород и/или сокатализатор, с получением от 45 до 60 мас. % сополимера (Б) в расчете на общую массу композиции,

- среду, включающую сополимер (Б), кроме того, удаляют из первого реактора и, необязательно, подвергают расширению с целью удаления, по меньшей мере, части водорода, после чего

- указанную среду, включающую сополимер (Б), этилен и другой альфа-олефин (который может совпадать или отличаться от первого альфа-олефина) вводят в дополнительный реактор, в котором проводят полимеризацию, необязательно, в фазе суспензии или в газовой фазе (предпочтительно, в газовой фазе), с целью получения от 40 до 55 мас. % сополимера (А) в расчете на общую массу композиции.

Композиции по настоящему изобретению можно также получать с помощью способа, включающего один реактор полимеризации, в соответствии с указанным способом осуществляют полимеризацию этилена и одного или более альфа-олефинов, необязательно, в газовой или суспензионной фазе, с использованием многокатализаторной системы на основе, по меньшей мере, одного переходного металла и, необязательно, разбавителя, водорода и/или сокатализатора, с целью получения полиэтиленовой композиции, включающей:

а) от 40 до 55 мас. % фракции сополимера (А), включающей этилен и C4-C10альфа-олефин, MI2 которой составляет от более чем 300 до 800 г/10 мин; и

б) от 45 до 60 мас. % фракции сополимера (Б), включающей этилен и C4-C10альфа-олефин,

причем общая плотность композиции, включающей фракцию (А) и фракцию (Б), в неокрашенном состоянии составляет от 940 до 956 кг/м3, а ее MI5 составляет от 0,1 до 1 г/10 мин.

Под полимеризацией в суспензии понимают полимеризацию в разбавителе, находящемся в жидком или сверхкритическом состоянии при используемых условиях полимеризации (в отношении температуры, давления), эти условия полимеризации или разбавитель таковы, что, по меньшей мере, 50 мас. % (предпочтительно, по меньшей мере, 70 мас. %) получаемого полимера нерастворимы в указанном разбавителе.

Применяемый в этом в процессе полимеризации разбавитель обычно представляет собой углеводородный разбавитель, инертный по отношению к катализатору, любому сокатализатору, а также получаемому полимеру, например, линейный или разветвленный алкан или циклоалкан, содержащий от 3 до 8 атомов углерода, например, гексан или изобутан.

Необязательно, перед основными стадиями полимеризации можно осуществлять преполимеризацию (предварительную полимеризацию), в этом случае получают до 10 мас. %, предпочтительно, от 1 до 5 мас. % от общего количества основной смолы. Преполимер может представлять собой этиленовый гомополимер или сополимер, но, предпочтительно, он представляет собой этиленовый гомополимер (ПЭВП). В ходе преполимеризации, предпочтительно, весь катализатор загружают в циркуляционный реактор, и осуществляют преполимеризацию суспензионным методом. Такая преполимеризация приводит к получению частиц большего размера в последующих реакторах, а также к получению более гомогенного конечного продукта.

После получения композиции по настоящему изобретению в описанном выше процессе, получаемый полимер обычно подвергают стадии компаундирования, на которой композицию основной смолы, включающую исключительно сополимеры (А) и (Б), экструдируют в экструдере, а затем гранулируют с получением гранул известным в данной области техники способом. В ходе стадии компаундирования к композиции можно добавлять добавки или другие полимерные компоненты в описанных выше количествах.

Гранулы превращают в изделия, например, трубы. Дополнительный аспект настоящего изобретения относится к изделию, предпочтительно, трубе, включающей полиэтиленовую композицию, описанную выше, а также к применению такой полиэтиленовой композиции при получении изделия, предпочтительно, трубы.

Катализаторы полимеризации, применяемые для изготовления композиций по настоящему изобретению каким либо способом, могут включать координационные катализаторы, включающие переходный металл, например, катализаторы Циглера-Натта (ЦН), металлоцены, неметаллоцены, катализаторы на основе хрома и так далее. Катализатор может быть нанесенным, например, на традиционные носители, включающие оксид кремния, алюминийсодержащие носители и носители на основе дихлорида магния.

Предпочтительно, композиции по настоящему изобретению получают с использованием металлоценовой каталитической системы, и наиболее предпочтителен металлоцен, обычно включающий моноциклопентдиенильный металлоценовый комплекс, имеющий конфигурацию с «затрудненной геометрией», совместно с подходящим активатором. Примеры моноциклопентадиенильных или замещенных моноциклопентадиенильных комплексов, подходящих для применения в настоящем изобретении, описаны в патентах EP 416815, EP 418044, EP 420436 и EP 551277.

Соответственно, в дополнительном аспекте, настоящее изобретение обеспечивает полиэтиленоовую композицию, полученную с использованием металлоценового катализатора, предпочтительно, моноциклопентадиенильного металлоценового катализатора, который включает:

а) от 40 до 55 мас. % фракции сополимера (А), включающей этилен и C4-C8альфа-олефин; и

б) от 45 до 60 мас. % фракции сополимера (Б), включающей этилен и C4-C10альфа-олефин,

причем общая плотность композиции в неокрашенном состоянии составляет от 940 до 956 кг/м3, а ее MI5 составляет от 0,1 до 1 г/10 мин. В данном аспекте настоящего изобретения предпочтительно, чтобы MI2 сополимерной фракции (А) составлял от более чем 300 до 800 г/10 мин и/или средневзвешенная молекулярная масса Mw сополимерной фракции (А) составляла от 15 до 35 кДа. Другие предпочтительные особенности совпадают с описанными выше в отношении других аспектов настоящего изобретения.

Применение моноциклопентадиенильных металлоценовых катализаторов для изготовления композиций по настоящему изобретению может обеспечить выгодную комбинацию свойств при использовании для изготовления пленок, что описано в совместно поданных авторами настоящего изобретения патентных заявках WO 2006/085051 и WO 2008/074689.

Подходящие комплексы можно представить общей формулой

CpMXn

в которой Cp представляет собой одну циклопентадиенильную или замещенную циклопентадиенильную группу, необязательно, связанную ковалентной связью с M посредством заместителя, M представляет собой металл группы IVA, связанный η5-связью с циклопентадиенильной или замещенной циклопентадиенильной группой, каждый X представляет собой гидрид или структуру, выбранную из группы, включающей галогенид, алкил, арил, арилоксил, алкоксил, алкоксиалкил, амидоалкил, силоксиалкил и так далее, содержащую до 20 неводородных атомов, и нейтральные лиганды, являющиеся основаниями Льюиса, содержащие до 20 неводородных атомов, или, необязательно, один X совместно с Ср образует металлоцикл с M, а n зависит от валентности металла.

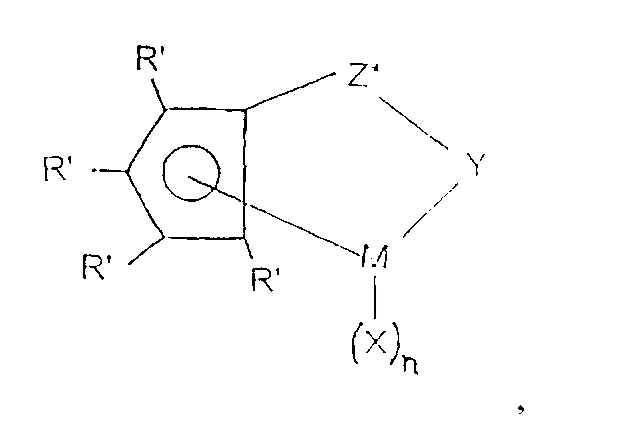

Предпочтительные моноциклопентадиенильные комплексы соответствуют следующей формуле:

в которой

каждый R’ независимо выбирают из водорода, гидрокарбила, силила, гермила, галогенида, циано-группы и комбинаций перечисленного, указанный R’ включает до 20 неводородных атомов и, обязательно, две группы R’ (если R’ не представляет собой водород, галогенид или циано-группу) могут совместно образовывать двухвалентное производное, соединенное с соседними положениями циклопентадиенильного кольца с получением конденсированной кольцевой структуры;

X представляет собой гидрид или структуру, выбранную из группы, включающей галогенид, алкил, арил, арилоксил, алкоксил, алкоксиалкил, амидоалкил, силоксиалкил и так далее, содержащие до 20 неводородных атомов, а также нейтральные лиганды, являющиеся основаниями Льюиса, содержащие до 20 неводородных атомов,

Y представляет собой -O-, -S-, -NR*-, -PR*-,

M представляет собой гафний, титан или цирконий,

Z* представляет собой SiR*2, CR*2, SiR*2SiR*2, CR*2CR*2, CR*=CR*, CR*2SiR*2, или GeR*2, причем:

каждый R* независимо представляет собой водород или структуру, выбранную из гидрокарбила, силила, галогенированного алкила, галогенированного арила и комбинаций перечисленного, указанный R* включает до 10 неводородных атомов и, необязательно, две группы R* из Z* (если R* не является водородом) или группа R* из Z* и группа R* из Y образуют кольцевую систему,

n составляет 1 или 2, в зависимости от валентности М.

Примеры подходящих моноциклопентадиенильных комплексов представляют собой (трет-бутиламидо)диметил(тетраметил-η5-циклопентадиенил)силантитандихлорид и (2-метоксифениламидо)диметил(тетраметил-η5-циклопентадиенил)силантитандихлорид.

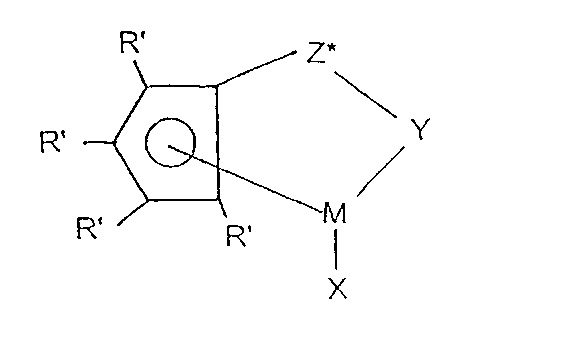

Особенно предпочтительные металлоценовые комплексы, применяемые для получения сополимеров по настоящему изобретению, можно представить общей формулой:

,

,

в которой

каждый R’ независимо выбирают из водорода, гидрокарбила, силила, гермила, галогенида, циано-группы и комбинаций перечисленного, указанный R’ включает до 20 неводородных атомов и, необязательно, две группы R’ (если R’ не представляет собой водород, галогенид или циано-группу) могут совместно образовывать двухвалентное производное, соединенное с соседними положениями циклопентадиенильного кольца с получением конденсированной кольцевой структуры;

X представляет собой нейтральную диеновую группу с η4-связью, включающую до 30 неводородных атомов, образующую π-комплекс с M;

Y представляет собой -O-, -S-, -NR*-, -PR*-,

M представляет собой титан или цирконий в формальной степени окисления +2,

Z* представляет собой SiR*2, CR*2, SiR*2SiR*2, CR*2CR*2, CR*=CR*, CR*2SiR*2, или GeR*2, причем:

каждый R* независимо представляет собой водород или структуру, выбранную из гидрокарбила, силила, галогенированного алкила, галогенированного арила и комбинаций перечисленного, указанный R* включает до 10 неводородных атомов и, необязательно, две группы R* из Z* (если R* не является водородом) или группа R* из Z* и группа R* из Y образуют кольцевую систему.

Примеры подходящих групп X включают s-транс-η4-1,4-дифенил-1,3-бутадиен, s-транс-η4-3-метил-1,3-пентадиен; s-транс-η4-2,4-гексадиен; s-транс-η4-1,3-пентадиен; s-транс-η4-1,4-дитолил-1,3-бутадиен; s-транс-η4-1,4-бис(триметилсилил)-1,3-бутадиен; s-цис-η4-3-метил-1,3-пентадиен; s-цис-η4-1,4-дибензил-1,3-бутадиен; s-цис-η4-1,3-пентадиен; s-цис-η4-1,4-бис(триметилсилил)-1,3-бутадиен, указанная s-цис диеновая группа образует π-комплекс с металлом, как описано в настоящем описании.

Наиболее предпочтительно, R’ представляет собой водород метил, этил, пропил, бутил, пентил, гексил, бензил или фенил, или 2 группы R’ (за исключением водородных) связаны друг с другом, таким образом, вся группа C5R’4 представляет собой, например, инденильную, тетрагидроинденильную, флуоренильную, тетрагидрофлуоренильную или октагидрофлуоренильную группу.

Весьма предпочтительные группы Y представляют собой азот- или фосфорсодержащие группы, включающие группу, соответствующую формуле -N(R//)- или -P(R//)-, в которой R// представляет собой C1-C10гидрокарбил.

Наиболее предпочтительными комплексами являются амидосилановые или амидоалкандиильные комплексы.

Наиболее предпочтительны комплексы, в которых M представляет собой титан.

Описание конкретных комплексов приведено в патенте WO 95/00526 и включено в настоящее описание в качестве ссылки.

Особенно предпочтительным комплексом является (трет-бутиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитан-η4-1,3-пентадиен.

Подходящие для изготовления новых сополимеров по настоящему изобретению сокатализаторы такие, которые обычно применяют с указанными выше металлоценовыми комплексами.

Они включают алюмоксаны, например, металалюмоксан (МАО), бораны, например, трис(пентафторфенил)боран и бораты.

Алюмоксаны хорошо известны в данной области техники и, предпочтительно, включают олигомерные линейные и/или циклические алкилалюмоксаны. Алюмоксаны можно получать различными способами и, предпочтительно, их готовят путем контактирования воды и триалкилалюминиевого соединения, например, триметилалюминия, в подходящей органической среде, такой как бензол или алифатический углеводород.

Предпочтительным алюмоксаном является метилалюмоксан (МАО).

Другие подходящие сокатализаторы представляют собой борорганические соединения, конкретно, соединения триарилбора. Особенно предпочтительным соединением триарилбора является трис(пентафторфенил)боран.

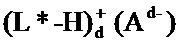

Другие подходящие для применения в качестве сокатализаторов соединения включают катион и анион. Как правило, катион является кислотой Бренстеда, способной отдавать протон, а анион обычно представляет собой совместимую не координирующую объемную структуру, способную стабилизировать катион.

Такие сокатализаторы можно представить формулой:

в которой

L* представляет собой нейтральное основание Льюиса,

Ad- представляет собой некоординирующий совместимый анион, имеющий заряд d-, и

d представляет собой целое число от 1 до 3.

Катион в составе ионного соединения можно выбирать из группы, включающей кислотные катионы, карбониевые катионы, силильные катионы, оксониевые катионы, металлорганические катионы и катионные окислители.

Подходящим образом, предпочтительные катионы включают тригидрокарбилзамещенные амониевые катионы, например, триэтиламмоний, трипропиламмоний, три(н-бутил)аммоний и подобные. Также подходят N,N-диалкиланилиновые катионы, например, N,N-диметиланилиновые катионы.

Предпочтительными ионными соединениями, применяемыми в качестве сокатализаторов, являются такие ионные соединения, в которых катион ионного соединения включает гидрокарбил-замещенную соль аммония, а анион включает арилзамещенный борат.

Типичные бораты, подходящие для применения в качестве ионных соединений, включают:

триэтиламмонийтетрафенилборат,

трипропиламмонийтетрафенилборат,

три(н-бутил)аммонийтетрафенилборат,

три(трет-бутил)аммонийтетрафенилборат,

N,N-диметиланилинтетрафенилборат,

N,N-диэтиланилинтетрафенилборат,

триметиламмонийтетракис(пентафторфенил)борат,

триэтиламмонийтетракис(пентафторфенил)борат,

трипропиламмонийтетракис(пентафторфенил)борат,

три(н-бутил)аммонийтетракис(пентафторфенил)борат,

N,N-диметиланилинтетракис(пентафторфенил)борат,

N,N-диэтиланилинтетракис(пентафторфенил)борат

Предпочтительный тип сокатализатора, подходящий для применения совместно с металлоценовыми комплексами, включает ионные соединения, содержащие катион и анион, причем анион включает, по меньшей мере, один заместитель, содержащий структуру, включающую активный атом водорода.

Подходящие сокатализаторы такого типа описаны в патенте WO 98/27119, относящиеся к настоящему описанию части которого включены в настоящее описание в качестве ссылки.

Примеры анионов такого типа включают:

трифенил(гидроксифенил)борат,

три(пара-толил)(гидроксифенил)борат,

трис(пентафторфенил)(гидроксифенил)борат,

трис(пентафторфенил)(4-гидроксифенил)борат.

Примеры катионов, подходящих для сокатализаторов такого типа, включают триэтиламмоний, триизопропиламмоний, диэтилметиламмоний, дибутилэтиламмоний и подобные.

Особенно подходят такие катионы, которые содержат более длинные алкильные цепочки, например, дигексилдецилметиламмоний, диоктадецилметиламмоний, дитетрадецилметиламмоний, бис(гидрированный жирный алкил)метиламмоний и подобные.

Особенно предпочтительные сокатализаторы такого типа представляют собой алкиламмонийтрис(пентафторфенил)-4-(гидроксифенил)бораты. Особенно предпочтительным сокатализатором является бис(гидрированный жирный алкил)метиламмонийтрис(пентафторфенил)(4-гидроксифенил)борат.

Что касается данного типа сокатализатора, предпочтительным соединением является продукт реакции между алкиламмонийтрис(пентафторфенил)-4-(гидроксифенил)боратом и металлорганическим соединением, например, триалкилалюминием или алюмоксаном, таким как тетраизобутилалюмоксан. Подходящие сокатализаторы такого типа описаны в патентах WO 98/27119 и WO 99/28353. Предпочтительными триалкилалюминиевыми соединениями являются триэтилалюминий или триметилалюминий, причем последний является особенно предпочтительным. Контактирование между боратом и триалкилалюминиевым соединением обычно осуществляют в подходящем растворителе при комнатной температуре, более предпочтительно, при температуре в диапазоне от -25 до 10°C. Предпочтительными растворителями для такого контактирования являются ароматические растворители, конкретно, толуол.

Катализаторы, применяемые для получения новых сополимеров по настоящему изобретению, могут подходящим образом быть нанесенными.

Подходящие материалы носителей включают неорганические оксиды металлов или, в качестве альтернативы, можно применять полимерные носители, например, полиэтилен, полипропилен, глины, цеолиты и так далее.

Наиболее предпочтительным материалом носителя для применения в нанесенных катализаторах в соответствии со способом по настоящему изобретению является оксид кремния со средним диаметром частиц (d50), составляющим от 20 до 70 мкм, предпочтительно, от 30 до 60 мкм. Особенно подходящие носители такого типа представляют собой оксиды кремния Grace Davison D948 или Sylopol 2408, а также оксиды кремния ES70 или ES757, поставляемые PQ Corporation.

Материал носителя можно подвергнуть термической обработке и/или химической обработке с целью снижения содержания воды или гидроксильных групп в материале носителя. Как правило, химические дегидратирующие агенты представляют собой реакционноспособные гидриды металлов, алкилы и галогениды алюминия. Перед использованием, материал носителя можно подвергнуть термической обработке при температуре от 100 до 1000°C, предпочтительно, при температуре от 200 до 850°C в инертной атмосфере.

Пористые носители, предпочтительно, подвергают предварительной обработке металлорганическим соединением, предпочтительно, алюминийорганическим соединением, наиболее предпочтительно, триалкилалюминиевым соединением в разбавленном растворителе.

Материал носителя, предварительно обрабатывают металлорганическим соединением при температуре от -20 до 150°C, предпочтительно, от 20 до 100°C.

Дополнительный возможный катализатор включает металлоценовый комплекс, обработанный способными к полимеризации мономерами. В ранее поданных авторами настоящего изобретения заявках WO 04/020487 и WO 05/019275, описаны нанесенные каталитические композиции, в которых при приготовлении катализатора использован способный к полимеризации мономер.

Способные к полимеризации мономеры, подходящие для применения в данном аспекте настоящего изобретения, включают этилен, пропилен, 1-бутен, 1-гексен, 1-октен, 1-децен, стирол, бутадиен и полярные мономеры, например, винилацетат, метилметакрилат и так далее. Предпочтительны мономеры, включающие от 2 до 10 атомов углерода, конкретно, этилен, пропилен, 1-бутен или 1-гексен.

Альтернативным катализатором, подходящим для получения композиций по настоящему изобретению, является катализатор Циглера-Натта, включающий, по меньшей мере, один переходный металл. Под выражением «переходный металл» понимают металл групп 4, 5 или 6 Периодической таблицы элементов (CRC Handbook of Chemistry and Physics, 75 издание, 1994-95). Предпочтительно, переходный металл представляет собой титан и/или цирконий. Титан является особенно предпочтительным. Кроме переходного металла, катализатор также предпочтительно содержит магний.

Предпочтительно, катализаторы Циглера-Натта получают путем совместного осаждения, по меньшей мере, одного соединения переходного металла и соединения магния с помощью галогенированного алюминийорганического соединения. Такие катализаторы хорошо известны; они, конкретно, описаны в патентах US 3901863, US 4929200 и US 4617360 (Solvay). В способе в соответствии с настоящим изобретением, катализатор, предпочтительно, вводят исключительно в первый реактор полимеризации, то есть свежий катализатор не вводят в последующие реакторы полимеризации. Количество катализатора, вводимого в первый реактор, обычно регулируют с целью обеспечения его содержания, составляющего, по меньшей мере, 0,5 мг переходного металла в расчете на литр разбавителя. Содержание катализатора обычно не превышает 100 мг переходного металла на литр разбавителя.

Применяемый сокатализатор, предпочтительно, представляет собой алюминийорганическое соединение. Предпочтительны негалогенированные алюминийорганические соединения, соответствующие формуле AIR3, в которой R представляет собой алкильную группу, содержащую от 1 до 8 атомов углерода. Особенно предпочтительны триэтилалюминий и триизобутил алюминий.

Дополнительная возможная каталитическая система, которую можно применять, представляет собой «многокатализаторную систему», то есть композицию, смесь или систему, включающую, по меньшей мере, два различных каталитически активных соединения, каждое из которых включает одинаковую или различную металлсодержащую группу, включая «двойной катализатор», например, биметаллический катализатор. Применение многокатализаторной системы позволяет получать полимодальный продукт в одном реакторе. Предпочтительно, чтобы, по меньшей мере, один из катализаторов представлял собой металлоценовое каталитически активное соединение. Каждое отдельное каталитически активное соединение в составе многокатализаторной системы может быть нанесено на одиночную частицу носителя, в этом случае двойной (биметаллический) катализатор считается нанесенным. Однако, выражение «биметаллический катализатор» также, в широком смысле, включает систему или смесь, в которой один из катализаторов находится на множестве частиц носителя, а другой катализатор находится на другом множестве частиц носителя. Предпочтительно, в последнем из этих случаев, два нанесенных катализатора вводят в один реактор, одновременно или последовательно, и полимеризацию осуществляют в присутствии биметаллической каталитической системы, то есть двух наборов нанесенных катализаторов. В качестве альтернативы, многокатализаторная система включает смесь ненанесенных катализаторов в форме суспензии. Один из катализаторов можно использовать для получения компонента ВММ, а другой - для получения компонента НММ. Катализатор для получения компонента НММ (НММ катализатор) обычно более чувствителен к агентам обрыва цепи, таким как водород, чем катализатор ВММ.

Примеры

Использованные реагенты

ТЭА - триэтилалюминий

ТМА - триметилалюминий

Ионное соединение A - [N(H)Me(C18-22H37-45)2][B(C6F5)3(p-OHC6H4)]

Комплекс A - (C5Me4SiMe2NtBu)Ti(η4-1,3-пентадиен)

CHEMMAX X-997 - антистатический агент, поставляется PPC CHEMAX Inc.

Octastat 2000 - антистатический агент, поставляется Innospec Inc.

Определение свойств полимеров

Индексы расплава

Индексы расплава определяли в соответствии с ISO 1133 и выражали в г/10 минут. Для полиэтиленов использовали температуру 190°C. MI2 определяли под нагрузкой 2,16 кг. MI5 определяли под нагрузкой 5 кг, а ИРПН определяли под нагрузкой 21,6 кг.

Плотность

Плотность полиэтиленов измеряли в соответствии с ISO 1183-1 (Способ А), а готовили образец в соответствии с ASTM D4703 (условие С), то есть образец охлаждали под давлением со скоростью 15°C/мин от 190 до 40°C. Все значения плотности измеряли с использованием неокрашенного полиэтилена, то есть перед добавлением каких-либо добавок или красителей.

Динамический реологический анализ

Динамические реологические измерения осуществляли в соответствии со стандартом ASTM D 4440 с помощью динамического реометра (например, ARES) с параллельными пластинками диаметром 25 мм в динамическом режиме в инертной атмосфере. Во всех экспериментах реометр предварительно термически стабилизировали при температуре 190°C в течение, по меньшей мере, 30 минут, после чего помещали соответствующим образом стабилизированный (с помощью добавок-антиоксидантов) прессованный образец на параллельные пластинки. Затем пластинки смыкали путем прикладывания положительного перпендикулярного усилия, регистрируемого измерителем, с целью обеспечения хорошего контакта. По прошествии примерно 5 минут при 190°C пластинки слегка сжимали, и выступивший по краям пластинок остаток полимера удаляли. Образец в таком состоянии проводил еще 10 минут с целью термической стабилизации и снижения перпендикулярного усилия до нуля. То есть все измерения осуществляли после достижения равновесного состояния образцов при 190°C в течение 15 минут, исключительно в азотной атмосфере.

Сначала осуществляли два эксперимента с колебательной нагрузкой (КН), при температуре 190°C с целью определения линейной вязкоупругой деформации, способной создать сигнал крутящего момента, превышающий 10% нижней шкалы преобразователя, во всем частотном диапазоне (до есть от 0,01 до 100 рад/с). Первый эксперимент КН осуществляли при наименьшей приложенной частоте 0,1 рад/с. Это испытание предназначено для определения чувствительности крутящего момента на низкой частоте. Второй эксперимент КН осуществляли при высокой приложенной частоте 100 рад/с. Это делали чтобы удостовериться, что выбранная прикладываемая деформация входит в линейную вязкоупругую область полимера, чтобы измерения реологии при колебаниях не изменяли структуру полимера в ходе испытаний. Кроме того, осуществляли временной колебательный (ВН) эксперимент при нижней приложенной частоте 0,1 рад/с при выбранной нагрузке (определенной с помощью экспериментов КН) с целью проверки устойчивости образца в ходе испытаний.

ИИС2,7/210

Индекс истончения сдвига (ИИС) представляет собой отношение вязкостей смолы на основе полиэтилена при различных сдвиговых усилиях, и может служить мерой ширины распределения молекулярных масс, что описано в патентной заявке EP 1909013. В настоящем изобретении для определения ИИС использовали напряжения сдвига 2,7 кПа и 210 кПа. Соответствующие значения вязкости обозначены η2,7кПа для вязкости при сдвиговом усилии 2,7 кПа и η210 кПа при сдвиговом усилии 210 кПа. Кроме того, η210 кПа, представляющая собой вязкость при достаточно высоком сдвиговом усилии (или эквивалентно высоких скоростях сдвига в соответствии с правилом Кокса-Мерца) считаются мерой обрабатываемости (то есть пригодности к экструдированию) смолы в рассматриваемом процессе экструзии труб.

Модуль гибкости

Модуль гибкости определяли в соответствии со стандартом ISO 178. Испытываемые образцы имели размеры 80*10*4 мм (длина*ширина*толщина). Их нарезали с получением прессованных пластинок (полученных в соответствии с ISO 293). Модуль гибкости определяли при 23°C. Расстояние между держателями составляло 64 мм, скорость испытания составляла 2 мм/мин. Применяли прибор Instron 5544. Приведенные значения представляют собой сегментные модули, определенные в диапазоне усилия от 0,05 до 0,25%, и являются средними значениями 7 независимых измерений для каждой смолы. Значение выражены в МПа.

Приготовление труб

Трубы получали из различных полимеров с помощью стандартного способа экструдирования ПЭВП. Готовили трубы диаметром 50 мм (стандартное отношение размеров составляло 17, то есть отношение номинального внешнего диаметра к номинальной толщине стенок) с использованием экструдера Krauss Maffei, тип 1-45-30В (диаметр шнека 45 мм). Кроме того, с помощью экструдера Battenfeld 1-60-30В (диаметр шнека 60 мм) готовили трубы диаметром 110 мм (СОР=11).

Условия процесса выбирали таким образом, чтобы не допустить деградации и окисления, что хорошо известно лицам, квалифицированным в данной области техники. Экструзию осуществляли с использованием барьерных шнеков, включающих канавчатую подающую секцию, а также секцию смешивания и сжатия. Производительность поддерживали на уровне 85% от максимальной производительности экструдеров, с целью обеспечения хорошего связывания расплавленных потоков на выходе головки экструдера.

Ниже приведен температурный профиль:

С целью обеспечения множества образцов для испытаний готовили несколько идентичных труб.

Сопротивление ползучести

Сопротивление ползучести оценивали с использованием 50 мм труб, имеющих СОР, составляющее 17, в соответствии со стандартом ISO 1167.

Испытание труб с запилом (ИТЗ)

Сопротивление к трещинам под нагрузкой оценивали с помощью испытания труб с запилом, осуществляемого в соответствии с ISO 13479 с использованием 110 мм труб с СОР, составляющим 11. Испытание проводили при температуре 80°C и давлении 9,2 бар.

Испытывали по различных 3 трубы, изготовленных из каждой из смол.

Рейтинг МНП

Из приведенной ниже таблицы видно, что все смолы соответствуют европейским требованиям (EN1555 - EN12201 - ISO4427 - ISO4437) к сопротивлению ползучести для смолы РЕ100 (соответствующей рейтингу МНП 10), то есть выдерживающей, по меньшей мере, 100 ч при 12 МПа и 20°C; по меньшей мере, 165 ч при 5,5 МПа и 80°C без хрупких изломов; по меньшей мере, 1000 ч при 5 МПа и 80°C.

Отношение экстраполированных логарифмов нагрузок к логарифмам времени на излом в приведенной ниже таблице указывают на то, что трубы, полученные из смол по примерам в настоящем изобретении, могут выдержать приборную нагрузку в 10 МПа в течение 50 лет при 20°C, и соответствуют рейтингу МНП 10 (=РЕ100).

Что касается сопротивления усталостным трещинам, все смолы по настоящему изобретению значительно превзошли требования (EN1555 - EN12201 - ISO4427 - ISO4437) для смолы РЕ100, с учетом испытания труб на задиры (более 500 ч при 80°C и 9,2 бар).

Анализ распределения молекулярных масс методом гельпроникающей хроматографии

Кажущиеся значения распределения молекулярных масс и связанные средние значения, не скорректированные на разветвления с длинной цепью, определяли путем гельпроникающей хроматографии с помощью прибора Waters 150CV с 4 колонками Waters HMW 6Е и дифференциальным рефрактометрическим детектором. Применяемый растворитель представлял собой 1,2,4-трихлорбензол при 135°C, стабилизированный БГТ, концентрацией 0,2 г/л, отфильтрованный через 0,45 мкм серебряный фильтр Osmonics Inc. Растворы полимеров концентрацией 1,0 г/л готовили при 160°C в течение 1 часа при перемешивании только в течение последних 30 минут. Номинальный вводимый объем составлял 400 мкл, а номинальная скорость потока составляла 1 мл/мин.

Относительную калибровку осуществляли с использованием 13 линейных полистирольных стандартов с узким распределением молекулярных масс:

Элюируемый объем V регистрировали для каждого ПС стандарта. Затем молекулярную массу ПС переводили в эквивалент для ПЭ с использованием следующих параметров Марка-Ховинка: kпс=1,21×10-4, αпс=0,707, kпэ=3,92×10-4, αпэ=0,725. Затем калибровочную кривую MwПЭ=f(V) аппроксимировали линейным уравнением первого порядка. Все расчеты осуществляли с использованием программного обеспечения Millenium 3.2, поставляемого Waters.

Фракции с очень низкой молекулярной массой (менее 1000 Да) стандартным образом исключали из расчетов среднечисленной молекулярной массы Mn и, таким образом, из полидисперсности полимера Mw/Mn с целью улучшения интегрирования в нижней области кривой молекулярных масс, что приводит к улучшению воспроизводимости и однородности извлечения и расчета параметров.

Синтез катализаторов

Катализатор A

К 9,0 кг оксида кремния ES70X (поставляется PQ Corporation), предварительно прокаленного при 400°C в течение 5 ч, в 90 л гексана прибавляли 17,03 кг раствора 0,5 моль Al/л ТЭА в гексане. После 1 ч перемешивания при 30°C оксиду кремния давали осесть, и жидкость над осадком удаляли путем декантации. Затем остаток промывали шесть раз 130 л гексана и повторно суспендировали в 130 л гексана.

8,68 кг раствора толуола в ионном соединении A (9,63 мас. %) охлаждали до 9°C и в течение 10 минут добавляли 300 г раствора ТМА (10 мас. %) в гексане. После перемешивания в течение еще 15 минут при 9°C, раствор переносили в суспензию, содержащую обработанный ТЭА оксид кремния с предыдущей стадии, в течение 80 минут. Полученную смесь хорошо перемешивали в течение 30 минут при 20°C. Затем добавляли 2,59 кг раствора комплекса A в гептане (9,31 мас. %) в течение 15 минут, и смесь хорошо перемешивали еще 2,5 ч при 20°C. Затем суспензии давали осесть, и жидкость над осадком удаляли декантированием. Остаток три раза промывали 150 л гексана и сушили под вакуумом при 45°C до получения свободно текучего зеленого порошка.

Концентрация алюминия составила 1,16 ммоль/г.

Концентрация титана составила 35 мкмоль/г.

Катализатор Б

К 9,8 кг оксида кремния ES757 (поставляется PQ Corporation), предварительно прокаленного при 400°C в течение 5 ч, в 90 л гексана прибавляли 20,37 кг раствора 0,5 моль Al/л ТЭА в гексане. По прошествии 1 ч перемешивания при 30°C оксиду кремния давали осесть, и жидкость над осадком удаляли путем декантации. Затем остаток промывали пять раз 130 л гексана и повторно суспендировали в 130 л гексана. Затем к суспензии добавляли 1 л раствора Octastat 2000 в пентане (2 г/л), и суспензию перемешивали в течение 15 минут.

8,78 кг раствора ионного соединения A (10,94 мас. %) в толуоле охлаждали до 5°C и в течение 10 минут добавляли 584 мл раствора ТМА (1 моль/л) в гексане. После перемешивания в течение еще 20 минут при 5°C, раствор переносили в суспензию, содержащую обработанный ТЭА оксид кремния с предыдущей стадии, в течение 80 минут. Полученную смесь хорошо перемешивали в течение 3,25 минут при 20°C. Затем добавляли 2,85 кг раствора комплекса А в гептане (9,51 мас. %) в течение 30 минут, и смесь хорошо перемешивали еще 3 ч при 20°С. Затем суспензии давали осесть, и жидкость над осадком удаляли декантированием. Остаток три раза промывали 150 л гексана и сушили под вакуумом при 45°C до получения свободно текучего зеленого порошка.

Концентрация алюминия составила 1,09 ммоль/г.

Концентрация титана составила 45 мкмоль/г.

Получение полиэтиленовой смолы

Получение композиции по настоящему изобретению осуществляли в суспензии в изобутане с использованием многостадийной реакции в двух циркуляционных реакторах объемом 200 л и 300 л соответственно, а в примерах 2 и 3 также использовали предварительную полимеризацию в изобутане в 40 л циркуляционном реакторе. Реакторы были соединены последовательно, суспензия из реактора предварительной полимеризации поступала напрямую в первый циркуляционный реактор. Второй циркуляционный реактор был отделен от первого циркуляционного реактора устройством, обеспечивающим возможность непрерывного снижения давления.

Изобутан, этилен, водород, TiBAl (10 част./млн) и катализатор, приготовленный как описано выше, непрерывно вводили в реактор преполимеризации, и полимеризацию этилена осуществляли в этой смеси с целью получения преполимера (Р). Смесь, дополнительно включающую преполимер (Р), непрерывно выгружали из указанного реактора преполимеризации и вводили в первый реактор. В отсутствие стадии преполимеризации, катализатор подавали непосредственно в первый циркуляционный реактор. Дополнительный изобутан, этилен, водород, TiBAl (10 част./млн) и 1-гексен непрерывно вводили в первый циркуляционный реактор, и в этой смеси осуществляли сополимеризацию этилена и 1-гексена с целью получения первого сополимера этилена/1-гексена (А). Смесь, дополнительно включающую первый полимер (А), непрерывно выгружали из указанного первого реактора и подвергали снижению давления (примерно 45°C, 6,0 бар), с целью удаления, по меньшей мере, части водорода. Полученную смесь, по меньшей мере, частично очищенную от водорода, затем непрерывно вводили во второй реактор полимеризации, одновременно с этиленом, 1-гексеном, изобутаном и водородом, и в этом реакторе осуществляли сополимеризацию этилена и 1-гексена с целью получения сополимера этилена/1-гексена (Б). Суспензию, содержащую полимерную композицию, непрерывно выгружали из второго реактора, и эту суспензию подвергали окончательного снижению давления с целью испарения изобутана и присутствующих реагентов (этилена, 1-гексена и водорода) и выделения композиции в виде сухого порошка, который затем дополнительно дегазировали с целью удаления остатка углеводородов. Другие условия полимеризации и свойства сополимеров приведены в таблице 1.

В смолы, описанные ниже в таблице, вводили следующие композиции добавок:

Пример 1:

Irganox 1010: 1 г/кг

Стеарат кальция: 1 г/кг

Irgafos 168: 1 г/кг

Стеарат цинка: 1 г/кг

Примеры 2 и 3:

Irganox 1010: 2 г/кг

Стеарат кальция: 2 г/кг

Irgafos 168: 1 г/кг

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2428433C2 |

| НОВЫЕ ПОЛИМЕРЫ | 2011 |

|

RU2625786C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ | 2013 |

|

RU2640594C2 |

| КОМПОЗИЦИЯ ПЛЕНКИ | 2013 |

|

RU2631651C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ КРЫШЕК И КОЛПАЧКОВ | 2015 |

|

RU2682184C2 |

| БИМОДАЛЬНЫЕ ПОЛИЭТИЛЕНОВЫЕ СМОЛЫ ВЫСОКОЙ ПЛОТНОСТИ И КОМПОЗИЦИИ С УЛУЧШЕННЫМИ СВОЙСТВАМИ, А ТАКЖЕ СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2012 |

|

RU2629120C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ЭТИЛЕНОВЫХ ПОЛИМЕРОВ | 1998 |

|

RU2207347C2 |

| ПОЛИЭТИЛЕНОВЫЕ СМОЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2353634C2 |

| ВОЛОКНА, ЛЕНТЫ И МОНОНИТИ НА ОСНОВЕ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 2009 |

|

RU2586221C2 |

| СОПОЛИМЕРЫ И ПЛЕНКИ НА ИХ ОСНОВЕ | 2009 |

|

RU2535201C2 |

Изобретение относится к полиэтиленовой композиции, предназначенной для изготовления труб. Композиция содержит от 40 до 55 мас. % фракции (А) сополимера этилена и от 0,3 до 1 мол. % С4-С10 альфа-олефина с индексом расплава MI2 (2,16 кг, 190°С) от 320 до 500 г/10 мин и плотностью от 963 до 973 кг/м3 и от 45 до 60 мас. % фракции (Б) сополимера этилена и от 0,3 до 1 мол. % С4-С10 альфа-олефина. Причем плотность композиции в неокрашенном состоянии составляет от 940 до 956 кг/м3, индекс расплава MI5 (5 кг, 190°С) от 0,1 до 1 г/10 мин и вязкость при высоком напряжении сдвига η210кПа от 2 до 6 кПа⋅с. Кроме того, композиция имеет однородное или обратное распределение сомономера в обеих фракциях (А) и (Б). Композиция по изобретению имеет хороший баланс прочности, гибкости и обрабатываемости. 2 н. и 8 з.п. ф-лы, 1 табл., 3 пр.

1. Полиэтиленовая композиция, предназначенная для изготовления труб, включающая

а) от 40 до 55 мас. % фракции сополимера (А), включающей этилен и от 0,3 до 1 мольн. % С4-С10 альфа-олефина, индекс расплава MI2 (2,16 кг, 190°С) которой составляет от 320 до 500 г/10 мин и плотность сополимера (А) составляет от 963 до 973 кг/м3; и

б) от 45 до 60 мас. % фракции сополимера (Б), включающей этилен и от 0,3 до 1 мольн. % С4-С10 альфа-олефина,

причем плотность композиции в неокрашенном состоянии составляет от 940 до 956 кг/м3, а ее индекс расплава MI5 (5 кг, 190°С) составляет от 0,1 до 1 г/10 мин и η210кПа которой составляет от 2 до 6 кПа⋅с, причем композиция имеет однородное или обратное распределение сомономера в обеих фракциях (А) и (Б),

где распределение сомономера в обеих фракциях (А) и (Б) такое, что либо содержание сомономера по всей ширине распределения молекулярных масс в конкретной полимерной фракции варьируется менее чем на 10 мас. %, либо фракция с более низкой молекулярной массой имеет пропорционально пониженное содержание сомономера.

2. Композиция по п. 1, в которой средневзвешенная молекулярная масса Mw фракции сополимера (А) составляет от 15 до 35 кДа.

3. Полиэтиленовая композиция, предназначенная для изготовления труб, включающая:

а) от 40 до 55 мас. % фракции сополимера (А), включающей этилен и С4-С10 альфа-олефин, средневзвешенная молекулярная масса Mw которой составляет от 15 до 35 кДа, индекс расплава MI2 (2,16 кг, 190°С) которой составляет от 320 до 500 г/10 мин и плотность сополимера (А) составляет от 963 до 973 кг/м3; и

б) от 45 до 60 мас. % фракции сополимера (Б), включающей этилен и С4-С10 альфа-олефин,

причем плотность композиции в неокрашенном состоянии составляет от 940 до 956 кг/м3, а ее индекс расплава MI5 (5 кг, 190°С) составляет от 0,1 до 1 г/10 мин и η210кПа которой составляет от 2 до 6 кПа⋅с, причем композиция имеет однородное или обратное распределение сомономера в обеих фракциях (А) и (Б),

где распределение сомономера в обеих фракциях (А) и (Б) такое, что либо содержание сомономера по всей ширине распределения молекулярных масс в конкретной полимерной фракции варьируется менее чем на 10 мас. %, либо фракция с более низкой молекулярной массой имеет пропорционально пониженное содержание сомономера.

4. Композиция по пп. 1, 2 и 3, включающая от 45 до 55 мас. % этиленовой сополимерной фракции (А) и от 45 до 55 мас. % этиленовой сополимерной фракции (Б).

5. Композиция по пп. 1, 2 и 3, плотность которой в неокрашенном состоянии составляет от 942 до 954 кг/м3.

6. Композиция по п. 3, в которой как сополимер (А), так и сополимер (Б), независимо включают от 0,3 до 1 мольн. % альфа-олефина.

7. Композиция по пп. 1, 2 и 3, в которой сомономер в сополимере (А) и сополимере (Б) независимо представляет собой 1-бутен, 1-гексен или 1-октен.

8. Композиция по п. 5, в которой сополимер (А) и сополимер (Б) содержат одинаковый сомономер.

9. Композиция по пп. 1, 2, 3 и 8, MI5 которой составляет от 0,2 до 0,7 г/10 мин.

10. Композиция по пп. 1, 2, 3 и 8, дополнительно включающая до 10 мас. %, предпочтительно до 5 мас. %, этиленового гомополимера (ПЭВП).

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| ЕР 1909013 A1, 09.04.2005 | |||

| RU 2008144127 А, 20.05.2010 | |||

| ЕР 1820820 A1, 22.08 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2017-10-03—Публикация

2011-07-22—Подача