Настоящее изобретение относится к способу получения композиции этиленовых полимеров, включающей гомополимер этилена и сополимер этилена, в котором используют несколько полимеризационных реакторов, соединенных последовательно. Оно также относится к композициям этиленовых полимеров, которые могут быть получены данным способом, а также к их использованию в производстве пленок и трубок.

В патентной заявке ЕР-А-0603935 (SOLVAY) описывается способ получения композиции этиленовых полимеров, включающей один этиленовый полимер с высоким индексом текучести (МI2 от 5 до 1000 г/10 мин) и один этиленовый полимер с низким индексом текучести (MI5 от 0,01 до 2 г/10 мин), в по меньшей мере двух реакторах, соединенных последовательно, причем весовое отношение этих полимеров составляет от 30:70 до 70:30. Эта патентная заявка, в частности, содержит сведения о композиции, полученной в суспензии в гексане, включающей один гомополимер этилена с MI2=168 г/10 мин и один сополимер этилена и бутена с МI5=0,21 г/10 мин.

В патентной заявке ЕР-А-0580930 описывается способ получения композиции этиленовых полимеров в двух реакторах замкнутого цикла в жидкой фазе, согласно которому в первый реактор вводят этилен и альфа-олефин, такой как гексен, с получением сополимера этилена и гексена, имеющего индекс текучести HLMI от 0,01 до 5 г/10 мин, затем среду из первого реактора переносят во второй реактор, туда же вводят этилен и получают этиленовый полимер с HLMI выше 5 г/10 мин. Поскольку среда, выходящая из первого реактора, содержит еще не полимеризованный гексен, то полимер, полученный во втором реакторе, также является сополимером этилена и гексена.

Композиции, полученные этими способами, в целом обладают необходимыми механическими и технологическими свойствами, что делает их подходящими для применения в производстве различных фасонных изделий.

Цель настоящего изобретения заключается в том, чтобы предложить способ получения композиций этиленовых полимеров, представляющих собой лучший компромисс между технологическими свойствами по сравнению с композициями, полученными согласно способам, известным из уровня техники.

Таким образом, изобретение относится к способу получения композиции этиленовых полимеров в по меньшей мере двух полимеризационных реакторах, соединенных последовательно, согласно которому:

- в первом реакторе полимеризуют этилен в суспензии в среде, включающей разбавитель, водород, катализатор на основе переходного металла и сокатализатор, чтобы получить от 30 до 70 вес.%, по отношению к общему весу композиции, гомополимера этилена (А) с индексом текучести МI2 от 5 до 1000 г/10 мин,

- извлекают из реактора, указанную среду, включающую также гомополимер (А) и подвергают ее дросселированию, чтобы высвободить по меньшей мере одну часть водорода, затем

- в следующий реактор вводят указанную среду по меньшей мере частично дегазованную и содержащую гомополимер (А), а также этилен и 1-гексен и, возможно по меньшей мере один другой α-олефин и проводят полимеризацию в суспензии, чтобы получить от 30 до 70 вес.%, по отношению к общему весу композиции, сополимера этилена и гексена (В) с индексом текучести MI5 от 0,01 до 2 г/10 мин.

В настоящем изобретении под гомополимером этилена (А) подразумевают этиленовый полимер, состоящий, главным образом, из мономерных единиц - производных этилена и по существу свободный от мономерных единиц - производных других олефинов.

Под сополимером этилена и гексена (В) подразумевают сополимер, содержащий мономерные единицы - производные этилена и мономерные единицы - производные 1-гексена и возможно по меньшей мере одного другого α-олефина. Этот другой α-олефин может быть выбран из олефиноненасыщенных мономеров, включающих от 3 до 8 атомов углерода (за исключением 1-гексена), таких как, например, пропилен, 1-бутен, 1-пентен, 3-метил-1-бутен, 3- и 4-метил-1-пентены и 1-октен. Предпочтение отдают таким α-олефинам, как пропилен, 1-бутен и 1-октен, в частности 1-бутен. Сополимер (В) согласно изобретению включает, в общем, не менее 90%, в частности, не менее 94% веса мономерных единиц - производных этилена. Предпочтительно он содержит не менее 96 вес. % мономерных единиц - производных этилена. Содержание мономерных единиц - производных 1-гексена, далее называемое содержанием гексена, в сополимере (В) составляет, в общем, не менее 0,4 вес.%, в частности не менее 0,6 вес.%, благоприятными являются показатели не менее 1 вес.%. Содержание гексена в сополимере (В) составляет обычно не более 10 вес.%, предпочтительно не более 6 вес.%. Особенно предпочтительно содержание гексена, которое не превышает 4 вес.%.

В настоящем изобретении содержание гексена в сополимере по ЯМР 13С согласно методике, описанной в J.C.RANDALL, JMS -REV. MACROMOL. CHEM. PHYS., С.29 (2&3), стр.201-317 (1989), т.е. содержание единиц - производных гексена - подсчитывали на основании измерения интегралов спектральных линий гексена (23,4; 34,9 и 38,1 ppm) по отношению к интегралу спектральной линии единиц - производных этилена (30 ppm). Особенно предпочтителен сополимер (В), состоящий, главным образом, из мономерных единиц - производных этилена и 1-гексена.

В настоящем изобретении под индексом текучести MI2 соответственно MI5, подразумевают индексы текучести, измеренные согласно норме ASTM D 1238 (1986) при температуре 190oС под нагрузкой 2,16 кг и соответственно 5 кг. С другой стороны, под индексом текучести HLMI подразумевают индекс текучести, измеренный согласно норме ASTM D 1238 (1986) при температуре 190oС под нагрузкой 21,6 кг.

Гомополимер (А) по изобретению имеет предпочтительно МI2 не менее 50, в частности по меньшей мере 90 г/10 мин. MI2 гомополимера (А) предпочтительно не превосходит 700 г/10 мин. HLMI гомополимера (А) преимущественно составляет по меньшей мере 100 г/10 мин.

Гомополимер (А) имеет преимущественно характеристическую вязкость ηA (измеренную в тетрагидронафталине при 160oС) не менее 0,50 дл/г, предпочтительно не менее 0,58 дл/г. Его характеристическая вязкость не превышает обычно 1,50 дл/г, предпочтительно не превышает 1,00 дл/г. Особое предпочтение отдают гомополимеру, ηA которого не превышает 0,86 дл/г.

Индекс текучести МI5 сополимера (В) по изобретению составляет предпочтительно не менее 0,015 г/10 мин. Он не превышает предпочтительно 0,1 г/10 мин. Сополимер (В) имеет преимущественно HLMI не менее 0,1 г/10 мин и не более 20 г/10 мин.

Сополимер (В) имеет обычно характеристическую вязкость ηВ (измеренную в тетрагидронафталине при 160oС) не менее 2,20 дл/г. Его характеристическая вязкость ηВ не превышает обычно 6,30 дл/г, предпочтительно не выше 5,90 дл/г. Особое предпочтение отдают сополимеру (В), характеристическая вязкость которого не превышает 4,00 дл/г. Под полимеризацией в суспензии подразумевают полимеризацию в разбавителе, который находится в жидком состоянии, в используемых условиях полимеризации (температура, давление), причем эти условия полимеризации или разбавитель такие, что по меньшей мере 50 вес.% (предпочтительно по меньшей мере 70%) получаемого полимера нерастворимы в указанном разбавителе.

Разбавитель, используемый в способе полимеризации по изобретению, является обычно углеводородным разбавителем, инертным по отношению к катализатору, к сокатализатору и к получаемому полимеру, например, линейным или разветвленным алканом или циклоалканом, включающим от 3 до 8 атомов углерода. Наилучшие результаты получают с таким разбавителем - изобутаном. Преимущество использования изобутана заключается, в частности, в легкости его рециркулирования. Так, использование изобутана позволяет рециркулировать разбавитель, собираемый по завершении процесса в первом реакторе, без необходимости проводить очистки для удаления остаточного гексена. Поскольку температуры кипения изобутана и гексена сильно различаются, их можно разделить путем дистилляции.

Количество этилена, вводимого в первый реактор и в следующий реактор полимеризации, регулируют таким образом, чтобы концентрация этилена в разбавителе составляла от 5 до 50 г этилена на 1 кг разбавителя.

Количество водорода, вводимого в первый реактор, регулируют обычно таким образом, чтобы получить в разбавителе молярное соотношение водорода и этилена от 0,05 до 1. В первом реакторе это молярное соотношение составляет предпочтительно не менее 0,1. Особо предпочтительно молярное соотношение водород/этилен не более 0,6.

Среду, извлекаемую из первого реактора и содержащую также гомополимер (А), подвергают дросселированию, чтобы удалить (дегазировать) по меньшей мере часть водорода. Дросселирование предпочтительно проводят при температуре, меньшей или равной температуре полимеризации в первом реакторе. Температура, при которой проводят дросселирование, обычно выше 20oС, предпочтительно по меньшей мере 40oС. Давление, при котором проводят дросселирование, ниже давления в первом реакторе, предпочтительно оно составляет менее 1,5 МПа и обычно не менее 0,1 МПа. Количество водорода, сохраняющегося в по меньшей мере частично дегазованной среде, составляет обычно менее 1 вес.% от количества водорода, изначально содержащегося в среде, извлеченной из первого реактора полимеризации, предпочтительно менее 0,5%.

Таким образом, частично дегазованная среда, вводимая в реактор полимеризации, содержит водород в малом количестве или даже не содержит его вообще. В следующий реактор также предпочтительно вводят водород. Количество водорода, вводимого в следующий реактор, регулируют обычно таким образом, чтобы получить в разбавителе молярное соотношение водорода и этилена от 0,001 до 0,1. В этом следующем реакторе, указанное молярное соотношение составляет преимущественно не менее 0,004 и не более 0,05.

В способе по изобретению соотношение концентрации водорода в разбавителе в первом реакторе и концентрации в следующем реакторе полимеризации составляет обычно не менее 20, предпочтительно не менее 30. Обычно предпочтительно соотношение концентраций не менее 40. Обычно это соотношение не превышает 300, предпочтительно не выше 200.

Количество 1-гексена, вводимого в следующий реактор полимеризации, такое, чтобы в этом реакторе молярное соотношение гексен/этилен в разбавителе составляло по меньшей мере 0,05, предпочтительно по меньшей мере 0,1, но не превышает 3, предпочтительно 2,8. В способе по изобретению в первый реактор не подают гексен. Очень важно, чтобы первый реактор был практически свободен от 1-гексена. Поэтому разбавитель, вводимый в первый реактор, который может быть рециклированным разбавителем, должен быть очень обеднен гексеном. Разбавитель, вводимый в первый реактор, содержит, предпочтительно, менее 1000 ppm гексена. Наиболее предпочтителен вариант, когда разбавитель, вводимый в первый реактор полимеризации, практически не содержит гексена.

Катализатор, используемый в способе по изобретению, содержит по меньшей мере один переходный металл. Под переходным металлом понимают металл 4, 5 или 6 группы Периодической таблицы элементов (CRC Handbook of Chemistry and Physics, 75-е издание, 1994-95). Переходный металл является предпочтительно титаном и/или цирконием. Особое предпочтение отдают титану. В способе по изобретению предпочтительно использовать катализатор, содержащий дополнительно к переходному металлу также и магний. Хорошие результаты были получены с катализаторами, включающими:

- от 10 до 30%, предпочтительно от 15 до 20 вес.% переходного металла;

- от 0,5 до 20%, предпочтительно от 1 до 10 вес.% магния;

- от 20 до 60%, предпочтительно от 30 до 50 вес. % галогена, такого как хлор;

- от 0,1 до 10%, предпочтительно от 0,5 до 5 вес.% алюминия,

при этом остальное обычно состоит из элементов, происходящих их продуктов, используемых для их получения, таких как углерод, водород и кислород. Эти катализаторы преимущественно получают соосаждением по меньшей мере одного соединения переходного металла и одного соединения магния с помощью галогенированного алюминийорганического соединения. Такие катализаторы известны, они, в частности, описаны в патентах US 3001863, US 4292200 и US 4617360 (SOLVAY). В способе по изобретению катализатор вносят предпочтительно только в первый реактор полимеризации, т.е. не проводят внесения свежего катализатора в следующий реактор полимеризации. Количество катализатора, вносимого в первый реактор, регулируют таким образом, чтобы получить не менее 0,5 мг переходного металла на литр разбавителя. Количество катализатора обычно не превышает 100 мг переходного металла на литр разбавителя.

Сокатализатор, используемый в способе по изобретению, является предпочтительно алюминийорганическим соединением. Предпочтительны негалогенированные алюминийорганические соединения формулы АlR3, где R представляет собой алкильную группу, включающую от 1 до 8 атомов углерода. Особенно предпочтительны триэтилалюминий и триизобутилалюминий. Сокатализатор вводят в первый реактор полимеризации. Также можно вводить свежий сокатализатор в следующий реактор. Количество сокатализатора, вводимого в первый реактор, составляет обычно не менее 0,1•10-3 моль на литр разбавителя. Обычно оно не превышает 5•10-3 моль на литр разбавителя. Количество свежего сокатализатора, вводимого при необходимости в следующий реактор, обычно не превышает 5•10-3 моль на литр разбавителя.

Температура полимеризации составляет, как правило, от 20 до 130oС, предпочтительно не ниже 60oС и не выше 115oС. Общее давление, при котором осуществляют способ по изобретению, составляет от 0,1 до 10 МПа. В первом реакторе полимеризации общее давление составляет предпочтительно не менее 2,5 МПа и предпочтительно не более 5 МПа. В следующем реакторе полимеризации общее давление составляет предпочтительно не менее 1,3 МПа, но не более 4,3 МПа.

Продолжительность полимеризации в первом реакторе и в следующем реакторе составляет обычно не менее 20 мин, предпочтительно не менее 30 мин. Длительность полимеризации обычно не превышает 5 часов, предпочтительно, не выше 3 часов.

Для осуществления способа по изобретению можно использовать оборудование, включающее более двух реакторов полимеризации, соединенных последовательно. Предпочтительно ограничиваются двумя реакторами полимеризации, соединенными последовательно, разделенными устройством для дросселирования давления.

В способе по изобретению на выходе из следующего реактора полимеризации собирают суспензию, содержащую композицию, которая включает от 30 до 70 вес. % гомополимера (А) и от 30 до 70 вес.% сополимера (В). Композиция этиленовых полимеров может быть выделена из суспензии любым известным способом. Обычно суспензию подвергают дросселированию (снижению давления) (конечное дросселирование), чтобы удалить из композиции разбавитель, этилен, гексен и, возможно, водород. По одному из вариантов способа согласно изобретению и, в частности, если разбавителем является изобутан, газы, выделяющиеся при первом дросселировании (промежуточное дросселирование между двумя реакторами полимеризации) и при конечном дросселировании, смешивают, сжимают и вводят в дистилляционное устройство. Такое дистилляционное устройство состоит предпочтительно из одной или двух дистилляционных колонн, установленных последовательно. Из головной части колонны удаляют этилен и водород, в нижней части - смесь изобутана и гексена и из средней тарелки - изобутан, свободный от гексена. Смесь изобутан-гексен затем рециклируют в следующий реактор полимеризации, а изобутан, свободный от гексена - в первый реактор.

Способ по изобретению позволяет получить, при высоком выходе и низком содержании олигомеров, композицию этиленовых полимеров, обладающую хорошим компромиссом между механическими свойствами и технологическими свойствами.

Изобретение относится, таким образом, также к композиции этиленовых полимеров, содержащей от 30 до 70 вес.% по отношению к общему весу композиции гомополимера этилена (А) с индексом текучести МI2 от 5 до 1000 г/10 мин и от 30 до 70 вес.% по отношению к общему весу композиции сополимера этилена и гексена (В) с индексом текучести MI5 от 0,01 до 2 г/10 мин, которая может быть получена согласно способу по изобретению.

Существенной характеристикой композиции по изобретению является то, что она состоит из высокогомогенной смеси гомополимера (А) и сополимера (В), причем сополимер (В) получают в присутствии гомополимера (А). Композиция состоит из частиц, включающих одновременно гомополимер (А) и сополимер (В).

Количество гомополимера (А) в композиции этиленовых полимеров по изобретению составляет предпочтительно по меньшей мере 40%, в частности не менее 42 вес.% по отношению к общему весу композиции. Количество гомополимера (А) не должно желательно превышать 60 вес.%. Хорошие результаты были получены с количеством гомополимера (А) не более 58 вес.% по отношению к общему весу композиции.

Количество сополимера (В) составляет предпочтительно по меньшей мере 40%, в частности не менее 42 вес.% по отношению к общему весу композиции. Количество сополимера (В) не превышает желательно 60 вес.%. Хорошие результаты получены с количеством сополимера (В) не более 58 вес.% по отношению к общему весу композиции.

Композиция по изобретению включает в себя, в целом, не менее 95%, предпочтительно не менее 99 вес.%, смеси гомополимера (А) и сополимера (В).

Особенно предпочтительна композиция, состоящая исключительно из гомополимера (А) и сополимера (В).

Композиция по изобретению имеет индекс текучести MI5 не менее 0,07 г/10 мин, предпочтительно не менее 0,1 г/10 мин. MI5 композиции не превышают обычно 10 г/10 мин предпочтительно 7 г/10 мин. Особенно предпочтительны композиции с MI5 не более 1 г/10 мин. HLMI композиции по изобретению составляет предпочтительно по меньшей мере 2 г/10 мин, но не превышает 100 г/10 мин.

Важной характеристикой композиции по изобретению является то, что она обладает широким или бимодальным распределением молекулярной массы. Эта характеристика иллюстрируется соотношением индексов текучести, измеренных по различным нагрузкам и, в частности, соотношением HLMI/MI5. Композиции обычно имеют соотношение HLMI/MI5 более 10, предпочтительно, более 15. Соотношение HLMI/MI5 обычно не превышает 150. Предпочтительно, соотношение HLMI/MI5 не превышает 50. В композициях по изобретению соотношение характеристической вязкости сополимера (В) (ηВ) к характеристической вязкости гомополимера (А) (ηA) составляет, как правило, не менее 1,5, предпочтительно не менее 2. Соотношение ηB/ηA обычно составляет не более 12, предпочтительно не более 10, лучше всего не более 7.

Кроме этого, композиция по изобретению обычно имеет динамическую вязкость μ2, измеренную при 190oС и градиенте скорости 100 с-1, от 10 до 30000 dPa•s. В рамках настоящего изобретения динамическую вязкость μ2 определяют экструзией полимера при 190oС через фильеру длиной 15 мм и диаметром 1 мм с постоянной скоростью, соответствующей градиенту скорости 100 с-1 и замеряя силу, передаваемую поршнем при передвижении. Затем рассчитывают динамическую вязкость μ2 по отношению μ2=233•Fp, где Fp представляет собой среднюю силу, развиваемую поршнем в течение 30 секунд и выраженную в daN. Цилиндр и поршень реометра, используемые при этом измерении, отвечают тем же критериям, как и при измерении индекса текучести по норме ASTM D 1238 (1986).

Композиции по изобретению имеют стандартную объемную массу MVS, измеряемую согласно норме ASTM D 792 (на образце, полученном согласно норме ASTM D 1928, процедура С), по меньшей мере 930 кг/м3, предпочтительно более 935 кг/м3. Хорошие результаты показаны с композициями, MVS которых составляет по меньшей мере 940 кг/м3. Чаще всего MVS не превышает 965 кг/м3, предпочтительно не выше 960 кг/м3. Особенно предпочтительны композиции с MVS ниже 955 кг/м3. MVS гомополимера (А), входящего в состав композиций по изобретению, составляет, как правило, не менее 960 кг/м3, предпочтительно не менее 965 кг/м3. Особенно предпочтителен гомополимер (А) с MVS не менее 970 кг/м3. MVS сополимера (В) составляет от 910 до 940 кг/м3, предпочтительно не менее 915 кг/м3 и не более 938 кг/м3, лучше - не более 935 кг/м3.

Композиции по изобретению могут использоваться в классических способах изготовления фасонных изделий, в частности в способах экструзии и экструзии с раздувом.

Композиции по изобретению хорошо подходят для производства пленок. Таким образом, изобретение относится также к использованию композиции по изобретению в производстве пленок, в частности, экструзией с раздувом, а также к пленкам, полученным из композиции по изобретению. Композиции по изобретению позволяют получать пленки, обладающие одновременно привлекательным внешним видом поверхности (отсутствие дефектов, называемых "Shark Skin") и хорошей устойчивостью к разрыву и к пробою.

Композиции по изобретению особенно хорошо подходят для экструдирования шлангов, в частности шлангов для транспорта текущих сред под давлением, например воды и газа. Таким образом, изобретение также относится к использованию композиции по изобретению для производства шлангов. Изготовление шлангов путем экструзии композиции по изобретению лучше осуществлять на экструзионном конвейере, включающем экструдер, калибровочную машину и протяжный механизм. Экструзию осуществляют в экструдере одновинтового типа при температуре от 150 до 230oС. Калибровку шлангов можно осуществить созданием пониженного давления снаружи шланга и/или созданием сверх давления внутри шланга.

Шланги, изготовленные из композиции согласно изобретению отличаются следующими характеристиками:

- высокой устойчивостью к медленному распространению трещин (ESCR), выражающейся временем разрыва более 2000 часов, определяемым при 80oС на трубе с надрезами, имеющей диаметр 110 мм и толщину 10 мм, под усилием 4,6 МПа согласно методике, описанной в норме ISO F/DIS 13479 (1996),

- высокой устойчивостью к быстрому распространению трещин (RCP), выражающейся в остановке распространения трещины при внутреннем давлении по меньшей мере 12 бар, определяемой при 0oС на трубе, имеющей диаметр 110 мм и толщину 10 мм, согласно методике S4, описанной в норме ISO F/DIS 13477 (1996), и

- высокой устойчивостью к текучести (τ), выражающейся временем разрыва более 200 часов (определяемым при 20oС на трубе диаметром 50 мм и толщиной 3 мм при усилии 12,4 Мпа согласно норме ISO 1167).

Шланги, изготовленные из композиций по изобретению, отличаются, в частности, лучшим компромиссом между устойчивостью к распространению трещин (быстрое распространение и медленное распространение трещин) и устойчивостью к текучести по сравнению с композициями, известными из уровня техники.

Таким образом, изобретение также относится к шлангам, в частности шлангам для транспортировки жидкостей и газов под давлением, полученным экструзией композиции по изобретению.

Разумеется, при использовании композиции по изобретению для производства фасонных изделий отливкой, они могут быть смешаны с обычными добавками, используемыми для полиолефинов, такими как стабилизаторы (антиоксиданты и/или анти-УФ-фильтры), антистатиками и технологическими агентами (processing aid), а также с пигментами. Таким образом, изобретение относится также к смеси, включающей композицию по изобретению и по меньшей мере одну из описанных выше добавок. Особенно предпочтительными являются смеси, включающие по меньшей мере 95%, предпочтительно по меньшей мере 97 вес.%, композиции по изобретению и по меньшей мере одну из описанных выше добавок.

Следующие примеры иллюстрируют изобретение.

Значение символов, используемых в этих примерах, и единицы, в которых выражаются указанные величины, а также методы измерения этих величин приведены ниже.

Q - содержание в сополимере (В) сополимера, выраженное в вес.%. В случае гексена содержание определяли, как описано выше; в случае бутена содержание бутена также измеряли по ЯМР согласно методике, описанной выше, но использовали спектральные линии бутена (11,18 и 39,6 ppm).

QT - содержание сомономера в композиции, выраженное в вес.%. Это содержание определяют, как описано выше для содержания сомономера в сополимере (В).

Elmendorf - устойчивость к разрыву, определяемая согласно норме ASTM D 1922-67; L обозначает показатель, измеренный в продольном направлении пленки, Т обозначает показатель, измеренный в поперечном направлении пленки.

DDT - устойчивость к пробою, определяемая согласно норме ISO 7765-1 (Dart Drop Test). Величины выражены в г на толщину пленки в мкм. Прочие символы уточнены в описании.

Величины, отмеченные *, были подсчитаны на основе величин, определенных для полимера, полученного в реакторе 1, и для композиции, выходящей из реактора 2.

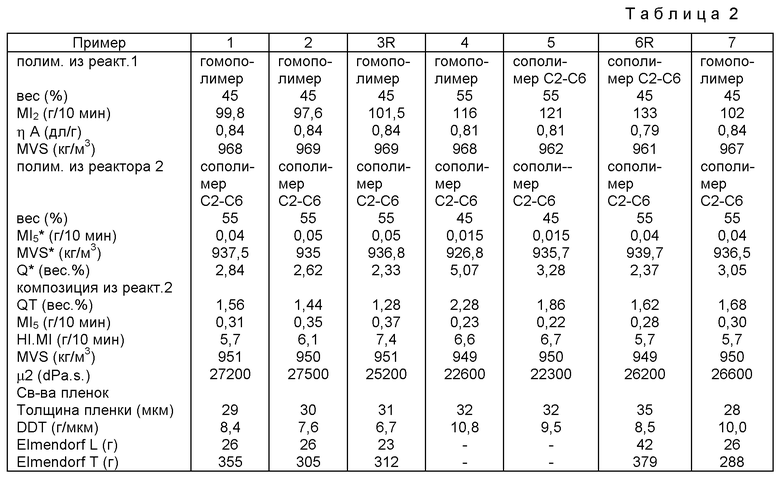

Примеры 1, 2, 4 и 7.

а) Получение катализатора.

Проводят в течение 4 часов при 150oС реакцию между диэтилатом магния и тетрабутилатом титана, взятыми в таких количествах, чтобы молярное отношение титана к магнию было равно 2. Затем полученный таким образом продукт хлорируют и осаждают путем его контактирования с раствором дихлорида этилалюминия в течение 90 мин при 45oС. Полученный таким образом и выделенный из суспензии катализатор содержал, вес.%: Ti 17; Cl 41; Al 2; Мg 5.

b) Получение композиции.

Получают композицию этиленовых полимеров в виде суспензии в изобутане в двух реакторах замкнутого цикла, соединенных последовательно и разделенных устройством для непрерывного дросселирования давления.

В первый замкнутый реактор непрерывно вводят изобутан, этилен, водород, триэтилалюминий и катализатор, описанный в пункте а), и в этой среде осуществляют полимеризацию этилена, чтобы получить гомополимер (А).

Из этого реактора непрерывно извлекают указанную среду, содержащую гомополимер (А), и подвергают ее дросселированию (60oС, 0,7 МПа) таким образом, чтобы удалить по меньшей мере часть водорода. Полученную среду, по меньшей мере частично дегазованную от водорода, затем непрерывно вводят во второй реактор полимеризации одновременно с этиленом, гексеном, изобутаном и водородом и осуществляют полимеризацию этилена и гексена, чтобы получить сополимер (В). Из второго реактора непрерывно извлекают суспензию, содержащую композицию этиленовых полимеров, и подвергают эту суспензию конечному дросселированию таким образом, чтобы выпарить изобутан и имеющиеся реактивы (этилен, гексен и водород), и получают композицию в виде порошка, который высушивают, чтобы завершить удаление изобутана. Прочие условия полимеризации приведены в таблице 1.

Свойства готовых композиций представлены в таблице 2.

с) Использование композиции для получения пленок.

Композиции из различных примеров были использованы для получения пленок экструзией с раздувом через фильеру диаметром 100 мм со степенью раздува (отношение диаметра пузыря к диаметру экструзионной фильеры) 4 и высотой горлышка, равной 6 диаметрам экструзионной фильеры. Механические свойства полученных пленок представлены в таблице 2.

Сравнительный пример 3R.

Получают композицию этиленовых полимеров на оборудовании и с катализатором и сокатализатором, описанными в примере 1, но используют гексан в качестве разбавителя и бутен в качестве сомономера во втором реакторе. Прочие условия даны в таблице 1.

Свойства полученной композиции приведены в таблице 2.

Пленки из этой композиции, не соответствующей изобретению, были получены в таких же условиях, как и в примерах 1, 2, 4 и 7. Механические свойства полученных пленок также представлены в таблице 2.

Сравнительные примеры 5R и 6R.

Получают композицию этиленовых полимеров на оборудовании и с катализатором и сокатализатором, описанными в примере 1, но используют гексен в качестве сомономера в обоих реакторах полимеризации. Прочие условия даны в таблице 1.

Свойства полученных композиций представлены в таблице 2.

Пленки, полученные из композиций, не соответствующих изобретению, были получены в таких же условиях, как и в примерах 1, 2, 4 и 7. Механические свойства полученных пленок также представлены в таблице 2.

Из таблицы 2 видно, что композиции содержащие гомополимер и сополимер этилен/гексен и полученные по способу согласно изобретению, обладают лучшими механическими свойствами (устойчивость к разрывам и к пробою) по сравнению с композицией, содержащей бутен вместо гексена (примеры 1 и 2 по сравнению с примером 3R), и по сравнению с композициями, содержащими два гексеновых сополимера (пример 4 по сравнению с примером 5R и пример 7 по сравнению с примером 6R).

Примеры 8 и 9R.

Эти примеры были реализованы на оборудовании и с катализатором и сокатализатором, описанным в примере 1. Условия полимеризации в обоих реакторах представлены в таблице 3.

Свойства конечных композиций представлены в таблице 4.

997 частей полученной композиции смешали с 2 частями антиоксиданта и 1 частью агента анти-УФ и подвергли смесь грануляции экструзией в экструдере при температуре 230oС.

Затем экструзией этих гранул в экструдере одновинтового типа при 200oС были изготовлены шланги. Свойства этих шлангов представлены в таблице 4. По ней видно, что композиция, включающая сополимер этилен-гексен (пример 8), представляет собой лучший компромисс между устойчивостью к распространению трещин (устойчивость к медленному распространению трещин и устойчивость к быстрому распространению трещин) и устойчивостью к текучести по сравнению с композицией, включающей сополимер этилен-бутен (пример 9R).

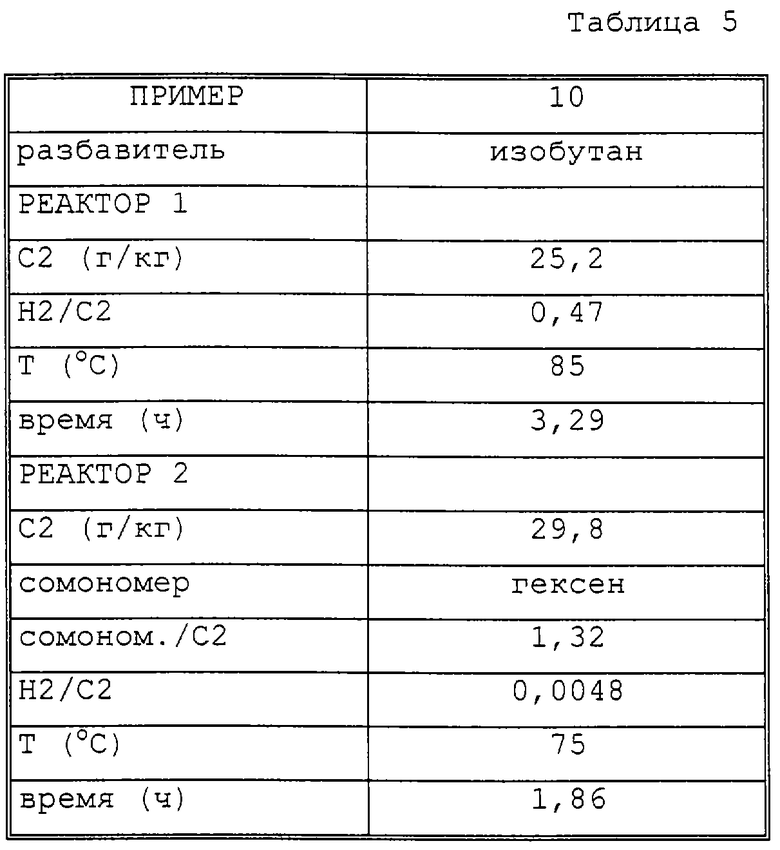

Пример 10.

Этот пример был осуществлен на установке, описанной в примере 1, с использованием катализатора, содержащего, вес.%: Ti 5; Zr 18; Cl 45; Al 5; Мg 6, и триизобутилалюминия в качестве сокатализатора. Условия полимеризации в двух реакторах приведены в таблице 5.

Свойства конечных композиций представлены в таблице 6. 997 частей полученной композиции смешали с 2 частями антиоксиданта и 1 частью агента анти-УФ и смесь подвергли грануляции экструзией в экструдере при температуре 230oС.

Затем экструзией этих гранул в экструдере одновинтового типа при 200oС были изготовлены шланги. Свойства этих шлангов представлены в таблице 6.

Изобретение относится к получению композиции этиленовых полимеров. Способ осуществляют в двух реакторах полимеризации, соединенных последовательно. В первом реакторе полимеризуют этилен в суспензии в среде, включающей разбавитель, водород, катализатор на основе переходного металла и сокатализатор с получением 30-70 мас.% гомополимера этилена (А) с индексом текучести МI2 от 5 до 1000 г/10 мин от общей массы композиции. Реакционную среду, содержащую гомополимер (А), извлекают из указанного реактора и подвергают дросселированию для удаления по меньшей мере части водорода. Получают дегазированную реакционную среду, этилен и альфа-олефиновый сомономер, которые вводят во второй реактор для проведения сополимеризации в суспензии. Получают сополимер этилена (В) в количестве 30-70 мас.% с индексом текучести МI5 от 0,01 до 2 г/10 мин от общей массы композиции. В качестве сомономера используют 1-гексен. Мольное соотношение гексен : этилен в разбавителе второго реактора поддерживают равным 0,05-3. Мольное соотношение водорода и этилена в первом реакторе составляет 0,05 - 1, а во втором реакторе 0,001 - 0,1. Получают композицию с показателем индекса текучести HLMI предпочтительно по меньшей мере 2 г/10 мин. Также заявлены композиция этиленовых полимеров и шланги. 3 с. и 7 з.п.ф-лы, 6 табл.

| Способ глубокой вытяжки полых деталей | 1975 |

|

SU580930A1 |

| Способ импульсной индуктивной аэроэлектроразведки в движении | 1976 |

|

SU603935A1 |

| Коронка для бурения скважин в выбросоопасных пластах | 1972 |

|

SU492656A1 |

| Сборная конструкция тротуаров железобетонных мостов | 1954 |

|

SU100843A1 |

| RU 2075484 С1, 20.03.1997. | |||

Авторы

Даты

2003-06-27—Публикация

1998-08-19—Подача