Настоящее изобретение относится к полимерам и, конкретно, сополимерам этилена и альфа-олефинов, конкретно, к линейным полиэтиленам низкой плотности (ЛПНП) и изделиям из них, конкретно, волокнам, лентам, мононитям и подобным изделиям.

В последние годы в производстве полиолефинов были достигнуты большие успехи благодаря внедрению металлоценовых катализаторов. Преимущество металлоценовых катализаторов заключается в том, что их активность, в общем, выше, чем у традиционных катализаторов Циглера, и их обычно описывают как катализаторы с одним типом активных центров. В силу наличия одного типа активных центров у металлоценовых катализаторов полученные с их применением сополимеры полиолефинов часто имеют практически однородную молекулярную структуру. Например, указанные продукты обладают относительно узким распределением молекулярных масс (РММ) и узким распределением степени разветвления коротких цепей (СРКЦ), по сравнению с материалами, полученными с применением традиционных катализаторов Циглера.

Определенные свойства полимеров, полученных с помощью металлоцена, улучшаются благодаря узкому РММ, и из этих материалов можно изготавливать полезные изделия, сходные с материалами, полученными с помощью катализаторов Циглера. Однако в некоторых применениях однородная природа СРКЦ материалов, приготовленных с помощью металлоцена, может не позволить получить определенные структуры без дополнительной обработки.

Мононити могут обладать различным геометрическим строением, например, они могут быть круглыми, плоскими, иметь форму алмаза и т.д., это строение может определять конечные свойства продукта, такие как мягкость, стойкость к истиранию и тому подобные. Например, при применении продукта в качестве искусственной травы изготовители оптимизируют указанную форму с целью обеспечения требуемого баланса свойств. Как правило, мононити можно получать с помощью процесса прядения из расплава, при этом диаметр мононитей составляет от 0,1 до 2,5 мм, в зависимости от предполагаемого конечного способа применения. В качестве сырьевого материала для изготовления мононитей часто применяют полиэтилены.

Растянутые ленты готовят из первичной ленты, полученной по процессам экструзии с раздувом или литья из раствора. Пленку можно нарезать с получением лент и затем упорядочить ее структуру обычно путем растягивания ленты при прохождении через сушильный шкаф или на горячей пластине при температуре ниже температуры плавления.

Для замены натуральной травы на игровых покрытиях, конкретно, на спортивных полях применяют синтетический или искусственный дерн или траву. Полимерные составы, подходящие для данного способа применения, должны обладать необходимой жесткостью, упругостью, стойкостью к ультрафиолетовому излучению и стойкостью к истиранию, а также мягкостью с целью предотвращения травм.

В патенте ЕР 1469104 описаны полученные с помощью металлоцена полиэтилены, предназначенные для применения в качестве волокон, например, мононитей или лент. Полиэтилены получали либо из бис-инденил-, либо из бис-(циклопентадиенил)-металлоценовых комплексов, активированных алюмоксанами. Плотность полиэтиленов обычно составляет от 0,925 до 0,950 г/см3, а их индекс текучести расплава составляет от 0,1 до 5,0 г/10 мин.

В патенте WO 94/12699 описаны волокна из сополимеров полиэтилена, полученные с применением катализаторов с одним типом активных центров, конкретно, металлоценовых комплексов на основе бис-(циклопентадиенила); плотность указанных полимеров составляет от 0,86 до 0,91 г/см3, индекс текучести расплава составляет от 4 до 1000 г/10 мин, а соотношение Mw/Mn составляет от 2 до 3,5.

В патенте WO 07/107307 описан синтетический дерн для травяных полей, включающий отдельные пучки нитей, состоящих преимущественно из смеси полиэтилена высокой плотности (ПЭВП) и линейного полиэтилена низкой плотности (ЛПНП).

В патенте JP 2007016367 описаны нити для искусственной травы, включающие в основном от 70 до 95% масс. полиэтилена высокой плотности и от 5 до 30% масс. сополимера этилена и альфа-олефина, плотность которого составляет от 0,900 до 0,925 г/см3, полученного с применением металлоценового катализатора.

В патенте WO 06/053709 описаны ленты, волокна или нити на основе полимодальных полиэтиленов, включающих от 30 до 70% масс. этиленовой полимерной фракции (А), имеющей индекс текучести расплава, составляющий, по меньшей мере, 1 г/10 мин, и плотность, составляющую, по меньшей мере, 950 кг/м3; и этиленовую полимерную фракцию (Б), включающую этилен и альфа-олефин, содержащий от 4 до 10 атомов углерода, индекс текучести расплава которой составляет от 0,001 до 1 г/10 мин, и плотность которой составляет не более 950 кг/м3.

В патенте US 4880691 описаны волокна, состоящие из одной или нескольких нитей, изготовленные из линейных сополимеров низкой плотности (ЛСНП) этилена и альфа-олефинов, содержащих от 3 до 12 атомов углерода, полученных с применением катализаторов Циглера. Плотность указанных сополимеров обычно составляет от 0,86 до 0,95 г/см3, а их индекс текучести расплава составляет от 0,01 до 400 г/10 мин.

В патенте WO 94/25647 описаны эластичные волокна, ткани и аналогичные материалы на основе гомогенно разветвленных, по существу, линейных этиленовых полимеров с распределением молекулярных масс, составляющим менее 3,5, и плотностью, составляющей менее 0,90 г/см3. Этиленовые полимеры можно получать по технологии с применением металлоценовых катализаторов с затрудненной геометрией, предпочтительно, путем полимеризации в растворе. Наиболее подходящие полимеры включают сополимеры этилена и октена.

В патентах WO 08/113566 и WO 08/113567 описаны волокна, ленты или нити, включающие полиэтиленовые композиции, которые можно получить с применением катализаторов с одним типом активных центров, причем полиэтиленовые композиции имеют плотность, составляющую менее 980 кг/м3 и, предпочтительно, менее 975 кг/м3. Указанные полиэтиленовые композиции являются мономодальными и, предпочтительно, имеют индекс текучести расплава (2,16 кг), составляющий от 0,7 до 4,0 г/10 мин, и отношение Mw/Mn, составляющее от 2 до 4, и они, подходящим образом, получены с применением металлоценовых каталитических систем на основе бис-(циклопентадиенила). Конечные волокна обладают хорошими пределом прочности на разрыв и удлинением при разрыве по сравнению с волокнами, имеющимися в продаже.

В ранее опубликованной авторами настоящего описания заявке WO 06/085051 и совместно поданной заявке PCT EP 2007/063670 описаны сополимеры этилена и альфа-олефинов, полученные с использованием металлоценовых каталитических систем, имеющие плотность, составляющую от 0,900 до 0,940 г/см3, индекс текучести расплава MI2 (2,16 кг, 190°C), составляющий от 0,01 до 50 г/10 мин, и распределение молекулярных масс (Mw/Mn), составляющее от 3,5 до 4,5. Эти сополимеры также обладают модулем эластичности расплава G′ (G″=500 Па), составляющим от 40 до 150 Па, и энергией активации потока (Ea), составляющей от 28 до 45 КДж/моль, однако они содержат низкое или среднее количество разветвлений с длинной боковой цепью (РДБЦ).

Вышеуказанные металлоцены, полученные на основе сополимеров, особенно хорошо подходят для производства пленок и листов, получаемых с применением традиционных способов, хорошо известных в данной области техники. Примеры таких способов включают получение пленок экструзией с раздувом, литье пленок и упорядочивание структуры частично кристаллизованного продукта. Такие ленты проявляют хорошие технологические характеристики, улучшенные оптические и механические свойства и хорошие теплоизоляционные свойства.

С целью применения, например, в виде лент, волокон, мононитей, искусственной травы и тому подобного, подходящие полимеры должны обладать молекулярными структурами, имеющими, например, относительно широкие распределения молекулярных масс, и содержать разветвления с длинной боковой цепью (РДБЦ), чтобы обеспечить хорошее механическое упрочнение и требуемый баланс прочности расплава и растяжимости.

Авторами настоящего изобретения было обнаружено, что определенные полиэтилены, конкретно, полиэтилены, полученные с применением металлоценов, в твердом состоянии имеют отличные свойства при воздействии сильной деформации или механического усилия при высоких температурах. Не желая быть ограниченными теорией, авторы считают, что отличные механические свойства связаны с наличием определенной полукристаллической структуры у указанных конкретных полиэтиленов, полученных на основе металлоценов. Полученные таким образом полиэтилены особенно хорошо подходят для способов применения, требующих высокой термической или механической стойкости, например, для получения таких изделий, как ленты, волокна, мононити и тому подобных. Конечные способы применения таких лент, волокон, мононитей и тому подобного включают изготовление искусственной травы и синтетических поверхностей для спортивных площадок, тканых и нетканых материалов, покрытий для пола, мешков, гибких контейнеров средней грузоподъемности (ГКСГ), украшений, бытовых изделий, ковров, ковриков, обивки, сельскохозяйственных тканей, геологических тканей, обшивок конструкций, фильтровальных устройств, веревок, витых веревок, шнуров, сетей, оберток, сумок, медицинских и гигиенических изделий, подгузников, прочной бумаги, тряпок, креплений, композитов на основе полимерно-древесных волокон, полимеробетонных укрепляющих конструкций, термических связующих волокон в нетканых композитах, стекловолоконных композитов для получения концентратов (с окрашивающими, функциональными свойствами) для применения в текстильной промышленности и тому подобного.

Получаемые волокна, ленты и тому подобное проявляют улучшенные свойства при растяжении, что выражается в равновесии прочности на разрыв и удлинения при разрыве. Конкретно, как было найдено, индекс текучести расплава полимеров можно увеличить с получением преимущества в отношении способности продукта к обработке при поддержании равновесия между прочностью на разрыв и удлинением при разрыве.

Таким образом, в соответствии с первым аспектом настоящего изобретения, обеспечивается лента, волокно, нить или тому подобное, включающее полиэтиленовую композицию, включающую сополимер этилена и альфа-олефина, причем указанный сополимер обладает:

а) плотностью, составляющей от 0,900 до 0,970 г/см3, и

б) индексом текучести расплава MI2 (2,16 кг, 190°С), составляющим от 0,7 до 50 г/10 мин,

отличительной особенностью вышеуказанной композиции является то, что указанное волокно, лента, нить или тому подобное обладает такими прочностью на разрыв, удлинением при разрыве (%) и индексом текучести расплава, что

[δlog (удлинение)/δ (прочность на разрыв)]≥М*(индекс текучести расплава)+С,

где М=-0,45, а С=-0,55.

Предпочтительно, полиэтиленовая композиция в соответствии с настоящим изобретением имеет мономодальное распределение молекулярных масс.

Таким образом, в соответствии с другим аспектом настоящего изобретения, обеспечивается лента, волокно, нить или тому подобное, содержащее полиэтиленовую композицию, включающую сополимер этилена и α-олефина, обладающую мономодальным распределением молекулярных масс, причем указанный сополимер имеет

а) плотность, составляющую от 0,900 до 0,970 г/см3, и

б) индекс текучести расплава MI2 (2,16 кг, 190°С), составляющий от 0,7 до 50 г/10 мин,

отличительной особенностью этого сополимера является то, что указанное волокно, лента, нить или тому подобное обладает такими прочностью на разрыв, удлинением при разрыве (%) и индексом текучести расплава, что

[δlog (удлинение)/δ (прочность на разрыв)]≥М*(индекс текучести расплава)+С,

где М=-0,48, а С=-0,68.

Предпочтительно, указанное волокно, лента, нить или тому подобное обладает такими прочностью на разрыв, удлинением при разрыве (%) и индексом текучести расплава, что

М=-0,43, а С=-0,9.

Предпочтительно, полиэтиленовую композицию по настоящему изобретению получают путем полимеризации в присутствии каталитической системы с одним типом активных центров.

Таким образом, в соответствии с другим аспектом настоящего изобретения, обеспечивается лента, волокно, нить или тому подобное, содержащее полиэтиленовую композицию, включающую сополимер этилена и альфа-олефин, полученную полимеризацией в присутствии каталитической системы с одним типом активных центров, причем указанный сополимер имеет:

а) плотность, составляющую от 0,900 до 0,970 г/см3, и

б) индекс текучести расплава MI2 (2,16 кг, 190°С), составляющий от 0,01 до 50 г/10 мин,

отличительной особенностью которой является то, что указанное волокно, лента, нить или тому подобное обладает такими прочностью на разрыв, удлинением при разрыве (%) и индексом текучести расплава, что

[δlog (удлинение)/δ (прочность на разрыв)]≥М*(индекс текучести расплава)+С,

где М=-0,43, а С=-1,2.

Предпочтительно, указанное волокно, лента, нить или тому подобное в соответствии с данным аспектом настоящего изобретения обладает такими прочностью на разрыв, удлинением при разрыве (%) и индексом текучести расплава, что

М=-0,43, а С=-0,9.

Наиболее предпочтительно, волокно, лента, нить или тому подобное обладает такими прочностью на разрыв, удлинением при разрыве (%) и индексом текучести расплава, что

М=-0,43, а С=-0,78.

Волокно, лента, нить или тому подобное в соответствии с данным аспектом настоящего изобретения обладает такими прочностью на разрыв и удлинением при разрыве (%), что

1) удлинение (%) ≥ 21,4*(прочность на разрыв)-1,05

2) прочность на разрыв ≥ 0,16 Н/Текс.

Предпочтительно, волокно, лента, нить или тому подобное в соответствии с данным аспектом настоящего изобретения обладает такими прочностью на разрыв и удлинением при разрыве (%), что

1) удлинение (%) ≥ 11,5*(прочность на разрыв)-1,4

2) прочность на разрыв ≥ 0,16 Н/Текс.

Индекс расплава полиэтиленовых композиций в соответствии со всеми аспектами настоящего изобретения, предпочтительно, составляет от 0,7 до 25 г/10 мин, более предпочтительно, от 0,7 до 15 г/10 мин и, наиболее предпочтительно, от 0,7 до 5 г/10 мин.

Плотность полиэтиленовых композиций в соответствии со всеми аспектами настоящего изобретения предпочтительно составляет от 0,915 до 0,970 г/см3 и, наиболее предпочтительно, от 0,915 до 0,950 г/см3.

Распределение молекулярных масс полиэтиленовых композиций в соответствии со всеми аспектами настоящего изобретения предпочтительно составляет от 3 до 8.

Волокна, лента, нить или тому подобное в соответствии со всеми аспектами настоящего изобретения могут обычно находиться в растянутой форме.

Волокна, лента, нить или тому подобное в соответствии со всеми аспектами настоящего изобретения, предпочтительно, обладают кратностью вытяжки, составляющей от 1/4 до 1/10, предпочтительно, от 1/5 до 1/10.

В соответствии с другим аспектом настоящего изобретения, обеспечивается лента, волокно, нить или тому подобное, включающее полиэтиленовую композицию, содержащую сополимер этилена и альфа-олефина, обладающая следующими показателями:

1) плотность в интервале от 0,900 до 0,970 г/см3,

2) индекс расплава MI2 (2,16 кг, 190°C) в интервале от 0,01 до 50 г/10 мин,

3) отношение вязкости расплава (OBP) в интервале от 20 до 50,

4) распределение молекулярных масс (Mw/Mn) в интервале от 3 до 8 и

5) производная по давлению прочности расплава δ(MS)/δP в интервале от 0,15 до 1,5.

В соответствии с другим аспектом настоящего изобретения, обеспечивается лента, волокно, нить или тому подобное, включающее полиэтиленовую композицию, содержащую сополимер этилена и альфа-олефина, обладающее следующими показателями:

1) плотность в интервале от 0,930 до 0,970 г/см3,

2) индекс расплава MI2 (2,16 кг, 190°C) в интервале от 0,1 до 3,5 г/10 мин,

3) модуль эластичности расплава G′ (G″=500 Па) в интервале от 40 до 150, и

4) отношение комплексных динамических вязкостей сдвига η*(0,1)/η*(100) в интервале от 1,5 до 5,5.

Предпочтительные альфа-олефины содержат от 4 до 12 атомов углерода. Наиболее предпочтительными альфа-олефинами являются 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен.

Сополимеры по настоящему изобретению можно подходящим образом получать с помощью каталитической системы с одним видом активных центров и, предпочтительно, с помощью металлоценовой каталитической системы, включающей, предпочтительно, моноциклопентадиенильный металлоценовый комплекс с «затрудненной геометрической конфигурацией» совместно с подходящим активатором.

Примеры моноциклопентадиенильных или замещенных моноциклопентадиенильных комплексных соединений, подходящих для применения в настоящем изобретении, описаны в патентах EP 416815, EP 418044, EP 420436 и EP 551277.

Подходящие комплексные соединения можно представить общей формулой:

CpMXn, где

Ср представляет собой отдельную циклопентадиенильную или замещенную циклопентадиенильную группу, необязательно, ковалентно связанную с М посредством заместителя, М представляет собой металл VIA группы, связанный с циклопентадиенильной или замещенной циклопентадиенильной группой Х посредством связи η5; каждый из Х представляет собой гидрид или группировку, выбранную из группы, включающей галогеновую, алкильную, арильную, арилоксильную, алкоксильную, алкоксиалкильную, амидоалкильную, силоксиалкильную и т.п. группы, содержащие до 20 не водородных атомов, и нейтральных лигандов - оснований Льюиса, содержащих до 20 не водородных атомов, или, необязательно, один Х совместно с Ср образует металлоцен, в котором М и n зависят от валентности металла.

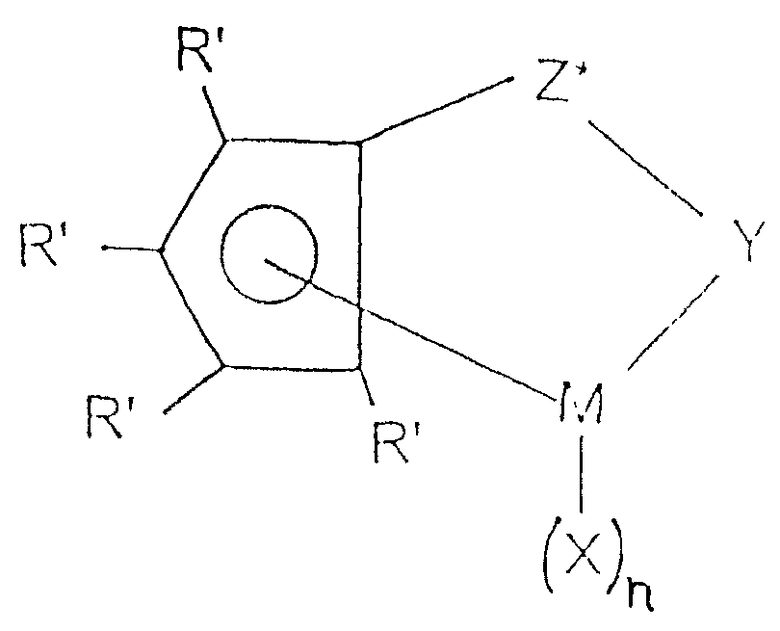

Предпочтительные моноциклопентадиенильные комплексы соответствуют следующей формуле:

в которой:

каждый из R' независимо выбирают из водорода, алкильной группы, силильной группы, гермильной группы, галогеновой группы, циано-группы и комбинаций перечисленного, причем указанный R' содержит до 20 не водородных атомов и, необязательно, две группы R' (где R' не является водородом, галогеновой или циано-группой) совместно образуют двухвалентное производное вышеперечисленных групп, соединенное с соседними положениями циклопентадиенильного кольца с образованием конденсированной кольцевой структуры;

Х представляет собой гидрид или группировку, выбранную из группы, включающей галогеновую, алкильную, арильную, арилоксильную, алкоксильную, алкоксиалкильную, амидоалкильную, силоксиалкильную и тому подобные группы, содержащие до 20 не водородных атомов и нейтральных лигандов - оснований Льюиса, содержащих до 20 не водородных атомов;

Y представляет собой -O-, -S-, -NR*-, -PR*-;

М представляет собой гафний, титан или цирконий;

Z* представляет собой SiR*2, CR*2, SiR*2SiR*2, CR*2CR*2, CR*=CR*, CR*2SiR*2 или GeR*2, где:

каждый из R* независимо представляет собой водород или группировку, выбранную из гидрокарбильной группы, силильной группы, галогенированной алкильной группы, галогенированной арильной группы и комбинаций перечисленного, причем

указанный R* содержит до 10 не водородных атомов и, необязательно, две группы R* из Z* (где R* не является водородом) или группа R* из Z* и группа R* из Y образуют кольцевую систему;

и n составляет 1 или 2, в зависимости от валентности М.

Примерами подходящих моноциклопентадиенильных комплексных соединений являются дихлорид (трет-бутиламидо)диметил(тетраметил-η5-циклопентадиенил)силантитана и дихлорид (2-метоксифениламидо)диметил (тетраметил-η5-циклопентадиенил)силантитана.

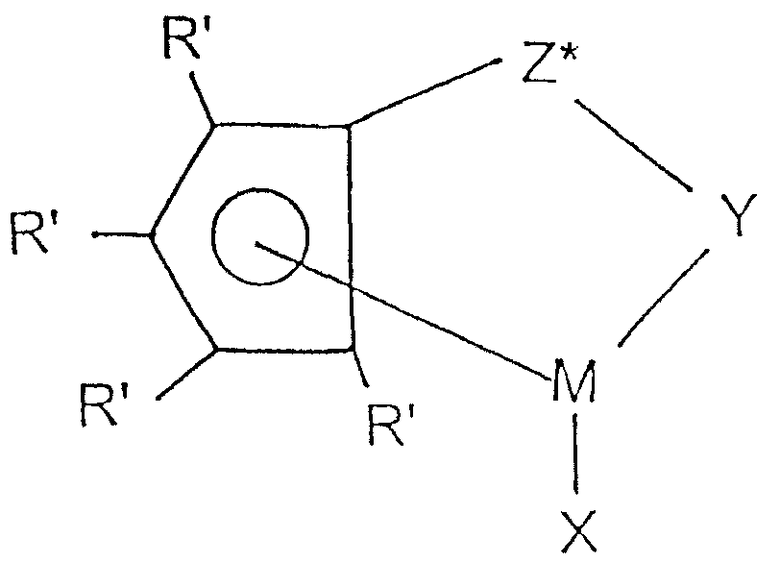

Особенно предпочтительные металлоценовые комплексные соединения для использования при получении сополимеров по настоящему изобретению можно представить общей формулой:

в которой:

каждый из R' независимо выбирают из водорода, гидрокарбильной, силильной, гермильной, галогеновой, циано-группы и комбинаций перечисленного, причем указанный R' содержит до 20 не водородных атомов и, необязательно, две группы R' (где R' не является водородом, галогеновой или циано-группой) совместно образуют двухвалентное производное вышеперечисленных групп, соединенное с соседними положениями циклопентадиенильного кольца с образованием конденсированной кольцевой структуры;

Х представляет собой нейтральную диеновую группу с η4-связью, содержащую до 30 не водородных атомов, образующую π-комплекс с М;

Y представляет собой -O-, -S-, -NR*-, -PR*-;

М представляет титан или цирконий в формальной степени окисления +2;

Z представляет собой SiR*2, CR*2, SiR*2SiR*2, CR*2CR*2, CR*=CR*, CR*2SiR*2 или GeR*2, причем:

каждый из R* независимо представляет собой водород, или группу, выбранную из гидрокарбильной, силильной, галогенированной алкильной, галогенированной арильной группы и комбинаций перечисленного, причем

указанный R* содержит до 10 неводородных атомов и, необязательно, две группы R* из Z* (где R* не является водородом) или группа R* из Z* и группа R* из Y образуют кольцевую систему.

Примеры подходящих групп Х включают s-транс-η4-1,4-дифенил-1,3-бутадиен; s-транс-η4-3-метил-1,3-пентадиен; s-транс-η4-2,4-гексадиен; s-транс-η4-1,3-пентадиен; s-транс-η4-1,4-дитолил-1,3-бутадиен; s-транс-η4-1,4-бис(триметилсилил)-1,3-бутадиен; s-цис-η4-3-метил-1,3-пентадиен; s-цис-η4-1,4-дибензил-1,3-бутадиен; s-цис-η4-1,3-пентадиен; s-цис-η4-1,4-бис(триметилсилил)-1,3-бутадиен, причем указанная s-цис диеновая группа образует π-комплекс с металлом, как указано в настоящем описании.

Наиболее предпочтительно, R' представляет собой водород, метил, этил, пропил, бутил, пентил, гексил, бензил или фенил, или две группы R' (за исключением случаев, когда они представляют собой водород) связаны друг с другом; таким образом, вся группа C5R'4 представляет собой, например, инденильную, тетрагидроинденильную, флуоренильную, тетрагидрофлуоренильную или октагидрофлуоренильную группу.

Весьма предпочтительные группы Y представляют собой азот- или фосфорсодержащие группы, включающие группу, соответствующую формуле -N(R'')- или -P(R'')-, в которых R'' представляет собой C1-10гидрокарбил.

Наиболее предпочтительными комплексными соединениями являются амидосилановые или амидоалкандиильные комплексные соединения.

Наиболее предпочтительными комплексными соединениями являются такие, в которых М представляет собой титан.

Конкретные комплексы описаны в патенте WO 95/00526 и включены в настоящее описание в качестве ссылки.

Особенно предпочтительным комплексным соединением является (трет-бутиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитан-η4-1,3-пентадиен.

Подходящими для получения сополимеров по настоящему изобретению являются такие сокатализаторы, которые обычно применяют совместно с вышеуказанными металлоценовыми комплексными соединениями.

Они включают алюмоксаны, например, метилалюмоксан (МАО), бораны, например, трис(пентафторфенил)боран, и бораты.

Алюмоксаны хорошо известны в данной области техники; они, предпочтительно, включают олигомерные линейные и/или циклические алкильные алюмоксаны. Алюмоксаны можно получать различными способами, предпочтительно, их готовят путем контактирования воды и триалкилалюминиевого соединения, например, триметилалюминия, в подходящей органической среде, такой как бензол или алифатический углеводород.

Предпочтительным алюмоксаном является метилалюмоксан (МАО).

Другие подходящие сокатализаторы представляют собой борорганические соединения, конкретно, триарилборные соединения. Особенно предпочтительным триарилборным соединением является трис(пентафторфенил)боран.

Другие соединения, подходящие для применения в качестве сокатализаторов, представляют собой соединения, включающие катион и анион. Катионом обычно является кислота Бренстеда, способная отдавать протон, а анионом, как правило, является совместимая не координирующая объемная группировка, способная стабилизировать катион.

Такие сокатализаторы можно представить формулой

(L*-Н)+ d(Ad-), где:

L* представляет собой нейтральное основание Льюиса,

(L*-H)+ d представляет собой кислоту Бренстеда,

Ad- представляет собой не координирующий совместимый анион, обладающий зарядом d-, и

d представляет собой целое число от 1 до 3.

Катион ионного соединения можно выбирать из группы, включающей кислотные катионы, карбониевые катионы, силильные катионы, оксониевые катионы, металлорганические катионы и катионные окислители.

Подходящие предпочтительные катионы включают тригидрокарбил-замещенные катионы аммония, например, триэтиламмоний, трипропиламмоний, три(н-бутил)аммоний и аналогичные. Также к подходящим катионам относятся N,N-диалкиланилиновые катионы, например, N,N-диметиланилиновые катионы.

Предпочтительными для применения в качестве сокатализаторов являются такие ионные соединения, в которых катион включает соль аммония, замещенную гидрокарбильной группой, а анион включает арилзамещенный борат.

Типичные бораты, подходящие для применения в качестве ионных соединений, включают:

тетрафенилборат триметиламмония,

тетрафенилборат триэтиламмония,

тетрафенилборат трипропиламмония,

тетрафенилборат три(н-бутил)аммония,

тетрафенилборат три(трет-бутил)аммония,

тетрафенилборат N,N-диметиланилина,

тетрафенилборат N,N-диэтиланилина,

тетракис(пентафторфенил)борат триметиламмония,

тетракис(пентафторфенил)борат триэтиламмония,

тетракис(пентафторфенил)борат трипропиламмония,

тетракис(пентафторфенил)борат три(н-бутил)аммония,

тетракис(пентафторфенил)борат N,N-диметиланилина,

тетракис(пентафторфенил)борат N,N-диэтиланилина.

Предпочтительный тип сокатализатора, подходящего для применения с металлоценовыми комплексными соединениями, включает ионные соединения, содержащие катион и анион, причем анион содержит, по меньшей мере, один заместитель, включающий группировку, содержащую активный водород.

Подходящие сокатализаторы такого типа описаны в патенте WO 98/27119, соответствующие части которого включены в настоящее описание в качестве ссылки.

Примеры анионов такого типа включают:

трифенил(гидроксифенил)борат,

три(р-толил)(гидроксифенил)борат,

трис(пентафторфенил)(гидроксифенил)борат,

трис(пентафторфенил)(4-гидроксифенил)борат.

Примеры подходящих катионов такого типа сокатализатора включают триэтиламмоний, триизопропиламмоний, диэтилметиламмоний, дибутилэтиламмоний и тому подобные.

Особенно подходящими являются катионы, имеющие удлиненную алкильную цепь, например, дигексилдецилметиламмоний, диоктадецилметиламмоний, дитетрадецилметиламмоний, бис(гидрированный жирный алкил)метиламмоний и тому подобные.

Конкретными предпочтительными сокатализаторами такого типа являются трис(пентафторфенил)-4-(гидроксифенил)бораты алкиламмония. Особенно предпочтительным сокатализатором является бис(гидрированный жирный алкил)метиламмонийтрис(пентафторфенил)(4-гидроксифенил)борат.

По отношению к этому типу сокатализатора, предпочтительным соединением является продукт реакции между трис(пентаторфенил)-4-(гидроксифенил)боратом алкиламмония и металлорганическим соединением, например, триэтилалюминием или алюмоксаном, например, тетраизобутилалюмоксан.

Катализаторы, применяемые для получения сополимеров в соответствии с настоящим изобретением, могут подходящим образом быть нанесенными.

Подходящие материалы носителей включают неорганические оксиды металлов или, в качестве альтернативы, можно применять полимерные носители, например, полиэтилен, полипропилен, глины, цеолиты и тому подобное.

Наиболее предпочтительным материалом носителя для нанесенных катализаторов по настоящему изобретению является оксид кремния. Подходящие оксиды кремния включают Ineos ES70 и Grace Davison 948.

Материл носителя можно подвергать термической обработке и/или химической обработке с целью снижения содержания воды или гидроксильных групп в материале носителя. Типичные химические дегидратирующие агенты представляют собой реакционно-способные гидриды металлов, алкилы и галогениды алюминия. Перед применением материал носителя можно обработать при температуре от 100 до 1000°С, предпочтительно, от 200 до 850°С в инертной атмосфере при пониженном давлении.

Пористые носители, предпочтительно, подвергают предварительной обработке металлорганическим соединением, предпочтительно, алюмоорганическим соединением и, наиболее предпочтительно, соединением триалкилалюминия, разбавленным растворителем.

Материал носителя подвергают предварительной обработке металлорганическим соединением при температуре от -20 до 150°С и, предпочтительно, от 20 до 100°С.

Особенно подходящими для приготовления сополимеров по настоящему изобретению катализаторами являются металлоценовые комплексные соединения, обработанные способными к полимеризации мономерами. В ранее поданных авторами настоящего изобретения заявках WO 04/020487 и WO 05/019275 описаны нанесенные каталитические композиции, в которых для приготовления катализатора использован способный к полимеризации мономер.

Способные к полимеризации мономеры, подходящие для применения в данном аспекте настоящего изобретения, включают этилен, пропилен, 1-бутен, 1-гексен, 1-октен, 1-децен, стирол, бутадиен, а также полярные мономеры, например, винилацетат, метилметакрилат и тому подобные. Предпочтительными являются мономеры, содержащие от 2 до 10 атомов углерода, конкретно, этилен, пропилен, 1-бутен или 1-гексен.

В качестве альтернативы, можно применять комбинацию одного или более мономеров, например, этилена и 1-гексена.

Предпочтительный способный к полимеризации мономер представляет собой 1-гексен.

Способный к полимеризации мономер, подходящим образом, применяют в жидкой форме или, в качестве альтернативы, его можно использовать в виде раствора в подходящем растворителе. Подходящие растворители включают, например, гептан.

Способный к полимеризации мономер можно добавлять к сокатализатору перед добавлением металлоценового комплексного соединения или, в качестве альтернативы, комплексное соединение можно подвергать предварительной обработке способным к полимеризации мономером.

Сополимеры по настоящему изобретению можно, подходящим образом, получать способами, осуществляемыми либо в суспензионной, либо в газовой фазе.

В суспензионном процессе обычно применяют инертный углеводородный разбавитель, а температура составляет от примерно 0°С до температуры, которая немного ниже такой температуры, при которой получаемый полимер становится, по существу, растворимым в инертной полимеризационной среде. Подходящие разбавители включают толуол или алканы, например, гексан, пропан или изобутан. Предпочтительная температура составляет от примерно 30 до примерно 200°С, но, предпочтительно, она составляет от примерно 60 до примерно 100°С. В процессах суспензионной полимеризации широко применяются циркуляционные реакторы.

Наиболее подходящим образом, сополимеры получают газофазным способом.

Газофазные способы полимеризации олефинов, особенно гомополимеризации и сополимеризации этилена и альфа-олефинов, например, 1-бутена, 1-гексена, 4-метил-1-пентена, хорошо известны в данной области техники.

В типичных рабочих условиях газофазных процессов температура составляет от 20 до 100°С, наиболее предпочтительно, от 40 до 85°С, а давление составляет от менее чем 1 до 100 бар.

Предпочтительными являются такие газофазные процессы, которые осуществляют в псевдоожиженном слое. Особенно предпочтительными газофазными процессами являются такие, которые осуществляют в конденсированном режиме, как описано в патентах ЕР 89691 и ЕР 699213; в последнем описан особенно предпочтительный способ.

Под выражением «конденсированный режим» понимают «способ целенаправленного введения в реактор рециркулирующего потока, включающего жидкую и газовую фазы таким образом, что массовое содержание жидкости в расчете на общую массу рециркулирующего потока обычно составляет более чем примерно 2,0% масс.».

Полиэтиленовые композиции, подходящие для применения в настоящем изобретении, могут включать смеси полимеров, например, смесь (а) сополимера этилена и альфа-олефина, полученную путем полимеризации в присутствии каталитической системы с одним видом активных центров и (б) полимера, полученного путем полимеризации в присутствии каталитической системы Циглера-Натты.

Предпочтительные для применения в данном аспекте настоящего изобретения полиэтиленовые композиции могут включать смеси (А) от 1 до 99% масс. сополимера этилена и альфа-олефина, содержащего от 3 до 10 атомов углерода, и (Б) от 1 до 99% масс. сополимера этилена и альфа-олефина, содержащего от 3 до 10 атомов углерода, полученные путем полимеризации в присутствии каталитической системы с одним видом активных центров, причем сумма (А) и (Б) составляет 100%.

Таким образом, в соответствии с другим аспектом настоящего изобретения обеспечивается волокно, лента, нить или тому подобное, включающее полиэтиленовую композицию, причем полиэтиленовая композиция может включать смеси (А) от 1 до 99% масс. сополимера этилена и альфа-олефина, содержащего от 3 до 10 атомов углерода, и (Б) от 1 до 99% масс. сополимера этилена и альфа-олефина, содержащего от 3 до 10 атомов углерода, и ее получают путем полимеризации в присутствии каталитической системы с одним видом активных центров, причем сумма (А) и (Б) составляет 100%; указанная смесь сополимеров имеет следующие свойства:

а) плотность, составляющую от 0,900 до 0,970 г/см3, и

б) индекс текучести расплава MI2 (2,16 кг, 190°С), составляющий от 0,7 до 50 г/10 мин,

и ее отличительной особенностью является то, что вышеуказанное волокно, лента, нить или тому подобное обладает такими прочностью на разрыв, удлинением при разрыве (%) и индексом текучести расплава, что

[δlog (удлинение)/δ (прочность на разрыв)]≥М*(индекс текучести расплава)+С,

причем М=-0,45, а С=-0,55.

Применение сополимеров по настоящему изобретению для изготовления лент, волокон, нитей или тому подобного можно осуществлять способами, хорошо известными в данной области техники и хорошо понятными лицам, квалифицированным в данной области техники.

Ленты, волокна, нити или тому подобное по настоящему изобретению могут дополнительно содержать обычные добавки, хорошо известные лицам, квалифицированным в данной области техники, например, антиоксиданты, стабилизаторы, технологические добавки, наполнители, пиродепрессанты, окрашивающие пигменты или тому подобное.

Количество таких добавок в лентах, волокнах, нитях или тому подобном может, в общем, составлять от 0,01 до 15% масс.

Конкретно, настоящее изобретение направлено на получение лент, мононитей и волокон, подходящих для применения в изготовлении искусственного дерна или травы, включая синтетические спортивные покрытия.

Волокна, полученные из сополимеров, приготовленных с применением металлоценовых комплексных соединений, конкретно, из моноциклопентадиенильных металлоценовых комплексных соединений, проявляют соотношение прочности на разрыв и удлинения при разрыве, схожее с соотношением для волокон, полученных с использованием традиционных катализаторов Циглера-Натты, но волокна, полученные из сополимеров, приготовленных с применением металлоценовых комплексных соединений, обладают меньшей плотностью, что позволяет получать более мягкие конечные волокна и, следовательно, они более выгодны для применения в качестве искусственной травы. В качестве альтернативы, индекс текучести расплава сополимеров, полученных с применением моноциклопентадиенильных металлоценовых комплексных соединений, можно повысить с целью улучшения пригодности продукта к обработке при поддержании схожего баланса между прочностью на разрыв и удлинением при разрыве. Кроме того, волокна, полученные из сополимеров по настоящему изобретению, также являются более совершенными по сравнению с волокнами, полученными с применением каталитических систем, включающих бис(циклопентадиенил)металлоценовые комплексные соединения.

Далее настоящее изобретение будет дополнительно проиллюстрировано со ссылкой на нижеприведенные примеры.

Примеры

Общая методика приготовления катализатора

(а) Обработка оксида кремния триэтилалюминием (ТЭА)

В реактор при непрерывном перемешивании добавляли 1491 л изогексана и 397 кг оксида кремния D948 (поставляется W.R.Grace). (Оксид кремния предварительно прокаливали в токе водорода до достижения содержания гидроксильных групп, составляющего 1,53 ммоль/г). Затем добавляли 19,3 кг раствора Octastat 2000 (поставляется Octel) в пентане (2 г/л) и смесь перемешивали в течение 15 минут. Затем в течение 1 часа медленно добавляли 571 кг 12% раствора триэтилалюминия (ТЭА) в изогексане и смесь перемешивали в течение еще 1 часа при 30°С. Суспензию отфильтровывали и тщательно промывали изогексаном, а затем переносили в сушилку. Добавляли 19 кг раствора Octastat 2000 в пентане (2 г/л) и смесь окончательно сушили при 60°С в вакууме. Получали 428 кг оксида кремния/ТЭА. Содержание алюминия в твердом веществе, как было найдено, составило 1,3 ммоль/г.

(б) Приготовление каталитического компонента 1

К 216,9 кг 9,58% раствора [N(H)Me(C18-22H37-45)2][В(C6F5)3(р-ОНС6Н4)] (ионное соединение А) в толуоле в течение 15 минут добавляли 17,75 кг 11,7% раствора ТЭА в изогексане. Смесь дополнительно перемешивали в течение 15 минут с получением раствора каталитического компонента 1.

(в) Приготовление смеси (C5Me4SiMe2NтретBu)Ti(η4-1,3-пентадиена) (комплексное соединение А) с 1-гексеном

К 53,0 кг 11,6% раствора комплексного соединения А в гептане добавляли 47,8 кг 1-гексена.

(г) Приготовление нанесенного катализатора

288 кг кремния/ТЭА, приготовление которого описано выше, вводили в реактор. Раствор каталитического компонента 1, приготовление которого описано выше, подавали в реактор в течение 45 минут и смесь затем перемешивали еще 30 минут. Затем содержимое реактора охлаждали до 15°С и в течение 30 минут подавали раствор комплексного соединения А и 1-гексена, приготовление которого описано выше, после чего смесь дополнительно перемешивали в течение 1 часа. В ходе добавления внутренняя температура в реакторе увеличивалась не более чем до 23°С. Затем добавляли 34 кг раствора Octastat 2000 в пентане (2 г/л) и смесь сушили при 45°С до достижения содержания остаточного растворителя в катализаторе, составляющего менее 1%.

Анализ конечного сухого порошка показал, что содержание титана составляло 44,0 мкмоль/г, содержание бора составляло 53,7 мкмоль/г, а содержание алюминия составляло 1,02 ммоль/г.

Примеры с 1 по 4

Сополимеры в соответствии с настоящим изобретением получали путем сополимеризации этилена с гексеном в газофазном реакторе с псевдоожиженным слоем диаметром 0,74 м с применением каталитической системы, приготовление которой описано выше. Подробные условия способа приведены в таблице 1.

Полиэтиленовые порошки готовили в атмосфере азота с помощью экструдера ZSK58 с применением следующих добавок: к 99,88 частей полиэтиленовой композиции добавляли 0,08 частей Irgafos® 168 и 0,04 части Irganox® 1076. Свойства получаемого продукта подробно изучали, его характеристики приведены в таблице 2.

Соответствующие характеристики сравнительных полимеров приведены в таблице 3.

В таблицах 4 и 5 приведены механические свойства лент, полученных как из сополимеров в соответствии с настоящим изобретением, так и из сравнительных полимеров.

СП1: ЛПНП, полученный газофазным способом, по аналогии с примером 1, но с применением катализатора Циглера, приготовленного в соответствии с примером 1 патента ЕР 998503.

СП2: коммерческий сополимер гексена компании Ineos (Eltex AF7040F1365)

СП3: коммерческий сополимер гексена компании Ineos (LL6208AF)

СП4: коммерческий сополимер гексена компании Ineos (Eltex A5006FN0095)

СП5: коммерческий сополимер бутена компании Ineos (Eltex A5006FN1362).

В нижеприведенной таблице 6 показаны отношения δlog (удлинение при разрыве)/δlog (прочность на разрыв) для примеров по настоящему изобретению и сравнительных примеров.

Определение свойств продукта

Плотность полиэтилена измеряли в соответствии со стандартом ISO 1183-1 (Способ А) и такую же пластинку готовили в соответствии со стандартом ASTM D4703 (Условие В), по которому ее охлаждали под давлением при скорости охлаждения 15°С/мин от 190 до 40°С.

Индексы текучести расплава MI2 и MI21 измеряли способами, описанными в стандарте ISO 1133 при 190°С с применением грузов массой 2,16 и 21,6 кг соответственно.

Отношение текучестей расплава (ОТР) приведено в виде отношения MI21 к MI2.

Определение распределения молекулярных масс с помощью гельпроникающей хроматографии

Кажущееся распределение молекулярных масс и связанные с ним средние значения без поправок на разветвления с длинной боковой цепью определяли с помощью гельпроникающей хроматографии с применением прибора GPCV 2000 фирмы Waters. Сбор данных осуществляли при помощи программного обеспечения Alliance фирмы Waters.

Настройки оборудования приведены ниже.

Температура колонки: 150°С,

Температура инжектора: 150°С,

Температура насоса: 50°С,

Объем впрыска: 217,5 мкл,

Время элюирования: 60 мин,

Элюент: 1,2,4-трихлорбензол, стабилизированный 0,05% раствором бутилированного гидрокситолуола (БГТ),

Скорость потока: 1 мл/мин,

Установленные колонки: 2 Shodex AT806MS и 1 Waters HT2 с количеством теоретических тарелок (на средней высоте), типично составляющим 26000,

Детектор: дифференциальный рефрактометр.

Перед элюированием полиэтиленовые образцы растворяли при 150°С в течение 2 ч при перемешивании в 1,2,4-трихлорбензоле, стабилизированном 0,05% БГТ. Концентрация полиэтилена составляла 0,1% масс.

Относительную калибровку осуществляли с помощью точных стандартных растворов полистирола. Молекулярная масса и концентрации растворов указаны в нижеприведенной таблице.

Объем элюента V записывали для каждого из полистироловых стандартов.

Молекулярную массу полистирола переводили в полиэтиленовый эквивалент с применением следующих констант Марка Ховинка:

Калибровочную кривую Mwполиэтилен=f(V) затем аппроксимировали полиномиальным уравнением третьей степени. Все расчеты осуществляли с помощью программного обеспечения Millenium 32 фирмы Waters. Калибровку проверяли при помощи сертифицированного Национальным институтом стандартов и технологий (NIST) полиэтилена BRPE0; были получены следующие значения: Mw составила 53000, Mn составила 19000.

Динамический реологический анализ

Реологические измерения осуществляли с помощью осцилляционного реометра (например, Rheometrics RDS-2, ARES) с параллельными пластинами диаметром 25 мм в динамическом режиме в инертной (азотной) атмосфере. Во всех экспериментах реометр термически стабилизировали при 190°С, по меньшей мере, за 30 минут до внесения стабилизированного соответствующим образом (с помощью добавок - антиоксидантов) полученного прямым прессованием образца полимера на параллельные пластины. Затем пластины смыкали таким образом, чтобы прибор зафиксировал положительное значение нормальной силы с целью удостовериться в наличии хорошего контакта. По прошествии примерно 5 минут при 190°С пластинки слегка сжимали и излишки полимера на окружности пластин удаляли. В течение следующих 10 минут термической стабильности и нормальному усилию давали вновь снизиться до нуля.

Сначала осуществляли два испытания колебательной деформации (КД) при 190°С в атмосфере азота с целью определения линейной вязкоэластичной деформации, способной создать моментный сигнал, превышающий 10% нижней шкалы преобразователя во всем диапазоне частот (например, от 0,01 до 100 рад/с). Первое испытание КД проводили при низкой приложенной частоте, составлявшей 0,1 рад/с, чтобы определить чувствительность момента на низкой частоте. Второе испытание КД проводили при высокой приложенной частоте, составлявшей 100 рад/с с целью удостовериться, что приложенная нагрузка находится в пределах линейной вязкоэластичной области значений для данного полимера, при этом колебательные реологические измерения не включают структурных изменений полимера в ходе испытаний. В дополнение, осуществляли испытание временной развертки (ВР) при низкой приложенной частоте, составляющей 0,1 рад/с при выбранной нагрузке в атмосфере азота (что определяется испытаниями КД) с целью проверки стабильности образца в ходе испытаний.

Затем осуществляли испытание частотной развертки (ЧР) при 190°С с применением выбранного соответствующим образом уровня нагрузки в диапазоне динамических частот от 10-2 до 100 рад/с в атмосфере азота. Значения комплексных динамических вязкостей сдвига η*(100) (измеряется в Па*с) при динамической частоте 100 рад/с и η*(0,1) при динамической частоте 0,1 рад/с определяли, опираясь непосредственно на данные о вязкости, полученные в испытании частотной развертки, при 190°С.

Измерения модуля эластичности расплава G' (G''=500 Па) при 190°С

Затем осуществляли испытание частотной развертки (ЧР) при 190°С с применением вышеуказанного выбранного соответствующим образом значения нагрузки, затем полученные таким образом реологические данные анализировали с применением реометрического программного обеспечения (т.е. Rheometrics RHIOS V4.4 или Orchestrator Software) с целью определения модуля эластичности расплава G' (G''=500 Па) при постоянной опорной величине модуля вязкости расплава G'', составляющей 500 Па.

Экстенсивная реометрия Rheotens

Прочность расплава полимера измеряли при 190°С с применением экстенсивного реометра Göttfert Rheotens совместно с капиллярным реометром Göttfert Rheo-Tester 2000 с цилиндром диаметром 12 мм. Измерение проводили путем экструдирования полимера при постоянном давлении Р через формующую головку диаметром 1,5 мм и длиной 30 мм, угол входа составлял 90°.

Экструдат извлекали с помощью пары шестерней с увеличивающейся скоростью V. Технические параметры прибора Göttfert Rheotens включают ускорение вытяжных колес, составляющее от 0,12 до 1,2 см/с2. Типичное ускорение составляло 0,3 см/с2. Устройства для ускорения являются необходимыми, и их работа настраивается подходящим способом для поддержания натяжения и осуществления непрерывного вытягивания экструдата с увеличением скорости вытягивания при данном экструзионном давлении в формующей головке капиллярного реометра. Таким образом, можно облегчить вытягивание полимерного экструдата, выходящего из формующей головки, при варьировании скоростей потока (или скоростей V0) в зависимости от выбранного экструзионного давления, причем без влияния на силу вытягивания F, действующую на экструдат полимера (то есть на действительные значения прочности его расплава, измеряемые указанным образом).

После выбора данного экструзионного давления поршень капиллярного реометра проходит через цилиндр диаметром 12 мм при скорости, достаточной для поддержания постоянного значения указанного давления с использованием системы постоянного давления реометра. Затем можно вычислить номинальное значение скорости сдвига у стенки γ при данном давлении экструзии для полимера при выбранном давлении.

Силу вытягивания F, действующую на экструдат, измеряли с помощью преобразователя и фиксировали совместно со скоростью вытягивания. Максимальное усилие при разрыве определяли как прочность расплава MS при постоянном экструзионном давлении Р либо при соответствующей скорости экструзии γ. Для каждого полимера выбирали три или четыре значения экструзионного давления (как правило, 6, 8, 12 и 16 МПа), в зависимости от реологических свойств полимера. Для каждого значения экструзионного давления осуществляли, по меньшей мере, 3 измерения MS, после чего получали среднее значение MS.

Производные функций экструзионного давления и прочностей расплава δ(MS)/δ(P), зависящих от скорости сдвига, вычисляли для каждого полимера на основе наклона (по крайней мере, при квадратичной линейной аппроксимации) графиков зависимости среднего значения MS от экструзионного давления.

Переработка полимеров с получением лент

Из полиэтиленовых сополимеров формовали пленки на линии обработки, включающей установку для получения пленок экструзией с раздувом и секцию растягивания/закаливания лент Reifenhauser, на которой температуру роликов в этих секциях не регулируют.

Сначала полимерный материал экструдировали с получением пленок с помощью экструдера Collin EP45, оснащенного цилиндрической головкой диаметром 80 мм и оборудованием для получения пленок экструзией с раздувом. Температурный профиль экструдера имел схему 180-200-210-210-210°С, а температура в головке экструдера составляла 210°С. Условия получения пленки экструзией с раздувом настраивали с целью достижения степени раздува, составляющей около 2, а сужение составляло около 250 мм.

Скорость вытяжки первого ролика V1 секции растягивания настраивали для получения пленки толщиной 85 мкм (в примерах, приведенных в таблице 3, скорость вытяжки первого ролика составляла от 4,4 до 8,4 м/мин). Пленку разрезали на ленты, которые растягивали в первом сушильном шкафу (при 110°С) при установке скорости вытяжки второго ролика V2 таким образом, чтобы она превышала скорость вытяжки первого ролика. Степени вытяжки (или степени растяжения) указаны в таблице 3 в виде отношения V2/V1. Растянутые ленты затем закаливали путем обработки горячим воздухом при 110°С во втором сушильном шкафу; скорость вытяжки третьего ролика V3, установленного после второго сушильного шкафа, устанавливали равной 90% скорости вытяжки второго ролика (V3/V2=0,90). Затем, перед испытанием, ленты скручивали.

Механические свойства конечных лент

Для каждого продукта и каждой степени вытяжки определяли линейную плотность (Текс) в соответствии с условиями стандарта ISO2060. Значение Текс выражено в граммах полимера в расчете на 1000 м ленты.

Испытания на растяжение полимерных лент проводили в соответствии со стандартом ISO2062 с помощью испытательного стенда Hounsfield, оснащенного динамометрическим преобразователем Instron (максимальная сила составляла 2500 Н). Длина образца волокна между двумя зажимами составляла 200 мм, а скорость вытяжки устанавливали на уровне 200 мм/мин. Фиксировали предел прочности при растяжении на разрыв (Н) и удлинение при разрыве (%). Данные, приведенные в таблице 3, представляют собой средние значения, полученные на основе 10 независимых измерений для каждого образца с помощью программного обеспечения НТЕ QMAT Testzone, поставляемого Hounsfield Test Equipment Ltd.

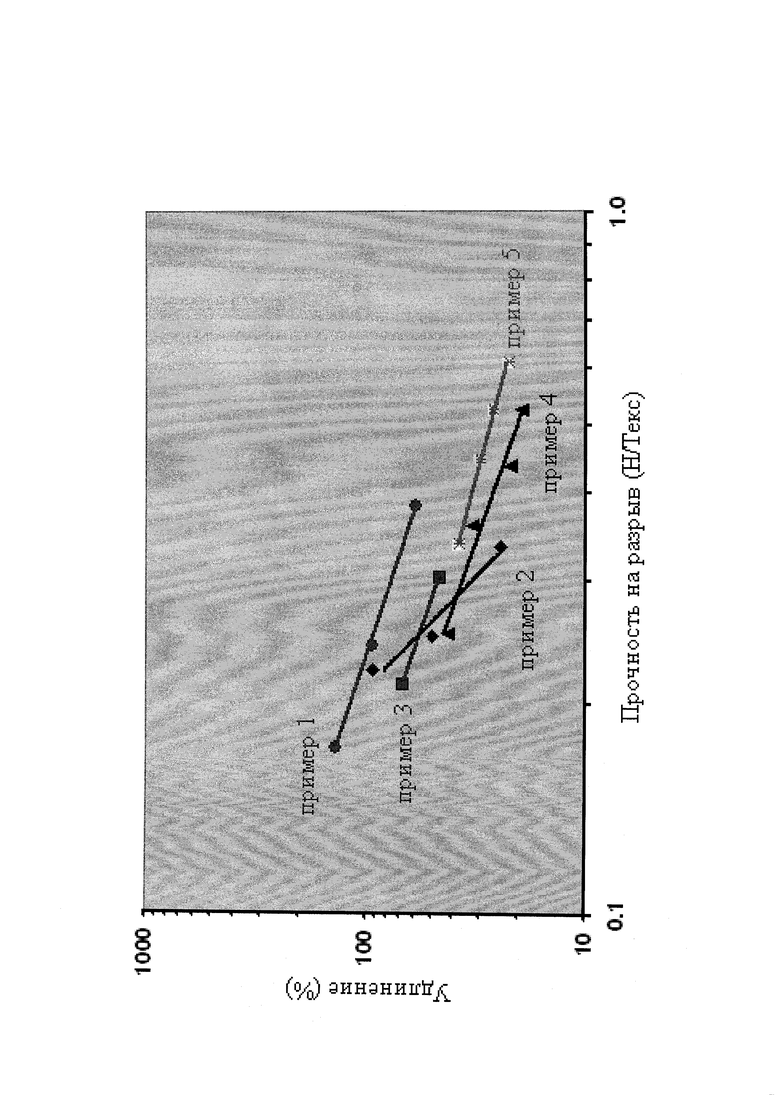

График в логарифмическом масштабе (степенной) зависимости удлинения (%) от прочности на разрыв (Н/Текс)

Прочность на разрыв (Н/Текс) вычисляли по следующему уравнению: (предел прочности при растяжении на разрыв)/Текс, причем Текс = масса 1000 м волокна в граммах.

Удлинение и прочность на разрыв материалов при различных степенях растяжения взаимосвязаны и, как оказалось, соответствуют приведенному ниже степенному уравнению:

Удлинение (%) = С*(прочность на разрыв)X

Таким образом, градиент или наклон характеристики δlog (удлинение)/δlog (прочность на разрыв) = Х можно вычислить из построенного в логарифмическом масштабе графика зависимости удлинения от прочности на разрыв для всех изученных диапазонов степеней растяжения. На фиг.1 приведены примеры с 1 по 5 по настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПОЛИМЕРЫ И ПЛЕНКИ НА ИХ ОСНОВЕ | 2009 |

|

RU2535201C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2632204C2 |

| НОВЫЕ ПОЛИМЕРЫ | 2011 |

|

RU2625786C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИСКУССТВЕННОГО ДЕРНА | 2005 |

|

RU2396294C2 |

| НОВЫЕ ПОЛИМЕРЫ | 2012 |

|

RU2641002C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОДУКТОВ ИЗ РАСТЯНУТОЙ ЛЕНТЫ | 2007 |

|

RU2433047C2 |

| ТКАНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ, МЕШОК, ИЗГОТОВЛЕННЫЙ ИЗ НЕГО, УПАКОВОЧНАЯ МАШИНА ДЛЯ МЕШКОВ И СПОСОБ ЗАПОЛНЕНИЯ МЕШКОВ | 2011 |

|

RU2549854C2 |

| ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ, СОДЕРЖАЩИЕ ПОЛИЭТИЛЕНОВУЮ СМОЛУ, ПОЛУЧЕННУЮ ПОЛИМЕРИЗАЦИЕЙ, КАТАЛИЗИРУЕМОЙ МЕТАЛЛОЦЕНОМ | 2018 |

|

RU2772703C2 |

| ВОЛОКНА И ТЕКСТИЛЬНЫЕ МАТЕРИАЛЫ ИЗ ПОЛИЭТИЛЕНА ВЫСОКОЙ ПЛОТНОСТИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2164969C2 |

| ПОЛИЭТИЛЕНОВЫЕ СМОЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2353634C2 |

Изобретение относится к изделиям в виде волокна, ленты или нити, изготовленным из полиэтиленовой композиции, в состав которой входит сополимер этилена и 1-гексена, полученный полимеризацией в присутствии металлоценовой каталитической системы в газовой среде. Причем в сополимере этилена и 1-гексена мольное отношение гексен/этилен составляет следующие значения: 0,0015, 0,0022, 0,0029 и 0,0045. Волокна, ленты или нити по изобретению обладают улучшенными механическими свойствами при растяжении, которые проявляются как баланс между прочностью на разрыв и удлинением при разрыве, а также хорошо подходят для изготовления таких изделий, как искусственная трава, тканые и нетканые материалы, канатные, веревочные изделия, изделия для изготовления сетей и гибкие контейнеры для сыпучих материалов средней грузоподъемности. 5 н. и 19 з.п. ф-лы, 1 ил., 7 табл.

1. Изделие в виде волокна, ленты или нити, полученное из полиэтиленовой композиции, включающей сополимер этилена и 1-гексена, указанный сополимер получен полимеризацией в присутствии металлоценовой каталитической системы в газовой фазе, причем мольное отношение гексен/этилен составляет следующие значения: 0,0015, 0,0022, 0,0029 и 0,0045, указанный сополимер имеет следующие свойства:

(а) плотность в интервале от 0,900 до 0,970 г/см3 и

(б) индекс текучести расплава MI2 (2,16 кг, 190°С) в интервале от 0,7 до 50 г/10 мин,

отличающееся тем, что указанное волокно, лента или нить обладает такими прочностью на разрыв, удлинением при разрыве (%) и индексом текучести расплава, что

[δlog(удлинение)/δlog(прочность на разрыв)]≥М×(индекс текучести расплава)+С,

где М=-0,45, а С=-0,55.

2. Изделие в виде волокна, ленты или нити, полученное из полиэтиленовой композиции, включающей сополимер этилена и 1-гексена с мономодальным распределением молекулярных масс, указанный сополимер получен полимеризацией в присутствии металлоценовой каталитической системы в газовой фазе, причем мольное отношение гексен/этилен составляет следующие значения: 0,0015, 0,0022, 0,0029 и 0,0045, а указанный сополимер имеет следующие свойства:

(а) плотность в интервале от 0,900 до 0,970 г/см3 и

(б) индекс текучести расплава MI2 (2,16 кг, 190°С) в интервале от 0,7 до 50 г/10 мин,

отличающееся тем, что указанное волокно, лента или нить обладает такими прочностью на разрыв, удлинением при разрыве (%) и индексом текучести расплава, что

[δlog(удлинение)/δlog(прочность на разрыв)]≥М×(индекс текучести расплава)+С,

где М=-0,48, а С=-0,68.

3. Изделие в виде волокна, ленты или нити, полученное из полиэтиленовой композиции, включающей сополимер этилена и 1-гексена, полученный полимеризацией в присутствии металлоценовой каталитической системы в газовой фазе с одним типом активных центров, причем мольное отношение гексен/этилен составляет следующие значения: 0,0015, 0,0022, 0,0029 и 0,0045, а указанный сополимер имеет следующие свойства:

а) плотность в интервале от 0,900 до 0,970 г/см3 и

б) индекс текучести расплава MI2 (2,16 кг, 190°С) в интервале от 0,01 до 50 г/10 мин,

отличающееся тем, что указанное волокно, лента или нить обладает такими прочностью на разрыв, удлинением при разрыве (%) и индексом текучести расплава, что

[δlog(удлинение)/δlog(прочность на разрыв)]≥М×(индекс текучести расплава)+С,

где М=-0,43, а С=-1,2; -0,9; -0,78.

4. Изделие по п. 3, для которого М=-0,43, а С=-0,9.

5. Изделие по п. 3, для которого М=-0,43, а С=-0,78.

6. Изделие в виде волокна, ленты или нити, полученное из полиэтиленовой композиции, включающей сополимер этилена и 1-гексена, полученный полимеризацией в присутствии металлоценовой каталитической системы в газовой фазе с одним типом активных центров, причем мольное отношение гексен/этилен составляет следующие значения: 0,0015, 0,0022, 0,0029 и 0,0045, а указанный сополимер имеет следующие свойства:

а) плотность в интервале от 0,900 до 0,970 г/см3 и

б) индекс текучести расплава MI2 (2,16 кг, 190°С) в интервале от 0,01 до 50 г/10 мин,

отличающееся тем, что указанное волокно, лента или нить обладает такими прочностью на разрыв и удлинением при разрыве (%), что

1) удлинение (%) ≥21,4*(прочность на разрыв)-1,05

2) прочность на разрыв ≥0,16 Н/Текс.

7. Изделие по п. 1, для которого индекс текучести расплава составляет от 0,7 до 25 г/10 мин.

8. Изделие по п. 1, для которого индекс текучести расплава составляет от 0,7 до 15 г/10 мин.

9. Изделие по п. 1, для которого индекс текучести расплава составляет от 0,7 до 5 г/10 мин.

10. Изделие по п. 1, в котором плотность указанного полиэтилена составляет от 0,915 до 0,970 г/см3.

11. Изделие по п. 1, в котором плотность указанного полиэтилена составляет от 0,915 до 0,950 г/см3.

12. Изделие по п. 1, в котором распределение молекулярных масс указанной полиэтиленовой композиции составляет от 3 до 8.

13. Изделие по п. 1, которое находится в растянутой форме.

14. Изделие по п. 1, степень вытяжки которого составляет от 1:4 до 1:10 и предпочтительно от 1:5 до 1:10.

15. Изделие по п. 3, причем указанная полиэтиленовая композиция обладает следующими показателями:

1) плотность в интервале от 0,900 до 0,970 г/см3,

2) индекс текучести расплава MI2 (2,16 кг, 190°С) в интервале от 0,01 до 50 г/10 мин,

3) отношение вязкости расплава (ОВР) в интервале от 20 до 50,

4) распределение молекулярных масс (Mw/Mn) в интервале от 3 до 8 и

5) производная по давлению прочности расплава δ(MS)/δP в интервале от 0,15 до 1,5.

16. Изделие по п. 3, причем указанная полиэтиленовая композиция имеет следующие показатели:

1) плотность в интервале от 0,930 до 0,970 г/см3,

2) индекс текучести расплава MI2 (2,16 кг, 190°С) в интервале от 0,1 до 3,5 г/10 мин,

3) модуль эластичности расплава G′(G′′=500 Па) в интервале от 40 до 150 и

4) отношение комплексных динамических вязкостей сдвига η*(0,1)/η*(100) в интервале от 1,5 до 5,5.

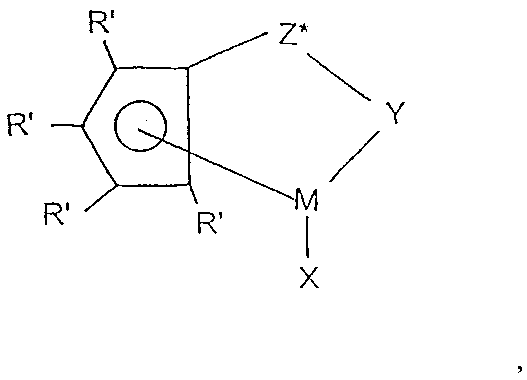

17. Изделие по п. 1, в котором указанная металлоценовая каталитическая система включает моноциклопентадиенильный металлоценовый комплекс.

18. Изделие по п. 17, в котором указанный моноциклопентадиенильный металлоценовый комплекс соответствует общей формуле

в которой:

каждый из R′ независимо выбирают из водорода, углеводорода, силильной группы, гермильной группы, галогеновой группы, цианогруппы и комбинаций перечисленного, причем указанный R′ содержит до 20 не водородных атомов и, необязательно, две группы R′ (где R′ не является водородом, галогеновой или цианогруппой) совместно образуют двухвалентное производное вышеперечисленных групп, соединенное с соседними положениями циклопентадиенильного кольца с образованием конденсированной кольцевой структуры;

X представляет собой нейтральную η4-связанную диеновую группу, содержащую до 30 не водородных атомов, которая образует π-комплекс с М;

Y представляет собой -О-, -S-, -NR*-, -PR*-;

М представляет собой титан или цирконий в формальной степени окисления +2;

Z* представляет собой SiR*2, CR*2, SiR*2SiR*2, CR*2CR*2, CR*=CR*, CR*2SiR*2 или GeR*2, где:

каждый из R* независимо представляет собой водород или группу, выбранную из углеводородной группы, силильной группы, галогенированной алкильной группы, галогенированной арильной группы и комбинаций перечисленного, причем

указанный R* содержит до 10 не водородных атомов и, необязательно, две группы R* из Z* (где R* не является водородом) или группа R* из Z* и группа R* из Y образуют кольцевую систему.

19. Изделие по п. 1, в котором указанная полиэтиленовая композиция включает (а) сополимер этилена и 1-гексена, полученный полимеризацией в присутствии металлоценовой каталитической системы с одним видом активных центров, и (б) полимер, полученный полимеризацией в присутствии каталитической системы Циглера-Натта.

20. Изделие, включающее волокно, ленту или нить в соответствии с любым из предшествующих пунктов.

21. Изделие по п. 20, представляющее собой искусственную траву.

22. Изделие по п. 20, представляющее собой тканые и нетканые материалы.

23. Изделие по п. 20, представляющее собой канатные изделия, веревочные изделия или изделия для изготовления сетей.

24. Изделие по п. 20, представляющее собой гибкий контейнер для сыпучих материалов средней грузоподъемности (ГКСГ).

| WO2008002524 A2, 03.01.2008 | |||

| Фототрансформатор | 1925 |

|

SU5112A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| СОПОЛИМЕРЫ ЭТИЛЕНА С С-С α-ОЛЕФИНАМИ | 2000 |

|

RU2236420C2 |

| Газовый якорь | 1987 |

|

SU1469104A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 4990204 A, 05.02.1991 | |||

| US 4880691 A, 14.11.1989. | |||

Авторы

Даты

2016-06-10—Публикация

2009-02-12—Подача