ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к перорально вводимому адсорбенту, содержащему сферический активированный уголь, который содержит не менее 0,5% вес. атомов азота. Настоящее изобретение также относится к терапевтическому или профилактическому средству при заболевании почек и терапевтическому или профилактическому средству при заболевании печени, которое содержит в качестве активного компонента указанный выше перорально вводимый адсорбент.

Перорально вводимый адсорбент в соответствии с настоящим изобретением имеет превосходную адсорбционную способность в отношении уремических веществ в организме, особенно β-аминоизомасляной кислоты.

УРОВЕНЬ ТЕХНИКИ

[0002]

При функциональной недостаточности органа у пациентов с нарушением функции почек или функции печени ядовитые токсины накапливаются и образуются в организме, например в крови, вызывая уремию или энцефалопатию, такую как нарушенное сознание. Поскольку с каждым годом количество таких пациентов увеличивается, критически важной задачей является разработка терапевтических лекарственных препаратов или органозамещающих устройств, которые удаляют токсины из организма вместо данных органов с недостаточной функцией. В настоящее время наиболее распространенный способ представляет собой удаление ядовитых веществ посредством гемодиализа, используемого в качестве искусственных почек. Однако такие искусственные почки на основе гемодиализа необязательно являются удовлетворительным решением из-за таких проблем, как необходимость в техническом специалисте для обеспечения безопасности при применении специального оборудования, а также существенная физическая, психическая и экономическая нагрузка на пациента в связи с экстракорпоральным удалением крови и т.п.

[0003]

В качестве средства для решения данных проблем был разработан и используется пероральный адсорбент, который можно принимать внутрь перорально и применять для лечения функциональной недостаточности почек или печени (патентный документ 1). Пероральный адсорбент широко используется клинически, например, у пациентов с гепаторенальной функциональной недостаточностью в качестве перорального терапевтического средства, которое имеет меньше нежелательных эффектов, таких как запор. Пероральный адсорбент содержит пористое сферическое углеродистое вещество (т.е. сферический активированный уголь), имеющее определенную функциональную группу, характеризуется превосходной адсорбцией ядовитых веществ (т.е. β-аминоизомасляной кислоты, γ-амино-н-масляной кислоты, диметиламина и октопамина) в присутствии желчной кислоты в кишечнике, а также имеет благоприятную селективную адсорбцию в том смысле, что адсорбирует небольшое количество полезных компонентов в кишечнике, таких как пищеварительные ферменты и т.п. Более того, в адсорбенте, описанном в патентном документе 1, в качестве источника углерода используются продукты переработки, такие как продукты переработки нефти. Адсорбент производят посредством окислительной обработки и восстановительной обработки после получения сферического активированного угля. Сферический активированный уголь, который подвергали такой окислительной обработке и восстановительной обработке, назвали сферическим активированным углем с модифицированной поверхностью.

[0004]

Дополнительно в патентном документе 2, который является ближайшим аналогом заявленного изобретения, описано, что сферический активированный уголь с модифицированной поверхностью, имеющий средний размер частиц от 50 мкм до 200 мкм, имеет превосходную начальную адсорбционную способность. Другими словами, в течение типичного периода пребывания (3 часа) в верхнем отделе тонкого кишечника после приема внутрь перорально вводимый адсорбент может очень быстро адсорбировать ядовитые токсины (особенно β-аминоизомасляную кислоту) в организме.

СПИСОК ИСТОЧНИКОВ

Патентная литература

[0005]

Патентный документ 1: рассмотренная опубликованная заявка на патент Японии №S62-11611B

Патентный документ 2: нерассмотренная опубликованная заявка на патент Японии №2005-314416А

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ Техническая проблема

[0006]

Указанные выше варианты сферического активированного угля с модифицированной поверхностью, описанные в патентных документах 1 и 2, имеют превосходную адсорбционную способность в отношении уремических веществ в организме, особенно β-аминоизомасляной кислоты. Однако даже адсорбционная способность описанного в патентных документах 1 и 2 сферического активированного угля с модифицированной поверхностью в отношении уремических веществ является недостаточной, и необходимо дополнительное усовершенствование.

Целью настоящего изобретения является обеспечение сферического активированного угля, показывающего превосходную адсорбционную способность в отношении уремических веществ в организме, особенно β-аминоизомасляной кислоты.

Решение проблемы

[0007]

В результате тщательного исследования сферического активированного угля, имеющего превосходную адсорбционную способность в отношении уремических веществ в организме, авторы настоящего изобретения неожиданно открыли, что сферический активированный уголь, содержащий не менее 0,5% вес. атомов азота, показывает отличную адсорбционную способность в отношении уремических веществ, особенно адсорбционную способность в отношении β-аминоизомасляной кислоты. По мере возрастания количества атомов азота сферический активированный уголь значительно увеличивает способность адсорбировать β-аминоизомасляную кислоту. Также неожиданно было обнаружено, что атомы азота сферического активированного угля связаны с адсорбционной способностью в отношении уремических веществ.

Настоящее изобретение основывается на указанном факте.

Таким образом, настоящее изобретение относится к следующему.

[1] Перорально вводимый адсорбент, содержащий сферический активированный уголь, содержащий не менее 0,5% вес. атомов азота, который имеет удельную площадь поверхности, определяемую способом Брунауэра - Эммета - Теллера (БЭТ), от 700 м2/г до 3000 м2/г и средний размер частиц от 0,01 мм до 1 мм.

[2] Перорально вводимый адсорбент в соответствии с [1], причем средний размер частиц сферического активированного угля составляет от 50 до 200 мкм.

[3] Перорально вводимый адсорбент в соответствии с [1] или [2], причем сферический активированный уголь получают, используя в качестве источника углерода термопластичную смолу, термореактивную смолу или ионообменную смолу, содержащую атомы азота.

[4] Перорально вводимый адсорбент в соответствии с [3], причем термопластичная смола или ионообменная смола содержит мономер, который выбирают из группы, состоящей из акрилонитрила, этилакрилонитрила, метакрилонитрила, дифенилакрилонитрила и хлоракрилонитрила.

[5] Перорально вводимый адсорбент в соответствии с [3], причем термореактивная смола содержит мономер, который выбирают из группы, состоящей из меламина и мочевины.

[6] Терапевтическое или профилактическое средство при заболевании почек, содержащее в качестве активного компонента перорально вводимый адсорбент, описанный в любом из [1]-[5].

[7] Терапевтическое или профилактическое средство при заболевании печени, содержащее в качестве активного компонента перорально вводимый адсорбент, описанный в любом из [1]-[5].

Более того, в настоящем описании раскрывается следующее.

[8] Способ профилактики или терапии заболевания почек или заболевания печени, в котором перорально вводимый адсорбент, описанный в любом из [1]-[5], вводят субъекту в эффективной дозе для терапии заболевания почек или печени.

[9] Сферический активированный уголь для применения в (а) терапии (способе) заболевания почек или заболевания печени,

причем сферический активированный уголь содержит не менее 0,5% вес. атомов азота и имеет удельную площадь поверхности,

определяемую способом БЭТ, от 700 м2/г до 3000 м2/г и средний размер частиц от 0,01 мм до 1 мм.

[10] Сферический активированный уголь в соответствии с [9], причем средний размер частиц сферического активированного угля составляет от 50 до 200 мкм.

[11] Сферический активированный уголь в соответствии с [9] или [10], причем сферический активированный уголь получают, используя в качестве источника углерода термопластичную смолу, термореактивную смолу или ионообменную смолу, содержащую атомы азота.

[12] Сферический активированный уголь в соответствии с [11], причем термопластичная смола или ионообменная смола содержит мономер, который выбирают из группы, состоящей из акрилонитрила, этилакрилонитрила, метакрилонитрила, дифенилакрилонитрила и хлоракрилонитрила.

[13] Сферический активированный уголь в соответствии с [11], причем термореактивная смола содержит мономер, который выбирают из группы, состоящей из меламина и мочевины.

[14] Применение сферического активированного угля для получения профилактического или терапевтического лекарственного препарата при заболевании почек или заболевании печени,

причем сферический активированный уголь содержит не менее 0,5% вес. атомов азота и имеет удельную площадь поверхности, определяемую способом БЭТ, от 700 м2/г до 3000 м2/г и средний размер частиц от 0,01 мм до 1 мм.

[15] Применение сферического активированного угля в соответствии с [14], причем средний размер частиц сферического активированного угля составляет от 50 до 200 мкм.

[16] Применение сферического активированного угля в соответствии с [14] или [15], причем сферический активированный уголь получают, используя в качестве источника углерода термопластичную смолу, термореактивную смолу или ионообменную смолу, содержащую атомы азота.

[17] Применение сферического активированного угля в соответствии с [16], причем сферический активированный уголь получают, используя в качестве источника углерода термопластичную смолу, термореактивную смолу или ионообменную смолу, содержащую атомы азота.

[18] Применение сферического активированного угля в соответствии с [16], причем термореактивная смола содержит мономер, который выбирают из группы, состоящей из меламина и мочевины.

[19] Применение сферического активированного угля для профилактики или терапии заболевания почек или заболевания печени,

причем сферический активированный уголь содержит не менее 0,5% вес. атомов азота и имеет удельную площадь поверхности, определяемую способом БЭТ, от 700 м2/г до 3000 м2/г и средний размер частиц от 0,01 мм до 1 мм.

[20] Применение сферического активированного угля в соответствии с [19], причем средний размер частиц сферического активированного угля составляет от 50 до 200 мкм.

[21] Применение сферического активированного угля в соответствии с [19] или [20], причем сферический активированный уголь получают, используя в качестве источника углерода термопластичную смолу, термореактивную смолу или ионообменную смолу, содержащую атомы азота.

[22] Применение сферического активированного угля в соответствии с [21], причем сферический активированный уголь получают, используя в качестве источника углерода термопластичную смолу, термореактивную смолу или ионообменную смолу, содержащую атомы азота.

[23] Применение сферического активированного угля в соответствии с [21], причем термореактивная смола содержит мономер, который выбирают из группы, состоящей из меламина и мочевины.

Полезные эффекты изобретения

[0008]

В соответствии с перорально вводимым адсорбентом настоящего изобретения и учитывая исключительно высокую адсорбционную способность в отношении уремических веществ, особенно адсорбционную способность в отношении β-аминоизомасляной кислоты, большое количество ядовитых токсинов может быть адсорбировано малым количеством перорально вводимого адсорбента. Таким образом, при приеме внутрь такого же количества, в каком применяется традиционный перорально вводимый адсорбент, можно получить более высокую эффективность. В альтернативном варианте осуществления дозировку для получения аналогичной эффективности можно уменьшить по сравнению с дозой традиционного перорально вводимого адсорбента.

Краткое описание рисунков

[0009]

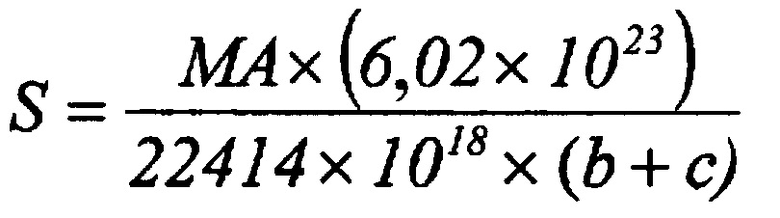

ФИГ. 1 представляет собой график, на котором показано количество β-аминоизомасляной кислоты, адсорбированной (за 24 часа) перорально вводимыми адсорбентами в рабочих примерах и сравнительных примерах.

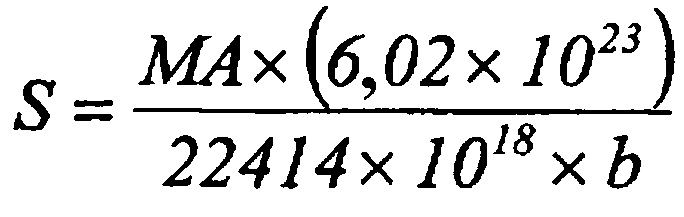

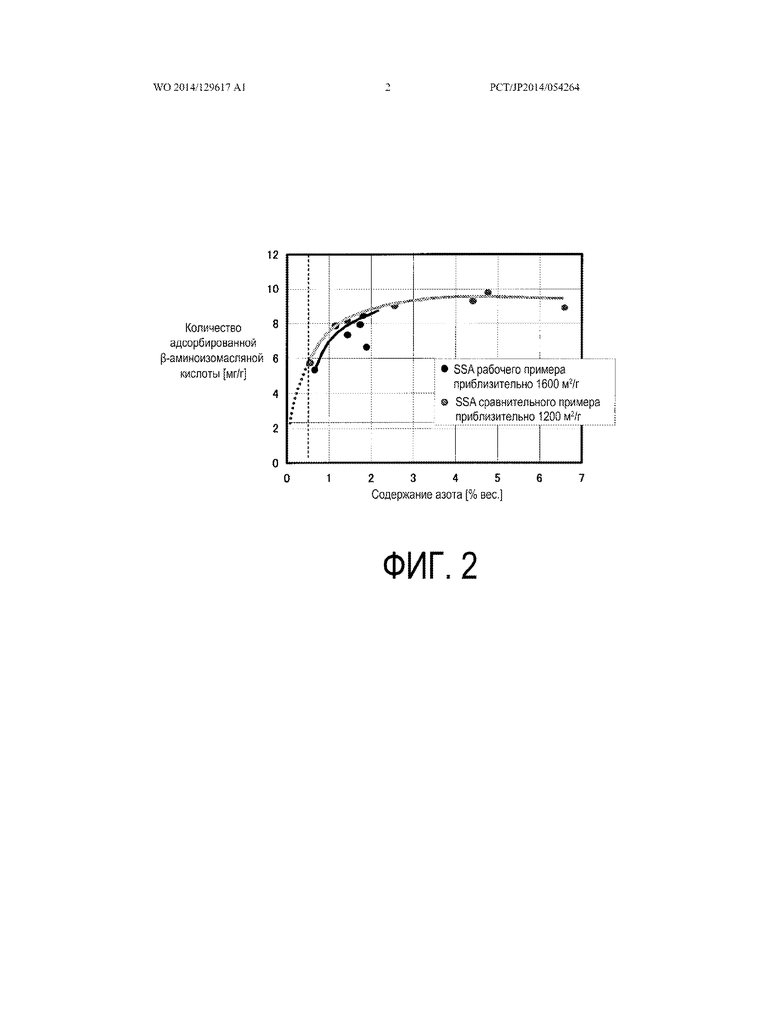

ФИГ. 2 представляет собой график зависимости между содержанием азота и количеством адсорбированной (за 24 часа) β-аминоизомасляной кислоты для рабочих примеров, в которых удельная площадь поверхности, определяемая способом БЭТ, составляет приблизительно 1600 м2/г (рабочие примеры 2, 3, 4, 5 и 6), и для рабочих примеров, в которых удельная площадь поверхности, определяемая способом БЭТ, составляет приблизительно 1200 м2/г (рабочие примеры 1, 7, 8, 9, 13, 16 и 17).

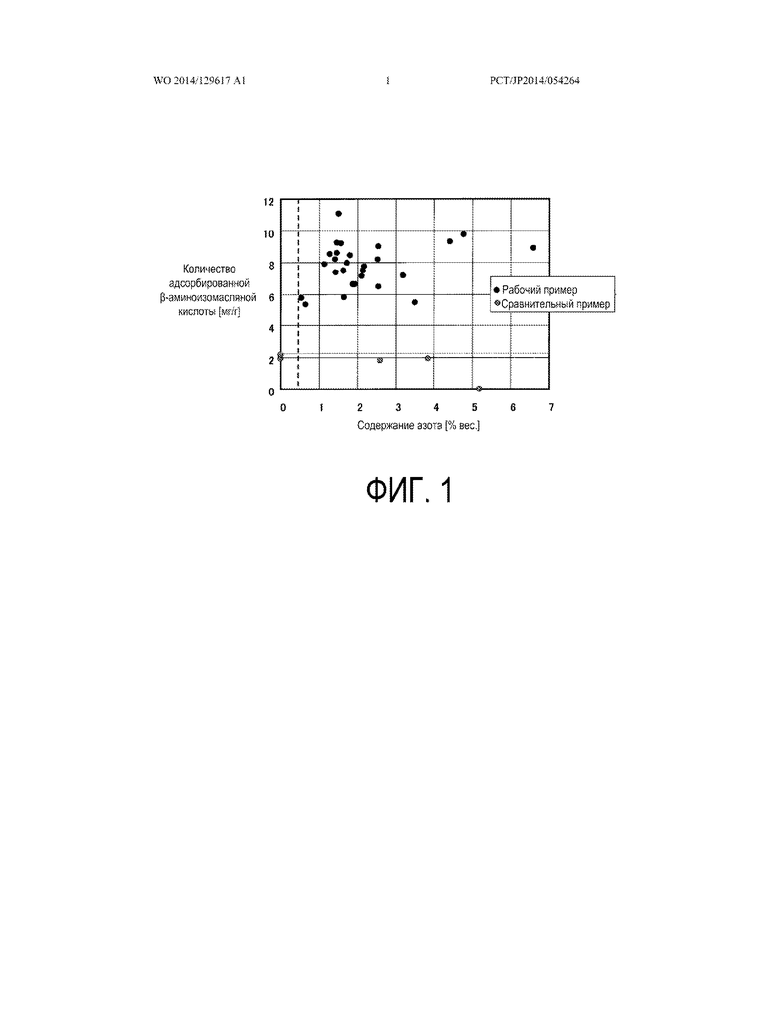

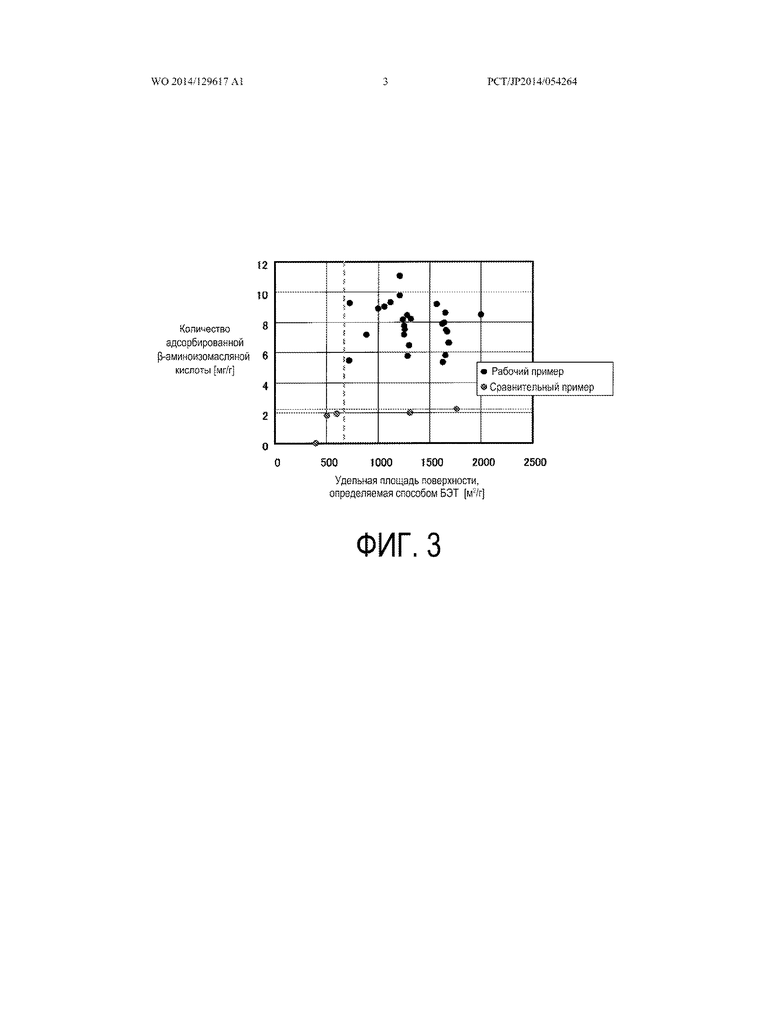

ФИГ. 3 представляет собой график зависимости между удельной площадью поверхности, определяемой способом БЭТ, и количеством β-аминоизомасляной кислоты, адсорбированной (за 24 часа) перорально вводимыми адсорбентами, в рабочих примерах и сравнительных примерах.

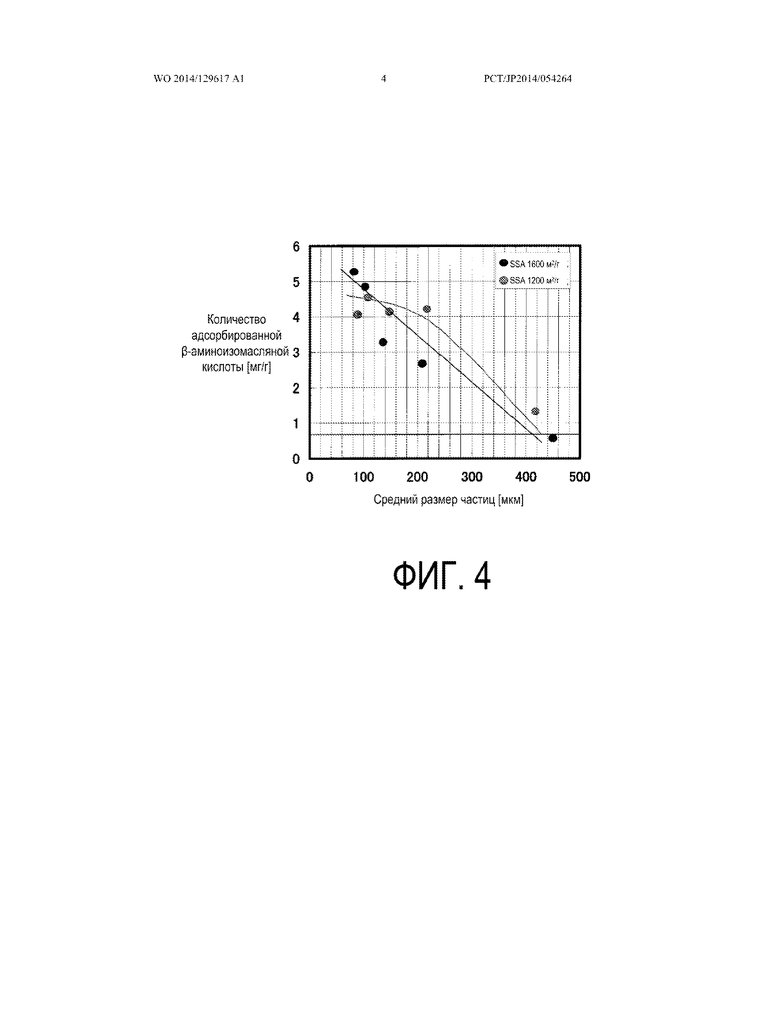

ФИГ. 4 представляет собой график зависимости между средним размером частиц и количеством адсорбированной (за 3 часа) β-аминоизомасляной кислоты для рабочих примеров, в которых удельная площадь поверхности, определяемая способом БЭТ, составляет приблизительно 1600 м2/г (рабочие примеры 4, 20, 21, 22 и 23), и для рабочих примеров, в которых удельная площадь поверхности, определяемая способом БЭТ, составляет приблизительно 1200 м2/г (рабочие примеры 17, 24, 25, 26 и 27).

Описание вариантов осуществления

[0010]

[1] Перорально вводимый адсорбент

[0011]

Сферический активированный уголь, выполненный с возможностью получения перорально вводимого адсорбента настоящего изобретения, содержит не менее 0,5% вес. атомов азота и имеет удельную площадь поверхности, определяемую способом БЭТ, от 700 м2/г до 3000 м2/г и средний размер частиц от 0,01 мм до 1 мм.

[0012]

(Количество атомов азота)

Содержание атомов азота в сферическом активированном угле составляет не менее 0,5% вес, предпочтительно - не менее 0,7% вес, более предпочтительно - не менее 0,9% вес, еще более предпочтительно - 0,95% вес, а еще предпочтительно - не менее 1,0% вес. При содержании атомов азота не менее 0,5% вес. происходит значительное увеличение адсорбционной способности в отношении уремических веществ, что является желательным. Верхний предел содержания атомов азота не имеет определенных ограничений, но предпочтительно составляет не более 20% вес. При содержании атомов азота не менее 0,5% вес. количество адсорбированной β-аминоизомасляной кислоты возрастает по мере увеличения содержания азота.

На количество адсорбированной β-аминоизомасляной кислоты также влияет удельная площадь поверхности. На ФИГ. 2 показана зависимость между содержанием азота и количеством адсорбированной (за 24 часа) β-аминоизомасляной кислоты для сферического активированного угля, имеющего удельную площадь поверхности, определяемую способом БЭТ, приблизительно 1600 м2/г (рабочие примеры 2, 3, 4, 5 и 6), и для сферического активированного угля, имеющего удельную площадь поверхности, определяемую способом БЭТ, приблизительно 1200 м2/г (рабочие примеры 1, 7, 8, 9, 13, 16 и 17). Как следует из ФИГ. 2, по мере увеличения содержания азота возрастает количество адсорбированной β-аминоизомасляной кислоты. В частности, при содержании атомов азота от 0,5% вес. до 3% вес. наблюдалась четко выраженная корреляция между содержанием азота и количеством адсорбированной β-аминоизомасляной кислоты.

[0013]

(Источник углерода)

Источник углерода в сферическом активированном угле не имеет определенных ограничений при условии, что он содержит атомы азота, но примеры включают термоплавкие смолы и неплавкие смолы.

[0014]

(Термоплавкая смола)

Примеры термоплавких смол включают термопластичные смолы, содержащие атомы азота, которые получают из мономера, содержащего атомы азота (например, поперечносшитой виниловой смолы, содержащей атомы азота).

Примеры мономеров, содержащих атомы азота, которые используют для получения поперечносшитой виниловой смолы, содержащей атомы азота, включают акрилонитрил, метакрилонитрил (2-метакрилонитрил), этилакрилонитрил (например, 2-гидроксиэтилакрилонитрил, 2-(1-гидроксиэтил)акрилонитрил, 2-(2-фторэтил)акрилонитрил), дифенилакрилонитрил (например, 2,3-дифенилакрилонитрил, 3,3-дифенилакрилонитрил) и хлоракрилонитрил (2-хлоракрилонитрил). Можно применять виниловую смолу, состоящую из полимера, который включает только один из данных мономеров, содержащих атомы азота, или поперечносшитую виниловую смолу, состоящую из сополимера с другими мономерами.

[0015]

Указанные выше поперечно сшитые виниловые смолы, используемые в качестве источника углерода, могут представлять собой сферический полимер, полученный посредством эмульсионной полимеризации, объемной полимеризации или растворной полимеризации, или, что предпочтительно, сферический полимер, полученный посредством суспензионной полимеризации. Для получения однородно неплавкой сферической поперечносшитой виниловой смолы необходимо предварительно образовать поры в поперечносшитой виниловой смоле. Поры могут образовываться в смоле путем добавления порообразующего агента во время полимеризации. Удельная площадь поверхности поперечносшитой виниловой смолы, определяемая способом БЭТ и необходимая для получения неплавкой поперечносшитой виниловой смолы, составляет предпочтительно не менее 5 м2/г, а более предпочтительно - не менее 10 м2/г.

Например, при получении поперечносшитой виниловой смолы посредством суспензионной полимеризации сферическую поперечносшитую виниловую смолу можно получать путем добавления органической фазы, содержащей мономер на основе винила, поперечносшивающий агент, порообразующий агент и инициатор полимеризации, к водной диспергирующей среде, содержащей стабилизатор дисперсной системы, и (после образования многочисленных органических капель, суспендированных в водной фазе) перемешивания и нагревания их для полимеризации мономера в органических каплях.

[0016]

Помимо других мономеров, образующих сополимер с указанным выше мономером, содержащим атомы азота, можно использовать любой мономер на основе винила, который можно прессовать в сферы; примеры включают ароматические мономеры на основе винила, такие как стирол и стирольные производные, в которых водород винильной группы или водород фенильной группы подвергается замещению, а также соединения, в которых гетероциклическое или полициклическое вещество связано с винильной группой вместо фенильной группы. Более конкретные примеры ароматических мономеров на основе винила включают α- или β-метилстирол, α- или β-этилстирол, метоксистирол, фенилстирол, хлорстирол и т.п., а также о-, м- или п-метилстирол, этилстирол, метоксистирол, метилсилилстирол, гидроксистирол, хлорстирол, цианостирол, нитростирол, аминостирол и карбоксистирол, а также сульфоксистирол, натрия стирол сульфонат и т.п., а также винилпиридин, винилтиофен, винилпирролидон, винилнафталин, винилантрацен, винилбифенил и т.п. Также можно применять алифатические мономеры на основе винила, конкретные примеры которых включают виниловые эфиры, такие как этилен, пропилен, изобутилен, диизобутилен, винилхлорид, эфир акриловой кислоты, эфир метакриловой кислоты, винилацетат и т.п., винилкетоны, такие как винилметилкетон, винилэтилкетон и т.п., виниловые альдегиды, такие как акролеин, метакролеин и т.п., а также виниловые эфиры, такие как винилметиловый эфир, винилэтиловый эфир и т.п. Поперечносшитую виниловую смолу с мономером, содержащим атомы азота, можно получить, используя один или более из данных мономеров на основе винила, но предпочтительными являются метилстиролы (α-метилстирол, β-метилстирол, о-метилстирол, м-метилстирол и п-метилстирол), этилстиролы (α-этилстирол и β-этилстирол)и стирол.

[0017]

В качестве поперечносшивающего агента можно применять любой поперечносшивающий агент, который можно использовать для поперечного сшивания указанных выше мономеров на основе винила, примеры которых включают дивинилбензол, дивинилпиридин, дивинилтолуол, дивинилнафталин, диаллилфталат, этиленгликольдиакрилат, этиленгликольдиметилат, дивинилксилол, дивинилэтилбензол, дивинилсульфон и поливинилэфиры или полиаллилэфиры гликоля или глицерина, поливинилэфиры или полиаллилэфиры пентаэритрита, поливинилэфиры или полиаллилэфиры моно- или дитиопроизводных гликоля и поливинилэфиры или полиаллилэфиры резорцина, а также дивинилкетон, дивинилсульфид, аллилакрилат, диаллилмалеат, диаллилфумарат, диаллилсукцинат, диаллилкарбонат, диаллилмалонат, диаллилоксалат, диаллиладипат, диаллилсебацинат, триаллилтрикарбаллилат, триаллилакониат, триаллилцитрат, триаллилфосфат, N,N'-метилендиакриламид, 1,2-ди(α-метилметиленсульфонамид)этилен, тривинилбензол, тривинилнафталин, поливинилантрацен и тривинилциклогексан. Особенно предпочтительные поперечносшивающие агенты включают поливиниловые ароматические углеводороды (например, дивинилбензол), метакрилаты гликоля (например, диметакрилат этиленгликоля) и поливиниловые углеводороды (например, тривинилциклогексан). Дивинилбензол является наиболее предпочтительным из-за отличных пиролизных характеристик.

[0018]

Примеры подходящих порообразующих агентов включают алканолы, имеющие от 4 до 10 атомов углерода (например, н-бутанол, вторичный бутиловый спирт, 2-этилгексанол, деканол и 4-метил-2-пентанол), алкиловые эфиры, имеющие по меньшей мере 7 атомов углерода (например, н-гексилацетат, 2-этилгексилацетат, метилолеат, дибутилсебацинат, дибутиладипинат и дибутилкарбонат), алкиловые кетоны, имеющие от 4 до 10 атомов углерода (например, дибутилкетон и метилизопропилкетон), алкиловые карбоксилаты (например, гептановую кислоту), ароматические углеводороды (например, толуол, ксилол и бензол), высшие насыщенные алифатические углеводороды (например, гексан, гептан и изооктан) и циклические алифатические углеводороды (например, циклогексан).

[0019]

Инициатор полимеризации не имеет определенных ограничений, и можно применять один из часто используемых в данной области, однако предпочтительным является маслорастворимый инициатор полимеризации, который растворим в полимеризуемом мономере. Примеры инициатора полимеризации включают диалкилпероксиды, диацилпероксиды, пероксиэфиры, пероксидикарбонаты и азосоединения. Более конкретные примеры включают диалкилпероксиды, такие как метилэтилпероксид, ди-трет-бутилпероксид и дикумилпероксид; диацилпероксиды, такие как изобутилпероксид, бензоилпероксид, 2,4-дициклобензоилпероксид и 3,5,5-триметилгексаноилпероксид; пероксиэфиры, такие как трет-бутилпероксипивалат, трет-гексилпероксипивалат, трет-бутилпероксинеодеканоат, трет-гексилпероксинеодеканоат, 1-циклогексил-1-метилэтилпероксинеодеканоат, 1,1,3,3-тетраметилбутилпероксинеодеканоат, кумилпероксинеодеканоат и (α,α-бис-неодеканоилперокси)диизопропилбензол; пероксидикарбонаты, такие как бис(4-трет-бутилциклогексил)пероксидикарбонат, ди-н-пропилоксидикарбонат, диизопропилпероксидикарбонат, ди(2-этилэтилперокси)дикарбонат, диметоксибутилпероксидикарбонат и ди(3-метил-3-метоксибутилперокси)дикарбонат и азосоединения, такие как 2,2'-азобисизобутиронитрил, 2,2'-азобис(4-метокси-2,4-диметилвалеронитрил), 2,2'-азобис(2,4-диметилвалеронитрил) и 1,1'-азобис(1-циклогексанкарбонитрил) и т.п.

[0020]

(Неплавкая смола)

Неплавкая смола, используемая в настоящем изобретении, не имеет ограничений при условии, что она содержит атомы азота, но конкретные примеры такой смолы включают термореактивные смолы, содержащие атомы азота (например, меламиновую смолу и мочевинную смолу).

[0021]

(Меламиновая смола)

Меламиновая смола представляет собой термореактивную смолу, классифицируемую как аминосмола, которую получают посредством поликонденсации меламина и формальдегида. В частности, применяемый исходный материал представляет собой метилолмеламин, полученный путем конденсации меламина и формальдегида в щелочной среде. Нагревание метилолмеламина вызывает поликонденсацию с образованием термореактивной смолы, поперечносшитой в виде сетки.

Более того, меламиновая смола сама по себе может применяться в качестве меламиновой смолы. Дополнительно можно использовать смолу, состоящую из сополимера меламиновой смолы с мочевиной, фенолом или т.п.

[0022]

(Мочевинная смола)

Мочевинную смолу получают посредством поликонденсации мочевины и формальдегида. В частности, мочевину и формальдегид подвергают реакции дегидратационной конденсации в щелочной среде или кислой среде для получения конденсата. Мочевинная смола сама по себе может применяться в качестве мочевинной смолы. Дополнительно можно использовать смолу, состоящую из сополимера меламиновой смолы с полиуретаном, мочевиной, фенолом или т.п.

[0023]

(Ионообменная смола, содержащая атомы азота)

Ионообменная смола, содержащая атомы азота, не имеет ограничений, но можно применять ионообменную смолу, в структуре которой ионообменная группа связана с сополимерной матрицей, имеющей трехмерный сетчатый скелет поперечносшитой виниловой смолы, содержащей атомы азота. В зависимости от ионообменной группы ионообменные смолы в целом классифицируются на сильнокислотные ионообменные смолы, имеющие кислотную сульфоновую группу, слабокислотные ионообменные смолы, имеющие карбоксильную кислотную группу или сульфоновую кислотную группу, сильноосновные ионообменные смолы, имеющие четвертичную аммониевую соль, и слабоосновные ионообменные смолы, имеющие первичный или третичный амин. Другие особые смолы включают так называемые гибридные ионообменные смолы, имеющие как кислотные, так и основные ионообменные группы. В настоящем изобретении в качестве источника углерода могут применяться все указанные ионообменные смолы, содержащие атомы азота.

[0024]

(Диаметр)

Диаметр сферического активированного угля, выполненного с возможностью получения перорально вводимого адсорбента в соответствии с настоящим изобретением, не имеет определенных ограничений, но составляет предпочтительно от 0,005 до 1,5 мм, более предпочтительно - от 0,01 до 1 мм, а еще более предпочтительно - от 0,02 до 0,8 мм. При диаметре сферического активированного угля менее 0,005 мм наружная площадь поверхности сферического активированного угля увеличивается, и легко происходит адсорбция полезных веществ, таких как пищеварительные ферменты, что является нежелательным. Если диаметр превышает 1,5 мм, длина диффузии токсинов в сферический активированный уголь увеличивается, а скорость адсорбции уменьшается, что является нежелательным.

[0025]

(Средний размер частиц)

В качестве среднего размера частиц (Dv50) используют диаметр частиц, соответствующий суммарному количеству частиц в 50% на кумулятивной кривой размера частиц в расчете на объем, построенной с помощью анализатора гранулометрического состава на основе лазерной дифракции.

Диапазон среднего размера частиц сферического активированного угля, выполненного с возможностью получения перорально вводимого адсорбента в соответствии с настоящим изобретением, не имеет определенных ограничений при условии, что средний размер частиц составляет от 0,01 мм до 1 мм (от 10 мкм до 1000 мкм). При среднем размере частиц сферического активированного угля менее 0,01 мм наружная площадь поверхности сферического активированного угля увеличивается, и легко происходит адсорбция полезных веществ, таких как пищеварительные ферменты, что является нежелательным. Если средний размер частиц превышает 1 мм, длина диффузии токсинов в сферический активированный уголь увеличивается, а скорость адсорбции уменьшается, что является нежелательным. Средний размер частиц предпочтительно составляет от 20 мкм до 800 мкм, а более предпочтительно - от 30 мкм до 500 мкм. В частности, сферический активированный уголь, имеющий средний размер частиц от 50 до 200 мкм, является наиболее предпочтительным, так как имеет отличную начальную адсорбционную способность и в течение типичного периода пребывания в верхнем отделе тонкого кишечника может очень быстро адсорбировать ядовитые токсины или их предшественники (например, DL-β-аминоизомасляную кислоту) в организме.

На ФИГ. 4 показана зависимость между средним размером частиц и количеством адсорбированной (за 3 часа) β-аминоизомасляной кислоты для сферического активированного угля, имеющего удельную площадь поверхности, определяемую способом БЭТ, приблизительно 1600 м2/г (рабочие примеры 4, 20, 21, 22 и 23), и для сферического активированного угля, имеющего удельную площадь поверхности, определяемую способом БЭТ, приблизительно 1200 м2/г (рабочие примеры 17, 24, 25, 26 и 27). Как следует из ФИГ. 4, при среднем размере частиц от 50 до 200 мкм количество адсорбированной (за 3 часа) β-аминоизомасляной кислоты увеличивается. В частности, при среднем размере частиц от 50 до 200 мкм начальная адсорбционная способность в организме превосходна, что является желательным.

[0026]

(Удельная площадь поверхности)

Удельную площадь поверхности сферического активированного угля можно определить способом БЭТ или способом Ленгмюра. Сферический активированный уголь, выполненный с возможностью получения перорально вводимого адсорбента в соответствии с настоящим изобретением, имеет удельную площадь поверхности, определяемую способом БЭТ (которая в настоящем документе ниже указывается как SSA), от 700 м2/г до 3000 м2/г. Если SSA сферического активированного угля составляет менее 700 м2/г, эффективность адсорбции токсинов снижается, что является нежелательным. Нижний предел SSA наиболее предпочтительно составляет не менее 1000 м2/г. Верхний предел SSA не имеет определенных ограничений, но с точки зрения дозировки SSA предпочтительно составляет не более 3000 м2/г.

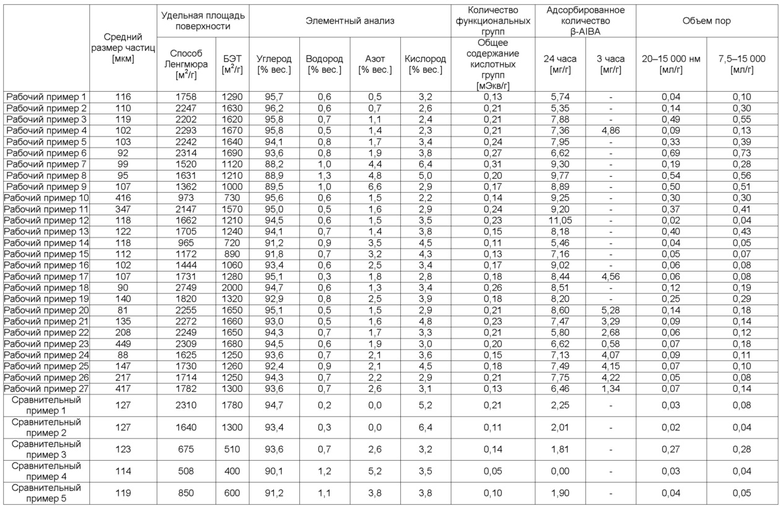

На ФИГ. 3 показана зависимость между удельной площадью поверхности, определяемой способом БЭТ, и количеством адсорбированной β-аминоизомасляной кислоты. Как следует из ФИГ. 3, при удельной площади поверхности менее 700 м2/г количество адсорбированной β-аминоизомасляной кислоты уменьшается, даже если содержание азота составляет не менее 0,5% вес, что является нежелательным. [0027]

(Общее содержание кислотных групп)

Сферический активированный уголь, выполненный с возможностью получения перорально вводимого адсорбента в соответствии с настоящим изобретением, представляет собой сферический активированный уголь с немодифицированной поверхностью. В данном случае сферический активированный уголь с немодифицированной поверхностью означает сферический активированный уголь, имеющий общее содержание кислотных групп менее 0,30 мЭкв/г. Напротив, сферический активированный уголь с модифицированной поверхностью означает сферический активированный уголь, имеющий общее содержание кислотных групп не менее 0,30 мЭкв/г. В соответствии с представленным ниже описанием сферический активированный уголь с немодифицированной поверхностью представляет собой пористое тело, полученное посредством активационной обработки, например после термической обработки предшественника угля. Это может быть сферический активированный уголь, который впоследствии не подвергается модификации поверхности посредством окислительной обработки или восстановительной обработки, или это может быть сферический активированный уголь, полученный посредством термической обработки в неокислительной атмосфере после указанной выше активационной обработки. С другой стороны, сферический активированный уголь с модифицированной поверхностью представляет собой пористое тело, полученное посредством активационной обработки после термической обработки предшественника угля и затем дополнительной обработки для модификации поверхности посредством окислительной обработки и восстановительной обработки. Он может показывать соответствующие степени взаимодействия с кислотами и основаниями.

Сферический активированный уголь, применяемый в перорально вводимом адсорбенте настоящего изобретения, представляет собой сферический активированный уголь с немодифицированной поверхностью, и, следовательно, общее содержание кислотных групп составляет менее 0,30 мЭкв/г, предпочтительно - не более 0,25 мЭкв/г, а более предпочтительно - не более 0,20 мЭкв/г.

[0028]

(Модификация поверхности)

Сферический активированный уголь с модифицированной поверхностью можно получить посредством окислительной обработки и восстановительной обработки сферического активированного угля с немодифицированной поверхностью, который получают с применением в качестве источника углерода указанной выше термоплавкой смолы или неплавкой смолы. Окислительную обработку можно выполнять в атмосфере, содержащей от 0,1% об. до 50% об. кислорода, предпочтительно - от 1% об. до 30% об., а наиболее предпочтительно - от 3% об. до 20% об., при температуре от 300°С до 800°С, а предпочтительно - от 320°С до 600°С. Восстановительную обработку можно выполнять при температуре от 800°С до 1200°С, а предпочтительно - от 800°С до 1000°С в неокислительной газовой атмосфере. В установленной кислородсодержащей атмосфере в качестве источника кислорода можно применять чистый кислород, оксид азота, воздух или т.п. Более того, атмосфера, которая является инертной по отношению к углероду, означает азот, аргон, гелий или т.п. отдельно или в смеси друг с другом. В данном описании сферический активированный уголь с модифицированной поверхностью означает пористое тело, полученное посредством указанной выше окислительной обработки и восстановительной обработки указанного выше сферического активированного угля. Благодаря окислительной обработке и восстановительной обработке адсорбционные характеристики в отношении токсинов в верхнем отделе тонкого кишечника улучшаются в связи с тем, что к поверхности сферического активированного угля добавляются хорошо сбалансированные кислотные центры и основные центры. Например, посредством окислительной обработки и восстановительной обработки указанного выше сферического активированного угля можно улучшить специфичность в отношении адсорбируемых токсинов.

Однако сферический активированный уголь, выполненный с возможностью получения перорально вводимого адсорбента настоящего изобретения, можно использовать как есть в начальном состоянии без выполнения дальнейших стадий (окислительной стадии и восстановительной стадии) для добавления функциональной группы.

[0029]

(Объем пор)

Объем пор, имеющих диаметр пор от 20 до 15000 нм, в сферическом активированном угле, применяемом в перорально вводимом адсорбенте настоящего изобретения, не имеет определенных ограничений, но предпочтительно составляет не более 1,00 мл/г, а более предпочтительно - не более 0,80 мл/г. Нижний предел не имеет определенных ограничений, однако предпочтительно составляет не менее 0,01 мл/г.

Объем пор, имеющих диаметр пор от 7,5 до 15000 нм, в сферическом активированном угле, применяемом в перорально вводимом адсорбенте настоящего изобретения, не имеет определенных ограничений, но предпочтительно составляет не более 1,00 мл/г, а более предпочтительно - не более 0,80 мл/г. Нижний предел не имеет определенных ограничений, однако предпочтительно составляет не менее 0,01 мл/г.

Объем пор измеряют способом пенетрации ртути.

[0030]

(Способ получения сферического активированного угля)

При использовании в качестве источника углерода термоплавкой смолы (например, поперечносшитой виниловой смолы) сферы, образованные из термоплавкой смолы, размягчаются и деформируются, приобретая несферическую форму, либо сплавляются друг с другом при нагревании. Таким образом, размягчение можно уменьшить, выполнив перед указанной выше активационной обработкой окислительную обработку в атмосфере, содержащей кислород, при температуре от 150°С до 400°С в качестве обработки для достижения неплавкости. В частности, благодаря так называемой обработке для достижения неплавкости, такой как окислительная обработка, при производстве сферического активированного угля может применяться термоплавкая смола после ее модификации до состояния, при котором окислительное расплавление можно исключить.

[0031]

Поперечно сшитая виниловая смола, которая представляет собой термоплавкую смолу, размягчается и плавится при термической обработке в неокислительной газовой атмосфере и имеет выход карбонизации менее 10%, однако поперечно сшитая виниловая смола не размягчается и не плавится благодаря окислительной обработке в атмосфере, содержащей кислород, при температуре от 150°С до 400°С, используемой в качестве обработки для достижения неплавкости. При этом сферический углеродистый материал можно получить при высоком выходе карбонизации, составляющем не менее 30%, а сферический активированный уголь можно получить посредством такой же активационной обработки смолы, как указанная выше обработка неплавкой смолы.

[0032]

При получении сферического активированного угля, выполненного с возможностью получения перорально вводимого адсорбента настоящего изобретения, когда в качестве источника углерода используется неплавкая смола (например, ионообменная смола), могут применяться по существу такие же операции, как при традиционных способах производства с использованием продуктов переработки. Например, сферический активированный уголь можно получать, выполняя сначала активационную обработку в потоке газа, который взаимодействует с углеродом (например, водяной пар или углекислый газ), при температуре от 700 до 1000°С на сферах, образованных из неплавкой смолы. Когда при термической обработке сфер термоплавкой смолы, прошедшей обработку для достижения неплавкости, или неплавкой смолы образуется большое количество пиролизного газа, продукты пиролиза можно удалять заранее посредством соответствующего предварительного отжига перед операцией активации.

[0033]

Указанная выше неплавкая смола, применяемая в качестве исходного материала, представляет собой материал, который можно прессовать в сферы и, что важно, который не плавится и не размягчается, подвергаясь деформации формы во время термической обработки при температуре не выше 500°С.

Желательно, чтобы выход карбонизации при термической обработке указанной выше неплавкой смолы, применяемой в качестве исходного материала, был высоким. При низком выходе карбонизации дозировка сферического активированного угля будет низкой. Поскольку в противном случае образуются ненужные поры, насыпная плотность сферического активированного угля уменьшается, удельная площадь поверхности на единицу объема также снижается и, следовательно, вводимый объем увеличивается, что сделает пероральное введение затруднительным. Таким образом, более высокий выход карбонизации неплавкой смолы является предпочтительным, а значение выхода во время термической обработки в неокислительной газовой атмосфере при 800°С составляет предпочтительно не менее 30% вес, а более предпочтительно - не менее 35% вес.

[0034]

(Контроль физических свойств сферического активированного угля)

Во время получения сферического активированного угля в соответствии с настоящим изобретением при использовании указанной выше термоплавкой смолы или неплавкой смолы физические свойства сферического активированного угля (например, средний размер частиц, объем пор, удельную площадь поверхности и т.п.) можно контролировать различными способами. Например, средний размер частиц смолы зависит от размера капель в водной фазе, а размер капель можно контролировать посредством количества суспендирующего агента, скорости вращения мешалки, формы перемешивающих лопастей или соотношения мономера в водной фазе (отношение количества воды к количеству мономера). Например, при увеличении количества суспендирующего агента размер капель уменьшается, и при увеличении скорости вращения мешалки размер капель также уменьшается. Кроме того, уменьшение количества мономера в водной фазе является предпочтительным, поскольку можно контролировать не только слияние капель, но и с легкостью удалять тепло, образующееся при полимеризации. Однако при слишком низком соотношении мономера количество мономера в партии становится малым, а количество полученной синтетической смолы уменьшается, что нежелательно с точки зрения производительности.

Более того, когда контролируемый диаметр пор должен составлять не менее 10 нм, объем пор и удельную площадь поверхности можно контролировать преимущественно с помощью количества и типа порообразующего агента, а когда контролируемый диаметр пор должен составлять не более 10 нм, объем пор и удельную площадь поверхности можно контролировать посредством условий активации с помощью пара. Например, используя реакцию активации, сферический активированный уголь, выполненный с возможностью получения перорально вводимого адсорбента настоящего изобретения, можно получить посредством активационной обработки в потоке газа, который взаимодействует с углеродом (например, водяной пар или углекислый газ), при температуре от 700 до 1000°С. Удельную площадь поверхности можно контролировать посредством условий активации. Например, удельную площадь поверхности можно увеличить посредством увеличения времени активации, повышения температуры активации и увеличения концентрации газа, взаимодействующего с углеродом. Кроме того, тонкозернистую структуру сферического активированного угля можно контролировать при помощи типа смолы, типа и количества поперечносшивающего агента, условий достижения неплавкости и/или температуры активации.

[0035]

[2] Перорально вводимый адсорбент для терапии или профилактики заболевания почек или заболевания печени

Поскольку сферический активированный уголь, выполненный с возможностью получения перорально вводимого адсорбента настоящего изобретения, характеризуется превосходной адсорбцией факторов, усиливающих заболевание печени, а также токсинов при заболевании почек, сферический активированный уголь можно использовать как перорально вводимый адсорбент для терапии или профилактики заболевания почек или как перорально вводимый адсорбент для терапии или профилактики заболевания печени.

Примеры заболевания почек включают хроническую почечную недостаточность, острую почечную недостаточность, хронический пиелонефрит, острый пиелонефрит, хронический нефрит, острый нефритический синдром, острый прогрессирующий нефритический синдром, хронический нефритический синдром, нефротический синдром, нефросклероз, интерстициальный нефрит, тубулопатию, липоидный нефроз, диабетическую нефропатию, вазоренальную гипертензию и гипертензионный синдром или вторичные заболевания почек, родственные данным первичным заболеваниям. Другим примером является преддиализная легкая почечная недостаточность, и указанное средство можно применять для улучшения состояния легкой почечной недостаточности перед диализом или для улучшения состояния во время диализа (см. Clinical Nephrology, Asakura Publishing, N. Honda, K. Koiso, K. Kurogawa, 1990 edition и Nephrology, Igaku Shoin, T. Onomae, S. Fujimi, editors, 1981 edition).

Примеры заболевания печени включают фульминантный гепатит, хронический гепатит, вирусный гепатит, алкогольный гепатит, фиброз печени, цирроз печени, рак печени, аутоиммунный гепатит, лекарственный аллергический гепатит, первичный билиарный цирроз, тремор, энцефалопатию, метаболическое расстройство и функциональное расстройство. В противном случае указанное средство можно применять при терапии заболеваний, вызванных вредными веществами, присутствующими в организме, т.е. психических заболеваний и т.п.

[0036]

Таким образом, при использовании перорально вводимого адсорбента в соответствии с настоящим изобретением в качестве терапевтического лекарственного препарата при заболевании почек перорально вводимый адсорбент содержит указанный выше сферический активированный уголь в качестве активного компонента. При использовании перорально вводимого адсорбента в соответствии с настоящим изобретением в качестве терапевтического лекарственного препарата при заболевании почек или терапевтического лекарственного препарата при заболевании печени его дозировка зависит от того, вводится ли средство человеку или другому животному, а также от возраста, индивидуальных отличий, условий заболевания или т.п. Следовательно, в зависимости от случая дозировка, выходящая за рамки следующего диапазона, может быть соответствующей, однако в целом перорально вводимая доза у человека составляет от 1 до 20 г в сутки с делением на три или четыре дозы и может дополнительно корректироваться в соответствии с симптомами. Вводимая форма может представлять собой порошок, гранулы, таблетку, пилюлю с подслащенным покрытием, капсулу, суспензию, пастилку, индивидуальную упаковку, эмульсию или т.п. Если средство принимается внутрь в виде капсулы, в дополнение к обычной желатиновой капсуле при необходимости можно использовать капсулу с энтеросолюбильным покрытием. Если средство применяется в виде таблетки, то его необходимо растворить в микрочастицах в организме. Кроме того, его можно использовать в форме комплекса в смеси с электролитическим модификатором, таким как алюмогель или Каексалат, которые представляют собой другие препараты.

[0037]

Сферический активированный уголь, содержащий не менее 0,5% вес. атомов азота и имеющий удельную площадь поверхности, определяемую способом БЭТ, от 700 м2/г до 3000 м2/г и средний размер частиц от 0,01 мм до 1 мм, можно использовать в качестве терапевтического или профилактического средства при заболевании почек или терапевтического или профилактического средства при заболевании печени в форме смеси с традиционным сферическим активированным углем с модифицированной поверхностью или сферическим активированным углем (т.е. со сферическим активированным углем, содержащим менее 0,5% вес. атомов азота).

Альтернативно сферический активированный уголь, содержащий не менее 0,5% вес. атомов азота и имеющий удельную площадь поверхности, определяемую способом БЭТ, от 700 м2/г до 3000 м2/г и средний размер частиц от 0,01 мм до 1 мм, можно использовать в качестве терапевтического или профилактического средства при заболевании почек или терапевтического или профилактического средства при заболевании печени посредством сочетанного применения с традиционным известным сферическим активированным углем с модифицированной поверхностью или сферическим активированным углем (т.е. со сферическим активированным углем, содержащим менее 0,5% вес. атомов азота).

[0038]

[3] Способ терапии заболевания почек или заболевания печени

Сферический активированный уголь, применяемый в перорально вводимом адсорбенте в соответствии с настоящим изобретением, можно использовать в способе профилактики или терапии заболевания почек или заболевания печени. Таким образом, способ терапии заболевания почек или заболевания печени настоящего изобретения отличается тем, что указанный выше перорально вводимый адсорбент, содержащий сферический активированный уголь, вводят субъекту в эффективной дозе для терапии заболевания почек или печени.

Путь введения, дозу, интервал между введением и т.п. указанного выше сферического активированного угля при необходимости можно определить в соответствии с типом заболевания, возрастом, полом и массой тела пациента, степенью выраженности симптомов, способом введения и т.п.

[0039]

[4] Сферический активированный уголь для применения в способе терапии заболевания почек или заболевания печени

Сферический активированный уголь, применяемый в перорально вводимом адсорбенте в соответствии с настоящим изобретением, можно использовать в способе профилактики или терапии заболевания почек или заболевания печени. Таким образом, сферический активированный уголь настоящего изобретения предназначен для применения в способе профилактики или терапии заболевания почек или заболевания печени.

Количество и т.п. указанного выше сферического активированного угля, применяемого для профилактики или терапии, при необходимости можно определить в соответствии с типом заболевания, возрастом, полом и массой тела пациента, степенью выраженности симптомов, способом введения и т.п.

[0040]

[5] Применение сферического активированного угля для производства терапевтического лекарственного препарата при заболевании почек или заболевании печени

Сферический активированный уголь, применяемый в перорально вводимом адсорбенте в соответствии с настоящим изобретением, можно использовать для производства профилактического или терапевтического лекарственного препарата при заболевании почек или заболевании печени. Таким образом, применение настоящего изобретения заключается в применении сферического активированного угля для получения лекарственного препарата для профилактики или терапии заболевания почек или заболевания печени.

Количество и т.п. указанного выше сферического активированного угля в профилактическом или терапевтическом лекарственном препарате при необходимости можно определить в соответствии с типом заболевания, возрастом, полом и массой тела пациента, степенью выраженности симптомов, способом введения и т.п.

[0041]

[6] Применение сферического активированного угля для терапии заболевания почек или заболевания печени

Сферический активированный уголь, применяемый в перорально вводимом адсорбенте в соответствии с настоящим изобретением, можно использовать для терапии заболевания почек или заболевания печени. Таким образом, применение настоящего изобретения заключается в применении сферического активированного угля для профилактики или терапии заболевания почек или заболевания печени.

Количество и т.п. указанного выше сферического активированного угля, применяемого для профилактики или терапии, при необходимости можно определить в соответствии с типом заболевания, возрастом, полом и массой тела пациента, степенью выраженности симптомов, способом введения и т.п.

[Примеры]

[0042]

Настоящее изобретение подробно описано ниже с помощью рабочих примеров, но данные рабочие примеры не ограничивают объем настоящего изобретения.

[0043]

Рабочий пример 1

4500 г ионообменной воды, 0,9 г нитрита натрия и 6,8 г Металозы 60SH-15 (Shin-Etsu Chemical Co., Ltd.) поместили в 10-литровый реактор-полимеризатор. К ним добавили 376 г стирола, 1049 г дивинилбензола (57% дивинилбензола и 43% этилвинилбензола), 75 г акрилонитрила, 8,7 г 2,2'-азобис(2,4-диметилвалеронитрила) и 525 г гексана в качестве порообразующего агента, после чего внутреннюю среду системы заменили газообразным азотом. Данную двухфазную систему нагрели до 55°С при перемешивании при 180 об/мин и затем выдерживали в данном состоянии в течение 20 часов. Полученную смолу промыли водой и профильтровали и затем сушили в течение 16 часов при 180°С в потоке азота для получения сферической пористой синтетической смолы, имеющей средний размер частиц 197 мкм.

Полученную сферическую пористую синтетическую смолу поместили в реакционную трубку с решеткой и провели обработку для достижения неплавкости в вертикальной трубчатой печи. При обработке для достижения неплавкости сухой воздух в реакционной трубке нагнетали снизу вверх. После нагревания до 180°С температуру повышали с 180°С до 240°С в течение 3 часов и затем удерживали на уровне 240°С в течение 1 часа. Затем температуру повышали с 240°С до 250°С в течение 30 минут и удерживали на уровне 250°С в течение 2 часов, после чего температуру повышали с 250°С до 260°С в течение 30 минут и удерживали на уровне 260°С в течение 3 часов. Затем температуру повышали с 260°С до 300°С в течение 2 часов и удерживали на уровне 300°С в течение 1 часа, получив таким образом сферическую пористую окисленную смолу. Полученную сферическую пористую окисленную смолу сожгли в азотной атмосфере при 850°С, затем, используя псевдоожиженный слой, проводили активационную обработку в азотной атмосфере, содержащей водяной пар, при 850°С до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1290 м2/г, получив таким образом сферический активированный уголь. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0044]

Рабочий пример 2

Сферическую пористую синтетическую смолу получили, повторяя операции получения смолы, описанные в рабочем примере 1, за исключением того, что применяли 301 г стирола и 150 г акрилонитрила. Средний размер частиц полученной сферической пористой синтетической смолы составил 193 мкм.

Кроме того, сферический активированный уголь получили, повторяя обработку для достижения неплавкости и активационную обработку, описанные в рабочем примере 1, за исключением того, что применяли указанную выше сферическую пористую синтетическую смолу, а активационную обработку выполняли до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1630 м2/г.Характеристики полученного сферического активированного угля представлены в таблице 1.

[0045]

Рабочий пример 3

Сферическую пористую синтетическую смолу получили, повторяя операции получения смолы, описанные в рабочем примере 1, за исключением того, что использовали 151 г стирола и 300 г акрилонитрила, а частота вращения при перемешивании двухфазной системы составляла 168 об/мин. Средний размер частиц полученной сферической пористой синтетической смолы составил 152 мкм.

Кроме того, сферический активированный уголь получили, повторяя обработку для достижения неплавкости и активационную обработку, описанные в рабочем примере 1, за исключением того, что применяли указанную выше сферическую пористую синтетическую смолу, а активационную обработку выполняли до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1620 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0046]

Рабочий пример 4

4500 г ионообменной воды, 6,0 г нитрита натрия и 6,8 г Металозы 60SH-15 (Shin-Etsu Chemical Co., Ltd.) поместили в 10-литровый реактор-полимеризатор. К ним добавили 582 г стирола, 393 г дивинилбензола (57% дивинилбензола и 43% этилвинилбензола), 525 г акрилонитрила, 8,7 г 2,2'-азобис(2,4-диметилвалеронитрила) и 375 г гексана в качестве порообразующего агента, после чего внутреннюю среду системы заменили газообразным азотом. Данную двухфазную систему нагрели до 55°С при перемешивании при 150 об/мин и затем выдерживали в данном состоянии в течение 20 часов. Полученную смолу промыли водой и профильтровали, после чего сушили в течение 16 часов при 180°С в потоке азота. Средний размер частиц полученной сферической пористой синтетической смолы составил 171 мкм.

Полученную сферическую пористую синтетическую смолу поместили в реакционную трубку с решеткой и провели обработку для достижения неплавкости в вертикальной трубчатой печи. При обработке для достижения неплавкости сухой воздух в реакционной трубке нагнетали снизу вверх. После нагревания до 180°С температуру повышали с 180°С до 240°С в течение 3 часов и затем удерживали на уровне 240°С в течение 1 часа. Затем температуру повышали с 240°С до 260°С в течение 1 часа и удерживали на уровне 260°С в течение 5 часов, после чего температуру повышали с 260°С до 300°С в течение 2 часов и удерживали на уровне 300°С в течение 1 часа, получив таким образом сферическую пористую окисленную смолу. Полученную сферическую пористую окисленную смолу сожгли в азотной атмосфере при 850°С, затем, используя псевдоожиженный слой, проводили активационную обработку в азотной атмосфере, содержащей водяной пар, при 850°С до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1670 м2/г, получив таким образом сферический активированный уголь. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0047]

Рабочий пример 5

Сферическую пористую синтетическую смолу получили, повторяя операции получения смолы, описанные в рабочем примере 4, за исключением того, что использовали 432 г стирола и 675 г акрилонитрила, а частота вращения при перемешивании двухфазной системы составляла 147 об/мин. Средний размер частиц полученной сферической пористой синтетической смолы составил 190 мкм.

Полученную сферическую пористую синтетическую смолу поместили в реакционную трубку с решеткой и провели обработку для достижения неплавкости в вертикальной трубчатой печи. При обработке для достижения неплавкости сухой воздух в реакционной трубке нагнетали снизу вверх. После нагревания до 180°С температуру повышали с 180°С до 240°С в течение 3 часов и затем удерживали на уровне 240°С в течение 1 часа. Затем температуру повышали с 240°С до 260°С в течение 1 часа и удерживали на уровне 260°С в течение 5 часов, получив таким образом сферическую пористую окисленную смолу. Полученную сферическую пористую окисленную смолу сожгли в азотной атмосфере при 850°С, затем, используя псевдоожиженный слой, проводили активационную обработку в азотной атмосфере, содержащей водяной пар, при 850°С до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1640 м2/г, получив таким образом сферический активированный уголь. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0048]

Рабочий пример 6

Сферическую пористую синтетическую смолу получили, повторяя операции получения смолы, описанные в рабочем примере 5, за исключением того, что использовали 207 г стирола, 900 г акрилонитрила и 450 г гексана, а частота вращения при перемешивании двухфазной системы составляла 135 об/мин. Средний размер частиц полученной сферической пористой синтетической смолы составил 172 мкм.

Кроме того, сферический активированный уголь получили, повторяя обработку для достижения неплавкости и активационную обработку, описанные в рабочем примере 5, за исключением того, что применяли указанную выше сферическую пористую синтетическую смолу, а активационную обработку выполняли до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1690 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0049]

Рабочий пример 7

4800 г ионообменной воды, 1,0 г нитрита натрия и 7,2 г Металозы 60SH-15 (Shin-Etsu Chemical Co., Ltd.) поместили в 10-литровый реактор-полимеризатор. К ним добавили 280 г дивинилбензола (57% дивинилбензола и 43% этилвинилбензола), 1320 г акрилонитрила и 18,6 г 2,2'-азобис(2,4-диметилвалеронитрила), после чего внутреннюю среду системы заменили газообразным азотом. Данную двухфазную систему нагрели до 55°С при перемешивании при 150 об/мин и затем выдерживали в данном состоянии в течение 20 часов. Полученную смолу промыли водой и профильтровали и затем сушили в течение 16 часов при 180°С в потоке азота для получения сферической пористой синтетической смолы, имеющей средний размер частиц 221 мкм.

Полученную сферическую пористую синтетическую смолу поместили в реакционную трубку с решеткой и провели обработку для достижения неплавкости в вертикальной трубчатой печи. При обработке для достижения неплавкости сухой воздух в реакционной трубке нагнетали снизу вверх. После нагревания до 190°С температуру повышали с 190°С до 290°С в течение 2 часов 30 минут и затем удерживали на уровне 290°С в течение 2 часов, получив таким образом сферическую пористую окисленную смолу. Данную сферическую пористую окисленную смолу сожгли в азотной атмосфере при 850°С, после чего, используя псевдоожиженный слой, проводили активационную обработку в азотной атмосфере, содержащей водяной пар, при 850°С до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1120 м2/г, получив таким образом сферический активированный уголь. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0050]

Рабочий пример 8

Синтетическую смолу получили, повторяя операции получения смолы, описанные в рабочем примере 6, за исключением того, что использовали 1500 г акрилонитрила, 0 г стирола и 0 г дивинилбензола (57% дивинилбензола и 43% этилвинилбензола), а частота вращения при перемешивании двухфазной системы составляла 140 об/мин. Используя сито с отверстиями диаметром 212 мкм, частицы смолы, превышающие размер отверстий, удалили из полученной синтетической смолы и получили сферическую пористую синтетическую смолу, имеющую средний размер частиц 166 мкм.

Полученную сферическую пористую синтетическую смолу поместили в реакционную трубку с решеткой и провели обработку для достижения неплавкости в вертикальной трубчатой печи. При обработке для достижения неплавкости сухой воздух в реакционной трубке нагнетали снизу вверх. После нагревания до 180°С температуру повышали с 180°С до 240°С в течение 3 часов и затем удерживали на уровне 240°С в течение 1 часа. Затем температуру повышали с 240°С до 260°С в течение 1 часа и удерживали на уровне 260°С в течение 4 часов, получив таким образом сферическую пористую окисленную смолу. Сферическую пористую окисленную смолу сожгли в азотной атмосфере при 850°С, после чего, используя псевдоожиженный слой, проводили активационную обработку в азотной атмосфере, содержащей водяной пар, при 850°С до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1210 м2/г, получив таким образом сферический активированный уголь. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0051]

Рабочий пример 9

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 8, за исключением того, что активационную обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1000 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0052]

Рабочий пример 10

Слабоосновный анионит (марка Diaion WA30, серия №1L102; Mitsubishi Chemical Corp.) поместили в реакционную трубку с решеткой и провели обработку для достижения неплавкости в вертикальной трубчатой печи. При обработке для достижения неплавкости сухой воздух в реакционной трубке нагнетали снизу вверх. После нагревания до 180°С температуру повышали с 180°С до 300°С в течение 3 часов и затем удерживали на уровне 300°С 1 час. Полученный продукт сожгли в азотной атмосфере при 850°С, после чего, используя псевдоожиженный слой, проводили активационную обработку в азотной атмосфере, содержащей водяной пар, при 850°С до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 730 м2/г, получив таким образом сферический активированный уголь. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0053]

Рабочий пример 11

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 10, за исключением того, что использовали слабоосновный анионит (марка Diaion WA21J, серия №9Н182; Mitsubishi Chemical Corp.), а активационную обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1570 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0054]

Рабочий пример 12

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 10, за исключением того, что использовали амфотерную ионообменную смолу (марка Diaion АМР03, серия №1В102; Mitsubishi Chemical Corp.), а активационную обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1210 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0055]

Рабочий пример 13

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 3, за исключением того, что активационную обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1240 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0056]

Рабочий пример 14

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 4, за исключением того, что обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 720 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0057]

Рабочий пример 15

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 4, за исключением того, что обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 890 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0058]

Рабочий пример 16

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 4, за исключением того, что обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1060 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0059]

Рабочий пример 17

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 4, за исключением того, что обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1280 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0060]

Рабочий пример 18

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 4, за исключением того, что обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 2000 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0061]

Рабочий пример 19

Сферическую пористую синтетическую смолу получили, повторяя операции получения смолы, описанные в рабочем примере 5, за исключением того, что частота вращения при перемешивании двухфазной системы составляла 120 об/мин. Средний размер частиц полученной сферической пористой синтетической смолы составил 246 мкм.

Полученную сферическую пористую синтетическую смолу поместили в реакционную трубку с решеткой и провели обработку для достижения неплавкости в вертикальной трубчатой печи. При обработке для достижения неплавкости сухой воздух в реакционной трубке нагнетали снизу вверх. После нагревания до 180°С температуру повышали с 180°С до 240°С в течение 3 часов и затем удерживали на уровне 240°С в течение 1 часа. Затем температуру повышали с 240°С до 260°С в течение 1 часа и удерживали на уровне 260°С в течение 5 часов, после чего температуру повышали с 260°С до 300°С в течение 2 часов и удерживали на уровне 300°С в течение 1 часа, получив таким образом сферическую пористую окисленную смолу. Полученную сферическую пористую окисленную смолу сожгли в азотной атмосфере при 850°С, затем, используя псевдоожиженный слой, проводили активационную обработку в азотной атмосфере, содержащей водяной пар, при 850°С до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1320 м2/г, получив таким образом сферический активированный уголь. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0062]

Рабочий пример 20

Сферическую пористую синтетическую смолу получили, повторяя операции получения смолы, описанные в рабочем примере 4, за исключением того, что использовали 13,5 г метилцеллюлозы (60SH-15), а частота вращения при перемешивании двухфазной системы составляла 186 об/мин. Средний размер частиц полученной сферической пористой синтетической смолы составил 135 мкм.

Кроме того, сферический активированный уголь получили, повторяя обработку для достижения неплавкости и активационную обработку, описанные в рабочем примере 1, за исключением того, что применяли указанную выше сферическую пористую синтетическую смолу, а активационную обработку выполняли до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1650 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0063]

Рабочий пример 21

Сферическую пористую синтетическую смолу получили, повторяя операции получения смолы, описанные в рабочем примере 4, за исключением того, что частота вращения при перемешивании двухфазной системы составляла 120 об/мин. Средний размер частиц полученной сферической пористой синтетической смолы составил 249 мкм.

Сферический активированный уголь получили, повторяя обработку для достижения неплавкости и активационную обработку, описанные в рабочем примере 4, за исключением того, что использовали указанную выше сферическую пористую синтетическую смолу, температура горения составляла 850°С вместо 690°С, температура активации составляла 850°С вместо 900°С, а активационную обработку выполняли до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1660 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0064]

Рабочий пример 22

Сферическую пористую синтетическую смолу получили, повторяя операции получения смолы, описанные в рабочем примере 4, за исключением того, что использовали 6,8 г метилцеллюлозы (SM-400) вместо 6,8 г метилцеллюлозы (60SH-15), а частота вращения при перемешивании двухфазной системы составляла 110 об/мин. Средний размер частиц полученной сферической пористой синтетической смолы составил 367 мкм.

Полученную сферическую пористую синтетическую смолу поместили в реакционную трубку с решеткой и провели обработку для достижения неплавкости в вертикальной трубчатой печи. При обработке для достижения неплавкости сухой воздух в реакционной трубке нагнетали снизу вверх. После нагревания до 180°С температуру повышали с 180°С до 240°С в течение 3 часов и затем удерживали на уровне 240°С в течение 1 часа. Затем температуру повышали с 240°С до 260°С в течение 1 часа и удерживали на уровне 260°С 5 часов 40 минут, после чего температуру повышали с 260°С до 300°С в течение 2 часов и удерживали на уровне 300°С 1 час 30 минут, получив таким образом сферическую пористую окисленную смолу. Полученную сферическую пористую окисленную смолу сожгли в азотной атмосфере при 850°С, затем, используя псевдоожиженный слой, проводили активационную обработку в азотной атмосфере, содержащей водяной пар, при 850°С до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1650 м2/г, получив таким образом сферический активированный уголь. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0065]

Рабочий пример 23

Сферическую пористую синтетическую смолу получили, повторяя операции получения смолы, описанные в рабочем примере 4, за исключением того, что использовали 3,4 г Метолозы SM-100 (Shin-Etsu Chemical Co., Ltd.) вместо 6,8 г метилцеллюлозы (60SH-15), а частота вращения при перемешивании двухфазной системы составляла 75 об/мин. Средний размер частиц полученной сферической пористой синтетической смолы составил 735 мкм.

Полученную сферическую пористую синтетическую смолу поместили в реакционную трубку с решеткой и провели обработку для достижения неплавкости в вертикальной трубчатой печи. При обработке для достижения неплавкости сухой воздух в реакционной трубке нагнетали снизу вверх. После нагревания до 180°С температуру повышали с 180°С до 240°С в течение 3 часов и затем удерживали на уровне 240°С в течение 1 часа. Затем температуру повышали с 240°С до 260°С в течение 1 часа и удерживали на уровне 260°С 5 часов 40 минут, после чего температуру повышали с 260°С до 300°С в течение 2 часов и удерживали на уровне 300°С в течение 1 часа, получив таким образом сферическую пористую окисленную смолу. Полученную сферическую пористую окисленную смолу сожгли в азотной атмосфере при 850°С, затем, используя псевдоожиженный слой, проводили активационную обработку в азотной атмосфере, содержащей водяной пар, при 850°С до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1680 м2/г, получив таким образом сферический активированный уголь. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0066]

Рабочий пример 24

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 20, за исключением того, что активационную обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1250 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0067]

Рабочий пример 25

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 21, за исключением того, что активационную обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1260 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0068]

Рабочий пример 26

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 22, за исключением того, что активационную обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1250 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0069]

Рабочий пример 27

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 23, за исключением того, что активационную обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1300 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0070]

Сравнительный пример 1

4800 г ионообменной воды, 1,0 г нитрита натрия и 7,2 г Металозы 60SH-15 (Shin-Etsu Chemical Co., Ltd.) поместили в 10-литровый реактор-полимеризатор. К ним добавили 481 г стирола, 1119 г дивинилбензола (57% дивинилбензола и 43% этилвинилбензола), 9,3 г 2,2'-азобис(2,4-диметилвалеронитрила) и 560 г гексана в качестве порообразующего агента, после чего внутреннюю среду системы заменили газообразным азотом. Данную двухфазную систему нагрели до 55°С при перемешивании при 140 об/мин и затем выдерживали в данном состоянии в течение 20 часов. Полученную смолу промыли водой и профильтровали, после чего гексан удалили из смолы посредством выпаривания с помощью вакуумной сушки. Полученную смолу сушили в вакууме в течение 12 часов при 90°С для получения сферической пористой синтетической смолы, имеющей средний размер частиц 246 мкм.

Полученную сферическую пористую синтетическую смолу поместили в реакционную трубку с решеткой и провели обработку для достижения неплавкости в вертикальной трубчатой печи. При обработке для достижения неплавкости сухой воздух в реакционной трубке нагнетали снизу вверх. После нагревания до 190°С температуру повышали с 190°С до 290°С со скоростью 10°С в минуту, получив таким образом сферическую пористую окисленную смолу. Полученную сферическую пористую окисленную смолу сожгли в азотной атмосфере при 850°С, затем, используя псевдоожиженный слой, проводили активационную обработку в азотной атмосфере, содержащей водяной пар, при 850°С до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1780 м2/г, получив таким образом сферический активированный уголь. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0071]

Сравнительный пример 2

Сферический активированный уголь получили, повторяя операции, описанные в сравнительном примере 1, за исключением того, что активационную обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 1300 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0072]

Сравнительный пример 3

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 3, за исключением того, что активационную обработку не проводили. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0073]

Сравнительный пример 4

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 4, за исключением того, что активационную обработку не проводили. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0074]

Сравнительный пример 5

Сферический активированный уголь получили, повторяя операции, описанные в рабочем примере 4, за исключением того, что обработку проводили до тех пор, пока удельная площадь поверхности, определяемая способом БЭТ, не достигла 600 м2/г. Характеристики полученного сферического активированного угля представлены в таблице 1.

[0075]

(Способ оценки перорального адсорбента)

Различные характеристики, представленные ниже в таблице 1, измеряли с помощью следующих способов.

(1) Средний размер частиц (Dv50)

В качестве среднего размера частиц (Dv50) используют диаметр частиц, соответствующий суммарному количеству частиц в 50% на кумулятивной кривой размера частиц в расчете на объем, построенной с помощью анализатора гранулометрического состава на основе лазерной дифракции (SALAD-3000S; Shimadzu Corp.).

[0076]

(2) Удельная площадь поверхности (расчет удельной площади поверхности способом БЭТ)

Количество газа, адсорбированного образцом сферического активированного угля, можно измерить с помощью анализатора удельной площади поверхности, в котором применяется способ адсорбции газа (например, ASAP2010 или ASAP2020; Micromeritics Corp.), а удельную площадь поверхности можно рассчитать, используя формулу ниже. В частности, в трубку для измерения образца упаковывают образец сферического активированного угля и после вакуумной сушки при 350°С измеряют массу высушенного образца. Затем трубку для измерения образца охлаждают до -196°С, после чего в нее вводят азот для адсорбции азота на образце сферического активированного угля. Затем измеряют зависимость между парциальным давлением азота и адсорбированным количеством (изотерма адсорбции).

Строят график БЭТ, отображающий относительное давление азота, обозначаемое как р, и адсорбированное в указанный момент времени количество, обозначаемое как v (см3/г STP). В частности, график в диапазоне р от 0,05 до 0,20 строят, откладывая p/(v(1-p)) на вертикальной оси, р - на горизонтальной оси, а удельную площадь поверхности S (единицы: м2/г) определяют в соответствии со следующей формулой по наклону b (единицы: г/см3) и пересечению с (единицы: г/см3) в данный момент времени.

[Формула 1]

МА представляет собой площадь поперечного сечения молекулы азота. В данном случае использовали значение 0,162 нм2.

[0077]

(3) Удельная площадь поверхности (способ расчета удельной площади поверхности с помощью уравнения Ленгмюра)

Количество газа, адсорбированного образцом сферического активированного угля, можно измерить с помощью анализатора удельной площади поверхности, в котором применяется способ адсорбции газа (например, ASAP2010 или ASAP2020; Micromeritics Corp.), а удельную площадь поверхности можно рассчитать, используя уравнение Ленгмюра. В частности, в трубку для измерения образца упаковывают образец сферического активированного угля и после вакуумной сушки при 350°С измеряют массу высушенного образца. Затем трубку для измерения образца охлаждают до -196°С, после чего в нее вводят азот для адсорбции азота на образце сферического активированного угля. Затем измеряют зависимость между парциальным давлением азота и адсорбированным количеством (изотерма адсорбции).