Техническая область

Настоящее изобретение относится к адсорбенту для перорального введения, содержащему сферический активированный уголь с маленьким средним диаметром частиц и низкой объемной (насыпной) плотностью. Кроме того, настоящее изобретение относится к средству для лечения или профилактики заболевания почек или печени, содержащему адсорбент для перорального введения в качестве действующего компонента.

Адсорбент для перорального введения по настоящему изобретению демонстрирует высокую адсорбционную емкость по индолу, являющемуся предшественником индоксилсерной кислоты, привлекающей внимание в качестве вредного токсина в организме, и, следовательно, в течение периода нахождения в организме от перорального введения до выведения может адсорбировать множество токсинов за установленный период времени, в течение которого необходимо адсорбировать токсины.

Предшествующий уровень техники

У пациентов, страдающих от недостатка функционирования почек или функционирования печени, вредные токсические вещества накапливаются или образуются в органах, таких как кровь, с прогрессированием нарушения функций органов, и, таким образом, возникает энцефалопатия, например расстройство сознания или уремия. Ежегодно происходит рост количества таких пациентов, и, следовательно, разработка замещающего органы устройства или лекарственного средства, выполняющих вместо таких поврежденных органов функцию удаления токсических веществ из органов, представляет собой серьезную проблему. Преобладающим является способ удаления токсических веществ посредством гемодиализа в качестве искусственной почки. Однако для искусственной почки, основанной на гемодиализе, необходимо специальное устройство, и, таким образом, с точки зрения безопасной работы необходим специалист. Кроме того, из организма пациента необходимо забирать кровь, и, таким образом, существуют неудобства в том, что пациенты должны нести высокую физическую, психологическую и экономическую нагрузку. Следовательно, гемодиализ не является удовлетворительным.

В качестве средств исправления указанных выше недостатков был разработан и использован пероральный адсорбент, который можно вводить перорально и который может лечить нарушение почечной и печеночной функций [патентная ссылка № 1]. Адсорбент, описанный в патентной ссылке № 1, содержит пористое сферическое углеродистое вещество с модифицированной поверхностью, имеющее особые функциональные группы, т.е. сферический активированный уголь с модифицированной поверхностью, с высоким коэффициентом безопасности, стабильное в организме и обладающее эффективной селективной адсорбционной емкостью; т.е. высокой адсорбционной емкостью для вредных веществ в присутствии желчной кислоты в кишечнике и низкой адсорбционной емкостью для полезных веществ, таких как пищеварительные ферменты в кишечнике. По этим причинам пероральный адсорбент широко и клинически применяют для пациентов, страдающих от нарушения функции печени или почек, в качестве адсорбента с малым количеством побочных эффектов, таких как запор. Указанный выше адсорбент, описанный в патентной ссылке № 1, получали, формируя сферический активированный уголь из пековой смолы, такой как остатки перегонки нефти, в качестве источника углерода, а затем проводя окислительную обработку и восстановительную обработку.

Кроме того, известен адсорбент для перорального введения, обеспечивающий увеличение указанной выше эффективной селективной адсорбционной емкости, т.е. высокой адсорбционной емкости для вредных веществ и низкой адсорбционной емкости для полезных веществ в кишечнике (патентная ссылка № 2). Адсорбент для перорального введения, описанный в патентной ссылке № 2, основан на открытии того, что в пределах особого диапазона объема пор, т.е. когда объем пор с диаметром пор от 20 до 15000 нм составляет не менее чем от 0,04 мл/г до менее чем 0,1 мл/г, указанная выше селективная адсорбционная емкость увеличивается. Адсорбент для перорального введения очень эффективен при лечении заболеваний, где желательна существенная адсорбция токсинов и уменьшенная адсорбция полезных веществ в кишечнике.

Кроме того, известен медицинский адсорбент, состоящий из активированного угля с удельной площадью поверхности от 500 до 2000 м2/г, объемом пор от 0,2 до 1,0 мл/г и объемной плотностью от 0,5 до 0,75 г/мл и получаемый карбонизацией и активацией сферической фенольной смолы (патентная ссылка № 3). В патентной ссылке № 3 указано, что описанный в этом документе медицинский адсорбент состоит из активированного угля с контролируемыми свойствами удельной площади поверхности, объема пор, среднего диаметра пор, размера частиц и количества оксидов на поверхности, и, таким образом, он может селективно адсорбировать ионные органические соединения при подавлении адсорбции необходимых организму полимеров, таких как полисахариды или ферменты.

Известно, что у пациента, страдающего хронической почечной недостаточностью, концентрация индоксилсерной кислоты в сыворотке может быть приблизительно в 60 раз выше, чем концентрация у здорового индивидуума, и что концентрацию индоксилсерной кислоты в сыворотке можно уменьшить и, следовательно, прогрессирование хронической почечной недостаточности можно задержать введением перорального адсорбента, описанного в указанной выше патентной ссылке № 1 (непатентные ссылки № 1 и 2). Механизм, посредством которого концентрация индоксилсерной кислоты увеличивается у пациента, страдающего хронической почечной недостаточностью, предполагают таким, как указано далее. Т.е. часть триптофана, происходящая из белков, метаболизируется в индол при посредстве Escherichia coli или т.п. в кишечном тракте. Индол всасывается и в печени конвертируется конъюгацией с сульфатом в индоксилсерную кислоту. Полученная индоксилсерная кислота экскретируется у здорового индивидуума из почек. Однако у пациента, страдающего хронической почечной недостаточностью, экскреторный путь ингибирован, и, следовательно, индоксилсерная кислота накапливается в крови.

[Патентная ссылка № 1]

Japanese Examined Patent Publication (Kokoku) No. 62-11611

[Патентная ссылка № 2]

Japanese Patent No. 3522708 (Japanese Unexamined Patent Publication (Kokai) No. 2002-308785)

[Патентная ссылка № 3]

Japanese Unexamined Patent Publication (Kokai) No. 2004-244414

[Непатентная ссылка № 1]

Nichijinkaishi (The Japanese journal of nephrology), vol. 32, No. 6, 1990, p.65-71

[Непатентная ссылка № 2]

Rinsho-Toseki (The Japanese Journal of Clinical Dialysis), vol. 14, No. 4, 1998, p.433-438

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Решаемые изобретением задачи

Указанная выше селективная адсорбционная емкость является очень важным свойством перорального адсорбента, состоящего из сферического активированного угля. С другой стороны, также очень важно адсорбировать и удалять из организма максимально возможное количество токсинов и как можно быстрее. В основном, пероральный адсорбент обладает периодом нахождения в верхней части тонкого кишечника приблизительно от 3 до 5 часов. Таким образом, является желательным сферический активированный уголь, обладающий высокой адсорбирующей способностью в течение периода длительностью приблизительно 3 часа после вступления в контакт с токсинами и высокой исходной адсорбционной емкостью.

Однако, как показано в примерах ниже, пероральные адсорбенты, описанные в патентных ссылках № 1 и № 2, не обладают высокой адсорбирующей способностью в течение приблизительно 3 часов после контакта с токсинами и транспортируются в нижнюю часть тонкого кишечника и в толстый кишечник, а затем выводятся из организма, хотя адсорбционная емкость не полностью исчерпана, а сохраняется достаточная адсорбционная емкость.

Поэтому авторы настоящего изобретения провели интенсивное исследование для разработки перорального адсорбента с высокой адсорбционной емкостью, т.е. перорального адсорбента, способного к адсорбции и удалению большого количества токсинов и с высокой исходной степенью адсорбции, и обнаружили, что пероральный адсорбент с высокой адсорбционной емкостью и высокой исходной степенью адсорбции можно получить при определенном среднем диаметре частиц, а именно при малом среднем диаметре частиц, отличающемся от диаметра обычных известных пероральных адсорбентов, описанных в патентных ссылках № 1 и № 2. Кроме того, неожиданно было обнаружено, что сферический активированный уголь обладает вышеупомянутыми отличными свойствами до применения конкретных функциональных групп. Активированный уголь, созданный авторами изобретения, может адсорбировать большое количество токсинов, в частности индола, приблизительно в течение 3 часов во время периода нахождения в верхней части тонкого кишечника, и, следовательно, становится возможным уменьшить дозу.

Кроме того, авторы настоящего изобретения обнаружили, что как раз в указанном выше диапазоне среднего диаметра частиц, найденном авторами настоящего изобретения, т.е. в указанном выше диапазоне малого среднего диаметра частиц, адсорбированное количество триптофана или триптамина с молекулярной массой, большей, чем молекулярная масса индола, заметно увеличивается в диапазоне объемной плотности (т.е. диапазон низкой объемной плотности), отличающемся от такового для активированного угля, описанного в патентной ссылке № 3.

Настоящее изобретение основано на указанных выше открытиях.

Средства решения задач

Таким образом, настоящее изобретение относится к адсорбенту для перорального введения, содержащему сферический активированный уголь, где средний диаметр частиц составляет от 50 до 200 мкм, удельная площадь поверхности, определенная способом BET, составляет 700 м2/г или более, а объемная плотность составляет менее 0,54 г/мл.

Кроме того, настоящее изобретение относится к средству для лечения или профилактики заболевания почек или печени, содержащему в качестве действующего компонента адсорбент для перорального введения.

Эффекты изобретения

Адсорбент для перорального введения по настоящему изобретению обладает высокой адсорбционной емкостью и, таким образом, высокой исходной адсорбционной емкостью. Следовательно, пероральный адсорбент по настоящему изобретению может очень быстро адсорбировать вредные токсины организма в течение общего периода нахождения в верхней части тонкого кишечника и является эффективным в качестве средства для лечения или профилактики заболевания почек или печени. Кроме того, можно уменьшить дозу по сравнению с дозой обычного перорального адсорбента.

Кроме того, адсорбент по настоящему изобретению обладает маленьким средним диаметром частиц, и, следовательно, устраняется или уменьшается неприятное ощущение гранул при пероральном приеме, в соответствии с чем адсорбент можно легко вводить. Кроме того, авторы настоящего изобретения проводили хирургию брюшной полости крыс, которым вводили адсорбент по настоящему изобретению, и подтвердили, что прикрепление адсорбента к внутренней поверхности кишечника наблюдается редко и, в некоторых случаях, количество прикрепившихся к внутренней поверхности кишечника адсорбентов становится меньше, чем количество прикрепившихся к внутренней поверхности традиционных адсорбентов с большим средним диаметром частиц, таких как пероральный адсорбент, описанный в патентной ссылке № 1. Т.е. адсорбент по настоящему изобретению по меньшей мере сопоставим с традиционными пероральными адсорбентами в отношении прикрепления к внутренней поверхности кишечника.

Краткое описание чертежей

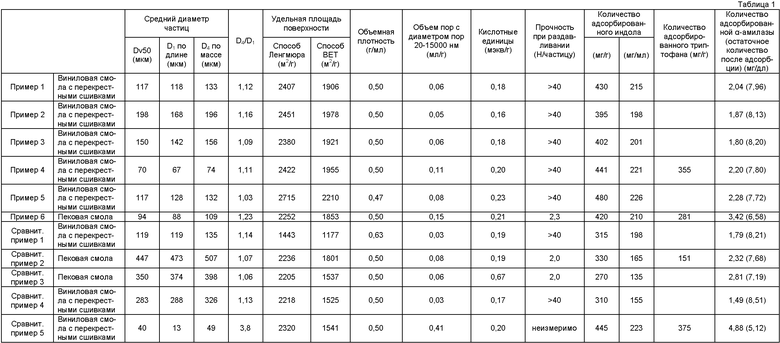

[Фиг.1]

Фиг.1 представляет собой фотографию на электронном микроскопе сферического активированного угля по настоящему изобретению, полученного в примере 1.

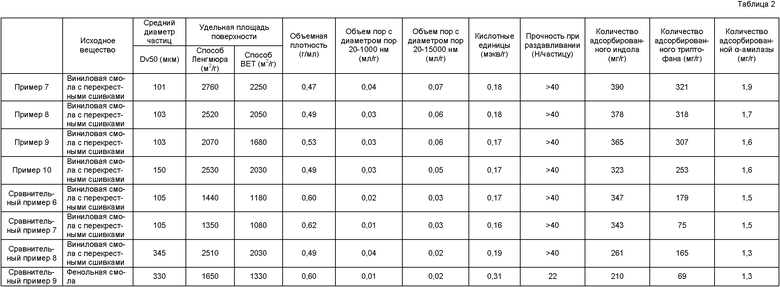

[Фиг.2]

Фиг.2 представляет собой диаграмму, демонстрирующую изменение степеней адсорбции для сферического активированного угля, полученного в примере 1 и сравнительных примерах 1 и 2, при изменении времени встряхивания.

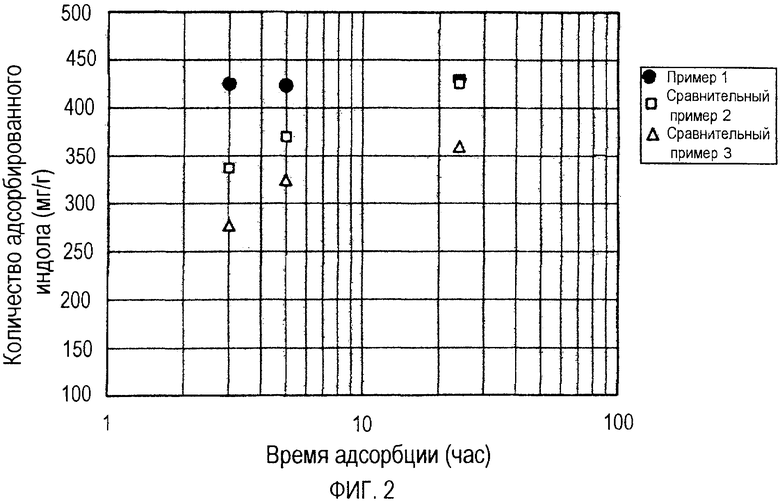

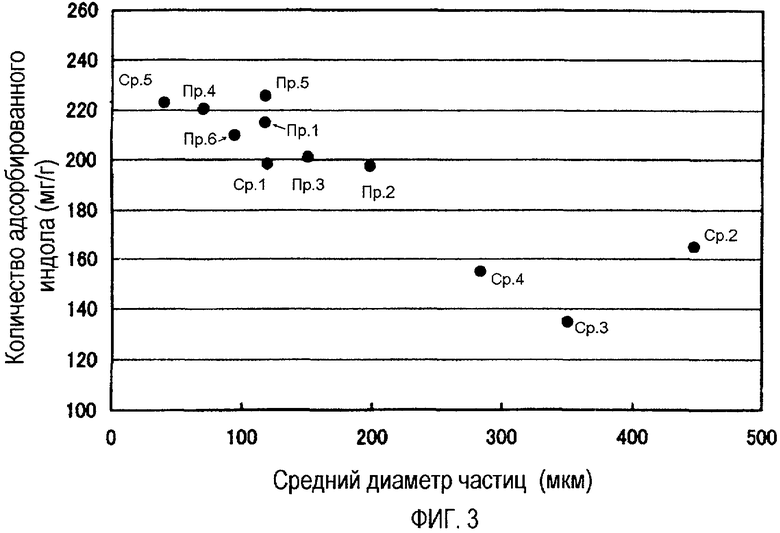

[Фиг.3]

Фиг.3 представляет собой диаграмму, демонстрирующую зависимость между средним диаметром частиц сферического активированного угля и количеством адсорбированного сферическим активированным углем индола.

Лучший способ осуществления изобретения

Сферический активированный уголь, применяемый в качестве адсорбента для перорального введения по настоящему изобретению, означает сферический активированный уголь с немодифицированной поверхностью. Как применяется в данном документе, термин «сферический активированный уголь с немодифицированной поверхностью» означает сферический активированный уголь с общим количеством кислотных групп менее чем 0,30 мэкв/г. С другой стороны, сферический активированный уголь с модифицированной поверхностью означает сферический активированный уголь с общим количеством кислотных групп 0,30 мэкв/г или более. Как указано ниже, сферический активированный уголь с немодифицированной поверхностью представляет собой пористое вещество, полученное, например, термической обработкой углеродистого предшественника и активацией полученного продукта, т.е. активированный уголь без последующей модификации поверхности окислительной обработкой и восстановительной обработкой или активированный уголь, полученный термической обработкой в неокисляющей атмосфере после активирующей обработки, как указано выше. С другой стороны, сферический активированный уголь с модифицированной поверхностью представляет собой пористое вещество, полученное термической обработкой углеродистого предшественника, активацией полученного продукта и последующим осуществлением модификации поверхности окислительной обработкой и восстановительной обработкой. Сферический активированный уголь с модифицированной поверхностью может умеренно взаимодействовать с кислотами и основаниями. Общее количество кислотных групп сферического активированного угля с немодифицированной поверхностью предпочтительно составляет 0,25 мэкв/г или менее, более предпочтительно 0,20 мэкв/г или менее.

Сферический активированный уголь, применяемый в качестве адсорбента для перорального введения по настоящему изобретению, имеет специально определенный диапазон среднего диаметра частиц и специально определенный диапазон объемной плотности, как указано выше. Средний диаметр частиц составляет от 50 до 200 мкм, предпочтительно от 50 до 180 мкм, более предпочтительно от 50 до 150 мкм. Как она применяется в данном документе, формулировка «средний диаметр частиц» (Dv50) означает размер частиц, соответствующий суммарному количеству частиц в 50% на кумулятивной диаграмме размера частиц в расчете на их объем. Объемная плотность составляет менее чем 0,54 г/мл. Верхний предел объемной плотности предпочтительно составляет 0,50 г/мл (т.е. не более чем 0,50 г/мл или менее чем 0,50 г/мл), более предпочтительно 0,49 г/мл. Нижнего предела объемной плотности нет, но предпочтительно он составляет 0,30 г/мл. Как он применяется в данном документе, термин «объемная плотность» (ρB) означает значение, полученное делением сухой массы W (г) сферического активированного угля, помещенного в резервуар, на объем V (мл) сферического активированного угля, помещенного в резервуар, и ее можно рассчитать на основании следующего уравнения:

[уравнение 1]

ρB (г/мл) = W (г)/V (мл).

Насколько известно авторам настоящего изобретения, сферический активированный уголь со средним диаметром частиц от 50 до 200 мкм неизвестен в области сферического активированного угля, используемого в качестве адсорбента для перорального введения. Например, все средние диаметры частиц пористого сферического углеродистого вещества, конкретно полученного в примерах 1-5 патентной ссылки № 2, составляют 350 мкм. В связи с этим патентная ссылка № 2 в основном описывает пористое сферическое углеродистое вещество с диаметром от 0,01 до 1 мм, т.е. от 10 до 1000 мкм (см., например, п.1 формулы изобретения). Однако диапазон от 0,01 до 1 мм описан как «диаметр», а не как средний диаметр частиц. Кроме того, как указано выше, адсорбенты, конкретно описанные в примерах 1-5 патентной ссылки № 2, представляют собой только пористые сферические углеродистые вещества со средним диаметром частиц 350 мкм, и в патентной ссылке № 2 не описано, что сферический активированный уголь со средним диаметром частиц от 50 до 200 мкм демонстрирует увеличенный объем адсорбции и увеличенную исходную степень адсорбции. В этой связи в сравнительных примерах патентной ссылки № 2 описаны углеродистое вещество со средним диаметром частиц 20 мкм (сравнительный пример 3) и углеродистое вещество со средним диаметром частиц 40 мкм (сравнительный пример 6). Однако углеродистое вещество со средним диаметром частиц 20 мкм (сравнительный пример 3) представляет собой продукт, полученный дроблением пористого сферического углеродистого вещества, полученного в примере 1, в устройстве для дробления, и он не является сферическим. Углеродистое вещество со средним диаметром частиц 40 мкм (сравнительный пример 6) представляет собой порошкообразный активный древесный уголь для медицинского применения.

Кроме того, в патентной ссылке № 1 в основном описано сферическое углеродистое вещество с диаметром от 0,05 до 1 мм, от 50 до 1000 мкм (см., например, п.1 формулы изобретения), и в примерах 1-3 конкретно описаны углеродистые вещества с диаметром частиц от 0,05 до 1 мм или от 0,07 до 1 мм. Однако очевидно, что диаметры частиц в патентной ссылке № 1 не являются средними диаметрами частиц, а по-видимому, являются диапазоном от минимального диаметра частиц до максимального диаметра частиц.

Технология получения пористых сферических углеродистых веществ с различными свойствами, описанная в патентных ссылках № 1 и № 2, была быстро развита. Как показано в примерах, указанных ниже, получение пористых сферических углеродистых веществ с различными желательными свойствами стало проще, например, с применением синтетической смолы в качестве источника углерода. Например, средний диаметр частиц можно контролировать относительно просто. Наоборот, когда в качестве источника углерода используют пековую смолу, в техническом плане получить сферический активированный уголь, например, со средним диаметром частиц от 50 до 200 мкм будет необязательно просто. По меньшей мере, без какой-либо мотивации к получению сферического активированного угля со средним диаметром частиц от 50 до 200 мкм его получение было бы немыслимым. Таким образом, по меньшей мере на момент подачи патентной ссылки № 1 было немыслимо получение сферического активированного угля со средним диаметром частиц от 50 до 200 мкм из пековой смолы.

Как указано выше, сферический активированный уголь, используемый в качестве адсорбента для перорального введения по настоящему изобретению, представляет собой сферический активированный уголь, имеющий средний диаметр частиц в определенном диапазоне (от 50 до 200 мкм). Средний диаметр частиц в настоящем изобретении меньше, чем средний диаметр частиц (350 мкм) пористого сферического углеродистого вещества, конкретно описанного в патентной ссылке № 2. Кроме того, сферический активированный уголь, используемый в качестве адсорбента для перорального введения по настоящему изобретению, характеризуется большей адсорбционной емкостью и прекрасной исходной адсорбционной емкостью по сравнению с традиционным сферическим активированным углем. Однако уменьшение среднего диаметра частиц до такой степени не обеспечивает существенного увеличения удельной площади поверхности (внешняя площадь поверхности). Значительное увеличение адсорбционной емкости сферического активированного угля, применяемого в настоящем изобретении, нельзя объяснить только с точки зрения увеличения удельной площади поверхности, т.е. внешней площади поверхности.

В связи с этим рассчитывали удельные площади поверхности (внешние площади поверхности) 1 г сферического активированного угля со средним диаметром частиц 350 мкм и 1 г сферического активированного угля со средним диаметром частиц 50 мкм. Когда плотность сферического активированного угля представляет собой ρ (г/м3), а диаметр частиц представляет собой d (м), внешнюю площадь поверхности (S) на 1 г сферического активированного угля можно рассчитать по уравнению:

[уравнение 2]

S=32/3ρd.

Когда плотность (ρ) сферического активированного угля составляет 1×106 г/м3 (1 г/см3), а диаметр частиц (d) составляет 350×10-6 м (350 мкм), внешняя площадь поверхности (S) составляет 0,03 м2/г. Аналогично, когда диаметр частиц (d) составляет 50×10-6 м (50 мкм), внешняя площадь поверхности (S) составляет 0,21 м2/г. Различие между ними составляет 0,18 м2/г. Удельная площадь поверхности сферического активированного угля по настоящему изобретению составляет 700 м2/г, и, следовательно, увеличение внешней площади поверхности, происходящее вследствие уменьшения диаметра частиц, составляет менее 0,1% всей удельной площади поверхности.

Сферический активированный уголь, используемый в качестве адсорбента для перорального введения по настоящему изобретению, предпочтительно обладает узким распределением частиц по размеру. Например, когда средний по длине диаметр частиц при распределении по количеству составляет D1(=∑nD/∑n), а средний по массе диаметр частиц при распределении по массе составляет D4(=∑(nD4)/∑(nD3)), отношение (D4/D1) сферического активированного угля, используемого в качестве адсорбента для перорального введения по настоящему изобретению, предпочтительно составляет 3 или менее, более предпочтительно 2 или менее, особенно предпочтительно 1,5 или менее. Это означает, что чем ближе указанное отношение (D4/D1) к 1, тем уже распределение частиц по размеру. В приведенном выше уравнении D представляет собой характерный диаметр частиц во фракции с измеренными диаметрами частиц, а n представляет собой количество частиц.

Сферический активированный уголь со средним диаметром частиц от 50 до 200 мкм описан в примерах патентной ссылки № 3. Однако в патентной ссылке № 3 средний диаметр частиц в основном определяют как 350 мкм или менее, но не описывают, что особенно благоприятные эффекты можно получить, когда средний диаметр частиц составляет 200 мкм или менее, или что сферический активированный уголь со средним диаметром частиц от 50 до 200 мкм демонстрирует прекрасную исходную адсорбционную емкость. Как указано выше в примерах патентной ссылки № 3, получали только сферический активированный уголь со средним диаметром частиц от 60 до 117 мкм. Кроме того, диапазон объемной плотности сферического активированного угля, конкретно полученного в примерах патентной ссылки № 3, составляет от 0,54 до 0,61 г/мл. Кроме того, в патентной ссылке № 3 однозначно указано, что, когда объемная плотность (плотность упаковки) составляет 0,5 г/мл или менее, диаметры пор активированного угля становятся больше, могут адсорбироваться высокомолекулярные соединения, например белки (ферменты), такие как трипсин, или полисахариды, такие как пуллулан, и, таким образом, доза становится большей, что неблагоприятно. Таким образом, в патентной ссылке № 3 не описан сферический активированный уголь с объемной плотностью менее чем 0,54 г/мл, или по меньшей мере не описан сферический активированный уголь с объемной плотностью 0,50 г/мл или менее или менее чем 0,50г/мл.

Объемная плотность представляет собой хороший показатель, демонстрирующий степень активации для сферического активированного угля с модифицированной поверхностью или сферического активированного угля. Это означает, что чем меньше объемная плотность, тем в большей степени произошла активация. В процессе получения сферического активированного угля с модифицированной поверхностью или сферического активированного угля с применением пара, как указано ниже, на начальной стадии активации формируются относительно небольшие поры, а затем, по мере прохождения активации, размер пор увеличивается, и, таким образом, объемная плотность уменьшается.

Причина того, что адсорбент для перорального введения по настоящему изобретению проявляет превосходные эффекты, как указано выше, в настоящее время еще не выяснена, но можно предположить следующее. Однако настоящее изобретение не ограничено приведенным ниже предположением.

Белки и аминокислоты потребляются индивидуумом как необходимые питательные вещества. Однако потребленное количество значительно превосходит количество, требуемое для роста и поддержания конституциональных компонентов организма, и в результате потребленные соединения азота разрушаются и удаляются из организма. Если печеночная функция или почечная функция повреждена, соединения азота недостаточным образом метаболизируются и элиминируются и, следовательно, накапливаются в организме и становятся уремическими веществами. Таким образом, предпочтительно, чтобы адсорбент обладал свойствами адсорбировать различные молекулы в широком спектре молекулярных масс от нескольких десятков до нескольких сотен так, чтобы увеличилась адсорбционная емкость перорального адсорбента для адсорбции уремических веществ. Адсорбент для перорального введения по настоящему изобретению обладает малым диаметром частиц и увеличенной внешней площадью поверхности, за счет чего увеличена область, где уремические молекулы вступают в контакт с адсорбентом для перорального введения. Кроме того, адсорбент для перорального введения по настоящему изобретению обладает малым диаметром частиц, и, следовательно, когда уремические вещества диффундируют в частицу пероральных адсорбентов, средняя длина свободного пробега укорачивается, посредством чего увеличивается степень адсорбции. Так как объемная плотность низка и размер пор увеличен, могут адсорбироваться относительно большие молекулы. Таким образом, могут адсорбироваться соединения в широком спектре молекулярных масс.

Источник углерода для сферического активированного угля, используемого в качестве адсорбента для перорального введения по настоящему изобретению, может представлять собой содержащее углерод вещество. Содержащее углерод вещество, которое может быть использовано, представляет собой, например, синтетическую смолу или пековую смолу. В качестве синтетической смолы можно использовать легкоплавкую или тугоплавкую смолу. Как его применяют в данном документе, термин «легкоплавкая смола» означает смолу, из которой активированный уголь получить нельзя, вследствие ее плавления и распада при повышении температуры, если активационную обработку проводить до обработки для придания тугоплавкости. Однако, когда легкоплавкую смолу предварительно обрабатывают для придания тугоплавкости, а затем активируют, из нее можно получать активированный уголь. Наоборот, тугоплавкая смола означает смолу, из которой активированный уголь можно получать осуществлением карбонизации без плавления при повышении температуры, даже если предварительно не проводить обработку для придания тугоплавкости. Обработка для придания тугоплавкости представляет собой, например, окисление, проводимое в диапазоне от 150°C до 400°C в атмосфере, содержащей кислород, как указано ниже.

Типичный пример легкоплавкой смолы представляет собой термопластичную смолу, такую как виниловая смола с перекрестными сшивками. Типичный пример тугоплавкой смолы представляет собой термоотверждающуюся смолу, такую как фенольная смола или фурановая смола. Можно использовать любую известную термопластичную или термоотверждающуюся смолу, из которой образуется сферическая форма. Когда сферический активированный уголь получают из виниловой смолы с перекрестными сшивками, необходима указанная выше обработка для придания тугоплавкости. С другой стороны, когда сферический активированный уголь получают из ионообменной смолы, полученной присоединением к виниловой смоле с перекрестными сшивками функциональных групп, указанная выше обработка для придания тугоплавкости не является обязательной. Предполагают, что смола с перекрестными сшивками модифицируется из легкоплавкой смолы в тугоплавкую смолу за счет обработки, применяемой для введения в нее функциональных групп, и за счет введенных таким образом функциональных групп. Т.е. виниловая смола с перекрестными сшивками принадлежит к легкоплавкой смоле, в смысле данного документа, тогда как ионообменная смола принадлежит к тугоплавкой смоле в смысле данного документа.

В качестве источника углерода в настоящем изобретении предпочтительно используют ионообменную смолу, виниловую смолу с перекрестными сшивками или пековую смолу, а более предпочтительно используют ионообменную смолу или виниловую смолу с перекрестными сшивками.

Когда в качестве источника углерода для получения сферического активированного угля, используемого в качестве адсорбента для перорального введения по настоящему изобретению, используют тугоплавкую смолу, такую как ионообменная смола, можно применять способ, по существу такой же, как традиционный способ получения из пековой смолы. Например, сферическое вещество тугоплавкой смолы исходно активируют при температуре в диапазоне от 700 до 1000°C в газовом потоке, реагирующем с углеродом (например, парогаз или газообразный диоксид углерода), с получением сферического активированного угля. Как он применяется в данном документе, термин «активированный уголь» означает пористый продукт, полученный термической обработкой углеродного предшественника, такого как сферическая тугоплавкая смола, и последующей активацией, а термин «сферический активированный уголь», как он применяется в данном документе, означает активированный уголь со сферической формой и удельной площадью поверхности 100 м2/г или более. В настоящем изобретении применяют сферический активированный уголь с удельной площадью поверхности 700 м2/г или более, более предпочтительно 1300 м2/г или более, особенно предпочтительно 1650 м2/г или более. Средний диаметр частиц сферической тугоплавкой смолы, используемой в качестве исходного вещества, предпочтительно составляет приблизительно от 70 до 500 мкм, более предпочтительно от 10 до 300 мкм.

Когда в качестве источника углерода используют легкоплавкую смолу, такую как виниловая смола с перекрестными сшивками, сферическое вещество легкоплавкой смолы при термической обработке размягчается и изменяется до несферической формы, или частицы при термической обработке сплавляются друг с другом. Размягчение можно подавить окислением при температуре от 150°C до 400°C в атмосфере, содержащей кислород, в качестве обработки для придания тугоплавкости перед активацией, как указано выше.

Кроме того, если при термической обработке сферической легкоплавкой смолы, обработанной для придания тугоплавкости, или сферической тугоплавкой смолы образуется много пиролитических газов или т.п., продукты пиролиза предварительно можно удалять до активации проведением предварительного обжига.

Когда в качестве источника углерода для получения сферического активированного угля, используемого в качестве адсорбента для перорального введения по настоящему изобретению, используют пековую смолу, сферический активированный уголь со средним диаметром частиц от 50 до 200 мкм можно получать следующими ниже способами.

В качестве добавки к пековой смоле, такой как остатки перегонки нефти или каменноугольный пек, добавляют дициклическое или трициклическое ароматическое соединение с температурой кипения 200°C или более или их смесь. Все это нагревают и смешивают, а затем формируют для получения формованной смолы. Размер формованной смолы можно контролировать размером форсунок, применяемых при формовании экструдированием, или условиями дробления формованной смолы. Чем меньше объем формованной смолы, тем меньше будет сферическая смола, которую можно получить, и, следовательно, меньшим будет диаметр частиц сферического активированного угля, который можно получить.

Затем формованную смолу диспергируют и гранулируют в горячей воде при температурах от 50°C до 120°C при перемешивании для получения смолы с микросферической формой. Смолу с микросферической формой охлаждают с получением смолы со сферической формой. Средний диаметр частиц смолы со сферической формой предпочтительно составляет от 60 до 350 мкм, более предпочтительно от 60 до 300 мкм. Кроме того, из смолы со сферической формой экстрагируют и удаляют добавки растворителем с низкой растворимостью для смолы, но высокой растворимостью для добавок, с получением, таким образом, пористой смолы. Пористую смолу окисляют окислителем для получения тугоплавкой пористой смолы. Кроме того, полученную тугоплавкую пористую смолу обрабатывают при температурах от 800 до 1000°C в газовом потоке, реагирующем с углеродом (например, парогаз или газообразный диоксид углерода), с получением сферического активированного угля.

Цель добавления ароматического соединения, как указано выше, состоит в том, что пористую смолу получают экстракцией и удалением добавки из формованной смолы, посредством чего упрощается контроль структуры и обжиг углеродистого вещества путем окисления на последующих стадиях. В качестве добавок можно использовать, например, нафталин, метилнафталин, фенилнафталин, бензилнафталин, метилантрацен, фенантрен или бифенил, отдельно или их смесь. Количество добавляемых к смоле добавок предпочтительно составляет от 10 до 50 массовых частей ароматического соединения относительно 100 массовых частей смолы.

Смолу и добавку смешивают в расплавленном состоянии путем нагревания с получением гомогенной смеси. Придание формы можно проводить во время расплавленного состояния или посредством измельчения смеси после охлаждения. Однако предпочтительным является способ, включающий в себя волоконное экструдирование смешанной смолы в расплавленном состоянии, а затем разрезание экструдированного продукта на части с равной длиной, или измельчение экструдированного продукта, так как распределение диаметра частиц можно контролировать в более узком диапазоне. Диаметр частиц можно контролировать за счет диаметра форсунок, используемых для экструзии смешанной смолы. Для получения более мелкой формованной смешанной смолы можно использовать тонкие форсунки.

Предпочтительным растворителем, используемым для экстракции и удаления добавки из смеси смолы и добавки, может быть, например, алифатический углеводород, такой как бутан, пентан, гексан или гептан, смесь, содержащая алифатический углеводород в качестве главного компонента, такая как лигроин или керосин, или алифатический спирт, такой как метанол, этанол, пропанол или бутанол.

Добавку можно удалять из формованной смеси путем экстракции добавки растворителем из формованной смеси смолы и добавки при сохранении формы. Это подразумевает, что при экстракции в формованном продукте образуются сквозные отверстия от добавки, и можно получить формованную смолу с однородной пористостью.

Затем полученную формованную пористую смолу обрабатывают для придания тугоплавкости, т.е. окисляют окислителем, предпочтительно при температурах от 150°C до 400°C, с получением формованной пористой тугоплавкой смолы, не плавящейся при нагревании. В качестве окислителя можно использовать, например, газообразный кислород (O2) или газовую смесь, полученную разбавлением газообразного кислорода (O2) воздухом, азотом или т.п.

Когда в качестве источника углерода для получения сферического активированного угля, используемого в качестве адсорбента для перорального введения по настоящему изобретению, используют пековую смолу, объем пор можно контролировать посредством регулирования количества или типа добавляемого ароматического соединения или условий осаждения в пековой смоле.

Кроме того, объем пор можно контролировать посредством активации содержащего металл сферического углеродистого соединения. Например, сферический активированный уголь, где объем пор с диаметром пор от 7,5 до 15000 нм составляет от 0,25 до 1,0 мл/г, можно получать указанным ниже способом.

Содержащее металл сферическое углеродистое вещество можно получать, например, путем (1) добавления к смоле, (2) пропитки пористой смолы, (3) пропитки пористой тугоплавкой смолы, (4) пропитки сферического углерода, полученного нагреванием пористой тугоплавкой смолы, или (5) пропитки сферического активированного угля, полученного активацией. Добавление соединения металла или пропитку соединением металла можно проводить растворением соединения металла в растворителе с получением раствора соединения металла, добавлением раствора к углеродному предшественнику или пропиткой углеродного предшественника раствором и нагреванием для испарения и удаления растворителя, с получением, тем самым, содержащей металл пековой смолы, содержащей металл сферической пористой смолы, содержащей металл сферической пористой тугоплавкой смолы или содержащего металл сферического активированного угля или т.п. Когда к пековой смоле добавляют соединение металла или сферическую пористую смолу пропитывают соединением металла, указанный выше сферический активированный уголь можно получать обработкой содержащей металл сферической пористой тугоплавкой смолы по указанному выше способу; активацией при температурах от 800°C до 1000°C в газовом потоке, реагирующем с углеродом, таком как парогаз или газообразный диоксид углерода, или в газовой смеси, содержащей указанный выше газ в качестве главного компонента, с получением содержащего металл пористого сферического активированного угля, и отмывкой в кислоте для удаления металла. Кроме того, когда сферический активированный уголь пропитывают соединением металла, указанный выше сферический активированный уголь можно получать пропиткой сферического активированного угля соединением металла, повторным проведением активации и отмывкой кислотой для удаления металла.

Для получения содержащего металл сферического углеродистого вещества в качестве металла можно использовать любой металл, оказывающий каталитический эффект в активации паром. Предпочтительный металл представляет собой, например, переходный металл, такой как кобальт, железо или никель, редкоземельный металл, такой как иттрий или его соединение, или соль соединения. Металлическое соединение или соль соединения может быть, например, неорганическим соединением, таким как гидроксид, хлорид, нитрат или сульфат, органической солью, такой как соль ацетилацетона или ацетат, или органическо-неорганической комплексной солью, где каждая содержит элемент металла. Металл вводят в углерод так, чтобы концентрация атомов металла в углеродистом веществе перед проведением активации находилась в диапазонах предпочтительно от 0,001 до 10% по массе, более предпочтительно от 0,001 до 5% по массе.

Отмывку проводят для обеспечения достаточной чистоты сферического активированного угля с точки зрения безопасного перорального введения. Необходимо удалить присутствующий металл отмывкой водой или кислым раствором соляной кислоты, азотной кислоты, серной кислоты или фтористоводородной кислоты. После отмывки содержание металла в сферическом активированном угле предпочтительно составляет 150 ч/млн или менее, более предпочтительно 100 ч/млн или менее, особенно предпочтительно 50 ч/млн или менее.

Полученный сферический активированный уголь окисляют при температурах от 300 до 800°C, предпочтительно от 320 до 600°C в атмосфере, содержащей от 0,1 до 50 об.%, предпочтительно от 1 до 30 об.%, особенно предпочтительно от 3 до 20 об.% кислорода, а затем восстанавливают при температурах от 800 до 1200°C, предпочтительно от 800 до 1000°C, в атмосфере неокисляющего газа с получением, таким образом, сферического активированного угля с модифицированной поверхностью. Как применяется в данном документе, сферический активированный уголь с модифицированной поверхностью означает пористое вещество, полученное окислением и восстановлением указанного выше сферического активированного угля.

Однако в настоящем изобретении сферический активированный уголь можно использовать в качестве адсорбента для перорального введения без проведения стадий окисления и восстановления для введения туда функциональных групп в виде последующих процессов, т.е. в форме сферического активированного угля.

Для тугоплавкой смолы, используемой в качестве исходного вещества, важно, что можно сформировать сферический продукт, и он не сплавляется и не размягчается, и форма не изменяется при термической обработке при температуре 500°C или менее. Легкоплавкую смолу предпочтительно можно использовать после обработки для придания тугоплавкости, например окисления, для преобразования, тем самым, до состояния, которое может предотвратить сплавление.

В качестве тугоплавкой смолы, используемой как исходное вещество, предпочтительна смола, обеспечивающая получение высокого выхода карбонизации посредством термической обработки. Если выход карбонизации низок, эффективность сферического активированного угля становится низкой. Кроме того, образуются нежелательные поры, а объемная плотность сферического активированного угля уменьшается, и, следовательно, уменьшается удельная площадь поверхности на единицу объема. Таким образом, увеличивается объем для перорального введения, и, следовательно, возникает проблема в том, что пероральное введение становится затруднительным. Таким образом, предпочтительна тугоплавкая смола с большим выходом карбонизации. Выход при термической обработке при 800°C в атмосфере неокисляющего газа предпочтительно составляет 30% по массе или более, более предпочтительно 35% по массе или более.

В качестве тугоплавкой смолы, используемой в качестве исходного вещества, предпочтительна ионообменная смола, так как можно получить пероральный адсорбент с высокой адсорбционной емкостью по токсинам, требующим удаления. Как правило, ионообменная смола содержит сополимер (т.е. легкоплавкую смолу, такую как виниловая смола с перекрестными сшивками) дивинилбензола и винилбензола (стирола), акрилонитрила, акриловой кислоты или метакриловой кислоты и, по существу, обладает структурой, где ионообменные группы связаны с сополимерным матриксом, имеющим каркас из трехмерной сетки. Ионообменные смолы, как правило, классифицируют, по отношению к типу ионообменных групп, на сильнокислые ионообменные смолы с сульфогруппами, слабокислые ионообменные смолы с карбоксильными группами или сульфогруппами, сильноосновные ионообменные смолы с четвертичными аммонийными солями и слабоосновные ионообменные смолы с первичными или третичными аминами. Кроме того, в качестве особой ионообменной смолы сюда включают так называемые гибридные ионообменные смолы с кислыми и основными ионообменными группами. В настоящем изобретении в качестве исходного вещества можно использовать все из указанных выше ионообменных смол.

Сферический активированный уголь, где объем пор с диаметром пор от 7,5 до 15000 нм составляет от 0,25 мл/г до 1,0 мл/г, можно получать проведением активации тугоплавкой смолы, конкретно ионообменной смолы, используемой в качестве источника углерода, в соответствии с указанной выше методикой.

В качестве исходного вещества можно использовать пековую смолу. Пековая смола, используемая в качестве исходного вещества, предпочтительно обладает высоким выходом карбонизации, получаемым при термической обработке. Если выход карбонизации низок, эффективность сферического активированного угля становится низкой. Кроме того, образуются нежелательные поры, а объемная плотность сферического активированного угля уменьшается, и, следовательно, уменьшается удельная площадь поверхности на единицу объема. Поэтому увеличивается объем для перорального введения, и, таким образом, возникает проблема в том, что пероральное введение становится затруднительным. Таким образом, предпочтительна смола с большим выходом карбонизации. Выход при термической обработке при 800°C в атмосфере неокисляющего газа предпочтительно составляет 50% по массе или более, более предпочтительно 60% по массе или более.

Виниловая смола с перекрестными сшивками, принадлежащая к легкоплавким смолам, размягчается и расплавляется при нагревании в атмосфере неокисляющего газа, и, таким образом, в лучшем случае получается выход карбонизации только приблизительно 10 мас.%. Однако, когда в качестве обработки для придания тугоплавкости виниловую смолу с перекрестными сшивками окисляют при температурах от 150°C до 400°C в атмосфере, содержащей кислород, можно получать сферическое углеродистое вещество с высоким выходом карбонизации в размере 30 мас.% или более без размягчения или плавления. Сферический активированный уголь можно получать проведением такой же активации, как и для тугоплавкой смолы.

Виниловая смола с перекрестными сшивками, используемая в качестве исходного вещества, может быть, например, сферическим полимером, получаемым полимеризацией в эмульсии, полимеризацией в объеме или полимеризацией в растворе, предпочтительно, сферическим полимером, полученным полимеризацией в суспензии. Когда сферическую виниловую смолу с перекрестными сшивками с диаметром 50 мкм или более обрабатывают для придания однородной тугоплавкости, предварительно в виниловой смоле с перекрестными сшивками необходимо образовать поры. Поры можно образовать в смоле посредством добавления порообразователя в процессе стадии полимеризации. Площадь поверхности виниловой смолы с перекрестными сшивками, необходимая для придания ей однородной тугоплавкости, предпочтительно составляет 10 м2/г или более, более предпочтительно 50 м2/г или более.

Например, когда виниловую смолу с перекрестными сшивками получают полимеризацией в суспензии, органическую фазу, содержащую виниловые мономеры, перекрестносшивающее средство, порообразователь и инициатор полимеризации, добавляют к водной диспергирующей среде, содержащей стабилизирующее дисперсию средство, всю эту массу смешивают при перемешивании с образованием множества органических капель, суспендированных в водной фазе, а мономеры в органических каплях полимеризуют нагреванием с получением, тем самым, виниловой смолы с перекрестными сшивками.

В качестве мономера на основе винила можно использовать любой мономер на основе винила, из которого можно получить сферическую форму. Например, можно использовать ароматический мономер на основе винила, такой как стирол (винилбензол), производное стирола, где атом водорода винильной группы или фенильной группы является замещенным, или соединение, где вместо фенильной группы с винильной группой связано гетероциклическое или полициклическое соединение. Примером ароматического мономера на основе винила может быть α- или β-метилстирол, α- или β-этилстирол, метоксистирол, фенилстирол или хлорстирол или о-, м- или п-метилстирол, этилстирол, метоксистирол, метилсилилстирол, гидроксистирол, хлорстирол, цианостирол, нитростирол, аминостирол, карбоксистирол или сульфоксистирол, стиролсульфонат натрия или винилпиридин, винилтиофен, винилпирролидон, винилнафталин, винилантрацен или винилбифенил. Кроме того, можно использовать алифатический мономер на основе винила. Например, можно указать сложные виниловые эфиры, такие как этиленовый, пропиленовый, изобутиленовый, диизобутиленовый, винилхлорид, акрилат, метакрилат или винилацетат; винилкетоны, такие как винилметилкетон или винилэтилкетон; винилальдегиды, такие как акролеин или метакролеин; простые виниловые эфиры, такие как винилметиловый эфир или винилэтиловый эфир; или виниловые нитрилы, такие как акрилонитрил, этилакрилонитрил, дифенилакрилонитрил, хлоракрилонитрил.

Можно использовать любое перекрестносшивающее средство, которое можно использовать для поперечного сшивания указанных выше мономеров на основе винила. Например, можно указать дивинилбензол, дивинилпиридин, дивинилтолуол, дивинилнафталин, диаллилфталат, этиленгликольдиакрилат, этиленгликольдиметилат, дивинилксилол, дивинилэтилбензол, дивинилсульфон, поливиниловый или полиаллиловый эфир гликоля или глицерина, поливиниловый или полиаллиловый эфир пентаэритрита, поливиниловый или полиаллиловый эфир моно- или дитиопроизводного гликоля, поливиниловый или полиаллиловый эфир резорцина, дивинилкетон, дивинилсульфид, аллилакрилат, диаллилмалеат, диаллилфумарат, диаллилсукцинат, диаллилкарбонат, диаллилмалонат, диаллилоксалат, диаллиладипат, диаллилсебацинат, триаллилтрикарбаллилат, триаллилаконитат, триаллилцитрат, триаллилфосфат, N,N'-метилендиакриламид, 1,2-ди(α-метилметиленсульфонамидо)этилен, тривинилбензол, тривинилнафталин, поливинилантрацен или тривинилциклогексан. Особенно предпочтительным перекрестносшивающим средством является поливиниловый ароматический углеводород, такой как дивинилбензол, гликольдиметакрилат, такой как этиленгликольдиметакрилат, или поливиниловый углеводород, такой как тривинилциклогексан. Наиболее предпочтительным является дивинилбензол вследствие отличных характеристик термического разложения.

В качестве подходящего порообразователя можно указать алканол, имеющий от 4 до 10 атомов углерода, такой как н-бутанол, втор-бутанол, 2-этилгексанол, деканол или 4-метил-2-пентанол, алкиловые сложные эфиры, имеющие по меньшей мере 7 атомов углерода, такие как н-гексилацетат, 2-этилгексилацетат, метилолеат, дибутилсебацинат, дибутиладипат или дибутилкарбонат, алкилкетоны, имеющие от 4 до 10 атомов углерода, такие как дибутилкетон или метилизобутилкетон, или алкилкарбоновые кислоты, такие как гептановая кислота, ароматический углеводород, такой как толуол, ксилол или бензол, высший насыщенный алифатический углеводород, такой как гексан, гептан или изооктан, или циклический алифатический углеводород, такой как циклогексан.

Инициатор полимеризации специально не ограничен, и в настоящем изобретении можно применять инициатор, обычно используемый в данной области. Предпочтительным является растворимый в масле инициатор, который растворим в полимеризуемых мономерах. В качестве примера инициатора полимеризации можно указать диалкилпероксид, диацилпероксид, пероксиэфир, пероксидикарбонат или азосоединение, более конкретно диалкилпероксид, такой как метилэтилпероксид, ди-трет-бутилпероксид или дикумилпероксид; диацилпероксид, такой как изобутирилпероксид, бензоилпероксид, 2,4-дихлорбензоилпероксид или 3,5,5-триметилгексаноилпероксид; пероксиэфир, такой как трет-бутилпероксипивалат, трет-гексилпероксипивалат, трет-бутилпероксинеодеканоат, трет-гексилпероксинеодеканоат, 1-циклогексил-1-метилэтилпероксинеодеканоат, 1,1,3,3-тетраметилбутилпероксинеодеканоат, кумилпероксинеодеканоат или (α,α-биснеодеканоилперокси)диизопропилбензол; пероксидикарбонат, такой как бис(4-трет-бутилциклогексил)пероксидикарбонат, ди(н-пропилокси)дикарбонат, диизопропилпероксидикарбонат, ди(2-этилэтилперокси)дикарбонат, диметоксибутилпероксидикарбонат, ди(3-метил-3-метоксибутилперокси)дикарбонат; или азосоединение, такое как 2,2'-азобисизобутилoнитрил, 2,2'-азобис(4-метокси-2,4-диметилвалеронитрил), 2,2'-азобис(2,4-диметилвалеронитрил) или 1,1'-азобис(1-циклогексанкарбонитрил).

Когда для получения сферического активированного угля по настоящему изобретению используют легкоплавкую смолу или тугоплавкую смолу, различные свойства, такие как средний диаметр частиц, объем пор, распределение частиц по размеру или удельная площадь поверхности сферического активированного угля, можно контролировать различными способами. Например, средний диаметр частиц и распределение частиц по размеру изменяются в зависимости от размера капель в водной фазе, а размер капель можно контролировать количеством суспендирующего средства, числом оборотов при перемешивании, формой перемешивающей лопасти или соотношением мономеров в водной фазе, т.е. соотношением количества воды и количества мономеров. Например, размер капли можно уменьшить увеличением количества суспендирующего средства или увеличением числа оборотов при перемешивании. Кроме того, предпочтительно уменьшать количество мономеров в водной фазе, не только потому, что можно контролировать агрегацию капель, но также и потому, что можно легко отводить теплоту при полимеризации. Однако с точки зрения производительности то, что соотношение количества мономеров является слишком малым, не является предпочтительным, так как количество мономеров на партию и, таким образом, получаемое количество синтетической смолы уменьшается.

Когда контролируемый диаметр пор составляет 10 нм или более, объем пор и удельную площадь поверхности можно контролировать, главным образом, количеством и типом порообразователя. Когда контролируемый диаметр пор составляет 10 нм или менее, объем пор и удельную площадь поверхности можно контролировать условиями активации паром. Кроме того, такую микротекстуру, как сферический активированный уголь, можно контролировать типом смолы, типом и количеством перекрестносшивающего средства, условиями придания тугоплавкости и/или температурой активации или т.п.

У сферического активированного угля, используемого в качестве адсорбента для перорального введения по настоящему изобретению, удельная площадь поверхности (далее обозначаемая в данном документе как “SSA”), определяемая способом BET, составляет 700 м2/г или более. Когда сферический активированный уголь обладает SSA менее чем 700 м2/г, адсорбционная емкость по токсическим веществам неподходящим образом уменьшается. SSA предпочтительно составляет 1300 м2/г или более, более предпочтительно 1650 м2/г или более. Верхний предел SSA конкретно не ограничен, но предпочтительно SSA составляет 3000 м2/г или менее, имея в виду объемную плотность и прочность.

Объем пор сферического активированного угля, используемого в качестве адсорбента для перорального введения по настоящему изобретению, конкретно не ограничен. Например, объем пор с диаметром пор от 20 до 15000 нм предпочтительно составляет от 0,01 до 1 мл/г, более предпочтительно от более чем 0,04 мл/г до 1 мл/г. Объем определяют способом инъекции ртути под давлением.

Прочность при раздавливании сферического активированного угля, используемого в качестве адсорбента для перорального введения по настоящему изобретению, предпочтительно составляет 10 Н/частицу или более, более предпочтительно 25 Н/частицу или более, особенно предпочтительно 30 Н/частицу или более. Верхнего предела нет, но достаточным является приблизительно 80 Н/частицу. Когда прочность при раздавливании составляет менее 10 Н/частицу, существует высокая вероятность того, что сферический активированный уголь будет неподходящим образом раздроблен в порошок при манипуляциях или жевании при пероральном введении. Это нежелательно, так как известно, что порошкообразный активированный уголь может вызывать помехи прохождению через пищеварительный тракт при пероральном введении, и является предпочтительным поддерживать сферическую форму.

Свойства сферического активированного угля, используемого в качестве адсорбента для перорального введения по настоящему изобретению, а именно средний диаметр частиц, объемная плотность, удельная площадь поверхности, объем пор, распределение частиц по размеру и прочность при раздавливании, измеряют указанными ниже способами.

(1) Средний диаметр частиц (Dv50)

Суммарную стандартную кривую гранулометрического состава относительно объема получали с использованием устройства лазерной дифракции для измерения распределения частиц по размеру [SALAD-3000S; Shimadzu Corporation]. Размер частиц при отношении кумулятивного размера частиц в 50% определяли как средний диаметр частиц (Dv50).

(2) Объемная плотность

Ее измеряют в соответствии со способом измерения плотности упаковки, определенным в JIS K 1474-5.7.2.

(3) Удельная площадь поверхности (способ расчета удельной площади поверхности способом BET)

Количество адсорбированного газа измеряют с помощью устройства для измерения удельной площади поверхности (например, ASAP2010 производства MICROMERITICS) в соответствии со способом адсорбции газа для образца сферического активированного угля, а удельную площадь поверхности можно рассчитать с помощью указанного ниже уравнения адсорбции. Более конкретно, сферический активированный уголь помещают в качестве образца в пробирку для образцов и сушат при пониженном давлении при 300°C. Затем измеряют массу сухого образца. Затем тестовую пробирку охлаждают до -196°C и в тестовую пробирку вводят азот, при этом азот адсорбируется образцом сферического активированного угля. Измеряют отношения парциального давления и адсорбированного количества азота (изотерма абсорбции).

Построение диаграммы BET проводят при условии того, что относительное давление азота составляет p, а адсорбируемое количество на этот момент времени составляет v (см3/г STP). Т.е. построение диаграммы проводят в диапазоне, где p составляет от 0,02 до 0,20, в области, где продольная ось представляет собой p/(v(1-p)), а ось абсцисс представляет собой p. При условии того что угол наклона на этот момент времени представляет собой b (г/см3), а пересечение с осью представляет собой c (г/см3), удельную площадь поверхности S (единица = м2/г) можно рассчитать по уравнению:

[уравнение 3]

S = [MA × (6,02 × 1023)]/[22414 × 1018 × (b+c)],

где MA означает площадь поперечного сечения молекулы азота и составляет 0,162 нм2.

(4) Удельная площадь поверхности (способ для расчета удельной площади поверхности по уравнению Ленгмюра)

Количество адсорбированного газа измеряют с помощью устройства для измерения удельной площади поверхности (например, ASAP2010 производства MICROMERITICS) в соответствии со способом адсорбции газа для образца сферического активированного угля, а удельную площадь поверхности можно рассчитать по уравнению адсорбции Ленгмюра. Более конкретно, сферический активированный уголь помещают в качестве образца в пробирку для образцов и сушат при пониженном давлении при 300°C. Затем измеряют массу сухого образца. Затем тестовую пробирку охлаждают до -196°C и в тестовую пробирку вводят азот, при этом азот адсорбируется образцом сферического активированного угля. Измеряют отношения парциального давления и адсорбированного количества азота (изотерма абсорбции).

Проводят построение диаграммы Ленгмюра при условии того, что относительное давление азота составляет p, а адсорбируемое количество на этот момент времени составляет v (см3/г STP). Т.е. построение диаграммы проводят в диапазоне, где p составляет от 0,02 до 0,20, в области, где продольная ось представляет собой p/v, а ось абсцисс представляет собой p. При условии того что угол наклона на этот момент времени представляет собой b (г/см3), удельную площадь поверхности S (единица = м2/г) можно рассчитать по уравнению:

[уравнение 4]

S = [MA × (6,02 × 1023)]/[22414 × 1018 × b],

где MA означает площадь поперечного сечения молекулы азота и составляет 0,162 нм2.

(6) Объем пор посредством способа инъекции ртути

Объем пор можно измерять ртутным порозиметром (например, AUTOPORE 9200 производства MICROMERITICS). Сферический активированный уголь помещают в качестве образца в резервуар для образцов и дегазируют при давлении 2,67 Па или менее в течение 30 минут. Затем в образец с резервуаром вводят ртуть, постепенно увеличивая прилагаемое давление (максимальное давление = 414 мПа) для нагнетания ртути в микропоры в образце сферического активированного угля. Распределение объема пор образца сферического активированного угля измеряют на основе зависимости между давлением и количеством нагнетенной ртути с помощью приведенных ниже уравнений.

Более точно, объем ртути, введенной в образец сферического активированного угля с приложением давления, увеличивается от давления (0,06 мПа), соответствующего диаметру пор 21 мкм, до максимального давления (414 мПа), соответствующего диаметру пор 3 нм. Диаметр пор можно рассчитать, как указано ниже. Когда ртуть нагнетают в цилиндрическую микропору с диаметром (D) с приложением давления (P), поверхностное натяжение (γ) ртути уравновешивается давлением, действующим на сечение микропоры, и, таким образом, имеет место следующее уравнение:

-πDγcosθ = π(D/2)2·P,

где θ представляет собой угол контакта ртути и стенки микропоры. Таким образом, имеет место следующее уравнение:

D = (-4γcosθ)/P.

В настоящем описании зависимость между давлением (P) и диаметром пор (D) рассчитывают по уравнению:

D = 1,24/P,

при условии что поверхностное натяжение ртути составляет 484 дин/см, угол контакта ртути и углерода составляет 130°, единица давления P представляет собой мПа, а единица диаметра пор D представляет собой мкм. Например, объем пор с диаметром пор от 7,5 до 15000 нм соответствует объему ртути, вводимому с приложением давления от 0,083 мПа до 165 мПа. Например, объем пор с диаметром пор от 20 до 1000 нм соответствует объему ртути, вводимому с приложением давления от 1,24 мПа до 62,0 мПа.

Сферический активированный уголь, используемый в качестве адсорбента для перорального введения по настоящему изобретению, имеет очень маленький размер частиц, и, следовательно, когда его помещают в резервуар для образцов, пространства между частицами образца становятся маленькими. В процессе измерения объема пор указанным выше способом инъекции ртути под давлением существует стадия, на которой ртуть под давлением инъецируется в пространства между частицами. На данной стадии сферический активированный уголь проявляет такое же поведение, как если бы он содержал поры с диаметром пор от 8000 до 15000 нм. Однако на основании наблюдения под электронным микроскопом можно подтвердить, что сферический активированный уголь, используемый в качестве адсорбента для перорального введения по настоящему изобретению, не содержит пор с диаметром пор от 8000 до 15000 нм. Таким образом, количество ртути, инъецируемое под давлением в пространства между частицами, включено в выражение «объем пор с диаметром пор от 20 до 15000 нм», как оно применяется в данном документе.

(7) Распределение частиц по размеру

Распределение частиц по количеству измеряют устройством лазерной дифракции для измерения распределения частиц по размеру [SALAD-3000S; Shimadzu Corporation] и определяют характерный размер частиц D и количество n во фракции частиц с размером частиц, подвергаемых измерению.

Средний по длине диаметр частиц D1 и средний по массе диаметр частиц D4 рассчитывают по следующим уравнениям:

[уравнение 5]

D1 = ∑(nD)/∑n,

[уравнение 6]

D4 = ∑(nD4)/∑(nD3).

(8) Прочность при раздавливании

Для измерения силы, необходимой для разрушения одной частицы образца сферического активированного угля, использовали устройство для измерения твердости порошка (например, упрощенное устройство для измерения твердости порошка производства Tsutsui Scientific Instruments Co., Ltd.). Более конкретно, одну частицу образца сферического активированного угля удерживают между двумя пластинами. Если необходимо, частицу фиксируют двухсторонней клейкой лентой. Прикладывают давление до тех пор, пока частица образца не разрушится, и измеряют силу, необходимую для разрушения частицы.

Сферический активированный уголь, используемый в качестве адсорбента для перорального введения по настоящему изобретению, демонстрирует отличную адсорбционную емкость для факторов обострения заболеваний печени или вредных веществ вследствие почечных заболеваний, и, следовательно, его можно использовать в качестве адсорбента для перорального введения при лечении или профилактике почечного заболевания или заболевания печени.

В качестве почечного заболевания можно указать, например, хроническую почечную недостаточность, острую почечную недостаточность, хронический пиелонефрит, острый пиелонефрит, хронический нефрит, острый нефритический синдром, острый прогрессирующий нефритический синдром, хронический нефритический синдром, нефротический синдром, нефросклероз, интерстициальный нефрит, тубулопатию, липоидный нефроз, диабетическую нефропатию, реноваскулярную гипертензию или гипертензивный синдром, или вторичные почечные заболевания, вызванные этими первичными заболеваниями, или легкую почечную недостаточность перед диализом, и его можно использовать для улучшения состояния при легкой почечной недостаточности перед диализом или болезненного состояния пациента в течение диализа (см. “Clinical Nephrology”, Asakura-shoten, Nishio Honda, Kenkichi Koiso and Kiyoshi Kurokawa, 1990; и “Nephrology” Igaku-shoin, Teruo Omae and Sei Fujimi, ed., 1981).

В качестве заболевания печени можно указать, например, молниеносный гепатит, хронический гепатит, вирусный гепатит, алкогольный гепатит, гепатофиброз, цирроз печени, злокачественную опухоль печени, аутоиммунный гепатит, лекарственную аллергическую гепатопатию, первичный билиарный цирроз, тремор, энцефалопатию, нарушение обмена веществ или дисфункцию. Кроме того, пористое сферическое углеродистое вещество можно применять для лечения заболевания, вызванного токсическими веществами в организме, такого как психоз.

Таким образом, когда адсорбент для перорального введения по настоящему изобретению используют в качестве средства для лечения или профилактики почечного заболевания, он содержит в качестве действующего компонента сферический активированный уголь. Когда адсорбент для перорального введения по настоящему изобретению используют в качестве средства для лечения заболевания печени или почечного заболевания, его доза зависит от субъекта (человек или другое животное), возраста, индивидуальных отличий, состояния заболеваний и т.д. Таким образом, в некоторых случаях может подходить доза вне диапазона указанных ниже доз, но, как правило, пероральная доза в случае человека обычно составляет от 1 до 20 г адсорбента в сутки, где суточную дозу можно разделить на три-четыре части. Дозу можно подходящим образом варьировать в зависимости от состояний заболевания. Препарат можно вводить в любой форме, такой как порошки, гранулы, таблетки, таблетки с сахарным покрытием, капсулы, суспензии, палочки, раздельные пакетики или эмульсии. В случае капсул можно использовать обычные желатиновые капсулы или, если необходимо, кишечные (энтеросолюбильные) капсулы. В случае таблеток препараты должны разрушаться в организме на исходные высокодисперсные частицы. Адсорбент можно использовать в виде смеси со средством для контроля электролитов, таким как алюминиевый гель или кайексалат (Kayexalate).

Сферический активированный уголь по настоящему изобретению со средним диаметром частиц от 50 до 200 мкм и объемной плотностью менее 0,54 г/мл можно использовать как средство для лечения или профилактики заболевания почек или печени в форме смеси с традиционным известным сферическим активированным углем, т.е. сферическим активированным углем или сферическим активированным углем с модифицированной поверхностью, где средний диаметр частиц находится вне диапазона от 50 до 200 мкм и/или объемная плотность составляет 0,54 г/мл или более. Кроме того, сферический активированный уголь по настоящему изобретению со средним диаметром частиц от 50 до 200 мкм и объемной плотностью менее чем 0,54 г/мл можно использовать как средство для лечения или профилактики заболевания почек или печени совместно с традиционным известным сферическим активированным углем, т.е. сферическим активированным углем или сферическим активированным углем с модифицированной поверхностью, где средний диаметр частиц находится вне диапазона от 50 до 200 мкм и/или объемная плотность составляет 0,54 г/мл или более.

ПРИМЕРЫ

Теперь настоящее изобретение будет дополнительно проиллюстрировано, но никаким образом не ограничено, следующими ниже примерами.

Пример 1

В разъемную колбу объемом 1 л помещали деионизированную воду (220 г) и метилцеллюлозу (58 г). Кроме того, туда добавляли 105 г стирола, 184 г дивинилбензола чистоты 57% (57% дивинилбензола и 43% этилвинилбензола), 1,68 г 2,2'-азобис(2,4-диметилвалеронитрила) и 63 г 1-бутанола в качестве порообразователя. Затем проводили замещение газообразным азотом. Двухфазную систему перемешивали при 200 об/мин и нагревали до 55°C, а затем давали отстаиваться в течение 20 часов. Полученную смолу фильтровали и сушили на роторном испарителе. В вакуумной сушилке из смолы удаляли 1-бутанол дистилляцией и продукт сушили при пониженном давлении при 90°C в течение 12 часов с получением, тем самым, сферической пористой синтетической смолы со средним диаметром частиц 180 мкм. Удельная площадь поверхности пористой синтетической смолы составляла приблизительно 90 м2/г.

Полученную сферическую пористую синтетическую смолу (100 г) помещали в реактор с сеткой и обрабатывали для придания тугоплавкости в вертикальной цилиндрической печи. Обработку для придания тугоплавкости проводили в таких условиях, что сухой воздух (3 л/мин) проходил вверх от нижней части реакторной трубы, температуру поднимали до 260°C при скорости 5°C/час и всю эту систему оставляли стоять при 260°C в течение 4 часов, с получением, тем самым, сферической пористой окисленной смолы. Полученную сферическую пористую окисленную смолу подвергали термической обработке при 600°C в течение 1 часа в атмосфере азота, а затем активировали в псевдоожиженном слое при 820°C в течение 10 часов в атмосфере газообразного азота, содержащей 64,5 об.% пара, с получением сферического активированного угля. Фиг.1 представляет собой фотографию на электронном микроскопе полученного сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 1.

Пример 2

Повторяли процедуры примера 1, за исключением того, что двухфазную систему перемешивали при 100 об/мин вместо 200 об/мин, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 1.

Пример 3

Повторяли процедуры примера 1, за исключением того, что двухфазную систему перемешивали при 150 об/мин вместо 200 об/мин, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 1.

Пример 4

Повторяли процедуры примера 1, за исключением того, что двухфазную систему перемешивали при 300 об/мин вместо 200 об/мин, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 1.

Сравнительный пример 1

Повторяли процедуры примера 1, за исключением того, что активацию проводили в течение 6 часов вместо 10 часов, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 1.

Пример 5

Повторяли процедуры примера 1, за исключением того, что активацию проводили в течение 13 часов вместо 10 часов, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 1.

Пример 6

Остатки перегонки нефти (нефтяной пек) (680 г) (температура размягчения = 210°C; содержание нерастворимого хинолина = не более чем 1 мас.%; соотношение атомов водорода/атомов углерода = 0,63) и нафталин (320 г) помещали в автоклав (внутренний объем = 3 л), оснащенный перемешивающими лопастями, расплавляли при 180°C и перемешивали. Затем смесь охлаждали до 140°C-160°C и экструдировали через форсунки размером 0,5 мм с формированием струновидных продуктов. Затем струновидные продукты размалывали и пропусканием через сито получали фракцию в диапазоне отверстий от 100 мкм до 200 мкм. Полученные размолотые продукты добавляли к водному раствору, полученному растворением 0,23 мас.% поливинилового спирта (число омыления = 88%), и диспергировали при 95°C в течение 50 минут при перемешивании с получением, тем самым, сфероидизированного продукта. Затем сфероидизированный продукт охлаждали до 40°C в течение 90 минут, в результате чего смола застывала, а кристаллы нафталина выпадали в осадок, и получали взвесь продуктов сферической формы из смолы. После удаления большей части воды фильтрованием нафталин экстрагировали и удаляли из продуктов сферической формы из пековой смолы н-гексаном в количестве по массе, приблизительно в 6 раз большем, чем масса продуктов сферической формы из пековой смолы. Полученную пористую сферическую смолу нагревали до 235°C пропусканием нагретого воздуха в псевдоожиженном слое и давали отстаиваться при 235°C в течение 1 часа для протекания окисления, получая пористую сферическую окисленную смолу, которая не плавилась при нагревании. Полученную пористую сферическую окисленную смолу активировали в псевдоожиженном слое при 900°C в течение 174 минут в атмосфере газообразного азота, содержащей 64,5 об.% пара, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 1.

Сравнительный пример 2

Остатки перегонки нефти (68 кг) (температура размягчения = 210°C; содержание нерастворимого хинолина = не более чем 1 мас.%; соотношение атомов водорода/атомов углерода = 0,63) и нафталин (32 кг) помещали в автоклав (внутренний объем = 300 л), оснащенный перемешивающими лопастями, расплавляли при 180°C и перемешивали. Затем смесь охлаждали до 140°C-160°C и экструдировали с формированием струновидных продуктов. Затем струновидные продукты размалывали, так что соотношение диаметра к длине составляло приблизительно от 1 до 2. Полученные размолотые продукты добавляли к водному раствору, полученному растворением 0,23 мас.% поливинилового спирта (число омыления = 88%) и нагреванием до 93°C, и диспергировали при перемешивании для образования сфер. Затем всю эту массу охлаждали путем замещения водного раствора поливинилового спирта водой, при 20°C в течение 3 часов, в результате чего смола застывала, а кристаллы нафталина выпадали в осадок, и получали взвесь продуктов сферической формы из смолы. После удаления большей части воды фильтрованием нафталин экстрагировали и удаляли из продуктов сферической формы из пековой смолы н-гексаном в количестве по массе, приблизительно в 6 раз большем, чем масса продуктов сферической формы из пековой смолы. Полученную пористую сферическую смолу нагревали до 235°C пропусканием нагретого воздуха в псевдоожиженном слое и давали отстаиваться при 235°C в течение 1 часа для протекания окисления, получая пористую сферическую окисленную смолу, которая не плавилась при нагревании. Затем полученную пористую сферическую окисленную смолу активировали в псевдоожиженном слое при 820°C в течение 400 минут в атмосфере газообразного азота, содержащей 64,5 об.% пара, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 1.

Сравнительный пример 3

Сферический активированный уголь, полученный в сравнительном примере 2, дополнительно окисляли в псевдоожиженном слое при 470°C в течение 195 минут в атмосфере азота-кислорода, содержащей 18,5 об.% кислорода, и восстанавливали в псевдоожиженном слое при 900°C в течение 17 минут в атмосфере газообразного азота с получением сферического активированного угля с модифицированной поверхностью. Свойства полученного сферического активированного угля с модифицированной поверхностью перечислены в таблице 1.

Сравнительный пример 4

Повторяли процедуры примера 1, за исключением того, что двухфазную систему перемешивали при 80 об/мин вместо 200 об/мин, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 1.

Сравнительный пример 5

Повторяли процедуры примера 1, за исключением того, что сферический активированный уголь, полученный активацией в примере 1, размалывали в течение 10 секунд в стержневой мельнице с получением активированного угля. Свойства полученного активированного угля перечислены в таблице 1.

Пример 7

Деионизированную воду (3003 г) и 1,4% водный раствор метилцеллюлозы (530 г) помещали в 10 л резервуар из нержавеющей стали для полимеризации. Кроме того, туда добавляли 813 г стирола, 1427 г дивинилбензола с чистотой 57% (57% дивинилбензола и 43% этилвинилбензола), 13 г 2,2'-азобис(2,4-диметилвалеронитрила) и 634 г 1-бутанола в качестве порообразователя. Затем проводили замещение газообразным азотом. Двухфазную систему перемешивали при 220 об/мин и нагревали до 55°C, а затем давали отстаиваться в течение 20 часов. Полученную смолу фильтровали и сушили на роторном испарителе. В вакуумной сушилке из смолы удаляли 1-бутанол дистилляцией и продукт сушили при пониженном давлении при 90°C в течение 12 часов, получая, тем самым, сферическую пористую синтетическую смолу со средним диаметром частиц 200 мкм. Удельная площадь поверхности пористой синтетической смолы составляла приблизительно 100 м2/г.

Полученную сферическую пористую синтетическую смолу (100 г) помещали в реактор с сеткой и обрабатывали для придания тугоплавкости в вертикальной цилиндрической печи. Обработку для придания тугоплавкости проводили в таких условиях, что сухой воздух (3 л/мин) проходил вверх от нижней части реакторной трубы, температуру поднимали до 260°C при скорости 5°C/час и всю эту систему оставляли стоять при 260°C в течение 4 часов. Полученную сферическую пористую окисленную смолу подвергали термической обработке при 600°C в течение 1 часа в атмосфере азота, а затем активировали в псевдоожиженном слое при 820°C в течение 13,5 часов в атмосфере газообразного азота, содержащей 64,5 об.% пара, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 2.

Пример 8

Повторяли процедуры примера 7, за исключением того, что активацию проводили в течение 11,5 часов вместо 13,5 часов, при 820°C, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 2.

Пример 9

Повторяли процедуры примера 7, за исключением того, что активацию проводили в течение 9 часов вместо 13,5 часов, при 820°C, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 2.

Пример 10

Повторяли процедуры примера 8, за исключением того, что двухфазную систему перемешивали при 150 об/мин вместо 220 об/мин, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 2.

Сравнительный пример 6

Повторяли процедуры примера 7, за исключением того, что активацию проводили в течение 6 часов вместо 13,5 часов, при 820°C, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 2.

Сравнительный пример 7

Повторяли процедуры примера 7, за исключением того, что активацию проводили в течение 5 часов вместо 13,5 часов, при 820°C, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 2.

Сравнительный пример 8

Повторяли процедуры примера 8, за исключением того, что двухфазную систему перемешивали при 75 об/мин вместо 220 об/мин, с получением сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 2.

Сравнительный пример 9

Сферическую фенольную смолу (“Maririn” HF500; Gun Ei Chemical Industry Co., Ltd.) просеивали через сито для удаления мелкодисперсных порошков. Затем 150 г полученной сферической фенольной смолы помещали в вертикальную реакционную кварцевую пробирку с сеткой и выдерживали при 700°C в течение 1 часа. После отстаивания для охлаждения всю эту массу отмывали деионизированной водой и сушили с получением сферического углеродистого вещества. Полученное сферическое углеродистое вещество активировали при 820°C в течение 6 часов в псевдоожиженном слое в атмосфере газообразного азота, содержащей 64,5 об.% пара, с получением, тем самым, сферического активированного угля. Свойства полученного сферического активированного угля перечислены в таблице 2.

[Способ оценки пероральных адсорбентов]

Показанные в следующих ниже таблицах 1 и 2 свойства измеряли указанными ниже способами.

(1) Средний диаметр частиц

Для измерения применяли устройство лазерной дифракции для измерения распределения частиц по размеру, как указано выше.

(2) Объем пор

Сферический активированный уголь с модифицированной поверхностью или сферический активированный уголь, полученный в примерах и сравнительных примерах, измеряли способом инъекции ртути, как указано выше.

(3) Удельная площадь поверхности по способам BET или Ленгмюра

Для измерения использовали способ BET или Ленгмюра, как указано выше.

(4) Объемная плотность