Область техники, к которой относится изобретение

Один аспект изобретения относится к способу обеспечения полимера, имеющего терминальную функциональную группу, которая включает элемент 2-13 групп. Согласно другому аспекту предложен полимер с терминальной функциональной группой, которая включает элемент 2-13 групп в составе радикала α,β-этиленненасыщенного соединения. Полученный функционализированный полимер проявляет повышенную взаимную активность с дисперсными наполнителями и может быть использован при производстве вулканизаторов.

Уровень техники

Резиновые изделия, такие как протекторы шин, часто изготавливают из эластомерных композиций, которые содержат один или более армирующих материалов, таких как, например, дисперсная сажа и диоксид кремния; см., например, The Vanderbilt Rubber Handbook, 13th ed. (1990), pp. 603-04.

Хорошее сцепление и устойчивость к истиранию являются основными критериями для протекторов шин; однако, концерны по эффективности автомобильного топлива приводят доводы в пользу минимизации сопротивления качению, которое коррелирует с уменьшением гистерезиса и тепловыделения во время эксплуатации шины. (Уменьшение гистерезиса обычно определяют по уменьшению значения тангенса δ при повышенной температуре, например, 50° или 60°C. С другой стороны, хорошие характеристики сцепления с мокрой дорогой обычно связаны с увеличением значения тангенса δ при низкой температуре, например, 0°C). Уменьшение гистерезиса и сцепление являются, в значительной степени, конкурирующими факторами: для протекторов, изготовленных из композиций, предназначенных для обеспечения хорошего сцепления с дорогой, обычно наблюдается увеличение сопротивления качению, и наоборот.

Наполнитель(и), полимер(ы) и добавки обычно выбирают так, чтобы обеспечить приемлемое сочетание или соотношение этих свойств. Обеспечение хорошего диспергирования армирующего наполнителя(ей) по всему эластомерному материалу(ам) повышает технологичность и способствует улучшению физических свойств. Степень дисперсности наполнителей может быть улучшена путем увеличения их взаимодействия с эластомером(ами), что обычно приводит к снижению гистерезиса (см. выше). Примеры действий такого типа включают смешивание при высокой температуре в присутствии селективно реакционноспособных промоторов, окисление поверхности компонентов компаунда, привитую сополимеризацию поверхности и химическую модификацию полимера, как правило, его конца.

При производстве вулканизатов, таких как, например, компоненты шин часто используют различные эластомерные материалы. Кроме натурального каучука, некоторые из наиболее часто используемых таких материалов включают полибутадиен с высоким содержанием цис-звеньев, который часто получают с помощью способов с применением катализаторов, и по существу статистические интерполимеры стирол/бутадиен, которые часто получают с помощью способов с применением анионных инициаторов. Функциональные группы, которые могут быть введены в полибутадиен с высоким содержанием цис-звеньев, часто не могут быть введены в интерполимеры стирол/бутадиен, получаемые при анионном инициировании, и наоборот.

Раскрытие изобретения

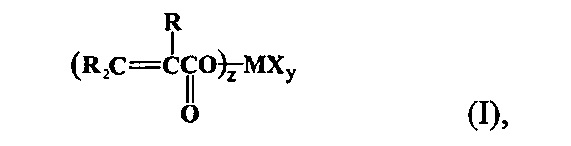

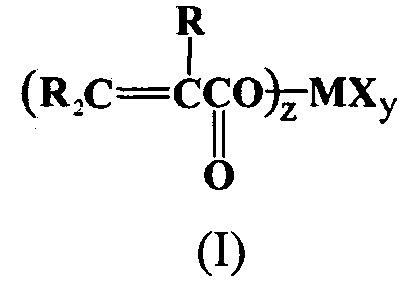

Согласно одному аспекту предложен способ обеспечения полимера, имеющего терминальную функциональную группу, которая включает элемент 2-13 групп. Один или более терминально активных полимеров подвергают взаимодействию с α,β-этиленненасыщенным соединением, которое включает элемент 2-13 групп, чтобы обеспечить функционализированный полимер, α,β-этиленненасыщенное соединение может быть представлено общей формулой,

где каждый R независимо представляет собой атом водорода или C1-C10-алкильную группу, Μ представляет собой элемент 2-13 групп, y и z являются целыми числами, при условии, что z не равен нулю и сумма y+z равна валентности М, и каждый X независимо представляет собой R1, OR1, OC(O)R1, C(O)OR1 или

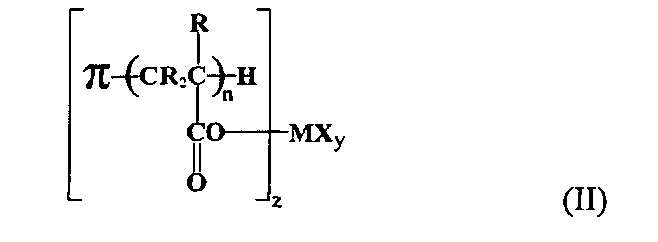

Согласно другому аспекту предложен полимер с терминальной функциональной группой, которая включает элемент 2-13 групп в составе радикала α,β-этиленненасыщенного соединения. Функционализированный полимер может быть представлен общей формулой

где R, Μ, y, z и X определены выше, π представляет собой полимерную цепь, которая включает ненасыщенное мономерное звено, и n представляет собой целое число от 1 до 10 включительно. Когда z>1, функционализированный полимер может рассматриваться как связанный.

В вышеприведенных аспектах полимерные цепи предпочтительно включают полиеновые мономерные звенья. В некоторых вариантах осуществления полиен(ы) может быть сопряженным диеном(ами). Если присутствуют другие типы мономерных звеньев, мономерное звено сопряженного диена может быть включено по существу случайным образом вдоль полимерной цепи. Полимер, который включает полиеновое мономерное звено, может быть по существу линейным.

Функционализированный полимер может взаимодействовать с различными типами дисперсного наполнителя, в том числе, например, с углеродной сажей и диоксидом кремния. Также предложены композиции, в том числе вулканизаты, которые включают дисперсные наполнители и такие полимеры, и способы обеспечения и применения таких композиций.

Другие аспекты настоящего изобретения будут очевидны специалисту в данной области техники на основании подробного описания, которое следует ниже. Для лучшего понимания этого описания некоторые определения приведены непосредственно ниже, и предполагается, что они применяются по тексту всего описания, если окружающий текст явно не указывает на противоположное:

''полимер'' означает продукт полимеризации одного или более мономеров и включает гомо-, со-, тер-, тетра-полимеры и т.д.;

''мономерное звено'' или ''повторяющееся мономерное звено'' означает фрагмент полимера, образованный из одной молекулы реагента (например, этиленовое мономерное звено имеет общую формулу -СН2СН2-);

''сополимер'' означает полимер, который включает повторяющиеся мономерные звенья, образованные из двух реагентов, обычно мономеров, и включает статистические, блок-, сегментированные, графт- и т.д. сополимеры;

''интерполимер'' означает полимер, который включает повторяющиеся мономерные звенья, образованные из по меньшей мере двух реагентов, обычно мономеров, и включает сополимеры, терполимеры, тетра-полимеры и тому подобное;

''замещенный'' означает содержащий гетероатом или функциональную группу (например, углеводородную группу), которая не оказывает мешающего влияния в отношении предполагаемого назначения рассматриваемой группы;

''непосредственно связанный'' означает ковалентно присоединенный без промежуточных атомов или групп;

''полиен'' означает молекулу, обычно мономер, по меньшей мере с двумя двойными связями, расположенными в самой его длинной части или цепи, и в частности включает диены, триены и тому подобное;

''полидиен'' означает полимер, который включает повторяющиеся мономерные звенья из одного или более диенов;

''(мет)акрилат'' обозначает метакрилат или акрилат;

''масс. ч. каучука'' означает массовую часть (масс. ч.) на 100 масс. ч. каучука;

''радикал'' означает часть молекулы, которая остается после взаимодействия с другой молекулой, независимо от того, произошло присоединение или отщепление каких-либо атомов в результате данной реакции;

''некоординирующийся анион'' означает объемный в пространстве анион, который не образует координационных связей, например, с активным центром каталитической системы из-за стерических затруднений;

''предшественник некоординирующегося аниона'' обозначает соединение, которое способно образовывать некоординирующийся анион в условиях реакции;

''система колец'' означает единственное кольцо или два или более конденсированных колец, или кольца, связанные одинарной связью, при условии, что каждое кольцо включает ненасыщенность;

''конец'' означает конец полимерной цепи;

''терминально активный'' означает полимер с ''живым'' или другим очень реакционноспособным (например, ''псевдо-живым'') концом; и

''терминальный фрагмент'' означает группу или функциональную группу, расположенную на конце.

По всему документу все значения, приведенные в виде процентов, являются массовыми процентами, если окружающий текст явно не указывает на другое. Соответствующий фрагмент(ы) любого патента или публикации, указанные в настоящем документе, включены посредством ссылки.

Подробное описание иллюстративных вариантов осуществления

Как понятно из вышеизложенного, полимер может быть описан или охарактеризован различными способами. Как правило, он включает ненасыщенные повторяющиеся мономерные звенья, обычно звенья, образованные из одного или более типов полиенов, и терминальную функциональную группу, которая включает элемент 2-13 групп. Элемент 2-13 групп предпочтительно может быть обеспечен как часть радикала α,β-этиленненасыщенного соединения. Полимер может быть обеспечен путем взаимодействия терминально активного полимера с α,β-этиленненасыщенным соединением, таким как, например, (мет)акрилат.

Полимер может быть эластомерным и может включать повторяющиеся мономерные звенья, которые включают этиленовую ненасыщенность, например, образованную из полиенов, в частности, диенов и триенов (например, мирцена). Иллюстративные полиены включают C4-C12 диены, в частности, сопряженные диены, такие как, но не ограничиваясь ими, 1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен, 2,4-гексадиен, и тому подобные. В некоторых вариантах осуществления полимер содержит только полиеновое мономерное звено, а в некоторых из этих вариантов осуществления - только сопряженное диеновое мономерное звено.

Полиены могут быть включены в полимерные цепи более чем одним способом. Особенно для полимеров, предназначенных для использования при производстве протекторов шин, может быть желательным контроль этого способа введения. Для некоторых конечных применений может быть желательной полимерная цепь с общей 1,2-микроструктурой, выраженной в виде численного процентного содержания относительно общего содержания полиена, в пределах от ~10 до ~80%, возможно от ~25 до ~65%. Полимер, который имеет общую 1,2-микроструктуру не более чем ~50%, предпочтительно не более чем ~45%, более предпочтительно не более чем ~40%, даже более предпочтительно не более чем ~35%, и наиболее предпочтительно не более чем ~30%, относительно общего содержания полиена, считается ''по существу линейным''. Для некоторых конечных применений, однако, может быть желательным сохранение содержания 1,2-связей до менее чем ~7%, менее чем 5%, менее чем 2% или менее чем 1%.

В зависимости от предполагаемого конечного применения одна или более полимерных цепей могут включать боковые ароматические группы, которые могут быть обеспечены, например, посредством включения повторяющихся мономерных звеньев, образованных из виниловых ароматических соединений, в частности C8-C20 виниловых ароматических соединений, таких как стирол, α-метилстирол, п-метилстирол, винилтолуолы, винилнафталины и тому подобные. При использовании в сочетании с одним или более полиенами содержание повторяющихся мономерных звеньев с боковыми ароматическими группами может составлять от ~1 до ~50%, от ~10 до ~45%, или от ~20 до ~35% полимерной цепи; микроструктура таких интерполимеров может быть статистической, т.е. повторяющиеся мономерные звенья, образованные из каждого типа мономера, входящего в состав полимера, не образуют блоки, а вместо этого включены по существу не повторяющимся образом. Статистическая микроструктура может обеспечить особое преимущество в некоторых конечных применениях, таких как, например, резиновые смеси, используемые при производстве протекторов шин.

Типичные эластомеры включают интерполимеры одного или более полиенов и стирола, такие как, например, сополимер стирола и бутадиена, также известный как SBR.

Среднечисленная молекулярная масса (Mп) полимера, как правило, является такой, при которой образец после гашения реакции имеет вязкость смолы по Муни (ML4/100°C) от ~2 до ~150, чаще всего от ~2,5 до ~125, даже более часто от ~5 до ~100, и наиболее часто от ~10 до ~75.

Вышеуказанные типы полимеров могут быть получены путем эмульсионной полимеризации или полимеризацией в растворе, причем для последней из указанных возможно контролировать в большей степени такие свойства, как неупорядоченность, микроструктура и т.д. Полимеризацию в растворе осуществляют примерно с середины 20-го века, так что ее общие аспекты известны среднему специалисту в данной области техники; тем не менее, для удобства некоторые аспекты приведены в настоящем документе.

В зависимости от природы целевого полимера конкретные условия полимеризации в растворе могут значительно меняться. В последующем обсуждении сначала будет описана «живая» полимеризация, затем следует описание координационной каталитически катализируемой полимеризации. После этих описаний обсуждается функционализация и обработка полученных таким образом полимеров.

При полимеризации в растворе обычно используют инициатор, например, литийорганическое соединение, в частности, алкиллитиевые соединения. Примеры литийорганических инициаторов включают Ν-литий-гексаметиленимин; н-бутиллитий; литийтрибутилолово; соединения диалкиламинолития, такие как диметиламинолитий, диэтиламинолитий, дипропиламинолитий, дибутиламинолитий и тому подобные; соединения диалкиламиноалкил-лития, такие как диэтиламинопропил-литий; и соединения триалкилстанниллития, включающие C1-C12, предпочтительно С1-С4 алкильные группы.

Многофункциональные инициаторы, то есть инициаторы, способные образовывать полимеры с более чем одним «живым» концом, также могут быть использованы. Примеры многофункциональных инициаторов включают, но не ограничиваются ими, 1,4-дилитий-бутан, 1,10-дилитий-декан, 1,20-дилитий-эйкозан, 1,4-дилитий-бензол, 1,4-дилитий-нафталин, 1,10-дилитий-антрацен, 1,2-дилитий-1,2-дифенилэтан, 1,3,5-трилитий-пентан, 1,5,15-трилитий-эйкозан, 1,3,5-трилитий-циклогексан, 1,3,5,8-тетралитий-декан, 1,5,10,20-тетралитий-эйкозан, 1,2,4,6-тетралитий-циклогексан и 4,4'-дилитий-бифенил.

В дополнение к литийорганическим инициаторам также могут быть использованы так называемые функционализированные инициаторы. Они встраиваются в полимерную цепь, что обеспечивает функциональную группу на инициированном конце цепи. Примеры таких веществ включают литированные арилтиоацетали (см., например, патент США №7153919) и продукты реакции литийорганических соединений и, например, Ν-содержащих органических соединений, таких как замещенные альдимины, кетимины, вторичные амины и т.д., возможно предварительно подвергнутые взаимодействию с соединением, таким как диизопропенилбензол (см., например, патенты США №№5153159 и 5567815).

Подходящие растворители для анионной полимеризации включают различные С5-С12 циклические и ациклические алканы, а также их алкилированные производные, некоторые жидкие ароматические соединения, и их смеси. Специалисту в данной области техники известно о других подходящих вариантах растворителей и их комбинациях.

При полимеризации в растворе неупорядоченность и содержание виниловых звеньев (т.е. 1,2-микроструктура) могут быть увеличены за счет включения координатора, обычно полярного соединения, в ингредиенты полимеризации. До 90 или более эквивалентов координатора может быть использовано на эквивалент инициатора, при этом количество зависит, например, от желаемого количественного содержания виниловых звеньев, содержания используемых мономеров, отличных от полиена, температуры реакции и природы конкретного используемого координатора. Соединения, подходящие в качестве координаторов, включают органические соединения, которые включают гетероатом, имеющий несвязанную пару электронов (например, О или Ν). Примеры включают простые диалкиловые эфиры моно- и олиго-алкиленгликолей; краун-эфиры; третичные амины, такие как тетраметилэтилендиамин; ТГФ; олигомеры ТГФ; линейные и циклические олигомерные оксоланилалканы (см., например, патент США №4429091), такие как 2,2-бис(2'-тетрагидро-фурил)пропан, дипиперидилэтан, гексаметилфосфорамид, N,N'-диметилпиперазин, диазабициклооктан, диэтиловый эфир, трибутиламин и тому подобное.

Хотя среднему специалисту в данной области техники понятны условия, обычно используемые при полимеризации в растворе, репрезентативное описание приведено для удобства читателя. Нижеследующее описание основано на периодическом процессе, хотя применение данного описания, например, к полупериодическим или непрерывным процессам, находится в пределах компетенции среднего специалиста в данной области техники.

Полимеризацию в растворе, как правило, начинают с загрузки смеси мономера(ов) и растворителя в подходящий реакционный сосуд с последующим добавлением координатора (если используется) и инициатора, который часто добавляют в составе раствора или смеси; альтернативно, мономер(ы) и координатор могут быть добавлены к инициатору. Процедуру обычно проводят в безводных, анаэробных условиях. Реагенты можно нагреть до температуры до ~150°C и их перемешать. После достижения желаемой степени конверсии источник тепла (если используется) может быть удален и, если реакционный сосуд должен использоваться исключительно для полимеризации, то реакционную смесь переносят в пост-полимеризационный сосуд для функционализации и/или гашения. В этот момент реакционную смесь обычно называют полимерным раствором из-за относительно высокой концентрации полимера.

Как правило, полимеры, полученные в соответствии с анионными способами, могут иметь Mп в диапазоне от ~50000 до ~500000 Дальтон, хотя в некоторых вариантах осуществления среднечисленная молекулярная масса может варьироваться от ~75000 до ~250000 Дальтон или даже от ~90000 до ~150000 Дальтон.

Для некоторых конечных применений необходимы полимеры, которые обладают свойствами, которые трудно или неэффективно достигаются с помощью анионной («живой») полимеризации. Например, в некоторых применениях, сопряженные диеновые полимеры, имеющие высокое содержание цис-1,4-связей, могут быть желательными. Полидиены могут быть получены способами с применением катализаторов (в отличие от инициаторов, используемых в «живой» полимеризации), и могут проявлять характеристики «псевдоживых» цепей, то есть имеющих терминальные группы, которые в принципе не являются «живыми», но которые проявляют многие из аналогичных характеристик реакционноспособности.

Некоторые каталитические системы приводят к получению предпочтительно цис-1,4-полидиенов, а другие обеспечивают предпочтительно транс-1,4-полидиены. Среднему специалисту в данной области техники известны примеры каждого типа таких систем. Остальная часть настоящего описания основана на конкретной цис-специфической каталитической системе, хотя это приведено лишь для иллюстрации и не должно рассматриваться как ограничение способа и соединений для функционализации.

В типичных каталитических системах могут быть использованы металлы группы лантаноидов, которые, как известно, подходят для полимеризации сопряженных диеновых мономеров. В частности, каталитические системы, которые включают соединение лантаноида, могут быть использованы, чтобы обеспечить цис-1,4-полидиены из одного или более типов сопряженных диенов.

Предпочтительные композиции катализаторов на основе лантаноидов подробно описаны, например, в патенте США №6699813 и патентных документах, цитируемых в нем. Термин ''композиция катализатора'' предназначен для обозначения простой смеси ингредиентов, комплекса различных ингредиентов, который образуется за счет физических или химических сил притяжения, продукта химической реакции некоторых или всех ингредиентов, или комбинации из вышеперечисленного. Сжатое описание приводится здесь для удобства и простоты.

Типичные композиции катализаторов на основе лантаноидов включают (а) соединение лантаноида, алкилирующий агент и галогенсодержащее соединение (хотя использование галогенсодержащего соединения является необязательным, когда соединение лантаноида и/или алкилирующий агент содержат атом галогена); (б) соединение лантаноида и алюмоксан; или (с) соединение лантаноида, алкилирующий агент и некоординирующийся анион или его предшественник.

Могут быть использованы различные соединения лантаноидов или их смеси. Эти соединения предпочтительно растворимы в углеводородных растворителях, таких как ароматические углеводороды, например, бензол, толуол, ксилолы, (ди)этилбензол, мезитилен и т.п.; алифатических углеводородах, таких как линейные и разветвленные С5-C10 алканы, петролейный эфир, керосин, уайт-спирит и тому подобное; или циклоалифатических углеводородах, таких как циклопентан, циклогексан, метилциклопентан, метилциклогексан, и тому подобное; хотя нерастворимые в углеводородах соединения лантаноидов могут быть суспендированы в полимеризационной среде. Предпочтительные соединения лантаноидов включают те, которые содержат по меньшей мере один атом Nd, La или Sm, или те, которые содержат дидим (промышленная смесь редкоземельных элементов, полученная из монацитового песка). Атом(ы) лантаноида в лантаноидных соединениях может быть в любой степени окисления, хотя обычно используют соединения, в которых атом лантаноида находится в степени окисления +3. Примеры лантаноидных соединений включают карбоксилаты, органофосфаты, органофосфонаты, органофосфинаты, ксантогенаты, карбаматы, дитиокарбаматы, β-дикетонаты, алкоксиды, арилоксиды, галогениды, псевдогалогениды, оксигалогениды, и тому подобное; многочисленные примеры каждого из этих типов лантаноидных соединений можно найти в указанном выше патенте США №6699813, а также других аналогичных патентных документах.

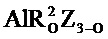

Как правило, соединение лантаноида используют в сочетании с одним или более алкилирующими агентами, т.е. металлоорганическими соединениями, которые могут обеспечивать перенос углеводородных групп другому металлу. Как правило, эти агенты являются металлоорганическими соединениями электроположительных металлов, например, металлов 1, 2 и 3 групп. Типичные алкилирующие агенты включают алюминийорганические соединения, такие как имеющие общую формулу

Некоторые композиции катализаторов могут содержать соединения с одним или более подвижными атомами галогена. Предпочтительно галогенсодержащие соединения растворимы в углеводородных растворителях, таких как те, которые описаны выше в отношении соединений лантаноидов, хотя нерастворимые в углеводородах соединения могут быть суспендированы в полимеризационной среде. Подходящие галогенсодержащие соединения включают элементарные галогены, смеси галогенов, галогениды водорода, органические галогениды, неорганические галогениды, галогениды металлов, металлорганические галогениды и смеси любых двух или более указанных выше соединений.

Другие композиции катализаторов содержат некоординирующийся анион или предшественник некоординирующегося аниона. Типичные некоординирующиеся анионы включают тетраарилборатные анионы, особенно фторированные тетраарилборатные анионы. Типичные предшественники некоординирующихся анионов включают соединения бора, которые включают сильные электроноакцепторные группы.

Композиции катализаторов только что описанного типа имеют очень высокую каталитическую активность в отношении полимеризации сопряженных диенов в стереоспецифические полидиены в широком диапазоне концентраций и соотношений, хотя полимеры, имеющие наиболее желательные свойства, как правило, получают в системах, в которых используют относительно узкий диапазон концентраций и соотношений ингредиентов. Кроме того, компоненты катализаторов, как полагают, взаимодействуют с образованием активного соединения-катализатора, так что оптимальная концентрация для каждого ингредиента может зависеть от концентраций других компонентов. Следующие молярные отношения представляют собой относительно примерные соотношения для множества различных систем на основе вышеуказанных ингредиентов:

алкилирующий агент к соединению лантаноида (алкилирующий агент/Ln): от ~1:1 до ~200:1, предпочтительно от ~2:1 до ~100:1, более предпочтительно от ~5:1 до ~50:1;

галогенсодержащее соединение к соединению лантаноида (атом галогена/Ln): от ~1:2 до ~20:1, предпочтительно от ~1:1 до ~10:1, более предпочтительно от ~2:1 до ~6:1;

алюмоксан к соединению лантаноида, в частности, эквиваленты атомов алюминия в алюмоксане к эквивалентам атомов лантаноида в соединении лантаноида (Al/Ln): от ~50:1 до ~50000:1, предпочтительно от ~75:1 до ~30000:1, более предпочтительно от ~100:1 до ~1000:1; и

некоординирующийся анион или предшественник к соединению лантаноида (An/Ln): от ~1:2 до ~20:1, предпочтительно от ~3:4 до ~10:1, более предпочтительно от ~1:1 до ~6:1.

Молекулярную массу полидиенов, получаемых с помощью катализаторов на основе лантаноида, можно контролировать путем регулирования количества используемого катализатора и/или концентрации со-катализатора в каталитической системе; полидиены, имеющие широкий диапазон молекулярных масс, могут быть получены таким образом. В целом, увеличение концентраций катализатора и со-катализатора приводит к снижению молекулярной массы получаемых полидиенов, хотя для полидиенов с очень низкой молекулярной массой (например, жидкие полидиены) требуются очень высокие концентрации катализатора. Как правило, это делает необходимым удаление остатков катализатора из полимера, чтобы избежать побочных эффектов, таких как замедление скорости вулканизации серой. В патенте США №6699813 описано, что в качестве очень эффективных регуляторов молекулярной массы можно использовать соединения никеля. Включение одного или более Ni-содержащих соединений в композиции катализатора на основе лантаноида позволяет с легкостью эффективно регулировать молекулярную массу получаемого полидиена без значительного отрицательного влияния на активность катализатора и микроструктуру полимера.

Могут быть использованы различные Ni-содержащие соединения или их смеси. Ni-содержащие соединения предпочтительно растворимы в углеводородных растворителях, например, указанных выше, хотя нерастворимые в углеводородах Ni-содержащие соединения могут быть суспендированы в полимеризационной среде с образованием каталитически активных частиц.

Атом Ni в Ni-содержащих соединениях может быть в любой степени окисления, включая степень окисления 0, +2, +3 и +4, однако соединения двухвалентного Ni, где атом Ni находится в степени окисления +2, как правило, являются предпочтительными. Типичные соединения Ni включают карбоксилаты, органофосфаты, органофосфонаты, органофосфинаты, ксантогенаты, карбаматы, дитиокарбаматы, β-дикетонаты, алкоксиды, арилоксиды, галогениды, псевдогалогениды, оксигалогениды, никельорганические соединения (т.е. соединения, содержащие по меньшей мере одну связь C-Ni, такие как, например, никелоцен, декаметилникелоцен и т.д.), и тому подобные.

Молярное соотношение Ni-содержащего соединения к соединению лантаноида (Ni/Ln) обычно составляет от ~1:1000 до ~1:1, предпочтительно от ~1:200 до ~1:2, и более предпочтительно от ~1:100 до ~1:5.

Указанные типы композиций катализатора могут быть получены любым из следующих способов:

(1) In situ. Ингредиенты катализатора добавляют к раствору, содержащему мономер и растворитель (или просто основную массу мономера). Добавление может происходить ступенчато или одновременно. В последнем случае предпочтительно сначала добавляют алкилирующий агент, затем, в следующем порядке, соединение лантаноида, никельсодержащее соединение (если используется) и (если используется) галогенсодержащее соединение или некоординирующийся анион или предшественник некоординирующегося аниона.

(2) Предварительное смешивание. Ингредиенты можно смешивать вне системы полимеризации, обычно при температуре от примерно -20 до ~80°C, перед добавлением их к сопряженному диеновому мономеру(ам).

(3) Предварительное получение в присутствии мономера(ов). Ингредиенты катализатора смешивают в присутствии небольшого количества сопряженного диенового мономера(ов) при температуре от примерно -20° до ~80°C. Количество мономера сопряженного диена может быть в диапазоне от ~1 до ~500 молей, предпочтительно от ~5 до ~250 молей и более предпочтительно от ~10 до ~100 молей на моль соединения лантаноида. Полученную композицию катализатора добавляют к оставшейся части мономера(ов) сопряженного диена, подвергаемого полимеризации.

(4) Двухстадийная процедура.

(а) Алкилирующий агент комбинируют с соединением лантаноида в отсутствие мономера сопряженного диена или в присутствии небольшого количества мономера сопряженного диена при температуре от примерно от -20° до ~80°C.

(б) Вышеуказанную смесь и остальные компоненты загружают ступенчато или одновременно к остальной части мономера(ов) сопряженного диена, подвергаемого полимеризации.

(Никельсодержащее соединение, если оно используется, может быть включено на любой стадии).

Когда раствор одного или более ингредиентов катализатора приготовлен вне системы полимеризации в вышеприведенных способах, то предпочтительно используют органический растворитель или носитель. Подходящие органические растворители включают упомянутые выше растворители.

Получение цис-1,4-полидиена осуществляют путем полимеризации мономера(ов) сопряженного диена в присутствии каталитически эффективного количества композиции катализатора. Общая концентрация используемого катализатора в полимеризационной массе зависит от взаимосвязи различных факторов, таких как чистота ингредиентов, температура полимеризации, скорость полимеризации и желаемая конверсия, желаемая молекулярная масса, и многих других факторов; соответственно, конкретная общая концентрация катализатора не может быть указана определенно, не говоря уже о том, что должны быть использованы каталитически эффективные количества соответствующих компонентов катализатора. Количество используемого соединения лантаноида обычно составляет от ~0,01 до ~2 ммоль, предпочтительно от ~0,02 до ~1 ммоль и более предпочтительно от ~0,05 до ~0,5 ммоль на 100 г мономера сопряженного диена. Все остальные ингредиенты обычно добавляют в количествах, исходя из количества соединения лантаноида (см. различные соотношения, указанные выше).

Полимеризацию предпочтительно проводят в органическом растворителе, т.е. как полимеризацию в растворе или как осадительную полимеризацию, при которой мономер находится в конденсированной фазе. Компоненты катализатора предпочтительно растворены или суспендированы в органической жидкости. Концентрация мономера, присутствующего в полимеризационной среде, в начале полимеризации обычно находится в интервале от ~3 до ~80%, предпочтительно от ~5 до ~50%, и более предпочтительно от ~10% до ~30% по массе. (Полимеризация также может быть осуществлена с помощью объемной полимеризации, проводимой или в конденсированной жидкой фазе или в газовой фазе).

Независимо от того, используют ли периодический, непрерывный или полунепрерывный процесс, полимеризацию предпочтительно проводят при перемешивании от умеренного до интенсивного в анаэробных условиях, обеспечиваемых за счет инертного защитного газа, такого как N2, Ar или Не. Температуру полимеризации можно варьировать в широких пределах, но обычно ее проводят при температуре от ~20° до ~90°C; тепло можно отводить путем внешнего охлаждения и/или испарения мономера или растворителя. Давление, используемое при полимеризации, может широко варьироваться, хотя обычно используют давление от ~0,1 до ~1 МПа.

Когда 1,3-бутадиен полимеризуют в присутствии системы координационного катализатора, то цис-1,4-полибутадиен обычно имеет Mп, определенную методом ГФХ (гель-фильтрационная хроматография) с использованием стандартов полистирола от ~5000 до ~200000 Дальтон, от ~25000 до ~150000 Дальтон или от ~50000 до ~120000 Дальтон. Полидисперсность полимеров обычно составляет от ~1,5 до ~5,0, обычно от ~2,0 до ~4,0.

Образующиеся полидиены предпочтительно могут иметь содержание цис-1,4-связей по меньшей мере ~60%, по меньшей мере ~75%, по меньшей мере ~90% и даже по меньшей мере ~95%, а содержание 1,2-связей менее чем ~7%, менее чем ~5%, менее чем -2% и даже меньше, чем ~1%.

Оба описанных процесса полимеризации предпочтительно приводят к образованию полимерных цепей, которые имеют реакционноспособные («живые» или «псевдо-живые») концевые группы, которые могут далее взаимодействовать с одним или более функционализирующими агентами с обеспечением функционализированных полимеров. Как описано выше, функционализация может усиливать взаимодействие между полимером и дисперсными наполнителями в резиновых смесях, тем самым обеспечивая улучшенные механические и динамические свойства получаемых вулканизатов.

Как упоминалось выше, полимер включает терминальную функциональную группу. Этот полимер, далее называемый функционализированным полимером, может быть получен путем взаимодействия одного или более терминально активных полимерных цепей с α,β-этиленненасыщенным соединением, которое содержит элемент 2-13 групп, т.е. элементы с атомными номерами 4-5, 12-13, 20-31, 38-49, 56, 71-81, 88 и 103-113.

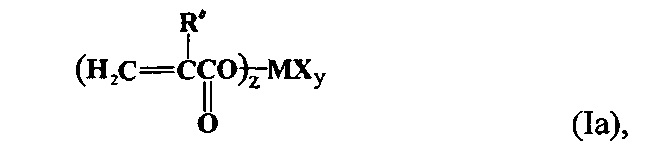

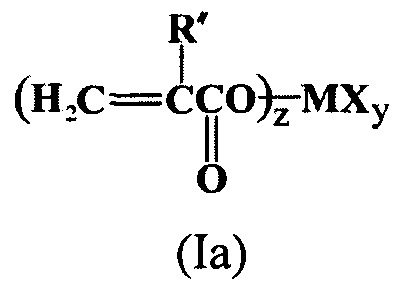

Типичные α,β-этиленненасыщенные соединения включают те, которые выше определены общей формулой I. Среди множества структур, определенного указанной формулой, некоторые структуры могут быть предпочтительными для некоторых применений. Например, одно подмножество предпочтительных соединений может быть представлено общей формулой

где R'' представляет собой атом водорода или C1-C3 алкильную группу, а остальные переменные определены выше в отношении формулы (I). Соединения формулы (Ia) включают акрилаты и (алк)акрилаты (т.е., сложные эфиры 2-алкил-2-алкеновой кислоты). Предпочтительными (алк)акрилатами являются метакрилаты.

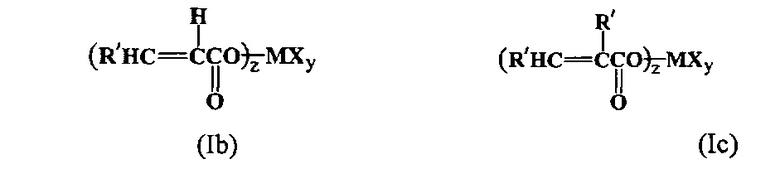

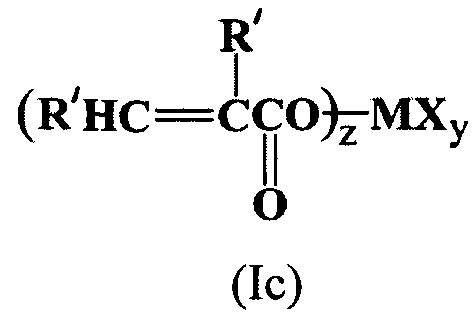

Другие структуры в рамках формулы (I) представляют собой металлсодержащие сложные эфиры 3-алкил-2-алкеновой кислоты и 2,3-диалкил-2-алкеновой кислоты, представленные формулами (Ib) и (Ic):

где каждый из Μ, X, y и z определен выше в отношении формулы (I), и каждый R' независимо представляет собой C1-С10 алкильную группу, предпочтительно С1-C3 алкильную группу. Если R' в формуле (Ib) и каждый R' в формуле (Ic) представляет собой метильную группу, соединения являются, соответственно, металлсодержащими сложными эфирами кротоновой кислоты и ангеликовой кислоты (когда группы R' находятся в транс-положении) или тиглиновой кислоты (когда группы R' находятся в цис-положении).

Подмножество предпочтительных соединений включает те, которые определены общей формулой (I), где Μ представляет собой В (при 0≤у≤2), Al (при 0≤у≤2) или Ζn (при 0≤у≤1).

Другое подмножество предпочтительных соединений включает те, которые определены общей формулой (I), где каждый X является одинаковым, т.е. каждый X представляет собой R1, OR1, OC(O)R1, C(O)OR1 или

Вышеуказанные предпочтительные варианты в отношении Μ и X могут быть объединены в любую из общих формул (Ia)-(Ic), чтобы обеспечить конкретные предпочтительные соединения. Конкретные примеры таких соединений приведены ниже в разделе Примеры; они не предназначены для ограничения, и, вместо этого, их следует рассматривать в качестве иллюстрации типов соединений, которые могут быть полезны, и преимуществ, которые средний специалист в данной области техники может получить от их использования.

Количество α,β-этиленненасыщенного соединения(ий), добавляемого к полимерному раствору, не обязательно должно быть особенно большим. К полимерному раствору может быть добавлено от ~1 до ~10 молей одного или более α,β-этиленненасыщенных соединений относительно количества молей активных терминальных групп (т.е. «живых» или других реакционноспособных терминальных групп полимерной цепи).

Из-за активности, например, карбанионных полимерных цепей, по существу все добавленное α,β-этиленненасыщенное соединение(я) будет присоединяться к концам полимерной цепи, что будет происходить по существу в пропорциональном количестве, например, добавление ~3 моль α,β-этиленненасыщенного соединения приведет к присоединению трех мономерных звеньев α,β-этиленненасыщенного соединения к каждой активной полимерной цепи.

В результате этой реакции образуется полимер с терминальной функциональной группой, как определено общей формулой (II). В этой формуле n может быть целым числом от 1 до 10 включительно, а также находиться в диапазоне всех возможных подкомбинаций в этих пределах, например, от 1 до r, где 2≤r≤9, от 2 до s, где 3≤s≤9, от 4 до t, где 5≤t≤9 и т.д.

Когда в соединении формулы (I) z>1, то более чем одна полимерная цепь (π) может быть присоединена (косвенно) к Μ в формуле (II). В таком случае радикал в соединении формулы (I) действует как сшивающий агент, т.е. как участок для более чем одной присоединенной полимерной цепи.

Взаимодействие таких α,β-этиленненасыщенных соединений с терминально активным полимером может происходить относительно быстро (~ от 1 до 300 минут) при умеренных температурах (например, от 0° до 75°C). Связывание обычно происходит между атомом С терминально активной части полимерной цепи и атомом Si или Sn (кольцо раскрыто) циклического соединения, при этом один из заместителей при атоме Si или Sn возможно выступает в качестве уходящей группы.

Хотя обычно не требуется, но если желательно, то гашение реакции может быть осуществлено путем смешивания полимера и реакционноспособного водородсодержащего соединения, например, спирта или кислоты, в течение до ~120 минут при температуре от ~25° до ~150°C.

Растворитель может быть удален из полимерного раствора после гашения реакции с помощью обычных методов, таких как сушка в барабанной сушилке, сушка в экструдере, вакуумная сушка или тому подобное, которые могут быть объединены с коагуляцией водой, спиртом или паром, удалением растворителя под действием тепла и т.д.; если выполняют коагуляцию, может потребоваться сушка в печи.

Полученный полимер может быть использован в качестве соединения в смеси протектора или может быть смешан с любым обычно используемым каучуком для смеси протектора, включающим натуральный каучук и/или нефункционализированные синтетические каучуки, такие как, например, один или более гомо- и интерполимеров, которые включают только повторяющиеся мономерные звенья, полученные из полиена, (например, поли(бутадиена), поли(изопрена) и сополимеров, включающих бутадиен, изопрен и тому подобное), SBR, бутилкаучук, неопрен, EPR и EPDM, акрилонитрил/бутадиеновый каучук (NBR), силиконовый каучук, фторэластомеры, этилен/акриловый каучук, EVA, эпихлоргидриновые каучуки, хлорированные полиэтиленовые каучуки, хлорсульфированные полиэтиленовые каучуки, гидрированный нитрильный каучук, тетрафторэтилен/пропиленовый каучук и т.п. Когда функционализированный полимер(ы) смешивают с обычным каучуком(ами), количества могут варьироваться от ~5 до ~99% от общего количества каучука, при этом остаток общего количества каучука составляет обычный каучук. Минимальное количество зависит в значительной степени от желаемой степени снижения гистерезиса.

В качестве наполнителя может быть использован аморфный диоксид кремния (SiO2). Диоксиды кремния обычно классифицируют как полученные с помощью «мокрого» способа гидратированные диоксиды кремния, поскольку их получают в результате химической реакции в воде, из которой они осаждаются в виде ультрадисперсных, сферических частиц. Эти первичные частицы сильно ассоциированы в агрегаты, которые в свою очередь с меньшей силой объединяются в агломераты. ''Высокодисперсным диоксидом кремния'' является любой диоксид кремния, имеющий очень высокую способность к деагломерации и к диспергированию в эластомерной матрице, что можно наблюдать с помощью микроскопии в тонком срезе.

Измерение площади поверхности дает надежную оценку армирующей способности различных диоксидов кремния; метод Брунауэра, Эммета и Теллера (БЭТ) (описано в J. Am. Chem. Soc., vol. 60, p. 309 и далее) является признанным способом для определения площади поверхности. Площадь поверхности диоксидов кремния по методу БЭТ обычно составляет меньше 450 м2/г, и подходящие диапазоны площади поверхности включают от ~32 до ~400 м2/г, ~100 до ~250 м2/г и ~150 до ~220 м2/г.

Значение рН наполнителя на основе диоксида кремния, как правило, составляет от ~5 до ~7 или чуть больше, предпочтительно от ~5,5 до ~6,8.

Некоторые коммерчески доступные диоксиды кремния, которые могут быть использованы, включают Hi-Sil™ 215, Hi-Sil™ 233 и Hi-Sil™ 190 (PPG Industries, Inc; Pittsburgh, Pennsylvania). Другие поставщики коммерчески доступного диоксида кремния включают Grace Davison (Baltimore, Maryland), Degussa Corp. (Parsippany, NJ), Rhodia Silica Systems (Cranbury, NJ) и JM Huber Corp. (Edison, NJ).

Диоксид кремния может быть использован в количестве от ~1 до ~100 масс. ч. каучука, предпочтительно в количестве от ~5 до ~80 масс. ч. каучука. Подходящий верхний диапазон ограничен высокой вязкостью, которую такие наполнители могут придавать.

Другие подходящие наполнители включают все формы сажи в том числе, но не ограничиваясь ими, печную сажу, канальную сажу и ламповую сажу. В частности, примеры сажи включают в себя сверхизносостойкую печную сажу, износостойкую печную сажу, быстро шприцуемую печную сажу, высокодисперсную печную сажу, сверхвысокоизносостойкую печную сажу промежуточного типа, полуармирующую печную сажу, среднеобрабатываемую канальную сажу, труднообрабатываемую канальную сажу, электропроводящую канальную сажу и ацетиленовую сажу; смеси из двух или более из них могут быть использованы. Углеродные сажи, имеющие площадь поверхности (EMSA) по меньшей мере 20 м2/г, предпочтительно по меньшей мере ~35 м2/г, являются предпочтительными; значения площади поверхности могут быть определены по ASTM D-1765 с использованием методики СТАВ. Сажи могут быть в гранулированной форме или в виде негранулированной хлопьевидной массы, хотя негранулированная сажа может быть предпочтительна для использования в определенных смесителях.

Количество сажи может быть до ~50 масс. ч. каучука, при этом типичное количество составляет от ~5 до ~40 масс. ч. каучука. Когда сажу используют с диоксидом кремния, количество диоксида кремния может быть уменьшено до ~1 масс. ч. каучука; поскольку количество диоксида кремния уменьшается, могут быть использованы технологические добавки в меньших количествах, а также силан, если имеется.

Эластомерные компаунды обычно наполняют до объемной доли, которая представляет собой весь объем добавленного наполнителя(ей), деленный на общий объем эластомерного компаунда, составляющей ~25%; соответственно, типичные (общие) количества армирующих наполнителей, т.е. диоксида кремния и сажи, составляет от ~30 до 100 масс. ч. каучука.

Когда в качестве армирующего наполнителя используют диоксид кремния, обычно добавляют связывающий агент, такой как силан, чтобы обеспечить хорошее смешивание и взаимодействие с эластомером(и). Как правило, количество добавляемого силана составляет от ~4 до 20% в расчете на массу наполнителя на основе диоксида кремния, присутствующего в эластомерном компаунде.

Связующие агенты могут иметь общую формулу A-T-G, в которой А представляет собой функциональную группу, способную связываться с помощью физической и/или химической связи с группой на поверхности наполнителя на основе диоксида кремния (например, поверхностными силанольными группами); Τ представляет собой связующую углеводородную группу; и G представляет собой функциональную группу, способную связываться с эластомером (например, посредством серосодержащей связи). Такие связующие агенты включают органосиланы, в частности полисульфированные алкоксисиланы (см., например, патенты США №№3873489, 3978103, 3997581, 4002594, 5580919, 5583245, 5663396, 5684171, 5684172, 5696197 и т.д.), или полиорганосилоксаны, несущие функциональные группы G и А, упомянутые выше. Типичный связующий агент представляет собой бис[3-(триэтоксисилил)пропил]тетрасульфид.

Для уменьшения количества используемого силана можно добавлять технологические добавки; см., например, патент США №6525118, в котором описаны сложные эфиры жирных кислот сахаров, используемые в качестве технологических добавок. Дополнительные наполнители, подходящие в качестве технологических добавок, включают, но не ограничиваются ими, минеральные наполнители, такие как глина (водный силикат алюминия), тальк (водный силикат магния) и слюда, а также неминеральные наполнители, такие как мочевина и сульфат натрия. Предпочтительные слюды содержат в основном оксид алюминия, диоксид кремния и поташ, хотя другие варианты также могут быть подходящими. Дополнительные наполнители могут быть использованы в количестве до ~40 масс. ч. каучука, обычно до ~20 масс. ч. каучука.

Другие обычные добавки к резине также могут быть добавлены. К ним относятся, например, технологические масла, пластификаторы, антидеграданты, такие как антиоксиданты и антиозонанты, отверждающие агенты и тому подобное.

Все ингредиенты могут быть смешаны с использованием стандартного оборудования, такого как, например, смесители Банбери или Брабендера. Как правило, смешивание происходит в две или более стадий. На первой стадии (часто упоминается как стадия получения маточной смеси), смешивание, как правило, начинают при температурах от ~120° до ~130°C и увеличивают, пока не будет достигнута так называемая температура каплепадения, равная обычно ~165°C.

В случае, когда состав включает диоксид кремния, то часто используют отдельную стадию повторного перемалывания для отдельного добавления силанового компонента(ов). Эту стадию часто проводят при аналогичных температурах, хотя часто при немного более низких, чем используемых на стадии получения маточной смеси, т.е. линейно изменяют от ~90°C до температуры каплепадения, равной ~150°C.

Армированные резиновые смеси обычно отверждают одним или более известными агентами вулканизации в количествах от ~0,2 до ~5 масс. ч. каучука, такими как, например, отверждающие системы на основе серы или пероксида. Общее описание подходящих агентов вулканизации заинтересованный читатель найдет в Kirk-Othmer, Encyclopedia of Chem. Tech., 3d ed., (Wiley Interscience, New York, 1982), vol. 20, pp. 365-468. Агенты вулканизации, ускоряющие добавки и т.д. добавляют на конечной стадии смешивания. Чтобы гарантировать, что начало вулканизации не происходит преждевременно, эту стадию смешения часто осуществляют при более низких температурах, например, начиная от ~60° до ~65°C и не превышая температуру от ~105° до ~110°C.

Следующие неограничивающие иллюстративные примеры дают читателю описание подробных условий и материалов, которые могут быть подходящими при реализации настоящего изобретения.

Примеры

Примеры 1-4: соединения металлсодержащих сложных эфиров

В продуваемый N2 сосуд, снабженный мешалкой, добавили ~25 мл 0,68 Μ раствора триизобутилалюминия в гексане. Указанный сосуд поддерживали при -78°C и прикапывали ~13,7 мл 1,24 Μ раствора акриловой кислоты в ТГФ. После завершения добавления содержимому сосуда дали медленно нагреться до комнатной температуры и затем перемешивали в течение еще ~10 минут. Данные протонной ЯМР-спектроскопии согласуются со структурой диизобутилалюминийакрилата. Бесцветный раствор (~0,44 М) обозначен как раствор из Примера 1 в остальных примерах.

В продуваемый N2 сосуд, снабженный мешалкой, добавили ~20 мл 1,0 Μ раствора диэтилцинка в гексане. Указанный сосуд поддерживали при -78°C и прикапывали ~20 мл 1,0 Μ раствора акриловой кислоты в ТГФ. После завершения добавления содержимое сосуда нагревали и перемешивали, как описано в предыдущем абзаце. Данные протонной ЯМР-спектроскопии согласуются со структурой этилцинкакрилата. Бесцветный раствор (~0,5 М) обозначен как раствор из Примера 2 ниже.

В продуваемую Ar трехгорлую колбу, снабженную мешалкой и воронкой с компенсатором давления, добавили ~17 мл 1,0 Μ раствора триэтилборана в ТГФ. Сосуд охладили до -78°C, затем в воронку добавили смесь 1,16 мл (17 ммоль) акриловой кислоты (пропустили через приспособление для удаления ингибитора) и 5 мл сухого ТГФ и прикапывали в колбу в течение ~10 минут. После того как добавление было завершено, колбу удалили из охлаждающей бани и содержимому дали медленно нагреться до комнатной температуры, и затем перемешивали в течение еще ~60 минут. Этот раствор диэтилборакрилата в ТГФ, обозначенный как раствор из Примера 3 ниже, использовали без дополнительной очистки.

В продуваемый N2 сосуд, снабженный мешалкой, добавили ~25 мл 0,68 Μ раствора триизобутилалюминия в гексане. Сосуд поддерживали при -78°C и прикапывали ~17 мл 1,0 Μ раствора кротоновой кислоты в ТГФ. После завершения добавления, содержимое сосуда нагревали и перемешивали, как выше описано в Примере 1. Данные протонной ЯМР-спектроскопии согласуются со структурой диизобутилалюминий-кротоната. Бесцветный раствор (~0,4 М) обозначен как раствор из Примера 4 в остальных примерах.

Металлсодержащие соединения сложных эфиров были использованы в остальных примерах для получения функционализированных полимеров. Полимеры были получены в высушенных предварительно запаянных стеклянных сосудах с удаленными прокладками-вставками и перфорированными крончатыми крышками при положительной продувке N2, если не указано иное. В процессах полимеризации использовали гексан, растворы бутадиена (различные концентрации в гексане), растворы стирола (различные концентрации в гексане), н-бутиллитий (различные концентрации в гексане), раствор 2,2-бис(2'-тетрагидрофуранил)пропана (различные концентрации в гексане, хранился над СаН2) и раствор 2,6-ди-трет-бутил-4-метилфенола (ВНТ) в гексане.

Примеры 5-8: алюминийакрилатные функционализированные интерполимеры

В продутый N2 реактор, снабженный мешалкой, добавили 1,55 кг гексана, 0,37 кг раствора стирола (34,5% масс.) и 2,29 кг раствора бутадиена (22,3% масс.). В реактор загрузили 3,17 мл 1,68 Μ раствора н-бутиллития, затем добавили 1,2 мл 1,6 Μ раствора 2,2-бис(2'-тетрагидрофурил)пропана. Рубашку реактора нагрели до 50°C, и содержимое перемешивали в течение ~75 минут.

Полимерный раствор, в котором содержание стирола (относительно общего содержания мономерных звеньев) составляло 20,8%, и содержание винилового мономера (т.е. 1,2-микроструктуры), составляло 54,9%, поместили в четыре вакуумированных бутылки. Реакция в одной из них (образец 5) была остановлена изопропанолом, затем произвели коагуляцию изопропанолом, содержащим ВНТ.

Порции полимерного раствора из трех других бутылок подвергали взаимодействию с различными количествами диизобутилалюминий-акрилата из Примера 1,

образец 6 -1:1,

образец 7 - 3:1 и

образец 8 - 5:1,

при этом соотношения представляют собой молярное отношение акрилата к литиевому инициатору, которые по существу соответствуют количеству молей «живых» полимерных цепей. Бутылки, содержащие образцы 6-8, перемешивали в течение ~30 минут при комнатной температуре, затем добавили воду (1, 3 и 5 г соответственно, на 400 г полимерно раствора), чтобы оборвать концы «живой» цепи. Эти полимерные растворы коагулировали изопропанолом, содержащим ВНТ, аналогично образцу 5.

Каждый из образцов 5-8 сушили в барабанной сушилке. Свойства контрольного полимера (пример 5) и функционализированных полимеров (образцы 6-8) приведены в таблице 1, где Mp представляет пиковую молекулярную массу.

Тестирование на пластическую деформацию при низкой температуре было выполнено с помощью тестера Scott™ (PTES Equipment Services, Inc; Johnston, RI). Образцы готовили путем горячего прессования 2,5 г полимера при 100°C в течение 20 мин в пресс-форме с помощью предварительно нагретого пресса. Полученные образцы цилиндрической формы, которые имели равномерную толщину ~12 мм, оставляли охлаждаться до комнатной температуры перед удалением из пресс-формы. Образцы помещали по отдельности под калиброванный вес в 5 кг. Толщины образцов записывали как функцию от времени, начиная со времени, когда вес был приложен. Толщина образца через ~30 минут обычно считается приемлемым показателем устойчивости к пластической деформации при низкой температуре для этого типа полимера, и эти значения представлены в следующей таблице.

Примеры 9-12: цинкакрилатные функционализированные интерполимеры

Процедура полимеризации, используемая в Примерах 5-8, была по существу повторена с использованием 4,38 кг гексана, 1,20 кг раствора стирола (34,0% масс.), 7,93 кг раствора бутадиена (20,6% масс.), 10,63 мл 1,60 Μ н-бутиллития и 3,5 мл 1,6 Μ раствора 2,2-бис(2'-тетрагидрофурил)пропана. Содержимое перемешивали в течение ~60 минут, затем рубашку реактора нагрели до 50°C.

Полимерный раствор, в котором содержание стирола составляло 20,1%, а содержание винилового мономера 57,6%, поместили в четыре вакуумированных бутылки. Реакция в одной из них (образец 9) была остановлена изопропанолом, затем провели коагуляцию изопропанолом, содержащим ВНТ.

Порции полимерного раствора в трех других бутылках подвергали взаимодействию с этилцинкакрилатом из Примера 2, с использованием тех же соотношений 1:1, 3:1 и 5:1, как в Примерах 5-8.

Эти полимерные растворы подвергали взаимодействию и обрабатывали как в Примерах 5-8. Свойства контрольного полимера (образец 9) и функционализированных полимеров (образцы 10-12) представлены в таблице 2. (Значения вязкости по Муни (ML1+4) определяли с помощью вискозиметра Alpha Technologies™ Mooney (большой ротор) при времени прогрева, равном одной минуте, и времени работы, равном четырем минутам).

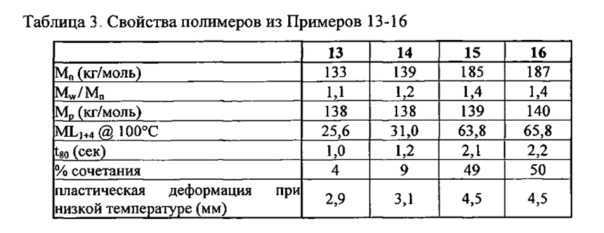

Примеры 13-16: боракрилатные функционализированные интерполимеры

Процедура полимеризации, используемая в Примерах 5-8, была по существу повторена с использованием 3,91 кг гексана, 0,97 кг раствора стирола (34,0% масс.), 6,36 кг раствора бутадиена (21,4% масс.), 8,59 мл 1,65 Μ н-бутиллития и 5,14 мл 1,0 Μ раствора 2,2-бис(2'-тетрагидрофурил)пропана. Рубашку реактора нагрели до ~71°C, и затем содержимое перемешивали в течение ~30 минут, пока пиковая температура не была достигнута.

Полимерный раствор, в котором содержание стирола составляло 20,2%, а содержание винилового мономера 57,6% соответственно, поместили в четыре вакуумированных бутылки. Реакция в одной из них (образец 13) была остановлена изопропанолом, затем провели коагуляцию изопропанолом, содержащим ВНТ.

Порции полимерного раствора в трех других бутылках подвергали взаимодействию с диэтилборакрилатом из Примера 3, с использованием тех же соотношений 1:1, 3:1 и 5:1, как в Примерах 5-8.

Эти полимерные растворы подвергали взаимодействию и обрабатывали как в Примерах 5-8. Свойства контрольного полимера (образец 13) и функционализированных полимеров (образцы 14-16) представлены в таблице 3.

Примеры 17-19: алюминий-кротонатные функционализированные интерполимеры

Процедура полимеризации, используемая в Примерах 5-8, была по существу повторена с использованием 4,53 кг гексана, 1,17 кг раствора стирола (35,0% масс.), 7,81 кг раствора бутадиена (20,9% масс.), 10,31 мл 1,65 Μ н-бутиллития и 3,51 мл 1,6 Μ раствора 2,2-бис(2'-тетрагидрофуранил)пропана. Содержимое перемешивали в течение ~80 минут, затем рубашку реактора нагрели до 50°C.

Полимерный раствор, в котором содержание стирола составляло 19,9%, а содержание винилового мономера 56,9%, поместили в три вакуумированных бутылки. Реакция в одной из них (образец 17) была остановлена изопропанолом, и затем провели коагуляцию изопропанолом, содержащим ВНТ.

Порции полимерного раствора в двух других бутылках подвергали взаимодействию с диизобутилалюминий-кротонатом из Примера 4, используя, соответственно, соотношения 1:1 и 3:1 относительно молей лития.

Эти полимерные растворы подвергали взаимодействию и обрабатывали, как в Примерах 5-8. Свойства контрольного полимера (образец 17) и функционализированных полимеров (образцы 18-19) представлены в таблице 4.

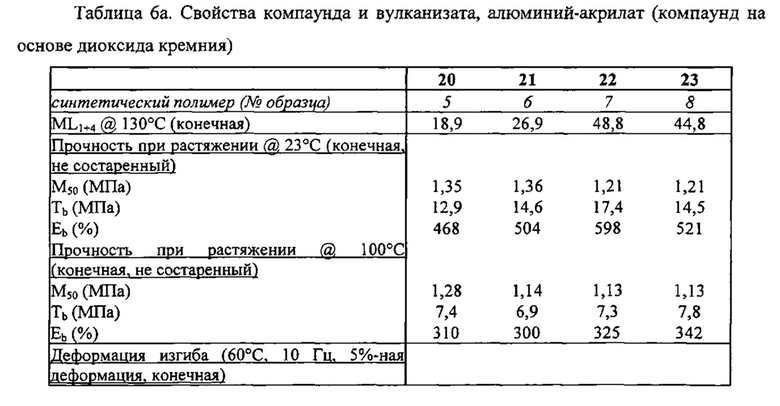

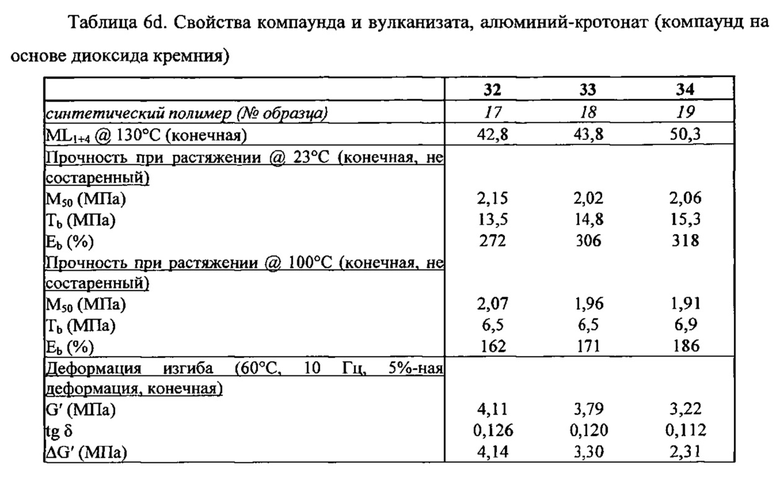

Примеры 20-42: наполненные композиции и вулканизаты

Полимеры из Примеров 5-8, 9-12, 13-16 и 17-19 были использованы для изготовления наполненных композиций (компаундов), используя состав, приведенный в таблице 5а (диоксид кремния в качестве единственного дисперсного наполнителя) и таблице 5b (сажа в качестве единственного дисперсного наполнителя), где N-фенил-N'-(1,3-диметилбутил)-n-фенилендиамин (6PPD) действует в качестве антиоксиданта, а 2,2'-дитиобис(бензотиазол) (MBTS), N-трет-бутилбензотиазол-2-сульфенамид (TBBS) и Ν,Ν'-дифенилгуанидин (DPG) выступают в качестве ускоряющих добавок. Мазут представляет собой масло-наполнитель, которое содержит относительно небольшое количество полициклических ароматических соединений.

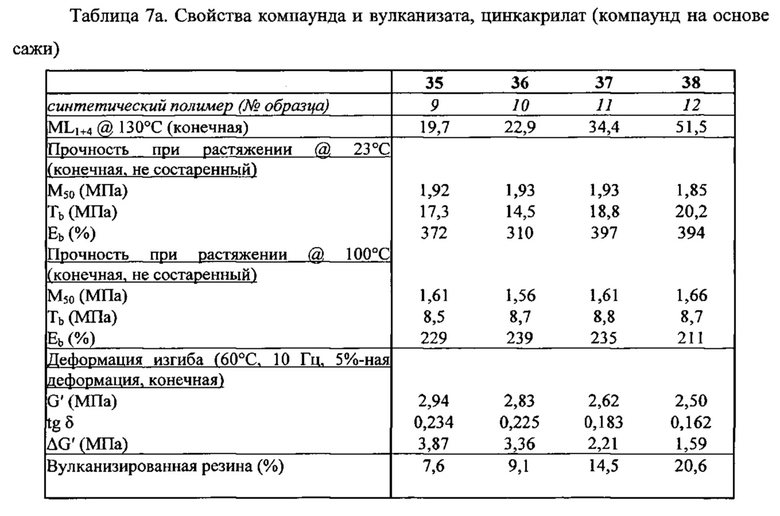

Компаунды отверждали в течение ~15 минут при 171°C. Результаты физических испытаний этих композиций приведены в следующих таблицах:

Таблица 6а. Примеры 20-23 - компаунды на основе диоксида кремния, полимеры из Примеров 5-8

Таблица 6b. Примеры 24-27 - компаунды на основе диоксида кремния, полимеры из Примеров 9-12

Таблица 6с. Примеры 28-31 - компаунды на основе диоксида кремния, полимеры из Примеров 13-16

Таблица 6d. Примеры 32-34 - компаунды на основе диоксида кремния, полимеры из Примеров 17-19

Таблица 7а. Примеры 35-38 - компаунды на основе сажи, полимеры из Примеров 9-12

Таблица 7b. Примеры 39-42 - компаунды на основе сажи, полимеры из Примеров 13-16.

Результаты физических испытаний вулканизатов, изготовленных из этих полимеров, также представлены в этих таблицах. Для температуры изгиба данные в верхней строке получены при измерениях при 0°C, в то время как данные в нижней строке получены при измерениях при 6°C.

Механические свойства при растяжении определяли, используя стандартную методику, описанную в ASTM-D412; Эффект Пэйна (ΔG', т.е. разница между G' при 0,25%-ной деформации и при 14%-ной деформации) и гистерезис (тангенс δ) были получены из динамических экспериментов, проведенных при 60°С и 10 Гц (деформация изгиба). Что касается свойств при растяжении, то MJ представляет собой модуль при J% удлинении, Tb представляет собой прочность на растяжение при разрыве и Eb представляет собой относительное удлинение при разрыве.

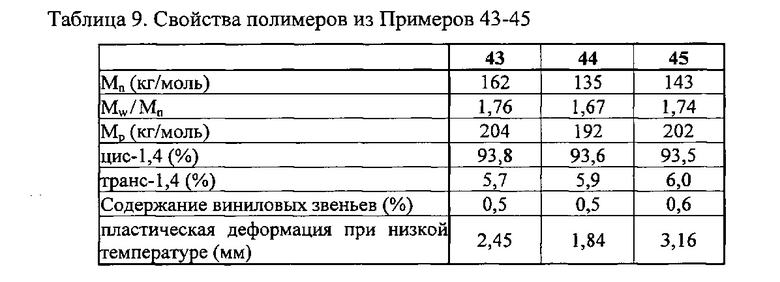

Примеры 43-45: алюминийакрилатный функционализированный цис-1,4-полибутадиен

Две предварительно подготовленные композиции катализатора подвергли старению в течение 15 мин при комнатной температуре перед использованием. Композиции были приготовлены путем смешения в сухих, продутых N2 бутылках метилалюмоксана в толуоле, раствора 1,3-бутадиена, версатата неодима в циклогексане, диизобутилалюминийгидрида в гексане и диэтилалюминийхлорида в гексане. Количества компонентов, используемых для каждой композиции, были следующими:

В продуваемый N2 реактор добавили 1,23 кг гексана, 3,00 кг раствора 1,3-бутадиена (21,3% масс.) и катализатор А. Температуру в рубашке реактора установили на 60°C и через ~60 минут после добавления катализатора полимеризационную смесь охладили до комнатной температуры. Этот полимер обозначен как образец 43 ниже.

Аналогичная полимеризация была проведена с использованием 1,32 кг гексана, 2,91 кг раствора 1,3-бутадиена (22,0% масс.) и катализатора В. Полученный полимер обозначен как образец 44 ниже.

Порции образцов 43 и 44 коагулировали изопропанолом, содержащим ВНТ.

Дополнительную порцию образца 44 полимерного раствора поместили в бутылку и подвергли взаимодействию с диизобутилалюминийакрилатом из Примера 1, при мольном соотношении 80:1 (акрилат:Nd). Эту бутылку перемешивали в течение ~30 минут на водяной бане с температурой 50°С, затем добавили воду (1 г на 400 г полимерного раствора), чтобы оборвать концы «псевдо-живой» цепи. Этот раствор также коагулировали изопропанолом, содержащим ВНТ.

Каждый из образцов 43-45 сушили в барабанной сушилке. Свойства контрольных полимеров (образцы 43 и 44) и функционализированного полимера (образец 45) приведены в таблице 9 вместе с результатами измерений пластической деформации при низкой температуре, представляющими собой толщину образцов через 8 минут.

Примеры 46-48: наполненные композиции и вулканизаты

Полимеры из Примеров 43-45 были использованы для изготовления наполненных композиций (компаундов) с использованием состава на основе сажи, приведенной в таблице 5b, со следующим изменением: 20 масс. ч. синтезированного полимера были заменены эквивалентным количеством полиизопрена. Вулканизаты получали из наполненных композиций с использованием процедур, описанных выше, и результаты физических испытаний следующих наполненных композиций и вулканизатов приведены в следующей таблице.

Изобретение относится к способу получения терминальной группы у полимера. Способ обеспечения терминальной функциональной группы у полимера включает взаимодействие терминально активного полимера, который содержит полиеновое мономерное звено, с α,β-этиленненасыщенным соединением, имеющим общую формулу (I)

где каждый R независимо представляет собой атом водорода или С1-С10-алкильную группу, М представляет собой элемент 2-13 групп, у и z являются целыми числами при условии, что z не равен нулю и сумма у+z равна валентности М, и каждый X независимо представляет собой R1, OR1, OC(O)R1, C(O)OR1 или NR12, где каждый R1 независимо представляет собой С1-С30 алкильную группу, тем самым обеспечивая указанную терминальную функциональную группу у указанного полимера. Заявлен также терминально функциональный полимер, полученный вышеуказанным способом. Технический результат: полученный полимер проявляет повышенную взаимную активность с дисперсными наполнителями и может быть использован при производстве вулканизатов. 2 н. и 17 з.п. ф-лы, 10 табл., 48 пр.

1. Способ обеспечения терминальной функциональной группы у полимера, включающий взаимодействие терминально активного полимера, который содержит полиеновое мономерное звено, с α,β-этиленненасыщенным соединением, имеющим общую формулу (I)

где каждый R независимо представляет собой атом водорода или С1-С10-алкильную группу, М представляет собой элемент 2-13 групп, у и z являются целыми числами при условии, что z не равен нулю и сумма у+z равна валентности М, и каждый X независимо представляет собой R1, OR1, OC(O)R1, C(O)OR1 или NR12, где каждый R1 независимо представляет собой С1-С30 алкильную группу, тем самым обеспечивая указанную терминальную функциональную группу у указанного полимера.

2. Способ по п. 1, отличающийся тем, что указанное α,β-этиленненасыщенное соединение имеет общую формулу (Ia)

где R'' представляет собой атом водорода или С1-С3 алкильную группу, М представляет собой элемент 2-13 групп, у и z являются целыми числами при условии, что z не равен нулю и сумма у+z равна валентности М, и каждый X независимо представляет собой R1, OR1, OC(O)R1, C(O)OR1 или NR12, где каждый R1 независимо представляет собой С1-С30 алкильную группу.

3. Способ по п. 1, отличающийся тем, что указанное α,β-этиленненасыщенное соединение имеет общую формулу (Ib)

где R' представляет собой С1-С10 алкильную группу, М представляет собой элемент 2-13 групп, у и z являются целыми числами при условии, что z не равен нулю и сумма у+z равна валентности М, и каждый X независимо представляет собой R1, OR1, OC(O)R1, C(O)OR1 или NR12, где каждый R1 независимо представляет собой С1-С30 алкильную группу.

4. Способ по п. 1, отличающийся тем, что указанное α,β-этиленненасыщенное соединение имеет общую формулу (Ic)

где каждый R' независимо представляет собой С1-С10 алкильную группу, М представляет собой элемент 2-13 групп, у и z являются целыми числами при условии, что z не равен нулю и сумма у+z равна валентности М, и каждый X независимо представляет собой R1, OR1, OC(O)R1, C(O)OR1 или NR12, где каждый R1 независимо представляет собой С1-С30 алкильную группу.

5. Способ по любому из пп. 1-4, отличающийся тем, что указанный терминально активный полимер содержит полидиеновое мономерное звено.

6. Способ по п. 5, отличающийся тем, что указанный терминально активный полимер обеспечен в присутствии катализатора на основе лантаноида.

7. Способ по любому из пп. 1-4, отличающийся тем, что указанный терминально активный полимер дополнительно содержит винилароматическое мономерное звено.

8. Способ по п. 7, отличающийся тем, что указанный терминально активный полимер обеспечен в присутствии анионного инициатора.

9. Способ по любому из пп. 1-4, отличающийся тем, что z равно 1 и при этом М представляет собой В, а у равен 2, M представляет собой Al, а у равен 2, или М представляет собой Zn, а у равен 1.

10. Терминально функциональный полимер, полученный способом по любому из пп. 1-9, включающим взаимодействие терминально активного полимера, который содержит полиеновое мономерное звено, с α,β-этиленненасыщенным соединением, имеющим общую формулу (I)

где каждый R независимо представляет собой атом водорода или C1-С10-алкильную группу, М представляет собой элемент 2-13 групп, у и z являются целыми числами при условии, что z не равен нулю и сумма у+z равна валентности М, и каждый X независимо представляет собой R1, OR1, OC(O)R1, C(O)OR1 или NR12, где каждый R1 независимо представляет собой С1-С30 алкильную группу.

11. Полимер по п. 10, отличающийся тем, что указанная полимерная цепь включает полидиеновое мономерное звено.

12. Полимер по п. 11, отличающийся тем, что указанная полимерная цепь дополнительно содержит винилароматическое мономерное звено.

13. Полимер по любому из пп. 10-12, отличающийся тем, что z равен 1 и при этом М представляет собой В, а у равен 2, М представляет собой Al, а у равен 2, или М представляет собой Zn, а у равен 1.

14. Полимер по любому из пп. 10-12, отличающийся тем, что каждый R представляет собой атом водорода.

15. Полимер по любому из пп. 10-12, отличающийся тем, что один R представляет собой С1-С10 алкильную группу, а два других представляют собой атомы водорода.

16. Полимер по п. 15, отличающийся тем, что один R представляет собой С1-С3 алкильную группу.

17. Полимер по любому из пп. 10-12, отличающийся тем, что один R представляет собой атом водорода, а два других представляют собой С1-С10 алкильные группы.

18. Полимер по любому из пп. 10-12, отличающийся тем, что каждый X представляет собой R1.

19. Полимер по п. 18, отличающийся тем, что каждый R1 представляет собой C1-С6 алкильную группу.

| WO2011002930 A2, 06.01.2011 | |||

| US 2011172369 A1, 14.07.2011 | |||

| US 7598322 B1, 06.10.2009 | |||

| US 7879952 B2, 01.02.2011 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| RU 2008132548 A, 20.02.2010. | |||

Авторы

Даты

2017-10-11—Публикация

2012-12-20—Подача