Уровень техники

Резиновые изделия, такие как протекторы покрышек, зачастую изготавливают из эластомерных композиций, которые содержат один или несколько армирующих материалов, таких как, например, дисперсные технический углерод и диоксид кремния; смотрите, например, публикацию The Vanderbilt Rubber Handbook, 13th ed. (1990), стр.603-604.

Основные соображения, принимаемые во внимание при изготовлении протекторов покрышек, представляют собой хорошие сцепление с дорожным покрытием и стойкость к истиранию; однако проблема экономии топлива автотранспортных средств говорит в пользу сведения к минимуму их сопротивления качению, что коррелирует с уменьшением гистерезиса и нагрева во время эксплуатации покрышки. К сожалению, протекторы, изготовленные из композиций, разработанных для обеспечения хорошего сцепления с дорожным покрытием, обычно характеризуются повышенным сопротивлением качению.

Наполнитель (наполнители), полимер (полимеры) и добавки обычно выбирают таким образом, чтобы добиться получения приемлемого компромисса между данными свойствами или их баланса. Обеспечение хорошего диспергирования армирующего наполнителя (наполнителей) по всему объему эластомерного материала (материалов) как улучшает перерабатываемость, так и выполняет функцию улучшения физических свойств. Диспергирование наполнителей может быть улучшено в результате увеличения их взаимодействия с эластомером (эластомерами). Примеры мер данного типа включают высокотемпературное перемешивание в присутствии селективных реакционно-способных промоторов, поверхностное окисление материалов составленных смесей, поверхностную прививку и химическое модифицирование полимера, обычно в его концевом положении.

Различные эластомерные материалы зачастую используют при изготовлении вулканизатов, таких как, например, компоненты покрышки. В дополнение к натуральному каучуку некоторые из наиболее часто использующихся материалов включают полидиены, характеризующиеся высоким уровнем содержания цис-звеньев, зачастую получаемые по способам, использующим катализаторы, и старол/бутадиеновые интерполимеры, зачастую получаемые по способам, использующим анионные инициаторы. Функциональности, которые могут быть введены в полидиены, характеризующиеся высоким уровнем содержания цис-звеньев, зачастую не могут быть введены в анионно инициированные стирол/бутадиеновые интерполимеры и наоборот.

Цис-1,4-полидиены, полученные при использовании катализаторов на основе лантаноидов, зачастую обладают линейной структурой, которая, как представляется, характеризуется улучшенными свойствами при растяжении, улучшенными стойкостью к истиранию и сопротивлением усталости и уменьшением потерь на гистерезис. Таким образом, такие цис-1,4-полидиены являются в особенности подходящими для использования в компонентах покрышек, таких как боковины и протекторы.

Раскрытие изобретения

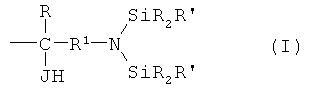

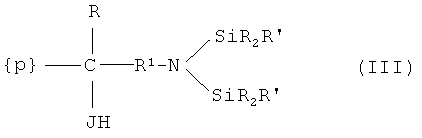

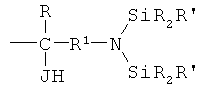

В одном аспекте предложен полимер, содержащий концевой фрагмент, который включает дисилиламиногруппу. Концевой фрагмент может представлять собой радикал соединения, которое включает группу, которая включает, по меньшей мере, один гетероатом в дополнение к дисилиламиногруппе (дисилиламиногруппам). В определенных вариантах реализации концевой фрагмент может описываться формулой

где каждый R независимо представляет собой атом водорода или замещенную или незамещенную одновалентную органическую (например, гидрокарбильную) группу; R1 представляет собой замещенную или незамещенную двухвалентную органическую группу, такую как гидрокарбиленовые группы, но не ограничивающуюся только ими; j представляет собой O или S; и каждый R' независимо представляет собой R, или обе группы R' совместно образуют замещенную или незамещенную двухвалентную органическую группу, которая совместно с двумя атомами Si и атомом N дисилиламиногруппы составляет циклическую функциональность.

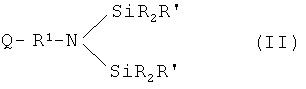

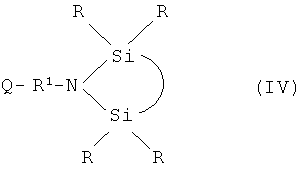

В еще одном аспекте предложен функционализованный полимер, который включает продукт реакции между цепью активного в концевом положении (например, карбанионного или псевдоживого) полимера и соединением, которое включает как дисилиламиногруппу, так и группу, которая может вступать в реакцию с полимерами с концевой активной группой, такую как, например, (тио)кето- или эпоксигруппу (или S-аналог, то есть, эпитиогруппу). Также предлагаются способы, подходящие для использования при получении данного типа функционального полимера. В определенных вариантах реализации соединение, которое вступает в реакцию с полимером, (в настоящем документе также называемое «реакционно-способным соединением») может обладать структурой, описывающейся следующей формулой

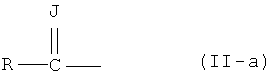

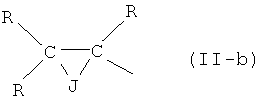

где R, R' и R1 определены выше, a Q представляет собой содержащую гетероатом группу, которая может вступать в реакцию с полимерами с концевой активной группой; в определенных вариантах реализации Q может описываться любой из следующих двух формул

или

где R и J определены выше.

В одном дополнительном аспекте предложена макромолекула, описывающаяся следующей формулой

где {p} представляет собой цепь полимера, a R, R', R1 и J определены выше.

Вне зависимости от способа определения характеристик полимер может взаимодействовать с дисперсным наполнителем, таким как, например, технический углерод и диоксид кремния. Также предложены композиции, включающие вулканизаты, которые включают дисперсные наполнители и такие полимеры, а также способы получения и применения таких композиций.

В любом и каждом из данных аспектов полимер может включать непосредственно связанные ароматические боковые группы, может быть по существу линейным и/или может включать ненасыщенность внутри цепи полимера и/или в положении боковых групп цепи полимера. Данная ненасыщенность может представлять собой результат введения полиеновых мономерных звеньев и предпочтительно является по существу статистически распределенной по длине цепи полимера.

После ознакомления с описанием иллюстративных вариантов реализации, которое следует далее, специалистам в соответствующей области техники станут очевидными и другие аспекты изобретения. Для содействия пониманию данного описания далее представлено несколько определений. Они предназначены для использования по всему ходу изложения, если только контекст не будет однозначно указывать на противоположное:

«полимер» обозначает продукт полимеризации одного или нескольких мономеров и включает гомо-, со-, тер-, тетраполимеры и тому подобное;

«макромолекула» обозначает химическое соединение, которое в своей структуре включает две и более цепи полимера;

«мономерный фрагмент» или «мономерное звено» обозначает ту часть полимера, которая произведена из молекулы одного реагента, (например, этиленовый мономерный фрагмент описывается общей формулой -CH2CH2-);

«сополимер» обозначает полимер, который включает мономерные звенья, произведенные из двух реагентов, обычно мономеров, и включает статистические, блочные, сегментированные, привитые и тому подобные сополимеры;

«интерполимер» обозначает полимер, который включает мономерные звенья, произведенные, по меньшей мере, из двух реагентов, обычно мономеров, и включает сополимеры, терполимеры, тетраполимеры и тому подобное;

«(тио)кето» обозначает кето или тиокето;

«замещенный» обозначает содержащий гетероатом или функциональность (например, гидрокарбильную группу), которые не препятствуют реализации предполагаемого назначения рассматриваемой группы;

«непосредственно связанный» обозначает ковалентно присоединенный без каких-либо промежуточных или внедренных атомов или групп;

«полиен» обозначает молекулу, содержащую, по меньшей мере, две двойные связи, расположенные в наиболее длинной ее части или цепи, и, в частности, включает диены, триены и тому подобное;

«полидиен» обозначает полимер, который включает мономерные звенья одного или нескольких диенов;

«ч./сто ч. каучука» обозначает массовые части (м.ч.) на 100 м.ч. каучука;

«радикал» обозначает ту часть молекулы, которая остается после вступления в реакцию с другой молекулой, вне зависимости от приобретения или утраты каких-либо атомов в результате прохождения реакции;

«некоординирующий анион» обозначает стерически объемистый анион, который не образует координационных связей, например, с активным центром системы катализатора вследствие стерических затруднений;

«предшественник некоординирующего аниона» обозначает соединение, которое способно образовывать некоординирующий анион в условиях проведения реакции; «концевое положение» обозначает конец цепи полимера; а

«концевой фрагмент» обозначает группу или функциональность, расположенные в концевом положении.

По всему ходу изложения данного документа все значения, приведенные в форме процентных величин, представляют собой массовые процентные величины, если только контекст не будет однозначно указывать на противоположное.

Осуществление изобретения

Функционализованные макромолекулярные материалы, обобщенно охарактеризованные ранее, могут быть получены в результате введения, по меньшей мере, одного соединения, которое включает, по меньшей мере, одну дисилиламиногруппу и группу, способную вступать в реакцию с полимерами, с концевой активной группой (здесь и далее в настоящем документе «функционализующий агент»). Молярное соотношение между функционализующим агентом (агентами) и цепями полимера может быть подобрано для регулирования количества функционализованных полимеров, хотя для достижения полной или очень близкой к полной функционализации обычно используют избыток функционализующего агента (агентов).

Полимер может быть эластомерным и может включать мономерные звенья, которые включают ненасыщенность, такие как те, которые производят из полиенов, в частности, диенов и триенов. Иллюстративные полиены включают C4-C12 диены, в частности, сопряженные диены, такие как, но не ограничивающиеся нижеследующими: 1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен, 2,4-гексадиен и тому подобное.

В зависимости от предполагаемого варианта конечного применения одна или несколько цепей полимера могут включать боковые ароматические группы, которые могут быть получены, например, в результате введения винилароматического мономерного фрагмента, в частности, C8-C20 винилароматики, такой как стирол, α-метилстирол, п-метилстирол, винилтолуолы, винилнафталины и тому подобное. В случае использования в сочетании с одним или несколькими полиенами мономерные звенья, имеющие боковую ароматичность, могут составлять от ~1 до ~50%, от ~10 до ~45% или от ~20 до ~35% от цепи полимера при расчете на совокупный уровень содержания мономерных фрагментов; микроструктура таких интерполимеров может быть статистической, то есть, мономерные звенья, произведенные из каждого типа мономерного компонента, не образуют блоки, а вместо этого включаются по существу не повторяющимся образом. Статистическая микроструктура может обеспечить достижение особенных преимуществ в некоторых областях конечного применения, таких как, например, в случае каучуковых композиций, использующихся при изготовлении протекторов покрышек.

Примеры эластомеров включают интерполимеры одного или нескольких полиенов и стирола, такие как, например, сополи(стирол-бутадиен), также известный как СБК.

Полиены можно включать в цепи полимеров по более чем одному способу. Регулирование данного способа включения может оказаться желательным, в особенности в случае применения для протекторов покрышек. Для определенных вариантов областей конечного применения желательной может оказаться цепь полимера, демонстрирующая наличие совокупной 1,2-микроструктуры в диапазоне от ~10 до ~80%, при необходимости от ~25 до ~65%, для выражения через численную процентную величину при расчете на совокупный уровень содержания полнена. Полимер, который демонстрирует наличие совокупной 1,2-микроструктуры не более чем на ~50%, предпочтительно не более чем на ~45%, более предпочтительно не более чем на ~40%, еще более предпочтительно не более чем на ~35%, а наиболее предпочтительно не более чем на ~30%, при расчете на совокупный уровень содержания полнена, считается по существу линейным. Для определенных вариантов областей конечного применения желательным может оказаться выдерживание еще более низкого уровня содержания 1,2-соединительных звеньев, например, меньшего, чем приблизительно 7%, меньшего, чем 5%, меньшего, чем 2%, или меньшего, чем 1%.

Среднечисленная молекулярная масса (Mn) полимера обычно такова, что образец, подвергнутый гашению реакции, будет характеризоваться вязкостью по Муни для ненаполненного каучука (ML4/100°C) в диапазоне от ~2 до ~150, более часто от ~2,5 до ~125, еще более часто от ~5 до ~100, а наиболее часто от ~10 до ~75.

Вышеупомянутые типы полимеров могут быть получены в результате проведения эмульсионной полимеризации или растворной полимеризации, при этом последняя обеспечивает более значительную степень регулирования в отношении таких свойств, как неупорядоченность, микроструктура и тому подобное. Растворные полимеризации проводили приблизительно с середины 20-ого столетия, так что общие ее аспекты специалистам в соответствующей области техники известны; тем не менее, для удобства пользования в настоящем документе приводятся определенные аспекты.

В зависимости от природы требуемого полимера конкретные условия проведения растворной полимеризации могут значительно варьироваться. В обсуждении, которое следует далее, сначала будут описываться анионно-инициированные (живые) полимеризации с последующим описанием (псевдоживых) полимеризаций с использованием координационных катализаторов. После данных описаний будут обсуждаться функционализация и переработка таким образом полученных полимеров.

Растворная полимеризация обычно включает инициатор. Примеры инициаторов включают литийорганические соединения, в частности, производные алкиллития. Примеры литийорганических инициаторов включают N-литиогексаметиленимин; н-бутиллитий; трибутилолово-литий; производные диалкиламинолития, такие как диметиламинолитий, диэтиламинолитий, дипропиламинолитий, дибутиламинолитий и тому подобное; производные диалкиламиноалкиллития, такие как диэтиламинопропиллитий; и те производные триалкилстанниллития, которые имеют C1-С12, предпочтительно C1-C4, алкильные группы.

Также могут быть использованы и многофункциональные инициаторы, то есть, инициаторы, способные приводить к получению полимеров, имеющих более чем одну «живую» концевую группу. Примеры многофункциональных инициаторов включают, но не ограничиваются нижеследующими: 1,4-дилитиобутан, 1,10-дилитиодекан, 1,20-дилитиоэйкозан, 1,4-дилитиобензол, 1,4-дилитионафталин, 1,10-дилитиоантрацен, 1,2-дилитио-1,2-дифенилэтан, 1,3,5-трилитиопентан, 1,5,15-трилитиоэйкозан, 1,3,5-трилитиоциклогексан, 1,3,5,8-тетралитиодекан, 1,5,10,20-тетралитиоэйкозан, 1,2,4,6-тетралитиоциклогексан и 4,4'-дилитиобифенил.

В дополнение к литийорганическим инициаторам подходящими для использования также могут являться и так называемые функционализованные инициаторы. Они включаются в полимерную цепь, таким образом, обеспечивая наличие функциональной группы в образованной из инициатора концевой группе цепи. Примеры таких материалов включают литиированные арилтиоацетали (смотрите, например, патент США №7153919) и продукт реакции между литийорганическими соединениями и, например, N-содержащими органическими соединениями, такими как замещенные альдимины, кетимины, вторичные амины и тому подобное, при необходимости подвергнутые предварительной реакции с соединением, таким как диизопропенилбензол, (смотрите, например, патенты США №№5153159 и 5567815).

Растворители, подходящие для анионной полимеризации, включают различные С5-C12 циклические и ациклические алканы, а также их алкилированные производные, некоторые жидкие ароматические соединения и их смеси. Специалисты в соответствующей области техники имеют представление и о других подходящих опциях и комбинациях.

В растворных полимеризациях как неупорядоченность, так и уровень содержания винила (то есть, 1,2-микроструктуры) могут быть увеличены благодаря включению в ингредиенты для полимеризации координатора - обычно полярного соединения. На один эквивалент инициатора может быть использовано вплоть до 90 и более эквивалентов координатора, при этом данное количество зависит, например, от величины требуемого уровня содержания винила, уровня содержания использованного неполиенового мономера, температуры реакции и природы конкретного использованного координатора. Соединения, подходящие для использования в качестве координаторов, включают органические соединения, которые включают гетероатом, имеющий несвязанную пару электронов, (например, O или N). Примеры включают диалкиловые простые эфиры моно- и олигоалкиленгликолей; краун-эфиры; третичные амины, такие как тетраметилэтилендиамин; тетрагидрофуран (ТГФ); олигомеры ТГФ; линейные и циклические олигомерные оксоланилалканы (смотрите, например, патент США №4429091), такие как 2,2-бис(2'-тетрагидрофурил)пропан, дипиперидилэтан, гексаметилфосфорамид, N,N'-диметилпиперазин, диазабициклооктан, диэтиловый эфир, трибутиламин и тому подобное.

Хотя специалисты в соответствующей области техники и имеют представление об условиях, обычно используемых при растворной полимеризации, для удобства пользования предлагается представительное описание. Нижеследующее базируется на периодическом способе, хотя в диапазон возможностей специалиста в соответствующей области техники попадает распространение данного описание и на полупериодический, непрерывный и тому подобные способы.

Растворную полимеризацию обычно начинают с загрузки смеси мономера (мономеров) и растворителя в подходящую реакционную емкость с последующим добавлением координатора (в случае использования такового) и инициатора, которые зачастую добавляют в виде части раствора или смеси; в альтернативном варианте мономер (мономеры) и координатор могут быть добавлены к инициатору. Способ обычно реализуют в безводных анаэробных условиях. Реагенты могут быть нагреты до температуры, доходящей вплоть до приблизительно 150°C, и перемешаны. После достижения требуемой степени превращения источник тепла (в случае использования такового) может быть удален, а в случае резервирования реакционной емкости исключительно для полимеризаций реакционную смесь удаляют в постполимеризационную емкость для проведения функционализации и/или гашения реакции.

В общем случае полимеры, полученные в соответствии с анионными способами, могут характеризоваться значением Mn в диапазоне от ~50000 до ~500000 дальтонов, хотя в определенных вариантах реализации среднечисленная молекулярная масса может находиться в диапазоне от ~75000 до ~250000 дальтонов или даже от ~90000 до ~150000 дальтонов.

В определенных вариантах областей конечного применения требуются полимеры, которые обладают свойствами, получение которых может оказаться трудным или неэффективным в случае анионных (живых) полимеризаций. Например, в некоторых областях применения желательными могут оказаться сопряженные диеновые полимеры, характеризующиеся высокими уровнями содержания цис-1,4-соединительных звеньев. Полидиены могут быть получены по способам, использующим катализаторы (в противоположность инициаторам, использующимся в живых полимеризациях), и могут демонстрировать псевдоживые характеристики.

Некоторые системы катализаторов предпочтительно в результате приводят к получению цис-1,4-полидиенов, в то время как другие предпочтительно приводят к получению транс- 1,4-полидиенов. Специалисты в соответствующей области техники знакомы с примерами каждого типа систем. Остаток данного описания изобретения базируется на конкретной системе цис-специфического катализатора, хотя это приводится просто в порядке приведения примера и не считается ограничением способа функционализации и соединений.

Примеры систем координационных катализаторов могут использовать металлы лантаноидов, которые, как известно, являются подходящими для использования при полимеризации сопряженных диеновых мономеров. В частности, системы катализаторов, которые включают соединение лантаноида, могут быть использованы для получения цис-1,4-полидиенов из одного или нескольких типов сопряженных диенов.

Предпочтительные композиции катализаторов на основе лантаноидов подробно описываются, например, в патенте США №6699813 и патентных документах, процитированных в нем. Термин «композиция катализатора» предполагает включение простой смеси ингредиентов, комплекса различных ингредиентов, образование которого вызывают физические или химические силы притяжения, продукта химической реакции между некоторыми или всеми ингредиентами или комбинации вышеизложенных вариантов. Для удобства и легкости пользования в настоящем документе приводится сжатое описание.

Примеры композиций лантаноидных катализаторов включают (a) соединение лантаноида, алкилирующий агент и галогенсодержащее соединение (хотя в случае содержания атома галогена в соединении лантаноида и/или алкилирующем агенте использование галогенсодержащего соединения является необязательным); (b) соединение лантаноида и алюмоксан; или (c) соединение лантаноида, алкилирующий агент и некоординирующий анион или его предшественник.

Могут быть использованы различные соединения лантаноидов или их смеси. Данные соединения предпочтительно являются растворимыми в углеводородных растворителях, таких как ароматические углеводороды, например, бензол, толуол, ксилолы, (ди)этилбензол, мезитилен и тому подобное; алифатические углеводороды, такие как линейные и разветвленные C5-C10 алканы, петролейный эфир, керосин, уайт-спириты и тому подобное; или циклоалифатические углеводороды, такие как циклопентан, циклогексан, метилциклопентан, метилциклогексан и тому подобное; хотя нерастворимые в углеводородах соединения лантаноидов могут быть суспендированы в полимеризационной среде. Предпочтительные соединения лантаноидов включают те соединения, которые содержат, по меньшей мере, один атом Nd, La или Sm, или те, которые содержат дидимий (коммерческую смесь редкоземельных элементов, полученную из монацитового песка). Атом (атомы) лантаноида в соединениях лантаноидов может находиться в любой из нескольких степеней окисления, хотя обычно используют соединения, содержащие атом лантаноида в степени окисления +3. Примеры соединений лантаноидов включают карбоксилаты, органофосфаты, органофосфонаты, органофосфинаты, ксантогенаты, карбаматы, дитиокарбаматы, β-дикетонаты, алкоксиды, арилоксиды, галогениды, псевдогалогениды, оксигалогениды и тому подобное; многочисленные примеры каждого из данных типов соединений лантаноидов могут быть найдены в вышеупомянутом патенте США №6699813.

Обычно соединение лантаноида используют в сочетании с одним или несколькими алкилирующими агентами, то есть, металлоорганическими соединениями, которые могут переносить гидрокарбильные группы на другой металл. Обычно данные агенты представляют собой металлоорганические соединения электроположительных металлов, таких как металлы из групп 1, 2 и 3. Примеры алкилирующих агентов включают алюминийорганические соединения и магнийорганические соединения. Первые включают (1) соединения, описывающиеся общей формулой AlR2 nX3-n, где n представляет собой целое число в диапазоне от 1 до 3, включительно, каждый R2 независимо представляет собой одновалентную органическую группу (которая может содержать гетероатомы, такие как N, О, В, Si, S, P и тому подобное), соединенную с атомом Al через атом C, и каждый X независимо представляет собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу; и (2) олигомерные линейные или циклические алюмоксаны, которые могут быть получены в результате проведения реакции между производными тригидрокарбилалюминия и водой. Вторые включают соединения, описывающиеся общей формулой MgR3 yX2-y, где X определен выше, у представляет собой целое число в диапазоне от 1 до 2, включительно, a R3 представляет собой то же самое, что и R2, за исключением того, что каждая одновалентная органическая группа соединена через атом C с атомом Mg.

Некоторые композиции катализаторов могут содержать соединения, имеющие один или несколько подвижных атомов галогена. Предпочтительно галогенсодержащие соединения являются растворимыми в углеводородных растворителях, таких как те, которые были описаны ранее в связи с соединениями лантаноидов, хотя нерастворимые в углеводородах соединения могут быть суспендированы в полимеризационной среде. Подходящие галогенсодержащие соединения включают элементарные галогены, смешанные галогены, галогенводороды, органические галогениды, неорганические галогениды, галогениды металлов, металлоорганические галогениды и смеси любых двух и более вышеупомянутых соединений.

Другие композиции катализаторов содержат некоординирующий анион или предшественника некоординирующего аниона. Примеры некоординирующих анионов включают анионы тетраарилборной кислоты, в частности, анионы фторированной тетраарилборной кислоты, и ионные соединения, содержащие некоординирующие анионы и противокатион, (например, тетракис(пентафторфенил)борат трифенилкарбония). Примеры предшественников некоординирующих анионов включают соединения бора, которые включают сильные электроноакцепторные группы.

Композиции катализаторов, относящиеся к только что описанному типу, обладают очень высокой каталитической активностью в отношении полимеризации сопряженных диенов с получением стереоспецифических полидиенов в широком диапазоне концентраций и соотношений, хотя полимеры, обладающие наиболее желательными свойствами, обычно получают из систем, которые используют относительно узкий диапазон концентраций и соотношений ингредиентов. Кроме того, ингредиенты катализатора, как представляется, вступают во взаимодействие с образованием активных частиц катализатора, так что оптимальная концентрация каждого ингредиента может зависеть от концентраций других ингредиентов. Следующие далее молярные соотношения считаются относительно типичными для широкого ассортимента различных систем на основе вышеупомянутых ингредиентов:

алкилирующий агент к соединению лантаноида (алкилирующий агент/Ln):

от ~1:1 до ~200:1, предпочтительно от ~2:1 до ~100:1, более предпочтительно от ~5:1 до ~50:1;

галогенсодержащее соединение к соединению лантаноида (атом галогена/Ln): от ~1:2 до ~20:1, предпочтительно от ~1:1 до ~10:1, более предпочтительно от ~2:1 до ~6:1;

алюмоксан к соединению лантаноида, в частности, эквиваленты атомов алюминия в алюмоксане к эквивалентам атомов лантаноида в соединении лантаноида (Al/Ln): от ~50:1 до ~50000:1, предпочтительно от ~75:1 до ~30000:1, более предпочтительно от ~100:1 до ~1000:1; и

некоординирующий анион или его предшественник к соединению лантаноида (An/Ln): от ~1:2 до ~20:1, предпочтительно от ~3:4 до ~10:1, более предпочтительно от ~1:1 до ~6:1.

Молекулярная масса полидиенов, полученных при использовании катализаторов на основе лантаноидов, может быть отрегулирована в результате подстраивания количества использующегося катализатора и/или величин концентраций сокатализаторов в системе катализатора; таким образом, могут быть получены полидиены, характеризующиеся широким диапазоном молекулярных масс. В общем случае увеличение концентраций катализатора и сокатализатора уменьшает молекулярную массу получающихся в результате полидиенов, хотя очень низкомолекулярные полидиены (например, жидкие полидиены) требуют использования чрезвычайно высоких концентраций катализатора.

Включение одного или нескольких Ni-содержащих соединений в композиции катализаторов на основе лантаноидов позволяет выгодным образом проводить простое регулирование молекулярной массы получающегося в результате полидиена без возникновения значительных негативных последствий для активности катализатора и микроструктуры полимера. Могут быть использованы различные Ni-содержащие соединения или их смеси. Ni-содержащие соединения предпочтительно являются растворимыми в углеводородных растворителях, таких как те, которые были представлены ранее, хотя для получения каталитически активных частиц нерастворимые в углеводородах Ni-содержащие соединения могут быть суспендированы в полимеризационной среде.

Атом Ni в Ni-содержащих соединениях может находиться в любой из нескольких степеней окисления, включающих степени окисления 0, +2, +3 и +4, хотя в общем случае предпочтительными являются двухвалентные соединения Ni, в которых атом Ni находится в степени окисления +2. Примеры соединений Ni включают карбоксилаты, органофосфаты, органофосфонаты, органофосфинаты, ксантогенаты, карбаматы, дитиокарбаматы, β-дикетонаты, алкоксиды, арилоксиды, галогениды, псевдогалогениды, оксигалогениды, никельорганические соединения (то есть, соединения, содержащие, по меньшей мере, одну связь C-Ni, такие как, например, никелоцен, декаметилникелоцен и тому подобное) и тому подобное.

Молярное соотношение между Ni-содержащим соединением и соединением лантаноида (Ni/Ln) в общем случае находится в диапазоне от ~1:1000 до ~1:1, предпочтительно от ~1:200 до ~1:2, а более предпочтительно от ~1:100 до ~1:5.

Данные типы композиций катализаторов могут быть получены при использовании любого из следующих далее способов:

(1) Получение «по месту». Ингредиенты катализатора добавляют к раствору, содержащему мономер и растворитель (или просто мономер в массе). Добавление может быть проведено постадийно или одновременно. В последнем случае предпочтительно сначала добавляют алкилирующий агент с последующим добавлением в указанном порядке соединения лантаноида, никельсодержащего соединения (в случае использования такового) и (в случае использования такового) галогенсодержащего соединения или некоординирующего аниона или предшественника некоординирующего аниона.

(2) Предварительное перемешивание. Ингредиенты перед введением к сопряженному диеновому мономеру (мономерам) могут быть перемешаны вне полимеризационной системы, в общем случае при температуре в диапазоне от приблизительно - 20° до приблизительно 80°C.

(3) Предварительное получение в присутствии мономера (мономеров). Ингредиенты катализатора перемешивают в присутствии небольшого количества сопряженного диенового мономера (мономеров) при температуре в диапазоне от приблизительно - 20° до приблизительно 80°C. Количество сопряженного диенового мономера может находиться в диапазоне от ~1 до ~500 молей, предпочтительно от ~5 до ~250 молей, а более предпочтительно от ~10 до ~100 молей, на один моль соединения лантаноида. Получающуюся в результате композицию катализатора добавляют к остатку полимеризуемого сопряженного диенового мономера (мономеров).

(4) Двухстадийная методика.

(a) Алкилирующий агент объединяют с соединением лантаноида в отсутствие сопряженного диенового мономера или в присутствии небольшого количества сопряженного диенового мономера при температуре в диапазоне от приблизительно - 20° до приблизительно 80°C.

(b) Вышеупомянутую смесь и остальные компоненты загружают к остатку полимеризуемого сопряженного диенового мономера (мономеров) либо постадийно, либо одновременно.

(Ni-содержащее соединение в случае использования такового может быть включено на любой стадии).

В случае получения раствора одного или нескольких ингредиентов катализатора в вышеупомянутых способах вне системы полимеризации предпочтительно будут использовать органический растворитель или носитель. Подходящие органические растворители включают те, которые упоминались ранее.

Получение цис-1,4-полидиена осуществляют в результате проведения полимеризации сопряженного диенового мономера (мономеров) в присутствии каталитически эффективного количества композиции катализатора. Совокупная концентрация катализатора, используемая в массе полимеризации, зависит от взаимодействия различных факторов, таких как степень чистоты ингредиентов, температура полимеризации, требуемые скорость полимеризации и степень превращения, требуемая молекулярная масса и множество других факторов; в соответствии с этим, конкретная совокупная концентрация катализатора не может быть приведена определенно за исключением, скажем, того требования, что должны быть использованы каталитически эффективные количества соответствующих ингредиентов катализатора. Количество использующегося соединения лантаноида в общем случае находится в диапазоне от ~0,01 до ~2 ммоль, предпочтительно от ~0,02 до ~1 ммоль, а более предпочтительно от ~0,05 до ~0,5 ммоль, при расчете на 100 г сопряженного диенового мономера. Все другие ингредиенты в общем случае добавляют в количествах, которые базируются на количестве соединения лантаноида (смотрите различные соотношения, приведенные ранее).

Полимеризацию предпочтительно проводят в органическом растворителе, то есть, в виде растворной или осадительной полимеризации, когда мономер находится в конденсированной фазе. Ингредиенты катализатора предпочтительно солюбилизируют или суспендируют в органической жидкости. Количество мономера (масс.%), присутствующего в полимеризационной среде в начале полимеризации, в общем случае находится в диапазоне от ~3 до ~80%, предпочтительно от ~5 до ~50%, а более предпочтительно от ~10% до ~30%. (Полимеризация также может быть проведена при использовании полимеризации в массе, проводимой либо в конденсированной жидкой фазе, либо в газовой фазе).

Вне зависимости от использования периодического, непрерывного или полупериодического способа полимеризацию предпочтительно проводят при перемешивании в диапазоне от умеренного до интенсивного в анаэробных условиях при наличии инертного защитного газа, такого как N2, Ar или He. Температура полимеризации может варьироваться в широких пределах, хотя обычно используют температуру в диапазоне от ~20° до ~90°C; тепло может быть отведено при использовании внешнего охлаждения и/или охлаждения в результате испарения мономера или растворителя. Использующееся давление полимеризации может варьироваться в широких пределах, хотя обычно используют давление в диапазоне от приблизительно 0,1 до приблизительно 1 МПа.

В случае полимеризации 1,3-бутадиена получаемый цис-1,4-полибутадиен в общем случае характеризуется значением Mn, согласно определению по методу ГПХ при использовании полистирольных стандартов находящимся в диапазоне от ~5000 до ~200000 дальтонов, от ~25000 до ~150000 дальтонов или от ~50000 до ~120000 дальтонов. Полидисперсность полимеров в общем случае находится в диапазоне от ~1,5 до ~5,0, обычно от ~2,0 до ~4,0.

Получающиеся в результате полидиены преимущественно могут характеризоваться уровнем содержания цис-1,4-звеньев, равным, по меньшей мере, ~60%, по меньшей мере, приблизительно ~75%, по меньшей мере, приблизительно ~90% и даже, по меньшей мере, приблизительно ~95%, и уровнем содержания 1,2-соединительных звеньев, меньшим, чем ~7%, меньшим, чем ~ 5%, меньшим, чем ~2%, и даже меньшим, чем ~1%, в обоих случаях при расчете на совокупное количество введенного диена.

Оба описанных способа полимеризации преимущественно в результате приводят к получению цепей полимера, которые имеют активные (живые или псевдоживые) концевые группы, которые могут быть дополнительно введены в реакцию с одним или несколькими функционализующими агентами для получения функционализованных полимеров. Как описывалось ранее, функционализация может улучшить взаимодействие между полимером и дисперсными наполнителями в каучуковых смесях, тем самым, улучшая механические и динамические свойства получающихся в результате вулканизатов.

Функционализующий агент в общем случае включает дисилиламиногруппу и содержащую гетероатом группу или функциональность, способную вступать в реакцию с полимерами с концевой активной группой; неограничивающие примеры таких групп включают группы (тио)изоцианата, (тио)альдегида, имина, амида, тригидрокарбилизоциануратов, сложных эфиров (тио)карбоновых кислот и их солей, ангидридов карбоновых кислот и галогенангидридов кислот, дигидрокарбиловых сложных эфиров угольной кислоты, (тио)кето-, эпокси- и эпитиогруппы. Конкретные примеры некоторых из данных соединений включают те, которые продемонстрированы ранее в формуле (II), в которой каждый R' независимо может представлять собой R, или в альтернативном варианте обе группы R' совместно могут образовывать замещенную или незамещенную двухвалентную органическую группу, которая совместно с двумя атомами Si и атомом N дисилиламиногруппы составляет циклическую функциональность; вторая из данных возможностей может быть представлена следующей структурой:

Предпочтительные соединения, описывающиеся формулой (II), включают те, у которых Q определяют так же, как и в формуле (II-a), при этом J представляет собой O. В пределах данной группы предпочтительное подмножество включает те соединения, у которых R1 представляет собой фениленовую группу. Конкретные примеры данного предпочтительного подмножества соединений включают N,N-бис(триметилсилил)-2-аминобензофенон, N,N-бис(триметилсилил)-3-аминобензофенон, N,N-бис(триметилсилил)-4-аминобензофенон (сокращенно обозначаемый далее как БТМСАБ), N,N-бис(триметилсилил)-2-аминоацетофенон, N,N-бис(триметилсилил)-3-аминоацетофенон, N,N-бис(триметилсилил)-4-аминоацетофенон, N,N-бис(триметилсилил)-2-аминобензальдегид, N,N-бис(триметилсилил)-1-аминоантрахинон, N,N-бис(триметилсилил)-2-аминоантрахинон, N,N-бис(триметилсилил)-6-аминофлавон, N,N-бис(триметилсилил)-7-аминофлавон, N,N-бис(триметилсилил)-1-амино-9-флуоренон, N,N-бис(триметилсилил)-2-амино-9-флуоренон, N,N-бис(триметилсилил)-3-амино-9-флуоренон, N,N-бис(триметилсилил)-4-амино-9-флуоренон, N,N-бис(триметилсилил)-3-аминокумарин, N,N-бис(триметилсилил)-7-амино-2-метилхромон, N,N-бис(триметилсилил)-7-амино-4-метилкумарин, N,N,N',N'-тетракис(триметилсилил)-1,2-диаминоантрахинон, N,N,N',N'-тетракис(триметилсилил)-1,4-диаминоантрахинон, N,N,N',N'-тетракис(триметилсилил)-1,5-диаминоантрахинон, N,N,N',N'-тетракис(триметилсилил)-2,6-диаминоантрахинон, N,N,N',N'-тетракис(триметилсилил)-1,3-диаминоацетон, N,N,N',N'-тетракис(триметилсилил)-2,2'-диаминобензофенон (сокращенно обозначаемый далее как ТТМСДАБ), N,N,N',N'-тетракис(триметилсилил)-3,3'-диаминобензофенон, N,N,N',N'-тетракис(триметилсилил)-4,4'-диаминобензофенон, N,N,N',N'-тетракис(триметилсилил)-2,3-диаминобензофенон, N,N,N',N'-тетракис(триметилсилил)-2,4-диаминобензофенон, N,N,N',N'-тетракис(триметилсилил)-3,4-диаминобензофенон, N,N,N',N'-тетракис(триметилсилил)-2,7-диамино-9-флуоренон, N,N,N',N'-тетракис(триметилсилил)-1,4-диаминоантрахинон, N,N,N',N'-тетракис(триметилсилил)-1,8-диаминоантрахинон и N,N,N',N'-тетракис(триметилсилил)-1,4-диаминоантрахинон.

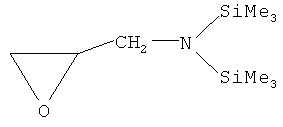

Другие предпочтительные соединения, описывающиеся формулой (II), включают те, у которых Q определяют так же, как и в формуле (II-b), при этом J представляет собой O. В пределах данной группы предпочтительное подмножество включает те соединения, у которых R1 представляет собой C1-С6 алкиленовую группу. Один конкретный пример из данного предпочтительного подмножества соединений представляет собой N,N-бис(триметилсилил)глицидиламин (сокращенно обозначаемый далее как БТМСГА).

Реакция между таким функционализующим агентом (агентами) и полимерами с реакционно-способной концевой группой может быть проведена относительно быстро (в течение промежутка времени продолжительностью от нескольких минут до нескольких часов) в результате простого перемешивания при умеренных температурах (например, в диапазоне от 0° до 75°C). В общем случае используют от ~ 0,01 до ~200 молей, предпочтительно от ~0,1 до ~150 молей, а более предпочтительно от ~0,25 до ~75 молей функционализующего агента (агентов) на один моль соединения лантаноида. При необходимости реакция функционализации может быть проведена в полимеризационной емкости.

Данная реакция функционализации в результате может привести к получению макромолекулы, обладающей структурой, описывающейся формулой (III), которая также может быть описана как продукт реакции между полимером, в частности, карбанионным или псевдоживым полимером, и соединением, которое включает дисилиламиногруппу и, по меньшей мере, одну функциональность, которая может вступать в реакцию с реакционно-способной концевой группой полимера или присоединяться к ней. Неограничивающие примеры функциональностей, способных вступать в реакцию с реакционно-способной концевой группой полимера, включают (тио)кето-, эпокси- и эпитиогруппы. В определенных вариантах реализации соединение также может содержать одну, две или даже более ароматических (например, фенильных) групп, а в определенных вариантах реализации каждая из ароматических групп может содержать, по меньшей мере, один атом N, связанный с одним из ее атомов C кольца; в определенных предпочтительных вариантах реализации каждый атом N силилируют группой, которая содержит C1-C6 алкильную цепь. В других вариантах реализации эпокси- или эпитиофункциональность может быть присоединена к дисилиламиногруппе через C1-C6 алкиленовую группу. Соединения, относящиеся к только что описанному типу, в общем случае могут быть определены в соответствии со структурой, описывающейся формулой (II).

По завершении реакции функционализации для дезактивации каких-либо остаточных реакционно-способных цепей полимера и композиции катализатора к полимеру может быть добавлен агент гашения реакции. Агент гашения реакции может представлять собой одно или несколько протонных соединений, таких как, например, спирты, карбоновые кислоты, неорганические кислоты, вода и тому подобное. До добавления, одновременно с добавлением или после добавления агента гашения реакции может быть добавлен антиоксидант.Количество использующегося антиоксиданта может находиться в диапазоне от ~0,2 до ~1% при расчете на массу полимерного продукта.

Функционализованный полимер может быть выделен из полимеризационной смеси по обычным методикам, таким как высушивание в барабанной сушилке, высушивание в экструдере, вакуумное высушивание и тому подобное, что может быть объединено с коагулированием водой, спиртом или водяным паром. В случае проведения коагулирования желательным может оказаться высушивание в печи.

Функционализованные полимеры могут обладать в особенности выгодными свойствами в случае составления из них смесей, помимо прочего, с армирующими наполнителями, такими как технический углерод и диоксид кремния. Они могут быть использованы в наполненной смеси боковины или протектора или могут быть перемешаны с любым обычно использующимся каучуком протекторной смеси, включающим натуральный каучук и/или нефункционализованные синтетические каучуки, такие как, например, один или несколько гомо- и интерполимеров, которые включают только произведенные из полиенов мономерные звенья, (например, поли(бутадиен), поли(изопрен) и сополимеры, включающие бутадиен, изопрен и тому подобное), СБК, бутилкаучук, неопрен, этилен/пропиленовый каучук, этилен/пропилен/диеновый каучук, акрил онитрил/бутадиеновый каучук, силиконовый каучук, фторэластомеры, этилен/акриловый каучук, этилен/винилацетатный интерполимер, эпихлоргидриновые каучуки, хлорированные полиэтиленовые каучуки, хлорсульфированные полиэтиленовые каучуки, гидрированный нитрильный каучук, тетрафторэтилен/пропиленовый каучук и тому подобное. В случае перемешивания функционализованного полимера (полимеров) с обычным каучуком (каучуками) количества могут варьироваться в диапазоне от приблизительно 5 до приблизительно 99% от совокупного каучука, при этом обычный каучук (каучуки) составит остаток совокупного каучука. Минимальное количество в значительной степени зависит от требуемого уровня уменьшения гистерезиса.

Эластомерные смеси обычно наполняют до объемной доли, которая представляет собой совокупный объем добавленного наполнителя (наполнителей), поделенный на совокупный объем эластомерной смеси, зачастую равной ~25%; типичные (объединенные) количества армирующих наполнителей находятся в диапазоне от приблизительно 30 до приблизительно 100 ч./сто ч. каучука, при этом верхний предел диапазона в основном определяется тем, насколько эффективно технологическое оборудование может справиться с повышенными вязкостями, достигаемыми в случае использования таких наполнителей.

Подходящие наполнители включают различные формы технического углерода, включающие, но не ограничивающиеся нижеследующими: печная сажа, разновидности канальной газовой сажи и разновидности ламповой сажи. Говоря более конкретно, примеры разновидностей технического углерода включают разновидности сверхзизносостойкой печной сажи, разновидности износостойкой печной сажи, разновидности быстрошприцуемой печной сажи, разновидности высокодисперсной печной сажи, разновидности высокоизносостойкой печной сажи, разновидности полуусиливающей печной сажи, разновидности среднеобрабатываемой канальной газовой сажщ разновидности труднообрабатываемой канальной газовой сажи, разновидности проводящей канальной газовой сажи и разновидности ацетиленовой сажи; могут быть использованы смеси двух и более из них. Предпочтительными являются разновидности технического углерода (EMSA), характеризующиеся площадью удельной поверхности, равной, по меньшей мере, 20 м2/г, предпочтительно, по меньшей мере, приблизительно 35 м2/г; значения площади удельной поверхности могут быть определены по методу ASTM D-1765 при использовании методики с применением бромида цетилтриметиламмония (БЦТА). Разновидности технического углерода могут иметь гранулированную форму или представлять собой негранулированную хлопьевидную массу, хотя негранулированный технический углерод может оказаться предпочтительным для использования в определенных смесителях.

Количество технического углерода может доходить вплоть до приблизительно 50 ч./сто ч. каучука, при этом обычное количество находится в диапазоне от приблизительно 5 до приблизительно 40 ч./сто ч. каучука.

В качестве наполнителя также может быть использован аморфный диоксид кремния (SiO2). Разновидности диоксида кремния в общем случае при классификации относят к разновидностям гидрата диоксида кремния, полученным по мокрому способу, поскольку их получают в результате проведения химической реакции в воде, из которой их осаждают в виде ультратонкодисперсных сферических частиц. Данные первичные частицы ассоциируются в прочные агрегаты, которые, в свою очередь, объединяются в менее прочные агломераты. «Высокодиспергируемым диоксидом кремния» является любой диоксид кремния, обладающий ярко выраженной способностью деагломерироваться и диспергироваться в эластомерной матрице, что можно наблюдать по методу тонкосекционной микроскопии.

Площадь удельной поверхности представляет собой надежную меру армирующего характера различных разновидностей диоксида кремния; признанным методом определения площади удельной поверхности является метод Брунауэра, Эммета и Теллера («БЭТ») (описанный в публикации J. Am. Chem. Soc, vol. 60, p.309 et seq.). Определенные по методу БЭТ площади удельной поверхности разновидностей диоксида кремния в общем случае являются меньшими, чем 450 м2/г, обычно находящимися в диапазоне от ~32 до ~400 м2/г или от ~100 до ~250 м2/г или от ~150 до ~220 м2/г.

Значение pH наполнителя диоксида кремния (в случае использования такового) в общем случае находится в диапазоне от приблизительно 5 до приблизительно 7 или несколько более, предпочтительно от приблизительно 5,5 до приблизительно 6,8.

Коммерчески доступные разновидности диоксида кремния включают различные марки порошкообразных и гранулированных разновидностей диоксида кремния Hi-Sil™ (PPG Industries, Inc.; Питтсбург, Пенсильвания). Другие поставщики коммерчески доступного диоксида кремния включают Grace Davison (Балтимор, Мэриленд), Degussa Corp.(Парсиппани, Нью-Джерси), Rhodia Silica Systems (Кренбери, Нью-Джерси) и J. М. Huber Corp.(Эдисон, Нью-Джерси).

Диоксид кремния может быть использован в количестве в диапазоне от приблизительно 1 до приблизительно 100 ч./сто ч. каучука, предпочтительно в количестве в диапазоне от приблизительно 5 до приблизительно 80 ч./сто ч. каучука. В случае использования совместно с техническим углеродом количество диоксида кремния может быть уменьшено до всего лишь приблизительно 1 ч./сто ч. каучука; по мере уменьшения количества диоксида кремния могут быть использованы все меньшие количества технологических добавок и дополнительного силана в случае использования такового.

В случае использования диоксида кремния зачастую будут добавлять аппрет, такой как силан, что обеспечит хорошие перемешивание и взаимодействие с эластомером (эластомерами). В общем случае количество силана, которое добавляют, находится в диапазоне приблизительно от 4 до 20% при расчете на массу наполнителя диоксида кремния, присутствующего в эластомерной смеси.

Аппреты могут описываться общей формулой A-T-G, в которой A представляет собой функциональную группу, способную физически и/или химически связываться с группой на поверхности наполнителя диоксида кремния (например, с поверхностными силанольными группами); Т представляет собой соединительное звено в виде углеводородной группы; a G представляет собой функциональную группу, способную связываться с эластомером (например, через серосодержащее соединительное звено). Такие аппреты включают органосиланы, в частности, полисульфированные алкоксисиланы (смотрите, например, патенты США №№3873489, 3978103, 3997581, 4002594, 5580919, 5583245, 5663396, 5684171, 5684172, 5696197 и тому подобное) или полиорганосилоксаны, имеющие вышеупомянутые функциональности G и A. Пример аппрета представляет собой бис[3-(триэтоксисилил)пропил]тетрасульфид.

Для уменьшения количества использующегося силана может быть использовано добавление технологической добавки. Смотрите, например, патент США №6525118 в отношении описания жирнокислотных сложных эфиров Сахаров, использующихся в качестве технологических добавок. Дополнительные наполнители, использующиеся в качестве технологических добавок, включают, но не ограничиваются нижеследующими: минеральные наполнители, такие как глина (водный силикат алюминия), тальк (водный силикат магния) и слюда, а также неминеральные наполнители, такие как мочевина и сульфат натрия. Предпочтительные разновидности слюды в основном содержат оксид алюминия, диоксид кремния и поташ несмотря на возможность использования также и других вариантов. Дополнительные наполнители могут быть использованы в количестве, доходящем вплоть до ~40 ч./сто ч. каучука, обычно вплоть до ~20 ч./сто ч. каучука.

Также могут быть добавлены и другие обычные добавки к каучукам. Они включают, например, технологические масла, пластификаторы, противостарители, такие как антиоксиданты и противоозоностарители, отвердители и тому подобное.

Все ингредиенты могут быть перемешаны при использовании стандартного оборудования, такого, как, например, смесители Banbury или Brabender. Обычно перемешивание проводят в две или более стадии. Во время первой стадии (зачастую называемой стадией маточной смеси) перемешивание обычно начинают при температурах в диапазоне от ~120° до ~130°C, и температуру увеличивают вплоть до достижения так называемой температуры каплепадения, обычно равной ~165°C.

В случае включения в рецептуру диоксида кремния для отдельного добавления силанового компонента (компонентов) зачастую используют отдельную стадию перевальцевания. Данную стадию зачастую проводят при температурах, подобных тем, которые используют на стадии маточной смеси, хотя зачастую и несколько меньших их, то есть, линейно изменяющихся от ~90°C до температуры каплепадения ~150°C.

Армированные каучуковые смеси обычно отверждают при использовании от приблизительно 0,2 до приблизительно 5 ч./сто ч. каучука одного или нескольких известных вулканизаторов, таких как, например, системы отверждения на серной или пероксидной основе. Для получения общего описания подходящих вулканизаторов заинтересованный читатель отсылается к обзору, такому как тот, который представлен в публикации Kirk-Othmer, Encyclopedia of Chem. Tech., 3d ed., (Wiley Interscience, New York, 1982), том. 20, стр.365-468. Вулканизаторы, ускорители и тому подобное добавляют на стадии конечного перемешивания. Для уменьшения шансов возникновения нежелательной подвулканизации и/или преждевременного начала вулканизации данный этап перемешивания зачастую проводят при более низких температурах, например, начиная со значений в диапазоне от ~60°C до ~65°C и не выходя за значения в диапазоне от ~105°C до ~110°C.

После этого составленную смесь перерабатывают (например, вальцуют), получая листы, затем профилируют в форме любого из широкого ассортимента компонентов, а после этого вулканизуют, что обычно осуществляют при температуре, превышающей наивысшие температуры, использующиеся во время стадий перемешивания, на величину в диапазоне от ~5°C до ~15°C, наиболее часто равной приблизительно 170°C.

Следующие далее неограничивающие иллюстративные примеры представляют читателю подробное описание условий и материалов, которые могут оказаться подходящими для использования в практике настоящего изобретения.

ПРИМЕРЫ

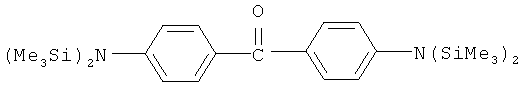

Пример 1: ТТМСДАБ

В круглодонной реакционной колбе, охлаждаемой в ледяной бане, перемешивали приблизительно 5,1 г 4,4'-диаминобензофенона, 10,7 г триэтиламина и 10 мл толуола. К данной смеси в покапельном режиме добавляли раствор 23,5 г триметилсилилтрифторметансульфоната в 50 мл толуола.

Перед удалением в вакууме толуола и непрореагировавших реагентов получающуюся в результате смесь в течение 2 дней перемешивали при комнатной температуре. Остаток экстрагировали при использовании 100 мл гексана. Выпаривание гексанового слоя в вакууме при 40°C приводило к получению ~11,0 г (выход 92%) желтого твердого вещества.

Согласно подтверждению данными спектроскопии 1H ЯМР (C6D6, 25°C, сопоставление с эталоном тетраметилсиланом) структура имеет вид

что соответствует структуре, описывающейся приведенной ранее формулой (II), при этом каждый из R и R' представляет собой метильную группу, R1 представляет собой фениленовую группу, и Q описывается формулой (II-a), причем J представляет собой O, а R представляет собой фениленовую группу, замещенную дисилиламиногруппой.

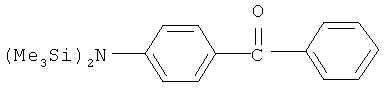

Пример 2: БТМСАБ

В круглодонной реакционной колбе, охлаждаемой в ледяной бане, перемешивали приблизительно 12,0 г 4-аминобензофенона, 13,5 г триэтиламина и 15 мл толуола (15 мл). К данной смеси в покапельном режиме добавляли раствор 29,7 г триметилсилилтрифторметансульфоната в 50 мл толуола.

Перед удалением в вакууме толуола и непрореагировавших реагентов получающуюся в результате смесь в течение 2 дней перемешивали при комнатной температуре. Остаток экстрагировали при использовании 100 мл гексана. Выпаривание гексанового слоя в вакууме при 50°C приводило к получению ~19,3 г (выход 93%) вязкой коричневато-желтой жидкости.

Согласно подтверждению данными спектроскопии 1Н ЯМР (C6D6, 25°C, сопоставление с эталоном тетраметилсиланом) структура имеет вид

что соответствует структуре, описывающейся приведенной ранее формулой (II), при этом каждый из R и R' представляет собой метильную группу, R1 представляет собой фениленовую группу, и Q описывается формулой (II-a), причем J представляет собой O, а R представляет собой фенильную группу.

Пример 3: БТМСГА

В колбе, снабженной дефлегматором, перемешивали приблизительно 10,4 г эпихлоргидрина и 112 мл раствора в ТГФ бис(триметилсилил)амида лития с концентрацией 1,0 моль/л. Смесь в течение приблизительно одного часа нагревали при кипячении.

Растворитель из реакционной смеси удаляли в результате выпаривания в вакууме при комнатной температуре. Оставшуюся реакционную смесь перегоняли в вакууме, получая ~12,1 г (выход 50%) бесцветной жидкости.

Согласно подтверждению данными спектроскопии 1H ЯМР (C6D6, 25°С, сопоставление с эталоном тетраметилсиланом) структура имеет вид

что соответствует структуре, описывающейся приведенной ранее формулой (II), при этом каждый из R и R' представляет собой метальную группу, R1 представляет собой метиленовую группу, и Q описывается формулой (II-b), причем J представляет собой O, а каждый R представляет собой Н.

Пример 4: Синтез (немодифицированного) цис-1,4-полибутадиена

В реактор, снабженный лопастями турбинного перемешивающего устройства, добавляли 1,403 кг гексана и 3,083 кг раствора 1,3-бутадиена в гексане с концентрацией 20,6% (масс).

Предварительно полученный катализатор получали в результате перемешивания 7,35 мл раствора метилалюмоксана в толуоле с концентрацией 4,32 моль/л, 1,66 г вышеупомянутого раствора бутадиена, 0,59 мл раствора версатата неодима в циклогексане с концентрацией 0,537 моль/л, 6,67 мл раствора гидрида диизобутилалюминия в гексане с концентрацией 1,0 моль/л и 1,27 мл раствора хлорида диэтилалюминия в гексане с концентрацией 1,0 моль/л. Катализатор перед загрузкой в реактор подвергали старению в течение ~15 минут.

Температуру рубашки реактора выставляли на 65°C, а по истечении ~53 минут после добавления катализатора полимеризационную смесь охлаждали до комнатной температуры. Получающийся в результате полимерной массы коагулировали при использовании 12 л изопропанола, содержащего 5 г 2,6-ди-трет-бутил-4-метилфенола, а после этого высушивали в барабанной сушилке.

Пример 5: Синтез второго (немодифицированного) цис-1,4-полибутадиена

По существу повторяли процесс из примера 4 с количествами использующихся реагентов и компонентов катализатора, обобщенно представленными в следующей далее таблице.

По истечении приблизительно 72 минут после добавления катализатора полимеризационную смесь охлаждали до комнатной температуры. Получающийся в результате полимерной массы коагулировали и высушивали в барабанной сушилке, как и в примере 4.

Свойства контрольных полимеров из примеров 4 и 5 скомпилировали в приведенной далее таблице 3.

Примеры 6-9: Модифицированные цис-1,4-полибутадиены

По существу повторяли процесс из примера 4. В реактор добавляли 1,526 кг гексана и 2,940 кг раствора 1,3-бутадиена в гексане с концентрацией 18,8% (масс).

Предварительно полученный катализатор получали и подвергали старению так же, как это представлено в примере 4.

Температуру рубашки реактора выставляли на 65°C, а по истечении ~60 минут после добавления катализатора полимеризационную смесь охлаждали до комнатной температуры.

Порции полимерной массы переводили в четыре колбы, продуваемые при использовании N2, и вводили в реакцию с различными функционализующими материалами. Подробности представлены в следующей далее таблице.

Каждую колбу в течение ~30 минут взбалтывали в водяной бане, выдерживаемой при 65°C. Полимер в каждой колбе коагулировали при использовании 3 л изопропанола, содержащего 0,5 г 2,6-ди-трет-бутил-4-метилфенола, а после этого высушивали в барабанной сушилке.

Свойства данных функционализованных полимеров также суммарно представлены далее в таблице 3.

Пример 10: Цис-1,4-полибутадиен, модифицированный при использовании БТМСГА

По существу повторяли способ из примера 4. В реактор добавляли 1,512 кг гексана и 2,954 кг раствора 1,3-бутадиена в гексане с концентрацией 21,5% (масс).

Предварительно полученный катализатор получали и подвергали старению так же, как это представлено в примере 4.

Температуру рубашки реактора выставляли на 65°C, а по истечении ~55 минут после добавления катализатора полимеризационную смесь охлаждали до комнатной температуры.

Порцию полимерной массы в 435 г переводили в колбу, продуваемую при использовании N2, и вводили в реакцию с 5,26 мл раствора БТМСГА (из примера 3) в гексане с концентрацией 0,463 моль/л. Данную колбу обрабатывали тем же самым образом, что и колбы из примеров 6-9.

Свойства полимеров, полученных в примерах 4-10, представлены далее в табличной форме. Значения вязкости по Муни для ненаполненного каучука (ML1+4) определяли при использовании вискозиметра Муни Monsanto™ (большой ротор) с использованием времени прогревания в одну минуту и времени работы в четыре минуты; молекулярные массы определяли по методу ГПХ при использовании полистирольных стандартов; а уровни содержания 1,2-, цис-1,4- и транс-1,4- звеньев определяли по результатам ИК-спектроскопического анализа.

Примеры 11-13: Синтез стирол/бутадиеновых сополимеров

В реактор, снабженный лопастями турбинного перемешивающего устройства, добавляли 5,100 кг гексана, 1,278 кг раствора стирола (33,0% (масс.) в гексане) и 7,670 кг раствора 1,3-бутадиена в гексане с концентрацией 22,0% (масс). В реактор загружали 11,98 мл раствора н-бутиллития (1,6 моль/л в гексане) и 3,95 мл раствора 2,2-бис(2'-тетрагидрофурил)пропана (1,6 моль/л в гексане). Рубашку реактора нагревали и сразу после достижения температурой партии 50°C рубашку реактора охлаждали холодной водой.

В колбе, продуваемой при использовании N2, реакцию в порции полимерной массы в 420 г гасили при использовании 3 мл изопропанола, содержащего 0,3 г 2,6-ди-трет-бутил-4-метилфенола, а после этого проводили коагулирование (~3 л изопропанола, содержащего 0,5 г 2,6-ди-трет-бутил-4-метилфенола) и высушивание в барабанной сушилке. В следующей далее таблице данный случай идентифицирован как пример 11.

В еще одной колбе, продуваемой при использовании N2, порцию полимерной массы в 416 г вводили в реакцию с ~5,1 мл раствора БТМСГА (из примера 3) в гексане с концентрацией 0,50 моль/л. Колбу в течение ~30 минут взбалтывали в водяной бане, выдерживаемой при 50°C. Получающуюся в результате смесь коагулировали и высушивали в барабанной сушилке, как и прежде. Далее данный случай идентифицирован как пример 13.

Для целей определения второй исходной экспериментальной точки на приведенной далее фигуре 2 получали еще один немодифицированный СБК (идентифицированный далее как пример 12). В меньший реактор, снабженный лопастями турбинного перемешивающего устройства, добавляли 1,597 кг гексана, 0,399 кг раствора стирола (34,0 масс.% в гексане) и 2,440 кг раствора 1,3-бутадиена в гексане с концентрацией 22,3 масс.%. В реактор загружали 2,58 мл раствора н-бутиллития (1,6 моль/л в гексане) и 0,85 мл раствора 2,2-бис(2'-тетрагидрофурил)пропана (1,6 моль/л в гексане). Рубашку реактора нагревали и сразу после достижения температурой партии 55°C рубашку реактора охлаждали холодной водой. Данный полимерный клей из реактора удаляли и коагулировали в изопропаноле, содержащем 2,6-ди-трет-бутил-4-метилфенол, и высушивали в барабанной сушилке.

Примеры 14-22: Получение и испытание вулканизатов При использовании рецептур, представленных далее, из полибутадиенов из примеров 4-10 и стирол/бутадиеновых сополимеров из примеров 11-13 получали наполненные смеси с количествами, выражаемыми в ч./сто ч. каучука.

Значения вязкости по Муни (ML1+4) определяли при 130°C для примеров 14-20 (полибутадиены) и 100°C для примеров 21-23 (СБК) при использовании вискозиметра Муни Alpha Technologies™ (большой ротор) с использованием времени прогревания в 1 минуту и времени работы в 4 минуты.

Вулканизаты, полученные из каждой из смесей, в течение ~15 минут отверждали при 171°C. Механические свойства при растяжении определяли при использовании методики, описанной в документе ASTM-D412. Данные по эффекту Пейна (ΔG') и гистерезису (tan δ) получали в эксперименте на развертку по динамической деформации, проведенном в соответствии с условиями, представленными в таблице 6.

Физические свойства данных вулканизатов скомпилированы далее в таблице 6, где Tb представляет собой предел прочности при растяжении в момент разрыва, а Eb представляет собой процентное относительное удлинение в момент разрыва, соответственно.

Данные из таблицы 7, помимо прочего, демонстрируют то, что вулканизаты, полученные из смесей, использующих цис-1,4-полибутадиены, функционализованные соединениями, имеющими дисилиламиногруппы, (примеры 16, 18 и 20), в сопоставлении с вулканизатами, полученными при использовании немодифицированных цис-1,4-полибутадиенов, приводят к уменьшению значений tan δ при 50°C (показатель уменьшенного гистерезиса) и ΔG' (показатель уменьшения эффекта Пейна вследствие улучшенного взаимодействия между полимером и наполнителем техническим углеродом). Примеры 17 и 19 (сравнительные) получали при использовании полимеров, функционализованных соединениями, имеющими диалкиламиногруппы, один из них (пример 19) продемонстрировал отсутствие уменьшения гистерезиса и эффекта Пейна в сопоставлении с вулканизатами, полученными при использовании немодифицированных полимеров, в то время как другой (пример 17) продемонстрировал пониженный гистерезис и пониженный эффект Пейна, соответственно, но в меньшей степени в сопоставлении с тем, чего достигают при использовании соответствующего дисилиламино-аналога, (пример 16).

Что касается интерполимеров СБК, то вулканизат, полученный из смеси, использующей СБК, модифицированный при использовании БТМСГА, (пример 23) продемонстрировал пониженное значение tan δ при 60°C (показатель пониженного гистерезиса) и пониженное значение ΔG' (показатель пониженного эффекта Пейна вследствие более значительной степени взаимодействия между СБК и частицами наполнителя технического углерода) в сопоставлении с вулканизатом, полученным из смесей, использующих нефункционализованные контрольные полимеры СБК, (примеры 21-22).

Изобретение относится к полимерам, которые пригодны для использования в получении резиновых изделий, например, таких как протекторы покрышек. Способ получения функционализованного полимера включает проведение реакции между полимером с активной концевой группой, который содержит диеновый мономерный фрагмент, и соединением, которое включает дисилиламиногруппу и группу, способную вступать в реакцию с полимерами с активной концевой группой, выбранную из кето-, тиокето-, эпокси- и эпитио группы. Полимер содержит диеновый мономерный фрагмент и концевой фрагмент, который включает дисилиламиногруппу и остаток группы, содержащий гетероатом. Упомянутый концевой фрагмент описывается общей формулой

,

,

где значения радикалов указаны в формуле изобретения. Так же заявлен вулканизат, содержащий указанный полимер, и изделие из него. Указанные полимеры и изделия из них характеризуются улучшенными свойствами при растяжении, улучшенными стойкостью к истиранию и сопротивлением усталости и уменьшением потерь на гистерезис. 4 н. и 11 з.п. ф-лы, 7 табл., 22 пр.

1. Способ получения функционализованного полимера, включающий проведение реакции между полимером с активной концевой группой, который содержит диеновый мономерный фрагмент, и соединением, которое включает дисилиламиногруппу и группу, способную вступать в реакцию с полимерами с активной концевой группой, выбранную из кето-, тиокето-, эпокси- и эпитио группы.

2. Способ по п.1, в котором упомянутая группа, способная вступать в реакцию с полимерами с активной концевой группой, представляет собой кетогруппу.

3. Способ по п.2, в котором упомянутое соединение дополнительно включает, по меньшей мере, две ароматические группы, каждая из которых при необходимости содержит, по меньшей мере, один атом азота, непосредственно связанный с атомом С ароматического кольца.

4. Способ по п.1, в котором каждый атом Si упомянутой дисилиламиногруппы связан с C1-С6 алкильной группой.

5. Способ по п.1, в котором упомянутое соединение включает более чем одну дисилиламиногруппу.

6. Способ по п.5, в котором атом N каждой из упомянутых более, чем одной дисилиламиногруппы, непосредственно связан с атомом С ароматического кольца.

7. Способ по п.1, в котором упомянутый полимер характеризуется уровнем содержания цис-1,4-звеньев, равным, по меньшей мере, 95%.

8. Способ по п.1, в котором упомянутую реакцию проводят в системе растворителя, которая содержит жидкий алифатический углеводород.

9. Полимер, содержащий диеновый мономерный фрагмент и концевой фрагмент, который включает дисилиламиногруппу и остаток группы, содержащий гетероатом, при этом упомянутый концевой фрагмент описывается общей формулой

где каждый R независимо представляет собой атом водорода или замещенную или незамещенную одновалентную органическую группу; J представляет собой атом О или S;

R1 представляет собой замещенную или незамещенную двухвалентную органическую группу; и каждый R' независимо представляет собой R, или обе группы R' совместно образуют замещенную или незамещенную двухвалентную органическую группу, которая совместно с двумя атомами Si и атомом N дисилиламипогруппы образует циклическую функциональность.

10. Полимер по п.9, в котором группа R, присоединенная к атому С, представляет собой метильную группу, и R1 представляет собой C1-C6 алкиленовую группу.

11. Полимер по п.9, в котором группа R, присоединенная к атому С, представляет собой замещенную фенильную группу, и R' представляет собой фениленовую группу.

12. Полимер по п.9, в котором R' представляет собой R, и каждый R, присоединенный к каждому атому Si, независимо представляет собой C1-С6 алкильную группу.

13. Полимер по п.9, который характеризуется уровнем содержания цис-1,4-звеньев, равным, по меньшей мере, 95%.

14. Вулканизат, содержащий, по меньшей мере, один тип дисперсного наполнителя и полимер по любому из пп.9-13.

15. Изделие, содержащее вулканизат по п.14.

| ЕР 1721930 A1, 15.11.2006 | |||

| JP 2007154014 A, 21.06.2007 | |||

| US 6838538 B2, 04.01.2005 | |||

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ НА ЕЕ ОСНОВЕ | 1998 |

|

RU2214427C2 |

Авторы

Даты

2013-09-10—Публикация

2008-12-26—Подача