Область техники

[0001] Настоящее изобретение относится к системам, устройствам и способам для объединенной добычи и выполнения in situ (в нефтеносном пласте) повышения сортности тяжелой нефти и битуминозных нефтей из нефтеносного песка. Эти системы, устройства и способы обеспечивают возможность увеличенного извлечения тяжелой нефти через добывающую скважину посредством введения горячей текучей среды, включая вакуумную или атмосферную остаточную фракцию или деасфальтизат, в добывающую скважину при условиях, способствующих повышению сортности углеводородов. Эти способы могут дополнительно включать введение водорода и катализатора вместе с нагнетанием горячей текучей среды в добывающую скважину, чтобы дополнительно способствовать реакциям повышения сортности углеводородов. Кроме того, настоящее изобретение относится к усовершенствованным способам нефтедобычи в пределах обычных нефтеносных пластов.

Предпосылки к созданию изобретения

[0002] Способы извлечения in situ для тяжелой нефти или битуминозной нефти часто используют в нефтеносных пластах, где мощность перекрывающих пород слишком велика для экономичного использования открытых горных разработок. Будучи очень вязкими, тяжелая нефть и битуминозная нефть не текут столь же легко, как легкая нефть. Следовательно, большинство процессов добычи битуминозной нефти включает операцию уменьшения вязкости битуминозной нефти таким образом, что битуминозная нефть становится более подвижной и может вытекать из нефтеносного пласта в добывающую скважину. Уменьшение вязкости битуминозной нефти может быть реализовано посредством повышения температуры битуминозной нефти и/или посредством разбавления битуминозной нефти растворителем.

Гравитационное дренирование с закачкой водяного пара

[0003] Гравитационное дренирование с закачкой водяного пара (SAGD) представляет собой известный способ извлечения битуминозной нефти из подземного нефтеносного пласта. В обычном процессе гравитационного дренирования с закачкой водяного пара две горизонтальные скважины (нижняя скважина и верхняя скважина) бурят по существу параллельно друг другу и на различных глубинах друг над другом. Нижняя скважина представляет собой извлекающую скважину, обычно расположенную чуть выше основания нефтеносного пласта. Верхняя скважина представляет собой нагнетательную скважину, расположенную примерно на 5-10 метров выше извлекающей скважины. Водяной пар нагнетают в верхнюю скважину для образования внутри геологической формации паровой камеры, которая со временем растет преобладающе в вертикальном направлении к вершине нефтеносного пласта и вниз к извлекающей скважине. Водяной пар поднимает температуру окружающей битуминозной нефти в нефтеносном пласте, уменьшая вязкость битуминозной нефти и обеспечивая возможность битуминозной нефти и конденсированному водяному пару течь под воздействием силы тяжести в расположенную ниже извлекающую скважину. Битуминозная нефть и конденсированный водяной пар или текут или откачиваются из извлекающей скважины на поверхность для разделения и дальнейшей обработки. На поверхности отделенную битуминозную нефть часто смешивают с понизителем вязкости таким образом, что битуминозная нефть и понизитель вязкости могут быть легко транспортированы на нефтеперерабатывающий завод через трубопровод. На нефтеперерабатывающем заводе понизитель вязкости удаляют и битуминозную нефть подвергают различным процессам для разделения фракций и повышения сортности битуминозной нефти с получением полезных продуктов. Преимущественно, битуминозную нефть подвергают процессу вакуумной дистилляции для выделения из битуминозной нефти остатка, тяжелых и легких компонентов, предназначенных для использования в различных процессах повышения сортности.

[0004] Гравитационное дренирование с закачкой водяного пара обычно представляет собой очень эффективный способ извлечения тяжелой нефти или битуминозной нефти из формации на поверхность. Однако, как известно, с гравитационным дренированием с закачкой водяного пара связаны высокие капитальные и эксплуатационные расходы, в частности, относящиеся к строительству и эксплуатации паропроизводящей установки и системы извлечения на буровой площадке. Кроме того, поскольку при гравитационном дренировании с закачкой водяного пара необходимо большое количество воды, источник воды должен быть доступен на буровой площадке или воду необходимо транспортировать на буровую площадку. При гравитационном дренировании с закачкой водяного пара также необходимо большое количество топлива для увеличения температуры воды с образованием водяного пара. Более того, выработка высококачественного водяного пара из извлеченной воды требует проведения существенной обработки на поверхности для очистки извлеченной воды перед повторным преобразованием извлеченной воды назад в водяной пар. Эта очистка обычно требует, чтобы извлеченная вода, которая смешана с добытой битуминозной нефтью, сначала должна быть отделена от добытой битуминозной нефти и затем подвергнута дальнейшей очистке для удаления из воды любых остаточных загрязнений. После окончания этих операций очистки добытая вода должна затем быть повторно нагрета для выработки высококачественного водяного пара с последующим повторным введением назад в нефтеносный пласт. Кроме того, операции очистки и повторного нагрева требуют существенного ввода дополнительной энергии как для стимуляции процессов очистки, так и для повторного нагрева добытой воды с образованием водяного пара. Хотя некоторое количество энергии от этих процессов может быть восстановлено через теплообменники, неэффективность этих процессов приводит к необходимости ввода в систему существенной дополнительной энергии.

[0005] Таким образом, хотя процессы гравитационного дренирования с закачкой водяного пара эффективны, имеют место существенные затраты на охрану окружающей среды, связанные с крупномасштабным использованием гравитационного дренирования с закачкой водяного пара и, в частности, с наличием углеродистого следа при гравитационном дренировании с закачкой водяного пара, который значительно больше, чем при других формах добычи углеводородов. В результате существует необходимость в способах добычи тяжелой нефти, которые улучшают эффективность добычи тяжелой нефти из нефтеносных пластов тяжелой нефти и, в частности, уменьшают при этом воздействие на окружающую среду.

Вертикальные нагнетательные/извлекающие скважины

[0006] Другие способы извлечения включают использование одной или больше вертикальных скважин как средства подачи тепла в нефтеносный пласт для содействия подвижности углеводородов. Например, одна вертикальная скважина может быть использована для стимуляции циклической закачкой водяного пара (CSS), которая включает последовательные периоды нагнетания водяного пара, паропропитки и добычи. Аналогичным образом, две или больше вертикальных скважин, близких друг к другу, могут быть использованы, где после периода запуска, когда теплоту вводят в нефтеносный пласт, одна или больше скважин используют для подачи теплоты к нефтеносному пласту, и одну или больше скважин используют в качестве скважин добычи/извлечения.

Процесс экстракции пара

[0007] Другой известный выполняемый in situ процесс извлечения битуминозной нефти или тяжелой нефти представляет собой процесс экстракции пара (VAPEX), в котором газообразный растворитель (например, пропан, этан, бутан и т.д.) вводят в верхнюю нагнетательную скважину, где происходит его конденсация и смешивание с битуминозной нефтью для уменьшения вязкости битуминозной нефти. Затем битуминозная нефть и растворенный растворитель текут под действием тяжести в нижнюю добывающую камеру, откуда они уходят на поверхность.

[0008] Процесс экстракции пара обычно полагают менее вредным для окружающей среды и при некоторых обстоятельствах более коммерчески жизнеспособным, чем гравитационное дренирование с закачкой водяного пара, поскольку процесс экстракции пара не требует выработки большого количества воды и водяного пара, как это имеет место при гравитационном дренировании с закачкой водяного пара. Однако газообразный растворитель обычно необходимо транспортировать к месту добычи и продолжительный интервал запуска имеет место в процессе экстракции пара, поскольку необходимо больше времени для образования паровой камеры с газообразными растворителями по сравнению с водяным паром.

[0009] Кроме того, поскольку процесс экстракции пара представляет собой нетепловой процесс, проводимый при нормальных температурах нефтеносного пласта, он не эффективен в содействии реакциям повышения сортности.

[0010] Таким образом, также существуют существенные недостатки, препятствующие широкому использованию процесса экстракции пара.

Каталитическое повышение сортности

[0011] Определенные способы могут включать использование катализаторов гидрокрекинга для содействия процессу извлечения/повышения сортности, предназначенному для повышения сортности и извлечению тяжелой нефти и битуминозной нефти. Однако частицы катализатора гидрокрекинга не обладают хорошей диспергацией в присутствии воды, поскольку минералы катализатора имеют тенденцию к предпочтительной миграции к водной фазе и при нахождении там становятся менее доступными для реакций с углеводородами. Кроме того, вода обладает ограниченной способностью к переносу диспергированных частиц через песчаные формации вследствие низкой вязкости воды. Следовательно, хотя водяной пар и вода не представляют собой яды для катализатора, диспергирование частиц катализатора в камере гравитационного дренирования с закачкой водяного пара, определяемой конденсатом и водяным паром, как полагают, связано с существенными техническими проблемами.

[0012] Кроме того, обычно полагают, что при температурах менее 150°C вязкость битуминозной нефти или вакуумного остатка слишком высока для эффективного объединения частиц катализатора и газов, таких как водород. Другими словами, в очень вязкой битуминозной нефти время реакции медленное вследствие ограничений на массообмен вдобавок к кинетическим ограничениям вследствие относительно низкого энергетического уровня.

Увеличенное извлечение нефти

[0013] В дополнение к нефтеносным пластам с тяжелой нефтью другие типы нефтеносных пластов, включая обычные нефтеносные пласты, прошедшие пик выработки, и карбонатные формации, продолжают исследовать относительно новые или интенсифицированные способы извлечения нефти. Для обычных нефтеносных пластов с уменьшающимся объемом добычи продолжает иметь место необходимость использования экономически эффективных методов, содействующих извлечению и/или уменьшению скорости снижения добычи в таких нефтеносных пластах. Кроме того, способы добычи углеводородов из различных карбонатных формаций продолжают представлять интерес, поскольку нефтяные компании стремятся эксплуатировать эти типы нефтеносных пластов. Также представляют интерес новые способы увеличения нефтеотдачи пласта.

Известный уровень техники

[0014] При известном уровне техники существует много примеров различных способов извлечения. Например, были предложены способы извлечения, использующие комбинацию нагнетания водяного пара и растворителя. В публикации заявки на патент США №2005/0211434 описан процесс извлечения посредством гравитационного дренирования с закачкой водяного пара, включающий дорогостоящий начальный этап добычи, в ходе которого водяной пар и растворитель тяжелых углеводородов нагнетают в нефтеносный пласт, и более дешевый последующий этап добычи, в ходе которого растворитель легких углеводородов нагнетают в нефтеносный пласт для содействия увеличению подвижности битуминозной нефти.

[0015] Патент США №4444261 описывает способ улучшения эффективности вытеснения в процессе вытеснения нефти водяным паром при извлечении нефти посредством вертикальной добывающей скважины, размещенной на расстоянии от вертикальной нагнетательной скважины. В этом способе водяной пар нагнетают в формацию через нагнетательную скважину, пока не будет иметь место нагнетание водяного пара или образование зоны вытеснения нефти водяным паром в верхней части пласта. Затем углеводород с высоким молекулярным весом нагнетают при высокой температуре (500-1000°F) в зону вытеснения нефти водяным паром в качестве отклоняющей текучей среды, и обеспечивают возможность ее охлаждения до образования неподвижной пробки в зоне вытеснения нефти водяным паром. После образования пробки возобновляют закачку водяного пара и пробка отклоняет водяной пар, заставляя его проходить ниже пробки и ниже зоны вытеснения нефти водяным паром, обеспечивая, тем самым, подвижность более низких частей нефти. В качестве другого примера Патент США №6 662 872 описывает комбинированный процесс экстракции водяным паром и другим паром в системе добычи типа гравитационного дренирования с закачкой водяного пара.

[0016] Поскольку операцию повышения сортности обычно выполняют в отношении битуминозной нефти или тяжелой нефти после ее извлечения, в нескольких способах предложена концепция повышения сортности in situ, причем по мере выработки нефти происходит постепенное уменьшение вязкости тяжелой нефти и ее плотности в градусах Американского нефтяного Института. Например, патент США №6412557 описывает проводимый in situ процесс повышения сортности битуминозной нефти в подземном нефтеносном пласте, в котором катализатор повышения сортности иммобилизирован в нисходящей скважине и проходящий in situ процесс сгорания использован для подачи теплоты с целью облегчения повышения сортности в процессе типа "от носка к пятке скважины".

[0017] В качестве других примеров Патент США №7363973 описывает способ стимулирования добычи тяжелой нефти посредством гравитационного дренирования с закачкой водяного пара при использовании паров растворителей, в котором может быть использовано выполняемое in situ повышение сортности, а Публикация заявки №2008/0017372 на патент США описывает проводимый in situ процесс извлечения тяжелой нефти и битуминозной нефти в системе извлечения типа гравитационного дренирования с закачкой водяного пара при использовании растворителей С3+ (в частности, С3-С10). Повышение сортности описано как неотъемлемо происходящее вследствие наличия растворителей, контактирующих с битуминозной нефтью.

[0018] Еще один пример показан в Публикации заявки №2006/0175053 на патент США, которая описывает процесс улучшения извлечения сырой нефти. Этот процесс использует изолированную трубу для передачи горячих текучих сред в формацию с целью облегчения извлечения. Такие горячие текучие среды могут включать парафины и асфальтены.

[0019] В соответствии с этим, хотя продолжают развиваться различные технологии, улучшающие общие методологии гравитационного дренирования с закачкой водяного пара и экстракции пара, не исчезла необходимость в улучшенном проводимом in situ способе извлечения, в котором нет необходимости отправки большого количества воды или газообразных растворителей к месту добычи, и нет необходимости присутствия большого количества водяного пара и воды в нефтеносном пласте. Кроме того, в целом необходимы улучшенные формы выполняемых in situ способов повышения сортности, которые более экономичны, эффективны и в состоянии извлекать более высокую долю нефти.

[0020] Более того, существует необходимость в улучшенных интенсифицированных способах извлечения и способах добычи нефти, которые могут быть использованы в обычных нефтеносных пластах и карбонатных формациях.

Раскрытие изобретения

[0021] Согласно настоящему изобретению предложены системы и способы для проводимого in situ повышения сортности углеводородов в пределах углеводородной геологической формации.

[0022] В качестве первой особенности настоящего изобретения предложен способ извлечения и проводимого in situ повышения сортности углеводородов в паре скважин, состоящей из нагнетательной скважины и извлекающей скважины, в пределах нефтеносного пласта, содержащего тяжелые углеводороды, причем способ включает операции: а) ввода выбранного количества горячей нагнетаемой текучей среды, включая фракцию тяжелых углеводородов, в нагнетательную скважину для содействия извлечению углеводородов и проводимого in situ повышения сортности; и b) извлечения углеводородов из извлекающей скважины.

[0023] В другом варианте реализации настоящего изобретения фракция тяжелых углеводородов содержит любой материал из сланцевой нефти, битуминозной нефти, атмосферного остатка, вакуумного остатка или деасфальтизата или их комбинацию.

[0024] В дополнительных вариантах реализации настоящего изобретения углеводороды, извлеченные из извлекающей скважины, подвергнуты процессу разделения, в ходе которого разделены тяжелые и легкие фракции, причем тяжелая фракция содержит остаточную фракцию.

[0025] В другом варианте реализации настоящего изобретения остаточная фракция от процесса разделения смешана с нагнетаемой текучей средой до введения в нагнетательную скважину.

[0026] В другом варианте реализации настоящего изобретения способ дополнительно включает операцию смешивания подпиточных тяжелых углеводородов с нагнетаемой текучей средой до введения нагнетаемой текучей среды в нагнетательную скважину, причем температурой и давлением нагнетаемой текучей среды управляют так, чтобы способствовать реакциям повышения сортности в нисходящей скважине.

[0027] В другом варианте реализации настоящего изобретения закачиваемая текучая среда содержит понизитель вязкости.

[0028] В дополнительных вариантах реализации настоящего изобретения температурой и давлением нагнетаемой текучей среды управляют так, чтобы способствовать реакциям повышения сортности в виде термического крекинга.

[0029] В других вариантах реализации настоящего изобретения температуру нагнетаемой текучей среды контролируют так, чтобы обеспечить температуру 320±20°C в скважинном зумпфе и/или время 24-2400 часов пребывания нагнетаемых текучих сред в нисходящей скважине.

[0030] В другом варианте реализации настоящего изобретения температуру и давление нагнетаемой текучей среды контролируют таким образом, чтобы более чем 30% от остаточного тяжелого углеводорода в извлеченной битуминозной нефти было преобразовано в более легкие фракции.

[0031] В другом варианте реализации настоящего изобретения температуру и давление нагнетаемой текучей среды контролируют таким образом, чтобы вязкость извлеченных углеводородов составляла меньше 500 сантипуазов при температуре 25°C.

[0032] В другом варианте реализации настоящего изобретения вязкость извлеченных углеводородов составляет меньше 250 сантипуазов при температуре 25°C.

[0033] Еще в одном варианте реализации настоящего изобретения до проведения операции а) водяной пар нагнетают в пару горизонтальных скважин для инициирования связи между нагнетательной скважиной и добывающей скважиной и образования подземной реакционной камеры.

[0034] В другом варианте реализации настоящего изобретения до проведения операции а) водяной пар постепенно заменяют текучей средой из тяжелого углеводорода, содержащей любой материал из тяжелой нефти, сланцевой нефти, битуминозной нефти, атмосферного остатка, вакуумного остатка или деасфальтизата или их комбинацию.

[0035] Еще в одном варианте реализации настоящего изобретения способ включает операцию примешивания катализатора в нагнетаемую текучую среду до введения нагнетаемой текучей среды в нагнетательную скважину.

[0036] В другом варианте реализации настоящего изобретения способ дополнительно включает операцию примешивания водорода в нагнетаемую текучую среду до введения нагнетаемой текучей среды в нагнетательную скважину.

[0037] В других вариантах реализации настоящего изобретения температуры и давления нагнетаемой текучей среды контролируют так, чтобы содействовать любой реакции из реакций гидрообработки, гидрокрекинга или парового крекинга или их комбинации.

[0038] В другом варианте реализации настоящего изобретения водород смешан с нагнетаемой текучей средой для обеспечения избыточного водорода для проведения реакций гидрообработки и гидрокрекинга.

[0039] Еще в одном варианте реализации настоящего изобретения водород нагнетают вдоль длины нагнетательной скважины.

[0040] В другом варианте реализации настоящего изобретения примерно 1/3 водорода смешивают с нагнетаемой текучей средой на поверхности и примерно 2/3 нагнетают в нефтеносный пласт вдоль горизонтальной длины извлекающей скважины.

[0041] Еще в одном варианте реализации настоящего изобретения водород нагнетают из извлекающей скважины через по меньшей мере одну обсадную трубу, функционально присоединенную к добывающей скважине.

[0042] В различных вариантах реализации настоящего изобретения катализатор представляет собой любой катализатор из нанокатализаторов или ультрадиспергированных катализаторов или комбинацию таких катализаторов, причем нанокатализатор может представлять собой частицы с размерами меньше 1 микрон и/или меньше 120 нм.

[0043] В другом варианте реализации настоящего изобретения множество соседних взаимосвязанных пар скважин выполнено в виде одного куста скважин, причем одна пара из взаимосвязанных пар скважин представляет собой пару скважин, предназначенную для повышения сортности, и текучие среды из тяжелых углеводородов, извлеченные из каждой скважины, смешаны с нагнетаемой текучей средой для пары скважин, предназначенной для повышения сортности.

[0044] В дополнительном варианте реализации настоящего изобретения текучие среды из тяжелых углеводородов содержат любой материал из тяжелой нефти, сланцевой нефти, битуминозной нефти, атмосферного остатка, вакуумного остатка или деасфальтизата или их комбинацию.

[0045] В другом варианте реализации настоящего изобретения нагнетательная скважина и извлекающая скважина содержат вертикально перекрываемые горизонтальные секции, а нагнетательная скважина представляет собой нижнюю скважину из нагнетательной скважины и извлекающей скважины.

[0046] Еще в одном варианте реализации настоящего изобретения нагнетательная скважина и извлекающая скважина содержат вертикально перекрываемые горизонтальные секции, а нагнетательная скважина представляет собой верхнюю скважину из нагнетательной скважины и извлекающей скважины.

[0047] В качестве другой особенности настоящего изобретения предложен способ повышения сортности тяжелых углеводородов во время извлечения углеводородов из формации с тяжелыми углеводородами, включающий следующие операции: а) бурение нагнетательной скважины и извлекающей скважины в формацию с тяжелыми углеводородами; b) создание камеры повышения подвижности углеводородов внутри формации с тяжелыми углеводородами посредством ввода горячей текучей среды в нагнетательную скважину, чтобы способствовать подвижности углеводородов в направлении к добывающей скважине; с) извлечение тяжелых углеводородов из извлекающей скважины на поверхность; d) выполнение процесса разделения в отношении углеводородов, извлеченных в ходе операции с), с образованием фракций более легких углеводородов и фракций остаточных тяжелых углеводородов; е) введение части или всех фракций остаточных тяжелых углеводородов при определенных значениях температуры и давления для содействия реакциям повышения сортности углеводородов в камере повышения подвижности углеводородов; и f) извлечение совместно смешанных углеводородов повышенной сортности из извлекающей скважины.

[0048] В другом варианте реализации настоящего изобретения часть полученной при разделении тяжелой остаточной фракции использована в качестве топлива для выработки теплоты, нагревающей закачиваемые текучие среды для выполнения реакций повышения сортности.

[0049] Еще в одном варианте реализации настоящего изобретения способ дополнительно включает операцию использования части легких углеводородов для проведения дополнительных процессов разделения с целью коммерциализации.

[0050] В другом варианте реализации настоящего изобретения операция е) включает введение катализатора в нагнетательную скважину, чтобы способствовать каталитическому повышению сортности внутри нагнетательной скважины и камеры повышения подвижности углеводородов, и/или операция е) дополнительно включает введение водорода в нагнетательную скважину, чтобы способствовать реакциям повышения сортности в камере повышения подвижности углеводородов.

[0051] В качестве еще одной особенности настоящего изобретения предложена система для извлечения и проводимого in situ повышения сортности тяжелых углеводородов в пределах формации, содержащей тяжелые углеводороды, причем система содержит: нагнетательную скважину; извлекающую скважину; причем нагнетательная скважина и извлекающая скважина функционально присоединены к колонне дистилляции углеводородов для разделения текучих сред, извлеченных из извлекающей скважины, на тяжелые и легкие фракции; и систему смешивания и нагнетания горячей текучей среды, функционально присоединенную к колонне дистилляции для извлечения тяжелых фракций из колонны дистилляции и для смешивания тяжелой фракции с дополнительными нагнетаемыми текучими средами для нагнетания в нагнетательную скважину.

[0052] В другом варианте реализации настоящего изобретения система дополнительно содержит систему разделения газа и жидкостей, функционально присоединенную к извлекающей скважине для разделения газа и жидкостей, извлеченных из извлекающей скважины, и для подачи отделенных жидкостей в колонну дистилляции, и/или систему нагнетания катализатора, функционально присоединенную к системе смешивания и нагнетания горячей текучей среды для введения катализатора в систему смешивания и нагнетания горячей текучей среды, и/или систему нагнетания водорода, функционально присоединенную к системе смешивания и нагнетания горячей текучей среды для введения водорода в систему смешивания и нагнетания горячей текучей среды, и/или систему нагнетания понизителя вязкости, функционально присоединенную к системе смешивания и нагнетания горячей текучей среды для введения понизителя вязкости в систему смешивания и нагнетания горячей текучей среды, и/или по меньшей мере одну дополнительную скважину нагнетания и извлечения, функционально присоединенную к колонне дистилляции для введения дополнительных тяжелых углеводородов из по меньшей мере одной дополнительной извлекающей скважины в колонну дистилляции.

[0053] В качестве еще одной особенности настоящего изобретения предложен способ повышения сортности тяжелых углеводородов во время извлечения углеводородов из формации с тяжелыми углеводородами, включающий следующие операции: а) бурение нагнетательной скважины и извлекающей скважины в формацию с тяжелыми углеводородами; b) создание камеры повышения подвижности углеводородов внутри формации с тяжелыми углеводородами посредством ввода горячей текучей среды в нагнетательную скважину, чтобы способствовать подвижности углеводородов в направлении к извлекающей скважине; с) извлечение тяжелых углеводородов из извлекающей скважины на поверхность; d) выполнение процесса деасфальтизационного разделения под воздействием растворителя в отношении углеводородов, извлеченных в ходе операции с), с образованием деасфальтизата и асфальтового пека; е) введение деасфальтизата, полученного в операции d), в нагнетательную скважину при определенных значениях температуры и давления для содействия реакциям повышения сортности углеводородов в камере повышения подвижности углеводородов; и f) извлечение совместно смешанных углеводородов повышенной сортности из извлекающей скважины.

[0054] В другом варианте реализации настоящего изобретения часть асфальтового пека использована в качестве топлива для выработки теплоты, нагревающей нагнетаемые текучие среды для выполнения реакций повышения сортности.

[0055] Еще в одном варианте реализации настоящего изобретения способ дополнительно включает операцию использования части легких углеводородов для выполнения дополнительных процессов разделения с целью коммерциализации.

[0056] В качестве еще одной особенности настоящего изобретения предложена система для извлечения и выполнения in situ повышения сортности тяжелых углеводородов в пределах формации, содержащей тяжелые углеводороды, причем система содержит: нагнетательную скважину; извлекающую скважину; причем нагнетательная скважина и извлекающая скважина функционально присоединены к системе деасфальтизации под воздействием растворителя для извлечения фракции деасфальтизата с целью смешивания с дополнительными нагнетаемыми текучими средами для нагнетания в нагнетательную скважину.

[0057] В качестве еще одной особенности настоящего изобретения предложен способ повышения сортности тяжелых углеводородов во время извлечения углеводородов из формации с тяжелыми углеводородами, включающий следующие операции: а) бурение скважины в формацию с тяжелыми углеводородами; b) введение теплоты в скважину для создания камеры повышения подвижности углеводородов внутри формации с тяжелыми углеводородами, чтобы способствовать подвижности углеводородов внутри скважины; с) извлечение тяжелых углеводородов из извлекающей скважины на поверхность и первоначальное хранение тяжелых углеводородов в нагретом резервуаре; d) введение тяжелых углеводородов из нагретого резервуара в скважину при определенных температуре и давлении для содействия реакциям повышения сортности углеводородов в камере повышения подвижности углеводородов; е) уплотнение скважины и поддержание давления в скважине в течение времени, достаточного для содействия реакциям повышения сортности углеводородов; и f) по прошествии достаточного времени, сброс давления в скважине и извлечение углеводородов повышенной сортности из скважины.

[0058] В других вариантах реализации настоящее изобретение включает операции ввода катализатора в скважину во время операции d); и/или ввода водорода в скважину во время операции d).

[0059] В качестве еще одной особенности настоящего изобретения предложен способ извлечения и повышения in situ сортности углеводородов в паре скважин, состоящей из нагнетательной скважины и извлекающей скважины, внутри нефтеносного пласта с тяжелыми углеводородами, причем способ включает следующие операции: (а) введение выбранного количества горячей нагнетаемой текучей среды, включая тяжелую углеводородную фракцию, включающую любой материал из сланцевой нефти, битуминозной нефти, атмосферного остатка, вакуумного остатка или деасфальтизата или их комбинацию, чтобы способствовать извлечению углеводородов и выполнению in situ повышения сортности; (b) извлечение углеводородов из извлекающей скважины; (с) выполнение процесса разделения в отношении углеводородов, извлеченных из извлекающей скважины, в ходе которого происходит отделение тяжелых и легких фракций для образования любого материала из сланцевой нефти, битуминозной нефти, атмосферного остатка, вакуумного остатка или деасфальтизата или их комбинации; (d) повторное введение любого материала из сланцевой нефти, битуминозной нефти, атмосферного остатка, вакуумного остатка или фракции деасфальтизата в скважину в качестве горячей нагнетаемой текучей среды при определенных значениях температуры и давления, для содействия повышению сортности и повторения операций от (а) до (d).

Краткое описание чертежей

[0060] Изобретение описано со ссылками на сопровождающие чертежи, на которых:

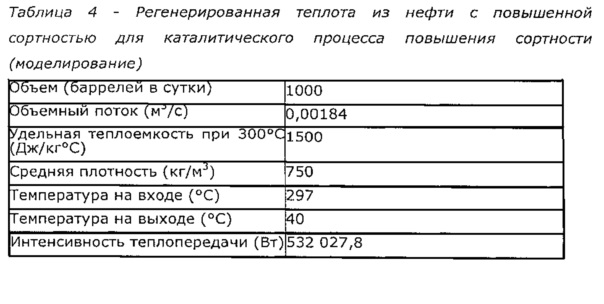

На фиг. 1 схематически показана диаграмма проводимого in situ процесса повышения сортности при помощи остатка в соответствии с первым вариантом реализации настоящего изобретения;

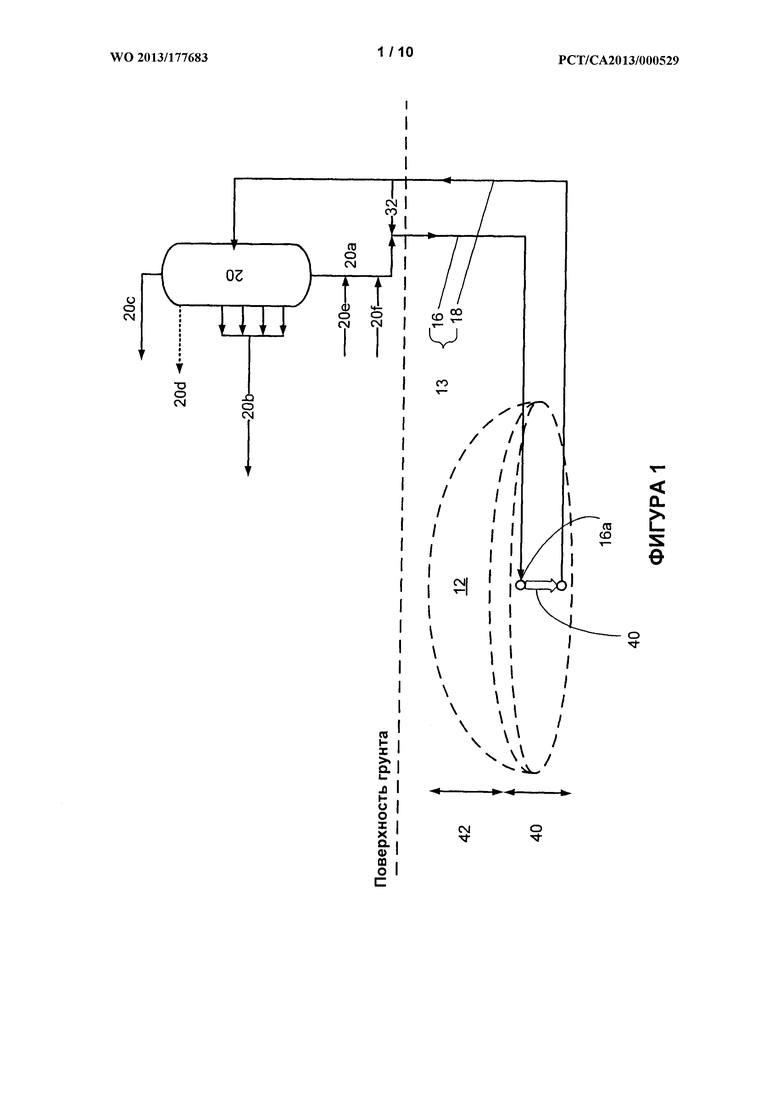

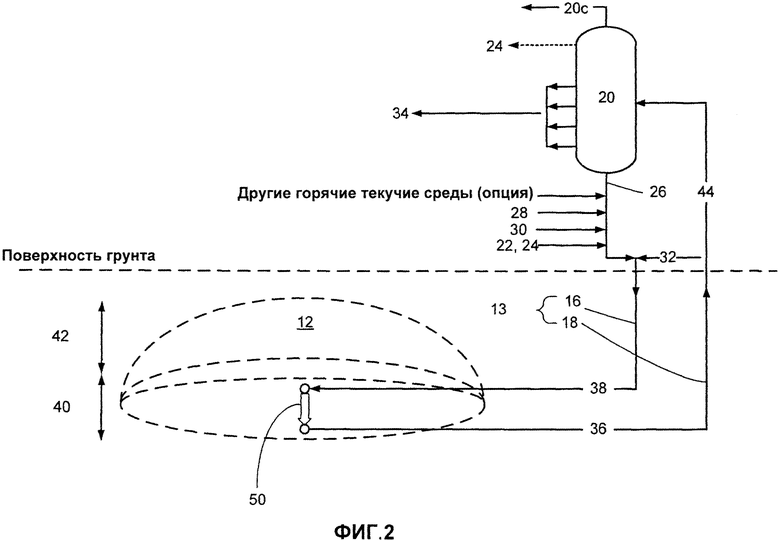

На фиг. 2 схематически показана диаграмма проводимого in situ каталитического процесса повышения сортности при помощи остатка в соответствии со вторым вариантом реализации настоящего изобретения;

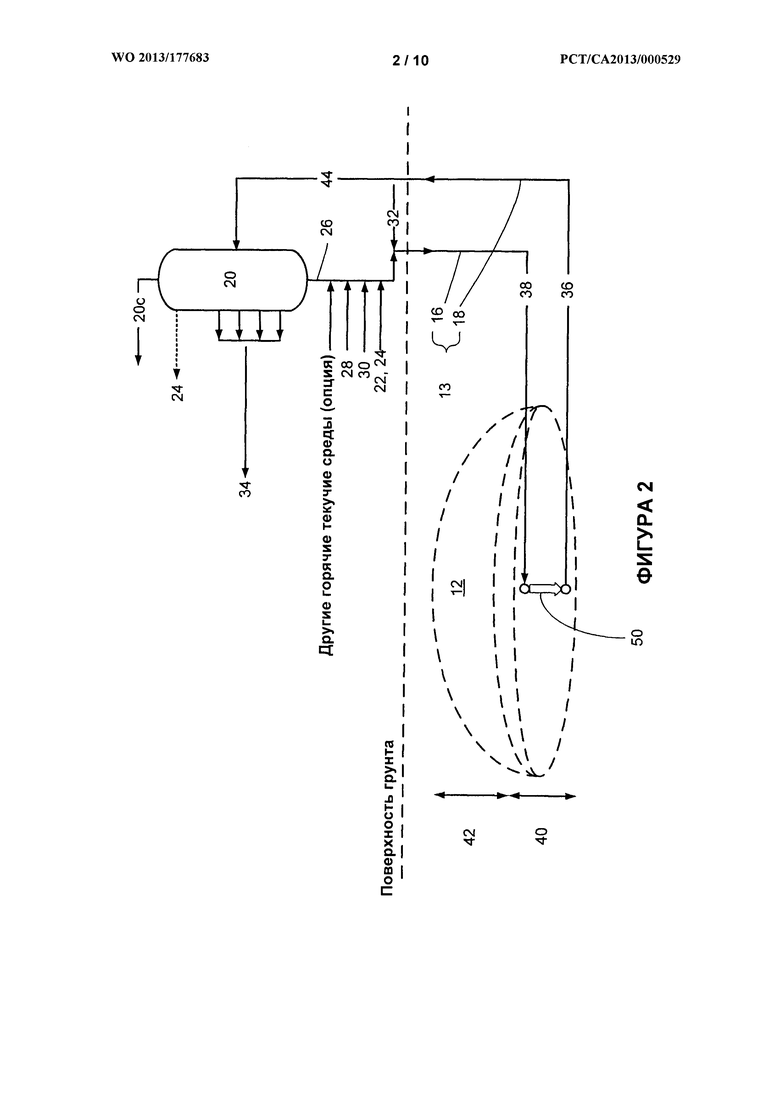

На фиг. 2А схематически показан вид сверху для проводимого in situ процесса повышения сортности при помощи остатка при использовании множества пар скважин;

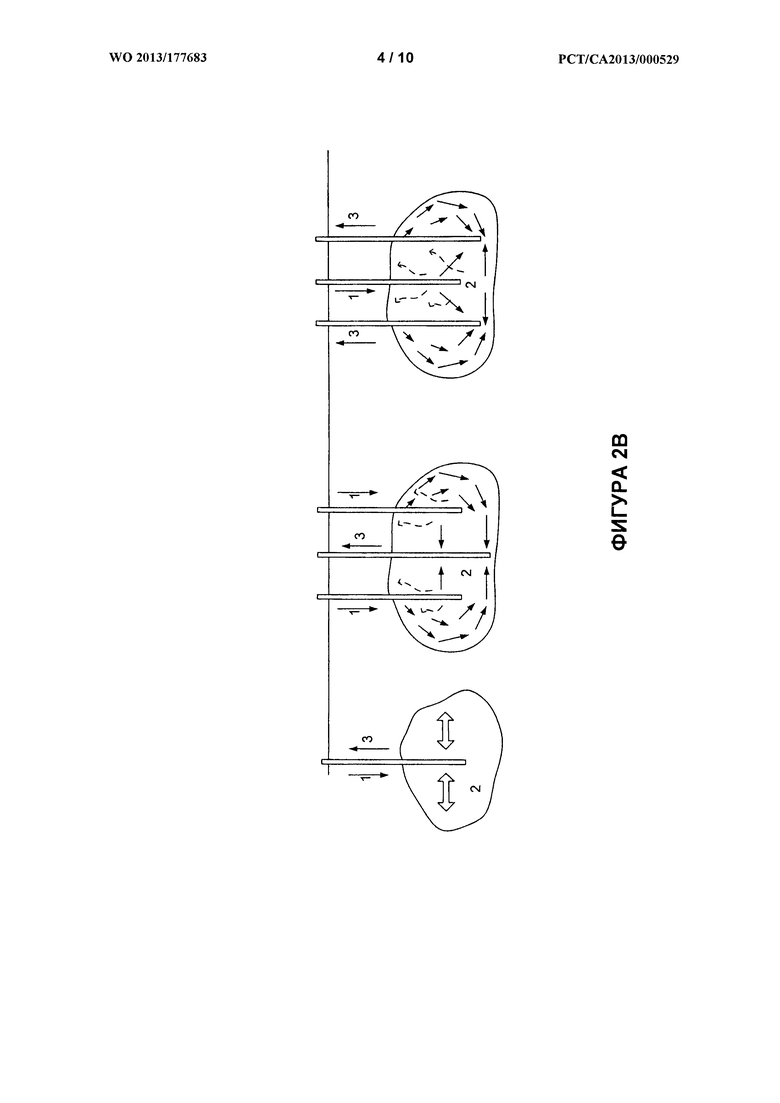

На фиг. 2В схематически показан вид в поперечном сечении для различных проводимых in situ процессов повышения сортности при помощи остатка при использовании одной или больше вертикальных скважин в качестве скважин для нагнетания/извлечения;

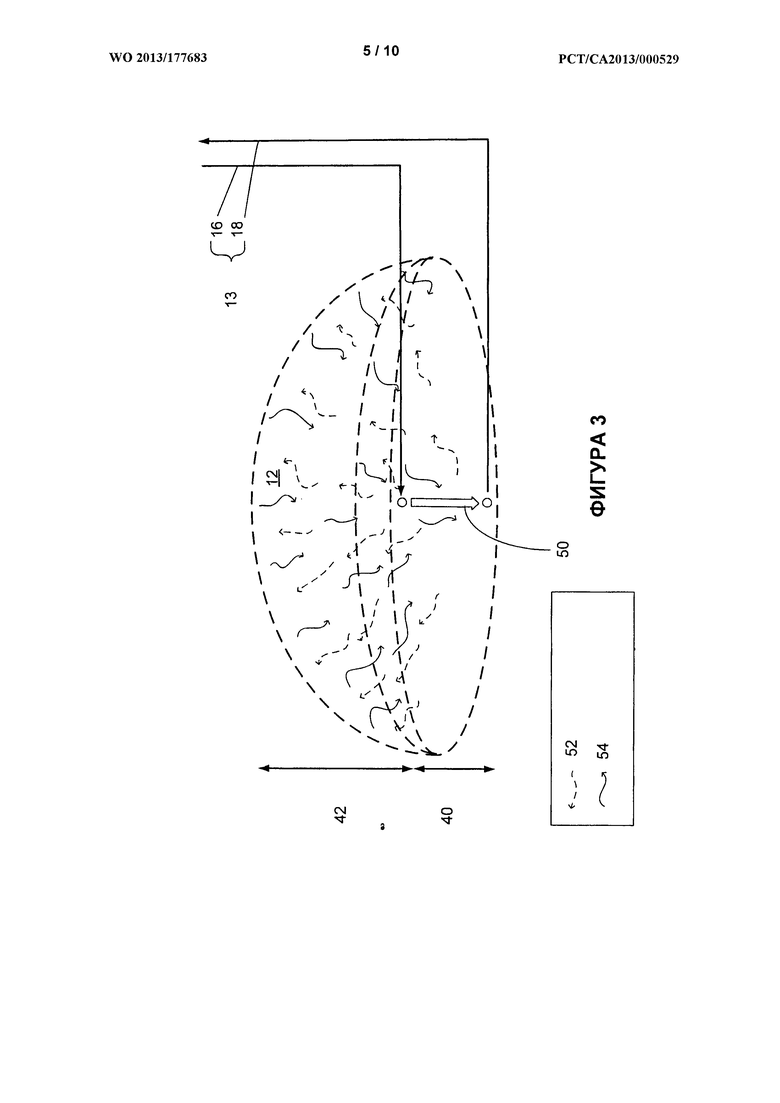

На фиг. 3 схематически показана диаграмма камеры извлечения в соответствии с одним вариантом реализации настоящего изобретения;

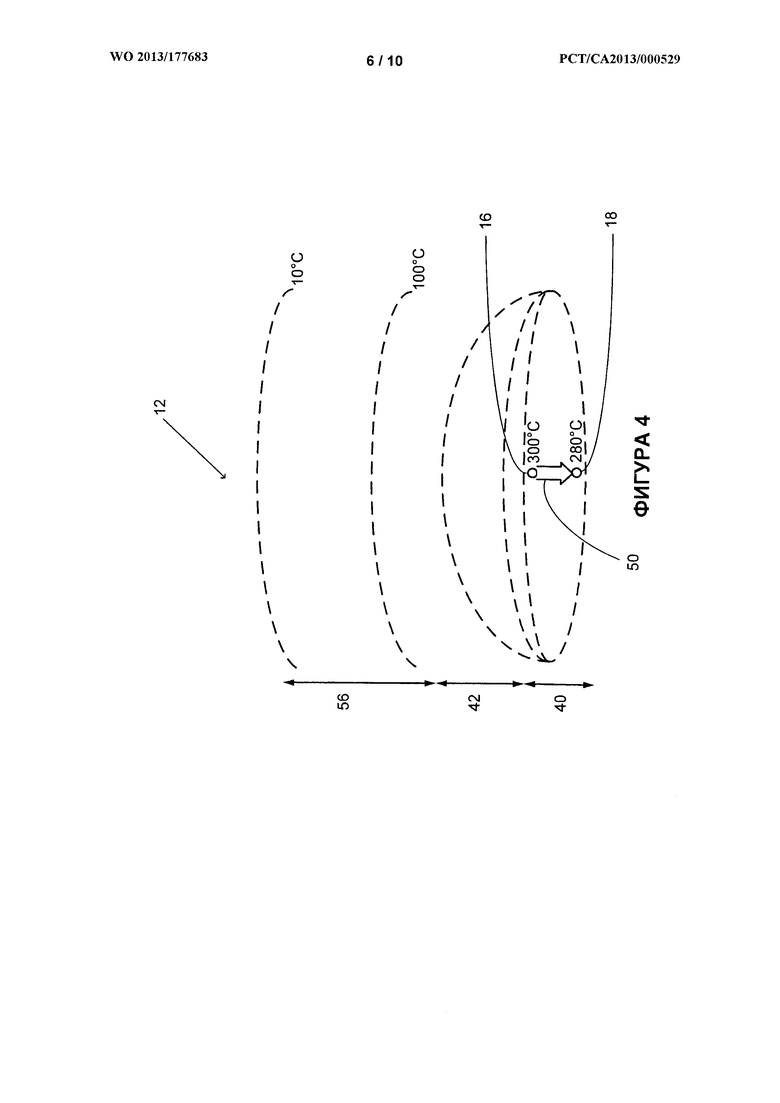

На фиг. 4 схематически показана диаграмма типичного температурного градиента в паре скважин, предназначенных для повышения сортности, и в камере извлечения в соответствии с одним вариантом реализации настоящего изобретения;

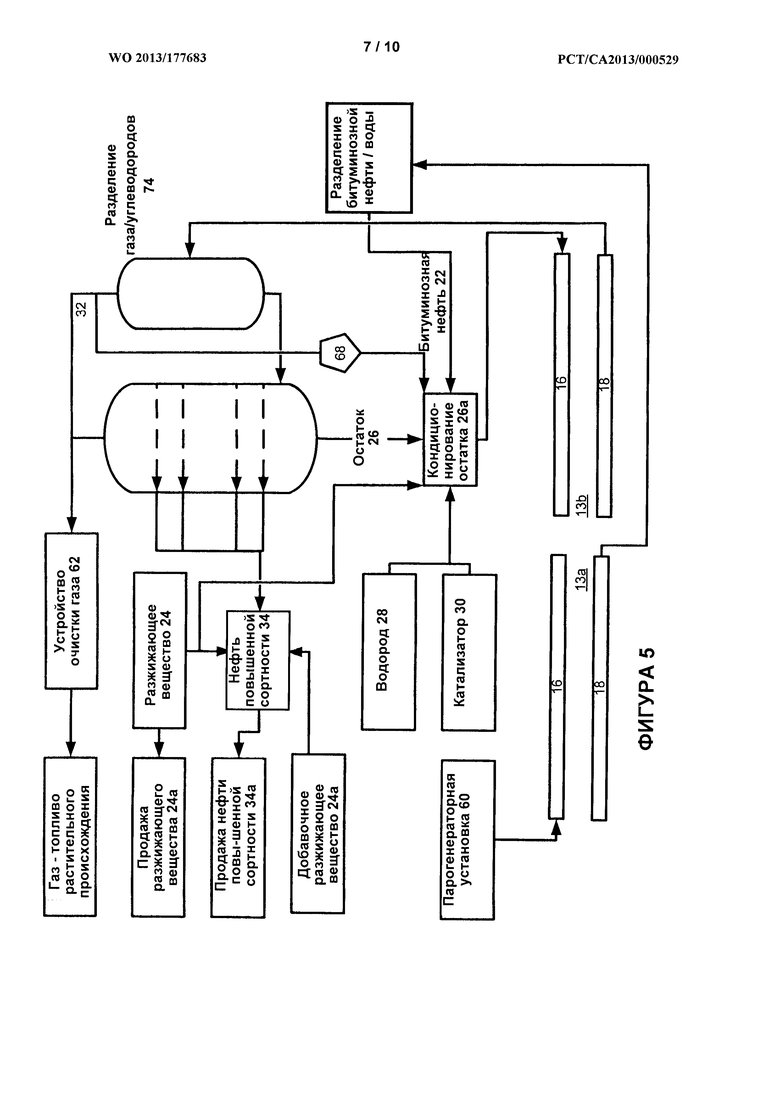

На фиг. 5 схематически показана диаграмма наземного оборудования для пары скважин, предназначенных для повышения сортности, в соответствии с другим вариантом реализации настоящего изобретения;

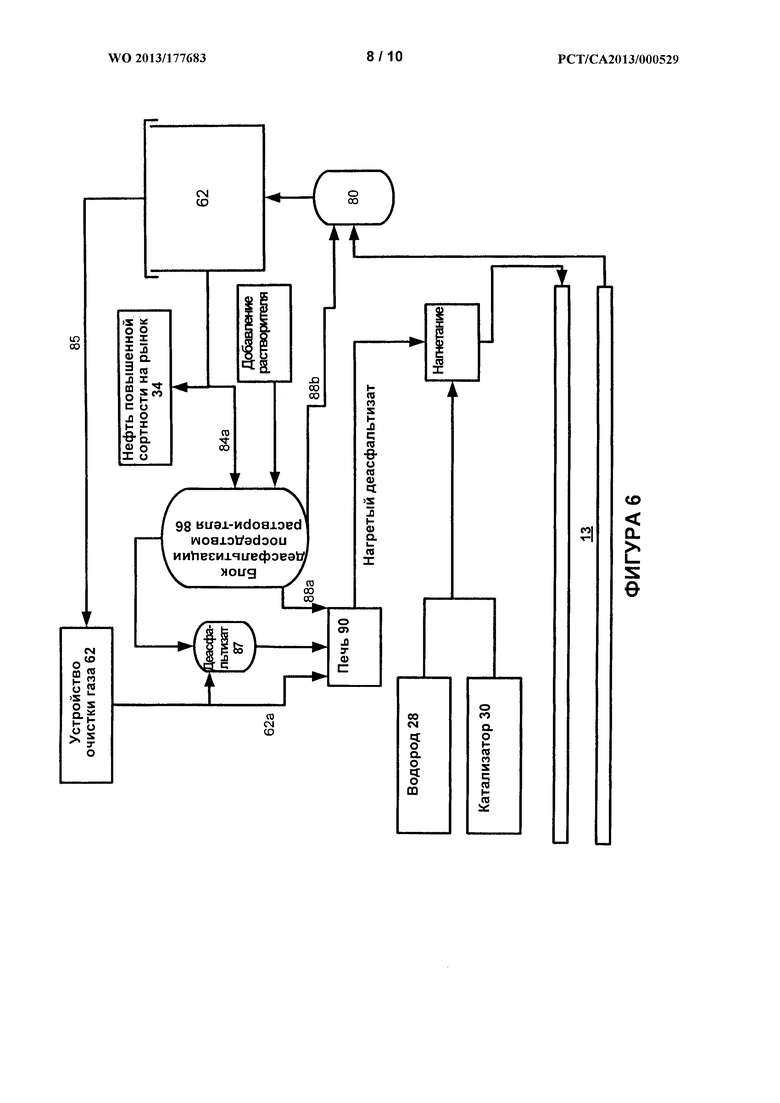

На фиг. 6 схематически показана диаграмма наземного оборудования для пары скважин, предназначенных для повышения сортности, в соответствии с другим вариантом реализации настоящего изобретения, использующим деасфальтизат;

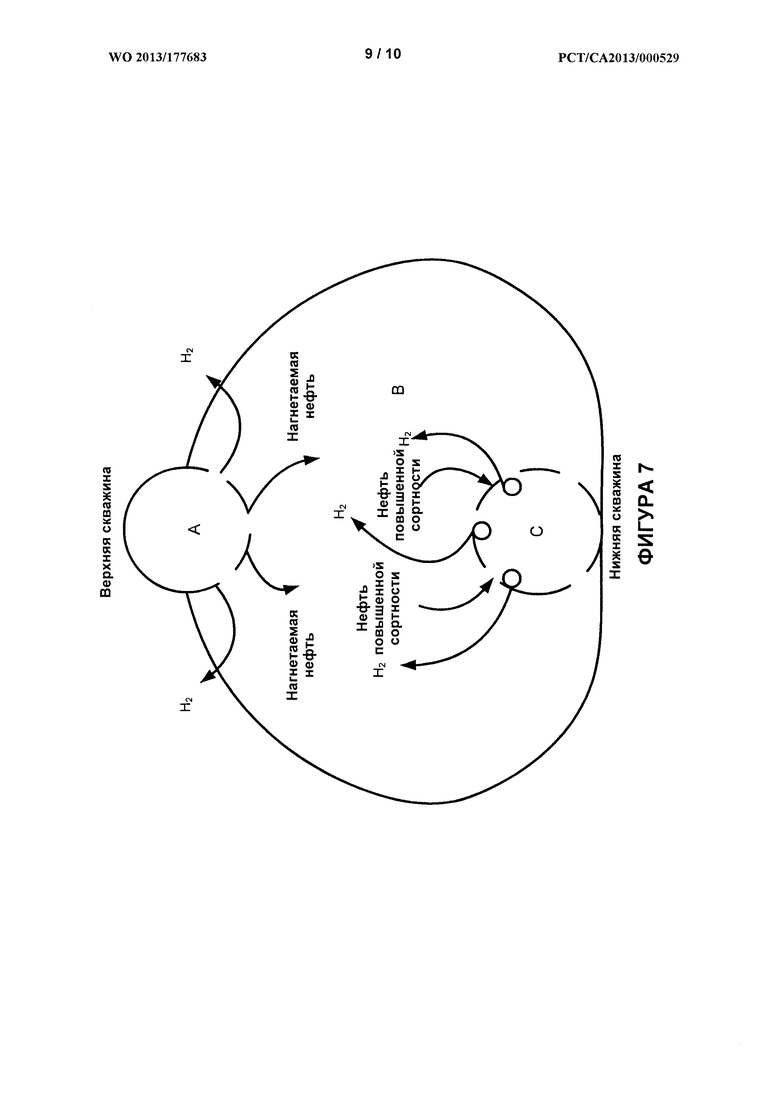

На фиг. 7 схематически показана диаграмма зон повышения сортности согласно настоящему изобретению; и,

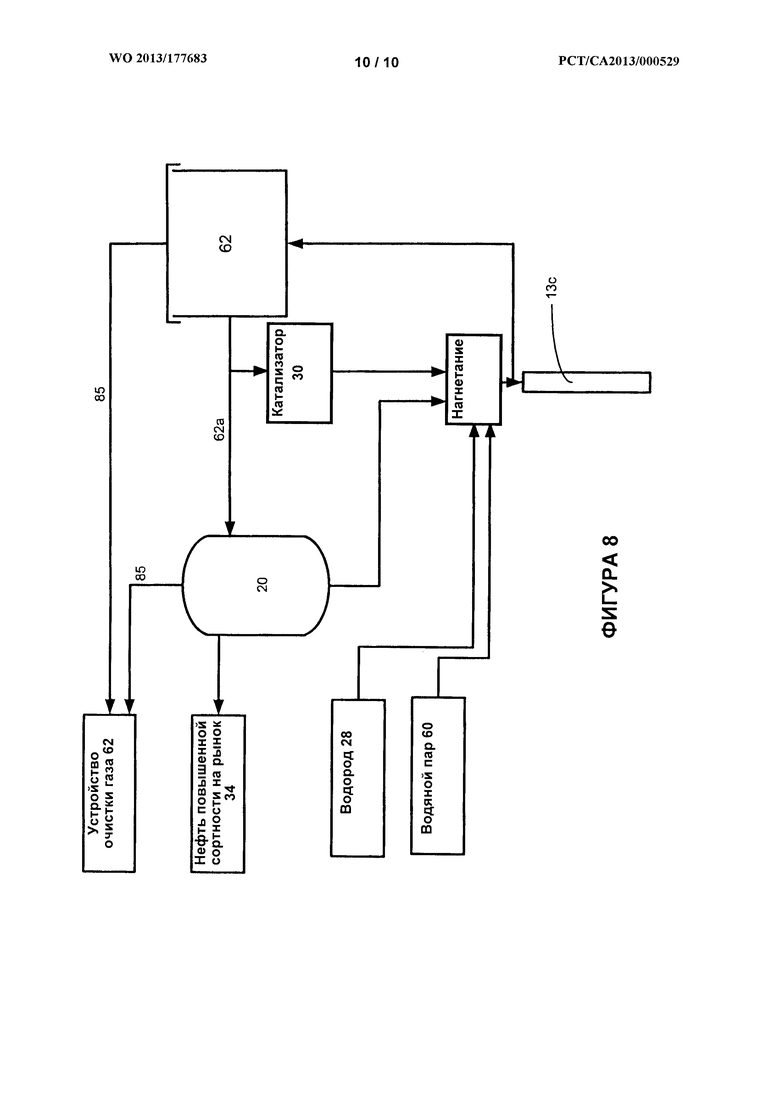

На фиг. 8 схематически показана диаграмма другого варианта реализации настоящего изобретения, использующего способ циклической закачки пара в скважину.

Подробное описание изобретения

Обзор

[0061] Согласно настоящему изобретению и со ссылками на чертежи ниже описаны системы, устройства и способы, предназначенные для проведения in situ повышения сортности углеводородов в операциях по добыче углеводородов. В частности, эти способы обеспечивают возможность повышения сортности тяжелой нефти и битуминозной нефти внутри извлекающей скважины и камеры формации при использовании горячих нагнетаемых текучих сред. В первом варианте реализации настоящего изобретения горячая закачиваемая текучая среда содержит остаточную фракцию. Во втором варианте реализации настоящего изобретения закачиваемая текучая среда содержит деасфальтизат. В обоих случаях водородный газ и катализатор могут быть закачаны вместе с горячим остатком или деасфальтизатом для содействия проведению in situ повышения сортности и извлечению тяжелой нефти и битуминозной нефти.

[0062] Согласно настоящему изобретению и в контексте этого описания последующие общие определения приведены для используемых здесь терминов. Сверхтяжелые углеводороды обычно определены как углеводородные фракции, дистилляция которых имеет место при температурах выше 500°C (при атмосферном давлении) или имеющие плотность в градусах Американского нефтяного Института меньше чем 10 (больше 1000 кг/м3). Тяжелые углеводороды дистиллированы между температурами 350°C и 500°C или имеют плотность в градусах Американского нефтяного Института между 10 и 22,3 (920-1000 кг/м3). Средние углеводороды дистиллированы между температурами 200°C и 350°C и обычно определены, как имеющие плотность в градусах Американского нефтяного Института между 22,3 и 31,1 (870-920 кг/м3). Легкие углеводороды определены как имеющие плотность в градусах Американского нефтяного Института выше 31,1 (меньше чем 870 кг/м3) и дистиллируемые при температурах ниже 200°C.

[0063] Остаточная фракция представляет собой фракцию, дистиллируемую при температурах выше 540°C. Фракция деасфальтизата представляет собой грубую фракцию, полученную в устройстве деасфальтизации, которое отделяет битум от битуминозной нефти.

Выполняемый in situ процесс повышения сортности при помощи остатка

[0064] В первом варианте реализации, показанном на фиг. 1, настоящее изобретение предлагает систему для выполнения in situ повышения сортности при помощи остатка в камере 12 для повышения сортности in situ, содержащую пару 13 скважин, предназначенную для повышения сортности. В соответствии с этим вариантом реализации настоящего изобретения одна скважина из пары скважин, предназначенных для повышения сортности, представляет собой нагнетательную скважину 16, а другая скважина представляет собой извлекающую скважину 18. Эти пары скважин могут быть выполнены горизонтальными, вертикальными или наклонными и могут содержать комбинации таких скважин, как показано на фиг. 2b. Для целей этого описания описана пара горизонтальных скважин, хотя совершенно понятно, что могут быть использованы другие комбинации пар скважин. Сначала горячую текучую среду или водяной пар нагнетают в нагнетательную скважину, что вызывает рост камеры 12 в месте 16а нагнетания и вокруг него. Извлекающая скважина 18 предназначена для сбора извлеченных текучих сред, из которой извлеченные текучие среды текут или выкачиваются на поверхность. На поверхности извлеченные текучие среды входят в атмосферную и/или вакуумную колонну 20 дистилляции, где тяжелая нефть разделена на фракции по весу, оставляя на дне колонны дистилляции фракцию 20а тяжелого вакуумного или атмосферного остатка ("остаточная фракция"), а на более высоких уровнях колонны более легкие нефтяные фракции 20b, извлеченные газы 20с и извлеченный понизитель вязкости 20d (если он был использован).

[0065] Согласно настоящему изобретению горячие текучие среды, нагнетаемые в нагнетательную скважину, содержат остаточную фракцию 20а из колонны дистилляции, дополнительную битуминозную нефть 20е из другого источника и/или понизитель вязкости 20f и/или другие горячие текучие среды, включая водяной пар. Важно отметить, что нагнетание остаточной фракции способствует проводимым in situ реакциям термического крекинга/повышения сортности внутри формации. Кроме того, нагнетание остаточной фракции воздействует на общую эффективность реакций повышения сортности, поскольку фракции тяжелой нефти наиболее реакционно-способны в отношении реакций повышения сортности при воздействии теплоты.

[0066] Важно отметить, что "повторное нагнетание" горячей остаточной фракции в нагнетательную скважину также представляет собой эффективный источник введения теплоты в камеру 12. Более того, хотя предпочтительно, чтобы остаток был извлечен из находящейся на буровой площадке колонны 20 дистилляции, совершенно понятно, что остаточная фракция 20а может быть образована в другом месте на поверхности, включая закачку на буровую площадку из других скважин или центров обработки, которые могут примыкать к скважине или быть вблизи нее, как показано на фиг. 2А и 2В.

[0067] В соответствии с этим в предпочтительном варианте работы горячий остаток вырабатывают в колонне 20 дистилляции и повторно нагнетают в нагнетательную скважину при температуре в диапазоне 350±20°C, что идеально обеспечивает среднюю температуру зумпфа нефтеносного пласта, составляющую 320±20°C. Важно отметить, что поскольку температура закачиваемого горячего остатка обычно выше температуры водяного пара, горячий остаток приведет к более быстрому расширению камеры во время операций запуска и/или к более быстрому поддержанию размера в устойчивом состоянии.

[0068] Кроме того, температура зумпфа в диапазоне 320±20°C способствует проводимому in situ термическому повышению сортности битуминозной нефти в нагнетательной скважине и в нефтеносном пласте посредством увеличения температуры битуминозной нефти до температуры, при которой могут происходить реакции повышения сортности (например, термический крекинг), а также уменьшение вязкости битуминозной нефти для улучшения общей подвижности битуминозной нефти в нефтеносном пласте.

[0069] В условиях устойчивого состояния время пребывания для закачиваемого остатка может составлять примерно 24-2400 часов (нормальный верхний предел примерно равен 500 часов) в зависимости от размера камеры и проницаемости пористых сред, как понятно специалистам в данной области техники. Извлеченная битуминозная нефть будет частично, но значительно, подвергнута повышению сортности для выработки совокупности продуктов из тяжелой нефти, имеющих типичную вязкость меньше 300 сантипуазов при температуре 60°F и плотность 14-15 в градусах Американского нефтяного института по сравнению с обычной плотностью 8-10 в градусах Американского нефтяного института для извлеченной битуминозной нефти при аналогичных условиях. При обычных условиях время пребывания в 24-48 часов будет приводить к повышению сортности для более чем 30% извлеченной битуминозной нефти.

[0070] Еще одно преимущество нагнетания горячего остатка согласно настоящему изобретению состоит в том, что извлекаемая нефть имеет более высокую температуру и содержит намного меньше воды, чем при закачивании водяного пара. В соответствии с этим нагнетание горячего остатка может по существу устранить необходимость нагнетания воды в нефтеносный пласт таким образом, чтобы единственной вода в нефтеносном пласте была погребенная вода. В результате будут устранены или существенно уменьшены затраты на обработку воды и/или удаление воды.

[0071] Однако во время запуска водяной пар может быть закачан в нагнетательную скважину, чтобы начать рост камеры во время фаз запуска, причем в этом случае водяной пар с течением времени постепенно заменяют горячим остатком. Таким образом, во время запуска могут быть нужны операции обработки и извлечения воды. Однако также следует отметить, что использование водяного пара в этой операции может быть заменено использованием нагретой нефти из резервуара для хранения и обеспечением возможности рециркуляции горячей нефти внутри скважин, пока скважины не достигают возможности соединения. Выбор или водяного пара и/или нагретой нефти для обеспечения возможности соединения может быть выполнен на основании специфических особенностей совокупности скважин и экономики этих скважин.

[0072] В качестве альтернативы горячая нефть (битуминозная нефть, деасфальтизат, вакуумный газойль и т.д.) может быть закачана во время фаз запуска и использована для роста камеры с самого начала, если экономика определенного проекта поддерживает такой подход.

[0073] Следует иметь в виду, что использование горячего остатка для роста камеры обычно приводит к большему горизонтальному расширению камеры вместо вертикального расширения, возникающего вследствие обычно большего значения горизонтальной проницаемости формаций тяжелой нефти по сравнению со значением вертикальной проницаемости. Существенно, что более расширенная в боковом направлении камера может приводить к более полному извлечению, чем обычная вертикальная камера, используемая в процессах гравитационного дренирования с закачкой водяного пара, поскольку большее горизонтальное расширение будет приводить к большему полному объему камеры извлечения.

Проводимый in situ процесс каталитического повышения сортности при помощи остатка

[0074] В соответствии с другой особенностью настоящего изобретения и со ссылками на фиг. 2-8 ниже описаны системы и способы для проводимого in situ процесса каталитического повышения сортности при помощи остатка в операции извлечения углеводорода. В частности, эти способы обеспечивают возможность проведения каталитического повышения сортности тяжелой нефти и битуминозной нефти внутри извлекающей скважины и камеры формации, содержащей пару скважин.

[0075] Как показано на фиг. 2, в этом варианте реализации настоящего изобретения катализатор 30 и водород 28 нагнетают в нагнетательную скважину, чтобы дополнительно способствовать реакциям повышения сортности, включая реакции гидрообработки и гидрокрекинга в дополнение к реакциям термического крекинга. Как и на фиг. 1, система содержит пару 13 скважин для повышения сортности, состоящую из нагнетательной скважины и извлекающей скважины 18, причем нагнетательная скважина служит в качестве точки входа нагнетаемой текучей среды 38, а извлекающая скважина собирает извлеченные текучие среды 44, которые текут или выкачиваются на поверхность. Как более подробно объяснено ниже, любая скважина из пары скважин может быть использована в качестве нагнетательной скважины. Однако для целей иллюстрации в ситуациях с наличием одной или более пар горизонтальных скважин верхняя скважина показана на фиг. 2-5 как нагнетательная скважина 16, а нижняя скважина показана как извлекающая скважина 18.

[0076] В одном варианте реализации настоящего изобретения система предназначена для использования с множеством пар горизонтальных скважин, обслуживаемых одной кустовой площадкой 50, на которой одна из смежных пар (50a, b, с, d) скважин использована для выполнения реакций повышения сортности (фиг. 2А). Например, битуминозная нефть, извлеченная в смежных парах (50b, с, d) скважин, может быть подвергнута повышению сортности в паре 50a скважин, в которой вся битуминозная нефть, извлеченная из смежной пары скважин (примерно 500-1000 баррелей в день на пару скважин), может быть подвергнута повышению сортности в одной паре скважин повышения сортности по причинам эффективности.

[0077] Как показано на фиг. 2, в этом варианте реализации настоящего изобретения нагнетаемые текучие среды 38 предпочтительно содержат водород 28, извлеченную из колонны остаточную фракцию 20а, другую битуминозную нефть 20е, понизитель вязкости 20f (необязателен) и катализатор 30. Как отмечено, другая битуминозная нефть 20е может включать битуминозную нефть, извлеченную из окружающих пар скважин и/или из других источников.

[0078] Первоначально, во время запуска обычно от 10 до 15% понизителя 20f вязкости (конденсата) (фиг. 1) может быть добавлено к горячей битуминозной нефти для содействия в транспортировке и подвижности битуминозной нефти при направлении в скважину во время запуска, что объяснено более подробно ниже. После достижения парой скважин для повышения сортности стационарного состояния при выполнения in situ операции по повышению сортности, понизитель вязкости может быть удален для рециркуляции, и нагнетания битуминозной нефти в нефтеносный пласт больше не происходит, и вместо этого используют остаточную фракцию из колонны дистилляции.

[0079] В ходе стационарной работы происходит смешивание поступающей битуминозной нефти 20е и понизителя 20f вязкости с горячим остатком 20а вместе с извлеченным и подпиточным водородом 28 и подпиточным катализатором 30 вместе с извлеченным водородом и газами 32 до нагнетания в пару скважин для повышения сортности. Извлеченные текучие среды 44 подвергнуты соответствующему разделению на газ/текучую среду для извлечения водорода, предназначенного для повторного нагнетания.

[0080] Катализатор предпочтительно представляет собой нанокатализатор или ультрадисперсный катализатор, как описано в патенте США №7897537, включенном в настоящую заявку посредством ссылки. Катализатор может быть выполнен на буровой площадке посредством транспортировки предшественников катализатора на буровую площадку, или предварительно произведенный катализатор может быть транспортирован на буровую площадку. Водород может быть первоначально перевезен на буровую площадку и выработан посредством небольших устройств (водородных генераторов), поскольку давление водорода и его потребление намного ниже, чем обычно необходимо при обычной проводимой на поверхности операции повышения сортности, и, как отмечено выше, после начала добычи непрореагировавший водород, растворенный в добытой нефти, прибывающей на поверхность, может быть извлечен посредством процесса дистилляции и разделения газа/текучей среды 32.

[0081] В том случае, когда среднее время пребывания нагнетаемых текучих сред 38 в зоне повышения сортности составляет больше чем 150 часов, более 45% от фракций тяжелой нефти может быть преобразовано в нефть более высокого сорта с плотностью в 14-16 градусов АНИ. После достаточного времени пребывания извлеченные текучие среды 44 от извлекающей скважины 18 нагнетают в колонну 20 для разделения. Происходит удаление нефтепродуктов 20b более легких фракций, и выделение остаточного катализатора, то есть, остаточной фракции, из вакуумного / атмосферного остатка для извлечения и рециркулирования частиц катализатора, что приводит к выработке нефти 32 более высокого сорта с плотностью, превышающей 20 градусов АНИ. Извлеченные текучие среды 44 содержат избыточный водород, нефть более высокого сорта с плотностью в 14-16 градусов АНИ, непреобразованную битуминозную нефть и атмосферный / вакуумный остаток, другие выработанные газы (СН4, H2S и Н2О от погребенной воды) и катализатор, не оставшийся в зоне повышения сортности.

[0082] На поверхности избыточный водород и другие газы 32 отделены и подвергнуты рециркуляции. Оставшиеся извлеченные жидкости 44 направляют в колонну 20 дистилляции для извлечения вакуумного / атмосферного остатка и катализатора. Обычно предпочтительно, чтобы зона 40 повышения сортности сохраняла долю частиц катализатора, поскольку это минимизирует объем извлечения катализатора и уменьшает объем осуществляемого нагнетания катализатора, уменьшая, посредством этого, затраты на катализатор. В колонне дистилляции понизитель вязкости 24 может быть извлечен и рециркулирован к смежной паре скважин или, при желании, к другой паре скважин. Нефть повышенной сортности 34, полученную из остатка, отправляют на рынок. Извлеченные катализатор и остаточную фракцию 20а возвращают на пару скважин, предназначенных для повышения сортности.

[0083] Катализатор будет обычно сохранен в нефтеносном пласте, пока он не начнет подъем в извлекаемых текучих средах и достигнет значения на плато при некоторой концентрации, причем это значение меньше значения при нагнетании. Устойчивая концентрация катализатора подойдет к поверхности. Поскольку катализатор тяжелее (с точки зрения плотности) самых тяжелых идущих вверх молекул нефти, он будет обычно оставаться в остатке во время дистилляции. Увлечение в частицах и/или вынос маловероятны, поскольку колонны дистилляции обычно спроектированы так, чтобы предотвращать увлечение и вынос. Однако фильтры будут обычно поставлены вниз по течению от основания колонны дистилляции, чтобы сохранить любую большую частицу в остатке (или песок или агломерированные частицы, содержащие катализатор, которые могут идти вверх к поверхности). Кроме того, также отмечено, что самые тяжелые продукты перегонки из вакуумной колонны дистилляции обычно не будут переносить частицы углеродистого материала меньшей плотности (микрококсовые частицы), которые в конечном счете могут быть захвачены дистилляцией, что указывает, что эти колонны эффективны для отделения частиц. Более того, концентрация катализатора при нагнетании будет низка (меньше чем 1000 частей на миллион в остатке (<0,1% по весу)), и она будет по существу ниже в добытых текучих средах; например, типичная норма BWS (донная вода и отложения) составляет по весу 0,5%.

[0084] Таким образом, частицы катализатора эффективно отделены при самых низких затратах от добытой нефти повышенной сортности, оставаясь во фракции, которую рециркулируют в нефтеносный пласт. В результате добытая более легкая нефть из колонны дистилляции обычно готова к транспортировке без содержания частиц катализатора. Кроме того, повторно нагнетаемая остаточная фракция будет в конечном счете полностью преобразована в более легкие фракции, и неспособные к повышению сортности самые тяжелые фракции будут в конечном счете при необходимости оставлены в нефтеносном пласте.

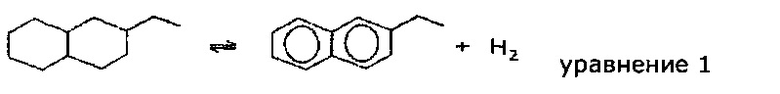

[0085] Кроме того, битуминозная нефть содержит молекулы нафтенов, которые могут быть подвергнуты повторным циклам дегидрогенизации и гидрогенизации в зоне 40 повышения сортности. Следовательно, молекулы нафтенов могут способствовать перераспределению водорода к большим молекулам остатка, улучшая, посредством этого, эффективность преобразования остатка согласно следующему химическому уравнению:

Камера повышения сортности и извлечения

[0086] Процесс проводимого in situ каталитического повышения сортности при помощи остатка также приводит к извлечению битуминозной нефти из формации, содержащей пару скважин, предназначенных для повышения сортности. Как показано на фиг. 2, 3 и 4, камера 12 повышения сортности/извлечения обычно содержит две зоны, а именно, зону 40 повышения сортности и зону 42 извлечения. Зона повышения сортности обычно представляет собой зону 50 между скважинами, через которые протекают нагнетаемые текучие среды. Она обычно поддержана при температуре около 350°C теплотой реакции повышения сортности.

[0087] Выше зоны повышения сортности расположена зона извлечения. Как показано на фиг. 3, теплота от зоны 40 повышения сортности передана посредством теплопроводности и нагревает окружающую битуминозную нефть, уменьшая ее вязкость. Очень горячие пары углеводородов, произведенные реакцией повышения сортности и пополненные понизителем вязкости и дистиллятом, рециркулированными, при необходимости, с поверхности, поднимаются в зону извлечения, передавая дополнительную теплоту посредством конвекции. Происходит растворение горячих паров углеводородов в битуминозной нефти формации и дальнейшее уменьшение вязкости битуминозной нефти формации. Гравитационное дренирование, поддерживаемое вытеснением поднимающихся газов 52, включая водород, пары углеводородов, водяной пар и другие газы, обеспечивает подвижность битуминозной нефти 54 и извлекает ее через извлекающую скважину. Этот процесс приводит к повышению сортности битуминозной нефти, добытой смежными парами скважин, а также к извлечению и повышению сортности битуминозной нефти из пары скважин, предназначенных для повышения сортности. Предпочтительно, чтобы в пару скважин, предназначенных для повышения сортности, не происходило нагнетание водяного пара, но нагнетание водорода допустимо. Следовательно, битуминозную нефть извлекают посредством экстракции пара, гравитационного дренирования и вытеснения нефти газом наряду с намного меньшим вкладом в извлечение (относительно гравитационного дренирования с закачкой водяного пара) водяного пара из погребенной воды.

Запуск

[0088] Для начала процесса проводимого in situ повышения сортности при помощи остатка или процесса проводимого in situ каталитического повышения сортности при помощи остатка, в одном варианте реализации настоящего изобретения пробуривают две горизонтальные скважины, отстоящие друг от друга на расстояние примерно 5 м в вертикальном направлении, причем длина горизонтальной секции подвержена оптимизации. Увеличенная длина обычно увеличивает суточную норму повышения сортности битуминозной нефти и остатка. При температуре 350°C может быть нагнетено вплоть до 1000 баррелей (~160 м3) в день в расчете на 100 м длины скважины, содержащей 50% битуминозной нефти и 50% остатка. Например, 5000 баррелей в день битуминозной нефти могут протекать через пару скважин, предназначенных для повышения сортности, длиной 1000 м, обеспечивая достаточные возможности для повышения сортности битуминозной нефть, добытой от 3 до 4 смежных пар скважин, использующих гравитационное дренирование с закачкой водяного пара, каждая из которых добывает 500-1000 баррелей в день, а также остаточной фракции, подвергнутой рециркуляции.

[0089] Как отмечено, скважины при необходимости/предпочтительно предварительно нагреты посредством рециркуляции водяного пара или горячей нефти внутри скважин. Как известно, во время предварительного нагрева водяным паром обычно необходимо примерно 4 месяца для установления связи горячими текучими средами между скважинами, причем область 50 между скважинами должна достигнуть температуры примерно 160°C. В качестве альтернативы отмеченному выше нагнетанию водяного пара нефть низкой вязкости (вакуумный газойль) с температурой примерно 300°C может быть рециркулирована внутри скважин для установления связи горячими текучими средами между скважинами, причем область 50 между скважинами должна достигнуть температуры примерно 160°C. Как отмечено выше, эта процедура может устранить необходимость использования водяного пара и обработки воды, однако она требует определенной вместимости резервуара для запуска вакуумного газойля. Таким образом, объем, превышающий объем пробуренных скважин, подвергаемых нагреву, был бы необходим в зависимости от использования (или нет) вакуумного газойля в течение следующей фазы.

[0090] После фазы предварительного нагрева нефть низкой вязкости с температурой 350°C (то есть, атмосферный остаток или вакуумный газойль, используемый во время предварительного нагрева) нагнетают и подвергают циркуляции при использовании верхней скважины для нагнетания и нижней скважины для извлечения. Закачанную нефть насыщают водородом и нанокатализаторами для защиты ее от коксования. При достижении температуры, примерно составляющей 250°C, в области между скважинами, битуминозную нефть нагнетают вместо нефти низкой вязкости. Цель этой фазы состоит в нагреве зоны между скважинами до необходимой температуры повышения сортности 350°C.

[0091] В то же самое время происходит постепенное увеличение объема водорода в нагнетаемой текучей среде, пока не будут достигнуты условия избытка водорода, необходимые для эффективного повышения сортности, что увеличивает долю объема, занятого газом в паре скважин и в межскважинном пористом пространстве.

[0092] Давление нагнетания обычно ограничено диапазоном от 2000 до 3500 кПа (~300-500 фунтов на кв. дюйм), чтобы оставаться ниже давления гидроразрыва формации и гарантировать удержание газа для большинства нефтеносных пластов в нефтяных песках. Очевидно, что для более глубоких нефтеносных пластов используемое давление нагнетания должно быть выше и это дополнительно увеличивает эффективность проводимого in situ процесса повышения сортности согласно настоящему изобретению.

Операции в устойчивом состоянии

[0093] После достижения температуры между скважинами в 350°C начинается нагнетание битуминозной нефти и вакуумного остатка водородом и катализаторами гидрокрекинга.

[0094] Катализаторы поверхностного гидрокрекинга обычно работают при высоких значениях преобразования остатка, например, 90%, и потребляют 200-250 стандартных м3 водорода на м3 остатка, причем концентрации водорода на входе примерно в 3 раза превышают объем потребления (~650 стандартных м3 водорода на м3 остатка). Описанные условия повышения сортности относятся к 50%-ому преобразованию остатка, что требует потребления водорода, составляющего лишь 40-60 стандартных м3 водорода на м3 остатка. Оценка объема нагнетенного водорода также в 3 раза превосходит объем потребления, или 150 стандартных м3 водорода на м3 битуминозной нефти. Нагнетание водорода в процессе согласно настоящему изобретению может быть выполнено одновременно с нагнетанием содержащего катализатор остатка, или подлежащий нагнетанию водород разбивают на две фракции, причем обычно 1/3 от общего количества нагнетают вместе с остатком и 2/3 вводят в виде пузырей от обсадной трубы, которая прикреплена наверху добывающей скважины, чтобы обогатить зону повышения сортности пузырящимся водородом.

[0095] В идеале парциальное давление водорода поддерживают на уровне выше 2500 кПа (360 фунтов на кв. дюйм) для эффективной кинетики реакции. Описанные выше условия с избытком водорода гарантируют достаточное парциальное давление водорода в нагнетательной скважине, зоне повышения сортности и в добываемых текучих средах.

[0096] При условиях нагнетания (350°C и 3 450 кПа) объемы газа уменьшены примерно в 15 раз по сравнению со стандартными условиями. Кроме того, как ожидают, 5-10% от нагнетаемого объема водорода будут растворены в нефти. Таким образом, в предположении, что смесь будет течь как дисперсия газа в нефти (то есть, в режиме пузырения) или в смешанном режиме «пузырение-пробковый поток», фракция задержки газа будет примерно такой же, как текучая фракция нефти. Следовательно, парциальный объем, занимаемый газом в нагнетательной скважине, составит 50% или ниже.

[0097] В зоне повышения сортности имеет место расход примерно одной трети нагнетенного водорода. Другие газы добыты посредством различных механизмов (в частности: метан, нефтяные пары, водяной пар от погребенной воды и сульфид водорода). Следовательно, можно ожидать, что парциальный газовый объем увеличится при прохождении через зону повышения сортности. Парциальный газовый объем в размещенной между скважинами зоне повышения сортности будет выше 25%.

[0098] Также можно ожидать, что отношение «газ/жидкости» в добывающей скважине будет похоже на условия в нагнетательной скважине.

[0099] Как ожидают, форма камеры 12 повышения сортности и извлечения будет скорее эллиптической, чем конической, как и в процессах гравитационного дренирования с закачкой водяного пара. Учитывая, что вертикальная проницаемость обычно составляет лишь от 0,2 до 0,5 от горизонтальной проницаемости внутри формации, боковой размер размещенной между скважинами зоны повышения сортности будет обычно больше вертикального расстояния между скважинами. Факторы, управляющие скоростью роста и формой камеры, могут быть оценены посредством числового и физического моделирования.

[0100] Время пребывания в пробуренных скважинах будет обычно составлять примерно 1 час для каждой, но будет зависеть от расхода потока нагнетенной битуминозной нефти. Однако время пребывания в области между скважинами будет зависеть от факторов, таких как:

a. пористость (обычно, примерно 30%)

b. парциальный объем жидкостей (обычно, примерно 75%)

c. поперечное перемещение нагнетаемых жидкостей (обычно, примерно 5-10 м в каждом направлении); и

d. расход потока нагнетаемых битуминозной нефти и атмосферного остатка.

[0101] Время пребывания в межскважинной зоне реакции составит примерно 50-500 часов (обычно), соответствуя или превышая требования кинетики реакции для используемого катализатора гидрокрекинга, как в Патенте США №7897537.

[0102] Расход при нагнетании представляет собой постоянный объемный расход, но добыча обычна организована так, чтобы поддерживать постоянное давление в реакционной камере. Обычно объем добычи жидкостей будет выше расхода при нагнетании вследствие увеличения объема нефти при добавлении водорода и постепенно возрастающего извлечения из формации, подвергаемой повышению сортности.

[0103] Некоторое повышение сортности будет иметь место в скважинах, но большая его часть произойдет в зоне повышения сортности. Повышение сортности при добавлении водорода представляет собой экзотермический процесс и может обычно увеличивать температуру нефти примерно на 40°C в зоне реакции. Этот экзотермический процесс более чем компенсирует локальные потери теплоты и поддерживает зону повышения сортности при температурах, пригодных для повышения сортности. Теплота реакций гидрокрекинга колеблется от 42 до 50 килоджоулей на моль водорода и также экзотермична.

[0104] Поддерживаемая при 350°C зона повышения сортности будет с течением времени нагревать посредством теплопроводности окружающую формацию битуминозной нефти, уменьшая вязкость окружающей битуминозной нефти и делая битуминозную нефть мобильной. Часть окружающей битуминозной нефти, в частности из зон выше камеры, будет течь под действием силы тяжести через зону повышения сортности в добывающую скважину и будет замещена подымающимся водородом и добытым газом. Следовательно, размер зоны извлечения будет расти вследствие постепенно возрастающего извлечения.

[0105] Важно, что во время каталитических процессов повышения сортности, в результате увеличенных температур камеры и реакций повышения сортности, большая доля самых тяжелых молекул, которые в противном случае остались бы в песка формации в ходе извлечения известными способами, такими как процесс гравитационного дренирования с закачкой водяного пара, будет выполнена подвижной для извлечения.

[0106] Посредством повышения сортности будут выработаны фракции легкой нефти, которые поднимутся выше зоны повышения сортности с водородом и добытым газом. Эти очень горячие пары углеводородов будут действовать как растворители и дополнительно уменьшать вязкость битуминозной нефти в дополнение к порождению тепловых эффектов. Количество существующих паров углеводородов может быть увеличено посредством рециркуляции продуктов перегонки из колонны.

[0107] Постепенно возрастающее извлечение и рост камеры будут управляемы извлечением пара, гравитационным дренированием и вытеснением газа. Тепловые потери и наличие углеводородных паров представляют собой два фактора, управляющие возрастающим извлечением. Типичная оценка извлечения битуминозной нефти из формации с повышением сортности составляет 50 баррелей в день на 100 м длины скважины, как это известно специалистам в данной области техники.

[0108] Тепловые потери будут значительно меньше, чем обычные тепловые потери при гравитационном дренировании с закачкой водяного пара, поскольку

a. скрытая теплота углеводородов меньше скрытой теплоты водяного пара; кроме того, большая часть теплообмена будет выполнена посредством теплопроводности, которая менее эффективна, чем конвекция;

b. паровая камера, расположенная выше зоны повышения сортности, будет содержать легкие газы (например, Н2, СН4) и конденсированную воду, образующую изолирующий слой между зоной повышения сортности и перекрывающими породами; и,

c. размер паровой камеры и площадь поверхности для теплообмена обычно будут меньше, чем в сопоставимой системе гравитационного дренирования с закачкой водяного пара.

[0109] Кроме того, газ в добытой текучей среде обеспечивает газлифт, причем не происходит нагнетания воды и формирования обычной камеры для гравитационного дренирования с закачкой водяного пара. В конце операций повышения сортности или во время прерывания операций повышения сортности битуминозная нефть в паре скважин, предназначенных для повышения сортности, может быть извлечена посредством гравитационного дренирования с закачкой водяного пара (если это осуществимо) вследствие наличия пары горизонтальных скважин и возможностей выработки водяного пара на уровне куста скважин (если это осуществимо).

[0110] В качестве альтернативы пара скважин, предназначенных для повышения сортности, может быть размещена в соседней тонкой зоне битуминозной нефти, которая не может быть использована или извлечена иным образом.

Соображения о балансе масс

[0111] При рассмотрении баланса масс системы, основанной на обычных описанных выше эксплуатационных режимах, вакуумный остаток нагнетают и циркулируют через межскважинную зону реакции при темпе добычи нефти до 10 раз большем расхода потока водяного пара в обычном процессе гравитационного дренирования с закачкой водяного пара. Однако отсутствие конденсированного водяного пара означает, что скорость подачи жидкостей лишь в 2,5 раза больше, чем при гравитационном дренировании с закачкой водяного пара.

[0112] Водород, нагнетаемый в количестве, в три раза большем требований потребления, гарантирует парциальное давление водорода (2600 кПа), достаточное для эффективной кинетики реакции. Использование водорода постепенно уменьшает концентрацию и объем водорода до одной трети. Условия с избытком водорода и добыча других газов возмещают расход водорода и поддерживают парциальный газовый объем, составляющий примерно 90%.

[0113] Нагнетаемый катализатор течет с нагнетаемой нефтью. Некоторые частицы катализатора будут осаждены на песке в зоне повышения сортности, в то время как другие выйдут с добытыми текучими средами.

[0114] Битуминозная нефть становится подвижной вследствие извлечения пара, теплопотерь и вытеснения газа, текущего вниз под воздействием силы тяжести. Водород, пары легких углеводородов и другие газы (СН4, H2S и водяной пар от погребенной воды) поднимаются в зону извлечения.

[0115] Добытые жидкости содержат битуминозную нефть с повышенной сортностью и атмосферный остаток, раздутый водородной добавкой и извлеченной битуминозной нефтью. Следовательно, жидкостная добыча больше нагнетаемых жидкостей.

Соображения об энергетическом балансе

[0116] При выполнении обработки на поверхности тепловая энергия необходима для нагрева битуминозной нефти до 320°C, управления колонной дистилляции и поставки остатка при 320°C (фиг. 5). Теплообменники развернуты для максимизации энергетической эффективности посредством охлаждения горячих текучих сред (то есть, нефти повышенной сортности, посылаемой на рынок) холодными текучими средами (то есть, поступающей битуминозной нефтью). Дополнительные требования, связанные с необходимой на поверхности энергией, включают:

энергию для управления компрессором рециркулируемого газа и для повторного установления давления и потока в рециркулируемом газе;

энергию для добычи водорода и очистки газа;

энергию для сжатия подпиточного водорода до давления нагнетания, если требуется; и теплопотери в нагнетательной скважине.

[0117] Подача тепловой энергии включает циркулирование битуминозной нефти и атмосферного остатка с температурой 300°C через зону повышения сортности. Некоторая доля тепловой энергии, содержащейся в циркулирующей текучей среде, потеряна для формации вследствие теплопроводности и конвекции (испарение фракций легкой нефти). Эти тепловые потери нагревают окружающую битуминозную нефть и управляют постепенно возрастающим извлечением битуминозной нефти. Кроме того, реакции повышения сортности в зоне реакции производят тепловую энергию, которая компенсирует тепловые потери и поддерживает зону реакции при необходимой температуре 280-320°C.

[0118] Применяемые in situ требования к тепловой энергии включают обслуживание зоны повышения сортности при температуре 280-320°C; испарение фракций легкой нефти; нагревание пористых сред и битуминозной нефти для повышения подвижности; нагревание извлеченной битуминозной нефти до температуры повышения сортности; и испарение погребенной воды.

Соображения о распределении температуры

[0119] На фиг. 4 отражены соображения о распределении температуры для проводимого in situ процесса каталитического повышения сортности при помощи остатка и проводимого in situ процесса повышения сортности при помощи остатка. Окружающая формация 56 имеет перепад температуры от 10°C в самом близком к поверхности месте до температуры повышения подвижности битуминозной нефти (~100°C) около зоны извлечения. Зона 42 извлечения имеет перепад температур от температуры повышения подвижности битуминозной нефти до 300°C. Зона 40 повышения сортности обычно поддержана при температуре между 280°C и 320°C. Экзотермические реакции вырабатывают тепловую энергию и температура растает вследствие теплоты реакции. Температура уменьшена посредством потока более холодной битуминозной нефти из зоны извлечения.

[0120] Температура на входе нагнетательной скважины 16 равна температуре нагнетаемых текучих сред, то есть, примерно 300°C. Температура на выходе извлекающей скважины 18 равна температуре добытых текучих сред, то есть примерно 280°C.

Процесс на поверхности и наземное оборудование

[0121] На фиг. 5 показана схематическая диаграмма расположения потенциального наземного оборудования согласно настоящему изобретению. Как показано, две пары скважин включены в схему в соответствии с фиг. 2А. То есть первая пара 13а скважин представляет собой обычную пару скважин для гравитационного дренирования с закачкой водяного пара, которая подвергнута обычному нагнетанию водяного пара посредством парогенераторной установки 60. Вторая пара 13b скважин подвергнута проводимому in situ процессу каталитического повышения сортности при помощи остатка. Текучие среды, извлеченные из первой пары скважин, могут быть объединены с текучими средами из второй пары скважин.

[0122] Большая часть газового потока из добывающей скважины, в основном избыточный водород, рециркулирована 32 вместе с потоком 60 газа продувки, посылаемым в устройство 62 очистки газа. Поток 60 газа продувки использован для управления концентрацией добытых газовых компонентов (то есть, газов C1-С4, H2S, СО-СО2) в рециркулированном газе. Может возникнуть необходимость удаления воды до рекомпрессии.

[0123] Жидкости посылают в колонну 20 дистилляции. Нефть 34 повышенной сортности с плотностью выше 20 градусов АНИ посылают на рынок 34а. Понизитель вязкости 34b, 64 может быть добавлен к нефти повышенной сортности.

[0124] В качестве альтернативы или дополнения поток 64 продуктов перегонки/понизителя вязкости может быть извлечен отдельно и подвергнут рециркуляции к паре скважин, предназначенных для повышения сортности, чтобы увеличить количество углеводородных паров, доступных для экстракции под воздействием пара и управления объемом извлеченной битуминозной нефти. Кроме того, продукты перегонки/понизитель вязкости могут быть извлечены для продажи 64а.

[0125] Колонка 20 дистилляции производит остаток 26, который не был подвергнут преобразованию в камере повышения сортности вместе с извлеченным катализатором, который не был сохранен в камере повышения сортности. Этот остаток 26 подвергнут рециркуляции в пару скважин, предназначенных для повышения сортности, посредством кондиционирования 26а остатка.

[0126] Битуминозная нефть 22 от смежных пар 13а скважин для гравитационного дренирования с закачкой водяного пара смешана с остатком 26, с водородом 28 и катализатором 30. Объединенный поток добавлен к рециркулированному газу 32 и нагнетен в пару 13b скважин, предназначенных для повышения сортности.

[0127] Теплообменник может быть использован для предварительного подогрева поступающей битуминозной нефти 22 и понизителя вязкости 24, причем нефть 34 с повышенной сортностью отправляют на рынок.

[0128] Компрессор 68 рециркулируемого газа необходим для восстановления соответствующего давления и расходов потоков в рециркулируемом газе. Может также быть необходим компрессор 28а для подпиточного водорода.

Элементы управления процессом и показатель интенсивности при нагнетании битуминозной нефти

[0129] Интенсивность нагнетания битуминозной нефти определяет 25 объем нефти повышенной сортности, а также интенсивность поступления тепловой энергии в геологическую формацию. Тепловая энергия поступает вследствие тепловых потерь, понесенных остатком -битуминозной нефтью, нагнетаемых при температуре 350°C, а также вследствие теплоты, выработанной in situ реакциями гидрокрекинга. Эта 30 переменная также определяет объем фракций легкой нефти, доступных для извлечения. Следовательно, эта переменная контролирует:

объем добычи нефти повышенной сортности;

темп постепенно возрастающего извлечения; и

скорость роста реакционной камеры.

Местоположение нагнетания и добычи

[0130] Конфигурация запуска представляет собой нагнетание из верхней скважины и добычу из нижней скважины. Однако эта конфигурация может быть обращена и циклически повторена для управления:

распределением температуры в реакционной камере;

распределением катализатора;

формой камеры реакции; и

темпом постоянно возрастающего извлечения.

Верхняя нагнетательная скважина и нижняя добывающая скважина

[0131] После запуска обычная конфигурация для пары скважин представляет собой верхнюю нагнетательную скважину и нижнюю извлекающую скважину, поскольку эта конфигурация минимизирует размер продуктивной зоны, размещенной ниже добывающей скважины. Как следует понимать, продуктивная зона, размещенная ниже добывающей скважины, не может быть извлечена, поскольку перемещение нефти и катализатора из нагнетательной скважины в извлекающую скважину происходит по направлению силы тяжести. Нефтяным парам, добытым в межскважинной области, обеспечивают возможность подъема в зоне извлечения.

Нижняя нагнетательная скважина и верхняя добывающая скважина

[0132] В альтернативном варианте реализации настоящего изобретения конфигурация в виде нижней нагнетательной скважины и верхней добывающей скважины максимизирует температуру в межскважинной зоне реакции. Битуминозная нефть формации, подвижность которой обеспечена из зон выше камеры, находится при температурах ниже 350°C, поскольку увеличение подвижности начинается при низких температурах порядка 150°C. Чрезмерно возрастающее извлечение битуминозной нефти может подавить температуру в зоне реакции. Если верхняя скважина представляет собой извлекающую скважину, извлеченная битуминозная нефть добывается немедленно при достижении ею верхней добывающей скважины и не охлаждает межскважинную область. Температура межскважинной области может возрасти выше температуры нагнетания вследствие теплоты, выработанной реакциями повышения сортности, а более горячая межскважинная зона максимизирует повышение сортности. Кроме того, происходит поднятие водорода через межскважинную зону реакции.

Нагнетание водорода из насосно-компрессорной колонны в верхней добывающей скважине

[0133] Условия с избытком водорода определены для обеспечения возможности присутствия достаточного количества водорода в течение процесса. Однако водород очень легкий газ и его количество, которое может протекать вниз от верхней нагнетательной скважины в нижнюю извлекающую скважину, может быть меньше необходимого. В этом случае вторичное нагнетание водорода может быть выполнено посредством насосно-компрессорной трубы, вставленной в нижнюю извлекающую скважину, в результате чего происходит пополнение водородом в стволе скважины, окружающем нижнюю извлекающую скважину, и внутри добывающей скважины.

Электрический нагрев

[0134] В дополнительном варианте реализации настоящего изобретения могут быть использованы электрические или другие способы нагревания, предназначенные для увеличения количества поставляемой тепловой энергии, если это должно приводить к улучшенным характеристикам.

Стратегии закрытия и перезапуска

[0135] Незапланированное прерывание операций, вероятно, приводит к накоплению жидкостей на дне вертикальной скважины, где они могут охлаждаться и отвердевать в случае продолжительного прерывания. Следовательно, желательны эффективные измерение и контроль температуры и в нагнетательной скважине и в добывающей скважине. Оперативное нагнетание вакуумного газойля во время незапланированного прерывания работы, вероятно, устраняет неблагоприятные последствия, а также обеспечивает возможность вытеснения водяного пара, как отмечено выше.

Результаты моделирования

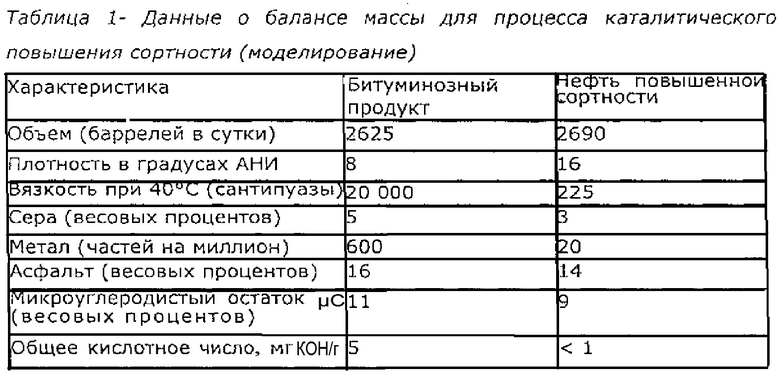

[0136] Результаты моделирования проводимого in situ процесса повышения сортности при помощи остатка и проводимого in situ процесса каталитического повышения сортности при помощи остатка показывают, что при температуре 350°C более чем для 50% вакуумного остатка может быть повышена сортность при времени пребывания, превышающем 16 часов. Получающаяся в результате извлеченная нефть повышенной сортности имеет удельную плотность в 16 градусов АНИ или больше, с вязкостью ниже чем 200 сантипуазов (при 25°C). В таблице 1 показаны данных о балансе массы для типичного каталитического процесса повышения сортности при времени пребывания меньше 24 часов и преобразовании более 50% вакуумного остатка, при потреблении водорода в 9 кубических метров при нормальных условиях / на баррель и потреблением катализатора в 0,10 тонн в сутки, исключая извлечение катализатора.

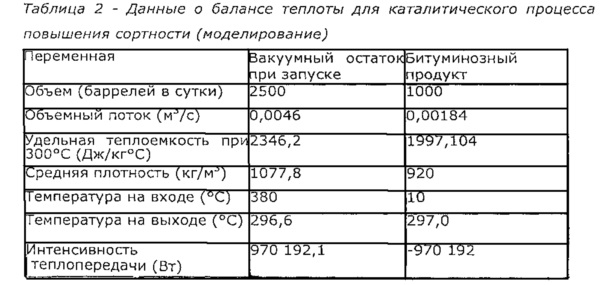

[0137] В таблице 2 показаны модельные данные о балансе теплоты для каталитического процесса повышения сортности.

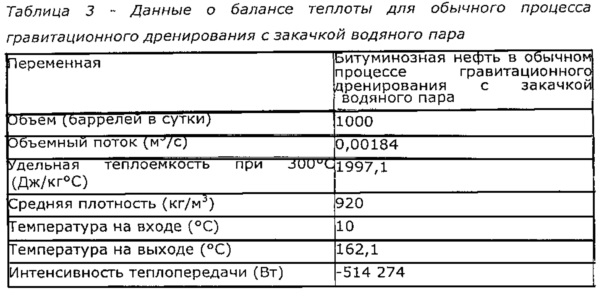

[0138] В таблице 3 показаны для сравнения данные о балансе теплоты для обычного процесса гравитационного дренирования с закачкой водяного пара.

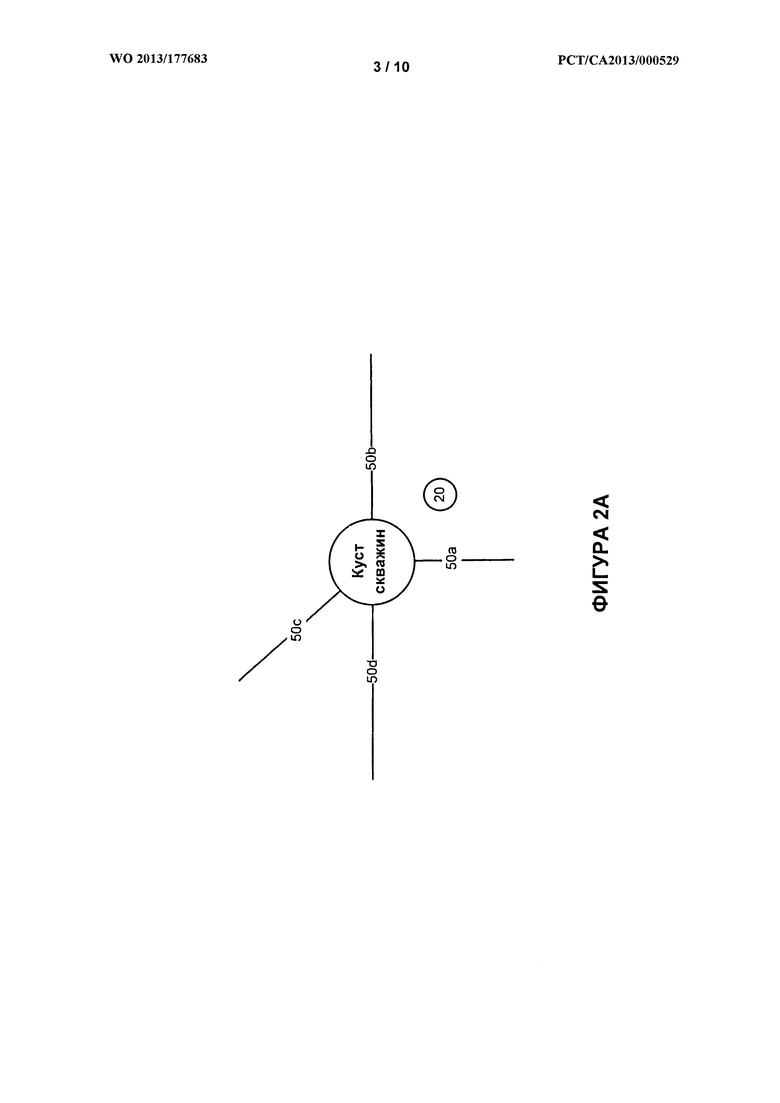

[0139] В таблице 4 показана регенирированная теплота в моделированном каталитическом процессе повышения сортности.

Процесс каталитического повышения сортности при содействии деасфальтизата (DAISCU)

[0140] Процесс каталитического повышения сортности при содействии деасфальтизата представляет собой вариант проводимого in situ процесса каталитического повышения сортности при помощи остатка. В этом варианте реализации настоящего изобретения, рассматриваемом со ссылками на фиг. 6, битуминозная нефть 22, извлеченная из пары 13 скважин, подвергнута процессам деасфальтизации для создания деасфальтизата, используемого в качестве модернизированного переносчика теплоты для нагнетания и битумного пека, причем часть пека использована в качестве топлива (топливная часть), а другая часть (нетопливная часть) пека повторно смешана с деасфальтизатом для нагнетания. Обычно относительная доля топливной части по сравнению с нетопливной частью зависит от достигнутой степени повышения сортности, причем эта доля будет изменяться по мере достижения нефтеносным пластом целевой температуры в зоне повышения сортности.