Изобретение относится к производству целлюлозы, в частности извлечению топливной составляющей из раствора черного щелока. В настоящее время получение жидкого высокозольного топлива достигается путем выпаривания черного щелока до 50-80% абсолютно сухих веществ с последующим сжиганием концентрированного раствора в содорегенерационном котле. Недостатками этого способа являются:

- низкая теплота сгорания топлива;

- высокая экологическая опасность процесса сжигания этого топлива, так как при сжигании концентрированного раствора черного щелока образуются токсичные газы, а выделяющийся после сжигания плав натриевых солей склонен к взрывам.

Известен способ выделения лигнина из черного щелока путем подкисления его диоксидом углерода (см. Непенин Ю.Н. «Производство сульфатной целлюлозы», т. 2. - М.: Лесная промышленность, 1990, с. 568, 569)

NaO-R-COONa+СO2+Н2O=HO-R-COOH+Na2CO3.

Недостатком этого способа является высокая себестоимость получения лигнина из черного щелока и низкий выход (30%) лигнина из раствора.

Высокая себестоимость (В.А. Демин. Химия и технология сульфатных щелоков. Учебное пособие. Сыктывкар, СЛИ, 2013, с. 95) получения лигнина определяется использованием товарного жидкого диоксида углерода, что экономически не целесообразно. Выделение сульфатного лигнина связано со значительным расходом диоксида, достигающим 2,0-2,5 кг на 1 кг лигнина. Более эффективное использование диоксида углерода достигается при насыщении черного щелока диоксидом под давлением. Однако при этом усложняется аппаратурное оформление технологического процесса.

В другом способе (см. патент RU №2415984, МПК D21С 11/00 от 10 апреля 2011 г.) получения лигнина из черных щелоков производства сульфатной целлюлозы удается существенно снизить себестоимость получения целлюлозы за счет окисления натриевой щелочи черного щелока диоксидом углерода, содержащемся в дымовых газах печей карбонизации сульфатного производства. Однако повысить существенно выход лигнина из раствора в одну стадию не удается.

Наиболее близким к заявляемому способу (прототип) является сернокислотный способ получения лигнина из черного щелока (см. а.с. №173119. Способ выделения щелочного лигнина из полуупаренных черных щелоков сульфатной или натронной варки целлюлозы от 07.07.1965. Бюл. №14)

NaO-R-COONa+H2SO4=HO-R-COOH+Na2SO4.

Серная кислота, являясь сильной кислотой, в отличие от диоксида углерода позволяет более полно осадить лигнин. При окислении черного щелока (а.с. №173119) серной кислотой образуется суспензия органических соединений, в основном лигнина. По предложенному способу черный щелок, предварительно упаренный до получения удельного веса 1,15-1,30, и серную кислоту с содержанием около 30% H2SO4 непрерывно подают в герметичный реактор при интенсивном перемешивании и поддержании температуры 70-85°С и рН 3-5. Прореагировавшую массу в виде суспензии лигнина в жидкости вместе с выделяющимся сероводородом непрерывно отводят во второй герметичный аппарат - дегазатор, перемешивают при непрерывном выводе сероводорода в скруббер для регенерации путем поглощения белым щелоком, применяемым для варки целлюлозы. Часть суспензии, соответствующую поступлению ее из реактора, непрерывно направляют для отделения свободного лигнина одним из известных методов: отстаиванием с декантацией маточной жидкости, фильтрованием или центрифугированием. Получают загрязненный щелочной лигнин, который подают на очистку двух- или трехкратной противоточной декантации промывкой водой при 60-80°С. Оптимальная концентрация лигнина в суспензии около 3%, общий гидромодуль промывки около 50.

К недостаткам предложенного способа следует отнести:

- получение из черного щелока лигнина, составляющего примерно 30% от сухого остатка черного щелока при выходе до 70%;

- окислению серной кислотой подвергают лишь часть потока черного щелока в количестве, обеспечивающем совместную переработку маточного раствора лигнина с оставшейся частью черного щелока в цехе регенерации химикатов по известной технологии выпариванием и последующим сжиганием в содорегенерационном котле (СРК). Такое техническое решение существенно снижает его ценность по обеспечению экологической безопасности процесса и вывода всей горючей массы черного щелока. Вывод лигнина из общего потока путем окисления серной кислотой невозможен и является органическим недостатком этого способа. Это связано с тем, что маточный раствор лигнина смешивается с общим потоком черного щелока и перерабатывается совместно по известной технологии. Таким образом, максимальный поток, отбираемый от общего потока черного щелока, должен быть таким, чтобы при смешении иметь рН не менее 7-8. В противном случае возникнут проблемы с упариванием раствора и сжиганием кислого раствора. По рекомендации Н.Ф. Комышлова (см. Непенин Ю.Н. «Производство сульфатной целлюлозы», т. 2. - М.: Лесная промышленность, 1990, с. 567), необходимо выводить из кругооборота лишь 10% черного сульфатного щелока для получения из него побочных органических продуктов. В результате снижается производство пара содорегенерационным котлом при сжигания черного щелока. При этом не решается проблема экологической безопасности процесса.

Достигаемый технический результат предлагаемого изобретения заключается в повышении выхода органических соединений из полного потока черного щелока перед выпариванием при его сернокислотной обработке и одновременном повышении производительности и экологической безопасности процесса переработки черного щелока за счет исключения СРК, а также устранении указанных недостатков в процессе регенерации химикатов черного щелока.

Поставленная задача достигается тем, что переработка черных щелоков в производстве целлюлозы, включающая окисление черного щелока серной кислотой, коагуляцию органических соединений, выделение газов и органических соединений из суспензии, промывку и сушку твердого продукта органических соединений, окисление ведут из полного потока черного щелока перед выпариванием при начальной концентрации черного щелока 8-20% абсолютно сухих веществ серной кислотой 80-90% при ее расходе 1,14-5,70 м3/ч, при интенсивном перемешивании.

Пример реализации способа

Раствор черного щелока, при начальной концентрации 8-20% абсолютно сухих веществ в количестве 100 м3/ч после варки технологической щепы поступает в мешалку, где его обрабатывают раствором 83% серной кислоты при ее расходе 3,42 м3/ч. На этой стадии проходят реакции расщепления органических соединений, связанных со щелочью и их выпадения в осадок. Кроме того, проходят химические реакции взаимодействия каустической щелочи и серной кислоты с образованием сульфатов натрия. Выход органических соединений составляет 95% от общей массы горючей органики, содержащейся в растворе.

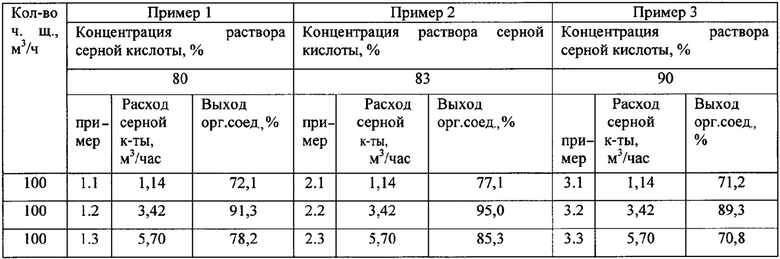

Суспензия отфильтровывается на фильтре. Твердую фазу горючих органических соединений направляют на переработку в товарный продукт. Результаты выхода органических соединений из раствора черного щелока при использования различных концентраций раствора серной кислоты и ее расхода представлены в таблице.

Реализация предлагаемого способа позволяет:

1. Повысить энергетическую эффективность технологического процесса путем повышения выхода органических веществ черного щелока и повышения их потребительской стоимости. Необходимость в водяном паре для упаривания сульфатных растворов покрывается из энергетического котла ТЭЦ или путем частичного сжигания полученной биомассы топлива.

2. Исключить из технологической цепи аппаратов содорегенерационный агрегат (СРК) при обработке серной кислотой всего потока, образующегося при варке черного щелока. Вследствие этого выводится из технологической цепочки экологически опасный и энергозатратный процесс в СРК. Экологическая безопасность обеспечивается исключением вывода в окружающую среду высокотемпературных парниковых и серусодержащих газов.

3. Повысить энергетическую эффективность процесса переработки черных щелоков и снизить капитальные затраты на процесс выпаривания раствора при обработке серной кислотой всего потока, образующегося при варке черного щелока. Энергетическая эффективность повышается вследствие того, что:

- упаривание черных щелоков ведут в отсутствии органических соединений, так как они выводятся из процесса выпаривания. В связи с этим сокращается вдвое материальный поток по сухим веществам и снижается риск образования накипи на поверхностях кипятильников выпарных и теплообменных аппаратов от полимеризующихся органических веществ;

- в процессе выпаривания не образуются неконденсирующиеся газы, приводящие к снижению коэффициента теплопередачи при выпаривании;

- снижаются капитальные затраты на изготовление кипятильников выпарных аппаратов, так как при выпаривании сульфатных растворов нет необходимости изготавливать аппаратуру из нержавеющей стали.

Кроме того, при переводе черного щелока в сульфатный раствор снижается физико-химическая температурная депрессия. Максимальная физико-химическая температурная депрессия для сульфатных растворов не превышает 5-6°С против 20-30°С при упаривании черного щелока, что также повышает энергетическую эффективность процесса выпаривания.

4. Осуществить диверсификацию производства на основе расширения ассортимента выпускаемой продукции (дополнительно товарный продукт на основе органических веществ черного щелока). Такой продукт может служить высококалорийным и экологически безопасным топливом или сырьем для последующей переработки на другие ликвидные продукты.

5. При обработке серной кислотой части потока черного щелока преимущества предлагаемого способа реализуются частично. Между тем реализация частичного преимущества предлагаемого способа может иметь практическую ценность при усовершенствовании технологических процессов действующих производств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КИСЛОТНО-ЩЕЛОЧНОЙ ПЕРЕРАБОТКИ ЧЕРНОГО ЩЕЛОКА СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2617569C2 |

| ГИДРОХИМИЧЕСКИЙ СПОСОБ РЕГЕНЕРАЦИИ НАТРИЕВЫХ ЩЕЛОЧЕЙ | 2010 |

|

RU2415984C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНЫХ ЩЕЛОКОВ ПРОИЗВОДСТВА СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2032011C1 |

| Способ переработки черного щелока | 1972 |

|

SU588776A1 |

| Способ регенерации натриевых солей из раствора черного щелока при производстве сульфатной целлюлозы | 2018 |

|

RU2687986C1 |

| Приготовление белого щелока производства сульфатной целлюлозы | 2018 |

|

RU2696636C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНОГО ЛИГНИНА | 1993 |

|

RU2074189C1 |

| Способ упаривания щелоков в производстве целлюлозы | 2017 |

|

RU2651412C1 |

| Способ регенерации химикатов при производстве сульфатной целлюлозы | 1988 |

|

SU1516559A1 |

| СПОСОБ И СИСТЕМА ДЛЯ ОБРАБОТКИ ЛИГНИНА | 2014 |

|

RU2642787C2 |

Изобретение относится к области переработки черных щелоков в производстве целлюлозы и, в частности, выделению горючих соединений из черного щелока перед упариванием. Достигаемый технический результат предлагаемого изобретения заключается в повышении выхода органических соединений из полного потока черного щелока перед выпариванием при его сернокислотной обработке и одновременном повышении производительности и экологической безопасности процесса переработки черного щелока за счет исключения СРК. Это достигается тем, что при переработке черных щелоков в производстве целлюлозы, включающей окисление черного щелока серной кислотой, коагуляцию органических соединений, выделение газов и органических соединений из суспензии, промывку и сушку твердого продукта органических соединений окисление ведут из полного потока черного щелока перед выпариванием при начальной концентрации черного щелока 8-20% абсолютно сухих веществ серной кислотой 80-90% при ее расходе 1,14-5,70 м3/ч, при интенсивном перемешивании. 1 табл.

Переработка черных щелоков в производстве целлюлозы, включающая окисление черного щелока серной кислотой, коагуляцию органических соединений, выделение газов и органических соединений из суспензии, промывку и сушку твердого продукта органических соединений, отличающаяся тем, что окисление ведут из полного потока черного щелока перед выпариванием при начальной концентрации черного щелока 8-20% абсолютно сухих веществ, серной кислотой 80-90% при ее расходе 1,14-5,70 м3/ч, при интенсивном перемешивании.

| СПОСОБ ВЫДЕЛЕНИЯ ЩЕЛОЧНОГО ЛИГНИНА ИЗ | 0 |

|

SU173119A1 |

| СПОСОБ НЕПРЕРЫВНОГО ОСАЖДЕНИЯ ЛИГНИНА ИЗ ЧЕРНОГО ЩЕЛОКА | 2011 |

|

RU2564674C2 |

| US 5470480 A1, 28.11.1995 | |||

| WO 1992013849 A1, 20.08.1992. | |||

Авторы

Даты

2017-10-26—Публикация

2016-01-12—Подача