ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к системе для отделения и способу отделения лигнина от лигнинсодержащей жидкостной среды, такой как черный щелочной раствор (черный щелок), получаемый на предприятии переработки целлюлозы, и к обработке отделенного лигнина в соответствии с независимыми пунктами формулы изобретения, представленными ниже. Изобретение также относится к углеродсодержащему продукту, который может быть получен способом согласно изобретению, и к применению углеродсодержащего продукта.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Извлечение лигнина, который является компонентом древесины, из черного щелочного раствора, получаемого на предприятии переработки целлюлозы, известно. Лигнин может быть использован как топливо. Однако отделять лигнин, чтобы использовать его как топливо, гораздо менее выгодно, чем непосредственно топить черным щелочным раствором содорегенерационный котел (перегонный куб для извлечения натрия). Таким образом, ценность отделенного лигнина сопоставима с его энергетической ценностью, то есть рентабельность отделения лигнина или другого способа его обработки по завершении основного производства обычно недостаточна для капиталовложений.

Известный способ отделения лигнина от черного щелочного раствора, получаемого на предприятии переработки целлюлозы, включает следующую последовательность этапов:

- осаждение лигнина в первом этапе осаждения из черного щелочного раствора, получаемого предприятием, перерабатывающим целлюлозу, причем рН черного щелочного раствора понижают добавлением агента, понижающего рН, предпочтительно СO2;

- последующее проведение первого этапа обезвоживания, в котором получают первый осадок на фильтре;

- суспендирование первого осадка на фильтре при проведении второго этапа осаждения с использованием второй кислоты или смеси кислот, в результате чего получают суспензию лигнина;

- обезвоживание суспензии лигнина при проведении второго этапа обезвоживания с образованием второго осадка на фильтре;

- промывка второго осадка на фильтре посредством введения в этот этап промывки промывной жидкости; и

- обезвоживание промытого второго осадка на фильтре с получением лигнинового продукта, причем обезвоживание обычно представляет собой последний этап операций, осуществляемых промывным устройством.

Рассмотренный выше способ обычно связан с операциями извлечения, в которые подают черный щелочной раствор из варочного котла предприятия, перерабатывающего целлюлозу.

Такой способ рассмотрен, например, в Европейском патенте ЕР 1797236 В1 и в патентной заявке US 2010/0325947 А1.

На момент подачи настоящей заявки рассмотренный выше способ отделения лигнина реализуется под товарным знаком LignoBoost™. В способе LignoBoost получают лигниновый продукт, который может быть использован как топливо.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в предоставлении нового способа, позволяющего превратить лигнин, получаемый из материалов, обрабатываемых на предприятии, в усовершенствованные продукты.

Задача изобретения состоит в предоставлении способа и системы для отделения лигнина от лигнинсодержащей жидкостной среды, в частности отработанного щелока, получаемого при фракционировании биомассы, такого как черный щелочной раствор, получаемый на предприятии переработки целлюлозы, и дополнительной обработки отделенного лигнина в интеграции с предприятием, перерабатывающим целлюлозу, таким образом, чтобы способ был рентабельным.

В частности, задача настоящего изобретения состоит в предоставлении способа и системы, способной повышать ценность лигнина, так чтобы лигнин мог применяться не только в качестве топлива, но и в других областях.

Одна из дополнительных задач стоит в извлечении углерода из лигнинсодержащих жидкостных сред способом, имеющим высокую эффективность извлечения углерода.

Другая дополнительная задача стоит в предоставлении способа, который мог бы быть интегрирован в способ крафт-варки (сульфатной варки) целлюлозы на предприятии химической обработки целлюлозы.

Перечисленные выше и другие задачи могут быть реализованы посредством осуществления настоящего изобретения, которое отличается тем, что указано в отличительных частях независимых пунктов прилагаемой формулы изобретения.

Рассмотренные в настоящем описании примеры осуществления и признаки относятся, там, где это возможно, и к системе, и к способу согласно изобретению, несмотря на то, что это не отмечено особо в каждом конкретном случае.

При осуществлении способа лигнин осаждают из лигнинсодержащей жидкостной среды и затем подвергают гидротермальной карбонизации во влажном состоянии, после чего извлекают углеродсодержащий материал (обогащенный углеродом материал), полученный из лигнина в результате карбонизации.

Карбонизированный материал (углеродсодержащий материал) получают в результате осуществления способа гидротермальной карбонизации (сокращенно ГТК, англ. hydrothermal carbonization, сокращенно НТС), которому подвергают лигнин, находящийся в суспензии при осуществлении способа ГТК. Этот углеродсодержащий материал, в который в результате осуществления указанного способа превращается лигнин, может быть назван "ГТК-углеродом". При осуществлении способа ГТК содержание углерода в материале повышается по сравнению с первоначальным лигниновым сырьем. Способ характеризуется высоким выходом углерода. Для получения углеродсодержащего продукта сушка лигнина не требуется, поскольку ГТК выполняют при нахождении сырья в суспензии, и в результате получают суспензию углеродсодержащего материала.

Осажденный лигнин также может содержать другие органические компоненты, получаемые из биомассы. Эти компоненты, также как и лигнин, при осуществлении ГТК превращаются в ГТК углерод.

Состав жидкостной среды, содержащей лигнин, и форма лигнина в ней зависят от вида предшествующей обработки и условий, при которых лигнин попадает в эту жидкостную среду. Жидкостная среда предпочтительно представляет собой водную среду, в которой лигнин может существовать в растворе, коллоидной дисперсии или суспензии. Например, известно, что лигнин либо растворяется, либо диспергируется в черном щелочном растворе, находясь в нем в коллоидной форме, в зависимости от величины рН черного щелочного раствора и молекулярной массы лигнина. Коллоидная дисперсия стабилизируется заряженными фенольными и карбоксильными кислотными группами лигнина (Marton, J., On the structure of kraft lignin (О структуре крафт-лигнина), Tappi, 47(11), 713-719 (1964)). При осаждении лигнина из жидкостной среды получают настолько крупные частицы лигнина, что они могут быть отделены от жидкостной среды физическими способами, в частности фильтрованием.

В частности, способ подходит для превращения лигнина, находящегося в отработанном щелоке, получаемом в способе фракционирования биомассы, в обогащенный углеродом продукт. Способ фракционирования биомассы представляет собой способ, в котором лигнин отделяют от остальной биомассы, получая лигнинсодержащий отработанный щелок. В частности, фракционирование представляет собой способ, в котором лигнин отделяют от целлюлозы с помощью методики, которая может быть названа делигнификацией, причем делигнификация может представлять собой сульфитную, натронную или крафт-делигнификацию (сульфатную делигнификацию). Таким образом, отработанный щелок может представлять собой, например, черный щелок, поступающий из этапа крафт-варки.

Отделенный лигнин, находящийся во влажном состоянии, который может представлять собой, например, водную суспензию лигнина, направляют в способ ГТК. Лигнин для проведения ГТК получают в способе отделения лигнина от лигнинсодержащей жидкостной среды. Такой способ отделения включает осаждение лигнина. Осажденный лигнин карбонизируют в водной суспензии способом ГТК, получая водную суспензию углеродсодержащего материала.

Для отделения лигнина от отработанного щелока может быть применен любой подходящий способ отделения. Если отработанный щелок имеет щелочную реакцию, то лигнин может быть отделен осаждением при понижении рН.

Характерный способ согласно изобретению для отделения лигнина от лигнинсодержащей щелочной жидкостной среды, такой как черный щелочной раствор, получаемый на предприятии переработки целлюлозы, и обработки отделенного лигнина включает по меньшей мере следующие этапы:

- этап осаждения, в котором для осаждения лигнина к лигнинсодержащей щелочной жидкостной среде добавляют агент, понижающий рН;

- последующий первый этап отделения, в котором осажденный лигнин отделяют от остальной жидкой фазы лигнинсодержащей суспензии;

- этап суспендирования, при выполнении которого осажденный и отделенный лигнин суспендируют или растворяют для получения суспензии лигнина;

- этап гидротермальной карбонизации, при выполнении которого суспензию лигнина обрабатывают для получения суспензии продукта, такого как углеродсодержащий материал (ГТК углерод); и

- второй этап отделения, при выполнении которого углеродсодержащий материал (ГТК углерод) отделяют от суспензии.

Характерная система согласно изобретению включает:

- осадительную установку для осаждения лигнина из лигнинсодержащей жидкостной среды;

- первую разделительную установку, в частности фильтровальную установку, для отделения осажденного лигнина от остальной жидкой фазы лигнинсодержащей жидкостной среды;

- установку суспендирования для суспендирования осажденного и отделенного лигнина;

- реактор гидротермальной карбонизации (ГТК реактор); и

- вторую разделительную установку для отделения углеродсодержащего материала (ГТК углерода) от суспензии углеродсодержащего материала, полученного при гидротермальной карбонизации.

Настоящее изобретение также относится к углеродсодержащему продукту, который может быть получен способом согласно изобретению, и к применению углеродсодержащего продукта для замены ископаемого углерода, используемого в качестве сырья, например, при производстве шин или стали, или сырья для получения активированного угля.

Употребляемое в настоящем описании выражение "лигнинсодержащая жидкостная среда" представляет собой любую жидкость, которая содержит лигнин в растворенном или диспергированном виде, в частности любой отработанный щелок, получаемый в способе фракционирования биомассы. Эта жидкость может представлять собой технологический раствор, содержащий лигнин, получаемый в результате фракционирования биомассы на предприятии химической переработки целлюлозы. Лигнин получают из древесины или другой биомассы, такой как солома, которую обрабатывают на предприятии переработки целлюлозы способом, называемым варкой, получая целлюлозу (целлюлозную пульпу). Состав отработанного варочного раствора зависит от способа варки. Отработанный щелок, получаемый при крафт-варке (сульфатной варке), который получают после отделения целлюлозной массы, называется черным щелоком (щелочным раствором), который содержит растворенный и диспергированный органический древесный материал и остаточные щелочные соединения. В дальнейшем описании способ рассмотрен в основном на примере черного щелока. Способ может быть применен для обработки всех упомянутых выше жидких сред, содержащих лигнин.

Настоящее изобретение основано на концепции повышения ценности лигнина при помощи обработки, включающей комбинацию способа отделения лигнина и гидротермальной карбонизации (ГТК).

Например, при первоначальном отделении лигнина лигнин отделяют от лигнинсодержащей жидкостной среды, такой как получаемый на целлюлозно-бумажном предприятии черный щелок, посредством снижения величины рН жидкостной среды до значений, при которых происходит осаждение лигнина. Гидротермальная карбонизация, в свою очередь, основана на карбонизации органического вещества при высокой температуре и высоком давлении в водной фазе. Таким образом, задача способа согласно изобретению состоит в получении углеродсодержащего продукта, технического углерода, получаемого из лигнина, отделяемого от лигнинсодержащей жидкостной среды, который может заменить традиционные углеродсодержащие продукты, получаемые из ископаемых источников.

Таким образом, способ согласно изобретению включает этап осаждения, при выполнении которого к лигнинсодержащей жидкостной среде добавляют для осаждения лигнина агент, понижающий рН. Агент, понижающий рН, предпочтительно представляет собой диоксид углерода, который обычно доступен и имеет низкую стоимость. Осаждение может быть проведено в любом подходящем реакторе осаждения.

Вместо диоксида углерода может быть использован любой другой агент, понижающий рН лигнинсодержащей суспензии. Величина рН может быть понижена, например, добавлением кислоты или смеси кислот.

Величину рН лигнинсодержащей жидкостной среды понижают добавлением агента, понижающего рН, до значений, находящихся в щелочном диапазоне, но достаточно низких для осаждения лигнина и обычно составляющих от 9,5 до 10,5.

Величина рН, до которой понижают рН жидкостной среды, может служить регулятором размера частиц осажденного лигнина, который, в свою очередь, может влиять на размер частиц продукта, получаемого по завершении ГТК обработки (размер частиц ГТК углерода).

После завершения этапа осаждения, осажденный лигнин отделяют от остальной жидкой фазы лигнинсодержащей жидкостной среды в первом этапе отделения, при выполнении которого образуется лигниновый осадок с высоким содержанием лигнина. Разделение может быть выполнено с помощью любых средств обезвоживания. Предпочтительно разделение выполняют с помощью центрифуги, фильтр-пресса, ленточного фильтра, ротационного фильтра, такого как барабанный фильтр, или осадительного чана, или аналогичного оборудования. Согласно одному из предпочтительных примеров осуществления изобретения, первый этап отделения выполняют с помощью фильтр-пресса.

Согласно одному из примеров осуществления изобретения, лигнинсодержащая жидкостная среда представляет собой черный щелочной раствор, извлекаемый из системы регенерации черного щелочного раствора предприятия по переработке целлюлозы, и фильтрат, получаемый в первом этапе отделения, направляют по замкнутому контуру обратно (рециркулируют) в систему регенерации черного щелочного раствора предприятия по переработке целлюлозы. Черный щелочной раствор, из которого осаждают лигнин, может быть отобран на любом участке, находящемся между варочным котлом и котлом-утилизатором. Предпочтительно его отбирают из этапа выпаривания черного щелочного раствора, в тот момент, когда он еще не достиг конечной концентрации, подходящей для сжигания в котле-утилизаторе, и после отделения лигнина оставшуюся жидкость возвращают в этап выпаривания.

Согласно одному из примеров осуществления изобретения, лигнин, полученный в первом этапе отделения, в частности, в виде лигнинового осадка, суспендируют в воде или циркуляционной воде при осуществлении этапа растворения/суспендирования, при выполнении которого получают суспензию лигнина. Суспензия может быть приготовлена в любом подходящем резервуаре.

Для регулирования рН воды, которую используют в этапе суспендирования, в воду может быть добавлена кислота. Также могут быть добавлены другие вещества, такие как катализаторы или вещества, модифицирующие свойства углеродсодержащего материала.

В предпочтительном примере осуществления в этапе суспендирования лигнина используют циркуляционную воду. Циркуляционная вода предпочтительно представляет собой воду, остающуюся после проведения этапа ГТК и отделения углеродсодержащего материала (ГТК углерода) от суспензии углеродсодержащего материала.

В предпочтительном примере осуществления изобретения гидротермальную карбонизацию осуществляют после проведения этапа первого отделения и этапа суспендирования лигнина, имеющихся в способе отделения, поскольку при выполнении этапа суспендирования в суспензии лигнина может быть установлена концентрация лигнина, достаточно высокая для последующего проведения гидротермальной карбонизации. Согласно одному из примеров осуществления изобретения, при проведении этапа гидротермальной карбонизации для получения суспензии углеродсодержащего материала, суспензию лигнина нагревают до температуры, составляющей приблизительно от 150 до 250°С, под давлением, составляющим приблизительно от 20 до 40 бар (от 2 до 4⋅106 Па). Обычно оборудование этапа ГТК включает по меньшей мере реактор ГТК (англ. - НСТ), в котором проводят реакцию ГТК и в котором можно регулировать и устанавливать температуру и давление. В характерном примере осуществления изобретения суспензию лигнина выдерживают в реакторе ГТК в течение по меньшей мере одного часа для превращения основной части лигнина и других присутствующих в суспензии органических веществ в углеродсодержащий материал одинакового качества. Таким образом, продолжительность реакции в реакторе ГТК может составлять, например, приблизительно 10 часов. Оптимальная продолжительность реакции составляет от 2 до 4 часов. Реакция ГТК экзотермическая. Для получения приблизительно 1,5 тонны углеродсодержащего материала, представляющего собой готовый продукт с повышенным содержанием углерода, требуется приблизительно 2 тонны лигнина. Материал, извлекаемый из лигнина во время этого превращения, в основном представляет собой воду. При проведении реакции ГТК могут быть применены катализаторы.

Состав получаемого углеродсодержащего материала (ГТК углерода), полученного в качестве продукта способом согласно изобретению, зависит от условий проведения этапа ГТК.

Согласно одному из примеров осуществления, величину рН отделенного лигнина, находящегося во влажном состоянии, направляемого в способ ГТК, устанавливают таким образом, чтобы регулировать размер частиц ГТК углерода. Величину рН лигнина во влажном состоянии, например в суспензии лигнина, перед проведением этапа ГТК доводят до значения, превышающего 7, предпочтительно превышающего 8.

В одном из примеров осуществления изобретения оборудование этапа ГТК также включает по меньшей мере одну установку предварительного нагрева, расположенную перед реактором ГТК, и/или охлаждающую установку, расположенную после реактора ГТК. Суспензия лигнина может быть предварительно нагрета приблизительно до температуры осуществления способа, и после этого суспензию лигнина направляют в реактор гидротермальной карбонизации. Предварительный нагрев может быть осуществлен с помощью по меньшей мере одного теплообменника или парового нагревателя или их комбинации.

После проведения реакции ГТК избыточное давление стравливают, и суспензию углеродсодержащего материала выгружают из реактора ГТК.

Способ согласно изобретению включает выполняемый после этапа гидротермальной карбонизации второй этап отделения, в котором углеродсодержащий материал отделяют от суспензии углеродсодержащего материала, полученного в реакции ГТК. Отделение может быть выполнено с помощью любых средств обезвоживания. Согласно одному из предпочтительных примеров осуществления изобретения, второй этап отделения выполняют с помощью фильтр-пресса. Горячую суспензию, извлекаемую из реактора ГТК, предпочтительно пропускают через теплообменник, который служит для предварительного нагрева суспензии лигнина перед ее подачей в реактор и в то же время для охлаждения горячей суспензии, и, наконец, пропускают через охлаждающее устройство.

При выполнении второго этапа отделения получают углеродсодержащий материал, представляющий собой готовый продукт, и фильтрат. В характерном примере осуществления изобретения фильтрат, полученный во втором этапе отделения, направляют по замкнутому контуру обратно в этап суспендирования и/или в поток среды, содержащей лигнин, имеющейся на предприятии переработки целлюлозы, предпочтительно перед проведением этапа выпаривания. При проведении реакции ГТК из лигнина выделяется натрий, который возвращают в лигнинсодержащую среду.

Система согласно изобретению также включает требуемые соединительные трубопроводы, насосы, клапаны и средства контроля и регулирования, необходимые для функционирования системы.

В предпочтительном примере осуществления изобретения система согласно изобретению интегрирована в систему отделения лигнина предприятия переработки целлюлозы и представляет собой ее часть. В одном из примеров осуществления изобретения часть потока отработанного щелока, в частности потока черного щелока, который направляют в котел-утилизатор, отбирают для осаждения лигнина. По меньшей мере часть или весь осажденный лигнин направляют в реактор ГТК для получения углеродсодержащего продукта. Таким образом, предприятие ГТК, производящее углеродсодержащий продукт, может быть интегрировано в предприятие химической переработки целлюлозы для получения углеродсодержащего материала в качестве сопутствующего продукта способа химической обработки целлюлозы.

Углеродсодержащий продукт, полученный способом согласно изобретению, может быть использован, например, для замены углерода, получаемого из ископаемых источников. Углеродсодержащий продукт, полученный способом согласно изобретению, может быть использован, например, как сырье для производства шин. Углеродсодержащий продукт, полученный способом согласно изобретению, также может быть использован как сырье для производства стали и производства угольных электродов. Продукт также может быть использован как сырье для производства активированного угля.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже изобретение рассмотрено более подробно со ссылками на прилагаемые графические материалы, в которых:

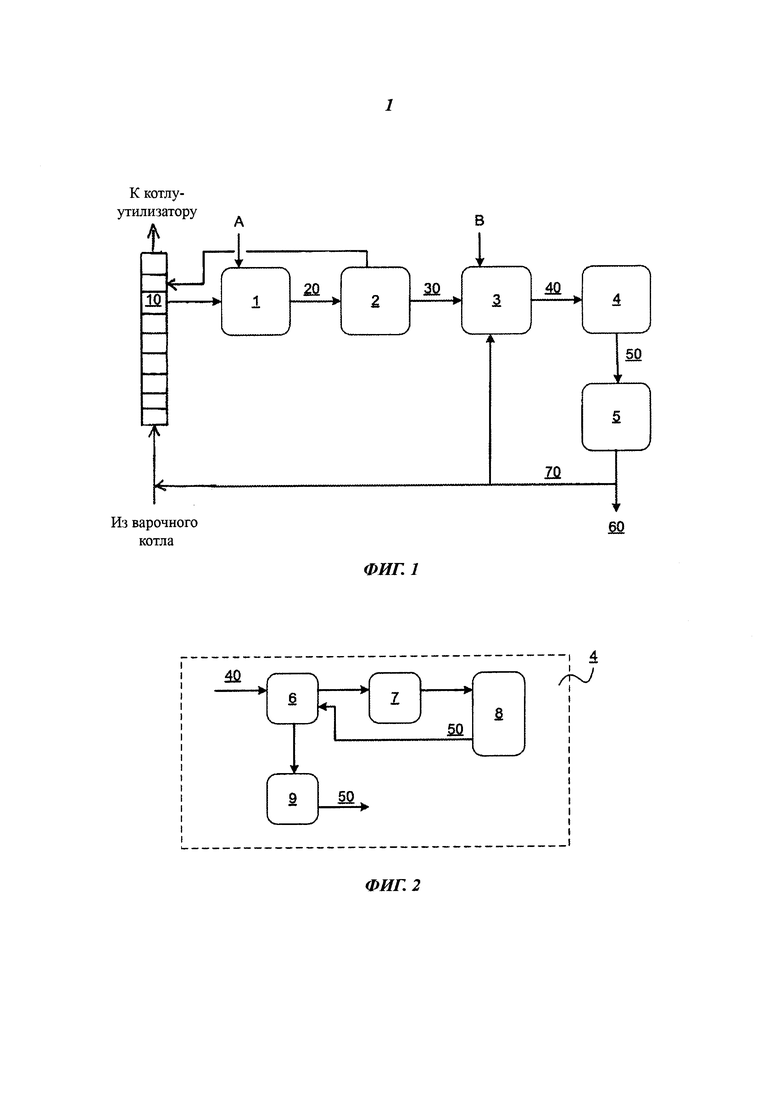

на Фиг. 1 представлена блок-схема способа согласно одному из примеров осуществления изобретения, и

на Фиг. 2 представлена подробная технологическая блок-схема этапа гидротермальной карбонизации согласно одному из примеров осуществления изобретения.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Несмотря на то что приведенный ниже пример в основном касается обработки черного щелочного раствора, которая является частью химического цикла крафт-варки предприятия переработки целлюлозы, особенности данного примера также могут быть подходящими для обработки других видов отработанного щелока, получаемого при химической обработке целлюлозы.

На Фиг. 1 представлена блок-схема способа, в котором лигнинсодержащую жидкостную среду 10 направляют в способ отделения и обработки лигнина согласно изобретению для получения углеродсодержащего материала 60 в виде готового продукта (углеродсодержащего продукта). Лигнинсодержащая жидкостная среда предпочтительно представляет собой концентрированный черный щелочной раствор, отработанный щелок, получаемый при варке, уже пропущенный через несколько этапов выпаривания при транспортировке к котлу-утилизатору, в котором его сжигают. Вертикальная стрелка, направленная снизу вверх, в левой части изображения представляет собой поток черного щелочного раствора, направляемого из варочного котла в котел-утилизатор; изображенные квадраты представляют собой последовательные этапы выпаривания, при выполнении которых происходит повышение содержания твердого сухого остатка в черном щелочном растворе. Этапы выпаривания могут быть проведены в серии испарителей, которые обычно применяют для концентрирования черного щелочного раствора до его подачи в котел-утилизатор.

Черный щелочной раствор отбирают из потока и направляют на осаждение до того, как содержание в нем твердого сухого остатка достигнет конечного значения, при котором его сжигают в котле-утилизаторе. Черный щелочной раствор направляют на осаждение при содержании в нем твердого сухого остатка, составляющем приблизительно 30-45%.

Однако следует понимать, что черный щелочной раствор, который содержит лигнин, может быть отобран на любом участке, находящемся между варочным котлом и котлом-утилизатором.

Способ включает этап 1 осаждения, при выполнении которого лигнин осаждают из лигнинсодержащей жидкостной среды 10 добавлением агента А, понижающего рН, и последующий первый этап 2 отделения, при выполнении которого осажденный лигнин отделяют в виде лигнинового осадка 30 от остальной жидкой фазы лигнинсодержащей жидкостной среды 20 при пониженном рН. Лигниновый осадок 30 при выполнении этапа 3 суспендирования суспендируют в воде, получая суспензию лигнина 40. Могут быть добавлены дополнительные вещества В, такие как кислота, для регулирования величины рН для проведения этапа ГТК. Например, может быть добавлена серная кислота. Суспензию 40 лигнина обрабатывают в этапе 4 гидротермальной карбонизации (ГТК), при выполнении которого получают суспензию 50 углеродсодержащего материала, и углеродсодержащий продукт 60 (ГТК углерод) отделяют от суспензии во втором этапе 5 отделения. Фильтрат 70, получаемый во втором этапе отделения, направляют по замкнутому контуру в этап 3 суспендирования для использования в качестве воды для суспендирования и/или в поток лигнинсодержащей жидкостной среды 10, поступающий из варочного котла. Фильтрат предпочтительно направляют по замкнутому контуру в поток обедненного черного щелочного раствора перед проведением этапов выпаривания. Можно использовать часть фильтрата в этапе 3 суспендирования и направлять по замкнутому контуру часть фильтрата в поток черного щелочного раствора, как показано на Фиг. 1. Натрий отделяют от лигнина при проведении ГТК и возвращают обратно в черный щелочной раствор с фильтратом.

После отделения фильтрата 70 углеродсодержащий продукт 60 может быть промыт и высушен.

Гидротермальная карбонизация может быть проведена в суспензиях лигнина, имеющих соотношения жидкость/твердое, лежащие в широком диапазоне значений.

На Фиг. 1 также представлена циркуляция черного щелочного раствора из первого этапа 2 отделения обратно в поток черного щелочного раствора, направляемый в этапы выпаривания.

Перед проведением этапа 4 ГТК величину рН суспензии лигнина предпочтительно регулируют для контроля размера частиц углеродсодержащего продукта 60. Особенно важно отрегулировать величину рН суспензии лигнина для подавления образования слишком крупных частиц, которые образуются при ГТК в результате полимеризации лигнина под действием ионов Н+. Таким образом, величину рН суспензии предпочтительно устанавливают в диапазоне выше 7, более предпочтительно выше 8. Дополнительно предпочтительно, чтобы величина рН при проведении ГТК находилась в диапазоне от 7 до 11, предпочтительно от 8 до 10. Величину рН суспензии 40 лигнина предпочтительно устанавливают таким образом, чтобы при проведении этапа 4 ГТК она находилась в указанном выше диапазоне.

На размер частиц углеродсодержащего продукта может влиять изменение концентрации Н+ ионов в суспензии лигнина, подвергаемого ГТК. Снижение концентрации Н+ ионов в суспензии лигнина позволяет снизить размер частиц продукта. Таким образом, выбор величины рН для проведения ГТК зависит от требуемого размера частиц. Размер частиц может быть выражен, например, как величина D90, получаемая из распределения размера частиц.

Регулирование величины рН таким образом, чтобы она находилась в диапазоне значений, подходящем для проведения ГТК, может быть осуществлено добавлением в этап суспендирования кислоты (дополнительного вещества В). Однако, в зависимости от исходного рН суспензии и целевого значения рН, для регулирования величины рН могут быть использованы как кислоты, так и основания.

На Фиг. 2 представлена подробная технологическая блок-схема этапа гидротермальной карбонизации 4 согласно одному из примеров осуществления изобретения. Участок ГТК может включать первый теплообменник 6 и паровой нагреватель 7, через которые суспензию лигнина направляют из этапа 3 суспендирования в реактор 8 ГТК. Таким образом, перед проведением гидротермальной карбонизации суспензия 40 лигнина может быть предварительно нагрета до требуемой температуры. После реактора 8 ГТК может быть расположено по меньшей мере одно охлаждающее устройство 9 для охлаждения суспензии 50 углеродсодержащего материала. Суспензию 50 из реактора 8 ГТК направляют через теплообменник 6 перед ее введением в охлаждающее устройство 9, в котором теплота суспензии углеродсодержащего материала может быть использована для предварительного нагрева суспензии лигнина.

Для удаления оставшейся жидкости углеродсодержащий продукт может быть высушен, например, испарением оставшейся жидкости.

Как видно из приведенного выше описания, способ получения углеродсодержащего материала может быть успешно интегрирован с линией обработки черного щелочного раствора, получаемого на предприятии химической переработки целлюлозы.

После прочтения приведенного выше подробного описания специалистам в данной области техники будут ясны многие вариации настоящего изобретения. Такие понятные вариации изобретения включены в объем изобретения, ограниченный пунктами прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛА НА ОСНОВЕ ЛИГНИНА | 2016 |

|

RU2687424C2 |

| ШИНА, СОДЕРЖАЩАЯ ГИДРОТЕРМАЛЬНО КАРБОНИЗОВАННЫЙ ЛИГНИН | 2017 |

|

RU2715537C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ ИЗ ЛИГНИНА | 2009 |

|

RU2514596C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ ИЗ ЛИГНИНА | 2009 |

|

RU2486303C2 |

| СПОСОБ ПОЛУЧЕНИЯ УСИЛИВАЮЩЕЙ ПРОКЛЕИВАНИЕ ДОБАВКИ | 2017 |

|

RU2729681C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЩЕЛОЧНОГО ЛИГНИНА ИЗ | 1965 |

|

SU173119A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНИЛИНА ЭЛЕКТРОХИМИЧЕСКИМ ОКИСЛЕНИЕМ ВОДНЫХ РАСТВОРОВ ИЛИ СУСПЕНЗИЙ ЛИГНИНА | 2012 |

|

RU2600322C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ЛИГНИНОВОГО ВОЛОКНА С ЦЕЛЬЮ ПОСЛЕДУЮЩЕГО ПРЕОБРАЗОВАНИЯ В УГЛЕРОДНОЕ ВОЛОКНО | 2013 |

|

RU2628959C2 |

| Способ переработки черного щелока | 1972 |

|

SU588776A1 |

| СПОСОБ ОЧИЩЕНИЯ ЛИГНИНА | 2020 |

|

RU2800851C2 |

Изобретение относится к способу и системе для отделения лигнина от лигнинсодержащей жидкостной среды, такой как черный щелочной раствор, получаемый на предприятии переработки целлюлозы, и к обработке отделенного лигнина. Способ отделения лигнина от лигнинсодержащей жидкостной среды, такой как жидкость, получаемая в способе переработки биомассы, например, из черного щелочного раствора, получаемого на предприятии переработки целлюлозы, и обработки отделенного лигнина, включает: осаждение лигнина из лигнинсодержащей жидкостной среды, последующее подвергание лигнина гидротермальной карбонизации во влажном состоянии, и извлечение углеродсодержащего материала, полученного из лигнина в результате проведения карбонизации после осуществления гидротермальной карбонизации, причем способ дополнительно включает: регулирование размера частиц углеродсодержащего материала путем доведения величины pH лигнина во влажном состоянии перед проведением гидротермальной карбонизации до величины, превышающей 7, предпочтительно превышающей 8. Заявлены также система, углеродсодержащий продукт и применение продукта. Технический результат – получение углеводородного продукта с регулируемым размером частиц и повышение рентабельности способа. 4 н. и 13 з.п. ф-лы, 2 ил.

1. Способ отделения лигнина от лигнинсодержащей жидкостной среды, такой как жидкость, получаемая в способе переработки биомассы, например, из черного щелочного раствора, получаемого на предприятии переработки целлюлозы, и обработки отделенного лигнина, где способ включает:

- осаждение лигнина из лигнинсодержащей жидкостной среды,

- последующее подвергание лигнина гидротермальной карбонизации во влажном состоянии, и

- извлечение углеродсодержащего материала, полученного из лигнина в результате проведения карбонизации после осуществления гидротермальной карбонизации,

причем способ дополнительно включает:

- регулирование размера частиц углеродсодержащего материала путем доведения величины pH лигнина во влажном состоянии перед проведением гидротермальной карбонизации до величины, превышающей 7, предпочтительно превышающей 8.

2. Способ по п. 1, отличающийся тем, что лигнин подвергают гидротермальной карбонизации в суспензии.

3. Способ по п. 2, отличающийся тем, что лигнин подвергают гидротермальной карбонизации в суспензии при величине pH, находящейся в диапазоне от 8 до 10.

4. Способ по п. 2 или 3, отличающийся тем, что осажденный лигнин суспендируют в жидкости, и суспензию подвергают гидротермальной карбонизации.

5. Способ по п. 4, отличающийся тем, что он включает по меньшей мере следующие этапы:

- этап осаждения, при выполнении которого к лигнинсодержащей жидкостной среде для осаждения лигнина добавляют агент, понижающий pH;

- последующий первый этап отделения, в котором осажденный лигнин отделяют от остальной жидкой фазы лигнинсодержащей жидкостной среды;

- этап суспендирования, при выполнении которого осажденный и отделенный лигнин суспендируют для получения суспензии лигнина;

- этап гидротермальной карбонизации, при выполнении которого суспензию лигнина обрабатывают для получения суспензии углеродсодержащего материала; и

- второй этап отделения, при выполнении которого углеродсодержащий материал отделяют от суспензии.

6. Способ по п. 4 или 5, отличающийся тем, что осажденный и отделенный лигнин суспендируют в жидкости, полученной при отделении углеродсодержащего материала после проведения гидротермальной карбонизации, такой как фильтрат суспензии углеродсодержащего материала.

7. Способ по пп. 1-6, отличающийся тем, что этап гидротермальной карбонизации включает нагревание лигнина во влажном состоянии, таком как суспензия, до температуры, составляющей от 150 до 250°C.

8. Способ по п. 7, отличающийся тем, что при выполнении этапа гидротермальной карбонизации лигнин нагревают под давлением, составляющим от 20 до 40 бар (от 2 до 4⋅106 Па).

9. Способ по пп. 1-8, отличающийся тем, что лигнин, находящийся во влажном состоянии, таком как суспензия, предварительно нагревают перед подачей суспензии лигнина в этап гидротермальной карбонизации.

10. Способ по пп. 1-9, отличающийся тем, что жидкость, полученная после отделения углеродсодержащего материала, получаемого в результате проведения гидротермальной карбонизации, направляют по замкнутому контуру на суспендирование осажденного лигнина перед проведением этапа гидротермальной карбонизации и/или в лигнинсодержащую жидкостную среду.

11. Способ по пп. 1-10, отличающийся тем, что агент, понижающий pH, представляет собой диоксид углерода.

12. Способ по пп. 1-11, отличающийся тем, что содержащая лигнин жидкостная среда представляет собой черный щелочной раствор.

13. Система для отделения лигнина от лигнинсодержащей жидкостной среды, такой как черный щелочной раствор, получаемый на предприятии переработки целлюлозы, и обработки отделенного лигнина, отличающаяся тем, что она включает:

- осадительную установку для осаждения лигнина из лигнинсодержащей жидкостной среды;

- первую разделительную установку для отделения осажденного лигнина от жидкой фазы, оставшейся после осаждения из лигнинсодержащей жидкостной среды;

- установку суспендирования и регулирования величины pH для суспендирования осажденного и отделенного лигнина и доведения его pH до величины выше 7;

- реактор гидротермальной карбонизации; и

- вторую разделительную установку для отделения углеродсодержащего материала от суспензии углеродсодержащего материала, полученного при выполнении этапа гидротермальной карбонизации.

14. Система по п. 13, отличающаяся тем, что она дополнительно включает по меньшей мере одну установку предварительного нагрева, расположенную перед реактором гидротермальной карбонизации.

15. Система по п. 13 или 14, отличающаяся тем, что она дополнительно включает по меньшей мере одну охлаждающую установку, расположенную после реактора гидротермальной карбонизации.

16. Углеродсодержащий продукт, который получен способом по любому из предшествующих пп. 1-12.

17. Применение углеродсодержащего продукта по п. 16 в качестве сырья при производстве шин, стали, угольных электродов или активированного угля.

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛОЛИГНИНА | 0 |

|

SU273647A1 |

| Способ выделения лигнина из его щелочных растворов | 1977 |

|

SU732274A1 |

| Способ получения компонента резиновых смесей на основе лигнинной муки | 1988 |

|

SU1578134A1 |

| SHIMIN KANG ET | |||

| AL | |||

| Solid fuel production by hydrothermal carbonization of black liquor | |||

| BIORESOURCE TECHNOLOGY, vol | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| SHIMIN KANG ET | |||

| AL | |||

| Characterization of Hydrochars Produced be Hydrothermal Carbonization of Lignin, Cellulose, D-Xylose, and Wood Meal | |||

| Industrial&Engineering Chemistry Research, pp | |||

| ПРИСПОСОБЛЕНИЕ К ПРЕССАМ ДЛЯ СКИДЫВАНИЯ РУКИ СО СТОЛА ВО ВРЕМЯ РАБОЧЕГО ХОДА | 1927 |

|

SU9023A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2018-01-26—Публикация

2014-08-08—Подача