Группа изобретений относится к производству чугунных изделий, в частности к получению чугунных мелющих тел (шаров и цильбепсов) и их составу, и может использоваться для утилизации отходов медеплавильного производства в тех регионах, где оно имеется.

Проблема заключается в следующем.

Максимальное содержание серы в применяемых в настоящее время в сортаментах чугуна ограничивается 0,15%, поэтому при производстве чугуна и стали производится десульфурация исходного сырья и (или) жидкого металла. Процесс десульфурации значительно усложняет технологический процесс и удорожает продукцию.

Известно, что при производстве чугунных мелющих тел для получения необходимых эксплуатационных свойств вводят различные легирующие добавки, изменяющие структуру металла и улучшающие показатели износостойкости и ударостойкости (Гиршович Н.Г. Чугунное литье. Учебное пособие. Л. - М.: Машгиз, 1949).

Введение таких добавок усложняет технологию и удорожает продукцию.

Одной из применяемых легирующих добавок является медь. Известно, что введение меди повышает пластичность металла, что положительно сказывается на показателях износостойкости. Положительное влияние легирования медью чугуна для литых мелющих тел отмечено в книге авторов Михайлов A.M., Бауман Б.В., Благов Б.Н. «Машиностроение», 1987 г.

В то же время содержание меди в подавляющем большинстве сортов стали и чугуна, используемых в металлургии, ограничено 0,3%, что связано с эффектом «красноломкости» при прокатке металла.

В настоящее время нет дешевых и эффективных способов отделения в расплаве железа от меди, поэтому некоторые природные и техногенные источники получения железа в металлургии не используются. Потенциальной сырьевой базой черной металлургии являются отходы медной промышленности: шлаки, которые в зависимости от принятой на заводах технологии содержат от 0,3 до 1% меди и до 40% железа. При этом, как правило, в отвалах предприятий содержатся шлаки с различным содержанием меди: гранулированные, произведенные по устаревшей технологии и шламы, полученные из молотых шлаков и подвергнутые пенной флотации для максимально возможного извлечения меди. Эти шлаки миллионами тонн складируются в отвалах, которые занимают большие площади и создают экологические проблемы.

Медные шлаки содержат до 1,5% серы. При одном из наиболее эффективных способов производства с использованием твердофазного восстановления железа в качестве восстановителя используются дешевые сорта угля (в том числе бурого), не используемые в традиционной металлургии, что вносит дополнительное количество серы в металл.

Заявителем экспериментально было установлено, что при содержании серы в чугуне в количестве до 2% в присутствии 0,7-2,0.% меди эксплуатационные свойства мелющих тел находятся в пределах Гост 7524-89 "Шары стальные мелющие" и КР СТ 2310-2013 «Шары литые чугунные мелющие» Республики Казахстан. Это позволяет при выплавке чугуна для мелющих тел из медных шлаков обойтись без операции десульфурации, что существенно снижает затраты на производство. Кроме того, чугун из медных шлаков получается природнолегированным бесплатной медью.

Известен способ получения отливки быстроизнашиваемой детали из белого износостойкого чугуна (см. патент Белоруссии № BY 10945 С1 от 2008.08.30).

Известный способ включает плавку шихты, введение легирующей добавки, заливку расплава чугуна в форму и извлечение отливки из формы и отличается тем, что в качестве легирующей добавки используют 3-6 мас. % комплексного сплава, являющегося попутным продуктом плавки электрокорунда нормального и содержащего по массе: 1,3-2,0% углерода, 8-12% кремния, 0,3-1,0% марганца, 0,4-0,9% никеля, 0,6-1,5% хрома, 3-7% титана, 0,5-1,0% ванадия, 0,3-0,6% вольфрама, 0,3-0,6% молибдена, 0,6-1,6% алюминия, 0,03-0,1% меди, 0,08-0,10% фосфора, 0,01-0,02% серы и остальное железо, заливку чугуна осуществляют при 1360-1380°С в песчано-глинистую форму, а после извлечения из формы отливку охлаждают на воздухе.

Этот способ позволяет получать мелющие тела с нормативными эксплуатационными характеристиками, используя в качестве легирующей добавки дешевый попутный продукт плавки электрокорунда. Недостаток состоит в том, что 94-97% состава шихты составляет дорогостоящее железное сырье, выплавляемое по традиционной технологии.

Известен способ получения литых заготовок из белого износостойкого чугуна для быстроизнашиваемых деталей, представленный в п. РФ №2169787 по кл. С22С 37/0.

Известный способ включает выплавку, легирование и модифицирование чугуна с получением заданного состава, получение отливок заливкой чугуна в песчаную или металлическую форму, очистку и термообработку отливок, при этом используют чугун следующего состава, мас. %: углерод 2,4-4,0; кремний 0,5-1,5; марганец 2.0-4,0; никель 2,0-4,0; хром 8,0-12,0; молибден 0,5-0,8; бор 0,1-0,3; барий 0,005-0,001; фосфор 0,02-0,07; сера 0,02-0,07; железо - остальное.

Недостатком известного способа является использование повышенного количества в качестве легирующих компонентов дорогих и дефицитных элементов хрома, никеля, молибдена и других, что значительно увеличивает стоимость отливок.

Известен способ выплавки чугуна [см. патент РФ №2409681 по кл. С21В 11/10]. Известный способ включает завалку железорудного сырья и кокса в печь, нагрев и плавление их электрической дугой, восстановление железа, выпуск чугуна и шлака и отличается тем, что в качестве железорудного сырья используют отвальный мартеновский шлак с содержанием железа до 36%, марганца до 9% и металлов ферросплавов, восстанавливают железо и марганец, после восстановления обрабатывают расплав фторидами или хлоридами щелочных или щелочноземельных металлов, упакованных в металлическую капсулу, и осуществляют выпуск чугуна и рафинировочного шлака.

Недостатком данного способа, в котором в качестве железосодержащего сырья используются отходы промышленности, является сложность выполнения, связанная с необходимостью дополнительной дорогостоящей операции легирования и изготовлением специальных капсул для этой цели.

Известен состав износостойкого чугуна (патент 831851), содержащий в качестве легирующих добавок медь 0,6-1,4% (по массе) и редкоземельные металлы.

Недостатком данного чугуна является высокая стоимость легирующих добавок.

Известен состав для получения мелющих тел из чугуна, представленный в п. РФ №2055930 «Износостойкий чугун».

Известный состав содержит 1,0-2,4% меди. Остальные компоненты, массовый %: Углерод - 3,9-4,5; Марганец - 5-9; Кремний - 0,5-1,2; Алюминий - 0,5-1,5; Ванадий - 0,1-0,45; Медь - 1,0-2,4; Кальций - 0,01-0,05 Церий - 0,01-0,05 Железо - остальное. Медь, согласно изобретению, вводится для стабилизации аустенита до определенного уровня. Кроме того, медь повышает вязкость и прочные свойства чугуна. Ее содержание менее 1,0% малоэффективно, т.к. не обеспечивает достаточной стабилизации аустенита.

Увеличение содержания меди более 2,4% способствует чрезмерной стабилизации аустенита, что снижает эффект самоупрочнения при эксплуатации, а также способствует графитизации чугуна и охрупчиванию сплава.

Недостатком данного состава чугуна является использование специально вводимых при плавке легирующих добавок, ванадия, церия, марганца, что усложняет технологию, вызывает необходимость перегрева расплава, удорожает продукцию. В составе чугуна отсутствует сера, что свидетельствует о проведенной дорогостоящей операции десульфурации чугуна. Все эти факторы приводят к повышению стоимости изделий.

Наиболее близкими по технической сущности к заявляемым средствам являются способ получения чугунных мелющих тел и состав этих тел, представленные в п. РФ №2016077 по кл. С21С 1/08, заявл. 03.04.1992, опубл. 15.07.1994 г.

Известный способ включает плавку шихты на основе передельного чугуна с введенными в нее легирующими элементами в виде отходов производства камнелитных изделий из медеплавильных шлаков, разливку чугуна в металлические формы и извлечение отливок из форм. Данный способ позволяет снизить стоимость изделий за счет использования в качестве легирующей медесодержащей добавки отходов.

Известный химический состав материала получаемых с помощью данного метода шаров следующий, мас. %: 3,11-3,9 С; 0,11-0,8 Si; 0,02-0,8 Mn; 0,9-2,1 Cu, железо - остальное.

Недостаток известного способа и состава состоит в том, что в качестве легирующей медесодержащей добавки используется до 15% отходов от плавления медного шлака, а не менее 85% шихты составляет дорогостоящее железное сырье: передельный чугун, выплавляемый по традиционной технологии.

Кроме того, каменное литье из медного шлака не нашло промышленного применения.

Задачей является снижение стоимости изготовления мелющих шаров из чугуна при обеспечении их высокой износостойкости.

Поставленная задача решается тем, что

- в способе получения чугунных мелющих тел, включающем подготовку шихты, содержащей в своем составе отходы медеплавильного производства, ее плавление и получение чугуна, разливку его в формы и извлечение из них чугунных отливок в виде мелющих тел, СОГЛАСНО ИЗОБРЕТЕНИЮ, в качестве исходных материалов шихты используют смесь из шлака медеплавильного производства, содержащего медь от 0,7 до 2,4% и углеродный восстановитель, из полученной смеси изготавливают окатыши, которые высушивают и обжигают в восстановительной среде до получения металлизированных окатышей, загружают в дуговую печь и плавят с получением чугуна, который разливают в формы.

Использование в способе получения чугунных износостойких мелющих шаров в качестве шихты шлака от производства меди, содержащейся в нем в количестве 0,7-2,4%, позволяет получить за счет использования в качестве 100% сырья отходов от медеплавильного производства недорогие, но имеющие хорошую износостойкость мелющие шары, поскольку медь, содержащаяся в шлаке, служит при этом легирующей добавкой.

Экспериментально установлено, что при содержании меди менее 0, 7% снижается ударостойкость мелющих тел. При содержании меди более 2,4% снижается твердость мелющих шаров. Увеличение содержания серы в чугуне в количестве выше 2% снижает ударостойкость мелющих тел. Кроме того, ухудшаются литейные свойства расплава чугуна, что выражается в зарастании литниковых каналов.

Поэтому, несмотря на то, что медеплавильный шлак включает в себя серу, однако в присутствии в нем меди в количестве 0,7-2,4% содержание в получаемых с помощью заявляемого способа мелющих чугунных шарах серы в количестве до 2% массы не снижает износостойкости и прочностных свойств этих шаров, не требуя десульфурации и обеспечивая их невысокую стоимость.

Технический результат - снижение стоимости получения мелющих чугунных тел при обеспечении их высоких износостойких свойств.

Заявляемый способ обладает новизной в сравнении с прототипом, отличаясь от него наличием таких отличительных признаков как использование в качестве исходных материалов шихты смеси из шлака медеплавильного производства, содержащего медь от 0,7 до 2,4%, и углеродного восстановителя, изготовление из полученной смеси окатышей, которые высушивают и обжигают в восстановительной среде до получения металлизированных окатышей, загрузка их в дуговую печь и плавка с получением чугуна, который разливают в формы, обеспечивающих в совокупности достижение заданного результата.

Заявителю неизвестны технические решения, обладающими указанными отличительными признаками, которые обеспечивали бы достижение заданного результата, поэтому он считает, что заявляемый способ соответствует критерию «изобретательский уровень».

Заявляемый способ получения чугунных мелющих тел и их состав могут найти широкое применение для утилизации отходов медеплавильного производства, в частности, на Южном Урале и в других регионах и потому соответствуют критерию «промышленная применимость».

Изобретение иллюстрируется таблицами, где приведен состав чугуна для примеров практической реализации.

Заявляемый способ получения чугунных мелющих тел заключается в следующем.

Берут шихту в виде включающего в себя чугун и медь шлака от медеплавильного производства при содержании меди от 0,7 до 2,4% в общей массе и подвергают ее плавке. Затем заливают расплав в формы и извлекают отливки из форм.

В составе получаемых заявляемым способом чугунных мелющих тел, включающем чугун и медь в мас. % 0,7-2,4, возможно содержание серы не более 2%.

Примеры практической реализации заявляемого способа.

Пример 1. Исходный материал: медный шлак из отвальных хвостов переработки Балхашского обогатительного комбината и восстановитель (уголь) высушивались до постоянного веса в сушильном шкафу. Уголь измельчался в дисковой мельнице до фракции минус 1 мм, после чего шлак, уголь и связующее смешивались. Количество восстановителя в смеси составляло 15%. К полученной смеси добавлялось сухое связующее в количестве 4%. Из полученной массы на лабораторном грануляторе изготавливались окатыши (диаметром 10-20 мм) с добавлением 12% воды.

Окатыши высушивались в сушильной печи при температуре 120 град.

Высушенные окатыши помещались в алундовые тигли, закрывались крышками (тиглями меньшего диаметра) и засыпались измельченным углем. Тигли помещались в муфельную печь. Материал обжигался в восстановительной среде. Наличие восстановительной среды в печи подтверждалось остатками несгоревшего угля в тиглях после обжига. После такой обработки окатыши становились металлизованными, так как окислы железа восстанавливались до металла практически полностью. Далее окатыши загружались в дуговую печь и из них выплавлялся чугун. Выход металла составил 30% от массы шлама. Металл представлял собой белый чугун (примерно 40% карбида железа и 60% перлита), сера находилась в круглых шариках 10-50 мкм в виде сульфидов железа FeS с примесью Cu. Выплавленный металл был расплавлен в индукционной печи при температуре 1420°С (время плавки 30 мин) и разлит в чугунный разъемный кокиль.

В результате были получены образцы чугунных шаров диаметром 40 мм.

Испытание твердости образцов чугуна, полученного при заливке шаров, показало значение 52 единицы по шкале Роквелла, что соответствует II группе твердости согласно Техническим Требованиям Гост 7524-89 "Шары стальные мелющие" и КР СТ 2310-2013 «Шары литые чугунные мелющие».

При многократном сбрасывании с высоты 4 м на чугунную плиту сколов и вмятин на шарах не обнаружено.

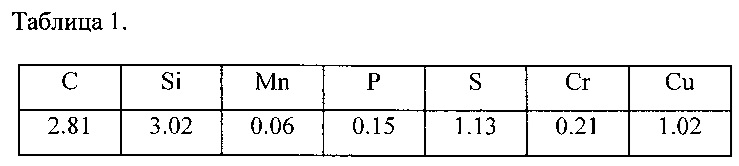

Химический состав чугуна показан ниже в табл. 1.

Высокое содержание серы (1%) не привело к ухудшению механических свойств чугуна ниже требуемых для мелющих тел. Присутствие 1% меди, которая находится, в основном, в феррите, повышает его пластичность и в целом изделия.

Пример 2. В качестве исходного материала использовался шлак из хвостов флотации Карабашского медеплавильного завода. Чугунные шары изготавливались по той же технологии, что и в примере 1, но отливались шары диаметром 80 мм. В связи с высоким содержанием серы в шлаке к исходному сырью было добавлено 30% гранулированного медного шлака того же комбината (из старых отвалов), отличие которого состояло в повышенном содержании меди (0,6%).

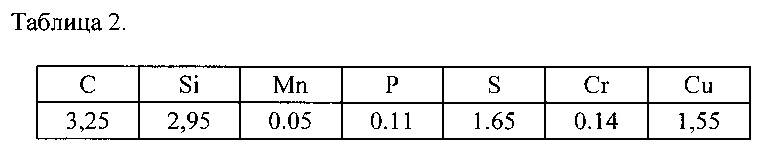

Химический состав чугуна, полученного из смеси двух видов медного шлака, приведен ниже в табл. 2.

Как следует из данных табл. 2, содержание серы в чугуне из смеси двух видов шлака составило 1,65%. Испытание твердости образцов чугуна, полученного при заливке шаров, показало значение 52 единицы по шкале Роквелла, что для диаметра шара 80 мм соответствует III группе твердости согласно Техническим Требованиям Гост 7524-89 «Шары стальные мелющие» и КР СТ 2310-2013 «Шары литые чугунные мелющие».

Таким образом, использование при выплавке чугуна для мелющих тел шихты из шлаков медного производства позволяет получить изделия с высокими эксплуатационными характеристиками, при этом исключив операцию десульфурации.

В сравнении с прототипами заявляемые способ получения чугунных мелющих тел из чугуна и состав полученных таким способом чугунных мелющих тел являются более дешевыми при хорошей износостойкости полученных шаров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугунных мелющих тел | 2023 |

|

RU2818534C1 |

| Способ комплексной переработки шлаков медеплавильного производства | 2023 |

|

RU2828692C1 |

| Способ получения чугунных мелющих тел | 2024 |

|

RU2828073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУННЫХ МЕЛЮЩИХ ТЕЛ | 1992 |

|

RU2016077C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОСОДЕРЖАЩЕЙ ДОБАВКИ ДЛЯ ЛЕГИРОВАНИЯ МЕТАЛЛОВ | 2006 |

|

RU2318885C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2539884C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ШЛАКОВ МЕДЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2195508C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ СИЛИКАТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЗОЛОТО И СЕРЕБРО | 2002 |

|

RU2221062C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382085C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

Изобретение относится к производству чугунных изделий, в частности к получению чугунных мелющих тел, и может быть использовано для утилизации отходов медеплавильного производства. Способ включает подготовку шихты, содержащей в своем составе отходы медеплавильного производства, ее плавление с получением чугуна, разливку его в формы и извлечение из них чугунных отливок в виде мелющих тел. В качестве исходных материалов шихты используют смесь из шлака от медеплавильного производства, содержащего медь от 0,7 до 2,4%, и углеродистого восстановителя, из полученной массы изготавливают окатыши, которые высушивают и обжигают в восстановительной среде до получения металлизированных окатышей, которые загружают в дуговую печь и плавят с получением чугуна. Изобретение позволяет снизить стоимость изготовления мелющих шаров из чугуна, содержащего серу в количестве до 2%, при обеспечении их высокой износостойкости. 2 пр., 2 табл.

Способ получения чугунных мелющих тел, включающий подготовку исходных материалов шихты, содержащей в своем составе отходы медеплавильного производства, ее плавление с получением чугуна, разливку его в формы и извлечение из них чугунных отливок в виде мелющих тел, отличающийся тем, что в качестве исходных материалов шихты используют смесь из шлака от медеплавильного производства, содержащего медь от 0,7 до 2,4%, и углеродистого восстановителя, из полученной массы изготавливают окатыши, которые высушивают и обжигают в восстановительной среде до получения металлизированных окатышей, которые используют при загрузке шихты в дуговую печь и ее плавлении с получением чугуна.

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУННЫХ МЕЛЮЩИХ ТЕЛ | 1992 |

|

RU2016077C1 |

| Электрическая лебедка | 1925 |

|

SU10945A1 |

| RU 2055930 С1, 10.03.1996 | |||

| Косвенный способ определения механических и пусковых характеристик асинхронного электродвигателя | 1987 |

|

SU1499290A1 |

| US 3844844 A, 29.10.1974. | |||

Авторы

Даты

2017-10-31—Публикация

2016-08-23—Подача