Изобретение относится к производству чугунных изделий, в частности к получению чугунных мелющих тел (шаров и цильпепсов).

Известен чугун и способ получения мелющих тел, в котором используют чугун, содержащий 13-19% Cr, 0,3-0,5 Ni и др. При этом полученные изделия обрабатывают по определенному режиму (Патент СРР N 89094, кл. С 22 В 35/00, 1986).

Известен также способ получения мелющих тел, в котором применяют для их отливки чугун, в котором присадка хрома достигает 12,5%, а никеля 3-5% ("Slevarenster", 1981, N 5, с.186-190).

Для получения мелющих тел используют также хромистый чугун (10-15% хрома), содержащий молибден до 3% (Нестеров Д.К., Клименко А.Н. и др.). Производство литых мелющих тел за рубежом, "Черная металлургия", 1986, N 10, с. 22-24).

Введение в чугун большого количества хрома и молибдена является технологически трудоемкой операцией, требует существенного перегрева расплава чугуна и значительно удорожает производство изделий.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения чугунных мелющих тел (авт.св. N 127671, кл. B 22 D 15/02, 1/00, 1960).

Указанный способ трудоемкий, так как требует дополнительного рафинирования расплава передельного чугуна кислородом,а затем уже вводят в него легирующие компоненты в виде феррохрома, ферромарганца и ферросилиция до получения нужного состава чугуна.

Целью изобретения является снижение себестоимости производства мелющих тел при сохранении качества отливок. Для достижения поставленной цели в способе, включающем плавку чугуна, введение в полученный расплав добавки, корректирующей состав, и разливку в формы, в качестве легирующей добавки применяют отходы производства камнелитых изделий из медеплавильных шлаков в количестве 5-15%.

Восстановительные условия электроплавки шихты для получения каменного литья из медеплавильных шлаков в электродуговой печи прямого действия приводит к частичному восстановлению железа, меди и кремния и образованию в виде отходов сплава, осаждающегося на подине печи. В сплаве содержится до 14% меди и до 27% кремния, остальное железо.

Введение в шихту на основе передельного чугуна указанных отходов производства каменного литья в качестве легирующей добавки позволяет обеспечить необходимый состав чугуна для получения мелющих тел. При этом, так как железомедистый сплав имеет невысокую температуру плавления ( ≈ 1400оС), то и температура расплава на основе передельного чугуна может не превышать 1450. ..1500оС. Это в свою очередь снижает энергозатраты на приготовление расплава.

Известно, что введение в определенном количестве меди в состав чугуна дает возможность получить литые изделия с аустенитно-перлитной структурой литого материала и высокими эксплуатационными свойствами - твердостью и износоустойчивостью. Добавка в чугун меди в определенном количестве повышает износостойкость и твердость литого материала по сравнению с исходным чугуном в 1,7-2 раза. Это можно объяснить увеличением микротвердости перлита за счет упрочнения медью α -твердого раствора, а также повышение дисперсности перлита.

Так как медь вводится в виде отходов камнелитейного производства, то и себестоимость основной продукции - чугунных мелющих тел, будет существенно снижена. Количество вводимых в шихту отходов камнелитейного производства определяется необходимостью получения в конечном чугуне содержания меди, равного 0,9-2,10%.

Введение в состав шихты менее 5% указанных отходов не позволяет получить в металле необходимое количество меди. Повышение содержания в шихте отходов (>15% по весу шихты) соответственно повышает содержание меди в чугуне свыше 2,1%. При этом медь уже не образует твердый раствор с γ и α -фазами. В результате снижается твердость и износостойкость литого материала.

П р и м е р. Указанный сплав использовали при получении чугунных шаров.

Плавку шихты на основе передельного чугуна (М1-М3) проводили в индукционной печи. В качестве легирующей добавки в шихту вводили 5-15% отходов производства камнелитых изделий. Время плавки 25-30 мин, температура расплава 1450-1500оС.

Расплав с температурой 1350-1400оС заливали в стальной массивный кокиль для получения шара ⊘ 50 мм. Отлитые чугунные шары охлаждали в воздухе. Химический состав материала шаров в зависимости от количества легирующей добавки следующий, мас,%: 3,11-3,9 C; 0,11-0,8 Si; 0,02-0,8 Mn; 0,9-2,1 Cu.

При микроскопическом исследовании установлено, что структура исследуемого металла состоит из конгломерата дендритов аустенита, претерпевших эвтектоидное превращение на перлит, и эвтектических аустенитно-цементитных колоний, в которых аустенит также претерпел перлитное превращение. В целом материал имеет тонкую перлито-цементитную структуру с твердостью по Бринелю 515-580 НВ.

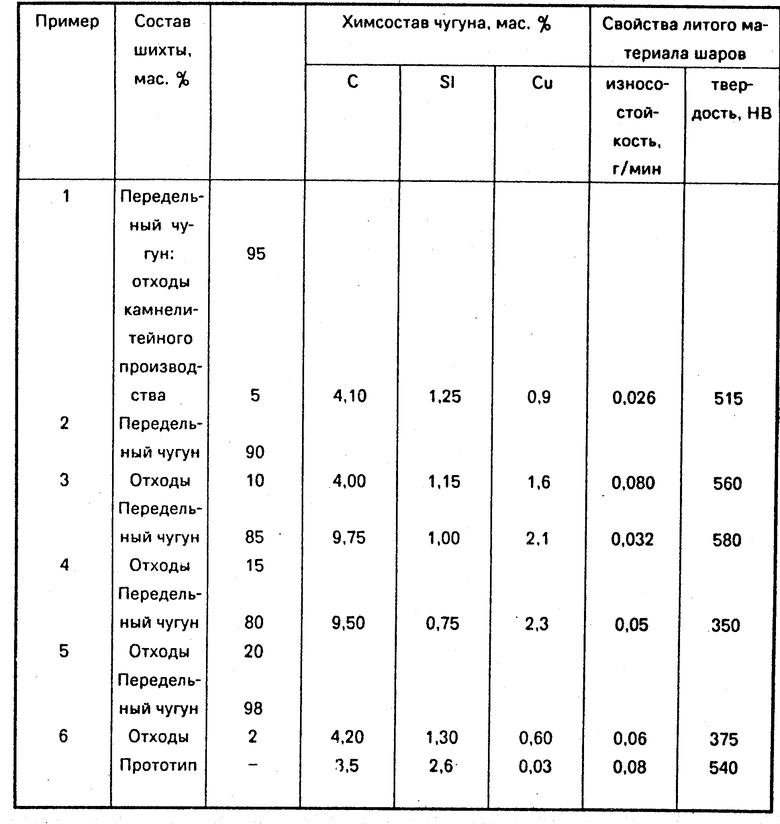

В таблице приведены опытные составы шихт, а также химсоставы материала чугунных шаров, твердость и износостойкость литого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугунных мелющих тел | 2016 |

|

RU2634535C1 |

| Способ получения чугунных мелющих тел | 2023 |

|

RU2818534C1 |

| Способ получения чугунных мелющих тел | 2024 |

|

RU2828073C1 |

| СПОСОБ ОЧИСТКИ МЕДНЫХ РАСПЛАВОВ | 1994 |

|

RU2082791C1 |

| Каменное литье | 1982 |

|

SU1058924A1 |

| МОДИФИКАТОР | 1992 |

|

RU2016078C1 |

| Способ получения каменного литья | 1990 |

|

SU1790490A3 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

Использование: к производству чугунных изделий, в частности к получению чугунных мелющих тел (шаров и цильпепсов). Сущность: в качестве легирующей добавки используют отходы производства камнелитых изделий из медеплавильного шлака в количестве 5 - 15% от веса шихты. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЧУГУННЫХ МЕЛЮЩИХ ТЕЛ, включающий плавку чугуна, введение в расплав легирующей добавки и разливку в формы, отличающийся тем, что в качестве легирующей добавки используют отходы производства камнелитых изделий из медеплавильного шлака в количестве 5 - 15% от массы шихты.

| Способ получения чугуна для отливки помольных шаров | 1959 |

|

SU127671A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1992-01-04—Подача