Изобретение относится к способу получения металлов, например алюминия, магния, кремния и им подобных, используя термомеханические средства внутри реакторной камеры, где оксиды или другие соединения металлов подвергают интенсивному перемешиванию и вибрации, выделяя в материале тепло.

Чтобы объяснить процесс, в качестве примера в описании используют алюминий, но этот пример действителен для других типов оксидов и/или других соединений металлов, что будет видно дальше из настоящего изобретения.

В настоящее время алюминий получают на крупномасштабном производстве во всем мире путем различных электролитических процессов, используя электроэнергию как основной источник для электролитических реакций. Электролит изготавливают путем добавления криолита в ванну с оксидом алюминия при температуре около 800oC. В качестве электродов используется углерод.

Основное преимущество при использовании этого способа заключается в том, что он хорошо усовершенствован и действует в стабильных условиях. Кроме того, он считается самым дешевым способом получения алюминия из оксида алюминия (Al2O3), который производят из гидроксида алюминия Al(OH)3.

Недостатки способов заключаются в том, что они высокоэнергоемки. Согласно теоретическим расчетам в электролитическом процессе расходуется 8,5 кВатт-час на каждый килограмм алюминия, но из-за потерь тепла и энергии в процессе практически затрачиваемое количество энергии обычно находится в диапазоне 12 кВатт-час на каждый килограмм. Во всем мире ведутся большие исследования по улучшению энергетической эффективности, где лишь небольшое снижение затрат энергии дает огромные экономические прибыли из-за громадного затраченного количества энергии. В дополнение к стоимости энергии на стоимость алюминия также оказывают влияние стоимость расходуемых криолита и углерода и стоимость гигантских газоочистительных сооружений.

Кроме того, известен способ получения алюминия из печного шлака, включающий нагревание путем растирания механическими силами вращающихся и/или перемешивающих средств в реакционной камере оксида алюминия или соединений алюминия или других металлов и воды (US 3770424, C 22 B 21/00, 06.11.1973).

Задачей изобретения является получение алюминия из соединений алюминия с использованием других средств по сравнению с известными в промышленности путем высокоэффективного разложения соединений алюминия на алюминий и воду при низких давлениях и температуре с меньшими энергетическими затратами и без использования криолита и без выделения токсических газов.

Эта задача решается в способе получения алюминия или других металлов из соединений алюминия или соединений металлов, включающем нагревание путем растирания механическими силами вращающихся и/или перемешивающих средств в реакционной камере оксида алюминия или соединений алюминия или других металлов и воды за счет того, что используют свободную воду или воду, являющуюся составной частью алюминийсодержащих или металлосодержащих соединений, в реакционную камеру дополнительно вводят водород и углеродсодержащий материал, например масло или природный газ, например метан, способ осуществляют с образованием в реакционной камере горячего механически ожиженного слоя и разложением воды на гидроксильный и водородный радикалы, при этом водородные радикалы реагируют с кислородом горячего и поэтому нестабильного соединения алюминия или соединения металла с высвобождением атомов алюминия или металла, а гидроксильные радикалы реагируют с образованием воды.

В соответствии с предпочтительным выполнением способа согласно изобретению его осуществляют в реакционной камере, выполненной в виде горизонтальной емкости с валом, несущим растирающие элементы, с выделением тепла при движении материала между растирающими элементами, или в реакционной камере, выполненной конической и содержащей различные ожиженные слои с охлаждением одного или более слоев водой или другим охлаждающим агентом.

Кроме того, является предпочтительным, если нагрев путем растирания осуществляют растирающими элементами различной ширины для подачи к ожиженному слою различной удельной энергии, выраженной в Ватт/растирающий элемент или Ватт/м2 каждого растирающего плеча.

Принцип способа, который называют турбокрекинг, заключается в том, чтобы обрабатывать соединения в механически созданном горячем ожиженном слое. Как было обнаружено, механически ожиженный слой дает начало следующим эффектам, что позволяет успешно выполнить разложение:

1. Снабжение теплом материала под действием силы трения и гидродинамических сил.

2. Измененная скорость испарения в присутствии свободной воды или воды, получаемой из химических соединений (водорода и кислорода) как части химического состава соединения алюминия, которая приводит к разложению воды на водородные и гидроксильные радикалы.

3. Создание микропузырьков с экстремальными давлением и температурой.

4. Быстрый отвод освобожденного тепла из микропузырьков в процесс с температурой окружающей среды.

5. Создание температурных "пятен" в зоне разложения гранул соединений и путем движения мельчайших частиц через механические растирающие секции.

Механически ожиженный слой, который имеет место в реакторной камере, может быть создан различными способами. Один практический способ заключается в применении конструкции типа "молот-мельница", в цилиндрической или конической емкости с внутренними "ступенями", где материал может быть подвергнут воздействию молотов при различных скоростях и где одна или более ступеней могут охлаждаться для того, чтобы контролировать химические реакции, происходящие в реакторе. Другой способ - это использование конструкции типа "шаровая мельница". Еще один способ заключается в том, чтобы создать ожиженный слой, используя магнитные металлы как материал для ожиженного слоя, приводимый в быстрое движение путем магнитных сил с помощью электрической катушки, окружающей емкость реактора.

Механическое движение слоя в способе выполняют таким образом, чтобы энергия для создания слоя также вырабатывала достаточную энергию для его нагревания до желаемой температуры способа и для поддержания температуры во время процесса. Это достигается путем того, что механические средства, которые создают слой, создают фронт давления на механические средства и на ожиженные твердые вещества и посредством этого производят энергию, сходную с энергией, вырабатываемой турбиной. В дополнение к фронту давления, силы сдвига, которые возникают между механическими средствами и индивидуальными твердыми частицами, вырабатывают пиковые температуры. Это означает, что около механических средств создается "двигающееся" давление и температурные условия, отличающиеся от температуры окружающей среды в камере, где протекает процесс.

После того как ожиженный слой создан, в реакционную камеру подаются соединения алюминия вместе с порцией воды, необходимой для проведения процесса. Вода может добавляться к соединению алюминия при использовании Al2O3 или, будучи полученной химически, может быть частью соединения, когда применяется гидроксид алюминия Al(ОН)3.

При попадании в реакционную камеру с ее турбулентным ожиженным слоем происходит так называемое мгновенное испарение воды. Это означает, что поскольку воду при давлении окружающей среды подвергают воздействию температуры, которая выше, чем ее нормальная температура кипения при этом давлении, то вырабатывается перенасыщенный пар. Но из-за упомянутого различия по теплу и давлению перед механическими средствами происходит ультразвуковое вибрационное расширение пара.

До испарения воду смешивают с твердыми частицами путем сил сдвига, возникающих под действием механических средств. В дополнение к механическому воздействию механических средств, различные твердые частицы также будут передавать механическое воздействие на воду.

Будучи смешанной с твердыми частицами, вола также подвергается взаимодействию с экстремально большой площадью поверхности ожиженного слоя, таким образом увеличивая теплопроводность между ожиженной областью и самими жидкими веществами.

Из-за крайней степени разделения жидких и твердых веществ, которое происходит до того, как они испарятся, разделение в сочетании с вибрацией вырабатывает в ожиженном слое микропузырьки с экстремальными температурами в несколько тысяч градусов Кельвина и давлением в несколько тысяч атмосфер. Высвобождаемое тепло и давление из микропузырьков участвует в разложении молекул воды с экстремальной скоростью на гидроксильные и водородные радикалы. Но так как температура окружающей среды в процессе значительно ниже пиковых температур, высокая степень хорошей конвекции тепла быстро снижает температуру в лопающихся микропузырьках до окружающей температуры за минимальный промежуток времени порядка долей микросекунд.

В экспериментах, выполненных в реакторе, рассчитанном на 11 кВатт-час, было обнаружено, что можно разложить воду при температуре, столь низкой, как 250oC, и при соответственном движении между растирающими секциями и твердыми частицами со скоростью величиной порядка 40 - 200 м/с. Установлено, что в том же самом реакторе при добавлении оксида алюминия, углерода и воды восстановление оксида начинается при температуре 265oC и увеличивается постоянно вплоть до температуры процесса.

Не желая быть связанными какой-либо особенной теорией, механизм реакции может быть следующим.

При поступлении оксида в реакционную камеру в этих условиях он нагревается до температуры процесса, как описано выше. Температура вместе с механическими силами сдвига, созданными в реакционной камере, снижает напряжение в молекулярной структуре и делает молекулы чувствительными к реакции с радикалами, образованными водой, и следовательно, происходит следующая реакция:

Водородные радикалы реагируют с кислородными атомами, связанными с оксидом, и таким образом образуют воду. Это было очевидным в вышеупомянутых испытаниях. Оставшиеся гидроксильные радикалы (ОН-) снова реагируют с образованием воды и кислорода. Чтобы восстановить водород, истраченный в реакции с кислородными атомами оксида, добавляют другой водородсодержащий материал в реакционную камеру в смеси с оксидом до загрузки в реакционную камеру. Таким водородсодержащим материалом может быть масло или природный газ, например метан (CH4).

При использовании оксида алюминия Al2O3 реакция может быть записана как:

Al2O3 + 6H+ ---> 2Al + 3H2O

Необходимая вода:

6H2O ---> 6Н+ + 6OH-

Гидроксильные радикалы реагируют обратно следующим образом:

6 ОН- ---> 3H2O + 1,5O2

Кислород восстанавливают с образованием CO2 или CO путем добавления кокса в процесс до поступления в реакционную камеру.

Необходимое количество углерода равно 1,5 моль на каждые 1,5 моля O2 для CO2.

Таким образом, получается:

Каждый моль Al2O3 (молекулярный вес 102) дает 2 моля Al с молекулярным весом 27 и требует:

6 моль H2O с молекулярным весом 18,02.

1,5 моля углерода с молекулярным весом 12.

Таким образом, на каждый произведенный кг алюминия необходимо:

Моль Al: 1000/27 = 37,04

Моль Al2O3: = 37,04/2 = 18,52

Моль H2О: = 18,52•6 = 111

Моль C: = 18,52•1,5 = 27,78

Это дает в кг:

Al2O3: = 18,52•102/100 = 1,89/кг Al

H2O: = 111•18,02/1000 = 2 кг

C: = 27,78•12/1000 = 0,33 кг

Когда достигается температура, необходимая для проведения процесса, оксид с водой и маслом или коксом автоматически загружается в реакционную камеру для получения температуры. Температура поддерживается таким охлаждающим материалом, который может охлаждать до температуры процесса, а нагревание осуществляется путем потребления энергии. Таким образом, расход энергии сбалансирован расходом материала и такой процесс контролируется потреблением энергии и температурой процесса следующим образом.

Когда достигается желаемая температура, осуществляется выгрузка алюминия через разгрузочное устройство, которое может быть вращающимся клапаном, насосом или другими применяемыми на практике средствами. По мере того, как затем снижается нагрузка источника, создающего движение, охлаждающий материал автоматически загружается в реакционную камеру. Затем температура спадает и выгрузка прекращается до тех пор, пока температура опять не достигнет желаемой величины. Когда процесс находится в равновесии, выгрузка и загрузка идет более или менее непрерывно.

Регуляция также может быть выполнена другим способом, который и имеет место в показанном примере выполнения. Когда достигается температура процесса, в реакционную камеру подают охлаждающий материал для ее охлаждения. Если не создают осажденный (сгущенный) слой, как это показано на фиг. 2, это приводит в конечном результате к увеличенной нагрузке на движущую силу, которая затем активирует устройство выгрузки для снижения нагрузки. В показанном примере выполнения способа каждый может выбрать либо иметь автоматическую выгрузку продукта либо выгрузку, активированную нагрузкой основного привода.

Газы, выделяемые в процессе, пар, CO2 и CO выводят из реакционной камеры по трубопроводу в конденсатор, где перенасыщенный пар конденсируется в воду. Неконденсируемые газы выводятся на воздух.

Перенасыщенный пар может быть использован для предварительного нагревания материала, чтобы снизить энергетические затраты.

Общий расход энергии равен энергии, требующейся для нагревания оксида до температуры процесса и для испарения воды при той же температуре. Энергия, используемая для разложения воды, возвращается путем протекания в высшей степени экзотермической реакции, которая происходит при обратном образовании воды.

Полученный алюминий может быть выгружен из разгрузочного устройства либо в виде порошка алюминия в нейтральную атмосферу, либо в виде расплавленного алюминия. Таким образом, температура процесса - около 625oC.

При получении жидкого алюминия в реакторе получают смешивающую зону с неразделенным соединением алюминия и жидким алюминием. При непрерывной подаче материала это автоматически уравновешивается в реакционной камере.

При закрытии секции с жидким алюминием это осуществляют путем увеличения подачи материала до тех пор, пока температура не понизится ниже 600oC, при которой алюминий будет идти поверх алюминиевого порошка.

Из вышеупомянутого следует, что для проведения способа при 625oC необходимы следующие энергетические затраты в случае имеющейся нижеприведенной смеси для получения каждого килограмма алюминия:

Al2O3 = 1,89 кг = 44,8 вес.%

H2O = 2 кг = 46,4 вес.%

C = 0,33 кг = 7,8 вес.%

Общее количество = 4,22 кг = 100%

Q = 1,89•dt•cs+0,38•dt'cc+2•dH

cs = удельная теплота Al2O3 = 1 кДж/кгoC.

dt = разница температур = прибл. 525oC

cc = удельная теплота C = прибл. 1 кДж/кгoC.

dH = разница энтальпий воды = прибл. 3200 кДж/кгoC.

Q = 1,89•525•1+0,33•1•525+2•3200=7565,5 кДж/кг Al

Q = 2,1 кВатт-час/кг Al

Это показывает, что энергетические затраты существенно ниже, чем при электролитическом получении алюминия.

При использовании гидроксида алюминия Al(OH)3 основная реакция выглядит следующим образом:

16 Al(OH)3 + 12C ---> 16Al + 2H2O + 12CO2

Таким образом, получается следующее:

Каждый моль Al(OH)3 (молекулярный вес 77,99) дает один моль Al с молекулярным весом 27. Следовательно, 16 моль Al(OH)3 дают 16 молей Al и требуется 12 молей углерода с молекулярным весом 12.

Таким образом, на каждый кг алюминия имеется:

Моль Al: 1000/27 = 37,04 моля

Моль Al(ОН)3: = 37,04/1 = 37,94 моля

Моль C: = 37,04/16•12 = 27,79 моля

Это дает в кг:

Al(OH)3: = 37,04•77,99/1000 = 2,98 кг/кг Al.

C: = 27,79•12/1000 = 0,33 кг.

Энергия может подаваться к валу реакционной камеры с помощью вращающегося источника, например электродвигателя, паровой турбины, дизельной машины и т. д. Если применяются термические источники энергии, например паровая турбина, то можно использовать обширный возврат тепла от пара из реакционной камеры, и следовательно, достигнуть снижения затрат при общей энергетической эффективности процесса.

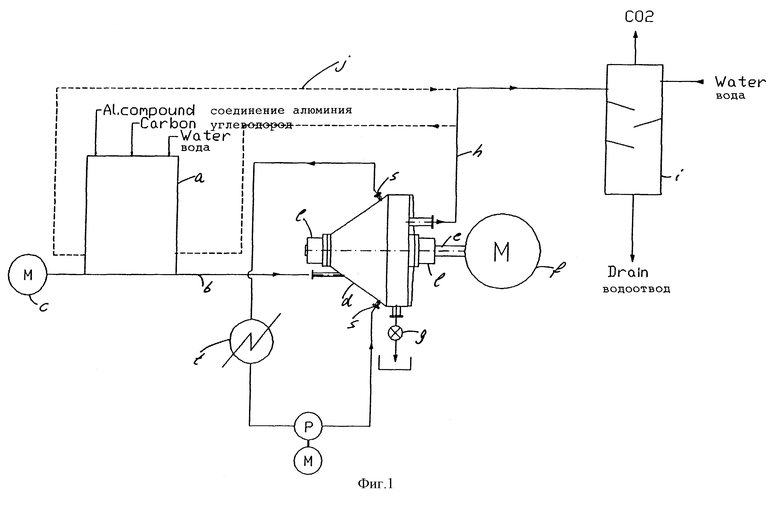

На фиг. 1 показана упрощенная диаграмма потоков способа со следующими основными элементами: (a) бункер с внутренним смесителем для подачи соединения алюминия, углерода и воды. На дне бункера располагается винтовой конвейер (b), приводимый в движение двигателем с переменной скоростью вращения (c), который подает материал в реакционную камеру (d). Ротор (e) в реакторе расположен с растирающими секциями (не показаны), приводимыми в движение двигателем (f). Для выгрузки алюминия на реакционной камере размещают клапанное устройство (g), а для вывода пара и CO или CO2 - трубопровод (h). Пар конденсируется в конденсаторе (i), откуда конденсированная вода поступает в водоотвод, а охлажденный CO2 выпускается наружу, или когда получают CO, его сжигают (не показано). Пунктирная линия (j) показывает альтернативный возврат тепла путем прохождения пара и горячего CO2 через теплообменник, расположенный в бункере. Теплообменник может быть вращающимся трубопроводом или полым винтовым конвейером, размещенным на дне бункера. При закрытой конструкции бункера можно предварительно нагревать материал до приблизительно 150oC, посредством чего давление в бункере будет равно приблизительно 5 бар, которое равно давлению насыщенного пара при этой температуре. Трубопровод (s) иллюстрирует внутреннюю охлаждающую линию для частичного охлаждения сжиженного слоя выше части слоя по всей длине слоя. Тепло, аккумулированное в воде, удаляется теплообменником (t).

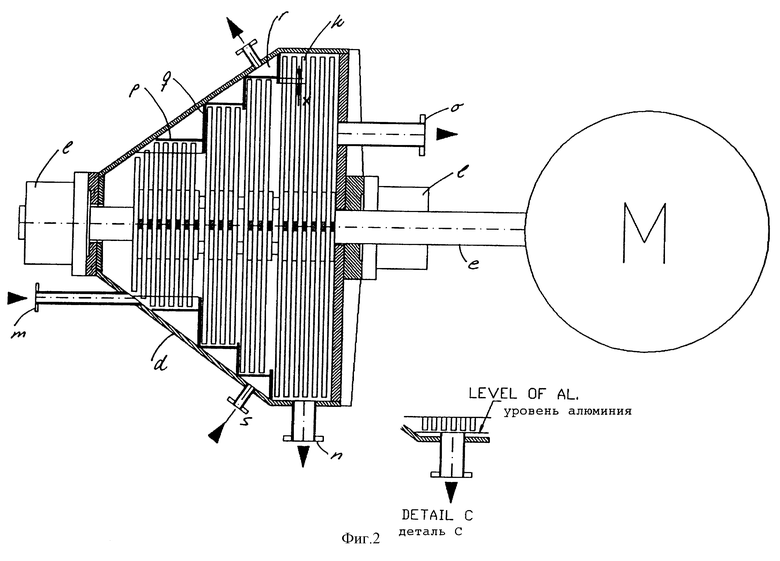

На фиг. 2 показано выполнение реакционной камеры (d) с ротором (e) и растирающими секциями (k). В каждом конце камеры размещены вращающийся затвор и опоры (1). (М) обозначает входное отверстие для материала, (п) - разгрузочный проход для алюминия и (о) - выходное отверстие для пара и CO2 или CO. На конической части камеры расположены цилиндрические кольца (р) с фланцеобразной пластиной (q), проходящей на расстоянии x от цилиндрических колец (р). Это расстояние используется для того, чтобы установить фиксированную глубину ожиженного слоя внутри каждого из цилиндрических колец. Нагрузку на двигатель устанавливают по числу растирающих секций, проходящих внутрь слоя, и по скорости двигателя (e). Когда допускается перерасход на (n), как показано на детали A, имеется постоянная нагрузка на основном приводе и постоянная выгрузка продукта из отверстия (n). Если, с другой стороны, не используется перерасход в A, то нагрузка будет повышаться по мере того, как продукт выстраивается выше области C, и следовательно, выгрузка будет активирована изменениями нагрузки на основном приводе. Используя растирающие секции различной ширины, можно получать различную удельную нагрузку, выраженную в ваттах на секцию (Ватт/секция), как в пределах одинаковых цилиндрических колец (р), так и для каждого цилиндрического кольца. Поскольку предельная скорость растирающих секций увеличивается для каждой ступени выше предельной скорости путем использования различных колец (р), то, соответственно, удельная нагрузка также будет повышаться.

Чтобы контролировать протекающую химическую реакцию, для выполнения некоторых действий может быть необходимым понижение температуры сжиженного слоя до выгрузки продукта. Это делают путем применения циркуляции воды по кольцу (r) через отверстия (s). Используя это устройство, можно повысить температуру на первой ступени намного выше, чем температура при разгрузке, путем охлаждения слоя посредством охлажденной кольцевой области. При использовании этого устройства растирающие секции в охлаждающей области предназначены для подачи к слою настолько малой энергии, насколько это возможно, и работают только как транспортирующее средство для перевода материала на следующую ступень. Имея одну или более охлаждающих и нагревающих стадий, можно установить в реакционной камере набор условий, подходящий для каждого соединения алюминия для оптимизации реакции.

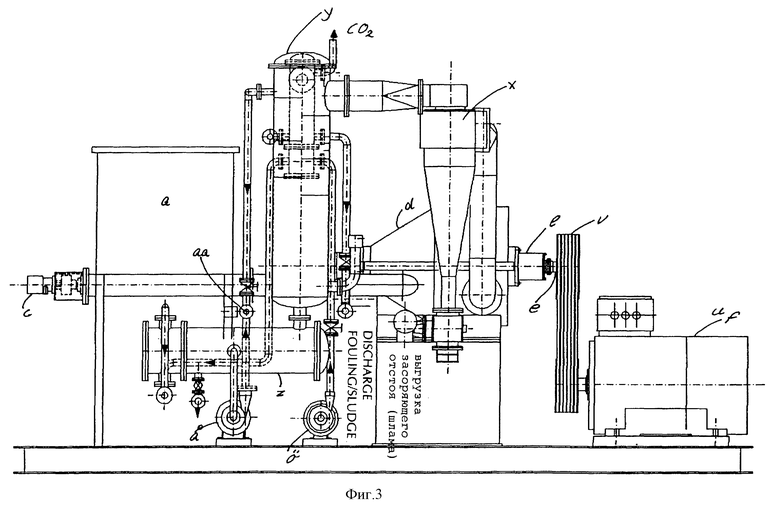

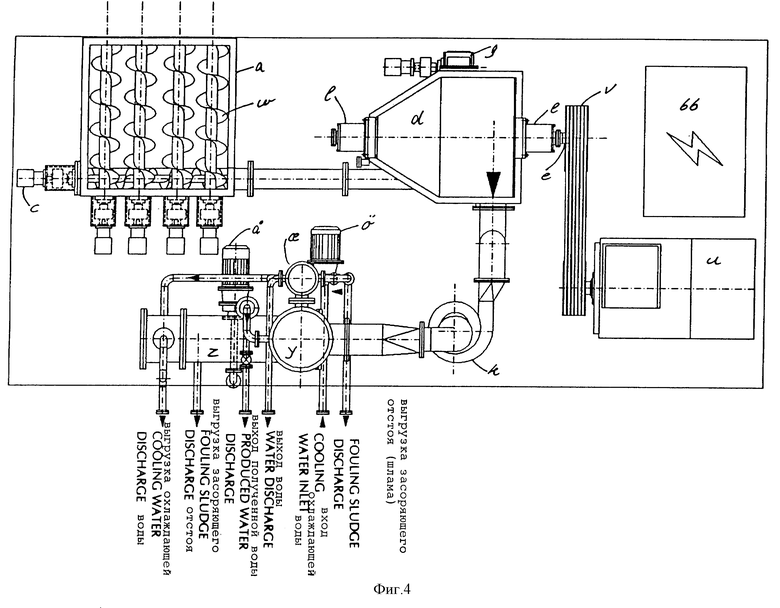

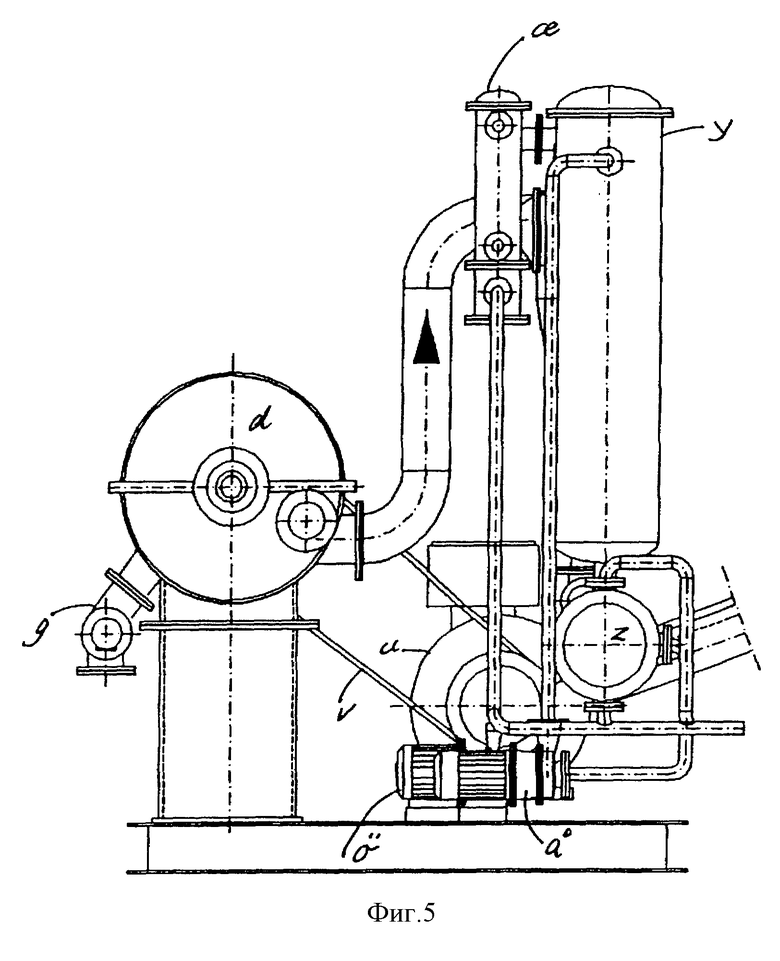

На фиг. 3, 4, 5 и 6 показан агрегат со следующими отдельными устройствами:

(d) реакционная камера, в которой вал (e) с растирающими элементами приводится в движение электрическим двигателем (u) через V-ременную передачу (v). Материал загружают в бункер (a), где он смешивается с водой и углеродом внутренними винтами (w). В дополнение к смешиванию материала винты (w) также действуют в качестве теплообменника для предварительного нагревания материала путем пропускания пара через винт при полой конструкции винта.

Из бункера материал подают с помощью винтового конвейера (b) или другого доступного загружающего устройства в реакционную камеру (d).

В процессе обработки материал перемещается в направлении от винтового конвейера, противоположном относительно разгрузочного устройства, состоящего из вращающегося клапана (g). Принимающее устройство для полученного порошка алюминия или жидкого алюминия не показано.

При осуществлении процесса при температуре около 625oC разгрузочное устройство состоит из клапанного устройства, предназначенного для жидкого металла.

Полученный перенасыщенный пар выходит из реакционной камеры через трубопровод и устройство типа циклон (x), где твердые частицы, которые несет с собой пар, отделяются из потока пара и CO или CO2.

Из циклона пар идет в конденсаторное устройство, состоящее из дроссельного лоткового конденсатора (y) и холодильника (z). Несконденсировавшиеся газы выводятся из дроссельного лоткового конденсатора в газопромыватель (κ) или фильтр. Холодильник охлаждается водой, подаваемой насосом (⊘), а дроссельный лотковый конденсатор охлаждается конденсатом, циркулирующим из дроссельного лоткового конденсатора через холодильник (z) и насос (a0) и опять в дроссельный лотковый конденсатор. Промывающая вода в дроссельном лотковом конденсаторе автоматически выводится из него через клапан (аа).

Весь агрегат контролируется с помощью секции для контроля (bb).

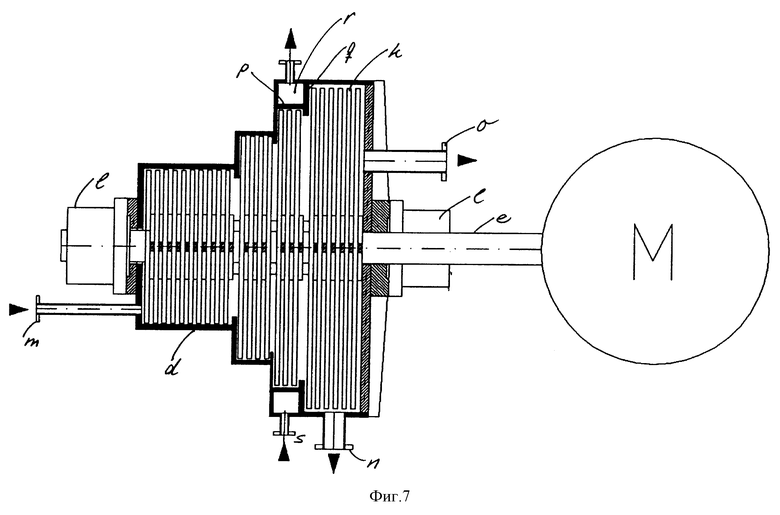

Описанное устройство является одним из многих возможных устройств и возможные варианты агрегата для получения алюминия или другого металла основаны на принципе этого изобретения. На фиг. 7 и 8 показаны альтернативные устройства для реакционной камеры. На фиг. 7 показана реакционная камера, аналогичная камере на фиг. 2, но где коническая часть заменена цилиндрической частью для осуществления стадии по типу ожиженного слоя.

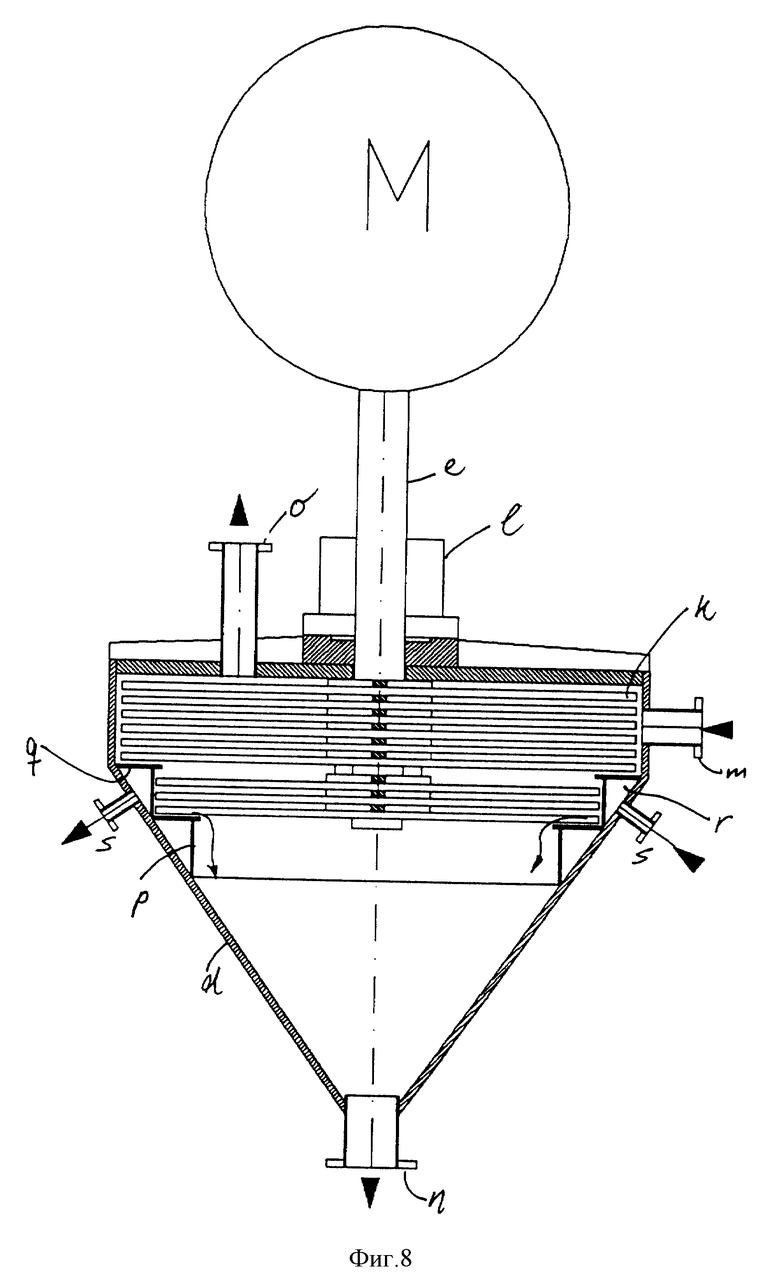

На фиг. 8 показана вертикальная реакционная камера, в которой продукт выгружают на дне конической части через (n). Соединение алюминия подают в реактор через (m), а пар и CO или CO2 выводят через выходное отверстие (о). Буквами обозначены те же самые части, как и на предыдущих фигурах.

Предлагается способ термомеханического получения алюминия или других металлов из соединений алюминия или из соединений других металлов, посредством которого оксид алюминия или подобные соединения алюминия, или подобные соединения других металлов нагревают с выделением тепла во время растирания механическими силами, создаваемыми во вращающихся и/или перемешивающих средствах в пределах реакционной камеры, вместе либо со свободной водой, либо водой, являющейся составной частью алюминий- или металлсодержащих соединений, и водород- и углеродсодержащим материалом, например, маслом или природным газом, например метаном и углеродом таким образом, что материал в реакционной камере ведет себя подобно горячему механически ожиженному слою, посредством чего воду разлагают на гидроксильный и водородный радикалы, при этом водородные радикалы реагируют с кислородом горячего и поэтому не стабильного соединения алюминия или соединения металла, и таким образом высвобождая атомы алюминия или металла, а гидроксильные радикалы при этом реагируют с образованием воды. Использование способа позволит снизить энергозатраты и выделение токсичных газов. 3 з.п. ф-лы, 8 ил.

| US 3770424, 06.11.1973 | |||

| Способ прямого получения металлического алюминия из содержащих окись алюминия материалов (руд и пр.) термическим путем | 1935 |

|

SU51794A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2001-09-20—Публикация

1996-10-23—Подача