Изобретение касается способа и устройства для регулировки предпочтительно наносящих краску тел вращения, в частности цилиндров печатной машины согласно ограничительной части п. 1 или 10 формулы изобретения.

Из главы профессионального руководства „Handbuch der Printmedien", Helmut Kipphan, Springer, 2000, касающейся печати ценных бумаг известен печатный агрегат машины для печати ценных бумаг с печатным аппаратом Орлова, в котором передаточный цилиндр взаимодействует с формным цилиндром Орлова, а этот далее ниже по движению взаимодействует с краскосборным (краскоприемным) цилиндром. Кроме того, печатный агрегат включает в себя офсетный печатающий аппарат, который для окраски передаточного цилиндра образует с ним еще одну зону контакта (прижима). Вывод листов с передаточного цилиндра печатающего аппарата Орлова осуществляется под углом вниз-назад к выкладу.

Из ЕР 1264686 A1 известна рулонная офсетная печатная машина с четырьмя расположенными друг над другом двойными печатными аппаратами, которые в целях оснащения (дооборудования или переоборудования) можно разделить между формными цилиндрами и соответствующими красочными аппаратами.

В WO 95/24314 A1 также раскрыты четыре двойных печатных аппарата печатной башни, причем для технического обслуживания двойные печатные аппараты можно разделить в местах печати между взаимодействующими передаточными цилиндрами.

В ЕР 0563007 A1 раскрыта металлографическая печатная машина, цилиндры которой опираются на три отделяемых друг от друга части опор (станин), чтобы, изымая среднюю часть, можно было переходить от непрямого печатного процесса к прямому.

В WO 01/83214 A1 раскрыт многокольцевой подшипник для регулировки зазора между цилиндрами, в частности, зазора (промежутка) между передаточным цилиндром и, как формным цилиндром, так и цилиндром противодавления, причем последний также может иметь опору с возможностью перемещения в радиальном направлении между включением натиска и выключением натиска. С помощью первой эксцентриковой втулки можно отводить передаточный цилиндр от цилиндра противодавления, а с помощью второй эксцентриковой втулки можно изменять ширину зазора между цилиндрами.

В анилоксовом красящем аппарате из DE 4211379 A1 валик для нанесения краски имеет опору в многокольцевом подшипнике, включающем в себя две эксцентриковые втулки. Подводку и отвод осуществляют путем перемещения одного эксцентрикового кольца до упора с помощью воздействующего на одно из эксцентриковых колец рабочего цилиндра. Этот упор, а также второе эксцентриковое кольцо можно в каждом случае перемещать с помощью мотора для регулировки ширины отпечатка в обоих местах контакта (соприкосновения).

В ЕР 1088658 B1 раскрыт размещенный на четырехкольцевом подшипнике между формным цилиндром и растровым валиком валик для нанесения краски короткого красочного аппарата, причем этот валик попеременно подводят к формному цилиндру и отводят от него синхронно с вращением формного цилиндра. При этом во время печати место контакта между валиком для нанесения краски и растровым валиком должно оставаться в состоянии подводки, в то время как в случае прерывания печати его необходимо отвести (разорвать контакт).

В DE 10158093 A1 раскрыта машина для глубокой печати, у которой в первой, стационарной части станины размещены цилиндры печатного механизма, формирующие место печати; во второй части станины, которую можно отводить от первой части станины, размещены цилиндр Орлова и взаимодействующий с ним шаблонный цилиндр, а окрашивающие шаблонный цилиндр в процессе эксплуатации красящие аппараты размещаются в третьей части станины, которую можно отводить от второй части станины.

DD 240172 А5 раскрывает печатную машину для печати ценных бумаг с офсетным печатающим механизмом Орлова, включающим в себя множество шаблонных цилиндров, которые в каждом случае можно окрашивать посредством предназначенного для них красочного аппарата, взаимодействующий с ними краскосборный цилиндр, взаимодействующий с последним формный цилиндр Орлова, взаимодействующий с формным цилиндром Орлова передаточный цилиндр и цилиндр противодавления, образующий место печати с передаточным цилиндром. Дополнительно предусмотрены два печатающих механизма, формные цилиндры которых образуют еще две зоны контакта с передаточным цилиндром в целях окрашивания последнего. В одном из вариантов исполнения печатной машины с горизонтальным прохождением ленты указанные цилиндры размещены в стационарной основной станине, в то время как красочные аппараты, с обеих сторон взаимодействующие с шаблонными цилиндрами и формными цилиндрами, размещены с обеих сторон от основной станины в красочных тележках, которые могут отъезжать. Для печатающих механизмов, взаимодействующих с цилиндром противодавления, также предусмотрены тележки с красочными аппаратами, способные перемещаться в боковом направлении.

DE 102005014255 A1 касается установки валиков и/или цилиндров, причем их цапфы размещены в поворачиваемых с помощью органов управления эксцентриковых подшипниках для изменения межосевых расстояний. Для демпфирования колебаний, возникающих при вращении из-за натяжных канавок, на цапфах предусмотрены размещенные с возможностью вращения опорные шайбы, а также размещенные между опорными шайбами в каждом случае соседних валиков/цилиндров опорные элементы. Управление качеством печати осуществляют, изменяя межосевые расстояния с помощью воздействующих на эксцентрики органов управления одного или нескольких из валиков либо же, соответственно, цилиндров с общего управляющего устройства. При изменении одного или нескольких межосевых расстояний опорные элементы регулируются соответственно.

Из DE 10328801 A1 известно устройство для подводки и отводки (начала и завершения печати) в печатной машине, причем средний цилиндр, выполненный как формный и/или резиновый цилиндр, можно регулировать с помощью кулачкового кольца так называемой трехточечной станины. К формному и/или резиновому цилиндру можно подводить накатный валик, который размещен в элементе Регулирования, выполненном в виде эксцентриковой втулки.

В DE 2627963 В1 раскрыто устройство перемещения (сдвига) валиков для нанесения краски, причем настроенные на вполне определенное давление прижима валики для нанесения краски перемещают одновременно с регулировкой формного цилиндра с сохранением давления прижима.

DE 4142791 А1 раскрывает устройство для настройки натиска, а также начала и завершения печати (подводки и отвода) в печатных машинах.

В DE 19719304 С1 раскрыта система опор для регулируемого валика красящего или увлажняющего аппарата.

В DE 102007009884 А1 раскрыта печатная машина с формным цилиндром, передаточным цилиндром и цилиндром противодавления, причем для настройки для начала и останова печати (подводки/отвода) предусмотрено переключающее устройство, включаемое с помощью устройства управления, а также воздействующее на резиновый цилиндр и работающее от первого исполнительного привода котировочное устройство, с помощью которого можно регулировать настройку натиска в зазоре для печати. Дополнительно предусмотрена воздействующая на формный цилиндр система подстройки, исполнительный привод которой сопряжен посредством техники управления с первым исполнительным приводом, настраивающим резиновый цилиндр, таким образом, что при юстировке зазора для печати подстройка формного цилиндра происходит автоматически.

DE 19701216 А1 касается сборки для регулировки натиска между формным (пластинчатым) и резиновым цилиндром, а также между резиновым цилиндром и цилиндром противодавления, причем для этого формный и резиновый цилиндр с обеих сторон имеют опору в эксцентриковых подшипниках. Чтобы в целях настройки зазора для печати на толщину запечатываемого материала надлежащим образом подстраивать формный цилиндр к установочному перемещению резинового цилиндра, регулировочные эксцентрики формного (пластинчатого) и резинового цилиндров приводятся в движение через соответствующие установочные передачи одним и тем же регулировочным валом.

В ЕР 1724115 А2 раскрыта машина для глубокой печати с гравированным (формным) цилиндром, который окрашивается краскосборным цилиндром, в свою очередь получающим печатную краску с нескольких шаблонных цилиндров по образующей. Такие печатные машины находят применение в печати ценных бумаг.

В основе изобретения лежит задача создать способ и устройство для регулировки наносящих краску тел вращения, в частности цилиндров, печатной машины.

Согласно изобретению эту задачу решают с помощью признаков п. 1 либо же п. 10.

Получаемые благодаря изобретению преимущества состоят, в частности, в том, что печатную машину, в частности печатную машину, выполненную как машина для печати ценных бумаг с офсетным печатным аппаратом Орлова, можно обслуживать и/или эксплуатировать эффективно и безопасно, несмотря на сложность конструкции.

Особое дополнительное преимущество варианта исполнения с принудительным позиционированием состоит в том, что благодаря этому можно удобным и безопасным образом снизить опасность ошибок в печати и/или отправления материалов в отходы.

Этого добиваются, в частности, посредством того, что при подводке тел вращения печатной машины с тремя, в каждом случае, попарно взаимодействующими в положении подводки наносящими краску телами вращения, причем второе, то есть, например, как среднее, из трех тел вращения для формирования двустороннего положения подводки подводят как к первому из трех тел вращения, так и к третьему из трех тел вращения, одновременно с радиальным изменением положения оси вращения первого тела вращения осуществляют заданным образом согласованное последующее подведение оси вращения второго тела вращения, путем суперпозиции двух движений вдоль двух неконгруэнтных траекторий, проходящих в плоскости, перпендикулярной оси вращения.

Предпочтительно, чтобы второе из трех тел вращения, то есть, например, размещенное в состоящей из одной или нескольких частей стойке между первым и третьим телом вращения, было размещено в состоящей из одной или нескольких частей стойке с возможностью перемещения в радиальном направлении таким образом, чтобы его по выбору можно было приводить в положение подводки, в котором оно подведено к первому телу вращения и третьему телу вращения, или же в положение отводки (завершения печати), в котором оно отведено по меньшей мере от одного из двух других тел вращения, причем для размещения второго тела вращения с торцевой стороны предусмотрено устройство позиционирования, которое включает в себя два исполнительных элемента (установочных элемента) для радиального перемещения второго тела вращения путем суперпозиции двух неконгруэнтных движений, в каждом случае - с радиальной составляющей движения. При этом для второго тела вращения предусмотрено двойное принудительное подведение, которое включает в себя связь заданным образом движения обоих исполнительных элементов с движением первого тела вращения в радиальном направлении, так что радиальное перемещение первого тела вращения на величину установочного хода, превышающую нуль, одновременно вызывает принудительную подстройку обоих исполнительных элементов, позиционирующих первое тело вращения, в каждом случае на заданную величину хода, большую нуля.

Признаки, совершенствующие указанное принудительное подведение либо же, соответственно, указанную принудительную подстройку, представленные ниже и/или на основании примеров исполнения, для формирования предпочтительного усовершенствования можно добавлять по отдельности или группами.

В одном варианте исполнения суперпозицию обоих движений можно осуществлять путем одновременного смещения первого, в частности, выполненного в виде первого эксцентрикового кольца исполнительного элемента и второго, в частности, выполненного в виде второго эксцентрикового кольца исполнительного элемента.

Для связи можно предусмотреть исполнительный механизм, взаимодействующий с исполнительными элементами, с помощью которого подстройка обоих исполнительных элементов с точки зрения их движения согласуется с исполнительным механизмом, вызывающим радиальное движение первого тела вращения, или с подводкой - в одном варианте исполнения механически, а в другом варианте исполнения - через электронные средства управления.

В одном варианте изготовления с принудительным двойным последующим подведением формного цилиндра Орлова возможно после кратких перерывов избегать дефектных отпечатков, обусловленных неправильной или неполной окраской, в частности, в контексте печати ценных бумаг. С одной стороны, при печати ценных бумаг планка качества печати устанавливается выше, с другой же стороны, из соображений стоимости запечатываемого материала и/или из-за ограниченного и контролируемого числа листов, необходимо избегать любого попадания материалов в отходы. Перерывы в производстве в этом случае могут быть значительнее, чем при печати менее ответственной продукции. Так, например, при неисправности или уже незначительном дефекте подачи листов возможна остановка производства печатником или контролирующим устройством. Чтобы, однако, из-за дефектов печати после остановки, которые могут быть обусловлены, например, неправильным - или неполным - окрашиванием цилиндров и/или валиков, отправлять в отходы как можно меньше материала, а предпочтительно - не отправлять вообще, необходимо, чтобы при возобновлении процесса печати валики и цилиндры были корректным образом окрашены. Возможность этого дает, например, двойное принудительное согласование.

Дополнительно или вместо этого особое преимущество может состоять в исполнении офсетного печатного аппарата Орлова с разделяемыми частями опор для краскоприемных (краскосборных) и передаточных цилиндров, причем печатная машина, в частности, печатная машина, выполненная как печатная машина для ценных бумаг с орловским офсетным печатным механизмом, несмотря на сложную конструкцию, лучше доступна для мойки, монтажных работ или технического обслуживания, и/или может быть выполнена или дополнена по модульному принципу.

Эту задачу, в частности, решают при помощи печатной машины, в частности, машины для печати ценных бумаг, с офсетным печатным аппаратом Орлова, включающим в себя множество шаблонных цилиндров, которые в каждом случае могут окрашиваться предусмотренным для них красочным аппаратом, взаимодействующий с множеством шаблонных цилиндров краскосборный цилиндр, взаимодействующий с краскосборным цилиндром формный цилиндр Орлова, взаимодействующий с формным цилиндром Орлова передаточный цилиндр и образующий место печати с передаточным цилиндром цилиндр противодавления, [этого] добиваются посредством того, что по меньшей мере передаточный цилиндр, в положении включения натиска (подводки к печати) взаимодействующий с формным цилиндром Орлова, охвачен первым участком печатного аппарата и установлен в первой части станины или на ней, краскосборный цилиндр охвачен вторым участком печатного аппарата и установлен во второй части станины (или на ней), отличной от первой части станины, и что первую и вторую части станины можно по выбору перемещать в первое положение друг относительно друга, образующее рабочее положение, и во второе положение друг относительно друга, образующее положение для техобслуживания, причем в положении для техобслуживания между первым и вторым участком печатного аппарата и/или между первой и второй частью станины образуется пространство, которое обеспечивает непосредственный доступ по меньшей мере к краскоприемному цилиндру, к формному цилиндру Орлова и ко взаимодействующему с формным цилиндром Орлова передаточному цилиндру.

Предпочтительно, чтобы при замене печатной формы на формном цилиндре Орлова офсетного печатного аппарата Орлова, расположенного в печатной машине для печати ценных бумаг, и для начала производства (причем при остановке печатной машины сцепление между первой частью станины, включающей в себя формный цилиндр Орлова, и второй частью станины, включающей в себя краскоприемный цилиндр, в частности, прекращается сцепление (фиксация) относительно друг друга, первую и вторую часть станины посредством запуска какого-либо привода переводили из первого положения друг относительно друга, то есть рабочего положения, во второе положение друг относительно друга, то есть в положение для технического обслуживания, в котором они находятся на большем расстоянии друг от друга и образуют доступный для человека промежуток между собой, не заполненный ничем или освобожденный через это пространство от любой печатной формы из прошлого производства формный цилиндр Орлова оборудовали по меньшей мере одной печатной формой для будущей продукции, после оснащения - первую и вторую часть станины посредством запуска того же самого или еще одного привода переводили из положения для технического обслуживания обратно в рабочее положение друг относительно друга, сцепление (фиксацию), в частности, между первой и второй частями станины (47.1; 47.2) восстанавливали, и непосредственно или через некоторый промежуток времени после этого выполняли запуск машины.

Признаки, совершенствующие указанную пригодность к разделению либо же, соответственно, указанную замену, представленные ниже и/или на основании примеров исполнения, для формирования целесообразного усовершенствования можно добавлять по отдельности или группами.

В целесообразном варианте исполнения цилиндр противодавления, взаимодействующий в положении подводки с передаточным цилиндром, может охватываться первым участком печатного аппарата (входить в его состав) и имеет опору в первой части станины или на ней, и/или множество шаблонных цилиндров могут входить в состав второй части печатного аппарата и быть размещены (иметь опору) в отличной от первой части станины второй части станины или на ней, и/или формный цилиндр Орлова может также охватываться первым участком печатного аппарата и быть размещен в первой части станины.

Благодаря разделению станины машины либо же, соответственно, печатного аппарата по ходу валиков, в частности, между краскосборным цилиндром и формным цилиндром Орлова, а также (что касается размещения) пространственного разделения между краскосборным цилиндром и передаточным цилиндром и возможность изменения их положения друг относительно друга краскосборный цилиндр и передаточный цилиндр доступны со стороны для работ по оснащению или техническому обслуживанию, например, для мойки или замены резиновых полотен, а формный цилиндр Орлова - для замены пластин. Верхняя сторона может оставаться свободной, так, чтобы с экономией места - например, по модульному принципу, подобно набору блоков - можно было разместить над печатным аппаратом Орлова дополнительные печатные аппараты.

То, что характерные для печатного аппарата Орлова детали доступны сбоку, для значительной доли конструктивных групп или деталей, в особенности для присоединения и размещения значительной доли цилиндров и валиков печатного аппарата Орлова, не означает, что они из-за своих специфических особенностей должны существенно отличаться от цилиндров и валиков офсетного печатного аппарата Орлова с множественной сборкой краски либо же, соответственно, от способа их присоединения и размещения; напротив, их можно применять в том же исполнении или всего лишь с незначительными отклонениями.

Примеры осуществления изобретения представлены на чертежах и подробно описаны ниже.

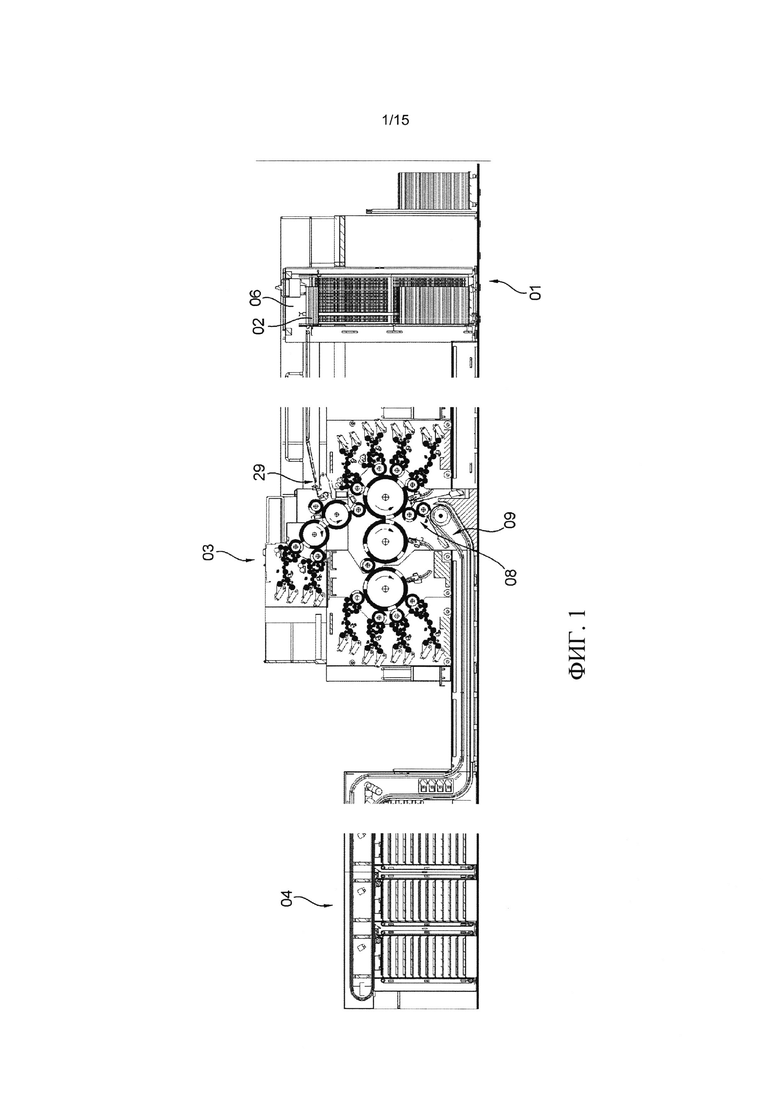

Фиг. 1 - пример исполнения печатной машины, включающей в себя один печатный агрегат;

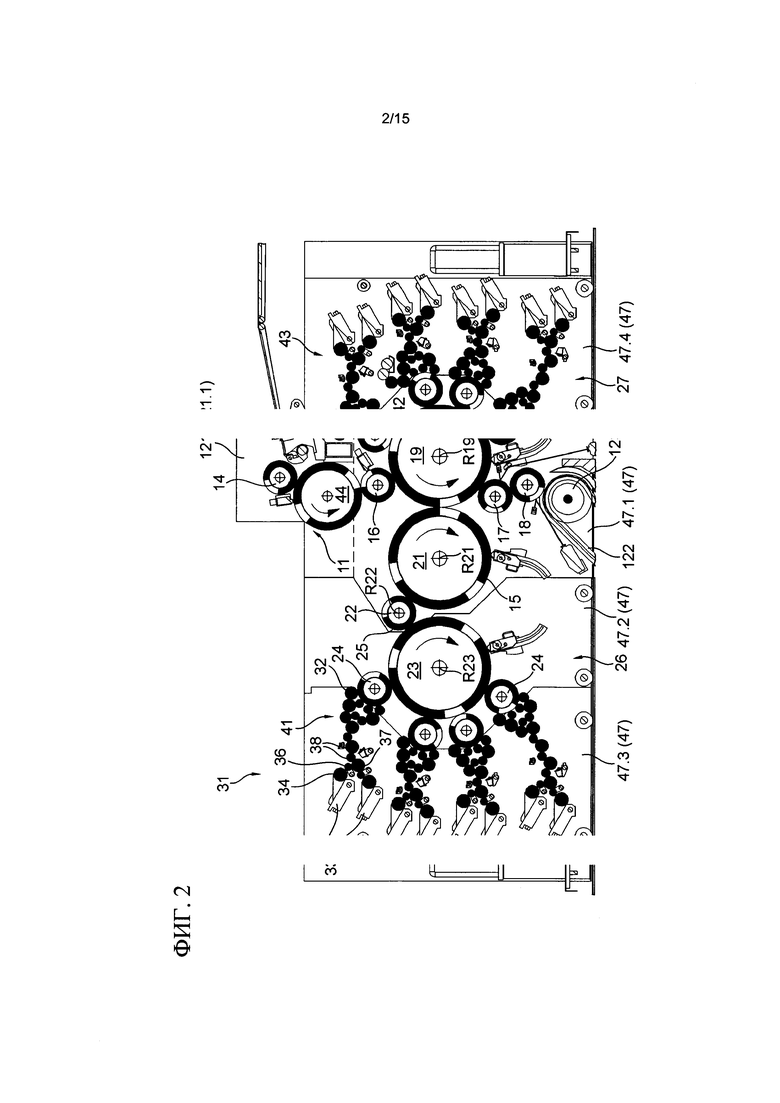

Фиг. 2 - пример исполнения находящегося в рабочем положении печатного агрегата в первой форме исполнения;

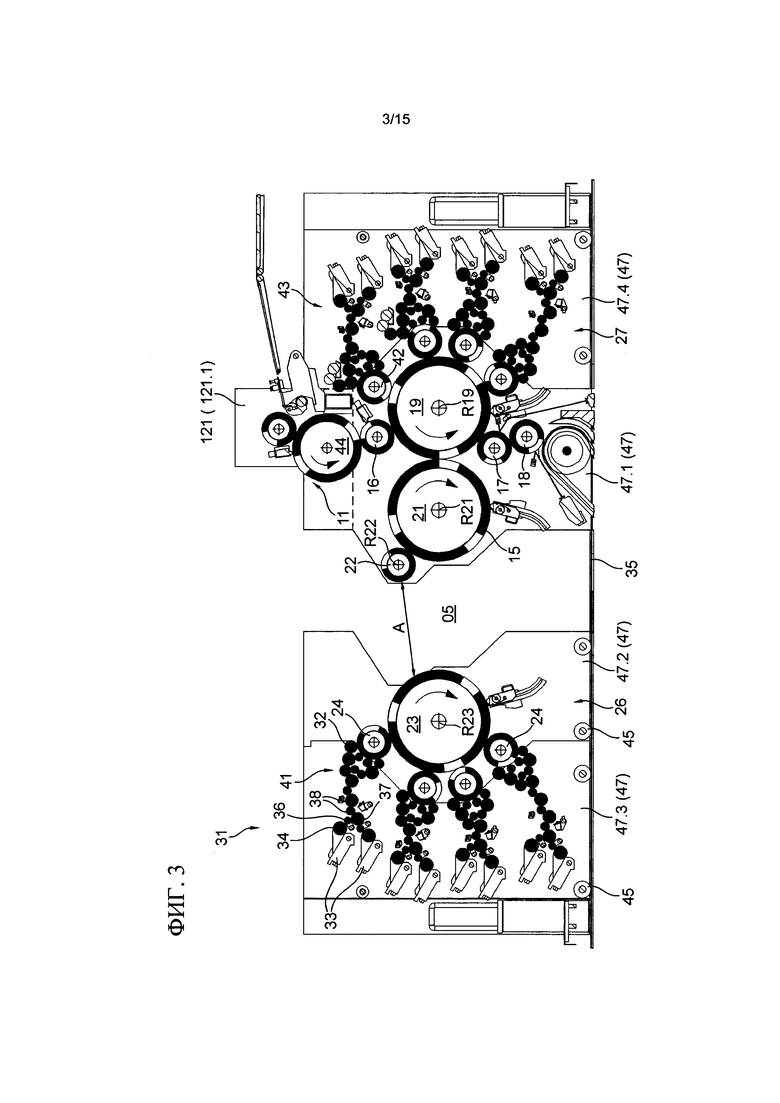

Фиг. 3 - находящийся в положении для технического обслуживания печатный агрегат с Фиг. 2 в первой форме исполнения;

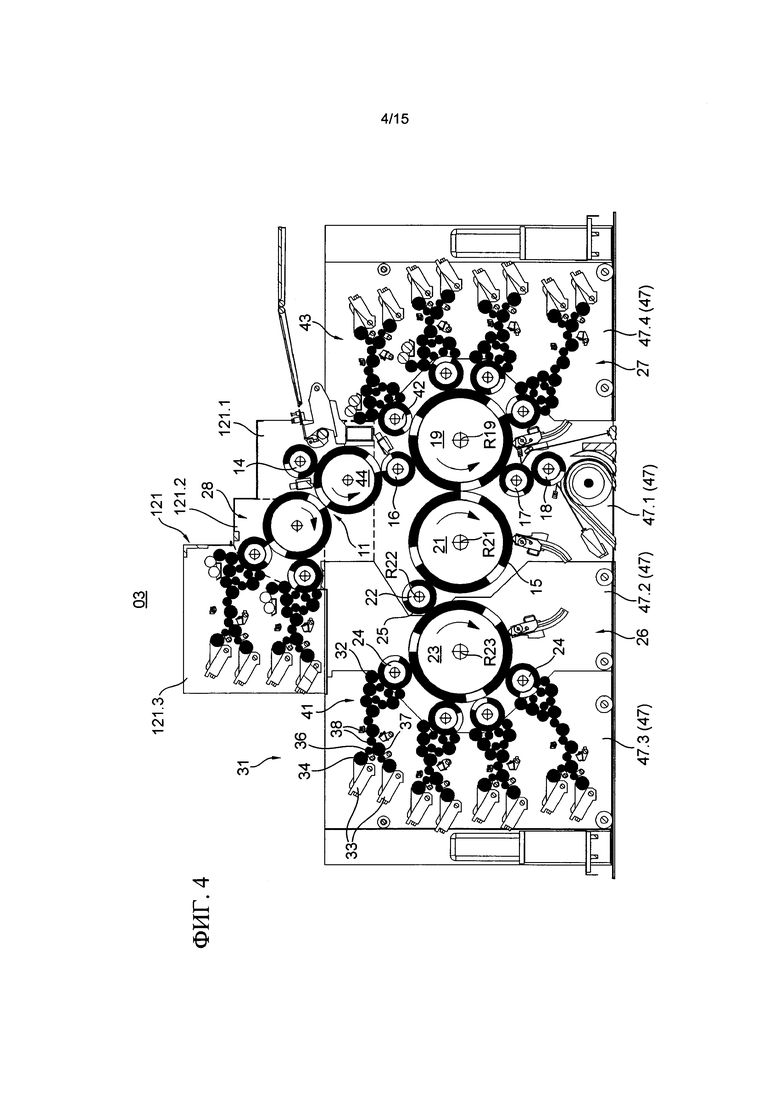

Фиг. 4 - пример исполнения находящегося в рабочем положении печатного агрегата в первой форме исполнения;

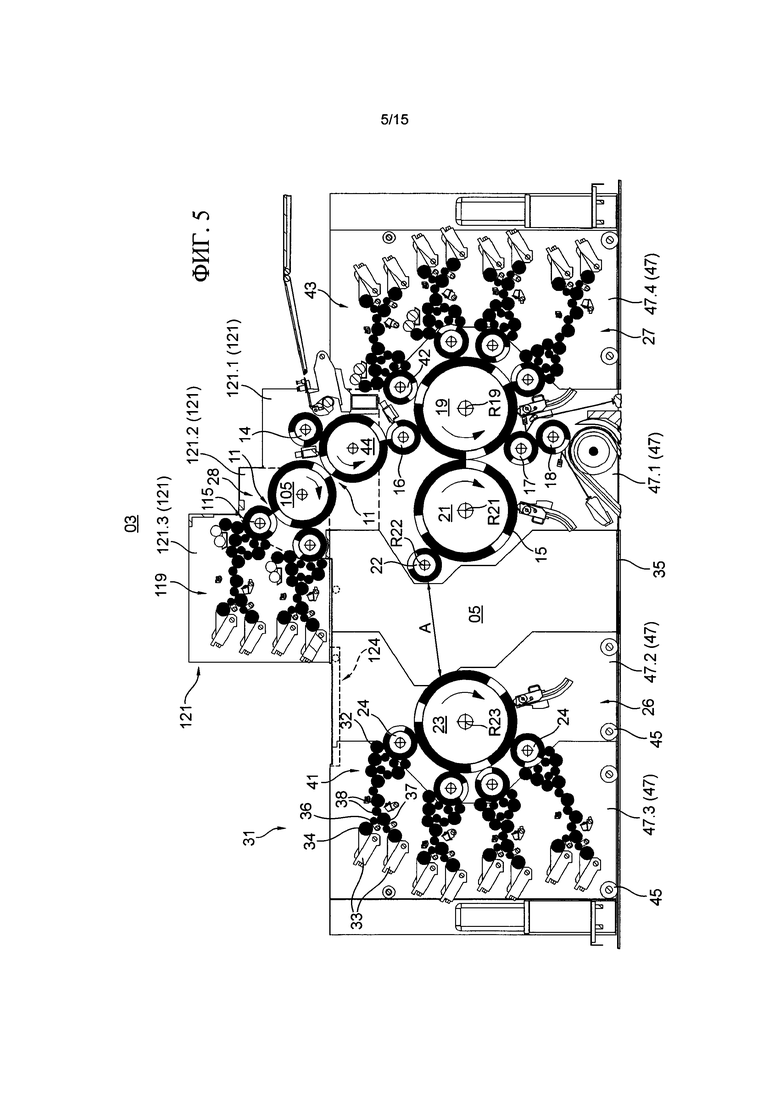

Фиг. 5 - находящийся в положении для технического обслуживания печатный агрегат первой формы исполнения с Фиг. 4 в первом варианте исполнения;

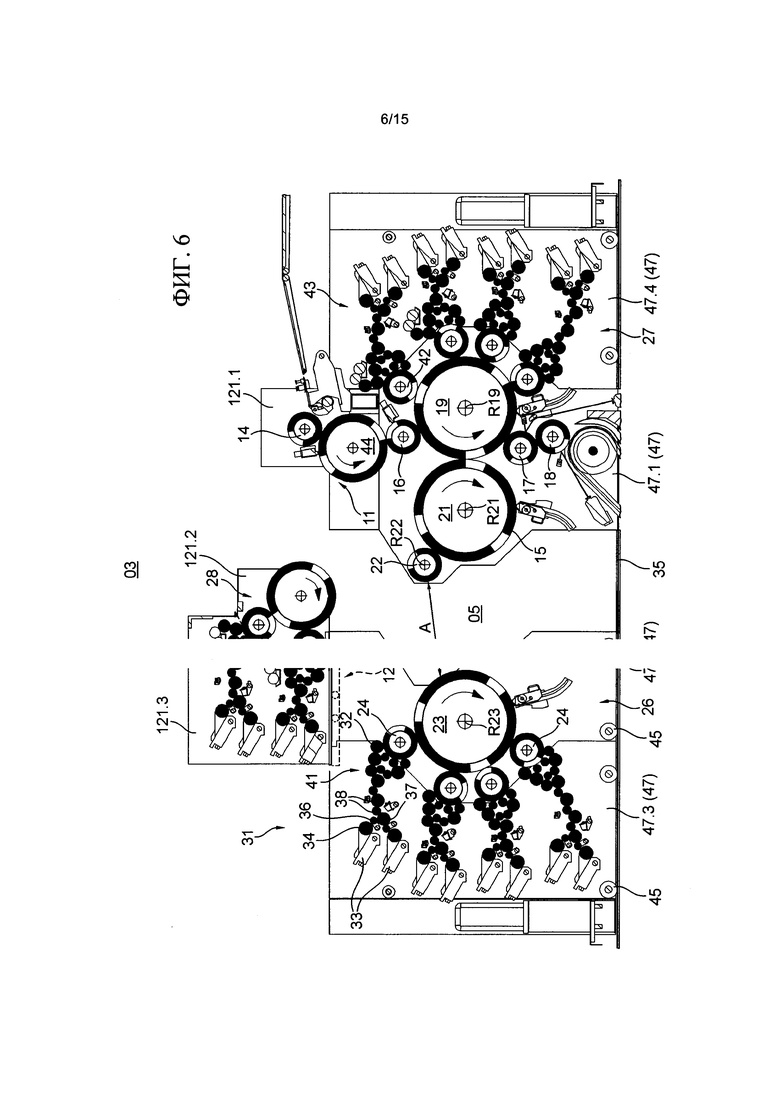

Фиг. 6 - находящийся в положении для технического обслуживания печатный агрегат первой формы исполнения с Фиг. 4 в первой альтернативной вариации второго варианта исполнения;

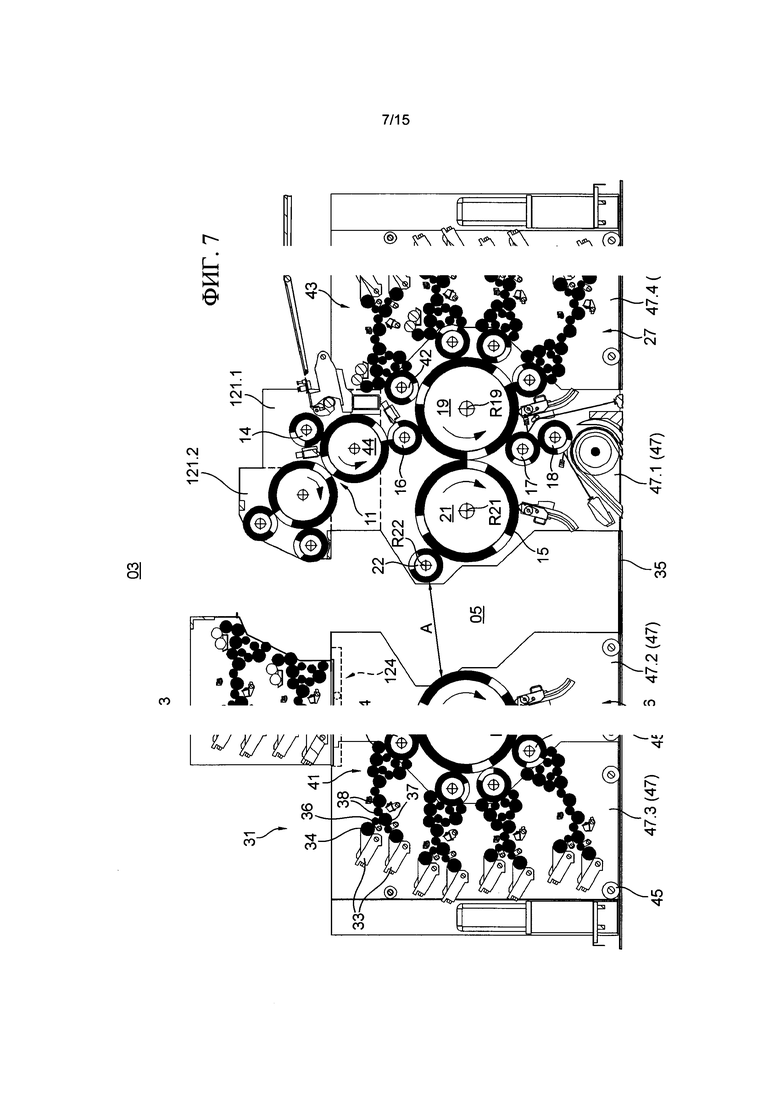

Фиг. 7 - находящийся в положении для технического обслуживания печатный агрегат первой формы исполнения с Фиг. 4 во второй альтернативной вариации второго варианта исполнения;

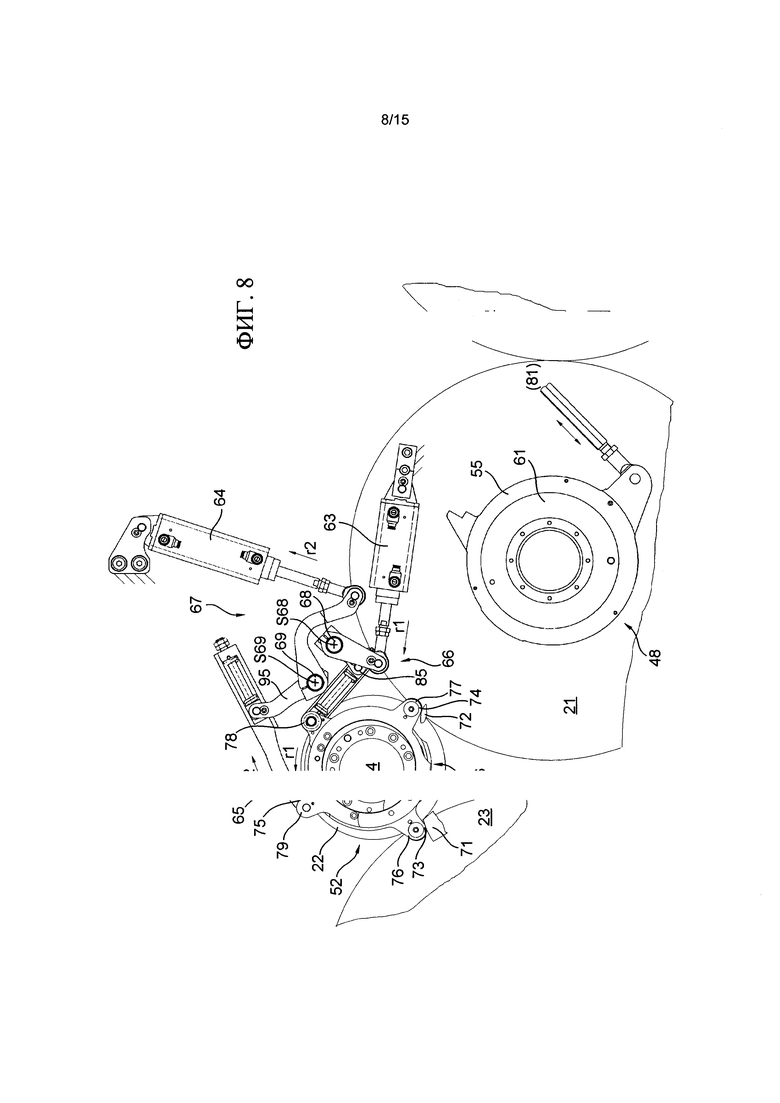

Фиг. 8 - пример исполнения приводного механизма, реализующего подводку и отводку;

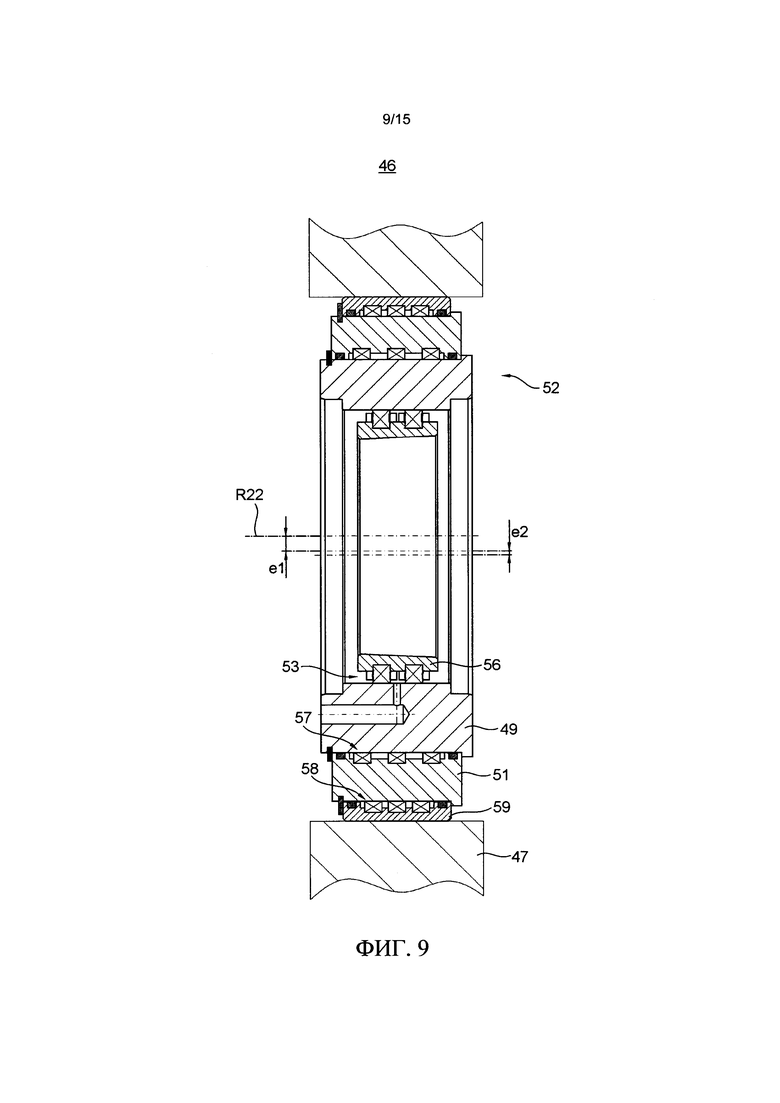

Фиг. 9 - изображение в разрезе через многокольцевой эксцентриковый подшипник:

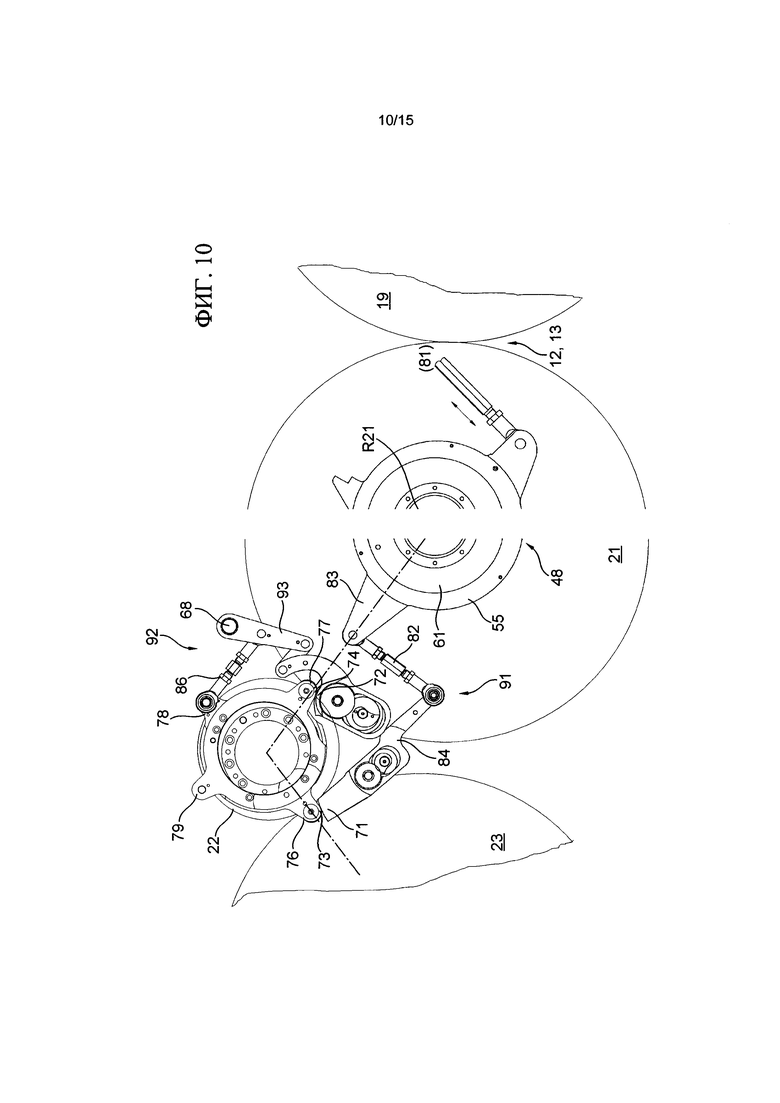

Фиг. 10 - первый вариант исполнения приводного механизма, реализующего двойную подстройку второго цилиндра, с механической связи с движением первого цилиндра;

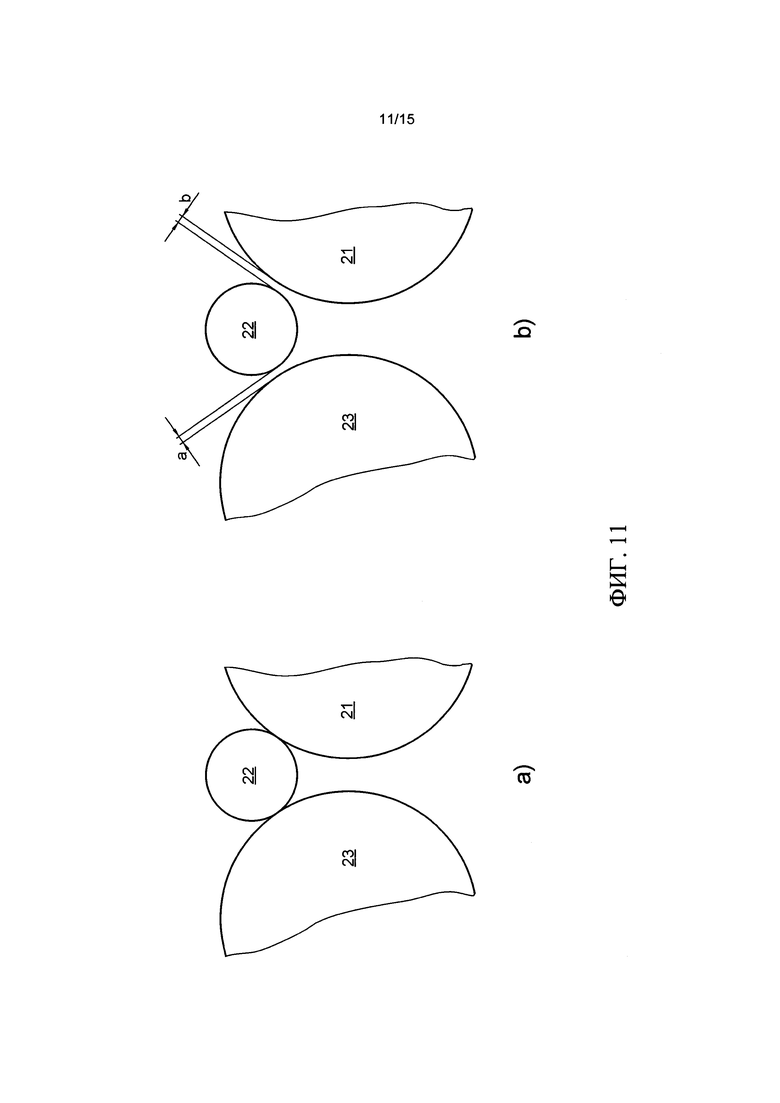

Фиг. 11 - схематическое изображение для а) находящегося с двух сторон в положении подводки формного цилиндра Орлова и b) находящегося с двух сторон в положении отводки формного цилиндра Орлова;

Фиг. 12 - увеличенное изображение соответственно Фиг. 6;

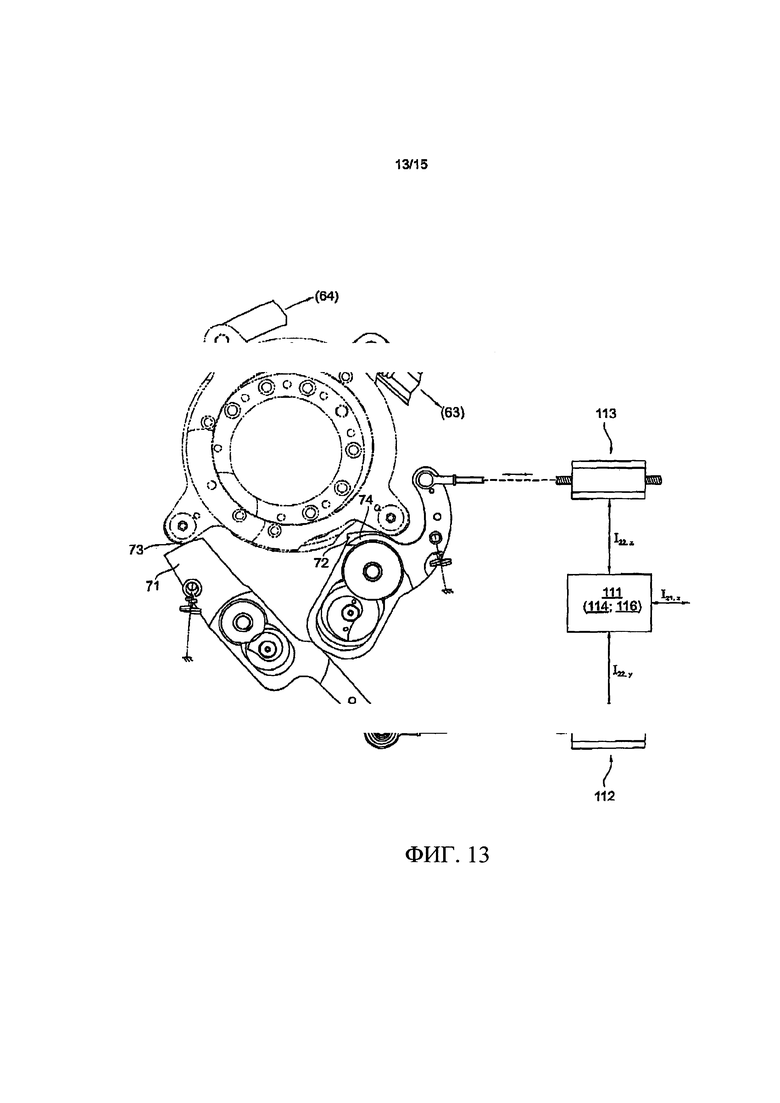

Фиг. 13 - первый вариант второго исполнения приводного механизма, реализующего двойную подстройку, с согласованием с движением первого цилиндра электронным способом и/или с помощью техники автоматического управления;

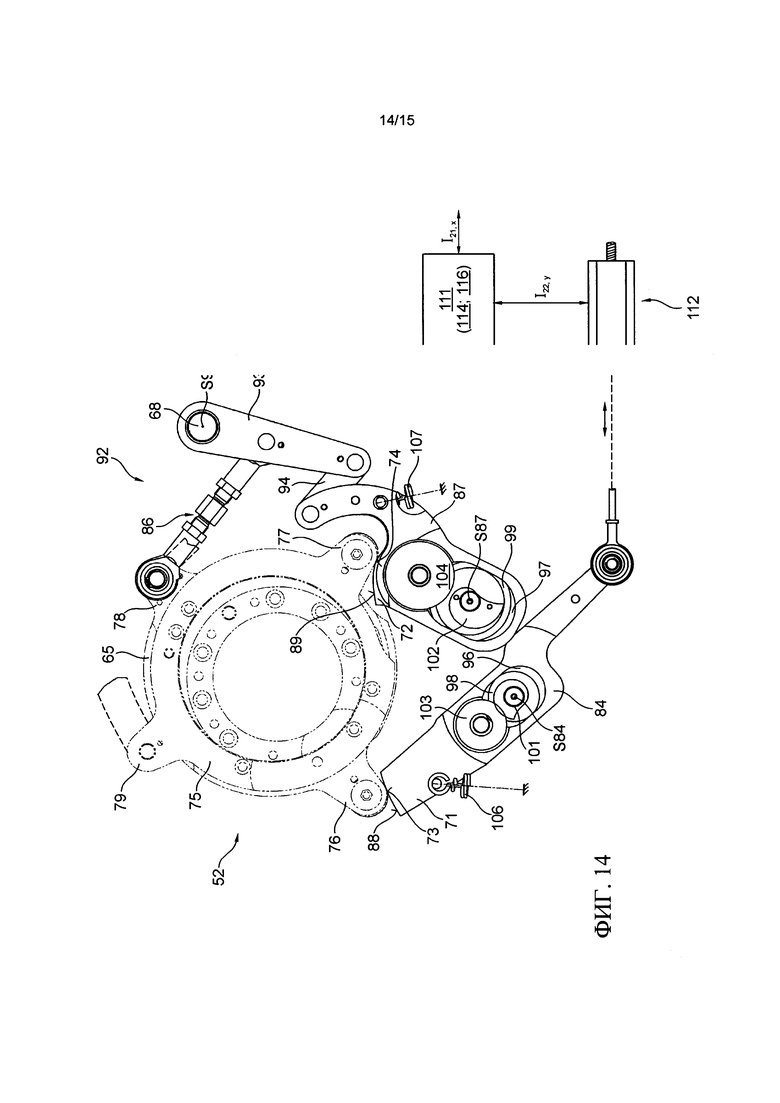

Фиг. 14 - альтернатива первому варианту второго исполнения для приводного механизма, реализующего двойную подстройку, с согласованием с движением первого цилиндра электронным способом и/или с помощью техники автоматического управления;

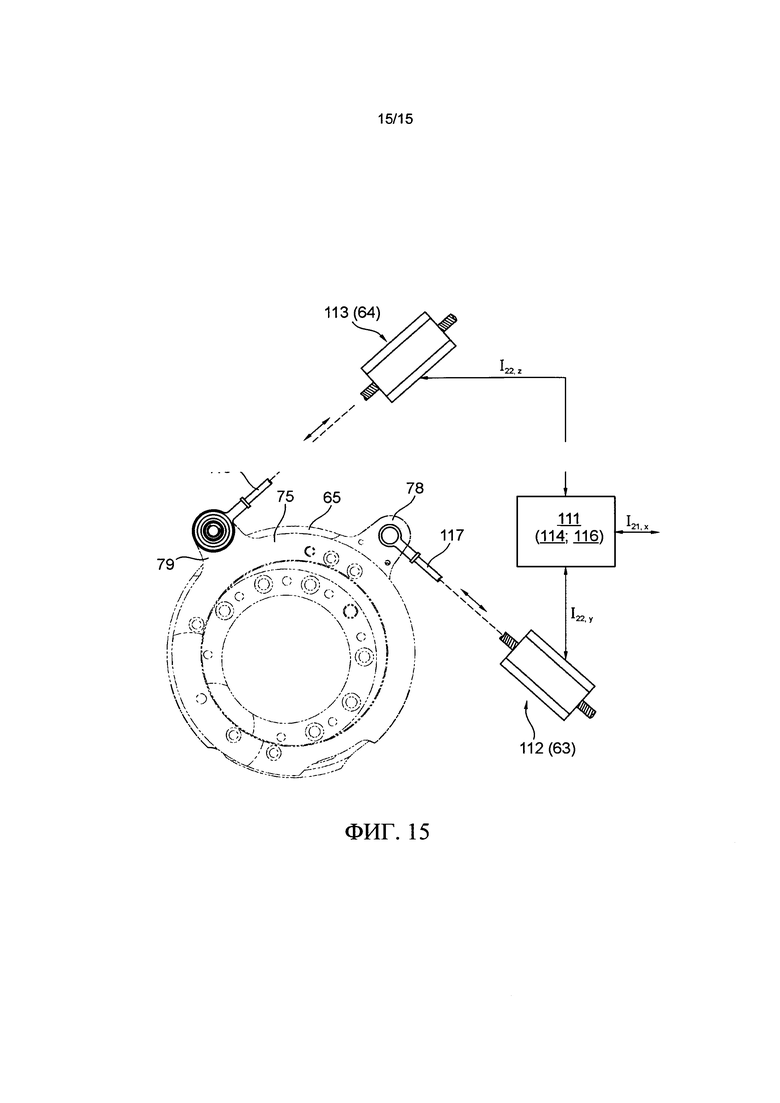

Фиг. 15 - второй вариант второго исполнения приводного механизма, реализующего двойную подстройку, с согласованием с движением первого цилиндра электронным способом и/или с помощью техники автоматического управления.

Печатная машина, например, листовая печатная машина или рулонная печатная машина, со входной стороны включает в себя устройство подачи 01, посредством которого печатная машина снабжается запечатываемым материалом 02 в форме листов или ленты, по меньшей мере один печатный агрегат 03, посредством которого на запечатываемый материал 02 с одной или с обеих сторон наносят одноцветную или многоцветную печать, и выклад продукции 04, на который в виде стопы (штабеля) или непрерывным образом выкладывают печатную продукцию или промежуточные продукты (см., например, фиг. 1). В предпочтительной и представленной на фигурах форме исполнения печатная машина выполнена как печатная машина для печати ценных бумаг, например, для запечатывания лентовидного запечатываемого материала 02, например, запечатываемой ленты, или же предпочтительно - для запечатывания листового запечатываемого материала 02, например, листов запечатываемого материала 02. При этом устройство подачи 01 выполнено, например, как накладчик (листовое приемное устройство) 01, в котором можно размещать стопу подлежащих подаче и запечатыванию листов запечатываемого материала 02. Печатный агрегат 03 печатной машины, выполненной, например, как печатная машина для ценных бумаг, в принципе может быть выполнен как печатный агрегат 03, в основе которого лежит любой способ печати, в предпочтительном варианте исполнения, однако, он изготовлен для по меньшей мере односторонней печати по способу Орлова. Запечатываемый материал 02 предпочтительно представляет собой бумагу, которая исполнена с волокнами из текстиля, льна или конопли, и/или еще в незапечатанном состоянии предпочтительно содержит водяные знаки. Таким образом, печатная машина предпочтительно изготовлена как листовая печатная машина для печати ценных бумаг и выполнена, например, для того, чтобы изготавливать из листов запечатываемого материала 02 продукты или промежуточные продукты, отдельные листы, покрытые печатью, в частности листы ценных бумаг, как, например, листы с банкнотами.

Листы запечатываемого материала 02 удерживаются в виде стопы в устройстве подачи 01, выполненном как накладчик 01, из которого захватное устройство 06, включающее, например, присоски, по одному отбирает их и по отдельности перемещает по конвейерной линии 07, например, предпочтительно выполненной как ленточная система 07 системе подачи 07, до области входа в печатный агрегат 03. На входе в печатный агрегат 03 лист запечатываемого материала 02 передается на соответствующую печатному агрегату 03 конвейерную линию 08, например, на соответствующую печатному агрегату 03 систему подачи (конвейерную линию) 08, с помощью которой лист запечатываемого материала 02 по пути своей транспортировки проходит одно или несколько мест печати 11; 12; 13, прежде чем он будет передан с этой соответствующей печатному агрегату 03 конвейерной линии 07 на третью конвейерную линию 09, например, систему лент 09, и с ее помощью будет перемещен к выкладу продукта 04, например, к выкладу продукта 04, включающему в себя несколько точек приема листов для формирования стоп.

Соответствующая печатному агрегату 03 конвейерная линия 08 (см., например, Фиг. 3) выполнена предпочтительно в виде системы захватов 08, в которой лист запечатываемого материала 02 посредством последовательной передачи между множеством следующих друг за другом в направлении транспортировки барабанов 14; 16; 17; 18 и/или цилиндров 19; 44, в каждом случае называемых также передаточными цилиндрами 14; 16; 17; 18; 19; 44 и/или действующих как передаточные цилиндры, перемещается вдоль пути транспортировки через печатный агрегат 03. Для этого на участвующих в транспортировке барабанах 14; 16; 17; 18 и/или цилиндрах 19; 44 в области образующей имеются устройства захвата. Так, например, на входе на конвейерную линию 08 печатного агрегата 03 предусмотрен барабан 14, выполненный в виде барабана подачи листов 14 с устройствами захвата, не изображенными в явном виде. В месте стыковки конвейерной линии 07 и барабана подачи листов 14 можно предусмотреть так называемую качающуюся установку 29, благодаря движению которой поддерживается соответствующее регистру прилегание к барабану подачи листов 14. В зависимости от варианта исполнения печатного агрегата 03 на пути транспортировки через печатный агрегат 03 для транспортировки листа запечатываемого материала 02 предусмотрены одно или несколько выполненных как передаточные барабаны 18; 16; 17 тел вращения 18; 16; 17, а также по меньшей мере один участвующий в формировании места печати 11; 12; 13 и способный транспортировать листы цилиндр 19; 44 по меньшей мере одного печатного аппарата 26; 27; 28. В конце конвейерной линии 08, выполненной в виде системы захватов 08, лист запечатываемого материала 02 передают на третью конвейерную линию 09.

Печатный агрегат 03 включает в себя по меньшей мере один первый печатный аппарат 26, изготовленный как печатный аппарат Орлова 26. Он предпочтительно располагается на пути транспортировки запечатываемого материала 02 на той стороне запечатываемого материала 02, которая в готовом продукте, например, у ценной бумаги, представляет собой переднюю сторону (Recto, лицевую сторону). На стороне пути транспортировки, наносящей печать на лист запечатываемого материала 02, в состав печатного аппарата Орлова 26 входит первый цилиндр 21, который выполнен как передаточный цилиндр 21, называемый также, например, переводным цилиндром 21 или резиновым цилиндром 21 (см., например, Фиг. 3). При этом печатный аппарат Орлова 26 работает офсетным способом, и поэтому его также можно называть офсетным печатным аппаратом Орлова 26. Этот передаточный цилиндр 21 несет некоторое, соответствующее числу своих сегментов (в настоящем случае три) количество офсетных передаточных полотен (декельных полотен) 15, расположенных последовательно друг за другом в направлении образующей. Над запечатываемым материалом 02 он взаимодействует с участвующим в транспортировке и действующим относительно передаточного цилиндра 21 как контрстанина (как упор) цилиндром 19, например, цилиндром противодавления 19. Цилиндр противодавления 19 может быть изготовлен как только образующий упор для передаточного цилиндра и не наносящий краску печатный цилиндр или же как точно так же наносящий краску цилиндр 19 второго печатного аппарата 27, взаимодействующего с первым печатным аппаратом 26 как двойной печатный аппарат 26, 27. В первом случае передаточный цилиндр 21 и цилиндр противодавления 19 образуют простое место печати 12, а во втором, например, в представленном здесь случае - двойное место печати 12, 13 (см., например, Фиг. 3).

Вышеуказанную транспортировку листов запечатываемого материала 02 в принципе можно осуществлять с барабана подачи листов 14, например, через один или несколько передаточных цилиндров 16; 44 на один из образующих место печати 12 (11) цилиндров 19; 21 (44). Количество предусмотренных на пути транспортировки передаточных цилиндров 16; 44 определяется при этом в т.ч. по направлениям вращения барабана подачи листов 14 и принимающего цилиндра 19; 21 (44) в процессе эксплуатации. На образующей поверхности соответствующего цилиндра 19; 21 (44) имеются в этом случае соответствующие средства подачи, например, устройства захвата. В изображенном и в данном случае особо целесообразном варианте исполнения осуществляют транспортировку на образующий цилиндр противодавления 19 для офсетного печатного цилиндра Орлова 26 цилиндр 19, включающий в этом случае предпочтительно средства подачи, например, устройства захвата.

В принципе, отводить запечатанные в месте печати 12 листы запечатываемого материала 12 может любой из двух образующих место печати 12(11) цилиндров 19; 21 (44), через один или несколько передаточных цилиндров 16; 44. Чтобы, однако, избежать дальнейшей передачи и размещения соответствующих средств подачи на обоих цилиндрах 19; 21 (44) отводку предпочтительно осуществляют с того цилиндра 19; 21 (44), на который выполняют передачу со стороны входа на место печати. В этом случае количество предусмотренных на пути транспортировки ниже по движению места печати 12 передаточных цилиндров 17; 18 является в т.ч. определяющим для направления вращения отдающего цилиндра 19; 21 (44) и направления перемещения средства подачи 122 конвейерной линии 09, принимающего лист запечатываемого материала 02, в процессе эксплуатации, например, вращающегося вокруг ведущего колеса 123, например, звездочки 123, средства оборота 122, в области места передачи. Выполненное, например, в виде цепи 122 средство подачи 122 включает в себя при этом устройства захвата, соответствующим образом открывающиеся и закрывающиеся, например, в области передачи. Предпочтительно чтобы были предусмотрены по меньшей мере два таких средства подачи друг рядом с другом. В представленном и особо целесообразном (например, в связи с изложенным ниже разделением) варианте исполнения отвод от цилиндра 19, образующего цилиндр противодавления 19 для офсетного печатного аппарата Орлова 26, осуществляют предпочтительно через два следующих за местом печати 12 на пути транспортировки передаточных цилиндра 17; 18. На боковую поверхность обоих передаточных цилиндров 17; 18 могут быть направлены обозначенные на фиг. 2 оптические системы инспекции, в каждом случае на оборачивающемся участке образующей. Они могут представлять собой системы камер с приданными им средствами оценки и индикации и контролировать показатели качества печатных изображений.

Вверх по движению от передаточного цилиндра 21 - причем выражение "вверх или вниз по движению " в печатающем аппарате 26; 27 (28) относится к направлению эффективного движения печатной краски от подачи краски к месту печати 12; 13 - этот цилиндр взаимодействует в положении подводки (начала печати) либо же, соответственно, отводки (остановки печати) со вторым цилиндром 22, например, формным цилиндром 22, в дальнейшем называемым также формным цилиндром Орлова 22, на поверхности которого располагается общий вид (сюжет) всего многоцветного изображения. Расположение сюжета можно предусмотреть на одной или нескольких размещенных на боковой поверхности с возможностью отделения печатных формах или же при необходимости непосредственно на боковой поверхности. Предпочтительно, чтобы формный цилиндр Орлова 22 был изготовлен в виде одинарного по окружности или односегментного цилиндра, то есть чтобы в направлении образующей у него имелся только один участок печати и/или одна печатная форма. Вверх по движению этот формный цилиндр 22 в положении подводки (начала печати) либо же, соответственно, в относительном положении подводки взаимодействует с третьим цилиндром 23, например, обозначаемым или изготовленным как резиновый цилиндр 23 или же, в частности, также и как краскоприемный или краскосборный цилиндр 23; предпочтительно, чтобы краскосборный цилиндр 23 был изготовлен в виде тройного по окружности или трехсегментного цилиндра, то есть чтобы у него (в направлении оборота) имелись три сегмента длиной с участок печати. Краскосборный цилиндр 23 характеризуется, например, эластичной и/или сжимаемой поверхностью. У краскосборного цилиндра 23, передаточного цилиндра 21 и цилиндра противодавления 19 в положении подводки (начала печати) оси вращения R23; R21; R19 находятся в одной и той же плоскости, однако по меньшей мере - по существу в одной и той же плоскости, предпочтительно горизонтальной ("по существу" предусматривает при необходимости, например, незначительные отклонения третьей оси от соединительной линии между двумя другими осями вращения R19; 21; R22, составляющие максимум расстояние в 10 мм).

Вверх по движению в положении начала печати или подводки с краскосборным цилиндром 23 взаимодействуют несколько четвертых цилиндров 24, изготовленных как шаблонные цилиндры 24. Шаблонные цилиндры 24 последовательно окрашивают краскосборный цилиндр 23 на отдельных участках одним цветом каждый или же, в случае ирисовой печати - комбинацией красок различных цветов. На их поверхности имеются участки с соответствующим каждому цвету либо же, соответственно, сочетанию цветов (при ирисовой печати) возвышенным контуром участка печатного изображения. Эту возвышенную на отдельных участках структуру можно предусмотреть на одной или на нескольких размещенных на боковой поверхности с возможностью отделения печатных форм по типу высокой печати или же при необходимости непосредственно на боковой поверхности. Краскосборный цилиндр 24, окрашенный таким образом в несколько цветов, ниже по потоку окрашивает в несколько цветов предусмотренный на формном цилиндре Орлова 22 сюжет многоцветного общего изображения.

Со своей стороны, шаблонные цилиндры 24 окрашиваются выше по потоку в каждом случае по меньшей мере одним валиком красочного механизма 32, например, валиком для нанесения краски 32 соответствующих красочных аппаратов 31.

Красочный аппарат 31 предпочтительно выполнен как наносящий краску прерывистым способом красочный аппарат с передаточным валиком (дукторный красочный аппарат) 31, что способствует надежности дозирования и печати даже при минимальных количествах краски, как, например, в печати ценных бумаг. На верхнем в направлении потока конце у него имеется по меньшей мере один источник краски 33, например, резервуар для краски 33 или устройство с камерным ракелем 33, из которого печатную краску можно наносить на первый валик красочного аппарата 34, например, на дукторный вал 34 или на валик резервуара для краски 34. Ниже по движению от дукторного вала 34 предусмотрен подвешенный с возможностью качания второй валик красочного аппарата 36, например, подающий валик 36, который во время работы перемещается между дукторным валом 34 и следующим ниже по движению третьим валиком красочного аппарата 37 с твердой поверхностью (например, по меньшей мере 60 А по Шору), называемым также валиком без обтяжки 37. Ниже по движению за валиком без обтяжки 37 в направлении соответствующего шаблонного цилиндра 24 следует одноходовая или же при необходимости разделяемая по меньшей мере частично на несколько параллельных ходов последовательность валиков 41 с другими валиками, которая включает в себя, например, по меньшей мере один, а предпочтительно несколько валиков красочного аппарата 38 с твердой поверхностью (например, по меньшей мере 60 А по Шору) и/или выполненных с возможностью переключения в осевом направлении, например, растирочных валиков 38, а на ближнем к формному цилиндру конце - несколько взаимодействующих с шаблонным цилиндром 24 валиков красочного аппарата 32, например, валиков для нанесения краски 32. Между валиками красочного аппарата 37; 38 с твердой поверхностью можно предусмотреть валик красочного аппарата 39 - краскопередаточный валик 39 - с мягкой поверхностью (например, максимум 50 А по Шору).

В изображенном здесь предпочтительном варианте исполнения некоторые или все красочные аппараты 31 выполнены с двумя источниками краски 33 для параллельного ввода краски в красочный аппарат 31, причем ввод краски из данного конкретного источника краски 33 дукторный валик 34 и подающий валик 36 в месте выше по движению осуществляют на общий валик красочного аппарата 37; 38; 39, в частности, на один и тот же валик без обтяжки 37. Этот параллельный ввод краски дает возможность двухцветной печати одним и тем же печатным аппаратом, причем две краски можно печатать друг рядом с другом в осевом направлении или же с переходом друг в друга (так называемая ирисовая печать). Для создания желательного цветового профиля в осевом направлении оба подающих валика 36 одного и того же красочного аппарата 31 выполнены "резными", то есть в каждом случае на боковой поверхности у них имеется некоторый профиль в осевом направлении, с возвышенными и углубленными участками в виде полос по окружности.

Печатный аппарат 26, выполненный как печатный аппарат Орлова 26, в представленном примере образует вместе со вторым печатным аппаратом 27 двойной печатный аппарат 26, 27, причем цилиндр противодавления 19 печатного аппарата Орлова 26 одновременно представляет собой участвующий в образовании двойного места печати 12, 13 цилиндр 19 второго печатного аппарата 27 (см., например, Фиг. 3). Он предпочтительно располагается на пути транспортировки запечатываемого материала 02 на той стороне запечатываемого материала 02, которая в готовом продукте, например, у ценной бумаги, представляет собой тыльную сторону (Verso, обратную сторону). Второй печатный аппарат 27 в принципе можно исполнять любым образом, например, для прямой или непрямой глубокой печати, для прямой или непрямой высокой печати или же для прямой или непрямой плоской печати. В представленном примере он выполнен как печатный аппарат 27 для непрямой высокой печати, причем цилиндр 19, образующий двойное место печати 12, 13 со стороны второго печатного аппарата, равным же образом выполнен как передаточный цилиндр 19, который обозначают, например, также как передаточный цилиндр 19 или резиновый цилиндр 19. Вверх по движению в положении подводки он взаимодействует с несколькими цилиндрами 42, выполненными как формные или пластинчатые цилиндры 42, на поверхности которых располагается в каждом случае сюжет цветоделенной фотоформы общего изображения в одном цвете или в комбинации цветов (ирисовая печать). Этот сюжет можно предусмотреть на одной или на нескольких размещенных на боковой поверхности с возможностью отделения печатных формах по типу, например, плоской или высокой печати или же при необходимости в виде структуры непосредственно на боковой поверхности. Конкретный формный цилиндр 42 взаимодействует для своего окрашивания с соответствующим ему красочным аппаратом 43, который, например, может быть выполнен соответственно описанному выше красочному аппарату 31 первого печатного аппарата 26.

Представленный в качестве примера печатный агрегат 03 также включает в себя ниже по движению потока запечатываемого материала - в особенности с той же самой стороны пути транспортировки, что и печатный аппарат Орлова 26 - дополнительный печатный аппарат 28, посредством которого запечатываемый материал 02 можно запечатывать одним или несколькими цветами в месте печати 11, например, в простом месте печати 11. Дополнительный печатный аппарат 28 расположен вертикально над формным цилиндром Орлова 22, то есть по меньшей мере по своей горизонтальной протяженности между местом печати 11 и резервуаром для краски он пересекается с формным цилиндром Орлова 22. Место печати 11 образуют, например, цилиндр 44, действующий как цилиндр противодавления 44 и имеющий устройства подачи для транспортировки листов, и еще один цилиндр 105 печатного аппарата 28, выполненного, например, как офсетный печатный аппарат 28. При этом цилиндр противодавления 44 в вышеуказанном смысле, соответственно, одновременно выполнен как передаточный цилиндр 44. И наоборот, передаточный цилиндр 44, расположенный на пути транспортировки между вхождением на конвейерную линию 08 со стороны агрегата и местом печати 12, образующим главное место печати 12, одновременно представляет собой цилиндр противодавления 44 дополнительного печатного аппарата 28. Цилиндр 105, образующий с цилиндром 44 место печати 11, выполнен, например, в виде передаточного цилиндра 105 и выше по потоку взаимодействует с одним или несколькими формными или пластинчатыми цилиндрами 115, который либо же, соответственно, которые со своей стороны в каждом случае окрашивается либо же, соответственно, окрашиваются одной или двумя (ирисовая печать) красками посредством красочного аппарата 119, например, также красочного аппарата с передаточным валиком 119.

Машинную станину 47 печатного агрегата 03 можно, в принципе выполнить в виде одной детали, то есть с торцевой стороны в каждом случае из сплошной станины 47, или же, как представлено на изображениях, предпочтительно в виде нескольких деталей, то есть чтобы каждая торцевая сторона включала в себя несколько, например, раздельных или отделяемых друг от друга станин 47.1; 47.2; 47.3; 47.4, например, части станины 47.1; 47.2; 47.3; 47.4. При этом под термином "разделяемый" или разделяющийся" подразумевают не всего лишь незначительную отводку при сохранении в остальном рабочего положения, но также и не разборку в смысле демонтажа, но эксплуатационное разведение в положение для технического обслуживания (друг относительно друга) в целях технического обслуживания и/или оснащения оборудованием.

При этом передаточный цилиндр 21 и краскосборный цилиндр 23 имеют опору в различных участках печатного аппарата и/или в отличающихся друг от друга частях станины 47.1; 47.2. В принципе, формный цилиндр Орлова 22 может приходиться на один или другой из двух участков печатного аппарата и/или на отличные друг от друга части станины 47.1; 47.2. Целесообразно, чтобы цилиндр противодавления 19 и передаточный цилиндр 21 представляли собой составную часть одного и того же первого участка печатного аппарата и/или имели опору в одной и той же первой части станины 47.1, например, предпочтительно в жестко зафиксированной в печатной машине основной станине 47.1. Чтобы, однако, обеспечить возможность передачи изображения с формного цилиндра Орлова 22 на передаточный цилиндр 21 без дефектов, предпочтительно, чтобы по меньшей мере формный цилиндр 22 и взаимодействующий с формным цилиндром Орлова передаточный цилиндр 21, а целесообразно - при необходимости также и цилиндр противодавления 19 представляли собой часть первого участка печатного аппарата и/или имели опору в первой части станины 47.1, например, предпочтительно в жестко зафиксированной в печатной машине основной станине 47.1. Множество шаблонных цилиндров 24 и краскосборных цилиндров 24 представляют собой составную часть второго участка печатного аппарата и/или имеют опору во второй части станины 47.2. Первую и вторую часть станины 47.1; 47.2 можно произвольно приводить в первое положение друг относительно друга, образующее рабочее положение, и во второе положение друг относительно друга, образующее положение для технического обслуживания, причем в положении для технического обслуживания между первым и вторым участками печатного аппарата и/или несущими их частями станины 47.1; 47.2 образуется пространство 05, которое дает непосредственный доступ (например, для оператора) к краскосборному цилиндру 23, формному цилиндру Орлова 22 и ко взаимодействующему с формным цилиндром передаточному цилиндру 21 (см., например, Фиг. 3).

Барабан подачи листов 14, а также по меньшей мере один из следующих за ним на пути транспортировки передаточных цилиндров 44; 16, в частности, следующий передаточный цилиндр 44 в смысле участка станины включены в первую часть станины 47.1, в верхней детали станины 121.1 или же имеют опору в специально предусмотренной для этого детали станины 121; 121.1 в форме жестко, но разъемным способом соединенной с первой частью станины 47.1 вставки или надстройки станины 121; 121.1 (см., например, Фиг. 2 и Фиг. 3).

В варианте исполнения с вышеуказанным дополнительным печатным аппаратом 28 по меньшей мере печатный аппарат либо же, соответственно, печатные аппараты 119 и при необходимости подлежащий либо же, соответственно, подлежащие окрашиванию ими формный цилиндр (формные цилиндры) 115 дополнительного печатного аппарата 28 в смысле участка станины могут быть включены во вторую часть станины 47.2, в верхней детали станины 121; 121.3; 121.2, 121.3 и/или же могут иметь опору в соединенной с ней и состоящей из одной или нескольких деталей вставке или надстройке станины 121; 121.3; 121.2, 121.3 (см. ниже Фиг. 4 - 7).

Хотя для указанного движения друг относительно друга в печатной машине подвижно могут расположены в принципе обе части станины 47.1; 47.2 или первая часть станины 47.1, предпочтительно, чтобы вторая часть станины 47.2 была выполнена подвижной относительно первой части станины 47.1. Для этого вторая часть станины 47.2 размещена с возможностью поступательного перемещения вдоль некоторой траектории, например, по телам качения на дорожке, предпочтительно - по роликам 45 на соответствующей рейке 35, в направлении первой части станины 47.1 либо же, соответственно, от нее.

Предусмотрены, например, не представленные на изображении средства, с помощью которых можно соединять либо же, соответственно, совмещать (связывать) друг с другом две части станины 47.1; 47.2 в рабочем положении. В рабочем положении вторая часть станины 47.2 отведена от первой части станины 47.1 и/или не связана с ней. Целесообразно, чтобы для совмещения была предусмотрена механическая фиксация, которую можно было бы открывать и закрывать дистанционным способом либо же, соответственно, с возможностью дистанционного управления посредством по меньшей мере одного исполнительного элемента.

В рабочем положении краскосборный цилиндр 23 и формный цилиндр Орлова 22 находятся друг относительно друга в эксплуатационном положении, то есть в положении подводки или отводки в процессе эксплуатации, причем например, в положении отводки в процессе эксплуатации расстояние а между действующими боковыми поверхностями краскосборного цилиндра 23 и формного цилиндра Орлова 22 находится, например, в пределах нескольких миллиметров (то есть, например, 0<а<10 мм) и/или переход между положениями подводки и отводки осуществляют без движения частей станины 47.1; 47.2 друг относительно друга. Напротив, в положении для технического обслуживания боковые поверхности находятся в радиальном направлении на расстоянии А друг от друга, которое по меньшей мере в 10 раз, предпочтительно - более чем в 100 раз, больше, чем расстояние в положении отводки (то есть, например, А>100*а и/или А≥100 мм, в частности А≥100 мм). Переход между рабочим положением и положением для технического обслуживания осуществляют с движением двух частей станины 47.1; 47.2 друг относительно друга или без этого движения.

В принципе красочные аппараты 31 также могут представлять собой составную часть второго участка печатного аппарат и/или иметь опору во второй части станины 47.2 и/или двигаться вместе с ней внутри нее. В целях технического обслуживания, однако, предпочтительно, чтобы красочные аппараты 31 представляли собой часть третьего участка печатного аппарата и/или имели опору в третьей части станины 47.3. Положение второй и третьей частей станины 47.2; 47.3 друг относительно друга можно изменять. Предпочтительно, чтобы их также можно было произвольно (по выбору) переводить в первое положение друг относительно друга, создающее рабочее положение, и во второе положение друг относительно друга, создающее положение для технического обслуживания, причем в положении для технического обслуживания между вторым и третьим участками печатного аппарата и/или между несущими их частями станины 47.2; 47.3 образовано не представленное на изображении пространство. Третья часть станины 47.3, например, также размещена с возможностью поступательного перемещения вдоль некоторой траектории, например, по телам качения на дорожке, предпочтительно - также по роликам 45 на соответствующей, например, на той же самой рейке 35 или ее продолжении, в направлении второй части станины 47.2 либо же, соответственно, от нее, и ее также называют тележкой красочного аппарата. В этом случае также предпочтительно, чтобы была предусмотрена вышеуказанная фиксация (замыкание) двух частей станины 47.2; 47.3 в рабочем положении.

В первой версии варианта исполнения агрегата 03, в которой в рабочем положении над формным цилиндром Орлова 22 предусмотрен вышеуказанный дополнительный печатный аппарат 28, в части станины 47.1 первого участка печатного аппарата или в жестко соединенной с первой частью станины 47.1 детали станины 121, например, в состоящей из одной или нескольких частей надстройки станины 121 (121.1, 121.2, 121.3) предусмотрены по меньшей мере наносящие краску цилиндры 105; 115 и красочный аппарат или красочные аппараты 119 дополнительного красочного аппарат 28 (см., например, Фиг. 4). В случае исполнения из нескольких частей возможно жесткое соединение соответствующих деталей станины 121.1, 121.2, 121.3 друг с другом, однако с возможностью отделения друг от друга для монтажных работ. Деталь станины 121 либо же, соответственно, надстройка станины 121 может в принципе располагаться в машинной станине верхнего уровня, не представленной на Фиг. 3, однако, эскизно обозначенной на Фиг. 1 или на этой станине и/или же на первой части станины 47.1 и при необходимости дополнительно опираться на подъезжающую под нее часть станины 47.2. В том случае, когда эта состоящая из одной или нескольких частей деталь станины 121 либо же надстройка станины 121 опирается на подъезжающую под нее часть станины 47.2, эта надстройка, однако, может располагаться на части станины 47.2 с возможностью движения относительно нее по горизонтали по линейным направляющим 124 (см., например, Фиг. 5). Направляющую 124 можно изготавливать как линейную направляющую на основе подшипников скольжения или подшипников качения. В такой детали станины 121 можно также предусмотреть барабан подачи листов 13 и конец подачи листов со стороны печатного агрегата.

В усовершенствованном варианте, представленном на Фиг. 6 и Фиг. 7, также улучшающем доступность дополнительного печатного аппарата 28, дополнительный печатный аппарат 28 (например, вместе с печатным аппаратом Орлова 26) можно выполнить разделяемым, причем "разделяемый" означает в вышеуказанном смысле также не только отводку в эксплуатационном положении, равно как и не разборку, а эксплуатационное разведение в целях технического обслуживания и/или оснащения оборудованием.

В принципе этот дополнительный печатный аппарат 28 в первой альтернативе можно выполнить разделяемым в области его места печати 11. Соответствующие части дополнительного печатного аппарата 28 могут иметь опору с соответствующим разделением в частях станины 47.1; 47.2 первого и второго участка печатного аппарата или в выполненной в виде одной или нескольких надстроек детали станины 121.1; 121.2, 121.3, в каждом случае связанной с этим участком. В этой альтернативе исполнения можно осуществлять оснащение или дооборудование агрегата 03 по модульному принципу, как это, например, представлено на Фиг. 2 и Фиг. 3, без того, чтобы для этого приходилось существенно изменять или заменять первую часть станины 47.1 в ее верхней детали 121.1 (в смысле участка станины или надстройки станины 121.1, в особенности надстройки детали станины 121.1), за исключением, при необходимости, подлежащих удалению частей корпуса. Взаимодействующий с цилиндром противодавления 44 и все расположенные ниже по движению части печатного аппарата, включая формный цилиндр или формные цилиндры 115 и красочный аппарат (красочные аппараты) 119, в этом случае имеют опору в верхнем участке станины или предпочтительно в выполненной в виде состоящей из одной или нескольких деталей надстройке 121.2; 121.3 второй части станины 47.2.

Во второй, предпочтительной альтернативе (см., например, Фиг. 7) возможно разделение в эксплуатационном режиме дополнительного печатного аппарата 28, например, между красочным аппаратом (красочными аппаратами) 119 и взаимодействующими с красочными аппаратами 119 ниже по потоку цилиндрами 115. В этом случае соответствующие части дополнительного печатного аппарата 28 также могут иметь опору с соответствующим разделением в частях станины 47.1; 47.2 первого и второго участка печатного аппарата или в выполненной в виде одной или нескольких надстроек части станины 121.1; 121.2, 121.3, в каждом случае связанной с этим участком. По меньшей мере один красочный аппарат 119 в этом случае может иметь опору в верхней детали станины 121.3 второй части станины 47.2 или в жестко соединенной с последней надстройке части станины 121.3. По меньшей мере один формный цилиндр, а также предусмотренный при необходимости передаточный цилиндр 105 расположен(ы) в верхнем участке первой части станины 47.1 или в жестко соединенной с последней надстройке части станины 121.1, 121.2, состоящей из одной или нескольких деталей. Цилиндр противодавления 44 может иметь опору в верхнем участке первой части станины 47.1 или опять же в жестко соединенной с последней надстройке части станины 121.1, 121.2, состоящей из одной или нескольких деталей. В способствующем модульной конструкции усовершенствованном варианте по меньшей мере один формный цилиндр 115 и при необходимости предусмотренный передаточный цилиндр 105 могут иметь опору в надстройке части станины 121.1, отличной от несущего цилиндр противодавления 44 участка или надстройке детали станины 121.1, однако жестко, но с возможностью давления связанной с ними. В этом случае надстройку детали станины 12.2, несущую по меньшей мере один формный цилиндр и при необходимости предусмотренный передаточный цилиндр 105, необходимо удалить от верхнего, несущего цилиндр противодавления 44 и при необходимости барабан подачи листов 14 участка первой части станины 47.1 или соединенной с последним надстройки детали (части) станины 121.1 или при необходимости дополнить такой надстройкой часть станины 12.2. Вместо этого или в дополнение к этому участок станины 121.1, несущий цилиндр противодавления и при необходимости барабан подачи листов 14, можно также выполнить как соединенную разъемным соединением с первой частью станины 47.1 надстройку части станины 12.1; 121.1, 121.2. В этом случае состоящую из одной или нескольких частей, соединенную с первой частью станины 47.1 и несущую по меньшей мере один формный цилиндр и цилиндр противодавления 44, а также предусмотренный при необходимости передаточный цилиндр надстройку части станины 12.1; 121.1, 121.2 можно, например, в целом заменять надстройкой части станины 12.1, которая, как на Фиг. 2 и Фиг. 3, предназначена только для транспортировки запечатываемого материала.

В другом усовершенствованном варианте этой второй альтернативы вместо этого или в дополнение к этому надстройку части станины 121.3 можно разместить на второй части станины 47.2 и/или же соединить с ней таким образом, чтобы в эксплуатационном режиме ее можно было перемещать вдоль направляющей 124 в направлении к надстройке части станины 121.1; 121.1, 121.2, несущей формный цилиндр 115, и от нее. Благодаря этому возможны техническое обслуживание или наладка дополнительного печатного аппарата 28 без необходимости одновременно переводить расположенный под ним печатный аппарат 26 в положение для технического обслуживания.

В целесообразном варианте вышеуказанной первой альтернативы исполнения с Фиг. 6 надстройку станины 121.2; 121.3 на части станины 47.2 можно выполнить состоящей из двух частей и разделяемой в целях наладки в вышеприведенном смысле между по меньшей мере одним красочным аппаратом 119 и по меньшей мере одним формным цилиндром 115. При этом по меньшей мере один красочный аппарат 119 имеет опору в надстройке части станины 121.3 которую можно отклонять от жестко соединенной со второй частью станины 47.2, несущей по меньшей мере один подлежащий окраске цилиндр печатного аппарата 115; 105 надстройки детали станины 121.2, или же, например, подобно тележке красочного аппарата отводить от нее по направляющей 124.

В разделяемых в эксплуатационном режиме альтернативах и вариантах исполнения, изложенных в контексте Фиг. 6 и Фиг. 7, предусмотрены, например, также не изображенные средства, посредством которых обе состоящие из одной или нескольких частей надстройки части станины 121.1, 121.2; 121.3 в рабочем положении можно соединять либо же, соответственно, сцеплять друг с другом в месте их разделения. В рабочем положении надстройка части станины 121.3; 121.3, 121.2, состоящая из одной или нескольких частей и несущая по меньшей мере один красочный аппарат 119, отведена от соединенной с первой частью станины 47.1 надстройки части станины 121.1; 121.1, 121.2 и/или не соединена с ней. Целесообразно, чтобы для сцепления была предусмотрена механическая фиксация, которую можно было бы открывать и закрывать дистанционным способом либо же, соответственно, с возможностью дистанционного управления посредством по меньшей мере одного исполнительного элемента. При этом предпочтительно, чтобы дополнительный печатный аппарат 28 был выполнен разделяемым в соответствующем месте разделения вместе с печатным аппаратом Орлова 26 - при разомкнутом положении либо же, соответственно, разомкнутой фиксации. При разомкнутом положении, в частности, при разомкнутом фиксаторе, обе надстройки части станины переводят, например, вместе с первой и второй частью станины 47.1; 47.2 из первого положения друг относительно друга, то есть из рабочего положения, во второе положение друг относительно друга, то есть в положение для технического обслуживания, в котором они находятся на большем расстоянии друг от друга и между ними опять же образуется доступное пространство. Если дополнительно предусмотрена направляющая 124, в соответствии с изложенным применительно к Фиг. 5, то при сцепленных надстройках части станины 121.1; 121.2; 121.3, то есть при закрытом дополнительном печатном аппарате 28, расположенный под ним печатный аппарат 26 можно разделять в целях технического обслуживания или наладки.

В целесообразном варианте исполнения в управляющем устройстве, например, в программном управлении и/или в управляющей схеме предусмотрена логическая схема (логика), которая построена так, что она допускает движение второй части станины 47.2 относительно первой части станины 47.1 только в композите - например, при закрытом фиксаторе - с третьей частью станины 47.3 и/или движение третьей части станины 347.3 относительно второй части станины 47.2 только при наличии сопряжения, например, при закрытом фиксаторе, между первой и второй боковой станиной 47.1; 47.2.

В целесообразном усовершенствованном варианте в управляющем устройстве, например, в управляющей программе и/или управляющей схеме машины, встроена или предусмотрена логическая схема, которая построена таким образом, что она допускает запуск и/или эксплуатацию машины только тогда, когда части станины 47.1; 47.2; 47.3 либо же, соответственно, участок печатного аппарата находятся в рабочем положении и/или замкнут фиксатор между первой и второй, а в случае наличия третьего отделяемого участка печатного аппарата - между второй и третьей частью станины 47.1; 47.2; 47.3. Для контроля рабочего положения и/или состояния фиксатора можно предусмотреть датчики, выгодным образом связанные с указанным управляющим устройством посредством сигналов.

При смене печатной формы 25 на формном цилиндре Орлова 22 при остановке (положении покоя) печатной машины сначала размыкают фиксатор между первой и второй частью станины 47.1; 47.2, в частности, посредством исполнительного устройства с дистанционным управлением, с помощью управляющей системы машины либо же, соответственно, с помощью встроенной в нее стандартной управляющей схемы и/или же запустив эту процедуру на соединенном с ней интерфейсе управления, например, пульте управления. При разомкнутом фиксаторе первую и вторую часть станины 47.1; 47.2, например, путем активации привода с помощью, например, соответствующей стандартной управляющей схемы, переводят из рабочего положения друг относительно друга в положение для технического обслуживания, в котором они находятся на большем расстоянии друг от друга и между ними формируется доступное для обслуживающего персонала пространство 05. Это предпочтительно осуществляется посредством движения второй части станины 47.2 при неподвижной первой части станины 47.1. Затем формный цилиндр Орлова 22, который уже ничем не оснащен или же еще в одном рабочем процессе через пространство 05 освобожден от любой печатной формы 25, при необходимости - с предыдущей производственной процедуры, оснащают по меньшей мере одной печатной формой для производства будущей продукции. После оснащения первую и вторую части станины 47.1; 47.2 путем активации того же самого или еще одного привода с помощью стандартной управляющей схемы снова переводят из положения друг относительно друга для технического обслуживания в рабочее положение, вновь восстанавливают замыкание между первой и второй частью станины 47.1; 47.2 (закрывают фиксатор) и наконец с помощью управления машиной выполняют запуск машины, запустив ее, например, командой на интерфейсе оператора. Управляющее машиной средство выполняет, однако, запуск в зависимости от состояния сигнала, получаемого от датчика, который контролирует рабочее положение частей станины 47.1; 47.2, в частности, второй части станины 47.2 и/или состояние фиксатора, либо же блокирует запуск при отрицательном результате проверки рабочего положения и/или фиксации.

Если печатный аппарат Орлова 26 размещен в печатном агрегате 03 так, что он взаимодействует со вторым печатным аппаратом 27, образуя двойной печатный аппарат 26,27, то на другой стороне пути транспортировки для запечатываемого материала 02 либо же, соответственно, на другой стороне первой либо же, соответственно, главной станины 47.1 может быть предусмотрен по меньшей мере еще один, например, четвертый участок печатного аппарата и/или включающая в себя четвертый участок печатного аппарата четвертая станина 47.4, например, часть станины 47.4. Она размещена (имеет опору) таким же способом, как описано выше применительно ко второй или третьей части станины 47.2; 47.3 с возможностью перемещения в направлении первой части станины 47.1 и от нее, а также предпочтительно с возможностью фиксации. В настоящем случае второго печатного аппарата 27, изготовленного для непрямой высокой печати, четвертый участок печатного аппарата, размещенный в четвертой части станины 47.4, может включать красочные аппараты 43 второго печатного аппарата 27, которые в рабочем положении четвертого участка печатного аппарата либо же, соответственно, части станины 47.4 взаимодействуют, например, с имеющими опору в главной станине 47.1 формными цилиндрами 42.

Третья и четвертая часть станины 47.3 47.4 (за исключением при необходимости лишь незначительных различий и зеркального расположения с точки зрения вертикали) могут быть в конструктивном отношении изготовлены таким же образом, в особенности применительно к исполнению и/или расположению станины. Расположение и исполнение станины, цилиндров 24; 42, в каждом случае взаимодействующих с красочными аппаратами 31; 43 и размещенных во второй и первой частях станины 47.2; 47.1, например, шаблонных цилиндров 24 с одной стороны и формных цилиндров 24 с другой стороны, также можно предусмотреть таким же образом в соответствующей части станины 47.2; 47.1 или на ней - за исключением при необходимости лишь незначительных различий и зеркального расположения.

В первом печатном аппарате 26, в частности, представленном в виде печатного аппарата Орлова 26, выполненный как формный цилиндр 22 второй цилиндр 22 размещен либо же, соответственно, подвешен с помощью устройства подвески 46 в состоящей из одной или нескольких частей станине 47 (47.1) печатного агрегата 03 таким образом, чтобы его как средний цилиндр 22 можно было бы по выбору (произвольно), например, при начале печати переводить в положение подводки, например, в двойное или двустороннее положение подводки, в котором он подведен к выполненному как передаточный цилиндр 21 первому цилиндру 21 и к выполненному как краскосборный цилиндр 23 третьему цилиндру 23 (см., например, Фиг. 7а), или, например, при останове печати в положение отводки, в котором он отведен по меньшей мере от одного из двух цилиндров 21; 23, предпочтительно, однако, как от находящегося выше по потоку, так и от находящегося ниже по потоку цилиндра 21; 23 (см., например, Фиг. 7b). В положении отводки расстояния a; b между действующими боковыми поверхностями взаимодействующих цилиндров 23; 22; 21 могут находиться в одном и том же диапазоне величин и/или их можно настраивать в пределах одного и того же диапазона, приведенного выше применительно к расстоянию а между находящимися в положении отводки краскосборным и орловским формным цилиндрами 23; 22, или же, однако, в различных диапазонах величин. Таким образом, в положении отводки перенос краски от расположенного выше по потоку третьего к расположенному ниже по потоку первому цилиндру 23; 21 прерывается по меньшей мере в одном месте, а в положении подводки оно сплошное и непрерывное.

По меньшей мере один из двух цилиндров 21; 23, взаимодействующих со вторым либо же, соответственно, средним цилиндром 22, предпочтительно - цилиндр 21, находящийся ниже по потоку, участвующий в образовании места печати 12; 13 и выполненный, например, как передаточный цилиндр 21 можно посредством выполненного соответствующим образом устройства подвески 48 регулировать в радиальном направлении относительно его оси вращения (см., например, Фиг. 3 и Фиг. 4). Он выполнен, например, с возможностью изменения по меньшей мере применительно к расстоянию до еще одного (другого), например, до цилиндра 19, образующего в положении подводки место печати 12; 13 с первым цилиндром 19, в частности, цилиндром противодавления 19. Другой из двух соседствующих с формным цилиндром 22 цилиндров 23; 21, например, расположенный выше по потоку краскосборный цилиндр 23, например, в смысле эксплуатации размещен в печатном агрегате 01 с жесткой фиксацией относительно его оси вращения, однако вне эксплуатационного режима, например, при вводе в эксплуатацию или техническом обслуживании, он может быть при необходимости размещен с возможностью юстировки в радиальном направлении.

Устройство подвески 46 среднего цилиндра 22, в частности выполненного как формный цилиндр 22, предпочтительно - как формный цилиндр Орлова 22, в этом случае выполнено таким образом, что цилиндр 22 либо же, соответственно, его ось вращения R22 можно перемещать двумя накладывающимися друг на друга движениями вдоль двух траекторий, то есть, например, в пределах перпендикулярной оси вращения R22 плоскости с двумя степенями свободы. Это, в принципе, можно осуществлять посредством суперпозиции двух движений вдоль любых неконгруэнтных траекторий движения, например, путем суперпозиции двух линейных перемещений вдоль не параллельных друг другу, однако, целесообразно - проходящих в одной и той же, предпочтительно перпендикулярной оси вращения R22 плоскости, или же путем суперпозиции двух поворотных движений вокруг находящихся на некотором расстоянии друг от друга, однако, целесообразно - проходящих параллельно друг другу, а предпочтительно также и оси вращения R22, осей качания S1; S2 или же, однако, посредством смешанной формы движения - вышеуказанного линейного движения и движения качания.

Движение цилиндра 22 либо же, соответственно, его оси вращения R22 с двумя степенями свободы осуществляют путем регулировки первого и второго исполнительных элементов 49; 51, которые в принципе можно изготавливать как держатели, пригодные к линейному перемещению или рычаги, которые можно отклонять. В предпочтительном варианте исполнения, однако, исполнительные элементы 49; 51 выполнены, как это представлено на изображении, пригодными к отклонению (качанию) эксцентриковыми кольцами 49; 51 многокольцевого подшипника 52, выполненного, например, как многокольцевой эксцентриковый подшипник 52, например, четырехкольцевого подшипника 52 (см., например, Фиг. 4 и Фиг. 5). При этом устройство подвески 46, соответственно, включает в себя многокольцевой подшипник 52, а также средство его фиксации на станине 47 или в ней (см., например, Фиг. 5). Первое внутреннее эксцентриковое кольцо 49 охватывает, например, с помощью элемента станины 53, например радиального подшипника 53, принимающее в себя первую цапфу 54 цилиндра 22 внутреннее кольцо 56, а со своей стороны, например, с помощью элемента станины 57, например радиального подшипника 57, оно охвачено наружным эксцентриковым кольцом 51. Это эксцентриковое кольцо, например, с помощью элемента станины 58, в свою очередь, вставлено в наружное кольцо 59 многокольцевого подшипника 52, а последний - в сверленое отверстие станины 47 и при необходимости зафиксирован для предотвращения проворота. При этом эксцентриковые кольца 49; 51 можно известным способом поворачивать друг относительно друга и относительно наружного кольца 59, причем благодаря суперпозиции криволинейных траекторий, обусловленных эксцентриситетами e1; е2, появляется возможность размещения оси вращения R22 в двух измерениях в радиальном направлении, по меньшей мере в ограниченном сплошном (плоскостном) диапазоне регулировок, большем нуля, в пределах плоскости, проходящей перпендикулярно оси вращения R22.

Регулировку либо же, соответственно, перемещение в радиальном направлении первого цилиндра 21, выполненного, например, как передаточный цилиндр 21, либо же, соответственно, его оси вращения R21 в радиальном направлении можно осуществлять посредством настройки всего лишь одного исполнительного элемента 61, который в принципе можно выполнить как держатель, пригодный к линейному перемещению или рычаг, который можно отклонять (см., например, Фиг. 4). В предпочтительном варианте исполнения исполнительный элемент 61, на Фиг. 6 частично заслоненный регулировочным диском 55, образован отклоняемым эксцентриковым кольцом многокольцевого подшипника, выполненного, например, как эксцентриковый подшипник, например, трехкольцевого подшипника. При этом, соответственно, устройство подвески 48 включает в себя не изображенный подробно многокольцевой подшипник, а также средство его фиксации на состоящей из одной или нескольких частей станине 47 печатного агрегата 03. Не изображенное на иллюстрации внутреннее эксцентриковое кольцо при этом с помощью элементов станины охватывает радиальный подшипник, включающий в себя цапфу 62 цилиндра 21, а со своей стороны, например, с помощью средств станины вставлено в наружное кольцо многокольцевого подшипника, а последний - в отверстие станины 47 и при необходимости зафиксирован для предотвращения проворота. При этом эксцентриковое кольцо можно известным способом поворачивать относительно наружного кольца, причем благодаря не представленному на фигурах эксцентриситету появляется возможность позиционирования оси вращения R21 в радиальном направлении вдоль криволинейной траектории, которая проходит в плоскости, перпендикулярной оси вращения R21.

Для регулировки положения второго цилиндра 22 в двух измерениях на оба исполнительных элемента 49; 51 в целях их движения в каждом случае воздействует приводной механизм. Он в каждом случае включает в себя по меньшей мере один исполнительный орган 63; 64, например исполнительный привод 63; 64, который опосредованно или непосредственно воздействует на исполнительный элемент 49; 51. Этот орган, либо же, соответственно, этот привод, в принципе может быть исполнен произвольным образом, например, как мотор, предпочтительно, однако, чтобы он представлял собой управляемый через средства давления исполнительный элемент (актор) 63; 64, изготовленный, в частности, как пневматический цилиндр 63; 64 или при необходимости гидравлический цилиндр 63; 64 (см., например, Фиг. 4). Хотя данный конкретный исполнительный орган 63; 64 в принципе и может воздействовать непосредственно на эксцентриковое кольцо 49; 51, но предпочтительно, однако, чтобы он посредством передачи 66; 67, например, однокомпонентной или многокомпонентной рычажной передачи 66; 67, воздействовал, например, на соединенную с соответствующим эксцентриковым кольцом 49; 51 серьгу 78; 79. В настоящем примере данная конкретная передача 66; 67 включает в себя двуплечный рычаг, который можно наклонять (поворачивать) относительно оси качания S68; S69. Двуплечный рычаг образован, например, двумя жестко зафиксированными (без возможности проворота) на одном и том же валу 68; 69 плечами рычага, причем данный конкретный вал 68; 69 может в качестве синхронного вала соединять два приводных механизма для двух торцевых опорных (подшипниковых) сборок цилиндра 22. В этом примере плечо рычага со стороны отбора мощности соединено с эксцентриковым кольцом 49; 51 либо же, соответственно, с серьгой 78; 79 со стороны эксцентрикового кольца не непосредственно, а через качающийся рычаг 85; 95.

В принципе возможно, чтобы самим исполнительным органом 63; 64 и/или передачей 66; 67 можно было управлять в смысле хода или по меньшей мере настраивать их, в результате чего при необходимости окажется ненужным ограничивать ход установочного перемещения (см., например, ниже, применительно к Фиг. 9).

В первом целесообразном варианте исполнения установочное перемещение цилиндра 22 либо же исполнительных элементов 49; 51 осуществляется по меньшей мере в направлении подводки, то есть в направлении положения подводки в данном конкретном случае, однако в каждом случае против упора 71; 72, ограничивающего установочное перемещение. Этот упор 71; 72 может размещаться в области самого исполнительного органа 63; 64 в передаче 66; 67 или во взаимодействии с исполнительным элементом 49; 51, то есть эксцентриковым кольцом 49; 51, или со связанным с исполнительным элементом 49; 51 контрупором 73; 74. В предпочтительном здесь исполнении данный конкретный упор 71; 72 выполнен с фиксированным на эксцентриковом кольце контрупором 73; 74, например, упорной поверхностью 73; 74 жестко соединенного с данным конкретным эксцентриковым кольцом 49; 51 серьги 76; 77 или шипа 76; 77. Конкретный приводной механизм, например, конец передачи 66; 67 со стороны отбора мощности, может непосредственно воздействовать на данное конкретное эксцентриковое кольцо 49; 51, на включающую в себя упорную поверхность 73; 74 серьгу 76; 77 или же - из соображений конструктивного пространства - на другую, например, отстоящую в направлении образующей эксцентрикового кольца 49; 51 более чем на 90° серьгу 78; 79. В представленном варианте исполнения серьги 76; 77; 78; 79 соединены с регулировочными дисками 65; 75 или установочными кольцами 65; 75, жестко соединенными с эксцентриковыми кольцами 49; 51 и закрывающими эксцентриковые кольца 49; 51 на изображении (см., например, Фиг. 4).

При воздействии на первый и второй исполнительный орган 63; 64 в направлении r1; r2, в каждом случае вызывающем подводку, посредством соответствующей передачи 66; 67 поворачивают принадлежащее к ним эксцентриковое кольцо 49; 51, пока оно своей упорной поверхностью 73; 74 не дойдет до упорной поверхности соответствующего упора 71; 72. Положение первого и второго эксцентриситета e1; е2 выбрано таким образом, чтобы при этом второй цилиндр 22 подводился к первому цилиндру 21 и третьему цилиндру 23. Положением упора 71; 72 при взгляде в направлении образующей эксцентрикового кольца 49; 51 определяется окончательное расположение, то есть положение подводки в каждом случае. Возможно исполнение с опцией юстировки положения упоров 71; 72 (см. ниже) для регулировки положения подводки, то есть прижима между цилиндрами 19; 22; 23. Чтобы ограничить усилие, с которым исполнительные органы 63; 64 в каждом случае воздействуют на упоры 71; 72, и/или чтобы также и при юстировке соответствующего упора 71; 72 обеспечить соприкосновение (стык) с контрупором 73; 74 в положении начала печати либо же, соответственно, в положении подводки, передачу 66; 67 можно выполнить подпружиненной в смысле передаче усилия, особенно применительно к силе, действующей в направлении положения подводки. Передачу 66; 67 можно выполнить подпружиненной таким образом, чтобы при подводке фиксированного относительно эксцентрика упора 73; 74 к упору 71; 72 ходом исполнительного органа (актора) 63; 64, который больше хода, необходимого для подводки упоров 71; 72; 73; 74, осуществлялся как минимум незначительный упругий прогиб передачи 66; 67. Для этого ось качания S68; S69, или расположенный со стороны привода или со стороны отбора мощности шарнир рычага, или же, однако, шарнир качающегося рычага 85; 95 может иметь опору во взаимодействующем плече рычага или на нем либо же, соответственно, на взаимодействующем шатуне с возможностью движения против силы упругости.

Соответственно, три цилиндра 21; 22; 23, выполненные, например, как цилиндр противодавления 21, как формный цилиндр 22 и как краскосборный цилиндр 23, имеют опору в состоящей из одной или нескольких частей станине 47 таким образом, что тот из трех цилиндров 21, который расположен ниже по потоку, расположен с возможностью изменения расстояния от него еще до одного цилиндра 19, выполненного, например, как цилиндр противодавления 19, и что средний из трех цилиндров 22 имеет опору с возможностью регулировки как расстояния от него до расположенного ниже по потоку соседнего цилиндра 21, так и расстояния от него до расположенного выше по потоку соседнего цилиндра 23, например, из эксплуатационных соображений размещенного в пространстве фиксировано, в частности, с возможностью его подвода к этим цилиндрам и отвода от них.

Если положение первого цилиндра 21, в частности, выполненного как передаточный цилиндр 21, изменяется в радиальном направлении таким образом, что расстояние между ним и находящимся в положении подводки вторым цилиндром 22 изменяется, то итоговый прижим, получающийся в положении подводки, отклоняется от желательного значения. Благодаря представленному ниже решению оказывается возможным удерживать по существу постоянным, то есть в пределах некоторого диапазона допусков, расстояние между осями вращения R21; R22; R23 и, соответственно, прижим между тремя цилиндрами, также и при изменении положения в радиальном направлении (в частности, даже во время этого изменения положения) первого цилиндра 22 из расположенных последовательно цилиндров.