Изобретение относится к области черной металлургии, в частности к составам стали, которая может быть использована для изготовления оборудования, эксплуатируемого в условиях агрессивных сред.

Известна коррозионностойкая сталь, содержащая мас.%: углерод 0,03-0,1; кремний 0,3-0,8; марганец 0,1-0,5; хром 27,0-29,0; сера 0,005-0,015; фосфор 0,003-0,009; молибден 0,1-0,5; иттрий 0,01-0,08; сурьма 0,0008-0,002; железо - остальное [1].

Задачей изобретения является повышение коррозионной стойкости стали.

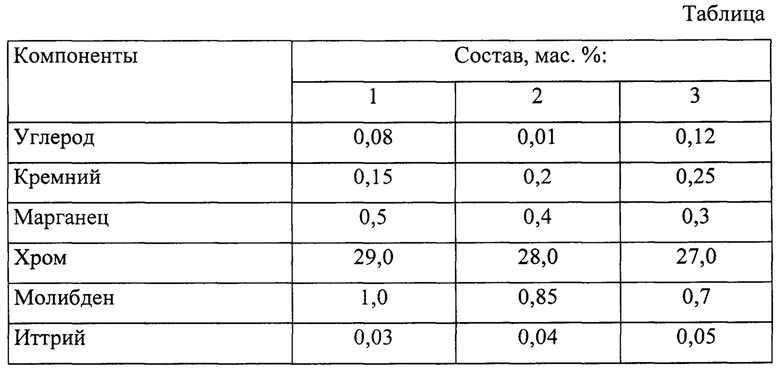

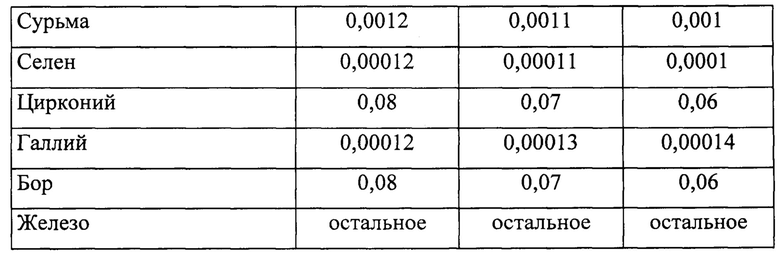

Технический результат достигается тем, что коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, молибден, иттрий, сурьму, железо, дополнительно содержит селен, цирконий, галлий, бор при следующем соотношении компонентов, мас.%: углерод 0,08-0,12; кремний 0,15-0,25; марганец 0,3-0,5; хром 27,0-29,0; молибден 0,7-1,0; иттрий 0,03-0,05; сурьма 0,001-0,0012; селен 0,0001-0,00012; цирконий 0,06-0,08; галлий 0,00012-0,00014; бор 0,06-0,08; железо - остальное.

В таблице приведены составы стали.

Скорость коррозии стали (в водной среде с содержанием Cl' в количестве 10 мг/л при температуре 300°C, давление в автоклаве 8,5 МПа, длительность 75 ч) составит ~0,005 мм/г для всех приведенных в таблице составов.

Повышение коррозионной стойкости стали достигается за счет комплексного влияния компонентов, входящих в ее состав. Хром, молибден, бор обеспечивают прочность и твердость стали, препятствуют образованию трещин. Хром, сурьма, селен, галлий, цирконий повышают коррозионную стойкость стали. Иттрий раскисляет сплав.

Сталь может быть выплавлена в электропечах. Отливки подвергают нагреву до температуры 1100-1150°C и закалке в воде.

Источники информации

1. SU 1076489, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионностойкая сталь | 2017 |

|

RU2639172C1 |

| Коррозионностойкий сплав | 2017 |

|

RU2660787C1 |

| Коррозионно-стойкая сталь | 2016 |

|

RU2627533C1 |

| Сплав на основе железа | 2017 |

|

RU2663952C1 |

| СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА | 2009 |

|

RU2392341C1 |

| СТАЛЬ | 2006 |

|

RU2313616C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2634867C1 |

| Быстрорежущая сталь | 2016 |

|

RU2619539C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 2006 |

|

RU2318072C1 |

| СТАЛЬ | 2008 |

|

RU2361962C1 |

Изобретение относится к области черной металлургии, в частности к коррозионно-стойким сталям. Может использоваться для изготовления оборудования, эксплуатируемого в условиях агрессивных сред. Коррозионно-стойкая сталь содержит, мас.%: углерод 0,08-0,12; кремний 0,15-0,25; марганец 0,3-0,5; хром 27,0-29,0; молибден 0,7-1,0; иттрий 0,03-0,05; сурьма 0,001-0,0012; селен 0,0001-0,00012; цирконий 0,06-0,08; галлий 0,00012-0,00014; бор 0,06-0,08; железо - остальное. Сталь обладает высокой коррозионной стойкостью. 1 табл.

Коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, молибден, иттрий, сурьму и железо, отличающаяся тем, что она дополнительно содержит селен, цирконий, галлий и бор при следующем соотношении компонентов, мас.%:

углерод 0,08-0,12;

кремний 0,15-0,25;

марганец 0,3-0,5;

хром 27,0-29,0;

молибден 0,7-1,0;

иттрий 0,03-0,05;

сурьма 0,001-0,0012;

селен 0,0001-0,00012;

цирконий 0,06-0,08;

галлий 0,00012-0,00014;

бор 0,06-0,08;

железо остальное.

| Коррозионностойкая сталь | 1982 |

|

SU1076489A1 |

| МАЛОАКТИВИРУЕМАЯ КОРРОЗИОННО-СТОЙКАЯ И РАДИАЦИОННО СТОЙКАЯ ХРОМИСТАЯ СТАЛЬ | 2006 |

|

RU2325459C2 |

| US 20140178243 A1, 26.06.2014 | |||

| US 7914732 B2, 29.03.2011. | |||

Авторы

Даты

2017-11-14—Публикация

2017-03-28—Подача