Изобретение относится к диагностике технического состояния трубопроводов и может быть использовано для аварийного предупреждения и мониторинга технического состояния трубопроводов при их прокладке на морских шельфах, водных переходах, в обводненной или заболоченной местности, а также при подземной или надземной прокладке в сезонно-мерзлых и слабонесущих грунтах.

Известен способ контроля исправности морского трубопровода газоконденсата, реализуемый в устройстве, содержащем береговую обрабатывающую и регистрирующую аппаратуры с блоком дистанционного питания и подводным кабелем связи, соединяющим морскую и береговую аппаратуры, вдоль контролируемой трассы трубопровода в местах соединения труб друг с другом закреплены с заданным шагом бугели, каждый из которых состоит из двух полуколец, соединенных между собой шарнирно с одной стороны и с помощью двух болтов - с другой стороны, к бугелю приварен герметичный неподвижный стакан, внутри которого расположен подвижный стакан с пружиной, прижимающей датчики: определения вертикали к поверхности земли, вибрации и температуры, и плату с электронной аппаратурой к корпусу бугеля, герметичный разъем, соединяющий через кабель-вставку датчики и плату, в том числе и находящиеся на других бугелях трубопровода, с подводным кабелем связи, береговой аппаратурой обработки и регистрации, а также с блоком дистанционного питания - RU 2464485 С2, 2012 г.

Недостатки известного технического решения состоят в следующем.

Область применения способа ограничена морскими трубопроводами газоконденсата; установка бугелей на трубопровод (до его монтажа - после сварки труб или после укладки трубопровода на дно моря) представляет особую сложную и дорогую технологию; при эксплуатации трубопровода или в процессе его укладки в море существует вероятность повреждения элементов системы мониторинга, что снижает надежность контроля; бугели устанавливают в районе сварных соединений труб, которые являются местами концентрации напряжений, поэтому есть вероятность, что в процессе укладки трубопровода в зоне сварных соединений могут возникать значительные напряжения, приводящие к деформации, смещению бугеля, что может быть причиной нарушения работоспособности датчиков.

Наиболее близким аналогом изобретения является способ мониторинга технического состояния глубоководного магистрального трубопровода, заключающийся в измерении с помощью установленных вдоль магистрального трубопровода датчиков параметров, влияющих на техническое состояние магистрального трубопровода, и передаче по каналу связи полученной информации на береговую обрабатывающую аппаратуру, при этом полученную с помощью датчиков информацию о техническом состоянии магистрального трубопровода предварительно выводят преимущественно с помощью кабелей на последовательность радиоприемопередающих буев положительной плавучести и запоминают ее в энергонезависимых оперативно-запоминающих устройствах, а передачу полученной информации о техническом состоянии глубоководного магистрального трубопровода на береговую обрабатывающую аппаратуру осуществляют по радиоканалу при использовании спутниковой системы связи. При этом в качестве датчиков параметров, влияющих на техническое состояние магистрального трубопровода, применяют расположенные вдоль магистрального трубопровода тензометры, датчики скорости коррозии магистрального трубопровода, датчики параметров акустической эмиссии, датчики утечки транспортируемой среды, датчики температуры и давления транспортируемой среды в магистральном трубопроводе, датчики сопротивления изоляции магистрального трубопровода и датчики величины защитного потенциала магистрального трубопровода - RU 2392537 С1, 2010 г.

Известно, что для прокладки глубоководных трубопроводов используют чаще всего обетонированные трубы, в которых основной функцией бетонного слоя является балластировка трубопровода и, кроме того, защита металла трубы и изоляционного слоя от механических повреждений.

В известном решении производится установка различных датчиков на глубоководный магистральный трубопровод, предположительно и обетонированный, но без указания конкретного расположения датчиков на обетонированном трубопроводе, то есть не определены способ, место и последовательность во времени установки датчиков системы мониторинга при оснащении ими обетонированного трубопровода. Кроме того, в процессе проведения строительно-монтажных работ и эксплуатации трубопровода существует вероятность повреждения датчиков, что может привести к выходу из строя системы мониторинга.

В связи с этим техническая задача, решаемая изобретением, состоит в создании способа мониторинга обетонированной трубы повышенной надежности, при котором определено место и последовательность во времени установки датчиков системы мониторинга.

Эта задача решена двумя вариантами способа мониторинга трубопровода.

В первом варианте в способе мониторинга трубопровода, выполненного из стальной трубы с антикоррозионным покрытием, при котором измеряют контролируемые параметры с помощью установленных на трубопровод элементов системы мониторинга, передают сигналы от элементов системы мониторинга на контрольные пункты и сервер системы мониторинга, где осуществляют их хранение, вычисление текущего состояния и прогноз, при этом элементы системы мониторинга устанавливают непрерывно вдоль трубы или локально, или на антикоррозионное покрытие, или в места с удаленной частью антикоррозионного покрытия - на стальную трубу, затем антикоррозионное покрытие в этих местах ремонтируют, после чего производят контроль качества отремонтированного покрытия, поверх собранной конструкции устанавливают защитную оболочку, которую центрируют относительно трубы, устанавливают заливочные торцевые заглушки и внутрь межтрубного пространства собранной конструкции закачивают бетонную смесь.

Кроме того, конкретные выполнения предлагаемого решения заключаются в следующем:

- в качестве элементов системы мониторинга применяют расположенные вдоль трубопровода датчики деформации, перемещения, температуры, коррозии, вибрации, расположенные локально или непрерывно по всей длине трубопровода;

- перед установкой защитной оболочки на антикоррозионное покрытие трубы дополнительно устанавливают арматурный каркас, состоящий из продольных и кольцевых стержней арматуры, который центрируют относительно трубы с помощью фиксаторов;

- каркас выполняют из стальной или композитной арматуры;

- защитную оболочку выполняют из полимера, или металлополимера, или металла, или композита;

- бетонную смесь армируют фиброй.

Во втором варианте в способе мониторинга трубопровода, выполненного из стальной трубы с антикоррозионным покрытием, при котором измеряют контролируемые параметры с помощью установленных на трубопровод элементов системы мониторинга, передают сигналы от элементов системы мониторинга на контрольные пункты и сервер системы мониторинга, где осуществляют их хранение, вычисление текущего состояния и прогноз, при этом поверх антикоррозионного покрытия устанавливают защитную оболочку, которую центрируют относительно трубы, устанавливают заливочные торцевые заглушки и внутрь межтрубного пространства собранной конструкции закачивают бетонную смесь, в качестве элементов системы мониторинга вдоль трубопровода локально устанавливают магнитные маркеры с определенным расстоянием между ними, в местах установки каждого магнитного маркера удаляют часть бетонного покрытия, устанавливают магнитный маркер на антикоррозионное покрытие стальной трубы не выше бетонного покрытия, а зазоры между маркером и бетонным покрытием заполняют компаундом.

Кроме того, конкретные выполнения предлагаемого решения заключаются в следующем:

- на поверхность обетонированной трубы, в местах установки каждого магнитного маркера, наносят маркировку в виде стрелки, направление которой совпадает со стрелкой на корпусе маркера;

- перед установкой защитной оболочки на антикоррозионное покрытие трубы дополнительно устанавливают арматурный каркас, состоящий из продольных и кольцевых стержней арматуры, который центрируют относительно трубы с помощью фиксаторов;

- каркас выполняют из стальной или композитной арматуры;

- защитную оболочку выполняют из полимера, или металлополимера, или металла, или композита;

- бетонную смесь армируют фиброй.

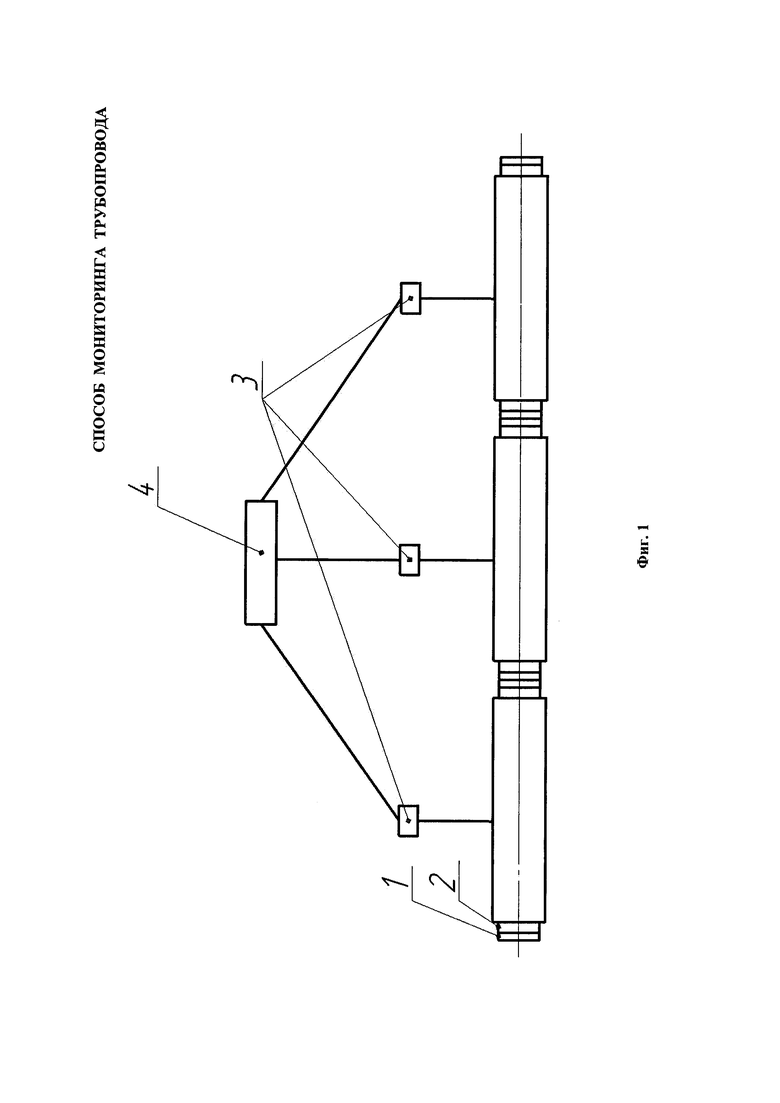

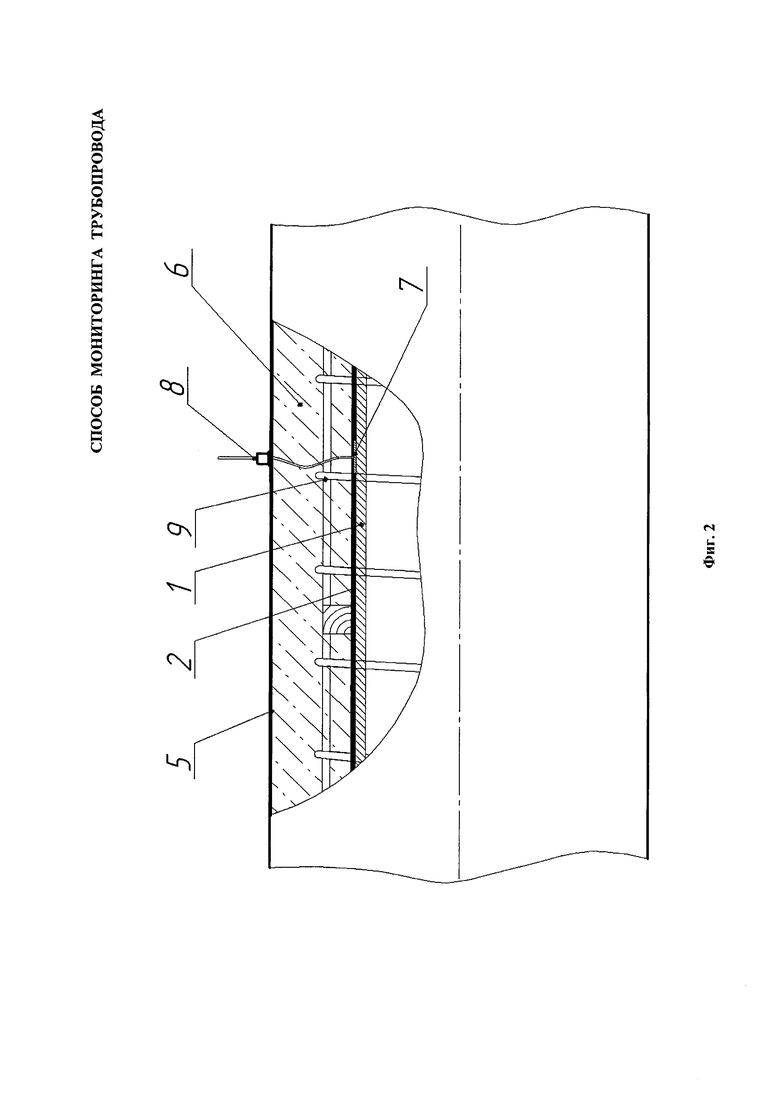

Первый вариант способа проиллюстрирован реализующим его устройством, где на фиг. 1 приведен общий вид системы мониторинга трубопровода, на фиг. 2 приведен вид трубы с размещенными на ней датчиками.

Устройство трубы по фиг. 1 содержит стальную трубу 1 с антикоррозионным покрытием 2, на котором установлены элементы системы мониторинга - датчики, связанные посредством кабельных линий с контрольными пунктами 3 и сервером 4 системы мониторинга, где осуществляют их хранение, вычисление текущего состояния и прогноз.

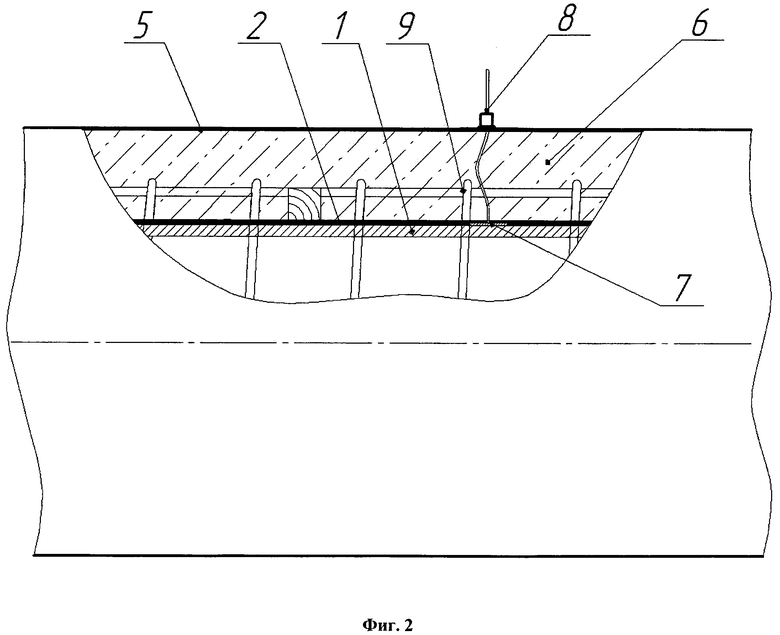

Поверх антикоррозионного покрытия 2 установлена защитная оболочка 5 (фиг. 2), которая выполняется из полимера, или металлополимера, или металла, или композита. При монтаже оболочку 5 центрируют относительно трубы 1 с последующей установкой заливочных торцевых заглушек для закачивания бетонной смеси, которая отверждается в бетонное покрытие 6.

Датчики, используемые как элементы системы мониторинга, могут применяться для измерения физических величин трубопровода и транспортируемого вещества (температура, давление, перемещение, вибрации), напряженно-деформированного состояния трубопровода, определения координат дефектов металла труб, для контроля проектного положения трубопровода, скорости коррозии металла.

На антикоррозионное покрытие 2 стальной трубы 1 устанавливаются волоконно-оптические датчики распределительного типа. Они используются для контроля перемещения, деформаций и температуры.

Локальные (точечные) датчики позволяют проводить измерения и контролировать параметры в определенных точках трубопровода.

В местах установки датчиков 7 локального типа удаляют часть антикоррозионного покрытия 2, устанавливают датчики 7 на стальную трубу 1, затем ремонтируют антикоррозионное покрытие 2, после чего производят контроль его качества, присоединяют к датчику 7 кабельный вывод 8, который закрепляют на оболочке 5 и подключают к кабельным линиям для соединения с контрольными пунктами 3.

Датчики распределительного типа позволяют осуществлять непрерывный контроль параметров по длине трубопровода. Эти датчики устанавливают по длине трубопровода без удаления антикоррозионного покрытия.

Арматурный каркас 9, выполненный из стальной или композитной арматуры, придает дополнительную прочность всей конструкции, оснащенной элементами системы мониторинга, обеспечивая им повышенную надежность. Каркас 9 состоит из продольных и кольцевых стержней, которые выполняют из стальной или композитной арматуры и закрепляют с помощью фиксирующих элементов (на фиг. 2 показан деревянный фиксатор).

Бетонное покрытие 6 при использовании в бетонной смеси фибры приобретает дополнительную прочность, долговечность, водонепроницаемость и морозоустойчивость.

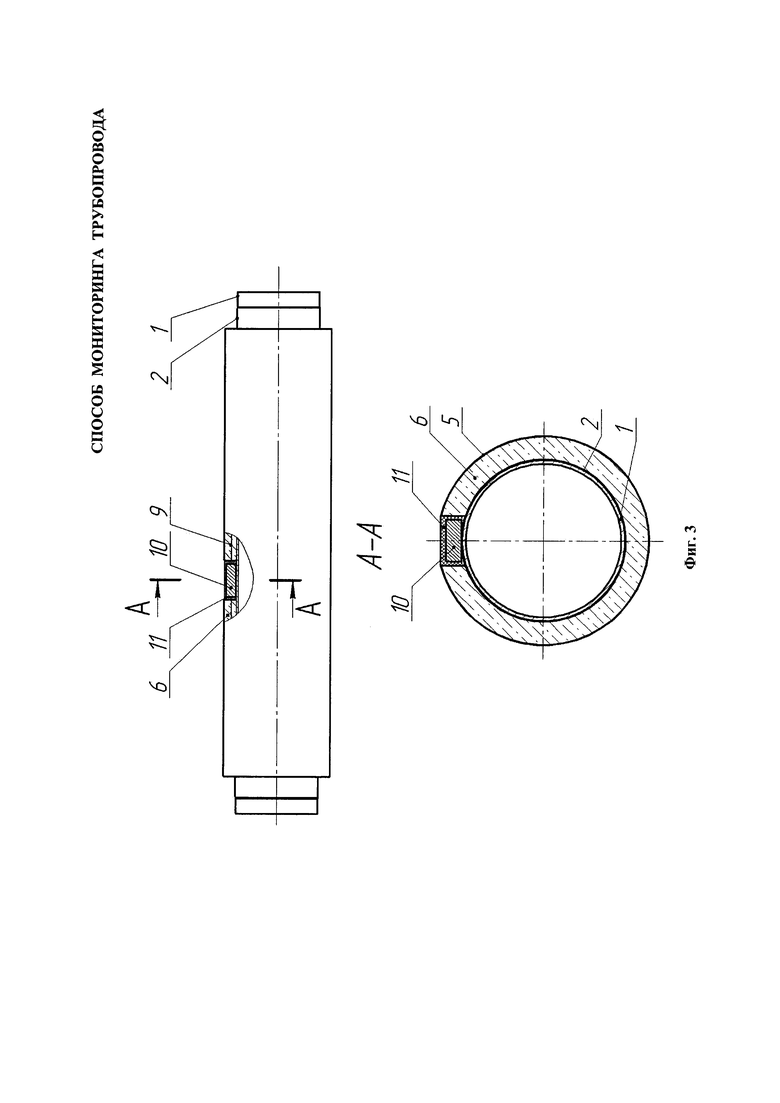

Второй вариант способа проиллюстрирован реализующим его устройством, где на фиг. 3 приведен вид трубы 1 с размещенными на ней магнитными маркерами 10.

Магнитные маркеры 10, размещенные вдоль трубы 1, используются для определения координат дефектов металла трубы, выполняются из ферромагнитного материала и фиксируются за счет силы магнитного взаимодействия между ферромагнитным материалом маркера 10 и стальной трубой 1. Маркеры 10 устанавливаются локально с определенным расстоянием между ними. В местах установки каждого магнитного маркера 10 удаляют часть бетонного покрытия 6, устанавливают магнитный маркер 10 на антикоррозионного покрытие 2 стальной трубы 1 не выше бетонного покрытия 6, т.е. корпус маркера 10 не должен выступать из бетонного покрытия 6. Зазоры между маркером 10 и бетонным покрытием 6 заполняют компаундом 11. На поверхность обетонированной трубы 1 наносят маркировку в виде стрелки, направление которой совпадает со стрелкой на корпусе маркера 10. Размещение маркеров 10 в бетонном покрытии 6 предотвращает их смещение от места первоначальной установки при различных динамических воздействиях на трубопровод без дополнительных средств крепления, т.е. повышает надежность установки датчиков.

Магнитный маркер 10 служит для определения координат дефектов металлических труб при внутритрубной диагностике. Маркеры размещаются вдоль трубопровода и при обнаружении дефектов металла трубопровода диагностическим снарядом дают возможность точно определить место дефекта.

Таким образом предлагаемый способ применим для балластируемых трубопроводов без ограничения по виду транспортирующего вещества (газ, нефть, вода и т.п.), прокладываемых как в море, так и через любые водные преграды, в болотистой местности, в сезонно-мерзлых и слабонесущих грунтах и т.п. Элементы системы мониторинга устанавливаются в заводских условиях, что упрощает вопросы монтажа трубопровода и системы мониторинга в целом. Также элементы системы мониторинга устанавливаются внутри бетонного покрытия и защищены от механических повреждений как в процессе монтажа, так и в процессе эксплуатации трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОБЕТОНИРОВАННОЙ ТРУБЫ С КАБЕЛЬ-КАНАЛОМ | 2015 |

|

RU2616681C1 |

| Способ производства изолированных труб и фасонных изделий с кабель-каналом для трубопроводов и изделия, изготовленные с применением этого способа | 2019 |

|

RU2732190C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБЕТОНИРОВАННОЙ ТРУБЫ С КАБЕЛЬ-КАНАЛОМ | 2016 |

|

RU2647257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С КАБЕЛЬ-КАНАЛОМ И СПЛОШНЫМ БЕТОННЫМ ПОКРЫТИЕМ И ТРУБА С КАБЕЛЬ-КАНАЛОМ (ВАРИАНТЫ) | 2018 |

|

RU2679583C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБЕТОНИРОВАННОЙ ТРУБЫ С КАБЕЛЬ-КАНАЛОМ | 2016 |

|

RU2657381C2 |

| Оболочка для защиты обетонированных труб | 2020 |

|

RU2735884C1 |

| Конструкция многокомпонентной трубы | 2019 |

|

RU2715807C1 |

| Трубопровод из многокомпонентных труб | 2019 |

|

RU2727545C1 |

| СПОСОБ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ОБЕТОНИРОВАННЫХ ТРУБ | 2024 |

|

RU2837099C1 |

| СОЕДИНИТЕЛЬНАЯ ДЕТАЛЬ ТРУБОПРОВОДА С НАРУЖНЫМ УТЯЖЕЛЯЮЩИМ БЕТОННЫМ ПОКРЫТИЕМ | 2020 |

|

RU2762216C1 |

Изобретение относится к диагностике технического состояния трубопроводов и может быть использовано для аварийного предупреждения и мониторинга технического состояния трубопроводов. Техническая задача - создание способа мониторинга обетонированной трубы повышенной надежности, при котором определено место и последовательность во времени установки датчиков системы мониторинга. Контролируемые параметры измеряют с помощью установленных на трубопровод элементов системы мониторинга, передают сигналы от элементов системы мониторинга на контрольные пункты и сервер системы мониторинга, где осуществляют их хранение, вычисление текущего состояния и прогноз. Элементы системы мониторинга устанавливают непрерывно вдоль трубы или локально, или на антикоррозионное покрытие, или в места с удаленной частью антикоррозионного покрытия - на стальную трубу. Затем антикоррозионное покрытие в этих местах ремонтируют, после чего производят контроль качества отремонтированного покрытия. Поверх собранной конструкции устанавливают защитную оболочку, которую центрируют относительно трубы, устанавливают заливочные торцевые заглушки и внутрь межтрубного пространства собранной конструкции закачивают бетонную смесь. Второй вариант предусматривает способ установки на трубопровод магнитных маркеров для определения координат дефектов металла трубы. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Способ мониторинга трубопровода, выполненного из стальной трубы с антикоррозионным покрытием, при котором измеряют контролируемые параметры с помощью установленных на трубопровод элементов системы мониторинга, передают сигналы от элементов системы мониторинга на контрольные пункты и сервер системы мониторинга, где осуществляют их хранение, вычисление текущего состояния и прогноз, отличающийся тем, что элементы системы мониторинга устанавливают непрерывно вдоль трубы или локально, или на антикоррозионное покрытие, или в места с удаленной частью антикоррозионного покрытия - на стальную трубу, затем антикоррозионное покрытие в этих местах ремонтируют, после чего производят контроль качества отремонтированного покрытия, поверх собранной конструкции устанавливают защитную оболочку, которую центрируют относительно трубы, устанавливают заливочные торцевые заглушки и внутрь межтрубного пространства собранной конструкции закачивают бетонную смесь.

2. Способ мониторинга по п. 1, отличающийся тем, что в качестве элементов системы мониторинга применяют расположенные вдоль трубопровода датчики деформации, перемещения, температуры, коррозии, вибрации, расположенные локально или непрерывно по всей длине трубопровода.

3. Способ мониторинга по п. 1, отличающийся тем, что перед установкой защитной оболочки на антикоррозионное покрытие трубы дополнительно устанавливают арматурный каркас, состоящий из продольных и кольцевых стержней арматуры, который центрируют относительно трубы с помощью фиксаторов.

4. Способ мониторинга по п. 3, отличающийся тем, что арматурный каркас выполняют из стальной или композитной арматуры.

5. Способ мониторинга по п. 1, отличающийся тем, что защитную оболочку выполняют из полимера, или металлополимера, или металла, или композита.

6. Способ мониторинга по п. 1, отличающийся тем, что бетонную смесь армируют фиброй.

7. Способ мониторинга трубопровода, выполненного из стальной трубы с антикоррозионным покрытием, при котором измеряют контролируемые параметры с помощью установленных на трубопровод элементов системы мониторинга, передают сигналы от элементов системы мониторинга на контрольные пункты и сервер системы мониторинга, где осуществляют их хранение, вычисление текущего состояния и прогноз, отличающийся тем, что поверх антикоррозионного покрытия устанавливают защитную оболочку, которую центрируют относительно трубы, устанавливают заливочные торцевые заглушки и внутрь межтрубного пространства собранной конструкции закачивают бетонную смесь, в качестве элементов системы мониторинга вдоль трубопровода локально устанавливают магнитные маркеры с определенным расстоянием между ними, в местах установки каждого магнитного маркера удаляют часть бетонного покрытия, устанавливают магнитный маркер на антикоррозионное покрытие стальной трубы не выше бетонного покрытия, а зазоры между маркером и бетонным покрытием заполняют компаундом.

8. Способ мониторинга по п. 7, отличающийся тем, что на поверхность обетонированной трубы в местах установки каждого магнитного маркера наносят маркировку в виде стрелки, направление которой совпадает со стрелкой на корпусе маркера.

9. Способ мониторинга по п. 7, отличающийся тем, что перед установкой защитной оболочки на антикоррозионное покрытие трубы дополнительно устанавливают арматурный каркас, состоящий из продольных и кольцевых стержней арматуры, который центрируют относительно трубы с помощью фиксаторов.

10. Способ мониторинга по п. 9, отличающийся тем, что арматурный каркас выполняют из стальной или композитной арматуры.

11. Способ мониторинга по п. 7, отличающийся тем, что защитную оболочку выполняют из полимера, или металлополимера, или металла, или композита.

12. Способ мониторинга по п. 7, отличающийся тем, что бетонную смесь армируют фиброй.

| СПОСОБ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГЛУБОКОВОДНОГО МАГИСТРАЛЬНОГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2008 |

|

RU2392537C1 |

| УСТРОЙСТВО КОНТРОЛЯ ИСПРАВНОСТИ ТРУБОПРОВОДА ГАЗОКОНДЕНСАТА | 2010 |

|

RU2464485C2 |

| 0 |

|

SU158112A1 | |

| УСТРОЙСТВО ДЛЯ СБИВАНИЯ СОСУЛЕК С КРЫШИ ЗДАНИЯ | 2010 |

|

RU2443832C1 |

Авторы

Даты

2017-11-17—Публикация

2016-05-16—Подача