Изобретение относится к трубопроводной технике, а именно к трубопроводам со сплошным бетонным покрытием, используемым в наземных, подземных или подводных переходах, морских шельфах, в обводненной или заболоченной местности, и предназначенных как для транспортировки коррозионно-агрессивных продуктов, так и для прокладки кабелей связи, высоковольтных кабелей при строительстве, в том числе методом протаскивания.

Известны конструкции трубопроводов, снабженных внешним слоем, выполненным из бетона. При этом бетонный слой несет как защитную, так и балластную функцию.

В качестве внутреннего проводящего слоя в таких трубопроводах используются, как правило, металлические трубы. Внешнюю поверхность проводящих металлических труб покрывают различными антикоррозионным покрытиями. Однако проводящие металлические трубы испытывают большие коррозионные воздействия (внутренний коррозионный износ) при транспортировке агрессивных продуктов, например сырой нефти. В результате коррозии стальные проводящие трубы быстро изнашиваются (внутренний коррозионный износ).

Для продления срока службы возможно использование внутреннего слоя из полимерных материалов.

Например, в патенте РФ на полезную модель №61006, приор. 20.10.2006, опубл. 10.02.2007, описана труба в гидрозащитной оболочке, состоящая из центральной трубы, гидрозащитной спиральновитой оболочки из тонколистовой оцинкованной стальной ленты, центрирующих колец, формирующих кольцевой зазор между наружным слоем трубы и внутренним слоем спиральновитой оболочки. При этом центральная труба является полиэтиленовой. На наружной поверхности гидрозащитной оболочки имеется слой из полиэтилена. Кольцевой зазор заполнен цементосодержащим балластным материалом. Недостатком использования предложенного решения при строительстве трубопроводов является сложности, возникающие при соединении труб предложенной конструкции между собой. Стыки труб сложно выполнить гарантированно прочными.

В патенте Китая CN107676551, приор. 22.09.2017, выбранным в качестве прототипа, описана коррозионностойкая, свободно деформируемая пластиковая труба для транспортировки сырой нефти с высокой коррозионной активностью или рафинированного масла, содержащего серу или другие кислотные вещества, со слоем композитного материала на наружном слое и между композитной трубой и стальной трубой. Для изготовления трубы заливают бетонную часть трубы, причем бетонную трубу изготавливают из фибробетона, смешанного с коротким стекловолокном. При этом на каждом конце секции трубы установлены соединительное кольцо и множество трапециевидных пластин, предназначенные для соединения каждой трубы.

Основным недостатком решения, предложенного в прототипе, является выступающие ребра, образуемые соединительным кольцом и множеством трапециевидных пластин. Выступающие ребра делают невозможным использование метода протаскивая, применяемого при строительстве трубопроводов, например, на подводных переходах, морских шельфах, в обводненной или заболоченной местности. Также в описываемом в прототипе конструкции отсутствует гарантия плотного соединения торцов пластиковых труб каждой секции строящегося трубопровода.

Задачей, решаемая настоящим изобретением, является создание конструкции трубопровода, имеющего повышенные антикоррозионные показатели для использования при транспортировке агрессивных продуктов, например сырой нефти с высокой коррозионной активностью или нефтепродуктов, содержащих серу или другие вещества с аналогичными свойствами, а также для применения конструкции в качестве защищенного канала для повышения надежности прокладки систем энергоснабжения, связи и средств коммуникации в сложных условиях.

Техническим результатом, достигаемым при реализации настоящего изобретения, является создание конструкции трубопровода, позволяющей значительно уменьшить сроки строительства трубопроводных систем.

Задача решается, а технический результат достигается тем, что трубопровод, выполнен из соединенных между собой многокомпонентных труб. Многокомпонентные трубы состоят из, по меньшей мере, двух концентрично расположенных слоев. Первый слой является внутренним проводящим полимерным герметичным слоем. Второй слой является внешним композитным бетонным слоем. Второй слой снабжен каркасом из арматурных стержней, расположенных концентрично оси многокомпонентной трубы и продольно оси многокомпонентной трубы. Стержни, расположенные продольно оси многокомпонентной трубы, выступают за торцы бетонного композитного слоя. При этом внутренние проводящие полимерные слои соседних многокомпонентных труб соединены между собой. Причем выступающие арматурные стержни каркаса внешнего бетонного композитного слоя соседних многокомпонентных труб расположенные продольно оси многослойной композитной трубы соединены, а пространство между торцами бетонного композитного слоя заполнено твердеющим материалом.

Предпочтительно, чтобы концы проводящих полимерных слоев соседних многокомпонентных труб имели соединение в раструб.

Так же возможно, чтобы концы проводящих полимерных герметичных слоев соседних многокомпонентных труб были снабжены фланцевым соединением.

Возможно соединение концов полимерных герметичных слоев соседних многокомпонентных труб методом пайки.

Также возможно производить соединение концов полимерных герметичных слоев соседних многокомпонентных труб с использованием муфты.

В частном случае арматурные стержни каркаса внешнего бетонного композитного слоя, расположенные продольно оси многокомпонентной трубы и выступающие за торцы бетонного композитного слоя, могут быть соединены сваркой.

Предпочтительно, чтобы выступающие части арматурных стержней каркасов внешних бетонных композитных слоев соседних многокомпонентных труб, расположенные в пространстве между торцами бетонных слоев соседних многокомпонентных труб, заполненным твердеющим материалом, были соединены с арматурными стержнями, расположенными концентрично оси трубопровода.

В частном случае соединение выступающих частей арматурных стержней каркасов внешних бетонных композитных слоев с арматурными стержнями, расположенными концентрично оси трубопровода, в пространстве между торцами бетонных композитных слоев соседних многокомпонентных труб заполненным твердеющим материалом, произведено вязкой.

Также соединение выступающих арматурных стержней каркаса внешнего бетонного композитного слоя соседних многокомпонентных труб в месте стыка с поперечной кольцевой арматурой может быть выполнено сваркой.

Для заполнения пространства между торцами бетонных композитных слоев соседних многокомпонентных труб трубопровода в качестве твердеющего материала возможно использование бетона.

Также в качестве твердеющего материала для заполнения пространства между торцами бетонных композитных слоев соседних многокомпонентных труб трубопровода может быть использован компаунд.

В частном случае внутри бетонного композитного слоя трубопровода расположены элементы системы контроля, мониторинга и связи.

Предпочтительно внутри бетонного композитного слоя выполнение, как минимум одного кабель-канала.

То, что трубопровод, выполнен из соединенных между собой многокомпонентных труб позволяет создать конструкцию, имеющую повышенные антикоррозионные показатели и использовать ее при транспортировке сырой нефти с высокой коррозионной активностью или нефтепродуктов, содержащих серу или другие кислотные вещества, а также в качестве внешней оболочки для систем энергообеспечения, связи и средств коммуникации, то есть решить поставленную задачу.

Согласно предлагаемому изобретению, конструкция трубопровода выполнена из соединенных между собой многокомпонентных труб. При этом многокомпонентные трубы состоят из, по меньшей мере, двух концентрично расположенных слоев, первый из которых является внутренним проводящим полимерным герметичным слоем, а второй слой является внешним бетонным композитным слоем, снабженным каркасом из арматурных стержней. Концы внутренних проводящих полимерных герметичных слоев соседних многокомпонентных труб соединены между собой, что позволяет создать трубопровод с повышенной антикоррозионной стойкостью на всем его протяжении.

Конструкция трубопровода, согласно изобретению, содержит арматурные стержни, расположенные концентрично оси многокомпонентной трубы и продольно оси многокомпонентной трубы. Арматурные стержни, расположенные продольно выступают за торцы бетонного композитного слоя. Согласно изобретению, выступающие арматурные стержни каркаса внешнего бетонного композитного слоя соседних многокомпонентных труб соединены, а пространство между торцами бетонного композитного слоя заполнено твердеющим материалом. Это даёт возможность сделать конструкцию трубопровода, выполненного из соединенных между собой многокомпонентных труб, прочной и без выступов, что позволяет достичь технический результат, поставленный перед изобретением, а именно, значительно сократить сроки строительства трубопроводных систем, например, используя метод протаскивания при строительстве трубопроводов, на подводных переходах, морских шельфах, в обводненной или заболоченной местности при прокладке трубопровода как, например, в траншее, так и методом горизонтального направленного бурения.

Для создания сплошного внутреннего проводящего полимерного слоя трубопровода предпочтительно, чтобы проводящие полимерные герметичные слои соседних многокомпонентных труб имели раструбное соединение. То есть выступающий конец полимерного герметичного слоя одной многокомпонентной трубы должен быть снабжен раструбом, монтажным расширением, а ответный выступающий конец полимерного герметичного слоя соседней многокомпонентной трубы должен быть выполнен прямым.

Другим вариантом создания сплошного внутреннего проводящего полимерного герметичного слоя трубопровода может быть фланцевое соединение проводящих полимерных герметичных слоев соседних многокомпонентных труб. Для крепления могут использоваться, например, болты с гайками.

Также для создания сплошного внутреннего проводящего полимерного слоя трубопровода может использоваться муфта, например термоусаживаемая. Причем муфта может использоваться либо, как самостоятельный вариант крепления, либо как дополнительное изоляционное крепление.

Также, как вариант, соединение проводящих полимерных герметичных слоев соседних многокомпонентных труб может быть произведено методом пайки.

Все предложенные варианты возможно использовать для создания сплошного внутреннего проводящего полимерного герметичного слоя на протяжении всего трубопровода.

Арматурные стержни каркаса внешнего композитного бетонного слоя, расположенные продольно оси многокомпонентной трубы и выступающие за торцы бетонного слоя, могут быть соединены сваркой, что позволяет создать прочный арматурный каркас трубопровода на всем его протяжении.

При необходимости возможно, чтобы выступающие части арматурных стержней каркасов внешних бетонных композитных слоев соседних многокомпонентных труб, расположенные в пространстве между торцами бетонных композитных слоев соседних многослойных композитных труб заполненным твердеющим материалом, были соединены с арматурными стержнями, расположенными концентрично оси трубопровода. Это соединение арматурных стержней, возможно производить, например, сваркой или вязкой.

При этом использование в качестве отвердевающего материала бетона, либо композитной смеси, либо компаунда обеспечивает получение равнопрочного трубопровода по всей длине, включая стыковые соединения.

Внутри композитного бетонного слоя предпочтительно предусмотреть расположение элементов системы контроля, мониторинга и связи. Также желательно, чтобы внутри композитного бетонного слоя был расположен, как минимум один кабель-канал. Это позволяет добиться сокращение сроков строительства трубопроводных систем с необходимой инфраструктурой.

В последующем заявляемое техническое решение поясняется подробным описанием конкретных, но не ограничивающих настоящее решение, примерами его выполнения и прилагаемыми чертежами, на которых:

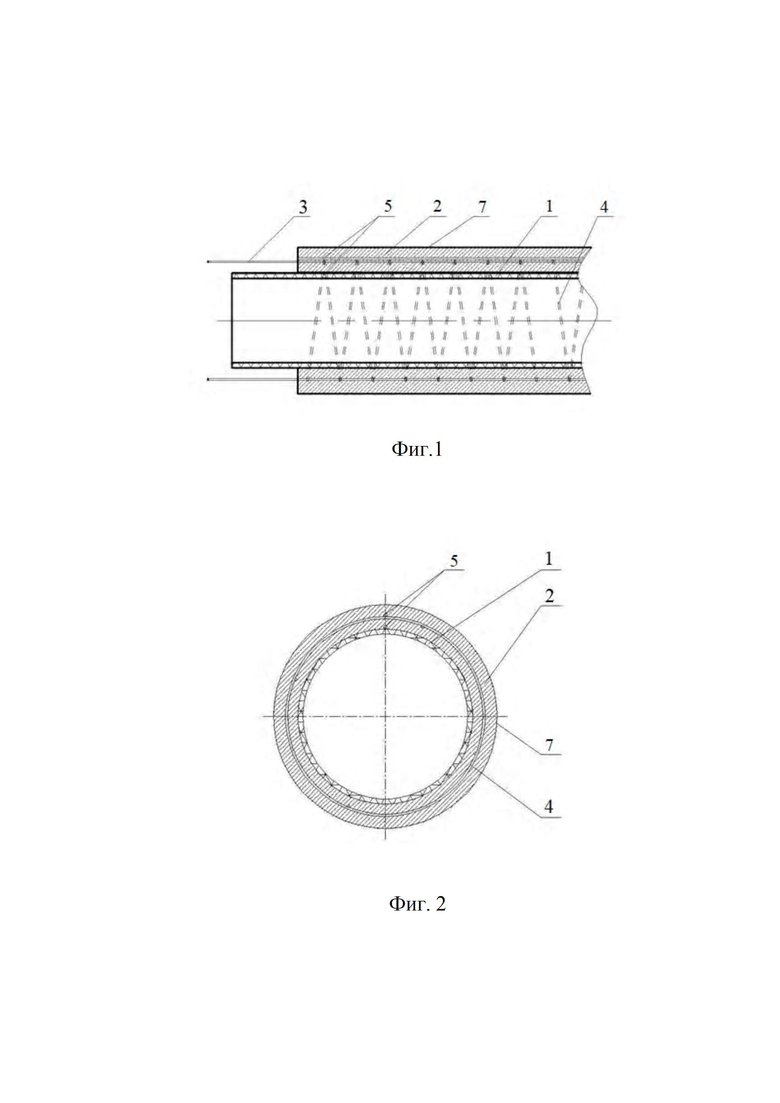

фиг.1 – показан продольный разрез варианта конструкции многокомпонентной трубы трубопровода;

фиг. 2 - показан поперечный разрез варианта конструкции многокомпонентной трубы трубопровода;

фиг. 3 – показан вариант исполнения стыка многокомпонентных труб трубопровода с конструкцией соединения концов проводящих полимерных герметичных слоев методом пайки;

фиг. 4 - показан вариант исполнения стыка многокомпонентных труб трубопровода с раструбной конструкцией механического соединения концов проводящих полимерных герметичных слоев;

фиг. 5 - показан вариант исполнения стыка многокомпонентных труб трубопровода с раструбной конструкцией клеевого соединения концов проводящих полимерных герметичных слоев;

фиг. 6 – показан вариант исполнения стыка многокомпонентных труб трубопровода с конструкцией соединения концов проводящих полимерных герметичных слоев при помощи муфты;

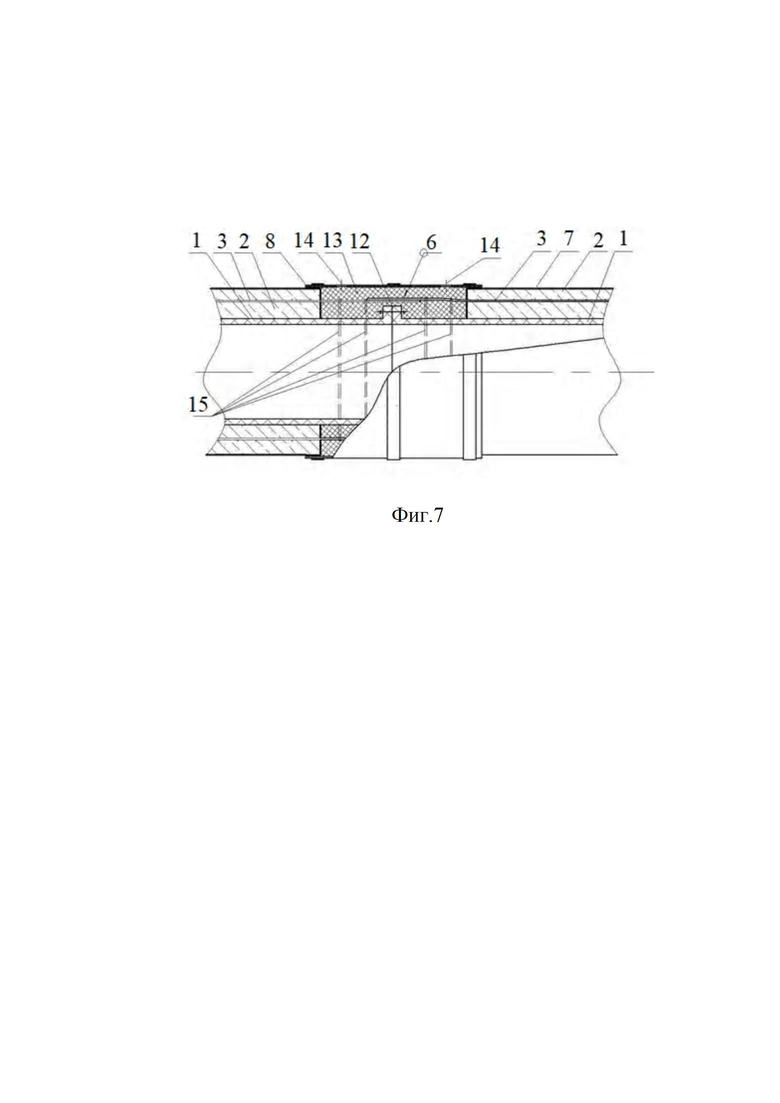

фиг. 7 - показан вариант исполнения стыка многокомпонентных труб трубопровода с фланцевой конструкцией соединения концов проводящих полимерных герметичных слоев.

Конструкция многокомпонентных труб для строительства трубопровода, представлена на фиг.1 и фиг.2.

Конструкция состоит из двух концентрично расположенных слоев.

Первый из слоев является внутренним проводящим полимерным герметичным слоем 1. Второй слой является внешним бетонным композитным слоем 2.

Концы внутреннего проводящего полимерного герметичного слоя 1 выступают из внешнего бетонного композитного слоя 2 с обеих сторон многокомпонентной трубы, как это показано на фиг. 1.

Внешний бетонный композитный слой 2 снабжен армирующим каркасом. Армирующий каркас выполнен из продольных арматурных стержней 3, расположенных вдоль оси многокомпонентной трубы (см. фиг.1), и поперечных арматурных стержней 4 (см. фиг.1 и фиг.2), расположенных концентрично оси многокомпонентной трубы. Продольные арматурные стержни 3 и поперечные арматурные стержни 4 соединены между собой. Соединение продольных арматурных стержней 3 и поперечных арматурных стержней 4 в конкретном случае выполнены сваркой. Возможно их соединение выполнять вязкой.

Также в конструкции многокомпонентных труб для строительства трубопровода возможно предусмотреть наличие кабель-каналов 5 для системы контроля, мониторинга и связи трубопроводной системы. Кабель-каналы 5 расположены во внешнем бетонном композитном слое 2 и соединены между собой на всем протяжении трубопровода, как это показано, например, на фиг.3. Предложенная конструкция трубопровода с наличием кабель-каналов 5 позволяет избавиться от строительства дополнительной системы коммуникации трубопровода, которую было бы необходимо располагать в отдельной траншее, прокладываемой параллельно строящемуся трубопроводу.

Продольные арматурные стержни 3 выступают за торцы композитного бетонного слоя 2, как это показано на фиг. 1, что позволяет при строительстве трубопровода из многокомпонентной трубы скрепить их и создать прочный силовой арматурный каркас на всем протяжении строящегося трубопровода. Скрепление 6 между собой выступающих продольных арматурных стержней 3 соседних многокомпонентных труб трубопровода возможно производить различными способам, например, сваркой или пайкой.

Трубопровод, выполненный из многокомпонентных труб, на всем своем протяжении может быть снабжен внешней несъемной цилиндрической опалубкой. Внешнюю несъемную цилиндрическую опалубку 7 возможно устанавливать при изготовлении каждой многокомпонентной трубы методом закачки бетонного раствора под давлением. При заливке пространства между торцами композитных бетонных слоев 2 двух соседних стыкуемых многокомпонентных труб твердеющим материалом 13 также возможна установка несъемной цилиндрической опалубки 8.

Для соединения внутренних проводящих полимерных герметичных слоев 1 соседних многокомпонентных труб возможно использование, например, таких методов как соединение сваркой, механическое соединение, или соединение склеиванием.

На фиг. 3 показан вариант соединения сваркой торцевых поверхностей проводящих полимерных герметичных слоев 1 соседних многокомпонентных труб трубопровода. При этом силовой каркас трубопровода создается за счет скрепления 6 сваркой или пайкой продольных арматурных стержней 3 соседних многокомпонентных труб.

На фиг. 4 показан вариант механического, например, раструбного соединения с уплотнительными прокладками 9 проводящих полимерных слоев герметичных 1 соседних многокомпонентных труб. Для этого выступающий из внешнего композитного бетонного слоя 2 один конец проводящего полимерного герметичного слоя 1 многокомпонентной трубы выполнен в виде расширяющегося раструба 10. В конкретном приведенном примере в проводящем полимерном герметичном слое 1 выполнены внутренние проточки с одной расширяющейся стороны многокомпонентной трубы и внешние проточки с другой стороны многокомпонентной трубы для установки в них уплотнительных прокладок 9. Уплотнительные прокладки 9 устанавливаются при соединении двух соседних многокомпонентных труб трубопровода. После соединения проводящих полимерных герметичных слоев 1 производят скрепление 6 продольных арматурных стержней 3 для создания силового каркаса трубопровода.

На фиг. 5 показан вариант клеевого соединения проводящих полимерных герметичных слоев 1 соседних многокомпонентных труб раструбного типа. Как и в предыдущем варианте выступающий из внешнего композитного бетонного слоя 2 один конец проводящего полимерного герметичного слоя 1 многокомпонентной трубы выполнен в виде расширяющегося раструба 10. При соединении двух соседних многокомпонентных труб один конец проводящего полимерного герметичного слоя 1, выполненного в виде расширяющегося раструба 10, надевают на ответный конец проводящего полимерного герметичного слоя 1 соседней многокомпонентной трубы трубопровода. Перед этим предварительно на внутреннюю часть проводящего полимерного герметичного слоя 1 многокомпонентной трубы выполненного в виде расширяющегося раструба 10 и на внешнюю поверхность ответного конца проводящего полимерного герметичного слоя 1 соседней многокомпонентной трубы наносят клеевой состав. Производят скрепление 6 продольных арматурных стержней 3 для создания силового каркаса трубопровода.

На фиг. 6 показан вариант клеевого соединения проводящих полимерных герметичных слоев 1 соседних многокомпонентных труб с использованием защитной муфты 11. При этом способе соединения внутренних проводящих полимерных герметичных слоев 1 соседних многокомпонентных труб сначала на одном из концов проводящего полимерного слоя 1 многокомпонентной трубы размещают защитную муфту 11. Далее производят соединение конца проводящего полимерного герметичного слоя 1 с установленной защитной муфтой 11 с концом проводящего полимерного герметичного слоя 1 соседней многокомпонентной трубы, например, склеиванием. Перемещают защитную муфту 11 на место соединения двух концов полимерных герметичных слоев 1 соседних многокомпонентных труб трубопровода. Производят скрепление 6 продольных арматурных стержней 3 для создания силового каркаса трубопровода.

Следует отдельно отметить, что защитная муфта 11 может быть использована при любых вариантах соединения проводящих полимерных герметичных слоев 1 соседних многокомпонентных труб.

Также следует отметить, что исполнение муфт 11 может быть различным. Так, например, муфта 11 может быть выполнена цилиндрической из термоусадочного материала. Также муфта 11 может быть выполнена с продольным разрезом и крепиться на внешней поверхности проводящего полимерного герметичного слоя 1 хомутами. Как вариант возможно использование клеевого крепления муфты 11 на внешней поверхности проводящего полимерного герметичного слоя 1.

На фиг. 7 показан вариант соединения проводящих полимерных герметичных слоев 1 соседних многокомпонентных труб с использованием фланцев 12, выполненных на торцах выступающих концов проводящего полимерного герметичного слоя 1. При этом в фланцах 12 выполнены отверстия для установки болта с гайкой для механического соединения полимерных герметичных слоев 1 соседних многокомпонентных труб. Дополнительно для защиты места фланцевого крепления полимерных герметичных слоев 1 возможно использование муфты. На чертеже не показана.

Внешний композитный бетонный слой 2 может наноситься несколькими способами. Так, например, внешний композитный бетонный слой 2 может наноситься методом торкретирования на внутренний проводящий полимерный герметичный слой 1 после установки армирующего каркаса, выполненного из продольных арматурных стержней 3 и поперечных арматурных стержней 4 с последующей прикаткой валками.

Другим методом нанесения композитного бетонного слоя 2 может быть закачка бетонного раствора под давлением в цилиндрическую опалубку 7, в которой расположен внутренний проводящий полимерный герметичного слой 1 с установленным на нем армирующим каркасом, выполненным из продольных арматурных стержней 3 и поперечных арматурных стержней 4. При этом опалубка 7 может быть выполнена как съемной, так и несъемной.

При строительстве трубопровода пространство между торцами бетонных слоев двух соседних многокомпонентных труб согласно изобретению заполнено твердеющим материалом 13. Для этого на внешние поверхности композитных бетонных слоев 2 двух соседних многокомпонентных труб устанавливают опалубку 8 и крепят ее при помощи хомутов. Опалубка 8 снабжена двумя отверстиями 14. Одно отверстие 14 предназначено для залива твердеющего материала 13. Другое отверстие 14 предназначено для выхода вытесняемого воздуха из заполняемого твердеющим материалом 13 пространства.

В качестве твердеющего материала возможно использование, например, бетона, композитной смеси или компаунда. Заполнение пространства между торцами композитного бетонного слоя 2 двух соседних многокомпонентных труб бетоном, композитной смесью или компаундом позволяет создать равнопрочный трубопровод на всем его протяжении без выступающих элементов, что дает возможность его протаскивания при строительстве, например, на подводных переходах, морских шельфах, в обводненной или заболоченной местности, как в траншее, так и при горизонтальном направленном бурении.

Для усиления конструкции трубопровода, выполненного согласно изобретению, в пространстве между торцами композитных бетонных слоев 2 двух соседних многокомпонентных труб, выступающие части продольных арматурных стержней 3 предпочтительно соединять с поперечными арматурными стержнями 15, расположенными концентрично оси трубопровода. Соединение выступающих частей продольных арматурных стержней 3 каркасов внешних композитных бетонных слоев с поперечными арматурными стержнями 15, расположенными концентрично оси трубопровода, возможно производить, например, сваркой или вязкой.

На фиг.1, 2 и 3 показаны несколько вариантов расположения кабель-каналов 5 внутри композитного бетонного слоя 2. Однако таких кабель-каналов 5 может быть исполнено различное количество. Также расположение их в композитном бетонном слое 2 может быть различным.

Также внутри композитного бетонного слоя 2 могут быть расположены элементы системы контроля, мониторинга и связи трубопроводной системы. Расположение этих элементов также может быть различно в зависимости от их назначения, поэтому они на чертежах не показаны.

Трубопроводы, собранные согласно изобретению из многокомпонентных труб с внутренним проводящим полимерным герметичным слоем 1, быстрее монтируются и нуждаются в ремонте гораздо реже, чем конструкции, созданные из типовых изделий.

Таким образом, предлагаемое изобретение позволяет достичь заявленный технический результат. А именно, наличие в конструкции трубопровода армирующего каркаса, выполненным из продольных арматурных стержней 3 и поперечных арматурных стержней 4 и, при необходимости поперечных арматурных стержней 15, который установлен во всем трубопроводе, позволяет применять методы протаскивания и горизонтально направленного бурения при строительстве трубопроводов. Также применение в трубопроводе кабель-каналов 5 и расположенных внутри композитного бетонного слоя 2 элементов системы контроля, мониторинга и связи трубопроводной системы позволяет избежать необходимости дополнительно прокладывать параллельно строящемуся трубопроводу отдельную траншею для системы коммуникации. Все вышеизложенное позволяет значительно уменьшить сроки строительства трубопроводных систем с необходимой инфраструктурой, включающей в себя элементы мониторинга самого трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкция многокомпонентной трубы | 2019 |

|

RU2715807C1 |

| АРМИРОВАНИЕ ВЕРТИКАЛЬНЫХ СВАЙ, ИЗГОТАВЛИВАЕМЫХ В ГРУНТЕ, ВОСПРИНИМАЮЩИХ ВДАВЛИВАЮЩИЕ НАГРУЗКИ | 2010 |

|

RU2465403C2 |

| ТРУБОБЕТОННАЯ СВАЯ С УСИЛЕННЫМ ОСНОВАНИЕМ И СПОСОБ ЕЕ СООРУЖЕНИЯ | 2011 |

|

RU2492294C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБЕТОНИРОВАННОЙ ТРУБЫ С КАБЕЛЬ-КАНАЛОМ | 2016 |

|

RU2647257C2 |

| МНОГОГРАННАЯ КОМПОЗИТНАЯ ТРУБА | 2018 |

|

RU2711137C1 |

| ТРУБА С БЕТОННЫМ ПОКРЫТИЕМ И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2596298C2 |

| СПОСОБ ВОЗВЕДЕНИЯ В ГРУНТЕ НАБИВНОЙ ОПОРНОЙ КОНСТРУКЦИИ И НАБИВНАЯ ОПОРНАЯ КОНСТРУКЦИЯ, ВОЗВЕДЕННАЯ ЭТИМ СПОСОБОМ | 2003 |

|

RU2252298C1 |

| КОМПОЗИТНЫЙ НЕСУЩИЙ БЛОК И МОНТАЖНОЕ СОЕДИНЕНИЕ НЕСУЩИХ БЛОКОВ СБОРНОЙ СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ | 2012 |

|

RU2519021C2 |

| Пространственный арматурный модуль | 2020 |

|

RU2744597C1 |

| ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ С НАРУЖНЫМ УТЯЖЕЛЯЮЩИМ БЕТОННЫМ ПОКРЫТИЕМ | 2020 |

|

RU2757520C2 |

Изобретение относится к трубопроводной технике. Трубопровод выполнен из соединенных между собой многокомпонентных труб. Многокомпонентные трубы состоят из по меньшей мере двух концентрично расположенных слоев. Первый слой является внутренним проводящим полимерным герметичным слоем. Второй слой является внешним композитным бетонным слоем. Композитный бетонный слой снабжен каркасом из арматурных стержней, расположенных концентрично и продольно оси многокомпонентной трубы. Продольные стержни выступают за торцы бетонного композитного слоя. При этом внутренние проводящие полимерные слои соседних многокомпонентных труб соединены между собой. Причем выступающие продольные арматурные стержни каркаса внешнего бетонного композитного слоя соседних многокомпонентных труб, расположенные продольно оси трубопровода, соединены, а пространство между торцами бетонного композитного слоя заполнено твердеющим материалом. Техническим результатом изобретения является обеспечение возможности протаскивания и горизонтально направленного бурения при строительстве трубопроводов. 13 з.п. ф-лы, 7 ил.

1. Трубопровод, выполненный из соединенных между собой многокомпонентных труб, состоящих из по меньшей мере двух концентрично расположенных слоев, первый слой является внутренним проводящим полимерным герметичным слоем, а второй слой является внешним бетонным композитным слоем, который снабжен каркасом из арматурных стержней, расположенных концентрично и продольно оси многокомпонентной трубы, где продольные стержни выступают за торцы композитного бетонного слоя, при этом концы внутренних проводящих полимерных герметичных слоев соседних многокомпонентных труб соединены между собой, отличающийся тем, что выступающие арматурные стержни каркаса внешнего бетонного композитного слоя соседних многокомпонентных труб, расположенные продольно оси трубопровода, соединены, а пространство между торцами бетонных композитных слоев соседних многокомпонентных труб заполнено твердеющим материалом.

2. Трубопровод по п.1, отличающийся тем, что концы проводящих полимерных герметичных слоев соседних многокомпонентных труб имеют раструбное соединение.

3. Трубопровод по п.1, отличающийся тем, что концы проводящих полимерных герметичных слоев соседних многокомпонентных труб имеют фланцевое соединение.

4. Трубопровод по п.1, отличающийся тем, что концы проводящих полимерных герметичных слоев соседних многокомпонентных труб имеют соединение, снабженное муфтой.

5. Трубопровод по п.1, отличающийся тем, что концы проводящих полимерных герметичных слоев соседних многокомпонентных труб соединены методом пайки.

6. Трубопровод по п.1, отличающийся тем, что арматурные стержни каркаса внешнего композитного бетонного слоя, расположенные продольно оси трубы и выступающие за торцы бетонного слоя, соединены сваркой.

7. Трубопровод по п.1, отличающийся тем, что выступающие части арматурных стержней каркасов внешних композитных бетонных слоев соседних многокомпонентных труб, расположенные в пространстве между торцами бетонных слоев соседних многокомпонентных труб, заполненном твердеющим материалом, соединены с арматурными стержнями, расположенными концентрично оси трубопровода.

8. Трубопровод по п.7, отличающийся тем, что соединение выступающих частей арматурных стержней каркасов внешних композитных бетонных слоев с арматурными стержнями, расположенными концентрично оси трубопровода, в пространстве между торцами бетонных слоев соседних многокомпонентных труб, заполненном твердеющим материалом, произведено вязкой.

9. Трубопровод по п.7, отличающийся тем, что соединение выступающих частей арматурных стержней каркасов внешних композитных бетонных слоев с арматурными стержнями, расположенными концентрично оси трубопровода, в пространстве между торцами бетонных слоев соседних многокомпонентных труб, заполненном твердеющим материалом, произведено сваркой.

10. Трубопровод по п.1, отличающийся тем, что в качестве твердеющего материала, заполняющего пространство между торцами бетонных слоев соседних многокомпонентных труб, использован бетон.

11. Трубопровод по п.1, отличающийся тем, что в качестве твердеющего материала, заполняющего пространство между торцами бетонных слоев соседних многокомпонентных труб, использована композитная смесь.

12. Трубопровод по п.1, отличающийся тем, что в качестве твердеющего материала, заполняющего пространство между торцами бетонных слоев соседних многокомпонентных труб, использован компаунд.

13. Трубопровод по п.1, отличающийся тем, что внутри композитного бетонного слоя расположены элементы системы контроля, мониторинга и связи.

14. Трубопровод по п.1, отличающийся тем, что внутри композитного бетонного слоя расположен как минимум один кабель-канал.

| CN 107676551 A, 09.02.2018 | |||

| ПРОТИВОГРИБКОВАЯ ГЕЛЕВАЯ ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2257204C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С КАБЕЛЬ-КАНАЛОМ И СПЛОШНЫМ БЕТОННЫМ ПОКРЫТИЕМ И ТРУБА С КАБЕЛЬ-КАНАЛОМ (ВАРИАНТЫ) | 2018 |

|

RU2679583C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2056572C1 |

| CN 108443604 A, 24.08.2018 | |||

| Пласки Г., Пласки Е., Системы водоснабжения из полимерных материалов: Пер | |||

| с польск | |||

| - М.: Стройиздат, 1978 | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

2020-07-22—Публикация

2019-09-18—Подача