Изобретения относится к металлургии и может быть применено для отопления обжиговых и плавильных технологических агрегатов шахтного типа, использующих для отопления режим слоевого сжигания газообразного топлива или совместного газообразного и твердого топлив.

Известен способ отопления шахтных печей с использованием природного газа, сжигаемого в выносных топках, установленных по периметру агрегата на границе высокотемпературной зоны обжига и охлаждения [1].

Недостатком данного способа сжигания природного газа является периферийный нагрев слоя кусков обжигаемых материалов продуктами полного сжигания газообразного топлива в выносных топках. Для обеспечения температурных условий обжига в центральной части агрегата устанавливают центральную водоохлаждаемую горелку с вводом ее в центральную часть печи или через несколько рядов периферийных горелочных устройств по высоте печи консольного фурменного типа с вводом их выходной части в слой на 300-400 мм. Такой способ отопления обеспечивает равномерный нагрев материалов при повышенных тепловых потерях на охлаждение горелочных устройств. Постоянный контакт горелок с обжигаемыми материалами сопровождается абразивным износом наружной поверхности их корпуса, что увеличивает эксплуатационные затраты на обслуживание агрегата.

Наиболее близким, принятым за прототип, является способ совместного сжигания твердого и газообразного топлив для отопления слоевых установок шахтного типа, в частности вагранок [2]. Согласно этому способу подачу твердого топлива или его части осуществляют совместно с шихтовыми материалами, при этом поток первичного воздуха для его сжигания поступает совместно с газообразным или распыленным жидким топливом непосредственно в фурменные устройства, расположенные по периметру агрегата. Формируемая при этом зона горения располагается в непосредственной близости от входа газов в слой, которая совмещается с зоной слоевого горения основного вида топлива - кокса. Сжигание природного газа в выносных топках осуществляется с коэффициентом расхода воздуха 1,2-1,5 при подаче продуктов сгорания непосредственно в слой кокса выше места окончания окислительной зоны основного вида топлива. При этом уровень формирования высоких температур в шахтных печах с коксогазовым отоплением оказывается выше аналогичного уровня с чисто коксовым отоплением, что обеспечивает большее время нахождения материалов в области высоких температур, увеличивая глубину протекания их физико-химических преобразований. Промышленные испытания шахтной печи с коксогазовым отоплением описанного вида [3] показали, что ее температурный режим определяется в основном условиями организации процесса горения кокса, а сжигание природного газа выполняет вспомогательную роль как источника дополнительного тепла. Ограниченный выход продуктов сгорания природного газа и пониженные скорости их выхода из выносных топок обеспечивают в основном периферийный прогрев слоя. В этом случае повышается неравномерность температурного поля шихтовых материалов по сечению агрегата, а получаемый продукт отличается нестабильным химическим составом. Повышенный химический недожог от слоевого сжигания твердого топлива в потоке продуктов сгорания газообразного топлива снижает эффективность использования тепла в слое.

Кроме того, длительный опыт эксплуатации отечественных вагранок различных конструкций с коксогазовым отоплением показал, что в ряде случаев при коксогазовом отоплении шахтных печей с использованием выносных топок наблюдались нарушения газодинамического режима их работы, которые выражались в подвисании слоя, похолодании расплава, увеличении химического недожога, ухудшении условий работы футеровочных материалов. Такой способ отопления шахтной печи характеризуется низкой интенсивностью тепломассообмена, пониженной производительностью, повышенным расходом тепла и существенным содержанием горючих компонентов в удаляемых газах [4].

Задача настоящего изобретения заключается в повышении эффективности использования газообразного топлива в шахтных агрегатах.

Для этого предложен способ отопления шахтных агрегатов, который, как и способ-прототип, включает подачу газообразного топлива и воздуха в разогретый продуваемый слой кусковых материалов, их перемешивание в межкусковом пространстве с образованием исходной холодной газовоздушной смеси и ее воспламенение в межкусковом пространстве. Новый способ отличается тем, что в разогретый продуваемый слой кусковых материалов подают отдельными струями с параметрами крутки от 0,1 до 5,0 смесь газа и воздуха при отношении количества кислорода к количеству горючих газов от 0,1 до 7,0, а воспламенение газовоздушной смеси осуществляют ее подогревом до температуры 800-1050°C.

Заявленный способ отопления шахтных агрегатов реализуется за счет сжигании газообразного топлива непосредственно в плотном слое. Процесс слоевого горения подготовленной газовоздушной смеси можно представить как ряд последовательно проходящих стадий теплообмена. При подаче в предварительно разогретый слой кусковых материалов исходная газовоздушная смесь нагревается, охлаждая его. При столкновении потока газов с отдельными твердыми кусочками он подвергается турбулизации, что улучшает перемешивание газовых компонентов. В первую очередь на твердой поверхности материалов адсорбируются молекулы кислорода, которые относительно равномерно распределяются по поверхности независимо от ее химического состава. При этом наличие дополнительного теплового сопротивления на поверхности омываемых кусков шихты требуется повышенный градиент температур между слоем и газовыми молекулами. Повышенная адсорционная активность молекул кислорода к твердой поверхности слоя также снижает их концентрацию в межкусковом пространстве. Поэтому для обеспечения требуемых концентрационных соотношений между газовыми компонентами необходимо обеспечивать в ней больший по сравнению с факельным режимом горения расход воздуха или воздушного дутья. При прохождении газовой смеси через слоевые каналы они образуют отдельные факела, формирующие в совокупности общий фронт горения, протяженность которого зависит от условий движения газового потока, его предварительного подогрева и расширения продуктов сгорания.

После достижения газовой смесью температуры воспламенения, уровень которой определяется не только ее исходным составом, но и условиями подогрева, происходит образование активной зоны горения, характерной особенностью которой является повышенная до 1350-1380°C температура, значительная ее протяженность (до 60-70 мм) и высокая скорость окисления углеводородов с возможностью перемещения процесса по всему слою со скоростью до 15-20 мм. Наличие в зоне воспламенения газов твердых элементов слоя ограничивает интенсивность развития окислительных цепей молекул и их длину. Несмотря на значительную величину выделяющегося при горении топлива теплового эффекта, наличие оттока тепла на нагрев элементов слоя и конвективный поток с отходящими газами ограничивают рост температуры в зоне горения природного газа.

Образующиеся при сжигании газа продукты горения фильтруются через относительно холодную часть слоя, производя ее подогрев. Это обеспечивает условия для распространения слоевого горения в направлении движения газового потока. Температурный уровень зоны горения будет определяться условиями теплообмена в зоне охлаждения слоя, активностью тепловыделений от окисления углеводородов в ней, развитием конвективного потока отходящих газов и составляет 30-70 мм. Высокий температурный уровень зоны горения обеспечивает значительную скорость охлаждения материалов на стадии зажигания газовоздушной смеси, что предотвращает ее воспламенение в свободном надслоевом пространстве.

Незначительное содержание метана (0,1-0,5%) в исходной газовой смеси слабо влияет на изменение содержания кислорода в продуктах сгорания. Поэтому основная масса воздушного дутья, проходя через зону горения газообразного топлива, подогревается до температуры 250-300°C и поступает в область горения твердого топлива, формируя окислительную зону повышенной протяженности. Появление в слое дополнительного источника тепла в слое позволяет увеличить уровень температуры в общей зоне горения топлив на 180-230 градусов. Это обеспечивает возможность снижения расхода топлива на процесс до 30-35%.

При подаче природного газа по центральному соплу, а воздушного потока из внешней области коаксиально, тангенциально или под углом, дальнобойность турбулентных струй, а также возможность достаточно полного перемешивания сталкивающихся в пограничном слое газовых сред открывает возможность формирования газовоздушной смеси заданного состава вдоль фронта образующегося у среза фурм факельного процесса горения газов, подаваемых под большим давлением. Его распространение в глубину слоя определяется преимущественно условиями движения центральной газовой струи, ее дальнобойностью и степенью перемешивания с подаваемым воздушным потоком.

Для воспламенения формируемой газовоздушной смеси в слое необходимо обеспечить ее предварительный подогрев до температуры 800-1050°C. Это можно обеспечить с применением внешнего источника тепла (газовый факел, электрический нагрев и др.) при создании соответствующих условий для развития факельного режима горения в надслоевом пространстве. Для этого необходимо уменьшить скорость фильтрации газов до 0,1-0,3 м/с и обеспечить состав газовоздушной смеси с коэффициентом расхода воздуха 1,0-1,3. Тогда при наличии внешнего источника тепла произойдет воспламенения газовой смеси с формированием факела в пространстве между срезом фурмы и слоем с фильтрацией продуктов горения непосредственно через слой кусковых материалов. После нагрева поверхностного слоя кусковых материалов до заданной температуры для формирования условий для слоевого способа сжигания газа в пределах 800-1050°C путем уменьшения концентрации горючих составляющих процесс факельного горения газовой смеси переводится в стабильный режим слоевого сжигания, который способен распространяться по слою в виде комбинированной газовой струи с размещением по ее периметру зоны слоевого сжигания газовоздушной смеси протяженностью 50-70 мм.

Экспериментальные исследования показали, что при температурах подогрева слоя менее 800°C процесс горения газа в слое кусковых материалов не происходит и весь газ удаляется с отходящими газами. При температурах подогрева слоя выше 1050°C процесс слоевого горения природного газа сопровождается превышением уровня температуры в зоне горения выше 1500°C, что приводит к чрезмерному перегреву расплава и нарушает технологию тепловой обработки.

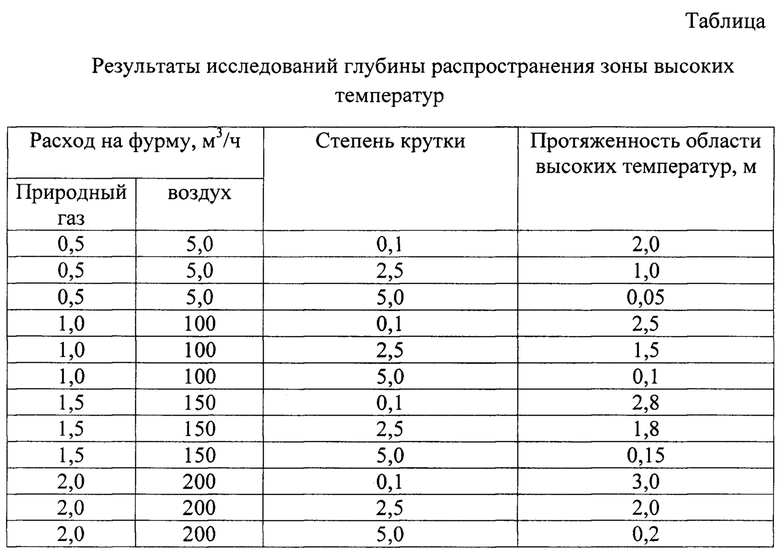

Экспериментально было установлено, что глубина распространения горящего струйного факела в плотном слое кусковых материалов и протяженность области высоких температур определяется дальнобойностью газовой струи, условиями перемешивания ее с внешней воздушной массой, а именно круткой газовых струй от 0,1 до 5,0, и способна изменяться в пределах от 0,05 до 3,0 м. Результаты исследований процесса горения газа в слое при различной степени крутки, проведенные методом горизонтального температурного зондирования плотного продуваемого слоя вагранки, представлены в таблице.

При соотношении расходов газа и воздуха менее 0,1 обеспечивается коэффициент расхода воздуха в смеси более 5,0 с образованием зоны горения с температурой менее 1000°C, что не обеспечивает желаемый уровень тепловой обработки исходных материалов. При соотношении расходов газа и воздуха более 7,0 уровень температуры в зоне горения превысит 1500°C, что приведет к переоплавлению нагреваемых материалов, а значительные тепловыделения будут способствовать перемещению зоны горения навстречу газам и формированию факельного режима горения газовой смеси между срезом фурмы и слоем. Кроме того, при низкой степени крутки возможно образование химического недожога в отходящих газах за счет уменьшения скорости горения газовоздушной смеси.

Этим обеспечиваются условия дополнительного поступления теплоты от слоевого сжигания газообразного топлива на заданную глубину слоя в требуемом количестве. Если учесть, что слоевое сжигание газообразного топлива может протекать как с избытком воздуха, так и при его недостатке с формированием потока восстановительных газов, то использование этого процесса в плотном продуваемом слое открывает также возможность регулирования состава газовой атмосферы в пределах обрабатываемой области.

Таким образом, подача струй газа и воздуха в разогретый слой кусковых материалов позволяет создать фронт слоевого горения газовоздушной смеси, образующейся в пограничном слое общего факела, а изменяя условия перемешивания газа и воздуха при развитии струйных процессов в плотном слое, определяются условия для распространения высокотемпературной зоны слоевого горения на заданную глубину. Это новый технический результат, который позволяет повысить равномерность температурного поля шихтовых материалов по сечению агрегата и получить продукт со стабильным химическим составом.

Литература

1. Монастырев А.В., Галиахметов Р.Ф. Печи для производства извести. Под общей ред. А.В. Монастырева. Воронеж: изд-во «Истоки», 2011. - 392 с.

2. Гордон Я.М. Тепловая работа шахтных печей и агрегатов с плотным слоем / Я.М. Гордон, Б.А. Боковиков, В.С. Швыдкий и др. - М.: Металлургия, 1989. - 120 с.

3. Чаплыгин Ю.В. Использование природного газа при плавке чугуна / Ю.В. Чаплыгин, А.Е. Еринов. - Киев: Наукова думка, 1976. - 237 с.

4. Часов Л.И. Обобщение некоторых данных о плавке чугуна на коксогазовых вагранках / Л.И. Часов, Л.П. Протопопов // ВНИИНТИ и ЭПСМ: сб. тр. - 1971. - вып. 3. - С. 346-349.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига карбонатосодержащего материала | 1974 |

|

SU499237A1 |

| ВИХРЕВАЯ КАМЕРНАЯ ТОПКА | 1999 |

|

RU2158877C1 |

| ОГНЕВОЙ СТЕНД ДЛЯ ИСПЫТАНИЯ РАЗЛИЧНЫХ ВИДОВ ТОПЛИВА | 2020 |

|

RU2749625C1 |

| Способ сжигания смесей горючего с газообразным окислителем и устройство для его осуществления | 2020 |

|

RU2737266C1 |

| Способ отопления печи ступенчато-взвешенного слоя для термической обработки сыпучих материалов | 1983 |

|

SU1127904A1 |

| Способ совместного сжигания газообразных топлив | 2022 |

|

RU2783585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287496C1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014944A1 |

| Способ обжига окатышей на конвейерных машинах | 1979 |

|

SU855031A1 |

| Способ беспламенного сжигания углеродсодержащего топлива | 2017 |

|

RU2657028C1 |

Изобретение относится к области энергетики и металлургии. Способ отопления шахтных агрегатов включает подачу газообразного топлива и воздуха в разогретый продуваемый слой кусковых материалов, их перемешивание в межкусковом пространстве с образованием исходной холодной газовоздушной смеси и ее воспламенение в межкусковом пространстве, при этом в разогретый продуваемый слой кусковых материалов подают отдельными струями с параметрами крутки от 0,1 до 5,0 смесь газа и воздуха при отношении количества кислорода к количеству горючих газов от 0,1 до 7,0, а воспламенение газовоздушной смеси осуществляют ее подогревом до температуры 800-1050°C. Изобретение направлено на повышение равномерности температурного поля шихтовых материалов по сечению агрегата и получение продукта со стабильным химическим составом. 1 табл.

Способ отопления шахтных агрегатов, включающий подачу газообразного топлива и воздуха в разогретый продуваемый слой кусковых материалов, их перемешивание в межкусковом пространстве с образованием исходной холодной газовоздушной смеси и ее воспламенение в межкусковом пространстве, отличающийся тем, что в разогретый продуваемый слой кусковых материалов подают отдельными струями с параметрами крутки от 0,1 до 5,0 смесь газа и воздуха при отношении количества кислорода к количеству горючих газов от 0,1 до 7,0, а воспламенение газовоздушной смеси осуществляют ее подогревом до температуры 800-1050°C.

| Шахтная печь | 1985 |

|

SU1362904A1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ИЛИ ПОПЕРЕМЕННОГО СЖИГАНИЯ КУСКОВОГО С ДРУГИМ ВИДОМ ТОПЛИВА | 2003 |

|

RU2239127C1 |

| Вагранка для расплавления материалов для изготовления шлаковой ваты | 1946 |

|

SU68531A1 |

| US 3837303 A1, 24.09.1974. | |||

Авторы

Даты

2017-11-24—Публикация

2017-01-09—Подача