Область техники, к которой относится изобретение

Настоящее изобретение относится к качающемуся столу, в частности к столу, используемому в установках для производства слитков, блюмов или слябов для качания кристаллизатора, вставленного в изложницу.

Уровень техники

В металлургии известен качающийся стол, который обеспечивает качание изложницы и, следовательно, кристаллизатора, в котором происходит формирование отливки. За счет циклического движения корочка, образующаяся в кристаллизаторе, не прилипает к его стенкам и, кроме того, обеспечивается циркуляция смазки вдоль стенок.

Качающийся стол имеет один или несколько приводов, которые создают периодические, в основном синусоидальные, колебания конструкции качающегося стола. Необходимые характеристики качания изменяют в зависимости от скорости разливки, литьевого материала и других рабочих параметров.

Из уровня техники известно два типа устройств управления для качающегося стола: электромеханические и гидравлические устройства.

Электромеханические устройства управления используют шатунно-кривошипный механизм, который не позволяет создавать колебания в большом диапазоне, поскольку в этом случае сложно регулировать амплитуду колебаний. При использовании данного типа привода невозможно полностью адаптироваться к производственным изменениям в линии; соответственно, данный вариант идеально подходит для линий литья одного типа продукции и не подходит для линий литья изделий разных марок и сечений.

Гидравлические или гидродинамические устройства управления, напротив, способны адаптироваться ко всем типам продукции, поскольку с их помощью можно легко изменять частоту и амплитуду колебаний, однако для них необходимо наличие блоков управления, гидравлических клапанов и гибких труб, длина которых может достигать нескольких сотен метров, что приводит к значительному увеличению размеров и стоимости системы. Также увеличивается частота проведения технического обслуживания, в частности, из-за наличия большого количества подвижных компонентов, подверженных износу, и необходимости использования системы фильтрации масла. Более того, стандартные гидравлические устройства работают по принципу рассеивания тепла: для их работы необходимо обеспечить непрерывную циркуляцию жидкости на участке выше по потоку относительно сервоклапана, который пропускает жидкость к гидравлическому приводу только при наличии такой необходимости. Устройство данного типа требует значительного количества жидкости, подаваемой от внешнего источника, и подразумевает непрерывное потребление энергии для обеспечения циркуляции жидкости по гибким трубам, соединяющим привод с устройством управления, при этом их длина обычно составляет несколько десятков метров, но может достигать нескольких сотен метров.

Кроме того, сервоклапаны, обычно используемые в стандартных гидравлических устройствах, имеют несколько недостатков, в частности:

- работа выполняется в разомкнутом контуре при атмосферном давлении, для чего требуется наличие внешних гидравлических соединений, пример контура, описанного в публикации CN 202461462 U;

- необходимость использования сложной системы фильтрации для того, чтобы снизить вероятность выхода сервоклапана из строя;

- высокие затраты на эксплуатацию и техническое обслуживание, поскольку сервоклапаны имеют сокращенный срок службы;

- низкая скорость работы сервоклапана и, следовательно, низкая общая реактивность гидравлического контура.

Раскрытие изобретения

Основной целью изобретения является создание качающегося стола для установок по производству слитков, блюмов или слябов, который позволяет раскачивать кристаллизатор с наиболее подходящей частотой и амплитудой, что позволяет устранить описанные выше недостатки устройств, известных из уровня техники.

В частности, предлагается использовать гидравлическое устройство управления для качающегося стола стандартного типа, которое потребляет ровно столько энергии, сколько нужно для обеспечения движения стола.

Еще одной целью является создание гидравлического устройства управления, которое позволяет достичь высоких эксплуатационных показателей с точки зрения реактивности и точности при минимальном занимаемом пространстве.

Другой целью является создание гидравлического устройства управления, для которого требуется меньший объем работ по техническому обслуживанию.

Таким образом, в соответствии с настоящим изобретением для достижения указанных выше целей заявлено устройство управления для качающегося стола, которое выполнено с возможностью регулировать колебания подвижной части указанного качающегося стола и содержит гидравлический контур; гидравлический привод, соединенный с гидравлическим контуром и выполненный с возможностью подключения к подвижной части качающегося стола для регулирования ее положения; в котором гидравлический привод представляет собой цилиндр двустороннего действия, имеющий первую камеру и вторую камеру, разделенные скользящим поршнем, который жестко соединен по меньшей мере с одним штоком, жестко удерживаемым на указанной подвижной части; в котором гидравлический контур представляет собой замкнутый контур под давлением, превышающим атмосферное давление, и содержит по меньшей мере один реверсивный гидравлический насос, который запускается с помощью двигателя и напрямую соединяется с по меньшей мере одной из указанных первой и второй камерами с помощью одного или нескольких трубопроводов без применения промежуточных сервоклапанов, в результате чего управление потоком жидкости осуществляется напрямую с помощью по меньшей мере одного гидравлического насоса.

Использование замкнутого гидравлического контура под давлением, обычно превышающим 1 бар, которое предпочтительно находится в пределах от 2 до 6 бар и более предпочтительно может подниматься максимум до 25 бар, позволяет управлять гидравлическими приводами только с помощью насоса в отличие от известных систем, в которых для управления гидравлическим контуром используются сервоклапаны, все описанное позволяет достичь энергетический баланс при работе качающегося стола, соответствующего настоящему изобретению.

В соответствии с изобретением также заявлен качающийся стол, содержащий подвижную часть, которая выполнена с возможностью колебаться вдоль направления литья, и указанное выше устройство управления для подвижной части.

Краткое описание чертежей

Другие отличительные особенности и преимущества изобретения станут понятны после ознакомления с описанием предпочтительного, но не исключительного, варианта реализации качающегося стола со ссылкой на сопроводительные чертежи, на которых:

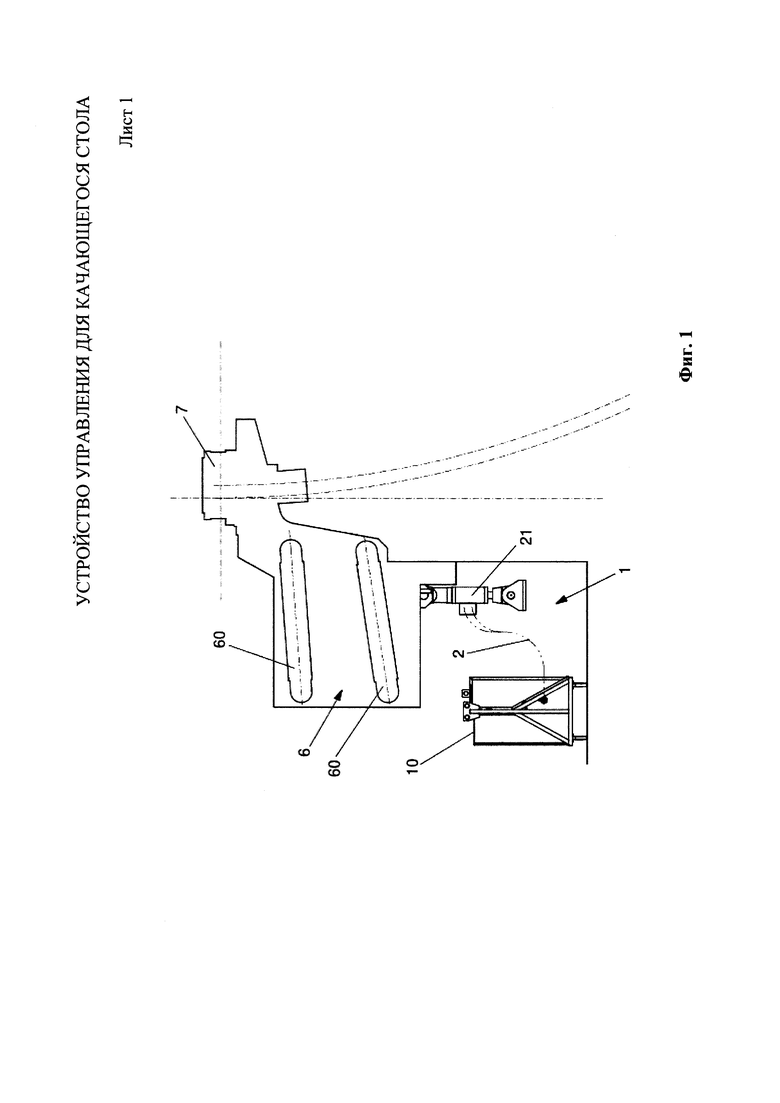

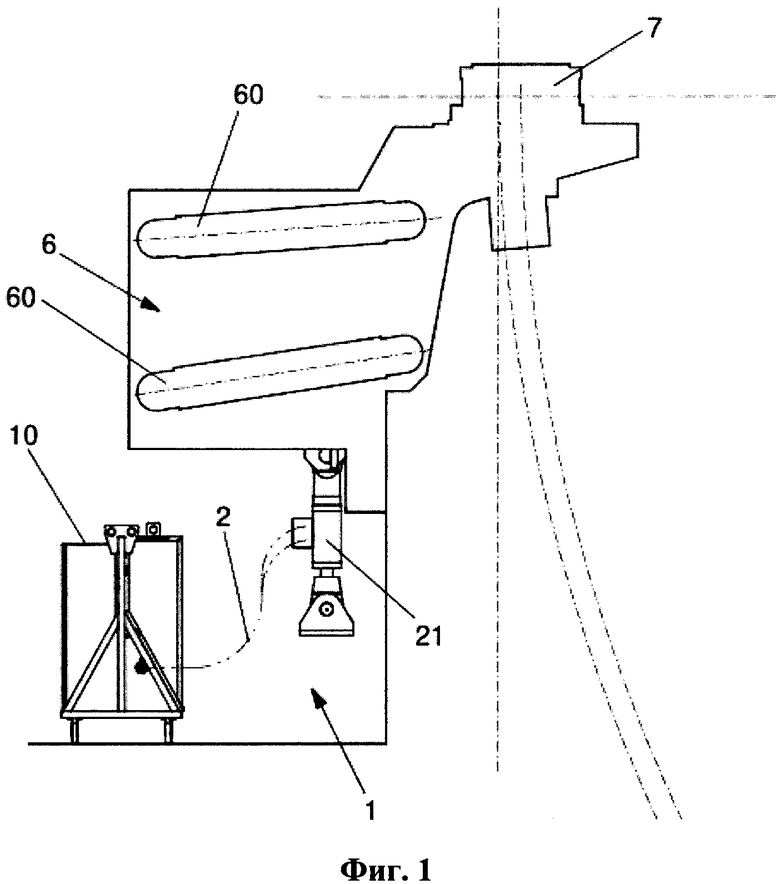

на Фиг. 1 показан вид сбоку качающегося стола, соответствующего изобретению;

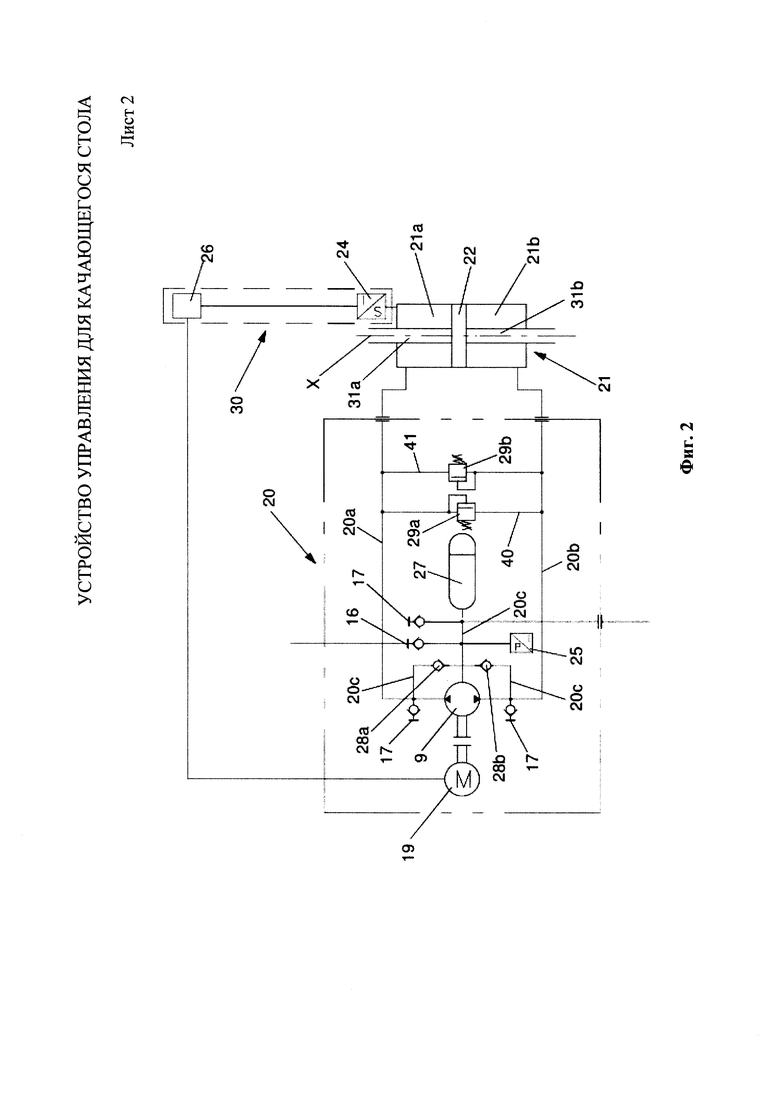

на Фиг. 2 показан первый вариант выполнения гидравлической схемы для включения устройства управления качающегося стола с Фиг. 1;

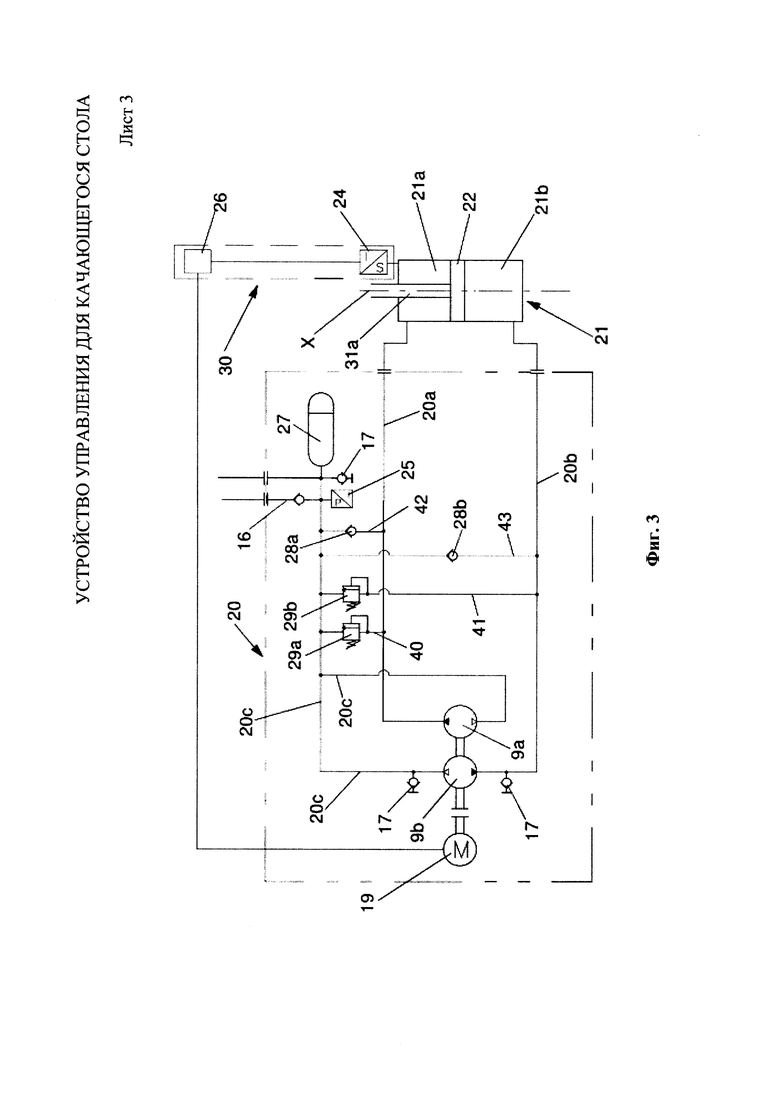

на Фиг. 3 показан второй вариант выполнения гидравлической системы для включения устройства управления качающегося стола с Фиг. 1.

Осуществление изобретения

На сопроводительных чертежах показаны предпочтительные варианты реализации качающегося стола 6, соответствующего изобретению, который снабжен гидравлическим устройством 1 для управления вертикальным положением стола 6, на котором закреплена изложница 7 с вставленным в нее кристаллизатором (не показан).

На фиг. 1 показано гидравлическое устройство 1, которое содержит опорную раму 10, внутри которой расположен гидравлический контур 20, причем предпочтительно контур замкнутый и находится под давлением (примеры такого контура показаны на фиг. 2 и фиг. 3), соединенный с помощью гибких труб 2 или напрямую с гидравлическим приводом 21, который расположен на минимально возможном расстоянии от опорной рамы 10 и соединен с качающимся столом 6 для обеспечения регулировки его высоты. Что касается гидравлических контуров разомкнутого типа, в которых одно из двух ответвлений находится в идеальном случае под атмосферным давлением и которые используются в стандартных гидравлических устройствах для качающегося стола, работающих по принципу рассеивания и обычно содержащих гидравлическое устройство управления, гидравлический контур 20 имеет компактные размеры.

В соответствии с первым вариантом реализации изобретения, показанном на фиг. 2, гидравлический привод 21 представляет собой привод двойного действия и содержит первую камеру 21а и вторую камеру 21b, между которыми перемещается поршень 22, отделяющий две камеры 21а и 21b друг от друга. Поршень 22 жестко соединен с первым верхним штоком 31а и вторым нижним штоком 31b, расположенным напротив штока 31а и имеющим такой же диаметр. Поршень 22 перемещается в обоих направлениях вдоль оси, совпадающей с продольной осью X гидравлического привода 21. Верхний шток 31а соединен с подвижной конструкцией качающегося стола 6. Стол 6 прикреплен к направляющим 60, которые обеспечивают его перемещение только по окружности таким образом, чтобы изложница 7 и, следовательно, кристаллизатор колебались вдоль окружности, определяемой радиусом отливки. Положение стола 6 и, следовательно, изложницы 7 зависит от положения поршня 22.

Для управления движением поршня 22 гидравлический контур 20 содержит реверсивный насос 9, напрямую соединенный с первой камерой 21а и второй камерой 21b привода 21 через первое ответвление 20а и второе ответвление 20b гидравлического контура 20 соответственно.

Вращение реверсивного объемного насоса 9 в одном или другом направлении позволяет подавать масло непосредственно в одну или другую камеру 21а, 21b привода 21 соответственно, в результате чего происходит перемещение поршня 22 и штока 31а, 31b в одном направлении или в противоположном направлении. В соответствии с другим вариантом реализации настоящего изобретения вместо масла внутри контура 20 используют другую эквивалентную жидкость.

В соответствии с первым вариантом реализации установлен только верхний шток 31а, за счет чего осевое усилие представляет собой «полное» осевое усилие, поскольку жидкость (масло) действует на всю нижнюю плоскую поверхность поршня 22. По варианту реализации, показанному на фиг. 2, осевое усилие представляет собой «кольцевое» осевое усилие, поскольку жидкость (масло) действует на нижнюю плоскую поверхность поршня 22, за исключением области, занимаемой нижним штоком 31b.

Между первым ответвлением 20а и вторым ответвлением 20b гидравлического контура 20 выполнены два соединительных ответвления 40, 41, в каждом из которых установлен клапан максимального давления 29а, 29b, который откалиброван таким образом, чтобы обеспечивать защиту гидравлического контура от чрезмерного давления, возникающего в результате слишком высоких нагрузок. Первое ответвление 20а и второе ответвление 20b соединены выше по потоку относительно реверсивного насоса 9, при помощи третьего ответвления 20с, с аккумулятором или подпиточным источником 27, который позволяет компенсировать утечки жидкости из гидравлического контура 20 и регулировать изменения объема жидкости.

Первый и второй обратные клапаны 28а, 28b, расположенные таким образом, чтобы предотвратить поток из ответвлений 20а и 20b в сторону подпиточного источника 27, установлены на двух участках третьего ответвления 20с между подпиточным источником 27 и реверсивным насосом 9 соответственно, чтобы обеспечить поток в противоположном направлении.

Подпиточный источник также напрямую соединен с реверсивным насосом 9 через третье ответвление 20 с гидравлического контура 20.

Реверсивный насос 9 запускают с помощью электрического двигателя 19, который предпочтительно является бесщеточным или шаговым.

Наличие реверсивного насоса 9 и бесщеточного двигателя 19 позволяет напрямую соединить первую камеру 21а и вторую камеру 21b привода 21 с реверсивным насосом 9, исключая необходимость использования сервоклапанов, которые обычно используются в стандартных гидравлических контурах, в которых одно из двух ответвлений гидравлического контура находится под атмосферным давлением. Такое выполнение устройства также позволяет снизить количество жидкости, необходимое для гидравлического контура 20, и уменьшить общую длину указанного гидравлического контура. В соответствии с иллюстративным примером реализации изобретения использованы гибкие трубы 2 длиной 3,5 метра, соединяющие гидравлический привод 21 с гидравлическим контуром 20 внутри опорной рамы 10, причем объем жидкости, необходимый для работы гидравлического контура 20, равен сумме объемов циркулирующей жидкости и жидкости в подпиточном источнике 27, предпочтительно данное значение находится в диапазоне от 2 до 5 литров, более предпочтительно в диапазоне от 2 до 3 литров. Общая длина гидравлической линии, в которой циркулирует жидкость, не включая гибкие соединительные трубы 2 между гидравлическим приводом и опорной рамой 10, предпочтительно меньше 3 метров, еще более предпочтительно менее 2 метров.

Кроме того, в контуре имеются впускные отверстия на стороне нагнетания 17, которые позволяют стравливать давление из контура, когда он заполнен, и нагнетать давление в первый раз через соединение 16. Для осуществления контроля во время работы может быть установлен датчик давления 25.

Положение поршня 22 внутри цилиндра зависит от углового положения двигателя 19 реверсивного насоса 9, а скорость движения поршня зависит от скорости вращения реверсивного насоса 9. Реверсивный объемный насос 9 обеспечивает перемещение количества жидкости, необходимого для перемещения поршня 22 по запросу от системы управления (это может также привести к созданию потока очень небольшого количества масла). Поскольку гидравлический контур 20 является замкнутым и находится под давлением, превышающим атмосферное давление, то есть не имеет гидравлического устройства управления, в нем всегда находится одинаковое количество жидкости. Двигатель 19 насоса 9 управляет перемещением жидкости внутри гидравлического контура 20: таким образом, если двигатель 19 не запускает реверсивный насос 9, то поток жидкости во всех точках гидравлического контура 20 будет практически нулевым, а поршень 22 не будет перемещаться. Данное устройство работает в экономичном режиме, поскольку потребление энергии напрямую связано с движением поршня 22. Гидравлическое устройство 1 потребляет только энергию, необходимую для перемещения стола 6, причем когда движение стола 6 не требуется, потребляемая энергии равна нулю, поскольку во всем контуре прекращается движение жидкости. В частности, когда качающийся стол 6 неподвижен из-за того, что процесс литья не выполняется, потребляемая энергия равна нулю; для сравнения: в соответствии с решениями, известными из уровня техники, устройство управления должно обеспечивать непрерывную циркуляцию масла для поддержания постоянной температуры и, следовательно, предотвращать риск заедания сервоклапанов даже тогда, когда качающийся стол неподвижен.

Реверсивный насос 9 и, следовательно, привод 21 контролируются управляемым способом. Для управления реверсивным насосом 9 и приводом 21 гидравлическое устройство 1 содержит контур управления 30, соединенный с гидравлическим контуром 20.

В соответствии со вторым вариантом реализации заявленного изобретения, показанным на фиг. 3, гидравлический привод 21 является приводом двойного действия и содержит первую камеру 21а и вторую камеру 21b, между которыми перемещается поршень 22, отделяющий две камеры 21а, 21b друг от друга. Поршень 22 жестко соединен с одним штоком 31а, расположенным в первой верхней камере 21а. Поршень 22 перемещается в обоих направлениях вдоль оси, совпадающей с продольной осью X гидравлического привода 21. Шток 31а соединен с подвижной конструкцией качающегося стола 6. Стол 6 прикреплен к направляющим 60 с возможностью перемещения по ним только по окружности таким образом, чтобы изложница 7 и, следовательно, кристаллизатор колебались вдоль окружности, определяемой радиусом отливки. Положение стола 6 и, следовательно, изложницы 7 зависит от положения поршня 22.

Для управления движением поршня 22 гидравлический контур 20, используемый вместо реверсивного насоса 9 по первому варианту реализации и выполняющий нагнетание масла в обоих направлениях, содержит два реверсивных насоса 9а, 9b, которые могут вращаться в обоих направлениях, но нагнетать масло только в одном из двух направлений, при этом в другом направлении они действуют как трубы, что позволяет упростить процесс стравливания давления за счет выпуска масла. Давление в данных реверсивных насосах с внутренней зубчатой парой всегда создается только с так называемой стороны нагнетания (имеющей первое поперечное сечение) вне зависимости от направления вращения; при этом на так называемой стороне всасывания (имеющей второе поперечное сечение, большее по сравнению с первым сечением) давление не создается. Контролируемое снижение давления, наоборот, возможно выполнить при стандартном направлении вращения, в результате чего поток масла через насос проходит от стороны нагнетания к стороне всасывания. Данный подход позволяет создать предварительную нагрузку на стороне нагнетания.

Насос 9а напрямую соединен с первой камерой 21а привода 21 с помощью первого ответвления 20а гидравлического контура 20. Насос 9b напрямую соединен со второй камерой 21b привода 21 с помощью второго ответвления 20b гидравлического контура 20 без использования сервоклапанов в трубах 20а, 20b.

Запуск насоса 9а позволяет подавать масло или другую эквивалентную жидкость в первую камеру 21а, тем самым обеспечивая движение поршня 22 и штока 31а вниз по оси X.

Запуск насоса 9b позволяет подавать масло или другую эквивалентную жидкость во вторую камеру 21b, в результате чего начинается движение поршня 22 и штока 31а вверх по оси X.

При этом насосы 9а и 9b запускают поочередно таким образом, чтобы создавать колебание качающегося стола 6 с заранее заданной частотой и амплитудой. Насосы 9а и 9b запускают с помощью электрического двигателя 19, предпочтительно является бесщеточным или шаговым.

В соответствии со вторым вариантом реализации также может быть установлен нижний шток 31b, в котором осевое усилие, направленное снизу вверх, представляет собой «кольцевое» осевое усилие, поскольку жидкость (масло) будет действовать на нижнюю плоскую поверхность поршня 22, за исключением области, занимаемой нижним штоком 31b. В соответствии с вариантом реализации, показанным на фиг. 3, осевое усилие, направленное снизу вверх, представляет собой «полное» осевое усилие, так как жидкость (масло) действует на всю нижнюю плоскую поверхность поршня 22.

Насос 9а и насос 9b соединены при помощи третьего ответвления 20с контура 20с аккумулятором или подпиточным источником 27, который позволяет компенсировать утечки жидкости из гидравлического контура 20 и регулировать изменения объема жидкости.

Между первым ответвлением 20а и третьим ответвлением 20с выполнено соединительное ответвление 40 с клапаном максимального давления 29а, который откалиброван таким образом, чтобы обеспечивать защиту гидравлического контура от чрезмерного давления, возникающего в результате слишком высоких нагрузок. Аналогичным образом между вторым ответвлением 20b и третьим ответвлением 20 с выполнено соединительное ответвление 41 со вторым клапаном максимального давления 29b.

Первый обратный клапан 28а, расположенный таким образом, чтобы предотвратить поток из первого ответвления 20а в сторону подпиточного источника 27, установлен между подпиточным источником 27 и реверсивным насосом 9а на соединительном ответвлении 42 между третьим ответвлением 20с и первым ответвлением 20, чтобы обеспечить поток в противоположном направлении. Аналогичным образом между подпиточным источником 27 и реверсивным насосом 9b установлен второй обратный клапан 28b на соединительном ответвлении 43 между третьим ответвлением 20с и вторым ответвлением 20b.

Использование насосов 9а и 9b, а также бесщеточного двигателя 19 позволяет напрямую соединить первую камеру 21а с насосом 9а и вторую камеру 21b с насосом 9b, исключая необходимость использования сервоклапанов в трубах 20а, 20b, напрямую соединяющих насосы 9а, 9b с камерами 21а, 21b, которые обычно используются в стандартных гидравлических контурах. Такое выполнение устройства также позволяет снизить количество жидкости, необходимое для гидравлического контура 20, и уменьшить общую длину данного контура.

Кроме того, в контуре выполнены впускные отверстия на стороне нагнетания 17, которые позволяют стравливать давление из контура, когда он заполнен, и нагнетать давление в первый раз через соединение 16. Для осуществления контроля во время работы может быть установлен датчик давления 25.

Положение поршня 22 внутри цилиндра зависит от углового положения двигателя 19, а скорость движения поршня зависит от скорости вращения реверсивных насосов 9а, 9b. Реверсивные объемные насосы 9а, 9b обеспечивают перемещение количества жидкости, необходимого для перемещения поршня 22 по запросу от системы управления (это может привести к созданию потока очень небольшого количества масла). Поскольку гидравлический контур 20 является замкнутым и находится под давлением, то есть не имеет гидравлического устройства управления, в нем всегда находится одинаковое количество жидкости. Двигатель 19 реверсивных насосов 9а, 9b управляет перемещением жидкости внутри гидравлического контура 20: таким образом, если двигатель 19 не запускает реверсивные насосы 9а, 9b, то поток жидкости во всех точках гидравлического контура 20 будет практически нулевым, а поршень 22 не будет перемещаться. Данное устройство работает в экономичном режиме, поскольку потребление энергии напрямую связано с движением поршня 22. Гидравлическое устройство 1 потребляет только энергию, необходимую для перемещения стола 6, при этом когда движение стола 6 не требуется, потребляемая энергии равна нулю, поскольку во всем контуре прекращается движение жидкости. В частности, когда качающийся стол 6 неподвижен из-за того, что процесс литья не выполняется, потребляемая энергия равна нулю; для сравнения: в соответствии с решениями, известными из уровня техники, устройство управления должно обеспечивать непрерывную циркуляцию масла для поддержания постоянной температуры и, следовательно, предотвращать риск заедания сервоклапанов даже тогда, когда качающийся стол неподвижен.

Реверсивные насосы 9а, 9b и, следовательно, привод 21 контролируются управляемым способом. Для управления реверсивными насосами 9а, 9b и приводом 21 гидравлическое устройство 1 содержит контур управления 30, соединенный с гидравлическим контуром 20.

В соответствии с обоими вариантами реализации изобретения, описанными выше, контур управления 30 может использовать, например, прогностические методы или обратную связь на основании измерения определенных рабочих параметров. Если контур управления 30 использует обратную связь, он может дополнительно содержать датчик положения 24 для определения положения поршня 22. Контур управления 30 также содержит устройство управления 26, которое управляет электрическим двигателем 19. Устройство управления 26 соединено с датчиком положения 24 таким образом, чтобы использовать для управления обратную связь, основанную на сравнении желаемых колебаний в изложнице в соответствии с параметрами литья и колебаний, достигаемых за счет движения поршня 22. При этом контроль осуществляют непрерывно.

В соответствии с вариантами реализации изобретения, описанными выше, предпочтительно, чтобы замкнутый гидравлический контур 20 под давлением полностью находился внутри опорной рамы 10 отдельно от гидравлического привода 21, расположенного в наружной области опорной рамы 10, но тесно связанного с ней. Привод должен быть прикреплен к столу 6, чтобы обеспечивать передачу движения. В любом случае гидравлический контур 20, являющийся замкнутым и находящийся под давлением, не требует наличия внешних гидравлических соединений и, следовательно, бака для масла, устанавливаемого снаружи рамы 10. Гидравлический контур 20 может быть герметично установлен внутри рамы 10 таким образом, чтобы быть изолированным от внешней среды, которая в соответствии с областью применения настоящего изобретения является достаточно тяжелой из-за наличия грязи, пыли и так далее. Это позволит избежать чрезмерного износа компонентов и достичь более высоких эксплуатационных показателей системы, сводя к минимуму объем работ по техническому обслуживанию.

Альтернативный вариант реализации устройства в соответствии с изобретением предусматривает установку гидравлического привода 21 с блоком запуска, то есть с гидравлическим контуром 20, на стол 6.

Устройство, соответствующее настоящему изобретению, которое содержит замкнутую гидравлическую систему, работающую под давлением, в которой перемещается минимальное количество жидкости, то есть количество, необходимое для перемещения поршня гидравлического привода, не приводит к потерям энергии и является экономически эффективным. Использование устройства данного типа также позволяет получить гидравлическое устройство с высокими эксплуатационными показателями и реактивностью; данный эффект усиливается за счет того, что в таком устройстве используются гидравлические насосы, управляемые с помощью электрического двигателя, который позволяет достичь высоких скоростей работы.

Изобретение относится к металлургии в частности к производству слитков, блюмов и слябов. Устройство управления для качающегося стола (6) содержит замкнутый гидравлический контур (20) под давлением, гидравлический привод (21), соединенный с гидравлическим контуром (20) и выполненный с возможностью подключения к подвижной части качающегося стола (6) для регулирования ее положения. Гидравлический привод (21) представляет собой цилиндр двустороннего действия, имеющий первую камеру (21а) и вторую камеру (21b), разделенные скользящим поршнем (22), который жестко соединен с первым штоком (31а), жестко удерживаемым на подвижной части. Гидравлический контур (20) содержит по меньшей мере один реверсивный гидравлический насос (9), напрямую соединенный с первой камерой (21а) и/или второй камерой (21b). Обеспечивается повышение эксплуатационных показателей устройства при минимальном занимаемом пространстве. 2 н. и 15 з.п. ф-лы, 3 ил.

1. Устройство для управления (1) качающимся столом (6), выполненное с возможностью регулирования колебания подвижной части указанного качающегося стола и содержащее

гидравлический контур (20), гидравлический привод (21), соединенный с указанным гидравлическим контуром (20) и выполненный с возможностью соединения с подвижной частью качающегося стола (6) для регулирования ее положения, отличающийся тем, что гидравлический привод (21) представляет собой цилиндр двустороннего действия, имеющий первую камеру (21а) и вторую камеру (21b), разделенные скользящим поршнем (22), который жестко соединен по меньшей мере с одним штоком (31а), жестко удерживаемым на указанной подвижной части, а гидравлический контур (20) представляет собой замкнутый контур под давлением, превышающим атмосферное давление, и содержит по меньшей мере один реверсивный гидравлический насос (9, 9а, 9b), запускаемый с помощью двигателя (19) и напрямую соединенный с первой камерой (21а) и/или со второй камерой (21b) с помощью по меньшей мере одного трубопровода (20а, 20b, 20с) без промежуточных сервоклапанов с обеспечением в результате этого управления потоком жидкости напрямую посредством по меньшей мере одного гидравлического насоса (9, 9а, 9b).

2. Устройство по п. 1, в котором предусмотрен контур управления (30), соединенный с указанным гидравлическим контуром (20) для управления положением скользящего поршня (22).

3. Устройство по п. 2, в котором указанный контур управления (30) приспособлен для обратной связи.

4. Устройство по п. 3, в котором контур управления (30) содержит датчик положения (24) для определения положения скользящего поршня (22).

5. Устройство по п. 4, в котором контур управления (30) содержит устройство управления (26), соединенное с двигателем (19) и датчиком положения (24).

6. Устройство по п. 1, в котором гидравлический контур (20) полностью расположен внутри опорной рамы (10).

7. Устройство по п. 1, в котором гидравлический контур содержит один реверсивный гидравлический насос (9), напрямую соединенный с указанной первой камерой (21а) и второй камерой (21b) при помощи первого ответвления (20а) и второго ответвления (20b) гидравлического контура (20) соответственно.

8. Устройство по п. 7, в котором между первым ответвлением (20а) и вторым ответвлением (20b) гидравлического контура (20) предусмотрено два соединительных ответвления (40, 41), в каждом из которых установлен клапан максимального давления (29а, 29b).

9. Устройство по п. 1, в котором реверсивный гидравлический насос (9), первое ответвление (20а) и второе ответвление (20b) соединены посредством третьего ответвления (20с) с подпиточным источником (27), обеспечивающим компенсацию утечки жидкости из гидравлического контура (20).

10. Устройство по п. 9, в котором первый обратный клапан (28а) и второй обратный клапан (28b) расположены таким образом, чтобы предотвратить поток в сторону подпиточного источника (27), и установлены соответственно на двух участках третьего ответвления (20с), которые соединены с первым ответвлением (20а) и вторым ответвлением (20b) соответственно.

11. Устройство по п. 1, в котором гидравлический контур содержит два реверсивных гидравлических насоса (9а, 9b), выполненных с возможностью вращения в обоих направлениях и нагнетания масла только в одном из двух направлений, причем первый гидравлический насос (9а) из двух указанных гидравлических насосов напрямую соединен с первой камерой (21а) при помощи первого ответвления (20а) гидравлического контура (20), а второй гидравлический насос (9b) напрямую соединен со второй камерой (21b) при помощи второго ответвления (20b) гидравлического контура (20).

12. Устройство по п. 11, в котором двигатель (19) выполнен с возможностью поочередного запускания первого гидравлического насоса (9а) и второго гидравлического насоса (9b) таким образом, чтобы создавать качание качающегося стола (6) с заранее заданной частотой и амплитудой.

13. Устройство по п. 11, в котором первый гидравлический насос (9а) и второй гидравлический насос (9b) соединены при помощи третьего ответвления (20с) гидравлического контура (20) с подпиточным источником (27) с обеспечением последним компенсации утечки жидкости из гидравлического контура (20).

14. Устройство по п. 13, в котором предусмотрено первое соединительное ответвление (40), оборудованное первым клапаном максимального давления (29а), который расположен между первым ответвлением (20а) и третьим ответвлением (20с) и в котором предусмотрено второе соединительное ответвление (41), оборудованное вторым клапаном максимального давления (29b), между вторым ответвлением (20b) и третьим ответвлением (20с).

15. Устройство по п. 13, в котором первый обратный клапан (28а), расположенный таким образом, чтобы предотвратить поток из первого ответвления (20а) в сторону подпиточного источника (27), установлен между подпиточным источником (27) и первым реверсивным насосом (9а) на соединительном ответвлении (42) между третьим ответвлением (20с) и первым ответвлением (20а), и в котором второй обратный клапан (28b), расположенный таким образом, чтобы предотвратить поток из второго ответвления (20b) в сторону подпиточного источника (27), установлен между подпиточным источником (27) и вторым реверсивным насосом (9b) на другом соединительном ответвлении (43) между третьим ответвлением (20с) и вторым ответвлением (20b).

16. Устройство по п. 1, в котором имеется второй шток (31b), соединенный со скользящим поршнем (22) и расположенный во второй камере (21b).

17. Качающийся стол, содержащий подвижную часть, выполненную с возможностью качания вдоль направления литья, и устройство для управления (1) по п. 1.

| CN 202461462U, 03.10.2012 | |||

| DE 19925564A1, 07.12.2000 | |||

| DE 19845357A1, 06.04.2000 | |||

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД МЕХАНИЗМА КАЧАНИЯ КРИСТАЛЛИЗАТОРА | 2001 |

|

RU2201842C2 |

Авторы

Даты

2017-11-28—Публикация

2015-02-13—Подача