Изобретение относится к области металлургии, точнее к приводам механизмов качания кристаллизаторов установок непрерывной разливки стали (УНРС) и машин непрерывного литья заготовок (МНЛЗ).

Применяемые в настоящее время приводы качания кристаллизаторов выполнены, в основном, на базе регулируемых и нерегулируемых электроприводов, приводящих в движение при помощи копирных устройств рычажные механизмы, связанные с кристаллизатором.

Их недостатком является громоздкость конструкции, а также сложность изменения режимов качания. Кроме того, практически их невозможно выполнить без люфтов, что не позволяет реализовывать малые амплитуды и высокие частоты качания.

Известно также оборудование для непрерывной разливки стали с применением гидроприводов. Наиболее характерными из них являются патенты ФРГ 3543790 и PCT/DE 94/01434.

Наиболее близким по технической сущности и принятым за прототип является патент ФРГ 3543790.

Прототип содержит насосную установку, несколько приводных элементов в виде гидроцилиндра с сервоклапаном, усилитель мощности, устройство сравнения, задающее устройство, датчик положения кристаллизатора.

Требуемые параметры закона качания кристаллизатора с задающего устройства поступают в устройство сравнения, где сравниваются с фактическими параметрами качания. Разностный сигнал с элемента сравнения после усиления в усилителе мощности поступает на сервоклапан гидроцилиндра, который является гидравлическим усилителем мощности и регулирует поток рабочей жидкости от насоса в полости гидроцилиндра. Поток рабочей жидкости под давлением обеспечивает перемещение по требуемому закону штоков гидроцилиндров и связанного с ними подъемного стола с кристаллизатором.

Как показывает опыт эксплуатации электрогидравлических систем, одним из наиболее слабых мест, с точки зрения надежности, являются регулирующие гидроаппараты, которые по мере их износа и вследствие недостаточно качественной очистки рабочей жидкости от механических загрязнений могут отказывать или изменять свои параметры.

Эти же недостатки присущи и прототипу, в котором перемещение кристаллизатора осуществляется приводным элементом в виде гидроцилиндра с сервоклапаном.

Кроме того, в полостях гидроцилиндров с незначительной величиной хода в случае, если объем гидроцилиндра меньше объема подводящих гидролиний, ограничивается обмен рабочей жидкости. Это приводит к росту концентрации механических загрязнений, вызывающих ускоренный износ уплотнительных узлов гидроцилиндра, и снижает устойчивость системы из-за пузырьков воздуха, занесенных рабочей жидкостью в полости гидроцилиндра.

Целью предлагаемого технического решения является повышение надежности гидропривода за счет обеспечения резервирования регулирующих гидроаппаратов, организации обмена рабочей жидкости в полостях гидроцилиндра, а также оптимизации параметров привода по колебательности с учетом собственной частоты гидропривода, для обеспечения требуемого качества получаемого слитка.

Указанная цель достигается тем, что в электрогидравлический привод механизма качания кристаллизатора, содержащий насосную установку, один или несколько гидроцилиндров с датчиком положения штока на каждом гидроцилиндре, соединенного с кристаллизатором, введены электронный блок управления, электрогидравлические блоки управления по количеству гидроцилиндров и блок прокачки, причем выход датчика положения соединен со входом электронного блока управления, напорные входы и сливные выходы электрогидравлических блоков управления соединены гидролиниями с соответствующими выходами и входами насосной установки, напорные выходы каждого электрогидравлического блока управления соединены гидролиниями со входами гидроцилиндра, входы гидроцилиндра соединены со входами блока прокачки, выход блока прокачки соединен гидролинией с баком насосной установки, электрические управляющие входы электрогидравлических блоков управления соединены с соответствующими выходами электронного блока управления. При этом электрогидравлический блок управления содержит два пропорциональных электроуправляемых гидрораспределителя и направляющий гидрораспределитель, причем выходы пропорциональных гидрораспределителей соединены со входами направляющего гидрораспределителя, выходы направляющего гидрораспределителя являются напорными выходами электрогидравлического блока управления, напорные входы пропорциональных гидрораспределителей объединены и являются напорным входом электрогидравлического блока управления, сливные выходы пропорциональных гидрораспределителей объединены и являются сливным выходом электрогидравлического блока управления. Электронный блок управления содержит задающее устройство, сумматоры по количеству гидроцилиндров, устройства переключения каналов по количеству гидроцилиндров, причем выход задающего устройства соединен с неинвертирующими входами сумматоров, инвертирующие входы сумматоров соединены с соответствующими входами электронного блока управления, к которым подключены датчики положения штоков гидроцилиндров, выходы сумматоров подключены соответственно к входам устройств переключения каналов, первый, второй и третий выходы каждого из устройств переключения каналов подключены к соответствующим выходам электронного блока управления.

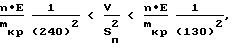

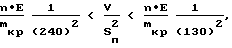

Кроме того, соотношение площади поршня гидроцилиндра и объема рабочей жидкости в гидролиниях от электрогидравлического блока управления до поршня гидроцилиндра должно удовлетворять соотношению:

где mкр - масса кристаллизатора;

Е - модуль упругости рабочей жидкости (для гидравлических масел Е= 1,5•109);

V - объем рабочей жидкости в гидролиниях от электрогидравлического блока управления до поршня гидроцилиндра;

Sп - площадь поршня гидроцилиндра,

n - количество гидроцилиндров.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается наличием новых блоков: электрогидравлического блока управления, блока прокачки, электронного блока управления и их связями с остальными элементами привода.

Таким образом, заявляемое устройство соответствует критерию изобретения "новизна".

Сравнение заявленного решения с другими техническими решениями показывает, что в технике известны пропорциональные гидрораспределители, блоки прокачки рабочей жидкости в тупиковых зонах гидроустройств, золотниковые направляющие гидроаппараты, электронные сумматоры, устройства переключения сигналов, задающие устройства.

Однако при их введении в указанной связи с другими элементами привода эти блоки позволяют улучшить надежность системы и оптимизировать колебательность привода для обеспечения высокого качества слитка, что позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень".

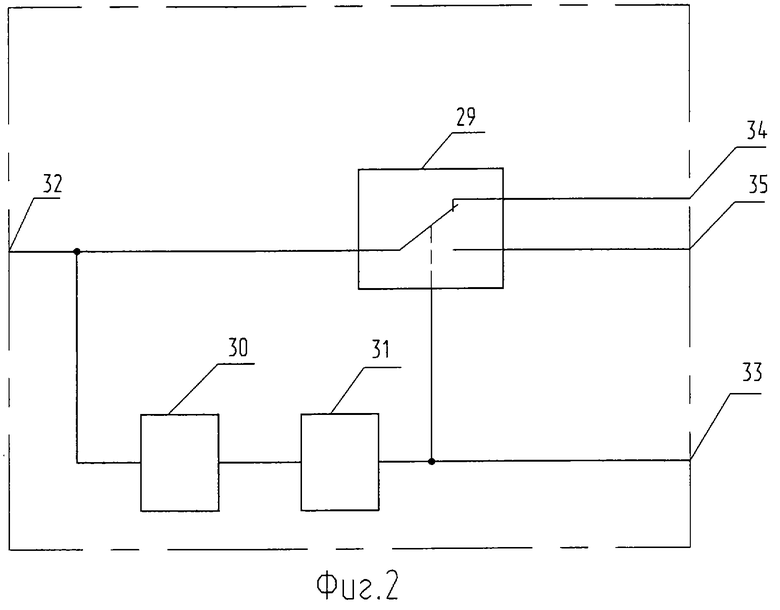

На фиг.1 представлена функциональная схема варианта заявляемого технического решения с одним гидроцилиндром.

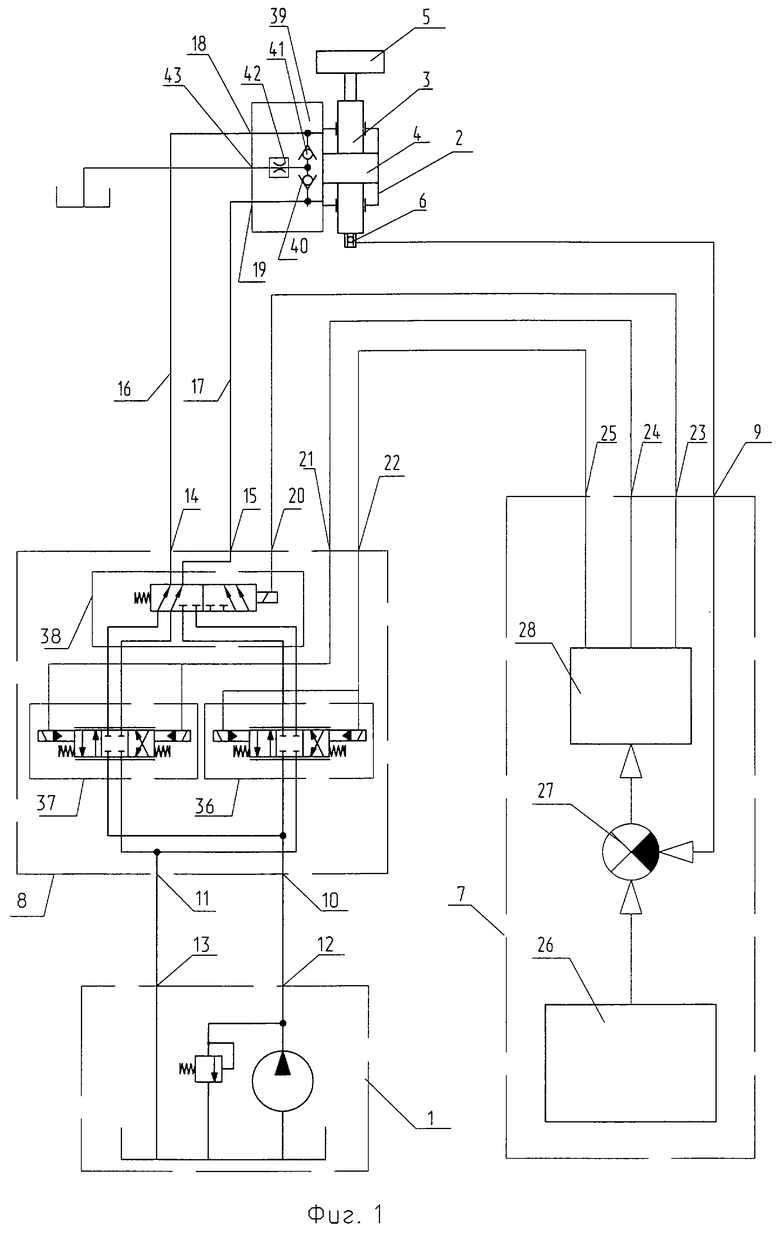

На фиг. 2 показана схема конкретной реализации устройства переключения каналов.

Электрогидравлический привод (фиг.1) содержит насосную установку 1, гидроцилиндр 2 со штоком 3 и поршнем 4, причем шток 3 жестко связан с кристаллизатором 5 и с датчиком положения штока гидроцилиндра 6, электронный блок управления 7, электрогидравлический блок управления 8, причем выход датчика положения штока гидроцилиндра 6 соединен с входом 9 электронного блока управления 7, напорный вход 10 и сливной выход 11 электрогидравлического блока управления 8 соединены, соответственно, с напорным выходом 12 и сливным входом 13 насосной установки 1.

Напорные выходы 14 и 15 электрогидравлического блока управления 8 соединены гидролиниями 16 и 17 с соответствующими входами 18 и 19 гидроцилиндра 2.

Электрические управляющие входы 20, 21 и 22 электрогидравлического блока управления 8 соединены с соответствующими выходами 23, 24 и 25 электронного блока управления 7. Выход задающего устройства 26 соединен с неинвертирующим входом сумматора 27, инвертирующий вход сумматора 27 соединен со входом 9 электронного блока управления 7, к которому подключен датчик положения штока гидроцилиндра 6, выход сумматора 27 подключен к входу устройства переключения каналов 28, состоящего (например) из переключателя 29, фильтра высоких частот 30 и компаратора с триггером 31. Вход 32 устройства переключения каналов 28 соединен со входом переключателя 29 и входом фильтра высоких частот 30, который своим выходом подключен к входу компаратора с триггером 31, при этом выход компаратора с триггером соединен с управляющим входом переключателя 29 и третьим выходом 33 устройства переключения каналов 28. Первый и второй выходы переключателя 29 соединены с выходами 34 и 35 устройства переключения каналов 28. Выходы 33, 34, 35 устройства переключения каналов 28 подключены к соответствующим выходам 23, 24, 25 электронного блока управления 7.

Электрогидравлический блок управления 8 содержит два пропорциональных электроуправляемых гидрораспределителя 36, 37 и направляющий гидрораспределитель 38.

Гидравлические выходы пропорциональных гидрораспределителей 36 и 37 соединены с гидравлическими входами направляющего гидрораспределителя 38, а выходы направляющего гидрораспределителя 38 являются напорными выходами 14 и 15 электрогидравлического блока управления 8, напорные гидравлические входы пропорциональных гидрораспределителей 36 и 37 объединены и являются напорным входом 10 электрогидравлического блока управления 8, сливные гидравлические выходы пропорциональных гидрораспределителей 36 и 37 объединены и являются сливным выходом 11 электрогидравлического блока управления 8.

Входы гидроцилиндра 2 соединены со входами блока прокачки 39, содержащего два обратных клапана 40, 41 с соединенными выходами, и гидродроссель 42, вход которого соединен с выходами обратных клапанов 40, 41, а выход является выходом 43 блока прокачки 39, причем выход 43 блока прокачки 39 соединен гидролинией с баком насосной установки 1.

Устройство работает следующим образом.

Требуемые параметры качания кристаллизатора с задающего устройства 26 электронного блока управления 7 (фиг.1) поступают на неинвертирующий вход сумматора 27, где сравниваются с фактическими параметрами качания кристаллизатора 5, поступающими на инвертирующий вход сумматора 27 с входа 9 электронного блока управления 7 от датчика положения 6 штока 3 гидроцилиндра 2.

Сигнал с сумматора 27 поступает в устройство переключения каналов 28, с него на выход 24 электронного блока управления 7 и далее на вход 21 электрогидравлического блока управления 8.

При наличии на выходе сумматора 27 величины ошибки более заданной, что может быть вызвано отказом пропорционального гидрораспределителя, например 37, из устройства переключения каналов 28 поступает сигнал на выход 23 электронного блока управления 7. Оттуда сигнал поступает на вход 20 электрогидравлического блока управления 8 и на направляющий гидрораспределитель 38, отключающий напорные выходы электрогидравлического блока управления 14 и 15 от выходов пропорционального гидрораспределителя 37 и подключающий к ним выходы пропорционального гидрораспределителя 36. При этом управляющий сигнал с выхода сумматора 27 вместо выхода 24 электронного блока управления 7 и входа пропорционального гидрораспределителя 37 поступает на выход 25 электронного блока управления 7 и вход пропорционального гидрораспределителя 36. Управление качанием кристаллизатора 5 обеспечивается работой пропорционального гидрораспределителя 36.

Функциональная схема устройства переключения каналов конкретной реализации приведена на фиг.2.

Работает устройство переключения каналов 28 следующим образом.

Сигнал ошибки с выхода сумматора 27 электронного блока управления 7 (фиг. 1) подается на вход 32 устройства переключения каналов 28 (фиг.2). Сигнал с входа 32 поступает на вход переключателя 29 и далее на выход 34 устройства переключения каналов 28. Одновременно сигнал ошибки поступает на вход фильтра верхних частот 30, пропускающего низкочастотную составляющую сигнала. С выхода фильтра 30 сигнал ошибки поступает на компаратор с триггером 31. Если величина сигнала ошибки после фильтра превышает заданную, компаратор с триггером 31 вырабатывает сигнал, поступающий на переключатель 29, при этом сигнал с входа 32 отключается от первого выхода 34 и подключается ко второму выходу 35 устройства переключения каналов 28. Одновременно сигнал с компаратора с триггером 31 поступает на третий выход 33 устройства переключения каналов 28.

Часть рабочей жидкости, поступающей на вход, например, 18 гидроцилиндра 2 по гидролинии 16 (фиг.1) поступает на вход обратного клапана 41 и через дроссель 42 подается на выход 43 блока прокачки 39 и сливается по сливной гидролинии в бак насосной установки 1. Обратный клапан 40 при этом закрыт. Происходит обмен рабочей жидкости и удаление воздуха из гидролинии 16, соединенной с входом 18 гидроцилиндра 2.

Аналогично происходит обмен рабочей жидкости и удаление воздуха из гидролинии 17.

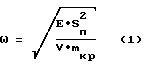

Собственная частота колебаний рассматриваемой механической системы "гидроцилиндр 2 - кристаллизатор 5" определяется из выражения:

где ω - угловая частота колебаний,

С - жесткость системы,

mкр - масса кристаллизатора.

Для приведенной гидравлической системы с гидроцилиндром 2 имеем:

где С - гидравлическая жесткость,

ΔF - изменение силы,

Δl - перемещение штока 3 и жестко связанного с ним поршня 4 гидроцилиндра 2 под действием силы ΔF, в свою очередь

ΔF = ΔP•Sп,

где ΔР - изменение давления,

Sп - площадь поршня 4 гидроцилиндра 2.

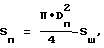

где Dп - диаметр поршня 4 гидроцилиндра 2,

Sш - площадь штока 3 гидроцилиндра 2.

Для перемещения Δl имеем: ,

,

где ΔV - изменение объема рабочей жидкости в гидролинии от электрогидравлического блока управления 8 до поршня 4 гидроцилиндра 2 при приложении усилия ΔF к штоку 3 гидроцилиндра.

Как известно,

где V - объем сжимаемой жидкости, в данном случае объем рабочей жидкости в гидролинии от электрогидравлического блока управления 8 до поршня 4 гидроцилиндра 2,

Е - модуль упругости рабочей жидкости, тогда .

.

Для гидравлической жесткости имеем:

тогда для собственной частоты гидравлической системы .

.

Таким образом, для гидросистемы "гидроцилиндр с массой" имеет место дополнительная колебательность, вызванная сжимаемостью рабочей жидкости.

При размещении пропорциональных регулирующих элементов на значительном расстоянии от гидроцилиндров увеличивается сжимаемый объем рабочей жидкости V, вследствие чего собственная частота гидросистемы, обусловленная вышеуказанными причинами, может достигать низких значений, что приводит к появлению заметных вибраций кристаллизатора и вызывает значительные пульсации давления в гидроцилиндрах, что снижает надежность гидросистемы и механизма качания кристаллизатора.

Вместе с тем наличие высокочастотных колебаний определенного уровня, особенно в периоды около нулевых скоростей слитка относительно кристаллизатора, приводит к снижению трения слитка в кристаллизаторе и способствует устранению явления прилипания слитка к стенкам кристаллизатора, что является положительным фактором.

Таким образом, существует диапазон объема рабочей жидкости в гидролиниях от электрогидравлических блоков управления до гидроцилиндра, наличие которого, несмотря на наличие дополнительного фазового запаздывания и колебательности в системе в сочетании с заданной амплитудночастотной характеристикой пропорционального гидрораспределителя, улучшает качество слитка.

При этом возможно привести более оптимальную компоновку составных частей привода с учетом резервирования.

Для заявленного технического решения оптимальной является собственная частота гидравлической части, обусловленная нежесткостью рабочей жидкости (гидравлическая пружина) в диапазоне 25...40 Гц, что соответствует значению круговой частоты w=150...240 рад/с.

Исходя из перечисленного для приведенного варианта построения системы с одним гидроцилиндром получаем:

где mкр - масса кристаллизатора;

Е - модуль упругости рабочей жидкости (для гидравлических масел Е= 1,5•109);

V - объем рабочей жидкости в гидролиниях электрогидравлического блока управления до гидроцилиндра;

Sп - площадь поршня гидроцилиндра.

При построения электрогидравлического привода механизма качания кристаллизатора с несколькими гидроцилиндрами получаем:

где n-количество гидроцилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ | 2002 |

|

RU2215911C1 |

| ГИДРОПРИВОД ВЕНТИЛЯТОРОВ СИСТЕМЫ ОХЛАЖДЕНИЯ | 2000 |

|

RU2184250C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2162551C2 |

| ГРУППОВОЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД СКВАЖИННЫХ ШТАНГОВЫХ НАСОСОВ (ВАРИАНТЫ) | 2001 |

|

RU2196250C2 |

| АКСИАЛЬНО-ПОРШНЕВОЙ РЕГУЛИРУЕМЫЙ НАСОС | 2001 |

|

RU2183765C1 |

| УСТАНОВКА ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТИ ГИДРОСИСТЕМЫ | 1999 |

|

RU2168347C2 |

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС ПЕРЕМЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ | 2010 |

|

RU2436994C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СТАБИЛИЗАТОР ТАНКОВОГО ВООРУЖЕНИЯ | 2001 |

|

RU2207489C2 |

| ЗОЛОТНИКОВАЯ КОРОБКА | 1996 |

|

RU2135862C1 |

| ПРИВОД НАВЕДЕНИЯ И СТАБИЛИЗАЦИИ ТАНКОВОГО ВООРУЖЕНИЯ | 1998 |

|

RU2138758C1 |

Изобретение относится к области металлургии, в частности к приводам механизмов качания кристаллизаторов установок непрерывной разливки стали и машин непрерывного литья заготовок. Электрогидравлический привод механизма качания кристаллизатора содержит насосную установку, один или несколько гидроцилиндров с датчиком положения штока на каждом гидроцилиндре, соединенного с кристаллизатором. В электрогидравлический привод дополнительно введены электронный блок управления, электрогидравлические блоки управления по количеству гидроцилиндров и блок прокачки. Выход датчика положения соединен со входом электронного блока. Напорные входы и сливные выходы электрогидравлических блоков управления соединены гидролиниями с соответствующими выходами и входами насосной установки. Напорные выходы каждого электрогидравлического блока управления соединены гидролиниями со входами гидроцилиндра. Входы гидроцилиндра соединены со входами блока прокачки. Выход блока прокачки соединен гидролинией с баком насосной установки. Электрические управляющие входы электрогидравлического блока управления соединены с соответствующими выходами электронного блока управления. Изобретение позволяет повысить надежность гидропривода, оптимизировать параметры привода по колебательности с учетом собственной частоты гидропривода. 3 з.п. ф-лы, 2 ил.

где n - количество гидроцилиндров;

Е - модуль упругости рабочей жидкости (для гидравлических масел Е= 1,5•109);

mкр - масса кристаллизатора;

V - объем рабочей жидкости в гидролиниях от электрогидравлического блока управления до поршня гидроцилиндра;

Sп - площадь поршня гидроцилиндра.

| DE 3543790 A1, 11.06.1987 | |||

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1971 |

|

SU420383A1 |

| US 5219029 А, 15.06.1993 | |||

| Пьезоэлектрический микротелефон | 1947 |

|

SU73670A1 |

Авторы

Даты

2003-04-10—Публикация

2001-04-17—Подача