УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к системам управления промышленными процессами или к системам мониторинга. В частности, настоящее изобретение относится к передатчикам переменных процесса, сконфигурированным для восприятия переменных процесса в таких системах.

Передатчики переменных процесса используются в областях управлении промышленными процессами. Такие передатчики связывают с текучей средой процесса, чтобы обеспечить измерения, относящиеся к этому процессу. Передатчики переменных процесса могут быть сконфигурированы для мониторинга одной или более переменных процесса, связанных с текучими средами в установках процесса, такими как суспензии, жидкости, пары и газы в химических установках, установках по переработке пульпы, нефти, газа, фармацевтических, пищевых продуктов и в установках для переработки других текучих сред. Примеры отслеживаемых переменных процесса включают в себя давление, температуру, расход, уровень, кислотность рН, электропроводность, мутность, плотность, концентрацию, химический состав или другие характеристики текучих сред. Как правило, передатчики переменных процесса расположены в удаленных местах, обычно, в поле, и посылают информацию в центральный пункт, такой как зал управления. Передатчики переменных процесса определяют переменные процесса в самых различных приложениях, включая нефте- и газоперерабатывающие заводы, базы хранения химических веществ или химические перерабатывающие предприятия. Во многих случаях при этом требуется, чтобы передатчики переменных процесса были расположены в тяжелых внешних условиях.

Некоторые типы передатчиков переменных процесса включают в себя корпус, разделенный на два отдельных отделения. Одно отделение содержит электрическую схему, а другое отделение содержит клеммный блок, используемый для подсоединения к контуру управления процессом. Одна такая конфигурация показана в патенте США 5.546.804. Как показано в патенте, эта конфигурация включает в себя корпус, разделенный на два отдельных отделения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Предложен передатчик переменной процесса для использования в процессе промышленного управления или мониторинга, содержащий корпус с сформированной в нем полостью, которая продолжается между первым и вторым отверстиями корпуса. Передатчик также включает в себя датчик переменной процесса, выполненный с возможностью восприятия переменной процесса промышленного процесса. В полости установлен несущий электронику узел, сконфигурированный с возможностью образования в этой полости первого отделения и второго отделения и обеспечения уплотнения между ними. Расположенный в первом отделении несущий электронику узел содержит в себе измерительную схему и выполнен с возможностью приема сигнала переменной процесса и вывода выходного сигнала. На несущем электронику узле во втором отделении имеется электрическое соединение, электрически подсоединенное к выходу измерительной схемы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

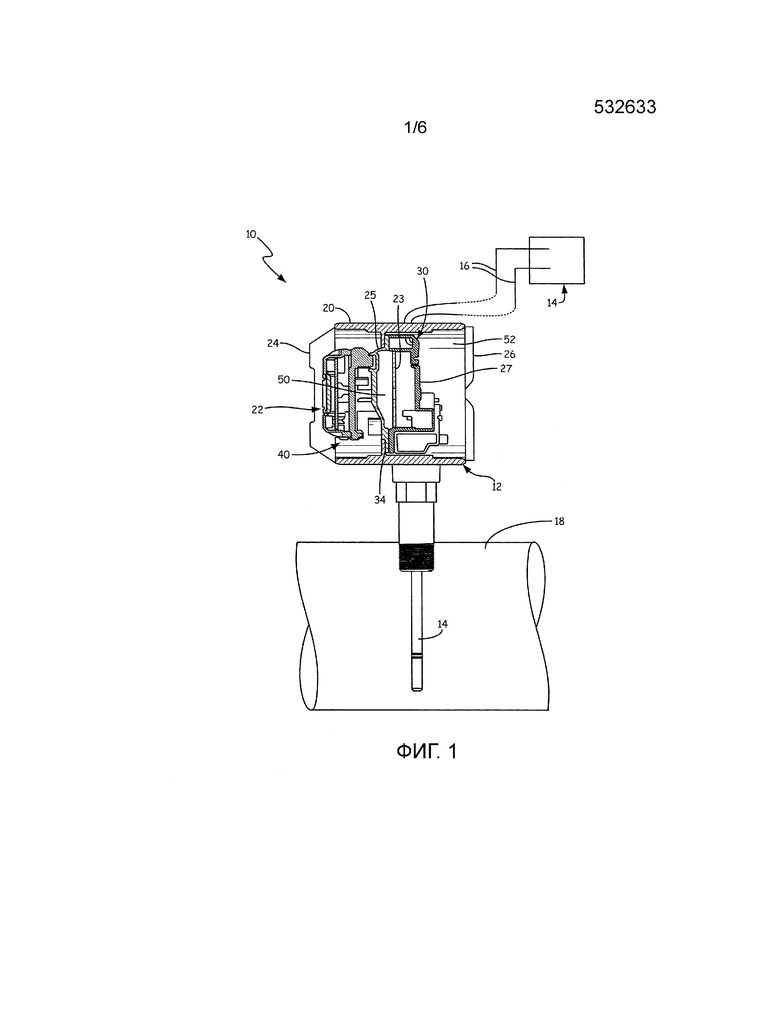

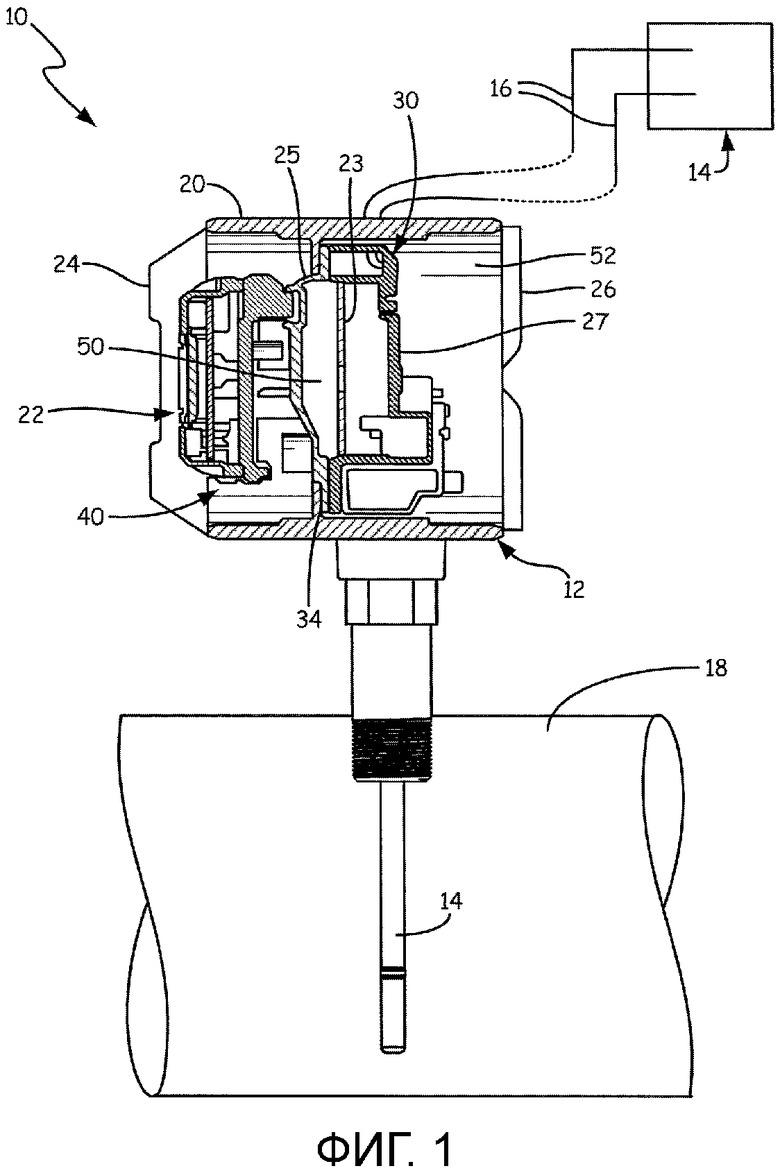

Фиг. 1 представляет собой схему, показывающую вид в поперечном сечении передатчика переменной процесса, включающего в себя первую и вторую полости в соответствии с одним из вариантов исполнения настоящего изобретения.

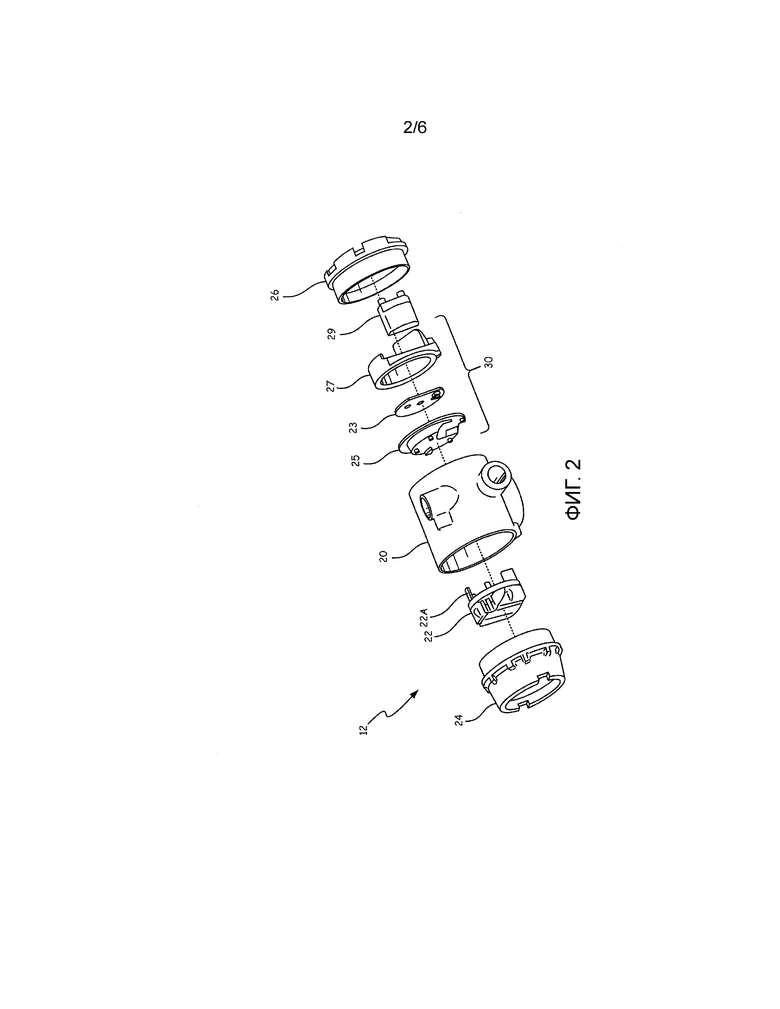

Фиг. 2 представляет собой поэлементный вид передатчика переменной процесса по фиг. 1.

Фиг. 3 представляет собой схему, аналогичную схеме по фиг. 1, имеющую вставку, показывающую уплотнение в корпусе передатчика по фиг. 1.

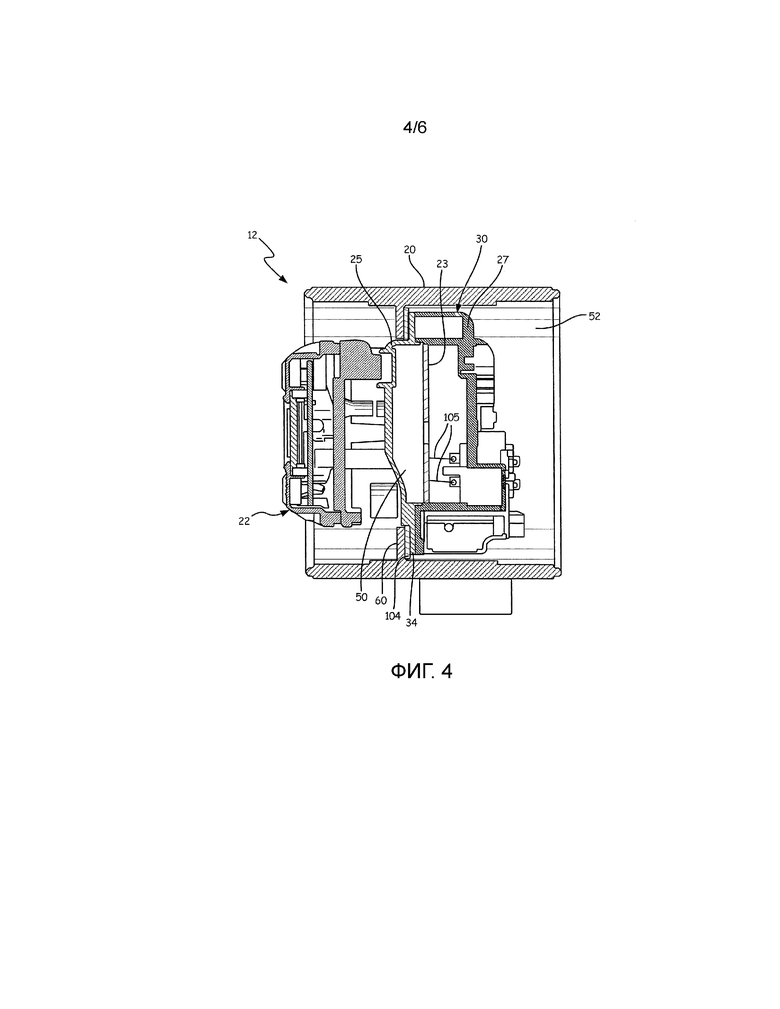

Фиг. 4 представляет собой вид в поперечном сечении корпуса передатчика, показывающий в качестве примера другое уплотнение.

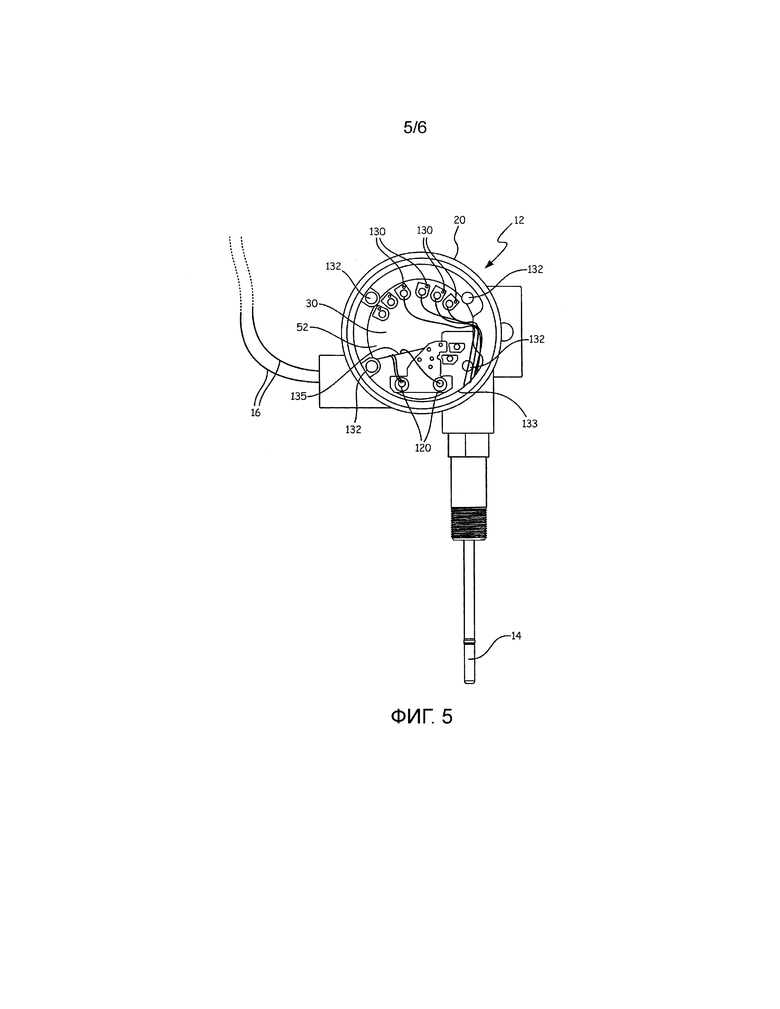

Фиг. 5 представляет собой вид спереди в плане передатчика по фиг. 1, показывающий соединения в клеммном блоке.

Фиг. 6 представляет собой упрощенную блок-схему, показывающую электрическую схему передатчика по фиг. 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ИСПОЛНЕНИЯ

Настоящее изобретение представляет передатчик переменных процесса для использования в промышленном процессе, включающий в себя корпус, разделенный на два отделения. Эти два отделения образованы несущим электронику узлом, который содержит измерительную схему и обеспечивает уплотнение между двумя отделениями.

Фиг. 1 представляет собой упрощенную схему, показывающую систему 10 управления или мониторинга промышленного процесса, предназначенную для использования при мониторинге текучей среды процесса или при управлении ею в промышленном процессе. Как правило, передатчик 12 переменной процесса расположен в удаленном месте в поле и передает воспринятую переменную процесса назад в центрально расположенное помещение 14 управления. Для передачи параметров процесса могут быть использованы различные способы, включающие в себя как проводную, так и беспроводную связь. Одна общепринятая техника проводной связи использует то, что известно как двухпроводный контур 16 управления процессом, в которой единственная пара проводов используется как для передачи информации, так и для того, чтобы подавать питание на передатчик 12. Один из способов передачи информации состоит в том, чтобы управлять уровнем тока в контуре 16 управления процессом в диапазоне между 4 мА и 20 мА. Значения тока в диапазоне 4-20 мА могут быть отображены в соответствии со значениями переменной процесса. Приведенные в качестве примера протоколы цифровой связи включают в себя протокол HART® (гибридный физический слой, состоящий из цифровых сигналов связи, наложенных на стандартный 4-40 миллиамперный аналоговый сигнал), система связи на полевых шинах FOUNDATIONТМ (полностью цифровой протокол связи, распространявшийся Американским обществом приборостроения в 1992 году), протокол связи Profibus или другие. Кроме того, могут быть реализованы беспроводные протоколы, такие как способы радиочастотной связи, включая WirelessHART®.

В соответствии с одним вариантом исполнения, передатчик 12 переменной процесса включает в себя зонд 14, который продолжается в трубопровод 18 процесса и выполнен с возможностью измерения переменной процесса текучей среды в этом трубопроводе 18 процесса. Примеры переменных процесса включают в себя давление, температуру, расход, уровень, кислотность рН, электропроводность, мутность, плотность, концентрацию, химический состав и т.д. Передатчик 12 переменной процесса включает в себя корпус 20, имеющий образованную в нем полость 40, которая продолжается между круглыми отверстиями на противоположных концах корпуса 20, которые выполнены с возможностью приема торцевых колпачков 24 и 26. Эти торцевые колпачки 24 и 26 соединены с корпусом 20 посредством резьбы. В одном варианте исполнения передатчик 12 включает в себя схему 22 дисплея, которая загерметизирована внутри полости 40 торцевым колпачком 24.

Известны однокамерные передатчики переменной процесса. Такие передатчики обычно имеют несомый блоком передатчика модуль электроники, расположенной внутри корпуса, который включает в себя клеммные соединения. Однако в однокамерной конфигурации внутренняя электроника и другие чувствительные компоненты при снятой крышке подвержены воздействию окружающей среды этого процесса. Поэтому некоторые конфигурации предшествующего уровня техники используют двухкамерную конфигурацию, в которой корпус передатчика разделен на первое отделение и второе отделение перегородкой, которая выполнена за одно целое с корпусом и изготовлена из единой заготовки с корпусом.

Как показано на фиг. 1, передатчик 12 включает в себя несущий электронику узел 30, установленный в полости 40. В этом варианте исполнения несущий электронику узел 30 включает в себя клеммную крышку 27, которая в полости 40 образует первое отделение 50 и второе отделение 52 и обеспечивает уплотнение между ними. В первом отделении 50 несущего электронику узла 30 имеется измерительная схема 23. Эта измерительная схема 23 выполнена с возможностью приема сигнала переменной процесса от датчика переменного процесса и вывода выходного сигнала. Электрические соединения (на фиг. 1 не показаны) выполнены на клеммной крышке 27 во втором отделении 52, и они могут быть использованы, например, для подсоединения к датчику переменной процесса, такому как датчик температуры, содержащийся в зонде 14. Электрическое соединение электрически подсоединено к измерительной схеме 23 и выводит выходной сигнал передатчика в контур 16 управления процессом.

Между фартуком 34 несущего электронику узла 30 и корпусом 20 обеспечено уплотнение, которое отделяет первое отделение 50 от второго отделения 52. Это уплотнение может быть образовано с использованием герметизирующего компаунда, залитого между несущим электронику узлом 30 и корпусом 20, или же могут быть использованы другие способы. Герметизирующий компаунд может быть приготовлен из материала, подходящего для обеспечения герметичного уплотнения, такого как, например, резина. В одном варианте исполнения включено уплотнение, прижатое к уплотнительному кольцу, посаженному вокруг внутренней части корпуса 20. В конфигурации с уплотнительным кольцом уплотнение может быть закрепленным по месту между фартуком 34 несущего электронику узла 30 и корпусом 20 с использованием механизма крепления, такого как винты или тому подобное.

Фиг. 2 представляет собой поэлементный вид передатчика 12 переменной процесса, показывающий корпус 20, дисплей 22, торцевые колпачки 24 и 26 вместе с несущим электронику узлом 30. Как показано на фиг. 2, несущий электронику узел 30 включает в себя измерительную схему 23, крышку 25 дисплейного интерфейса и клеммную крышку 27. Эта клеммная крышка 27 обеспечивает физический барьер между отделениями 50 и 52. Измерительная схема 23 расположена в виде сэндвича между крышками 25 и 27 и находится в первом отделении 50. Схема 22 дисплея может, например, быть сконфигурирована с возможностью вставки в крышку 25 дисплейного интерфейса, показанную на фиг. 2. Эти компоненты могут включать в себя, например, многоштырьковый разъем для обеспечения электрического соединения между ними, а опорные направляющие 22А (показаны на фиг. 2А) для обеспечения надежной установки могут вставляться в клеммную крышку 25. Могут быть использованы альтернативные способы крепления, такие как посредством винтов, адгезивов или тому подобные. Как объяснено ниже более подробно, несущий электронику узел 30 имеет фланцевую конфигурацию и внутри корпуса 20 образует уплотнение, для того чтобы разделить полость внутри корпуса 20 на два отдельных отделения 50, 52. Кроме того, фиг. 2 также показывает возможную схему 29 защиты от переходных процессов, которая может быть установлена на крышке клеммной коробки 27. Эта схема 29 может, например, препятствовать прохождению переходных процессов из контура 16 управления процессом или из других мест коммутации в схему 23 измерения.

Фиг. 3 показывает передатчик 12 и содержит выделенную часть, показанную с позиционным обозначением 100, которая лучше иллюстрирует уплотнение, образованное между фартуком 34 несущего электронику узла 30 и фартуком 60 корпуса 20. Фартук 34 прижат к фартуку 60 корпуса 20 фартуком 102 несущего узла. Кроме того, выделенная часть 100 показывает уплотнительную кольцевую прокладку 104, расположенную между фартуком 60 и фартуком 34. Фиг. 4 представляет собой вид в поперечном сечении другого примерного варианта исполнения передатчика 12, использующего прокладку 104, выполненную в виде частичного диска, который расположен между фартуком 60 корпуса и фартуком 34 несущего электронику узла 30. Дополнительно, на фиг. 4 показаны электрические соединения 105, которые продолжаются между выводами во втором отделении 52 (показаны на фиг. 5) и измерительной электроникой 23.

Фиг. 5 представляет собой вид спереди в плане передатчика 12, показывающий находящиеся в отделении 52 клеммы 120. Клеммы 120 расположены в отделении 52 на стороне клеммного блока несущего электронику узла 30 и выполнены с возможностью подсоединения к контуру 16 управления процессом. Эта сторона клеммного блока несущего электронику узла 30, предпочтительно, содержит также клеммы 130 датчика, выполненные с возможностью подсоединения к датчику 154 переменной процесса (на фиг. 5 не показан), такому как находящийся в зонде 14 датчик температуры. В показанной на фиг. 5 конфигурации сторона клеммного блока несущего электронику узла 30 может быть доступна в отделении 52 посредством удаления колпачка 26, без того, чтобы подвергать измерительную схему 23 или схему 22 воздействию рабочей среды процесса. Это позволяет оператору получить доступ к отверстию 133 датчика, в то время как подсоединенные к зонду 14 проводники могут быть электрически соединены с клеммами 130, а также с отверстием 135 контура, а клеммы 120 могут быть подсоединены к контуру 16 управления процессом. Проемы 133 и 135 выполнены в виде отверстий через корпус 20. Фиг. 5, кроме того, показывает винты 132, которые используются для крепления несущего электронику узла 30 в корпусе 20. Винты 132 используются для приложения крепежного усилия к фартукам 60 и 102 и тем самым - обеспечения герметичного уплотнения между отделениями 50 и 52.

Фиг. 6 представляет собой упрощенную блок-схему одного примерного варианта исполнения передатчика 12 переменной процесса, показывающую измерительную схему 23 более подробно. Как показано на фиг. 6, измерительная схема 23 расположена в первом отделении 50 и включает в себя микропроцессор 150, который работает в соответствии с программными инструкциями, имеющимися в памяти 152. Микропроцессор 150 подсоединен к датчику 154 переменной процесса через аналого-цифровой преобразователь 156, а выводы 130 датчика расположены во втором отделении 52. Датчик 154 может быть датчиком переменной процесса любого типа, включая, например, датчик температуры. Микропроцессор 150 соединен с двухпроводным контуром 16 управления процессом через схему 160 входа/выхода, а выводы 120 расположены в отделении 50. Кроме того, схема 160 входа/выхода сконфигурирована также с возможностью выработки электроэнергии для питания схемы 22, 23 мощностью, полученной из двухпроводного контура 16 управления процессом.

Как показано схематично на фиг. 6, несущий электронику узел 30 делит корпус передатчика 20 на отделения 50 и 52. Измерительная схема 23 и возможный дисплей 22 расположены в отделении 50, в то время как клеммы 120, 130 расположены в отделении 52. Как описано выше, торцевой колпачок 26 может быть удален из передатчика корпуса 20, после чего клеммы 120, 130 и отделение 52 могут стать доступными для оператора. Это может быть использовано, например, для того, чтобы подключить передатчик 12 к двухпроводному контуру 16 управления процессом через отверстие контура, а также может быть использовано для подсоединения измерительной схемы 23 к датчику 154 переменной процесса через отверстие 133 датчика.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты исполнения, специалисты в данной области техники поймут, что в настоящее изобретения могут быть внесены изменения - как по форме, так и в деталях, не выходя за рамки его сущности и объема. Несущий электронику узел может быть изготовлен из любого подходящего материала. В одном особом варианте исполнения несущий электронику узел изготовлен из пластика, а корпус 20 и торцевые колпачки 24, 26 изготовлены из металла, например из литого под давлением алюминия. Измерительная схема 23 может быть подсоединена к возможному дисплею 22. В такой конфигурации торцевой колпачок 24 может быть выполнен с возможностью включения в себя прозрачной области, так, чтобы дисплей мог бы быть виден снаружи корпуса 20 передатчика. Хотя для того, чтобы герметизировать несущий электронику узел 30 к внутренней стенке корпуса 20 были описаны уплотнительное кольцо, прокладка и герметик, - может быть использован любой подходящий способ уплотнения. В показанных здесь примерах окружной фартук 102 несущего электронику узла 30 поджат к окружному фартуку 60 корпуса 20, чтобы обеспечить уплотнение между ними. Это уплотнение предотвращает проникновение вредных элементов окружающей среды, таких как жидкости, пыль, грязь и т.д. в электронную схему, находящуюся в отделении 50. Измерительная схема 23 может быть расположена на отдельном компоненте, или же может быть установлена непосредственно вместе с несущим электронику узлом. В одном примере соединительные элементы, которые продолжаются через несущий электронику узел 30, образованы латунными штифтами, на которые напрессован пластик. Эта конфигурация не требует дополнительной компенсации холодного перехода, когда используется датчик в виде термопары.

Заявленная группа изобретений относится к системам управления промышленного процесса или к системам мониторинга. Передатчик переменной процесса для использования в промышленном процессе содержит корпус, имеющий сформированную в нем полость, которая продолжается между первым и вторым отверстиями; датчик переменной процесса, выполненный с возможностью восприятия переменной процесса промышленного процесса; несущий электронику узел, установленный в полости и выполненный с возможностью образования в этой полости первого отделения и второго отделения и обеспечения уплотнения между ними, при этом уплотнение образовано между фартуком на несущем электронику узле и фартуком корпуса; измерительную схему, расположенную на несущем электронику узле в первом отделении и выполненную с возможностью приема сигнала переменной процесса от датчика переменной процесса и обеспечения выходного сигнала; и электрическое соединение, расположенное на несущем электронику узле во втором отделении, электрически подсоединенное к выходу измерительной схемы, при этом электрическое соединение обеспечивает вывод выходного сигнала передатчика. Также реализован второй вариант передатчика и способ его использования. Данная группа изобретений позволяет функционировать предложенным передатчикам в тяжелых внешних условиях. 3 н. и 16 з.п. ф-лы, 6 ил.

1. Передатчик переменной процесса для использования в промышленном процессе, содержащий

- корпус, имеющий сформированную в нем полость, которая продолжается между первым и вторым отверстиями;

- датчик переменной процесса, выполненный с возможностью восприятия переменной процесса промышленного процесса;

- несущий электронику узел, установленный в полости и выполненный с возможностью образования в этой полости первого отделения и второго отделения и обеспечения уплотнения между ними, при этом уплотнение образовано между фартуком на несущем электронику узле и фартуком корпуса;

- измерительную схему, расположенную на несущем электронику узле в первом отделении и выполненную с возможностью приема сигнала переменной процесса от датчика переменной процесса и обеспечения выходного сигнала; и

- электрическое соединение, расположенное на несущем электронику узле во втором отделении, электрически подсоединенное к выходу измерительной схемы, при этом электрическое соединение обеспечивает вывод выходного сигнала передатчика.

2. Передатчик по п. 1, в котором несущий электронику узел содержит пластик.

3. Передатчик по п. 1, дополнительно содержащий уплотнительный компаунд, залитый между несущим электронику узлом и корпусом.

4. Передатчик по п. 1, дополнительно содержащий уплотнительное кольцо между несущим электронику узлом и корпусом.

5. Передатчик по п. 1, дополнительно включающий в себя дисплей, подсоединенный к измерительной схеме в первом отделении.

6. Передатчик по п. 5, в котором дисплей прикреплен к несущему электронику узлу.

7. Передатчик по п. 1, включающий в себя установочные винты, выполненные с возможностью поджатия несущего электронику узла к корпусу.

8. Передатчик по п. 1, включающий в себя соединительный элемент датчика, расположенный на несущем электронику узле во втором отделении, и сконфигурированный для электрического соединения измерительной схемы с датчиком переменной процесса.

9. Передатчик по п. 1, в котором датчик переменной процесса содержит температурный датчик.

10. Передатчик по п. 1, включающий в себя резиновую прокладку, расположенную между несущим электронику узлом и корпусом и выполненную с возможностью обеспечения уплотнения между первым отделением и вторым отделением.

11. Передатчик по п. 1, в котором корпус включает в себя отверстие датчика, доступное во втором отделении.

12. Способ для использования с передатчиком переменной процесса в промышленном процессе, включающий в себя

- формирование полости, которая продолжается между первым и вторым отверстиями корпуса;

- установку в этой полости несущего электронику узла, определяя тем самым в этой полости первое отделение и второе отделение, и обеспечение уплотнения между ними, при этом уплотнение образуют между фартуком на несущем электронику узле и фартуком корпуса;

- восприятие переменной процесса промышленного процесса, используя датчик переменной процесса;

- прием воспринятой переменной процесса соединительными элементами во втором отделении, соединенными с измерительной схемой во втором отделении, и

- обеспечение выходного сигнала передатчика, используя электрическое соединение, расположенное на несущем электронику узле во втором отделении, которое электрически подсоединено к измерительной схеме в первом отделении.

13. Способ по п. 12, включающий в себя расположение прокладки между несущим электронику узлом и корпусом.

14. Способ по п. 12, включающий в себя подсоединение дисплея к измерительной схеме.

15. Способ по п. 13, включающий в себя поджатие несущего электронику узла к корпусу для образования уплотнения.

16. Способ по п. 13, включающий в себя подсоединение измерительной схемы к контуру управления процессом, используя соединительные элементы на несущем электронику узле, находящемся во втором отделении.

17. Способ по п. 12, включающий в себя подсоединение измерительной схемы к датчику переменной процесса, используя соединительные элементы на несущем электронику узле, находящемся во втором отделении.

18. Передатчик переменной процесса для использования в промышленном процессе, содержащий

- полость, которая продолжается между первым и вторым отверстиями корпуса;

- средство несущего электронику узла для определения в этой полости первого отделения и второго отделения;

- средство для уплотнения средства несущего электронику узла с корпусом и тем самым - разделения между собой первого отделения и второго отделения, при этом уплотнение образовано между фартуком на несущем электронику узле и фартуком корпуса;

- средство для восприятия переменной процесса промышленного процесса;

- средство для приема воспринятой переменной процесса передатчиком в первой полости; и

- средство для вывода выходного сигнала передатчика с использованием электрического соединения, расположенного во втором отделении и электрически подсоединенного к средству для приема.

19. Передатчик переменной процесса по п. 18, включающий в себя средство соединительного элемента, подсоединяющее его к средству для восприятия, при этом средство соединительного элемента расположено во втором отделении.

| US 5546804 A, 20.08.1996 | |||

| US 20110215944 A1, 08.09/2011 | |||

| US 20130126519 A1, 23.05.2013 | |||

| EP 1897365 B1, 29.10.2008. |

Авторы

Даты

2017-11-28—Публикация

2013-09-30—Подача