ОБЛАСТЬ ТЕХНИКИ

[0001] Чтобы контролировать промышленные процессы, в которых производятся или передаются материалы, такие как рабочие текучие среды, и управлять ими, используются системы управления промышленными процессами. В таких системах обычно важно измерять "переменные процесса", такие как температура, давление, скорость тока и другие. Для того чтобы измерять такие переменные процесса и передавать связанную с измеренной переменной процесса информацию в центральный пункт, такой как центральная диспетчерская, используются передатчики управления процессом.

[0002] Один тип передатчика переменной процесса представляет собой передатчик давления, который измеряет одно или более давлений (такое как манометрическое или абсолютное давление) рабочей текучей среды и обеспечивает выход, связанный с измеренным давлением. Передатчик давления выполнен с возможностью передачи информации о давлении назад в диспетчерскую или на соответствующее устройство, как правило, по контуру проводной связи. Однако вместо этого могут использоваться также и другие методы, такие как методы беспроводной связи.

[0003] Передатчики давления процесса обычно воспринимают давление посредством датчика давления, который связан сообщением по текучей среде с изолирующей диафрагмой. Изолирующая диафрагма изолирует передатчик давления от измеряемых рабочих текучих сред. Эти рабочие текучие среды, которые могут быть в высокой степени коррозийными или могут иметь высокие температуры, таким образом изолированы от датчика давления с целью исключения коррозии или повреждения датчика давления. Давление от изолирующей диафрагмы передается на передатчик давления с использованием, по существу, несжимаемой инертной заполняющей текучей среды, такой как силиконовое масло. Сам передатчик давления имеет физическую структуру, такую как чувствительная диафрагма, которая реагирует на давление, например, посредством деформирования. Передатчик давления включает также электрическую структуру, такую как тензодатчик или емкостную пластину, или электрод, который реагирует на физическую деформацию. Например, некоторые известные датчики давления имеют отклоняемую диафрагму, которая несет на себе емкостную пластину или электрод, так что отклонение диафрагмы вызывает изменение емкости датчика. Другие датчики давления используют резистивную тензометрическую структуру, размещенную на хрупкой деформируемой кремниевой подложке. Когда кремниевая подложка в ответ на давление деформируется, сопротивление тензодатчика изменяется.

[0004] Одним из ограничений существующих датчиков давления является их потенциальная восприимчивость к высоким избыточным давлениям. Поскольку датчики давления на основе изолятора используют по существу несжимаемую текучую среду для соединения чувствительного к давлению элемента с рабочей текучей средой или с газом, то при возникновении избыточного давления эта заполняющая текучая среда передает высокие давления на чувствительный элемент. Это может привести к выходу датчика из строя. Кроме того, даже в тех ситуациях, когда избыточное давление не вызывает мгновенного выхода датчика из строя, повторное воздействие относительно высоких избыточных давлений может со временем повредить передатчик давления и повлиять на его характеристики.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Обеспечен передатчик давления рабочей текучей среды. Передатчик давления рабочей текучей среды включает в себя датчик давления, имеющий электрическую характеристику, которая изменяется в ответ на обусловленную давлением деформацию датчика давления. К датчику давления подсоединена измерительная схема, которая выполнена с возможностью обеспечения индикации этой электрической характеристики. Изолирующая диафрагма выполнена с возможностью контакта с рабочей текучей средой и деформации в ответ на давление рабочей текучей среды. Изолирующая диафрагма посредством по существу несжимаемой заполняющей текучей среды соединена с датчиком давления. С заполняющей текучей средой соединена структура, податливая к воздействию избыточного давления, и она выполнена с возможностью при низких давлениях быть по существу жесткой, но при высоких давлениях достаточно сильно деформироваться, для того чтобы изолирующая диафрагма могла посадить себя на упор или деформироваться до предела, тем самым исключая воздействие на датчик давления дополнительного давления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

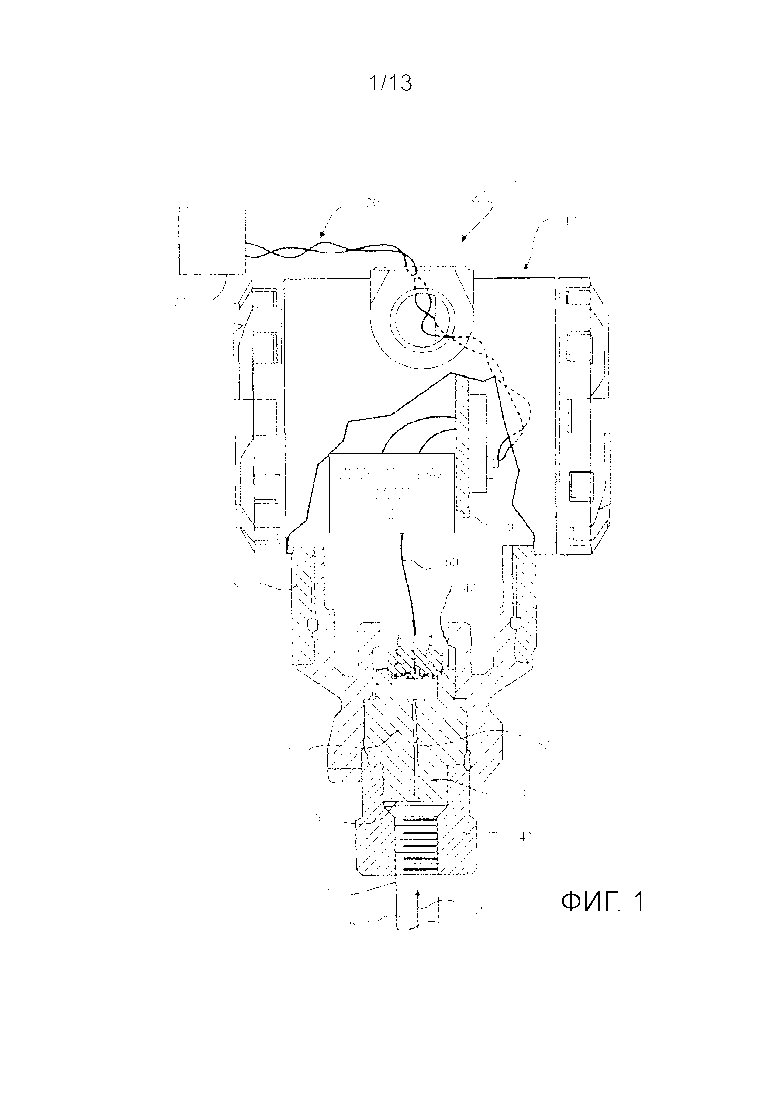

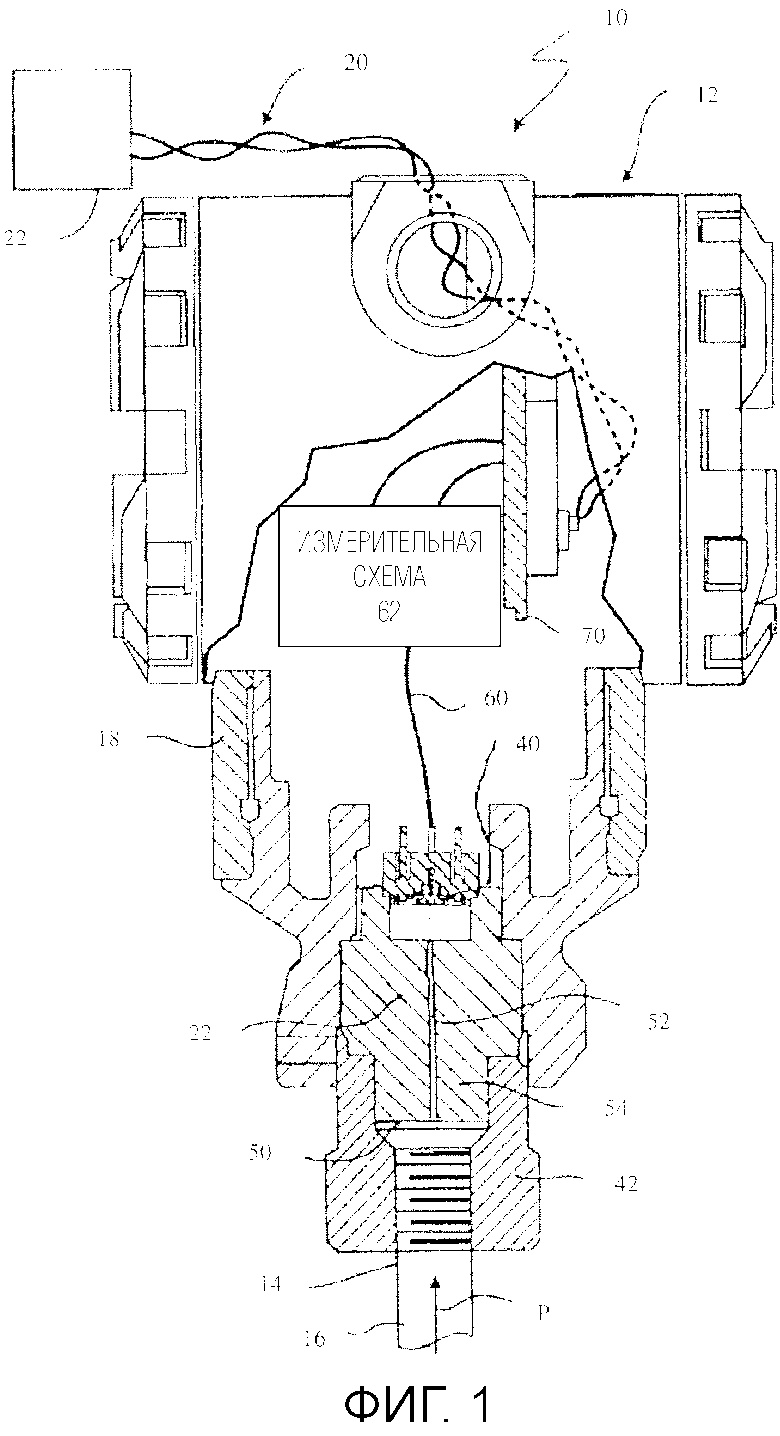

[0006] Фиг. 1 показывает приведенный в качестве примера передатчик давления рабочей текучей среды, с которым варианты осуществления настоящего изобретения являются особенно полезными.

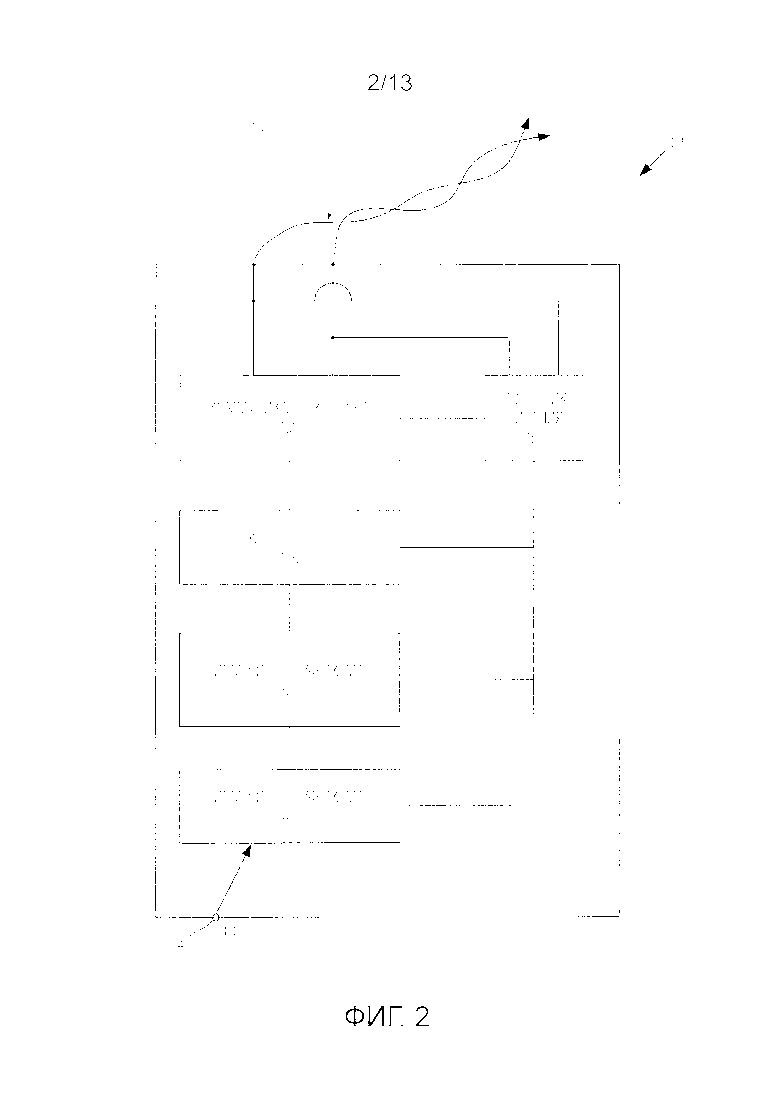

[0007] Фиг. 2 представляет собой блок-схему приведенного в качестве примера передатчика давления, в котором варианты осуществления настоящего изобретения особенно полезны.

[0008] Фиг. 3 представляет собой схематичный вид модуля датчика давления в соответствии с известным уровнем техники.

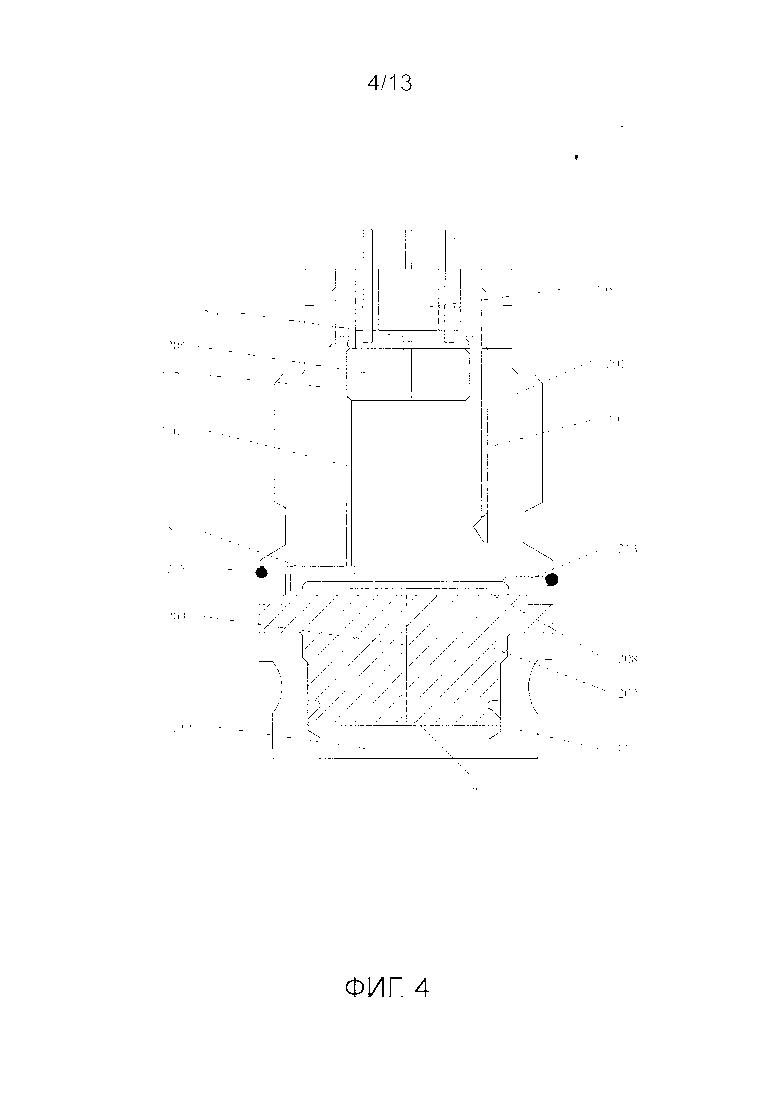

[0009] Фиг. 4 представляет собой вид поперечного сечения модуля датчика давления в соответствии с вариантом осуществления настоящего изобретения.

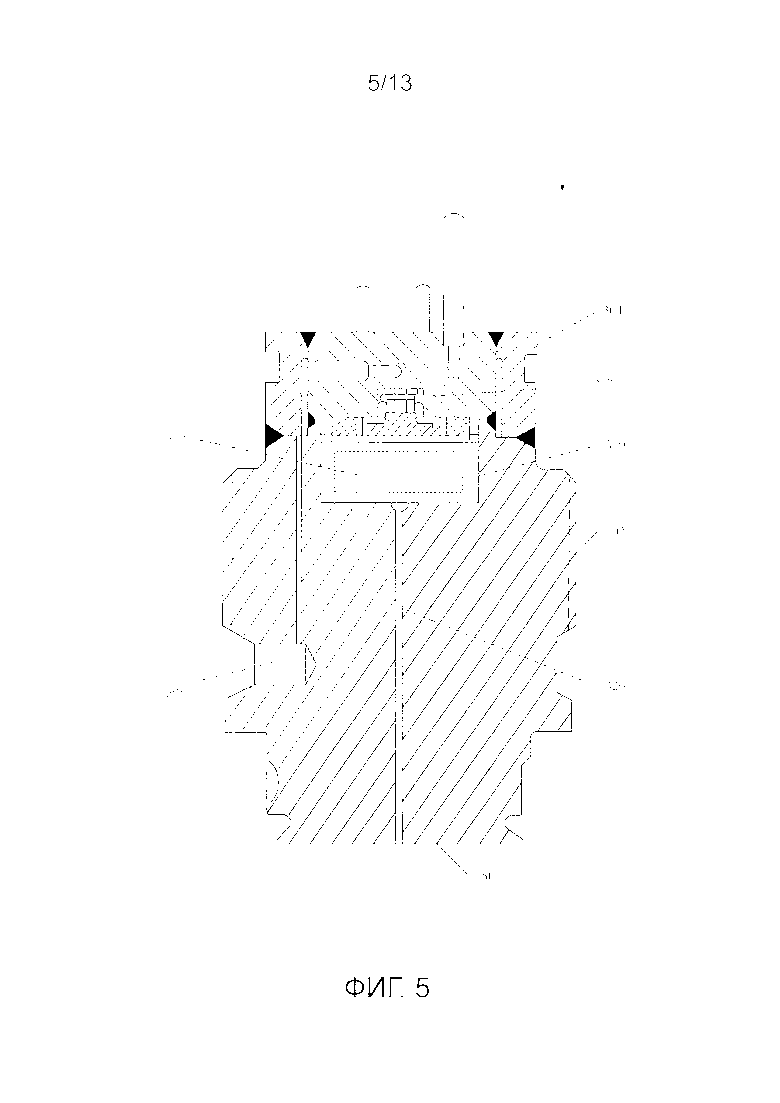

[0010] Фиг. 5 представляет собой схематичный вид поперечного сечения модуля датчика давления, имеющего улучшенную восстанавливаемость после событий избыточного давления в соответствии с вариантом осуществления настоящего изобретения.

[0011] Фиг. 6А и 6В представляют собой, соответственно, схематичный вид сверху и вид сбоку внешнего участка податливой вставки, показывающие каналы прохождения заполняющей текучей среды в соответствии с вариантом осуществления настоящего изобретения.

[0012] Фиг. 7А и 7В представляют собой, соответственно, схематичный вид сверху и вид сбоку внутреннего участка податливой вставки, показывающие каналы прохождения заполняющей текучей среды в соответствии с вариантом осуществления настоящего изобретения.

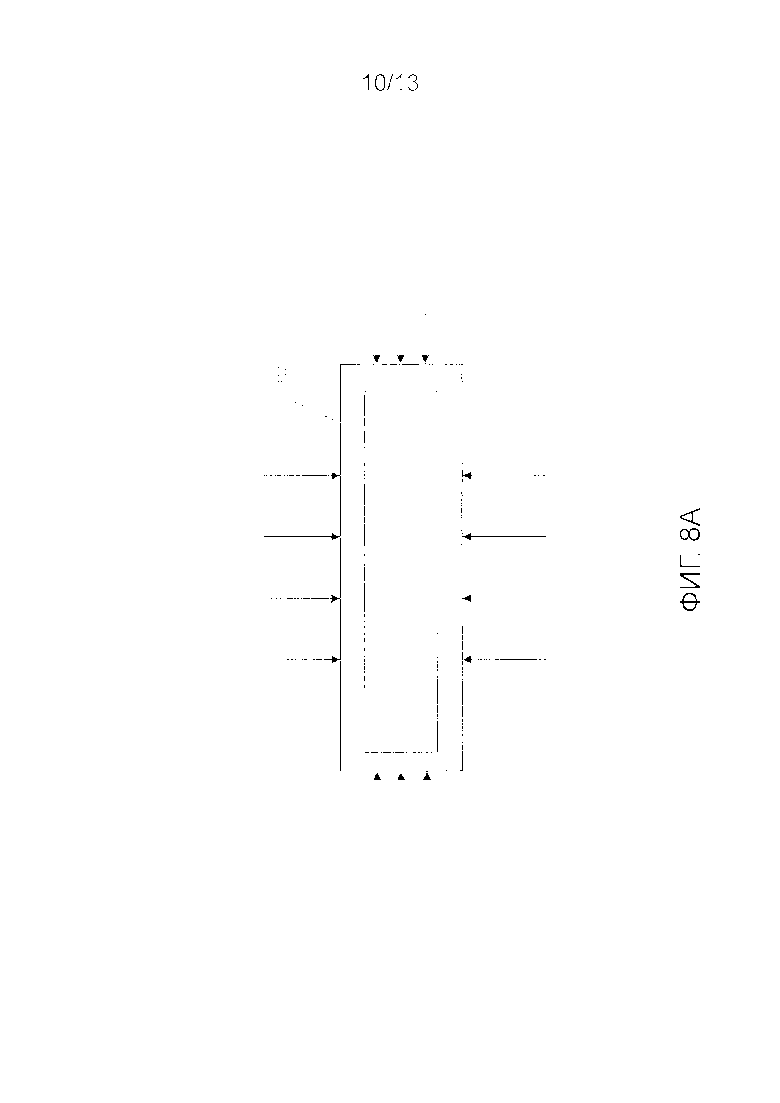

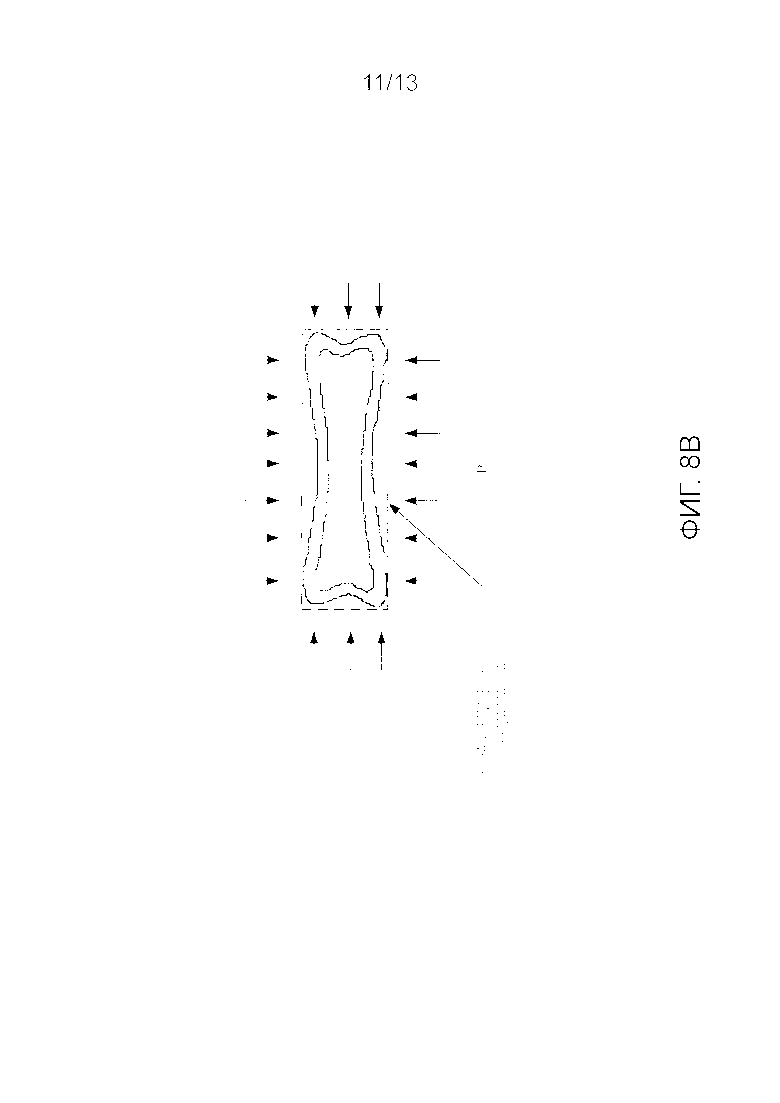

[0013] Фиг. 8А показывает податливую вставку в соответствии с вариантом осуществления настоящего изобретения, расположенную внутри полости при отсутствии избыточного давления.

[0014] Фиг. 8В показывает податливую вставку в соответствии с вариантом осуществления настоящего изобретения, расположенную внутри полости в условиях избыточного давления.

[0015] Фиг. 9А и 9В показывают, соответственно, работу податливой вставки в соответствии с вариантом осуществления настоящего изобретения при нормальном рабочем давлении и в условиях избыточного давления.

ПОДРОБНОЕ ОПИСАНИЕ

[0016] Фиг. 1 показывает приведенный в качестве примера передатчик 12 давления рабочей текучей среды, с которым варианты осуществления настоящего изобретения являются особенно полезными. Система 10 управления рабочим процессом или измерительная система включает в себя передатчик 12 давления, подсоединенный к рабочему трубопроводу 14, который переносит рабочую текучую среду 16. Рабочая текучая среда 16 оказывает давление P на передатчик 12 давления. Передатчик 12 давления обеспечивает выход сигнала, например, в двухпроводном контуре 20 управления рабочим процессом в удаленное место, такое как диспетчерская 22. Контур 20 управления рабочим процессом может работать в соответствии с любым соответствующим коммуникационным протоколом рабочего процесса. В одной конфигурации контур 20 управления рабочим процессом содержит двухпроводный контур управления рабочим процессом, в котором для представления связанной с давлением P процесса переменной процесса используется аналоговый уровень тока. В другом примере реализации контур 20 управления рабочим процессом несет цифровую величину, которая связана с давлением P процесса. Примеры таких протоколов включают в себя протоколы связи HART® ("протокол взаимодействия с удаленным датчиком с шинной адресацией") или FOUNDATION ™ Fieldbus. Другой пример контура управления рабочим процессом содержит линию беспроводной связи, такую как в соответствии со стандартом IEC62591. В такой конфигурации элемент 20 представляет собой линию беспроводной связи между передатчиком 12 и комнатой 22 управления.

[0017] Передатчик 12 включает в себя датчик 40 давления (в этом примере - кристалл датчика давления), который может работать в соответствии с любым подходящим способом. Примеры этих способов включают в себя конфигурации с микромеханической обработкой, например, которые содержат элемент с электрическим свойством, которое изменяется в ответ на приложенное давление. Рабочий разъем 42 соединяет тело или корпус 18 передатчика 12 с рабочим трубопроводом 14. Это позволяет прилагать давлением P процесса к изолирующей диафрагме 50 передатчика 12. Давление P вызывает отклонение диафрагмы 50, которое передается через заполняющую текучую среду, такую как силиконовое масло, по каналу 52 к датчику 40 давления. Таким образом, изолирующая диафрагма 50 имеет первую сторону, которая контактирует с рабочей текучей средой и противоположную сторону, которая контактирует с заполняющей текучей средой. Проход 52 продолжается через модуль 54 датчика давления, который также поддерживает передатчик 40 давления. Датчик 40 давления обеспечивает электрический выход 60 в измерительную схему 62. Измерительная схема 62 соединяется с клеммной колодкой 70, которая соединяется с контуром 20 управления рабочим процессом. В одной примерной конфигурации контур 20 управления рабочим процессом используется также для подачи электропитания в схему, такую как измерительная схема 62 передатчика 12.

[0018] Фиг. 2 представляет собой блок-схему приведенного в качестве примера передатчика 12 давления. Передатчик 12 давления включает в себя модуль 150 питания и коммуникатор 152 контура, каждый из которых соединен с коммуникационным контуром 20 рабочего процесса. В одном варианте осуществления модуль 150 питания получает электроэнергию от контура 20 и обеспечивает электропитание всем компонентам передатчика 12 давления. Коммуникатор 152 контура соединен с контроллером 156, так что коммуникатор 152 контура обеспечивает контроллеру 156 данные, соответствующие коммуникационным сигналам рабочего процесса, полученным из контура 20. И наоборот, коммуникатор 152 контура может принимать данные от контроллера 156 и формировать соответствующие коммуникационные сигналы для контура 20.

[0019] Коммуникатор 152 контура может быть любым подходящим устройством, которое выполнено с возможностью формирования соответствующих сигналов для коммуникационного контура 20 рабочего процесса в соответствии со стандартным промышленным протоколом передачи данных рабочего процесса. Подходящие примеры таких промышленных протоколом передачи данных рабочего процесса включают в себя те, которые упомянуты выше. Кроме того, передатчик 12 в силу взаимодействия между модулем 150 питания и коммуникатором 152 контура, по крайней мере, в некоторых вариантах осуществления, способен устанавливать связь посредством тех же средств коммуникации, посредством которых он получает электроэнергию. В зависимости от приложения коммуникатор 152 контура может быть беспроводным приемопередатчиком, который выполнен с возможностью коммуникации в соответствии с любым подходящим протоколом беспроводной связи, включая те, которые упомянуты выше, или может содержать его в себе.

[0020] Контроллер 156 представляет собой любое подходящее устройство, которое способно исполнять последовательность программных инструкций для обеспечения функции управления или контроля. В одном варианте осуществления контроллер 156 является микропроцессором. Контроллер 156 подсоединен к измерительной схеме 62, которая соединена с датчиком 40. Измерительная схема 62 включает в себя соответствующую цепь для измерения одной или более изменяющихся электрических характеристик датчика 40 и обеспечивает контроллеру 156, данные, указывающие на давление рабочей текучей среды. Эта измерительная схема 62, предпочтительно, включает в себя по меньшей мере один аналого-цифровой преобразователь, выполненный с возможностью преобразования емкости или сопротивления датчика 40 давления в цифровые данные, которые передаются на контроллер 16.

[0021] Фиг. 3 представляет собой схематичный вид модуля 100 датчика давления в соответствии с известным уровнем техники. Модуль 100 датчика давления обычно содержит корпус 102, который выполнен из металла, такого как нержавеющая сталь, с продолжающимся через него каналом 52 заполняющей текучей среды. Канал 52 заполняющей текучей среды соединен сообщением по текучей среде с полостью 106, которая может быть заполнена по существу несжимаемой заполняющей текучей средой, такой как силиконовое масло. Кроме того, в некоторых вариантах осуществления внутри полости 106 обеспечен керамический диск 204. Этот керамический диск имеет коэффициент теплового расширения, который отличен от коэффициента теплового расширения заполняющей текучей среды и металлического корпуса 102. Керамический диск 204 и связанное с ним тепловое расширение или сжатие способствуют компенсации изменений, обусловленных тепловым расширением или сжатием корпуса 102 и заполняющей текучей среды. Таким образом, керамический диск 204 может использоваться для облегчения компенсации действующих на передатчик давления температурных эффектов. Датчик 40 давления соединен с полостью 106 и отклоняется в ответ на давление в полости 106. Электрические контакты для датчика 40 давления пропущены через муфту 104, которая механически прикреплена к корпусу 102. Как показано на фиг. 3, давление Р связано с изолирующей диафрагмой 50. Соответственно, действующее на изолирующую диафрагму 50 давление Р порождает смещение диафрагмы 50, которое передает связанное давление через находящуюся в проходе 52 заполняющую текучую среду в полость 106. В показанной на фиг. 3 конфигурации, когда возникает условие избыточного давления, датчик 40 может быть поврежден или разрушен из-за избытка давления, которое передается через заполняющую текучую среду.

[0022] В соответствии с одним вариантом осуществления настоящего изобретения обеспечена относительно жесткая или негибкая структура, которая остается неподвижной при работе при давлениях на уровне выбранного порога или ниже его, но которая становится гибкой при превышении выбранного порога. В одном примере выбранный порог может быть на 25% выше максимального давления, измерение которого требуется осуществлять. Таким образом, когда передатчик давления работает в своем номинальном конструктивном диапазоне, эта структура (структуры), является (являются) по существу жесткой (жесткими). Так что отклонение изолирующей диафрагмы создает связанное с этим перемещение заполняющей текучей среды через канал и порождает соответствующее давление внутри полости, которая соединена с датчиком давления. Однако в ситуациях, когда давление рабочей текучей среды превышает выбранный порог, в противном случае являющаяся жесткой, эта структура будет адаптироваться или отклоняться, так чтобы заполняющая текучая среда не передавала то, что в противном случае было бы разрушающим смещением жидкости по отношению к чувствительному датчику давления. Варианты осуществления настоящего изобретения будут описаны в общем относительно двух различных вариантов осуществления, каждый из которых обеспечивает такую структуру, податливую к избыточному давлению. В одном варианте осуществления соответствующая структура является относительно неподвижной, до тех пор, пока не будет достигнут введенный порог давления, а в другом варианте осуществления эта конструкция "непрерывно податлива", но при низких давлениях достаточно мало, - чтобы не влиять на нормальную работу датчика. Легко видеть, что на практике могут быть реализованы альтернативные варианты настоящего изобретения, - с использованием других подходящих структур, а также любых их комбинаций.

[0023] Фиг. 4 представляет собой поперечное сечение модуля датчика давления в соответствии с вариантом осуществления настоящего изобретения. Модуль 200 датчика давления включает в себя, соответственно, верхний и нижний части 201, 202. Части 201, 202 приварены или прикреплены друг к другу другим соответствующим способом. В варианте осуществления, показанном на фиг. 4, в пространстве между первой частью 201 и второй частью 202 установлена жесткая гибкая диафрагма 208. Хотя термин "жесткая гибкая диафрагма" может показаться противоречивым, он, фактически очень хорошо описывает ее назначение. В частности, для давлений, которые находятся у или ниже выбранного порогового значения (такого как в 1,2 раза выше верхнего предела передатчика давления), диафрагма 50 является по существу жесткой. Соответственно, в таких случаях прогиб изолирующей диафрагмы 50 будет создавать движение заполняющей текучей среды через канал 209 в канал 211, который соединен с каналом 210, который, в конечном счете, связан сообщением по текучей среде с камерой 207 и с датчиком 206 давления. Таким образом, для давления, которое находится у или ниже выбранного порогового значения, некоторая величина прогиба изолирующей диафрагмы 50 будет создавать связанное с ним перемещение заполняющей текучей среды через канал 210 и, таким образом, оно будет воспринято или иным образом измерено датчиком 206 давления.

[0024] Однако, когда давление рабочей текучей среды превышает выбранный порог (такой который в 1,2 раза превышает верхний предел передатчика давления), жесткая гибкая диафрагма 208 будет изгибаться и, таким образом, создаст больший объем для масла, позволяющий изолирующей диафрагме сместиться еще больше без увеличения давления на датчик. Таким образом, количество заполняющей текучей среды, проходящей через канал 210, будет относительно постоянным по сравнению с количеством заполняющей текучей среды, которая протекает в ответ на движения изолирующей диафрагмы 50, когда нет никакого избыточного давления. Следовательно, давление, которое в конечном счете приложено к датчику 206 давления, ограничено, и, таким образом, датчик 206 давления защищен от события избыточного давления. Соответственно, датчику 206 давления будет проще противостоять событию избыточного давления. При достаточно высоких давлениях (например, в 2-3 раза выше верхнего предела диапазона) изолирующая мембрана 50 доходит до фиксированного упора (то есть, доходит до предела), упираясь во вторую часть 202, так что дополнительное давление воздействует только на впускную полость, то есть на поверхность изолирующей мембраны 50 и на сварочный шов между разъемом и нижней частью корпуса 202, тем самым исключая действие высокого избыточного давления на датчик 206. Это способствует поддержанию работоспособности датчика 206 и его метрологических характеристик, а также увеличивает время безотказной работы и надежность передатчика. По мере того как событие избыточного давления спадает, жесткая гибкая диафрагма 208 возвращается в свое исходное положение, и, таким образом, передатчик может продолжать выдавать показания давления, испытывая повреждение от условия избыточного давления.

[0025] Как показано на фиг. 4, имеются два объема текучей среды. Первый объем с заполняющей текучей средой предусмотрен рядом с изоляционной диафрагмой 50 через каналы 209, 211, 210 и, в конечном счете, заполняющей полостью 207. Этот первый объем заполняющей текучей средой может быть заполнен через канал 211, конец 215 которого затем может быть закрыт. Отметим, что в показанном на фиг. 4 варианте осуществления полость 207 также по существу заполнена керамическим диском 204, который может обеспечивать компенсацию воздействия температуры, как это описано выше. Второй объем текучей среды находится на противоположной стороне жесткой гибкой диафрагмы 208 относительно первого объема с заполняющей текучей средой. Эта вторая заполняющая текучая среда поступает или подается иным образом через отверстие 213, которое впоследствии герметизируется или наглухо заваривается. Вторая заполняющая текучая среда заключена внутри второй полости с противоположной стороны диафрагмы 208, чтобы позволить диафрагме прогибаться в ситуации избыточного давления.

[0026] Фиг. 5 представляет собой схематичный вид поперечного сечения модуля датчика давления, имеющего улучшенную восстанавливаемость после событий избыточного давления в соответствии с другим вариантом осуществления настоящего изобретения. Модуль 300 включает в себя корпус 302, подсоединенный к муфте 304, которая удерживает передатчик 306 давления. В показанном на фиг. 5 варианте осуществления модуль 300 датчика давления обеспечивает измерение манометрического давления, когда давление, действующее на изолирующую диафрагму 50, соотносится с атмосферным давлением, подаваемым через отверстие 308. В отличие от варианта осуществления, показанного на фиг. 4, модуль 300 датчика давления не включает в себя жесткую гибкую диафрагму. Вместо этого в камере 310 вместо керамической вставки обеспечена полая структура 312, такая как вставка 204 (показана на фиг.4). Податливая вставка 312 может быть размещена в соответствующих полостях модулей датчика давления предшествующего уровня техники, тем самым позволяя таким унаследованным устройствам использовать выгоды вариантов осуществления настоящего изобретения. Дополнительно или альтернативно, податливая вставка 312 может быть предусмотрена также в камере 207 варианта осуществления, показанного на фиг. 4, для того чтобы обеспечить дополнительную податливость для восстанавливаемости после избыточного давления. Поскольку податливая вставка 312 заменяет керамический диск 204 предшествующего уровня техники, в некоторых вариантах осуществления важно, чтобы податливая вставка 312 имела такие же или похожие характеристики теплового расширения, что и керамическая вставка, которую она заменяет. Подходящие примеры металлов, которые удовлетворяют этим требованиям, включают железоникелевые сплавы, такие как NiSpan-C Alloy 902, выпускаемые компаниями Ulbrich Stainless Steel и Special Metals, Inc. из Нью-Хейвена, шт. Коннектикут, США. Кроме того, хотя некоторые варианты осуществления настоящего изобретения обеспечивают податливую вставку 312 в виде полого металлического контейнера, на практике могут быть реализованы варианты осуществления, в которых подходящим образом твердая податливая структура используется до тех пор, пока эта структура имеет достаточную сжимаемость. На самом деле, на практике могут быть реализованы варианты осуществления, в которых податливая вставка 312 сформирована из неметаллического материала, такого как полимер или пенокерамика.

[0027] Податливая вставка 312 при нормальных рабочих давлениях в ответ на давление может упруго деформироваться с ограниченной деформацией. В зависимости от выбора материала, толщины стенки и внутреннего давления податливая вставка 312 при высоком давлении будет достаточно деформироваться, чтобы увеличивать имеющийся объем для заполняющей текучей среды, тем самым позволяя изолирующей диафрагме 50 упираться в корпус 302. После ее упора дальнейшее увеличение давления не сможет привести к дополнительному сжатию заполняющей текучей среды, тем самым исключая достижения чрезмерным давлением более хрупкого датчика 306 давления. Обусловленное деформацией податливой вставки 312 под действием давления увеличение эффективного объема заполняющей текучей среды является достаточным для того, чтобы изолирующая диафрагме 50 достигла предела деформации при давлении, которое ниже максимально допустимого значения для датчика 306 давления. Однако увеличение эффективного объема заполняющей текучей среды из-за деформации податливой вставки не должно быть настолько большим, чтобы посадить изолирующую диафрагму на упор при самой низкой температуре и при максимальном рабочем давлении на датчик 306. Кроме того, максимальные напряжения внутри податливой вставки 312 при максимальном давлении, приводящем к посадке изолирующей диафрагмы на упор, должны удерживаться ниже уровня текучести материала, из которого сформирована податливая вставка 312. В этом случае податливая вставка 312 в ответ на событие избыточного давления не будет сохранять пластическую деформацию, а вместо этого по окончании события избыточного давления вернется к своей исходной форме и объему.

[0027] Фиг. 6А и 6В представляют собой, соответственно, схематичный вид сверху и вид сбоку внешнего участка податливой вставки 312 в соответствии с вариантом осуществления настоящего изобретения. Как это показано, податливая вставка 312 обычно имеет круглый наружный диаметр 314 и масляный канал 316, продолжающийся между центром 318 и внешним диаметром 314. Как показано на фиг. 5В, масляный канал 316, как правило, не проходит через податливую вставку 312, а вместо этого продолжается вокруг ее внешней поверхности. Масляный канал 312 полезен, потому что податливой вставке 312 может быть придан размер, такой, чтобы она заполнила по существу всю полость 310. Когда это происходит, масляный канал 318 обеспечивает проход от канала 320 заполняющей текучей среды к участку полости 310 вблизи датчика 306 давления.

[0029] На фиг. 7А и 7В представляют собой, соответственно, виды сверху и сбоку внутреннего вида податливой вставки 312. Основное различие между фиг. 7А, 7В и фиг.6А, 6В заключается в изображении внутреннего объема 322. Этот внутренний объем 322 герметизирован. Таким образом, податливая вставка 312 обычно изготавливается с определенным внутренним давлением. Однако это определенное внутреннее давление может быть и вакуумом или соответствующим необходимым низким давлением. Толщина стенки податливой вставки 312, а также выбор материала и разностного давления между внутренним давлением податливой вставки 312 и приложенным внешним давлением обуславливает задаваемую величину деформации этой податливой вставки 312.

[0030] Фиг. 8А иллюстрирует податливую вставку 312 в состоянии без избыточного давления. Когда давление увеличивается выше максимального рабочего давления передатчика, податливая вставка 312 претерпевает достаточную деформацию, для того чтобы увеличить имеющийся объем для заполняющей текучей среды внутри полости 310. Фиг. 8В показывает это положение. Кроме того, фиг. 9А и 9В показывают, соответственно, работу податливой вставки при нормальном рабочем давлении, когда изолирующая мембрана еще не достигла предела деформации, а также во время события избыточного давления, когда податливая вставка достаточно деформирована, так что изолирующая мембрана при этом прогнулась до предела.

[0031] Описанные здесь варианты осуществления настоящего изобретения, в общем, обеспечивают повышенную восстанавливаемость датчиков давления после избыточного давления. Такие варианты осуществления могут быть применены в датчиках давления, которые обеспечивают измерение абсолютного давления, измерение манометрического давления, измерение дифференциального давления или любую их комбинацию. Кроме того, хотя описаны два различных между собой варианта осуществления, явно предполагается, что на практике путем объединения этих различных вариантов осуществления, а также в результате использования других физических устройств, которые обеспечивают податливость в ответ на события избыточного давления, могут быть реализованы дополнительные варианты осуществления

[0032] Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалисты в данной области техники понимают, что в них по форме и в деталях могут быть внесены изменения, не выходящие за рамки сущности и объема изобретения.

Обеспечен передатчик давления рабочей текучей среды. Передатчик давления рабочей текучей среды включает в себя датчик давления, имеющий электрическую характеристику, которая изменяется в ответ на деформацию датчика давления в ответ на давление. К датчику давления подсоединена измерительная схема, которая выполнена с возможностью обеспечения указания этой электрической характеристики. Изолирующая диафрагма выполнена с возможностью контакта с рабочей текучей средой и деформации в ответ на давление рабочей текучей среды. Изолирующая диафрагма посредством по существу несжимаемой заполняющей текучей среды соединена с датчиком давления. С заполняющей текучей средой соединена структура, податливая к воздействию избыточного давления, и она выполнена с возможностью быть по существу жесткой при давлениях ниже выбранного порога, но деформироваться в ответ на давление выше выбранного порога. Технический результат - устранение потенциальной восприимчивости датчика к высоким избыточным давлениям. 2 н. и 16 з.п. ф-лы, 13 ил.

1. Передатчик давления рабочей текучей среды, содержащий

- датчик давления, имеющий электрическую характеристику, которая изменяется в ответ на обусловленную давлением деформацию датчика давления,

- измерительную схему, подсоединенную к датчику давления и выполненную с возможностью обеспечения указания этой электрической характеристики,

- изолирующую диафрагму, выполненную с возможностью контакта с рабочей текучей средой и деформации в ответ на давление рабочей текучей среды,

- по существу несжимаемую заполняющую текучую среду, соединяющую посредством текучей среды изолирующую диафрагму с датчиком давления,

- структуру, податливую к воздействию избыточного давления, соединенную с заполняющей текучей средой и выполненную с возможностью быть по существу жесткой при давлениях ниже выбранного порога, но способную деформироваться в ответ на давление выше выбранного порога.

2. Передатчик давления рабочей текучей среды по п. 1, в котором структура, податливая к воздействию избыточного давления, включает в себя диафрагму, которая выполнена с возможностью быть жесткой при давлениях ниже выбранного порога и деформироваться в ответ на давление выше выбранного порога.

3. Передатчик давления рабочей текучей среды по п. 2, в котором жесткая гибкая диафрагма имеет первую сторону, контактирующую с по существу несжимаемой заполняющей текучей средой, и вторую сторону, контактирующую со вторым объемом текучей среды.

4. Передатчик давления рабочей текучей среды по п. 2, в котором жесткая гибкая диафрагма установлена между первой и второй частями модуля датчика давления и в котором от изолирующей диафрагмы через первую и вторую части модуля датчика давления в полость, с которой связан датчик давления, продолжается канал для заполняющей текучей среды.

5. Передатчик давления рабочей текучей среды по п. 4, в котором в полости расположен керамический диск.

6. Передатчик давления рабочей текучей среды по п. 4, в котором внутри полости расположена вторая податливая структура.

7. Передатчик давления рабочей текучей среды по п. 1, в котором датчик давления образован из кремниевого кристалла.

8. Передатчик давления рабочей текучей среды по п. 7, в котором датчик давления представляет собой тензочувствительный датчик манометрического давления.

9. Передатчик давления рабочей текучей среды по п. 7, в котором датчик давления представляет собой емкостной датчик давления.

10. Передатчик давления рабочей текучей среды по п. 7, в котором выбранный порог примерно на двадцать процентов выше, чем верхний измерительный диапазон передатчика давления рабочей текучей среды.

11. Передатчик давления рабочей текучей среды, содержащий

- датчик давления, имеющий электрическую характеристику, которая изменяется в ответ на обусловленную давлением деформацию датчика давления,

- измерительную схему, подсоединенную к датчику давления и выполненную с возможностью обеспечения указания этой электрической характеристики,

- изолирующую диафрагму, выполненную с возможностью контакта с рабочей текучей средой и деформации в ответ на давление рабочей текучей среды,

- по существу несжимаемую заполняющую текучую среду, соединяющую посредством текучей среды изолирующую диафрагму с датчиком давления,

- полость, расположенную вблизи датчика давления и соединенную с ним посредством текучей среды, и

- структуру, податливую к воздействию избыточного давления, расположенную в полости и выполненную с возможностью деформации в ответ на избыточное давление для создания объема, достаточного для того, чтобы изолирующая диафрагма села на упор.

12. Передатчик давления рабочей текучей среды по п. 11, в котором податливой к воздействию избыточного давления структуре придана цилиндрическая форма.

13. Передатчик давления рабочей текучей среды по п. 12, в котором податливая к воздействию избыточного давления структура включает в себя масляный канал, продолжающийся от первой поверхности цилиндра к противоположной поверхности цилиндра.

14. Передатчик давления рабочей текучей среды по п. 11, в котором податливая к воздействию избыточного давления структура сформирована из полого металлического цилиндра.

15. Передатчик давления рабочей текучей среды по п. 14, в котором податливая к воздействию избыточного давления структура сформирована из сплава, такого как NiSpan-C Alloy 902.

16. Передатчик давления рабочей текучей среды по п. 11, в котором податливая к воздействию избыточного давления структура сформирована из полимера.

17. Передатчик давления рабочей текучей среды по п. 11, в котором податливая к воздействию избыточного давления структура сформирована из пенокерамики.

18. Передатчик давления рабочей текучей среды по п. 11, в котором податливая к воздействию избыточного давления структура выполнена с возможностью по окончании условия избыточного давления возврата к своей исходной форме.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| JP 2001074582 A, 23.03.2001 | |||

| US 4612812 A, 23.09.1986 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2019-07-04—Публикация

2015-09-30—Подача