УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к системам управления и контроля производственных процессов. В частности, настоящее изобретение относится к измерению температуры технологической текучей среды в такой системе.

Системы управления и контроля производственных процессов используются для контроля и/или управления производственными процессами. Например, технологическая переменная величина, такая как давление, температура, поток и т.п. технологической текучей среды, может быть измерена передатчиком технологических переменных величин. Данная информация позволяет оператору контролировать ход процесса. Кроме того, измеренная технологическая переменная величина может быть использована в качестве ввода в алгоритм управления и использована для управления ходом процесса. Во многих случаях передатчик технологических переменных величин расположен в удаленном местоположении и передает информацию обратно на центральное местоположение по контуру управления процессом. Контур управления процессом может содержать двухпроводной контур управления процессом, в котором технологическая переменная величина передается на центральное местоположение аналоговым способом, например, на основании уровня по току 4-20 мА через контур, или цифровым способом. Эти же два провода могут быть использованы для обеспечения питания передатчику технологических переменных величин. Другим примером контура управления процессом является беспроводной контур управления, в котором данные передаются беспроводным способом.

Одним типом технологической переменной величины является температура. Для измерения температуры используются различные типы датчиков температуры. Одним типом датчика температуры является основанный на сопротивлении датчик температуры, известный как RTD. Сопротивление RTD меняется в зависимости от температуры. Обычно сопротивление точно измеряется с использованием соединения Кельвина с RTD, в котором первая пара проводов несет ток, а вторая пара проводов используется для измерения падения напряжения на RTD. Если ухудшается характеристика одного из соединений, могут быть получены неточные измерения температуры и должно быть выполнено обслуживание.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Устройство для измерения температуры технологической текучей среды включает в себя основанный на сопротивлении датчик температуры (RTD), сконфигурированный с возможностью термического соединения с технологической текучей средой. Первое и второе электрические соединения сконфигурированы с возможностью проводить ток через RTD. Третье и четвертое электрические соединения сконфигурированы с возможностью измерять напряжение на RTD. Измерительная схема сконфигурирована с возможностью идентифицировать соединение с ухудшенной характеристикой с RTD и оперативно обеспечивать индикацию пользователю и при состояниях с чрезвычайно ухудшенной характеристикой обладает возможностью измерения температуры технологической текучей среды, используя меньше, чем все из первого, второго, третьего и четвертого электрических соединений.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

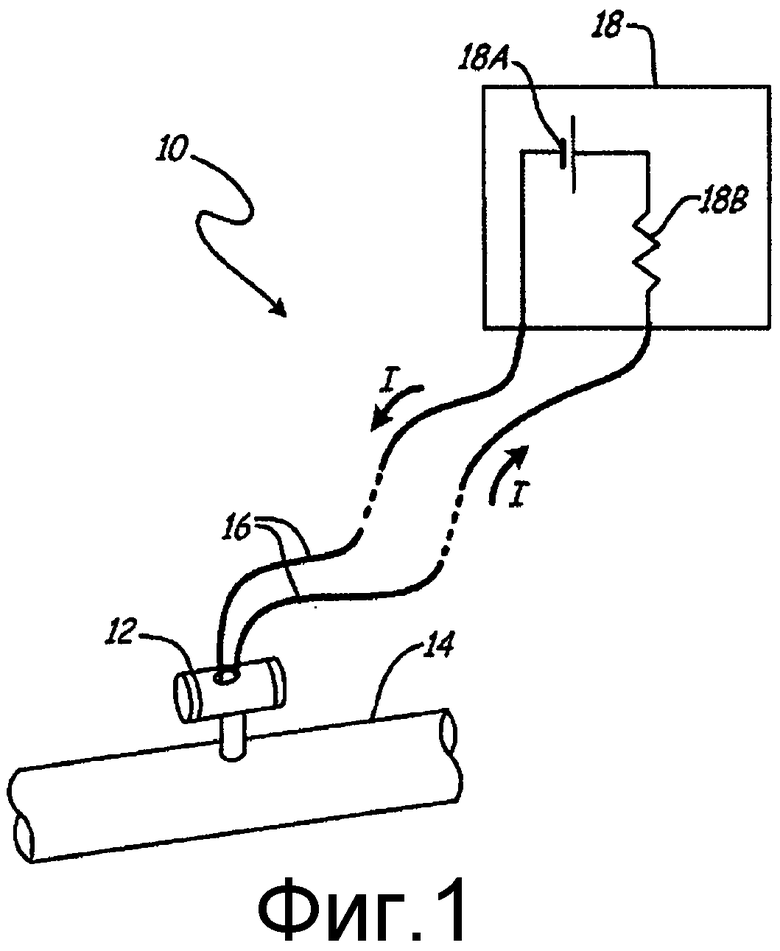

Фигура 1 представляет собой упрощенную блок-схему, показывающую систему управления производственным процессом, включающую в себя передатчик температуры.

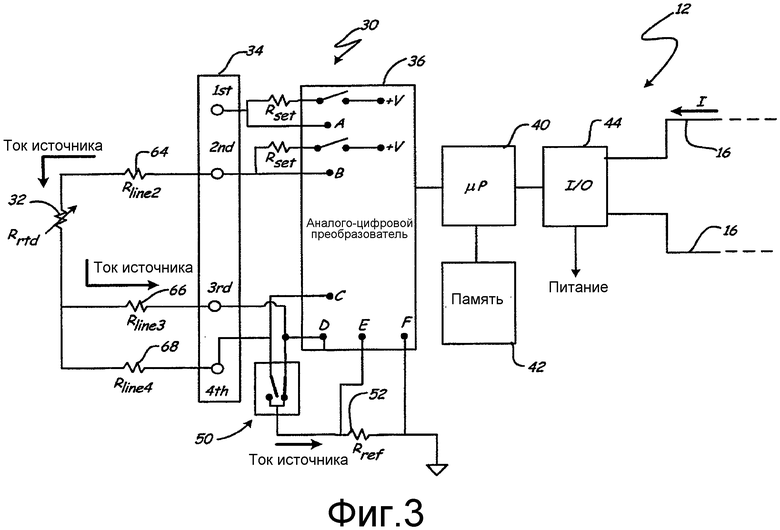

Фигура 2 представляет собой упрощенную блок-схему передатчика температуры с фигуры 1.

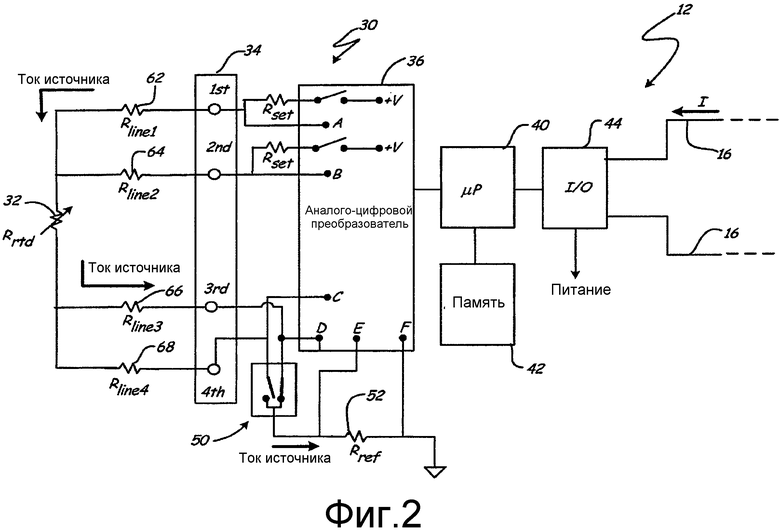

Фигура 3 представляет собой упрощенную блок-схему передатчика температуры с фигуры 1, показанного в другом режиме работы.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение обеспечивает способ и устройство для считывания температуры технологической текучей среды с использованием основанного на сопротивлении датчика (RTD) температуры в ситуации, когда соединение с RTD имеет ухудшенную характеристику или является неисправным. Датчики RTD используются для измерения температуры технологической текучей среды. Такие датчики или электрические соединения с таким датчиком периодически могут ухудшаться по характеристике или терять свою целостность. В некоторых случаях оператор может периодически обеспечивать запланированное обслуживание для выполнения превентивного обслуживания до полного выхода из строя датчика. В такой ситуации может быть выполнено ненужное обслуживание, и функционирующие датчики и связанные провода могут быть без необходимости отбракованы.

Неисправность RTD может возникнуть от некоторого числа различных источников. Может выйти из строя сам RTD или может выйти из строя соединение с RTD. Например, контакты (соединения) с RTD могут выйти из строя, истереться или стать неплотными, или внутренние сварные соединения в датчике могут ухудшиться по характеристике вследствие нагрузки, наложенной на устройство, вследствие температуры или вибрации. До выхода из строя указанные проблемы могут иметь результатом повышенное сопротивление линии и избыточное напряжение (остаточную ЭДС) (см., например, патент США № 6356191, опубликованный 12 марта 2002 года, под названием «ERROR COMPENSATION FOR A PROCESS FLUID TEMPERATURE TRANSMITTER»). Увеличенное сопротивление линии будет уменьшать отношение сигнал/шум и приводит к измерению с шумом. Дополнительно, увеличенное сопротивление линии может привести к неточностям в измерениях вследствие большей постоянной времени, присущей измерительной схеме. Чем выше сопротивление линии, тем больше постоянная времени, необходимая для выполнения измерения. Обычно аналого-цифровые преобразователи, использующиеся в системах измерения технологических переменных величин, имеют программируемое время стабилизации, которое может не быть адекватным для повышенной постоянной времени, вследствие повышенного сопротивления линии. Увеличенная ЭДС представляет собой известную проблему с соединениями датчика RTD и может непосредственно влиять на возможность выполнения точных измерений передатчиком технологических переменных величин. Передатчики технологических переменных величин могут быть сконфигурированы с возможностью делать поправку на низкие уровни дополнительной ЭДС. Однако избыточные напряжения могут насыщать измерительную схему.

Описанные выше условия могут быть использованы для обнаружения грядущих неисправностей датчика или проблем целостности соединений. Когда датчик температуры выходит из строя, необходимо выводить из эксплуатации передатчик технологических переменных величин до тех пор, пока не будет заменен датчик или не восстановлено соединение. Было бы желательным заблаговременно обеспечивать информацию, что существуют условия, которые связаны с выходом из строя датчика, и предоставлять возможность обслуживания, которое должно быть запланировано, в то время как датчик все еще производит полезные измерения.

В одном аспекте настоящее изобретение обеспечивает способ и устройство для отслеживания и сравнения характеристик измерительной линии датчика RTD за некоторый период времени. Может быть обеспечена индикация аномальных условий и, при желании, автоматическая коррекция может быть использована передатчиком для введения поправки на увеличенное сопротивление линии и дополнительную остаточную ЭДС. Как обсуждалось выше, и увеличенное сопротивление линии, и дополнительная остаточная ЭДС влияют на точность измерений датчика, и на них воздействует ухудшение характеристики элементов датчика до неисправных состояний, которое может быть вызвано неплотным межсоединением, вибрациями или коррозией.

Сопротивление линии может быть измерено для каждого провода датчика четырехпроводного датчика RTD и для двух проводов трехпроводного датчика RTD. Далее остаточная ЭДС может быть измерена для каждой из линий. Остаточная ЭДС может быть измерена посредством отключения тока, который используется для возбуждения RTD для нормальных измерений датчика RTD. Как только ток отключен, остаточное напряжение может быть измерено, как если бы это был датчик напряжения, и использовано в динамике или вычтено из измерения. Передатчик технологических переменных величин может контролировать изменение характеристик во время нормальной работы и идентифицировать, когда один из проводов имеет увеличенное сопротивление или ЭДС относительно других проводов.

Фигура 1 представляет собой упрощенную схему, показывающую систему 10 управления и контроля производственных процессов, в которой передатчик 12 технологических переменных величин соединен с производственным процессом, показанным как сеть 14 трубопроводов. Передатчик 12 технологических переменных величин может содержать передатчик температуры процесса в соответствии с настоящим изобретением. Передатчик 12 показан соединенным с двухпроводным контуром 16 управления процессом, который, как показано, соединен с местным пунктом 18 управления посредством двухпроводного контура 16 управления процессом. Пункт 18 управления показан в виде источника 18A питания и резистора 18B считывания. Контур 16 управления процессом может соответствовать любому контуру управления процессом или беспроводному соединению с хост-системой. Контур 16 показан как несущий ток. В одной конфигурации обеспечен двухпроводной контур, в котором эти же два провода используются для обеспечения питания передатчику 12, а также для обеспечения связи с передатчиком 12. Например, контур 16 может содержать токовый контур 4-20 мА, в котором уровень тока управляется передатчиком 12 для представления технологической переменной величины. В другой примерной конфигурации цифровой сигнал модулируется на контур 16 для переноса технологической информации. Температурный передатчик 12 соединен с технологической текучей средой, переносимой в трубопроводе 14, и сконфигурирован с возможностью считывать температуру технологической текучей среды. В еще одном примере беспроводная связь заменяет проводную связь.

Фигура 2 представляет собой упрощенную блок-схему передатчика 12 температуры, соединенного с контуром 16 управления процессом. Передатчик 12 включает в себя измерительную схему 30, имеющую основанный на сопротивлении датчик 32 температуры (RTD), соединенный с клеммным блоком 34, имеющим первое, второе, третье и четвертое клеммные соединения. Аналого-цифровой преобразователь 36 соединен с клеммой клеммного блока 34 и включает в себя соединения A, B, C, D и E. Аналого-цифровой преобразователь 36 сконфигурирован с возможностью преобразовывать аналоговый сигнал в цифровое значение, которое затем обеспечивается микропроцессору 40. Микропроцессор 40 также сконфигурирован с возможностью управления работой аналого-цифрового преобразователя и работает в соответствии с инструкциями, хранящимися в памяти 42. Схема 44 ввода/вывода соединяется с контуром 16 управления процессом и сконфигурирована с возможностью передачи информации, обеспеченной микропроцессором 40, через контур 16, или обеспечивает информацию, принятую от контура 16, на микропроцессор 40. В конфигурации, показанной на фигуре 2, схема 44 ввода/вывода также обеспечивает питание схеме передатчика 12.

Температурный датчик 32 соединен с клеммным блоком 34 через четырехпроводное соединение “Кельвина”. В конфигурации, показанной на фигуре 2, ток источника проходящий через первую клемму клеммного блока 34, протекает через температурный датчик 32 и принимается третьей клеммой клеммного блока 34. Переключатель 50 эталонного выбора используется в качестве резервного пути для заземления, который используется для измерения сопротивления линии обоих проводов, соединенных с клеммами 3 и 4. Он также используется как способ обеспечения вторичного пути заземления, когда есть необходимость отключить линию 66 из-за ухудшенного свойства.

Электрические соединения между датчиком 32 и клеммным блоком 34 включают в себя паразитные сопротивления, показанные в качестве резисторов 62, 64, 66 и 68 линий.

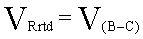

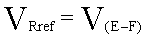

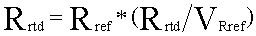

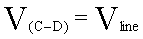

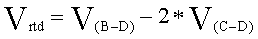

Микропроцессор 40 сконфигурирован с возможностью измерения сопротивления температурного датчика 32 во время работы. В некоторых конфигурациях микропроцессор 40 может быть сконфигурирован с возможностью преобразования измеренного сопротивления в температуру. Используя конфигурацию, показанную на фиг.2, напряжение на температурном датчике 32 может быть измерено следующим образом:

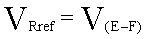

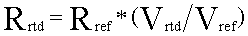

Напряжение на эталонном сопротивлении 52 равно:

Тогда сопротивление датчика 32 равно:

Во время нормальной работы передатчик может быть сконфигурирован с возможностью считывать температуру с использованием Уравнения (3), приведенного выше по тексту. Если передатчик обнаруживает аномальное состояние, например ЭДС или сопротивление линии изменяется относительно других проводов, оператору может быть обеспечено предупреждение, например, по контуру 16 управления процессом. Такой тип диагностического предупреждения может быть обеспечен, если обнаруженная ошибка не влияет на измерение датчика. Информация, обеспеченная оператору, может включать в себя, например, обнаруженное конкретное событие, а также то, какая из соединительных линий с датчиками 32 вызвала аномальное состояние.

Однако если аномальное состояние превышает порог, например пороговый уровень, хранящийся в памяти 42, передатчик 12 может обеспечить вывод, указывающий, что произошло аномальное состояние отсоединения такого типа, который может повлиять на измерение температуры. Микропроцессор 40 может быть сконфигурирован с возможностью изменять путь измерения для обхода соединения, вызывающего аномальное состояние, и работать как трехпроводной датчик.

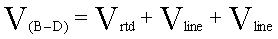

Фигура 3 показывает передатчик 12, сконфигурированный с возможностью измерения сопротивления температурного датчика 32, используя трехпроводное соединение. В этом примере линия 1 ухудшена по характеристике до точки, в которой было бы лучше не включать ее в четырехпроводное измерение. Передатчик автоматически исключил линию 1 из измерения и использует линии 2, 3 и 4 в трехпроводной конфигурации. Существует некоторое число других способов работы передатчика в трехпроводном режиме. Если одна из линий выходит из строя, передатчик может использовать оставшиеся для трехпроводного режима. На фигуре 3 сопротивление RRTD температурного датчика 32 может быть измерено, используя следующие уравнения:

Такая конфигурация будет обеспечивать высокоточное измерение до тех пор, пока оператор способен преодолеть аномальное состояние. На фигуре 3 микропроцессор 40 может управлять работой аналого-цифрового преобразователя 36, чтобы обеспечить выбираемый путь тока возбуждения, чтобы таким образом исключить любой один из провода и продолжить работу температурного датчика 32 в трехпроводном режиме. Как указывалось выше по тексту, микропроцессор 40 может также обеспечивать оператору предупреждающий вывод о том, что он работает в трехпроводном режиме.

Обнаружение аномального события может быть основано на любой надлежащей диагностической технологии, включающей в себя контроль статистических показателей, таких как стандартное отклонение, максимальный и минимальный уровни и др. В дополнение к переключению к трехпроводному режиму, датчик 32 может работать в двухпроводном режиме, если выйдут из строя два из четырех проводов. В такой конфигурации теряется точность и вводятся ошибки. Для повышения точности измерений необходимо скомпенсировать сопротивление соединительных выводов. Таким образом, это позволит передатчику 12 обеспечивать некоторое измерение, хотя и не точное, до тех пор, пока неисправность не будет устранена.

Хотя настоящее изобретение было описано на предпочтительных вариантах осуществления, специалисты в данной области техники поймут, что могут быть сделаны изменения в механизме и деталях без отступления от существа или объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ТЕПЛОВОГО ПОТОКА | 2017 |

|

RU2719269C1 |

| ПЕРЕДАТЧИК ТЕМПЕРАТУРЫ ПРОЦЕССА С УЛУЧШЕННОЙ ДИАГНОСТИКОЙ ДАТЧИКА | 2013 |

|

RU2617885C2 |

| ПЕРЕДАТЧИК ПАРАМЕТРОВ ПРОЦЕССА С ОПРЕДЕЛЕНИЕМ ПОЛЯРНОСТИ ТЕРМОПАРЫ | 2011 |

|

RU2521746C1 |

| ПЕРЕДАТЧИК ТЕХНОЛОГИЧЕСКОГО ПАРАМЕТРА С ДИСПЛЕЕМ | 2011 |

|

RU2523767C2 |

| ПЕРЕДАТЧИК ПЕРЕМЕННОЙ ПРОЦЕССА С КОРПУСОМ С ДВУМЯ ОТДЕЛЕНИЯМИ | 2013 |

|

RU2636814C2 |

| БЕСПРОВОДНЫЙ ИНТЕРФЕЙС В ПЕРЕДАТЧИКЕ | 2014 |

|

RU2667334C2 |

| ДИАГНОСТИКА ШУМА ИЗМЕРЕНИЯ ПАРАМЕТРА ПРОЦЕССА | 2013 |

|

RU2609758C2 |

| НЕИНТРУЗИВНАЯ СИСТЕМА РАСЧЕТА ТЕМПЕРАТУРЫ ТЕХНОЛОГИЧЕСКОЙ СРЕДЫ | 2016 |

|

RU2689280C1 |

| ЭЛЕКТРОМАГНИТНЫЙ РАСХОДОМЕР С ИЗМЕНЯЕМОЙ ЧАСТОТОЙ (ВАРИАНТЫ) | 2012 |

|

RU2584069C2 |

| ИНФРАКРАСНЫЙ ДАТЧИК | 2014 |

|

RU2670251C2 |

Изобретение относится к системам управления и контроля производственных процессов и может быть использовано для измерения температуры технологической текучей среды. Устройство (12) для измерения температуры технологической текучей среды включает в себя основанный на сопротивлении датчик 32 температуры (RTD), сконфигурированный с возможностью термического соединения с технологической текучей средой. Первое и второе электрические соединения сконфигурированы с возможностью проводить ток через RTD (32). Измерительная схема (36) сконфигурирована с возможностью измерения напряжения на RTD и идентификации соединения с ухудшенной характеристикой с RTD и оперативного измерения температуры технологической текучей среды с использованием электрических соединений. Технический результат - повышение точности получаемых данных. 2 н. и 19 з.п. ф-лы, 3 ил.

1. Устройство для измерения температуры технологической текучей среды, содержащее:

основанный на сопротивлении датчик (RTD) температуры, сконфигурированный с возможностью термического соединения с технологической текучей средой;

первое и третье электрические соединения, сконфигурированные с возможностью проведения тока через RTD;

второе и четвертое электрические соединения, сконфигурированные с возможностью измерения напряжения на RTD; и

измерительную схему, сконфигурированную с возможностью идентификации соединения с ухудшенной характеристикой, если характеристика соединения с RTD ухудшается, и оперативного измерения температуры технологической текучей среды, используя меньше, чем все из первого, второго, третьего и четвертого электрических соединений, при этом соединение с ухудшенной характеристикой обнаруживается на основании сравнения контролируемого сопротивления или остаточной ЭДС для каждого из первого, второго, третьего и четвертого соединений с сопротивлением или остаточной ЭДС другого из первого, второго, третьего и четвертого соединений.

2. Устройство по пункту 1, в котором соединение с ухудшенной характеристикой обнаруживается на основании изменения ЭДС или сопротивления соединения с RTD.

3. Устройство по п. 1, в котором измерительная схема сконфигурирована с возможностью измерения температуры технологической текучей среды, используя три соединения с RTD.

4. Устройство по п. 1, в котором измерительная схема сконфигурирована с возможностью измерения температуры технологической текучей среды, используя два соединения с RTD.

5. Устройство по п. 1, в котором первое и второе соединения с RTD связаны с первой стороной RTD и в котором любое из первого и второго соединений может быть сконфигурировано с возможностью избирательно обеспечивать ток через RTD.

6. Устройство по п. 1, включающее в себя эталонный резистор и при этом измерение температуры относится к сравнению сопротивления RTD с сопротивлением эталонного резистора.

7. Устройство по п. 1, включающее в себя схему, сконфигурированную с возможностью обеспечивать вывод на контур управления процессом.

8. Устройство по п. 7, в котором контур управления процессом содержит двухпроводной контур управления процессом, который дополнительно сконфигурирован с возможностью питать схему устройства.

9. Устройство по п. 7, в котором контур управления процессом содержит беспроводной контур управления процессом.

10. Устройство по п. 1, включающее схему ввода/вывода, сконфигурированную с возможностью обеспечивать вывод, указывающий, что обнаружено соединение с ухудшенной характеристикой с RTD.

11. Устройство по п. 10, в котором вывод обеспечивается на контур управления процессом.

12. Способ считывания температуры технологической текучей среды, содержащий:

- термическое соединение основанного на сопротивлении датчика (RTD) температуры с технологической текучей средой;

- побуждение тока протекать через RTD, используя первое и третье соединения с RTD;

- измерение напряжения на RTD, используя второе и четвертое соединения с RTD;

- идентификацию соединения с ухудшенной характеристикой с RTD на основании изменения ЭДС или сопротивления линии; и

- оперативное измерение температуры технологической текучей среды, используя меньше, чем все из первого, второго, третьего и четвертого соединений с RTD, когда обнаружено соединение с ухудшенной характеристикой, при этом соединение с ухудшенной характеристикой обнаруживается на основании сравнения контролируемого сопротивления или остаточной ЭДС для каждого из первого, второго, третьего и четвертого соединений с сопротивлением или остаточной ЭДС другого из первого, второго, третьего и четвертого соединений.

13. Способ по п. 12, в котором сопротивление RTD измеряется с использованием трех соединений с RTD.

14. Способ по п. 12, в котором сопротивление RTD измеряется с использованием двух соединений с RTD.

15. Способ по п. 12, в котором первое и второе соединения с RTD связаны с первой стороной RTD, и в котором любое из первого и второго соединений может быть сконфигурировано с возможностью избирательно обеспечивать ток через RTD.

16. Способ по п. 12, включающий в себя обеспечение эталонного резистора и при этом измерение температуры относится к сравнению сопротивления RTD с сопротивлением эталонного резистора.

17. Способ по п. 12, включающий в себя обеспечение на контур управления процессом вывода, относящегося к считаной температуре.

18. Способ по п. 17, в котором контур управления процессом содержит двухпроводной контур управления процессом.

19. Способ по п. 17, в котором контур управления процессом содержит беспроводной контур управления процессом.

20. Способ по п. 12, включающий в себя обеспечение вывода, указывающего, что обнаружено соединение с ухудшенной характеристикой с RTD.

21. Способ по п. 20, в котором вывод обеспечивается на контур управления процессом.

| US 2008279255 A1 , 13.11.2008 | |||

| US 2005011278 A1 , 20.01.2005 | |||

| US 5317520 A,31.05.1994 | |||

| JP 2001208617 A , 03.08.2001 | |||

| US 7367712 B2, 06.05.2008 | |||

| US 6434504 B1 , 13.08.2002 |

Авторы

Даты

2015-03-10—Публикация

2011-08-11—Подача