Уровень техники изобретения

[0001] Раскрытый здесь объект изобретения относится к газотурбинным двигателям, и более конкретно, к системам и способам для камер сгорания турбин в газотурбинных двигателях.

[0002] Газотурбинные двигатели находят широкое применение в таких областях, как производство электроэнергии, авиация и различное производственное оборудование. Газотурбинные двигатели обычно сжигают топливо с использованием окислителя (например, воздуха) в секции камеры сгорания для получения горячих продуктов сгорания, которые затем приводят в действие одну или более ступеней турбины в секции турбины. Секция турбины, в свою очередь, приводит в движение одну или более ступеней компрессора в секции компрессора, сжимая, тем самым, окислитель для подачи его в секцию камеры сгорания вместе с топливом. Далее, топливо смешивается с окислителем в секции камеры сгорания, и затем камера сгорания производит горячие продукты сгорания. Газотурбинные двигатели обычно выполняют предварительное смешивание топлива и окислителя в одном или более каналов до камеры сгорания секции камеры сгорания. К сожалению, определенные компоненты секции камеры сгорания подвергаются воздействию высоких температур, что может уменьшить срок службы компонентов. Более того, газотурбинные двигатели обычно потребляют огромное количество воздуха в качестве окислителя, и выделяют значительное количество отработанного газа в атмосферу. Другими словами, отработанный газ обычно уходит в отходы как побочный продукт работы газовой турбины.

Сущность изобретения

[0003] Определенные варианты осуществления, сопоставимые по объему с заявленным изобретением, кратко изложены ниже. Эти варианты осуществления не предназначены для ограничения объема заявленного изобретения, наоборот, эти варианты осуществления предназначены только для обеспечения краткого изложения возможных форм изобретения. Действительно, изобретение может содержать множество форм, которые могут быть похожи на или отличаться от изложенных ниже вариантов осуществления.

[0004] В первом варианте осуществления, система включает в себя камеру сгорания турбины, которая включает в себя головную часть, имеющую головную камеру. Головная камера включает в себя канал отработанных газов, канал топлива и канал окислителя. Камера сгорания турбины также включает в себя часть камеры сгорания, включающую в себя камеру сгорания, расположенную после головной камеры, перегородку, расположенную между головной камерой и камерой сгорания, и торцевую пластину, имеющую, по меньшей мере, один порт, подсоединенный к каналу отработанных газов или каналу окислителя. Головная камера имеет осевое расположение между перегородкой и торцевой пластиной.

[0005] Во втором варианте осуществления, система включает в себя камеру сгорания турбины, которая включает в себя головную часть, имеющую головную камеру. Головная часть включает в себя канал отработанных газов, канал топлива и канал окислителя. Камера сгорания турбины также включает в себя часть камеры сгорания, имеющую камеру сгорания, расположенную после головной камеры, перегородку между головной камерой и камерой сгорания, и торцевую пластину, имеющую первое впускное отверстие окислителя канала окислителя. Головная камера имеет осевое расположение между перегородкой и торцевой пластиной.

[0006] В третьем варианте осуществления, система включает в себя камеру сгорания турбины, которая включает в себя головную часть, имеющую головную камеру. Головная часть включает в себя канал отработанных газов, канал топлива и канал окислителя. Камера сгорания турбины также включает в себя часть камеры сгорания, включающую в себя камеру сгорания, расположенную после головной камеры, перегородку, расположенную между головной камерой и камерой сгорания, и торцевую пластину, имеющую первое выпускное отверстие отработанных газов канала отработанных газов. Головная камера имеет осевое расположение между перегородкой и торцевой пластиной.

[0007] В четвертом варианте осуществления, система включает в себя камеру сгорания турбины, которая включает в себя головную часть, имеющую головную камеру. Головная часть включает в себя канал отработанных газов, канал топлива и канал окислителя. Камера сгорания турбины также включает в себя часть камеры сгорания, включающую в себя камеру сгорания, расположенную после головной камеры, перегородку, расположенную между головной камерой и камерой сгорания, и торцевую пластину. Головная камера имеет осевое расположение между перегородкой и торцевой пластиной. Камера сгорания турбины также включает в себя топливный коллектор, расположенный между перегородкой и торцевой пластиной. Топливный коллектор включает в себя первое радиальное впускное отверстия топлива, подсоединенное к первому каналу топлива канала топлива, и первый канал топлива включает в себя первый радиальный канал и первый круговой канал, расположенный вокруг средней линии топливного коллектора.

[0008] В пятом варианте осуществления, система включает в себя топливный коллектор камеры сгорания турбины, выполненный с возможностью установки внутри головной камеры сгорания турбины. Топливный коллектор камеры сгорания турбины включает в себя первое радиальное впускное отверстие топлива, подсоединенное к первому топливному каналу, и первый топливный канал включает в себя первый радиальный канал и первый круговой канал, расположенный вокруг средней линии топливного коллектора камеры сгорания турбины.

[0009] В шестом варианте осуществления, система включает в себя торцевую пластину камеры сгорания газотурбинного двигателя со стехиометрической рециркуляцией отработанных газов (СРОГ). Торцевая пластина включает в себя, по меньшей мере, одно осевое впускное отверстие окислителя или выпускное отверстие отработанных газов.

[0010] В седьмом варианте осуществления, способ включает в себя направление топлива через головную часть камеры сгорания турбины, направление окислителя через головную часть камеры сгорания турбины, направление отработанных газов через головную часть камеры сгорания турбины, и сжигание смеси топлива, окислителя и отработанного газа в части камеры сгорания камеры сгорания турбины. По меньшей мере, один из канала окислителя или канала отработанных газов проходит через торцевую пластину головной части камеры сгорания турбины.

Краткое описание чертежей

[0011] Эти и другие признаки, аспекты и преимущества настоящего изобретения станут более понятным при прочтении следующего описания с приложенными чертежам, где одинаковые символы представляют одинаковые части на всех чертежах, в которых:

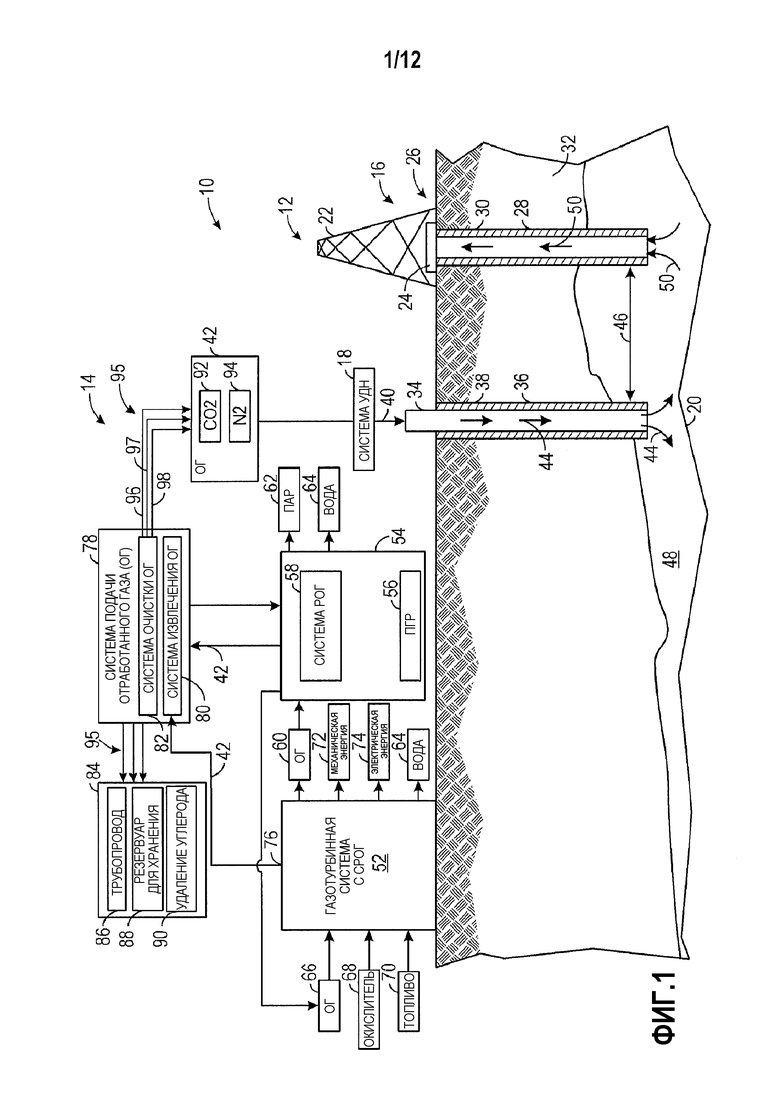

[0012] Фиг.1 является диаграммой варианта осуществления системы, имеющей систему обслуживания на основе турбины, подсоединенную к системе добычи углеводорода.

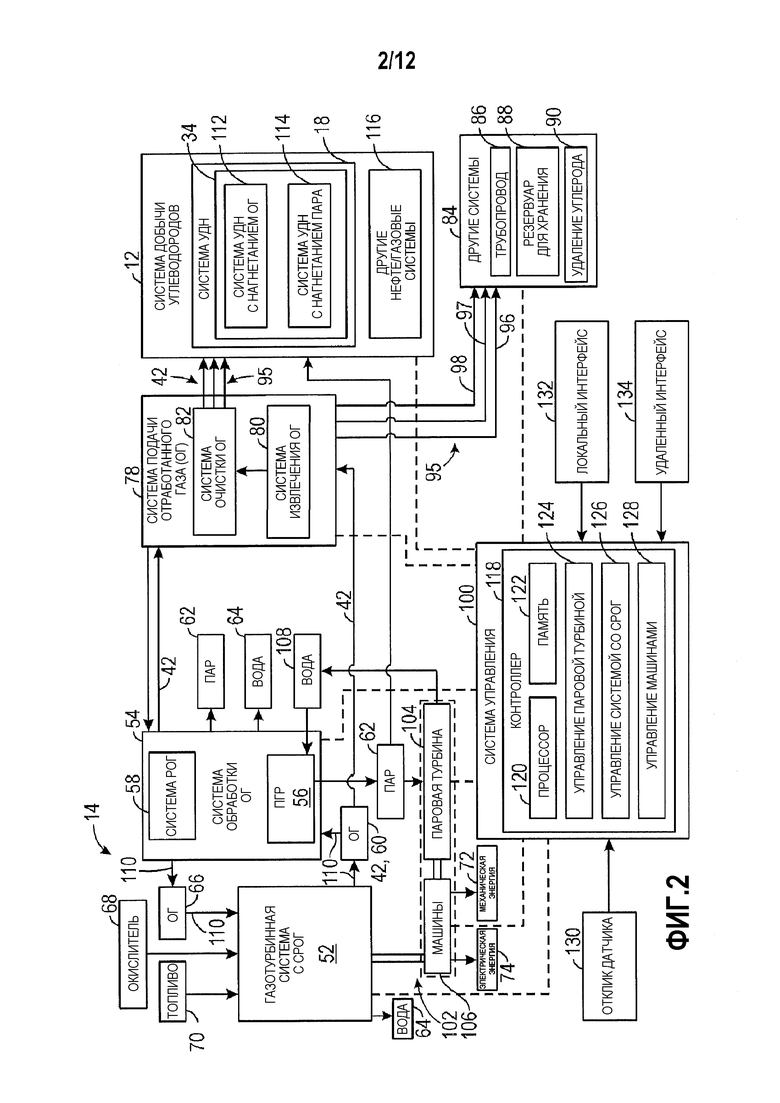

[0013] Фиг.2 является диаграммой варианта осуществления на Фиг.1, дополнительно иллюстрирующей систему управления и систему комбинированного цикла.

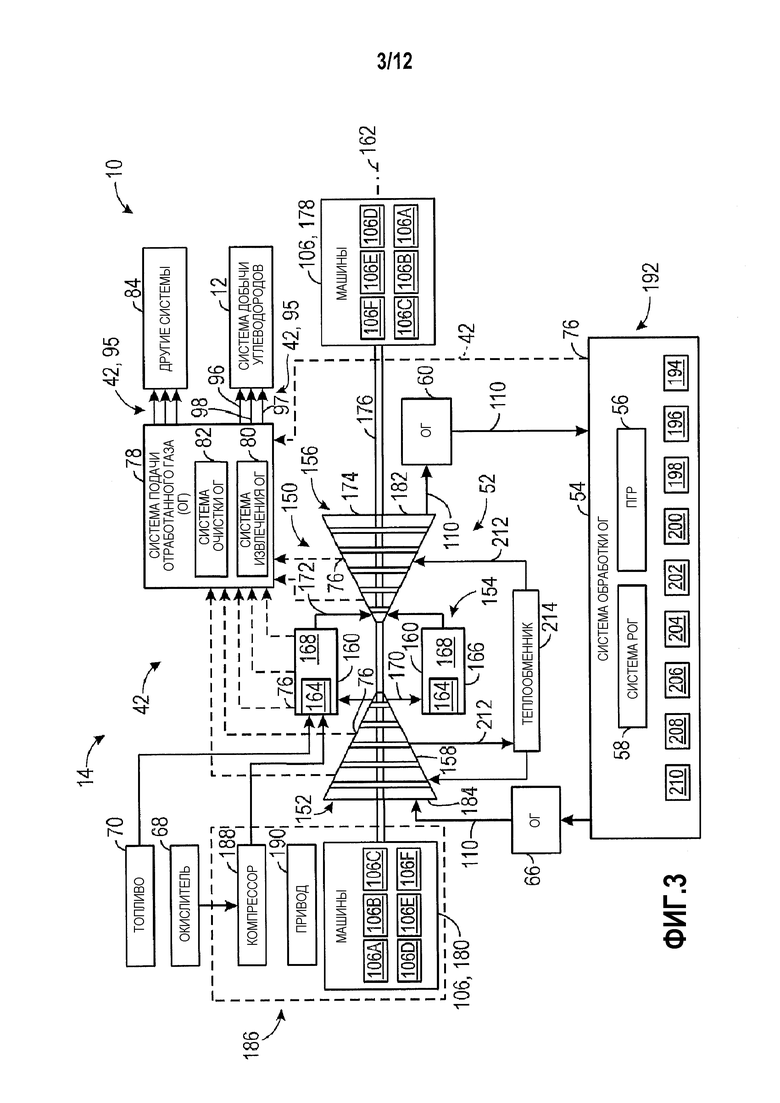

[0014] Фиг.3 является диаграммой варианта осуществления системы на Фиг.1 и Фиг.2, дополнительно иллюстрирующей подробности газотурбинного двигателя, систему подачи отработанных газов и систему обработки отработанных газов.

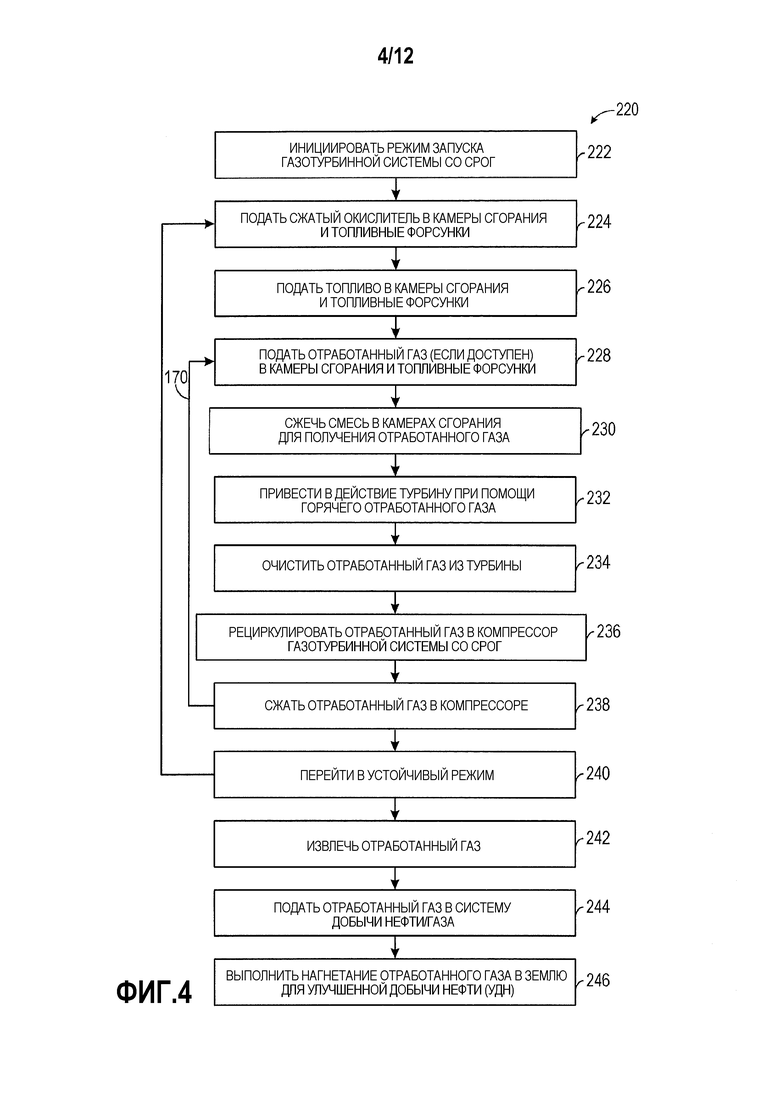

[0015] Фиг.4 является блок-схемой варианта осуществления процесса работы системы на Фиг.1-Фиг.3.

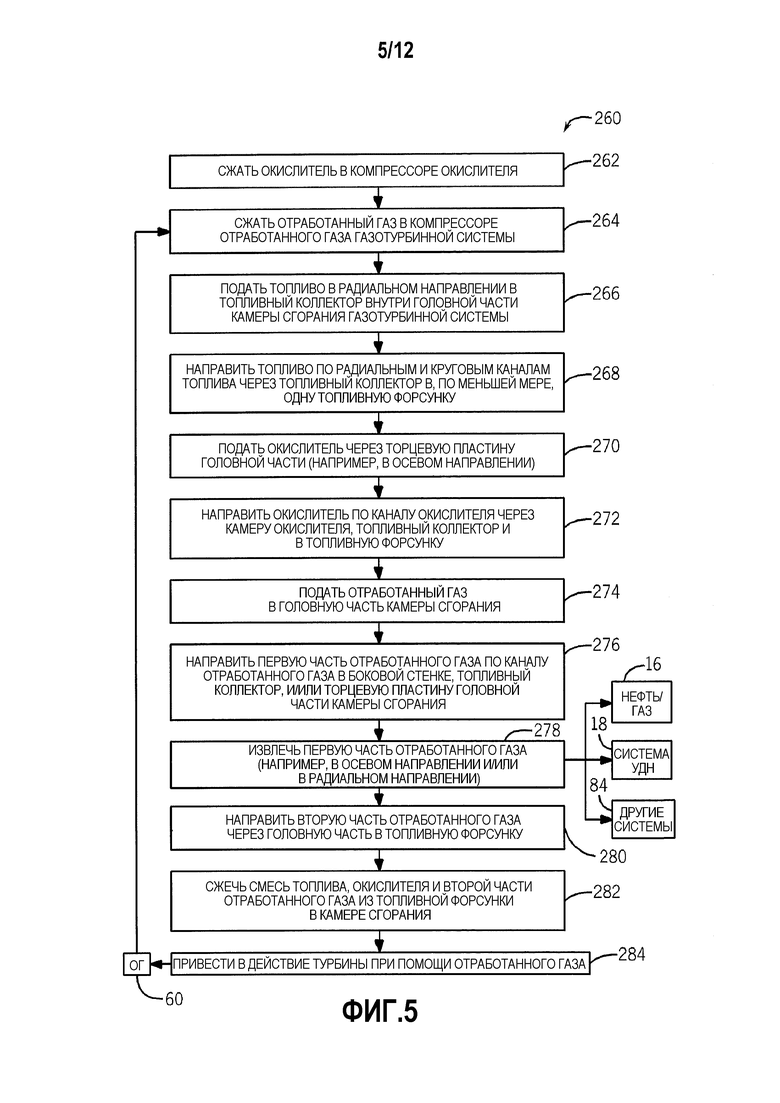

[0016] Фиг.5 является блок-схемой варианта осуществления процесса работы обслуживающей системы на основе турбины.

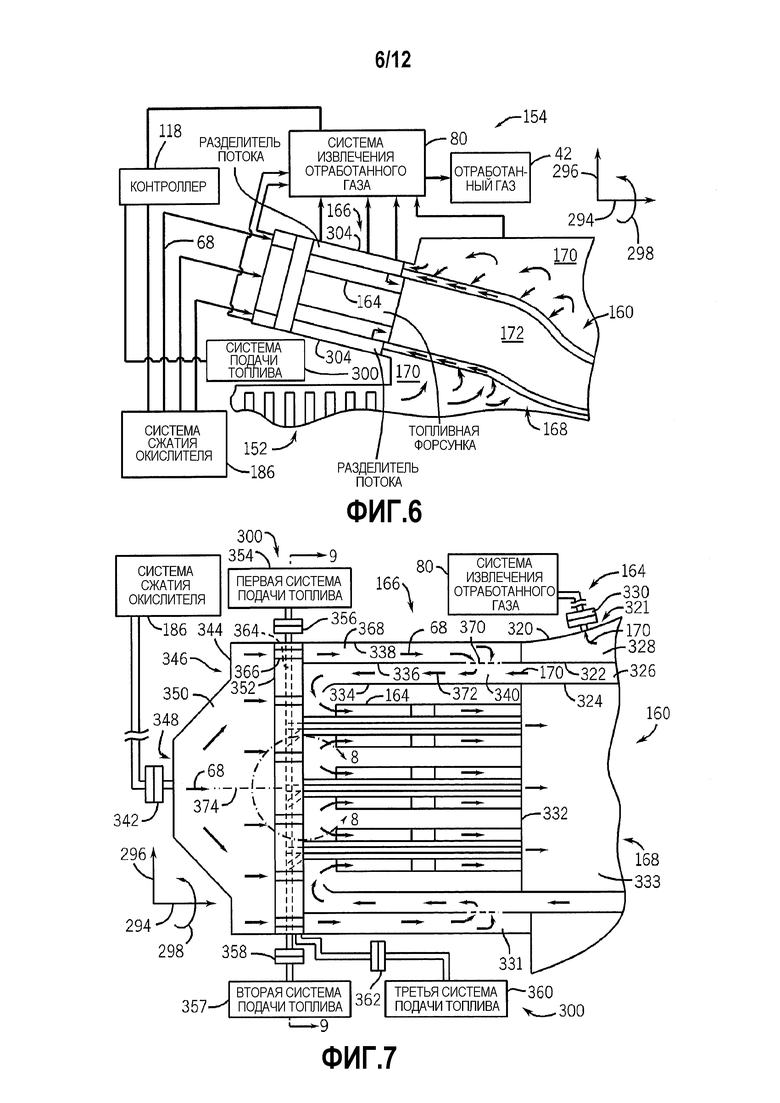

[0017] Фиг.6 является схематической диаграммой варианта осуществления секции камеры сгорания газотурбинного двигателя.

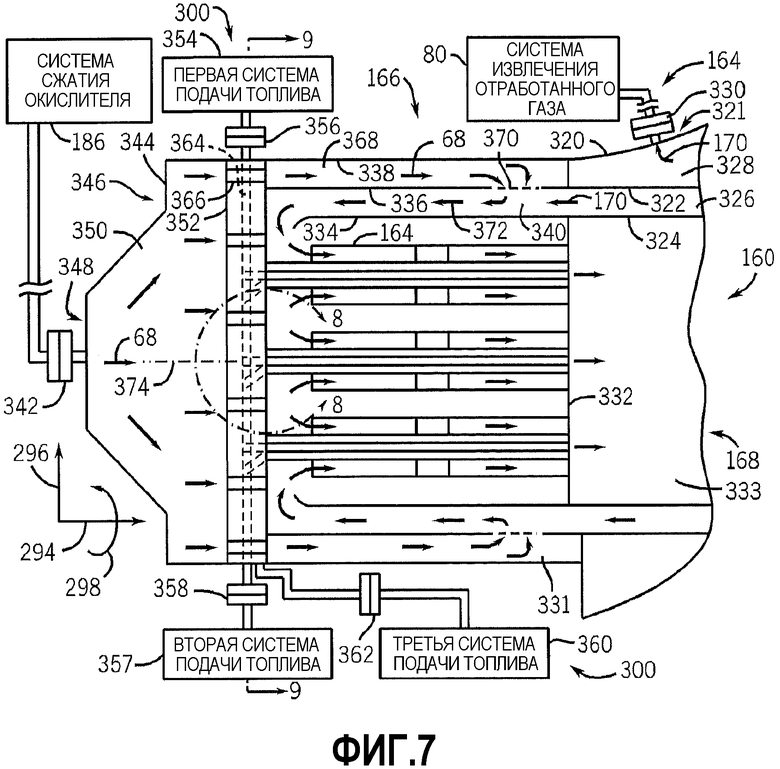

[0018] Фиг.7 является схематической диаграммой варианта осуществления камеры сгорания турбины с осевым отверстием для окислителя.

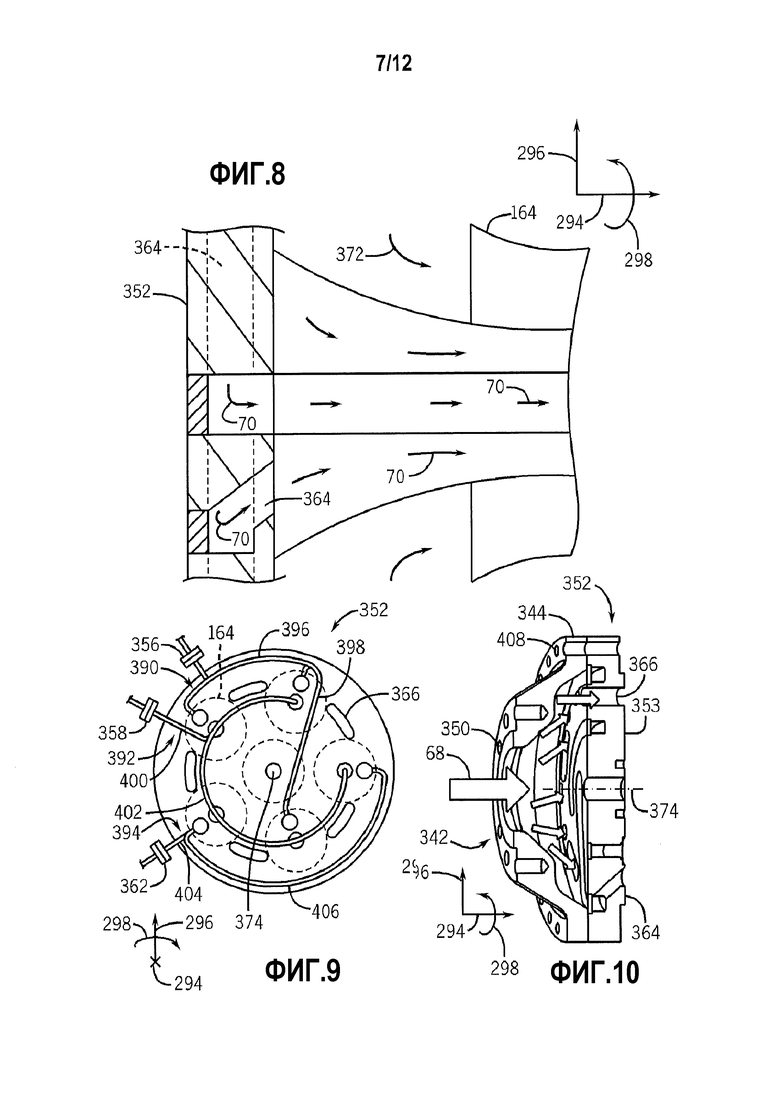

[0019] Фиг.8 является частичным поперечным сечением бокового вида варианта осуществления топливного коллектора и топливной форсунки камеры сгорания турбины, выполненным по линии 8-8 на Фиг.7.

[0020] Фиг.9 является поперечным сечением вида сзади варианта осуществления топливного коллектора.

[0021] Фиг.10 является видом в перспективе варианта осуществления торцевой пластины и топливного коллектора.

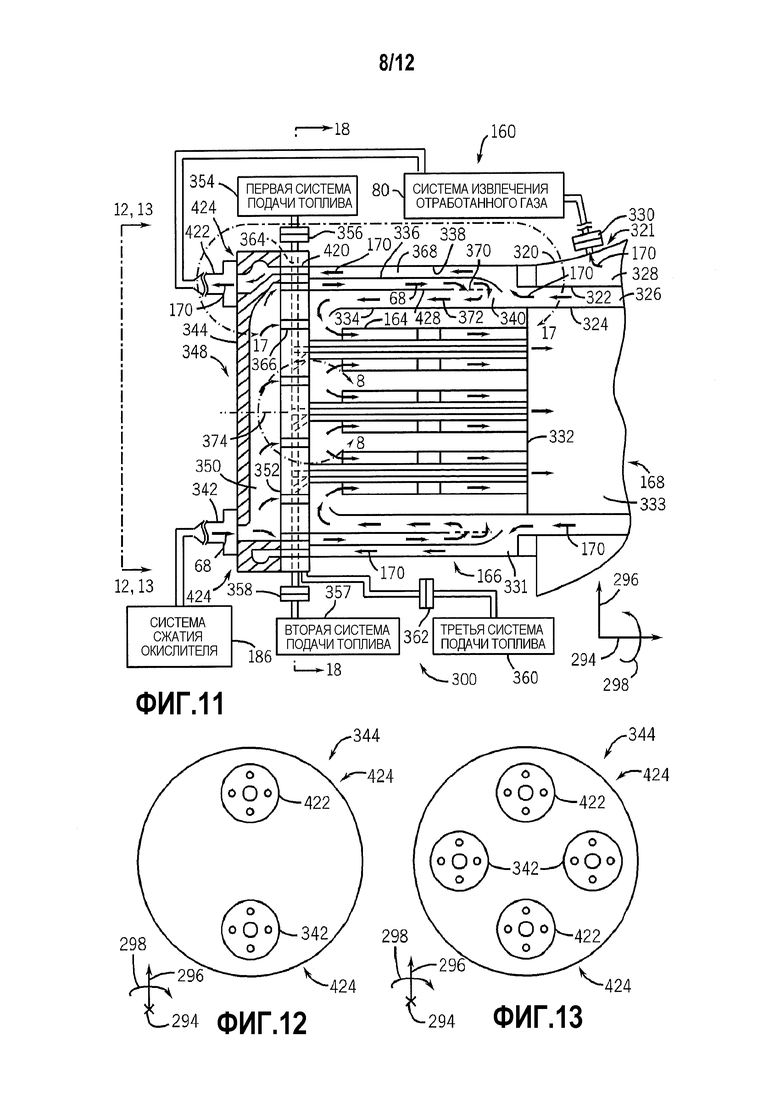

[0022] Фиг.11 является схематической диаграммой варианта осуществления камеры сгорания турбины с периферийным портом окислителя и периферийным портом отработанных газов.

[0023] Фиг.12 является поперечным сечением концевого вида варианта осуществления торцевой пластины камеры сгорания на Фиг.11, иллюстрирующим два периферийных порта.

[0024] Фиг.13 является поперечным сечением концевого вида варианта осуществления торцевой пластины камеры сгорания на Фиг.11, иллюстрирующим четыре периферийных порта.

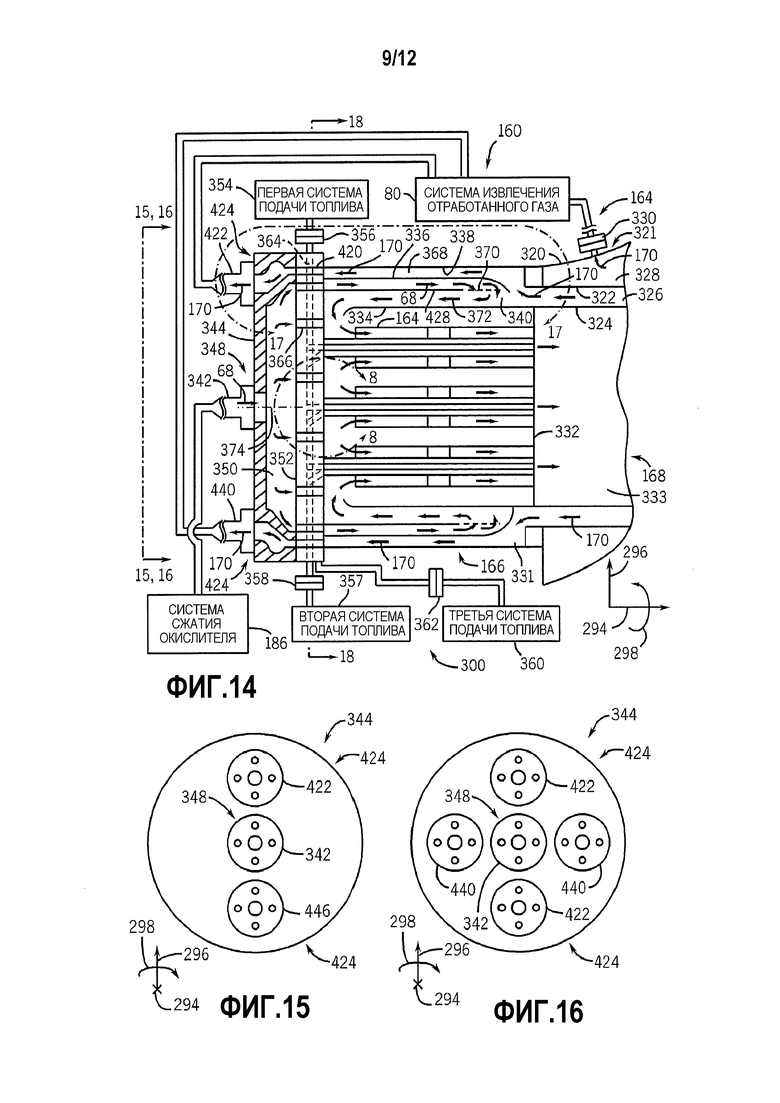

[0025] Фиг.14 является схематической диаграммой варианта осуществления камеры сгорания с периферийными портами отработанных газов и центральным портом окислителя.

[0026] Фиг.15 является поперечным сечением концевого вида варианта осуществления торцевой пластины камеры сгорания на Фиг.14, иллюстрирующим два периферийных порта вокруг центрального порта.

[0027] Фиг.16 является поперечным сечением концевого вида варианта осуществления торцевой пластины камеры сгорания на Фиг.14, иллюстрирующим периферийные порты вокруг центрального порта.

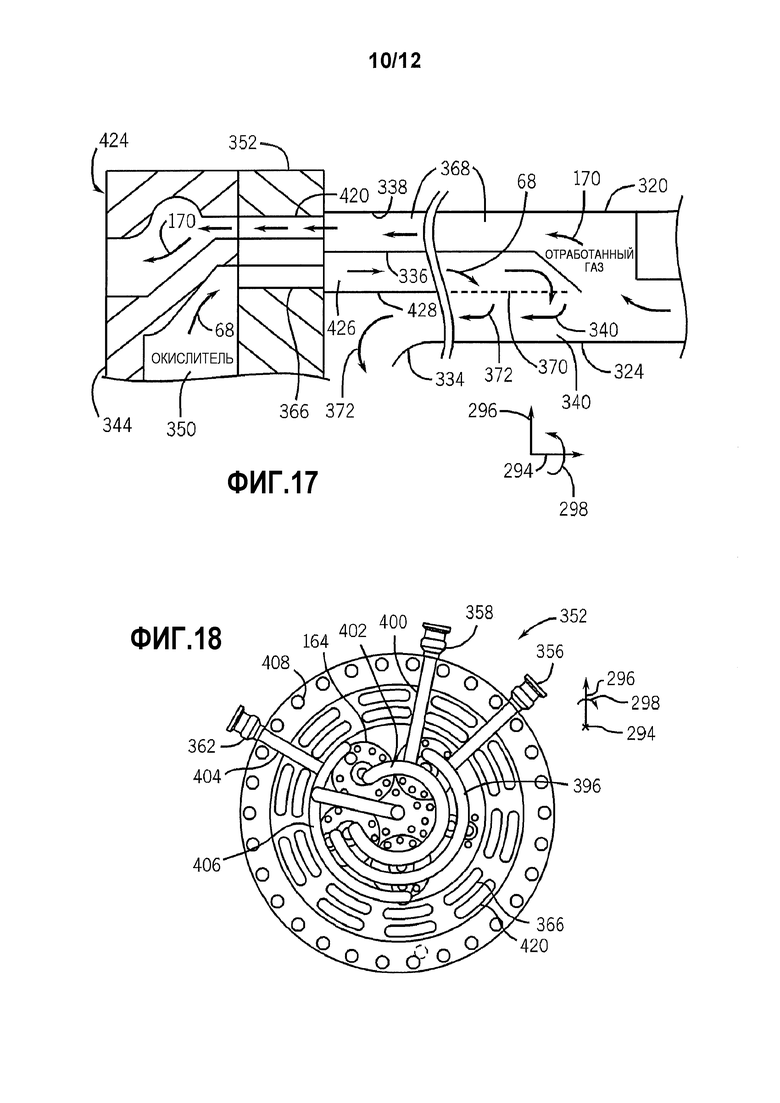

[0028] Фиг.17 является частичным поперечным сечением бокового вида варианта осуществления головной части камеры сгорания турбины, выполненным по линии 17-17 на Фиг.14.

[0029] Фиг.18 является поперечным сечение концевого вида варианта осуществления топливного коллектора камеры сгорания на Фиг.14.

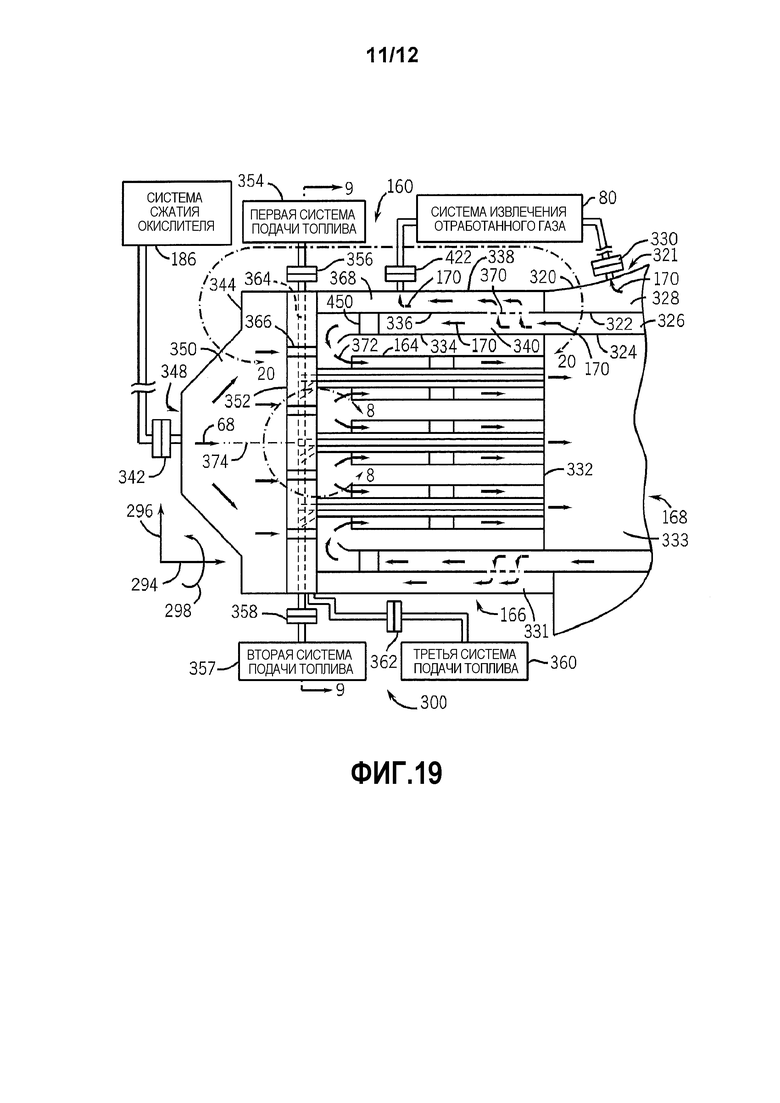

[0030] Фиг.19 является схематической диаграммой варианта осуществления камеры сгорания турбины с двумя радиальными портами отработанных газов и осевым портом окислителя; и

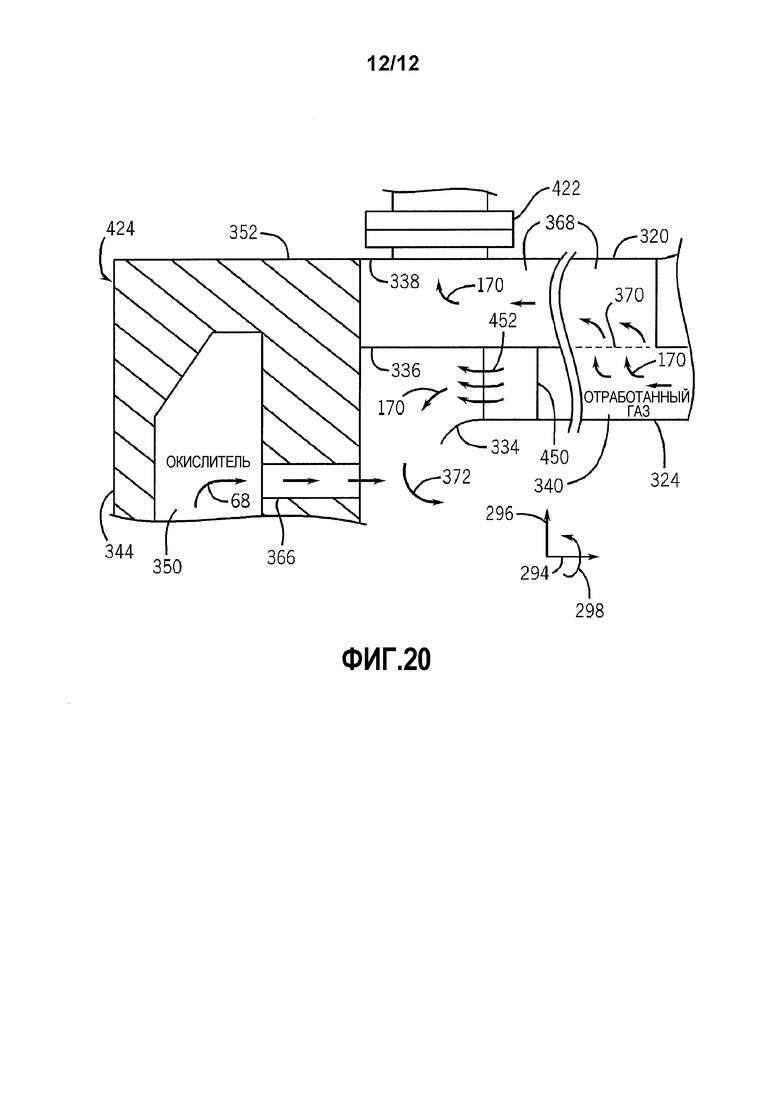

[0031] Фиг.20 является поперечным сечением бокового вида варианта осуществления головной части камеры сгорания турбины с двумя портами отработанных газов, выполненным по линии 20-20 на Фиг.19.

Подробное описание изобретения

[0032] Ниже будут описаны одно или несколько конкретных вариантов осуществления настоящего изобретения. Для обеспечения краткого описания этих вариантов осуществления, не все признаки фактической реализации могут быть описаны в спецификации. Должно быть понятно, что при разработке любой такой фактической реализации, как в любом инженерном или дизайнерском проекте, должно быть сделано множество специфических для реализации решений для достижения конкретных целей разработчика, таких как соответствие системным и бизнес ограничениям, которые могут различаться от одной реализации к другой. Более того, следует понимать, что такие усилия по разработке могут быть сложными и требовать много времени, но все-таки они будут обычными операциями дизайна, изготовления и производства для обычных специалистов в данной области техники, имеющих преимущества настоящего раскрытия.

[0033] При введении элементов различных вариантов осуществления настоящего изобретения, использование единственного числа предназначено для обозначения того, что имеется один ли более элементов. Термины "содержит", "включает в себя" и "имеет" подразумеваются включающими в себя и означают, что могут быть другие элементы, отличные от перечисленных элементов.

[0034] Как подробно описывается ниже, раскрытые варианты осуществления относятся в основном к газотурбинным системам с рециркуляцией отработанных газов (РОГ), и конкретно к стехиометрической работе газотурбинных систем с РОГ. Например, газотурбинные системы могут быть выполнены с возможностью рециркуляции отработанных газов по каналу отработанных газов, стехиометрического сжигания топлива и окислителя с, по меньшей мере, некоторым количеством рециркулированного отработанного газа, и захвата отработанного газа для использования в различных целевых системах. Рециркуляция отработанных газов вместе со стехиометрическим горением может помочь увеличить уровень концентрации углекислого газа (CO2) в отработанном газе, который может быть затем обработан для отделения и очистки CO2 и азота (N2) для использования в различных целевых системах. Газотурбинные системы могут использовать различную обработку отработанного газа (например, извлечения тепла, каталитические реакции, и так далее) в канале рециркуляции отработанных газов, увеличивая, тем самым, уровень концентрации CO2, уменьшая уровень концентрации других выбросов (например, монооксида углерода, оксидов азота, и несгоревших углеводородов), и увеличивая извлечение энергии (например, с помощью установок рекуперации тепла). Более того, газовые турбины могут быть выполнены с возможностью сжигать топливо и окислитель с помощью одного или более диффузионных факелов (например, с использованием диффузионных топливных форсунок), факелов предварительно перемешанной смеси (например, с использованием топливных форсунок с предварительным перемешиванием), или любого их сочетания. В определенных вариантах осуществления, диффузионные факелы могут помочь обеспечить поддержание стабильности и работы с определенными ограничениями для стехиометрического горения, что, в свою очередь, помогает увеличить получение CO2. Например, газотурбинные системы, работающие с диффузными факелами, могут позволить применение большего количества РОГ, в сравнении с газотурбинной системой, работающей с факелами предварительно перемешанной смеси. В свою очередь, увеличение количества РОГ помогает увеличить получение CO2. Возможные целевые системы включают в себя трубопроводы, емкости для хранения, системы удаления углерода, и системы добычи углеводородов, такие как системы улучшенной добычи нефти (УДН).

[0035] Раскрытые варианты осуществления обеспечивают системы и способы для камер сгорания турбины в газотурбинных системах с РОГ. Более конкретно, камера сгорания турбины может включать в себя головную часть, имеющую головную камеру, и часть камеры сгорания, имеющую камеру сгорания, расположенную после головной камеры. Головная часть включает в себя канал отработанных газов, канал топлива и канал окислителя. Камера сгорания турбины может также включать в себя перегородку, расположенную между головной камерой и камерой сгорания. Далее, камера сгорания турбины может включать в себя торцевую пластину, имеющую, по меньшей мере, один порт, подсоединенный к каналу отработанных газов или к каналу окислителя. Головная камера может иметь осевое расположение между перегородкой и торцевой пластиной. В определенных вариантах осуществления, камера сгорания турбины может также включать в себя топливный коллектор, расположенный между перегородкой и торцевой пластиной. Топливный коллектор может включать в себя первое радиальное топливное сходное отверстие, подсоединенное к первому каналу топлива канала топлива, первый канал топлива может включать с себя первый радиальный канал и первый круговой канал, расположенный вокруг центральной линии топливного коллектора.

[0036] Путем включения в себя, по меньшей мере, одного порта, расположенного на торцевой пластине и подсоединенного к каналу отработанных газов или каналу окислителя, камера сгорания турбины может предложить несколько преимуществ, особенно для газогенераторных систем с РОГ. Например, однородное извлечение или нагнетание отработанного газа может обеспечить низкие потери давления в газотурбинной системе. В дополнение, однородное распределение флюидов, таких как окислитель и/или отработанный газ, в камере сгорания турбины может обеспечить равномерные температурные поля в камере сгорания турбины для конкретных структурных элементов, таких как торцевая пластина и/или корпус камеры сгорания турбины. Далее, равномерное распределение флюидов в камере сгорания турбины может улучшить общую износоустойчивость камеры сгорания турбины. Более того, путем обеспечения топливного коллектора в камере сгорания турбины, может быть уменьшен объем и количество внешних коллекторов камеры сгорания турбины, улучшая, тем самым, удобство обслуживания.

[0037] Фиг.1 является диаграммой варианта осуществления системы 10, имеющей систему 12 добычи углеводорода, связанную с обслуживающей системой 14 на основе турбины. Как описано более подробно ниже, различные варианты осуществления обслуживающей системы 14 на основе турбины выполнены с возможностью обеспечивать различные сервисы, такие как электроэнергия, механическая энергия, и флюиды (например, отработанный газ) для системы 12 добычи углеводорода для облегчения добычи или извлечения нефти и/или газа. В проиллюстрированном варианте осуществления, система 12 добычи углеводорода включает в себя систему 16 извлечения нефти/газа и систему 18 улучшенной добычи нефти (УДН), которые подсоединены к подземному резервуару 20 (например, к нефтяному, газовому или углеводородному резервуару). Система 16 извлечения нефти/газа включает в себя различное наземное оборудование 22, такое как фонтанная или эксплуатационная арматура 24, подсоединенная к нефтяной/газовой скважине 26. Боле того, скважина 26 может включать в себя один или более трубопроводов 28, проходящих через пробуренную скважину 30 в земле 32 к подземному резервуару 20. Арматура 24 включает в себя один или более клапанов, дросселей, предохранительных втулок, противовыбросовых превенторов, и различные устройства управления потоком, которые регулируют давления и управляют потоком в и из подземного резервуара 20. В то время как арматура 24 обычно используется для управления потоком добываемого флюида (например, нефти или газа) из подземного резервуара 20, система 18 УДН может увеличить добычу нефти или газа путем нагнетания одного или более флюидов в подземный резервуар 20.

[0038] Соответственно, система 18 УДН может включать в себя систему 34 нагнетания флюида, которая имеет один или более трубопроводов 36, проходящих через скважину 38 в земле 32 к подземному резервуару 20. Например, система 18 УДН может направлять один или более флюидов 40, таких как газ, пар, вода, химикаты, или любое их сочетания, в систему 34 нагнетания флюида. Например, как обсуждается подробно ниже, система 18 УДН может быть подсоединена к обслуживающей системе 14 на основе турбины, так что система 14 направляет отработанный газ 42 (например, практически или полностью свободный от кислорода) в систему 18 УДН для использования в качестве нагнетаемого флюида 40. Система 34 нагнетания флюида направляет флюид 40 (например, отработанный газ 42) через один или более трубопроводов 36 в подземный резервуар 20, как это показано стрелками 44. Нагнетаемый флюид 40 поступает в подземный резервуар 20 через трубопровод 36, расположенный на расстоянии 46 от трубопровода 28 нефтяной/газовой скважины 26. Соответственно, нагнетаемый флюид 40 замещает нефть/газ 48, расположенные в подземном резервуаре 20, и заставляет нефть/газ 48 перемещаться вверх по одному или более трубопроводам 28 системы 12 добычи углеводородов, как это показано стрелками 50. Как это будет подробно обсуждаться ниже, нагнетаемый флюид 40 может включать в себя углекислый газ 42, получаемый из обслуживающей системы 14 на основании турбины, которая может генерировать отработанный газ 42 на месте по мере необходимости для системы 12 добычи углеводородов. Другими словами, система 14 на основе турбины может одновременно обеспечивать один или более сервисов (например, электроэнергию, механическую энергию, пар, воду (например, опресненную воду), и отработанный газ (например, практически свободный от кислорода)) для использования в системе 12 добычи углеводорода, уменьшая, тем самым, или удаляя зависимость от внешних источников таких сервисов.

[0039] В проиллюстрированном варианте осуществления, обслуживающая система 14 на основе турбины включает в себя газотурбинную систему 52 со стехиометрической рециркуляцией отработанных газов (СРОГ). Газотурбинная система 52 может быть выполнена с возможностью работать в режиме стехиометрического горения (например, стехиометрический режим управления) и в режиме не стехиометрического сгорания (например, не стехиометрический режим управления), таких как обедненный топливом режим управления и обогащенный топливом режим управления. В стехиометрическом режиме управления сжигание обычно происходит в практически стехиометрическом соотношении топлива и окислителя, получая, тем самым, практически стехиометрическое горение. В частности, стехиометрическое горение обычно включает в себя потребление практически всего топлива и окислителя в реакции горения, так что продукты сгорания практически или полностью свободны от несгоревшего топлива и окислителя. Одной из мер стехиометрического горения является соотношение компонентов, или фи (Ф), которое является отношением реального отношения топливо/окислитель и стехиометрического отношения топливо/окислитель. Соотношение компонентов более чем 1,0 приводит к обогащенному топливом горению топлива и окислителя, а соотношение компонентов меньше чем 1,0 приводит к обедненному топливом горению топлива и окислителя. В отличие от этого, соотношение компонентов равное 1,0 приводит ни к обедненному топливом горению, ни к обогащенному топливом горению, потребляя, вследствие этого, практически все топливо и окислитель в реакции горения. В контексте раскрытых вариантов осуществления, термин стехиометрический или практически стехиометрический может означать соотношение компонентов от приблизительно 0.95 до приблизительно 1,05. Однако, раскрытые варианты осуществления могут также включать в себя соотношение компонентов в 1,0 плюс или минус 0,01, 0,02, 0,03, 0,04, 0,05 или более. Опять, стехиометрическое горение топлива и окислителя в обслуживающей системе 14 на основе турбины может приводить к продуктам сгорания или отработанным газам (например, 42) практически без несгоревшего топлива или без остаточного окислителя. Например, отработанный газ 42 может иметь менее чем 1, 2, 3, 4 или 5 процентов по объему окислителя (например, кислород), несгоревшего топлива или углеводородов (например, HCs), оксидов азота (например, NOx), монооксида углерода (CO), оксидов серы (например, SOx), водорода и других продуктов неполного сгорания. В следующем примере, отработанный газ 42 может иметь менее чем приблизительно 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 200, 300, 400, 500, 1000, 2000, 3000, 4000, или 5000 частей на миллион по объему окислителя (например, кислорода), несгоревшего топлива или углеводородов (например, HCs), оксидов азота (например, NOx), монооксида углерода (CO), оксидов серы (например, SOx), водорода и других продуктов неполного сгорания. Однако, раскрытые варианты осуществления также могут производить другие диапазоны остаточного топлива, окислителя и другие уровни выбросов в отработанном газе 42. Используемый здесь термин выбросы, уровень выбросов и нормы по выбросам может относиться к уровням концентрации определенных продуктов сгорания (например, NOx, CO, SOx, O2, N2, H2, HCs, и так далее), которые могут быть представлены в потоках рециркулированного газа, потоках отходящего газа (например, выбрасываемого в атмосферу), и потоках газа, используемого для различных целевых систем (например, система 12 добычи углеводородов).

[0040] Несмотря на то, что газотурбинная система 52 с СРОГ и система 54 обработки отработанных газов (ОГ) могут включать в себя множество компонентов в различных вариантах осуществления, проиллюстрированная система 54 обработки ОГ включает в себя парогенератор-рекуператор (ПГР) 56 и систему 58 рециркуляции отработанных газов (РОГ), которые принимают и обрабатывают отработанный газ 60, исходящий из газотурбинной системы 52 с СРОГ. ПГР 56 может включать в себя один или более теплообменников, конденсаторов, и различное теплообменное оборудование, которые вместе работают для передачи тепла от отработанного газа 60 к потоку воды для генерации пара 62. Пар 62 может быть использован в одной или нескольких паровых турбинах, системе 18 УДН, или в любой другой части системы 12 добычи углеводородов. Например, ПГР 56 может генерировать пар 62 низкого давления, среднего давления и/или высокого давления, который может быть избирательно применен в ступенях паровой турбины низкого, среднего и высокого давления, или в различных приложениях системы 18 УДН. В дополнение к пару 62, обработанная вода 64, такая как опресненная вода, может генерироваться ПГР 56, РОГ 58, и/или другой частью системы 54 обработки ОГ или газотурбинной системы 52 с СРОГ. Обработанная вода 64 (например, опресненная вода) может быть особенно полезной в областях с нехваткой воды, таких как внутренние или пустынные регионы. Обработанная вода 64 может генерироваться, по меньшей мере частично, вследствие большого объема воздуха, обеспечивающего горение топлива в газотурбинной системе 52 с СРОГ. В то время, как локальная генерация пара 62 и воды 64 может быть выгодной для многих применений (включающих в себя систему 12 добычи углеводородов), локально генерируемый отработанный газ 42б60 может быть особенно полезен в системе 18 УДН, вследствие низкого содержания кислорода, высокого давления и тепла, получаемого из газотурбинной системы 52 с СРОГ. Соответственно, ПГР 56, РОГ 58, и/или другая частью системы 54 обработки ОГ может выдавать и рециркулировать отработанный газ 66 в газотурбинную систему 52 с СРОГ, и в то же время направляя отработанный газ 42 в систему 18 УДН для использования с системой 12 добычи углеводородов. Аналогично, отработанный газ 42 может извлекаться напрямую из газотурбинной системы 52 с СРОГ (то есть, без прохождения через систему 54 обработки ОГ) для использования в системе 18 УДН системы 12 добычи углеводородов.

[0041] Рециркуляция отработанного газа поддерживается системой 58 РОГ системы 54 обработки ОГ. Например, система 58 РОГ включает в себя один или более трубопроводов, клапанов, вентиляторов, систем очистки отработанного газа (например, фильтры, установки удаления частиц, установки разделения газов, установки очистки газов, теплообменники, установки рекуперации тепла, установки удаления влаги, катализаторные установки, установки введения химикатов, или любое их сочетание), и управляет рециркуляцией отработанного газа в канале рециркуляции отработанного газа, от выхода (например, выходящего отработанного газа 60, до входа (например, забора отработанного газа 66) газотурбинной системы 52 с СРОГ. В проиллюстрированном варианте осуществления, газотурбинная система 52 с СРОГ принимает отработанный газ 66 в секцию компрессора, имеющую один или более компрессоров, сжимая тем самым отработанный газ 66 для использования в секции камеры сгорания вместе с принятым окислителем 68 и одним или более топливом 70. Окислитель может включать в себя атмосферный воздух, чистый кислород, обогащенный кислородом воздух, обедненный кислородом воздух, кислородно-азотные смеси, или любой подходящий окислитель, который обеспечивает сгорание топлива 70. Топливо 70 может включать в себя одно или более газообразных топлив, жидких топлив, или любое их сочетание. Например, топливо 70 может включать в себя природных газ, сжиженный природный газ, синтетический газ, метан, этан, пропан, бутан, нафту, керосин, дизельное топливо, этанол, метанол, биотопливо, или любое их сочетание.

[0042] Газотурбинная система 52 с СРОГ смешивает и сжигает отработанный газ 66, окислитель 68 и топливо 70 в секции камеры сгорания, получая, тем самым, горячие газообразные продукты сгорания или отработанные газы 60 для приведения в действие одной или более ступеней турбины в секции турбины. В определенных вариантах осуществления, каждая камера сгорания в секции камеры сгорания включает в себя одну или более топливных форсунок предварительного смешивания, или одну или более диффузионных топливных форсунок, или любое их сочетание. Например, каждая топливная форсунка предварительного смешивания может быть выполнена с возможностью смешивать окислитель 68 и топливо 70 внутри топливной форсунки и/или частично до топливной форсунки, нагнетая, тем самым смесь окислителя и топлива из топливной форсунки в зону горения для сжигания заранее перемешанной смеси (например, в пламени заранее перемешанной смеси). В следующем примере, каждая диффузионная топливная форсунка может быть выполнена с возможностью изоляции потоков окислителя 68 и топлива 70 внутри форсунки, раздельно нагнетая, тем самым, окислитель 68 и топливо 70 из топливной форсунки в зону горения для диффузионного сжигания (например, в диффузионном пламени). В частности, диффузионное сжигание, обеспечиваемое диффузионными топливными форсунками, задерживает смешивание окислителя 68 и топлива 70 до точки начала горения, то есть до зоны пламени. В вариантах осуществления, применяющих диффузионные топливные форсунки, диффузионное пламя может обеспечивать увеличенную стабильность пламени, потому что диффузионное пламя обычно образуется в точке стехиометрии между разделенными потоками окислителя 68 и топлива 70 (например, по мере смешивания окислителя 68 и топлива 70). В определенных вариантах осуществления, один или более разбавителей (например, отработанный газ 60, пар, азот, или другой инертный газ) могут быть заранее смешаны с окислителем 68, топливом 70 или обоими, как в диффузионных топливных форсунках, так и в топливной форсунке предварительного смешивания. В дополнение, один или более разбавителей (например, отработанный газ 60, пар, азот, или другой инертный газ) могут нагнетаться в камеру сгорания или после точки горения в каждой камере сгорания. Использование этих разбавителей может помочь уменьшить пламя (например, пламя предварительного смешивания или диффузное пламя), помогая, тем самым, уменьшить выбросы NOx, таких как монооксид азота (NO) и диоксид азота (NO2). Независимо от типа пламени, сгорание производит горячие газообразные продукты сгорания или отработанный газ 60 для приведения в действие одной или нескольких ступеней турбины. При приведении в действие каждой ступени турбины отработанным газом 60, газотурбинная система 52 с СРОГ генерирует механическую энергию 72 и/или электрическую энергию 74 (например, при помощи электрического генератора). Система 52 также производит отработанный газ 60 и может также производить воду 64. Опять же, вода 64 может быть обработанной водой, такой как опресненная вода, которая может быть полезной для различных применений локально и удаленно.

[0043] Извлечение отработанных газов также обеспечивается газотурбинной системой 52 с СРОГ с использованием одной или более точек 76 извлечения. Например, проиллюстрированный вариант осуществления включает в себя систему 78 обеспечения отработанных газов (ОГ), имеющую систему 80 извлечения отработанного газа (ОГ) и систему 82 очистки отработанного газа (ОГ), которые получают отработанный газ 42 из точек 76 извлечения, обрабатывают отработанный газ 42 и затем направляют или распределяют отработанный газ 42 между различными целевыми системами. Целевые системы могут включать в себя систему 18 УДН и/или другие системы, такие как трубопровод 86, резервуар 88 хранения, или система 90 удаления углерода. Система 80 извлечения ОГ может включать в себя один или более трубопроводов, клапанов, управляющих элементов и разделений потоков, которые облегчают изоляцию отработанного газа 42 от окислителя 68 и топлива 70, и других примесей, и, в то же время, также управляют температурой, давлением и скоростью потока извлеченного отработанного газа 42. Система 82 очистки ОГ может включать в себя один или более теплообменников (например, установки рекуперации тепла, такие как парогенераторы-рекуператоры, конденсаторы, охладители, или нагреватели), каталитические системы (например, окислительные каталитические системы), системы удаления частиц и/или воды (например, установки осушения газов, инерционные сепараторы, коалесцирующие фильтры, водонепроницаемые фильтры, и другие фильтры), системы впрыска химических реагентов, системы обработки на основе растворителя (например, абсорберы, испарительные резервуары, и так далее), системы улавливания углерода, системы разделения газов, системы очистки газов, и/или системы обработки на основе растворителя, компрессоры отработанных газов, а также любое их сочетание. Эти подсистемы системы 82 очистки ОГ позволяют контролировать температуру, давление, скорость потока, влажность содержимого (например, количество удаляемой воды), содержание частиц (например, количество удаляемых частиц), и состав газа (например, процент CO2, N2, и так далее).

[0044] Извлеченный отработанный газ 42 обрабатывается одной или более подсистемами системы 82 очистки ОГ, в зависимости от целевой системы. Например, система 82 очистки ОГ может направлять весь или часть отработанного газа 42 через систему улавливания углекислого газа, систему разделения газов, систему очистки газов, и/или систему обработки на основе растворителей, которые управляются для разделения и очистки углеродсодержащих газов 92 (например, диоксида углерода) и/или азота (N2) 94 для использования в различных целевых системах. Например, варианты осуществления системы 82 очистки ОГ могут выполнять разделение газа и очистку для получения множества различных потоков 95 отработанного газа 42, таких как первый поток 96, второй поток 97 и третий поток 98. Первый поток 96 может иметь первый состав, который является обогащенным диоксидом углерода и обедненным азотом (например, поток, обогащенный CO2 и обедненный N2). Второй поток 97 может иметь второй состав, который имеет средние уровни концентрации диоксида углерода и/или азота (например, поток со средней концентрацией CO2, N2). Третий поток 98 может иметь третий состав, который является обедненным диоксидом углерода и/или обогащенным азотом (например, поток, обедненный CO2 и обогащенный N2). Каждый поток 95 (например, 96, 97 и 98) может включать в себя установку осушения газа, фильтр, газовый компрессор или любое их сочетание, для облегчения доставки потока 95 к целевой системе. В определенных вариантах осуществления, богатый CO2 и бедный N2 поток 96 может иметь уровень чистоты или концентрации CO2 больший, чем приблизительно 70, 75, 80, 85, 90, 95, 96, 97, 98, или 99 объемных процентов, и уровень чистоты или концентрации N2, меньший, чем приблизительно 1, 2, 3, 4, 5, 10, 15, 20, 25, или 30 объемных процентов. В противоположность этому, бедный CO2 и богатый N2 поток 98 может иметь уровень чистоты или концентрации CO2 меньший, чем приблизительно 1, 2, 3, 4, 5, 10, 15, 20, 25, или 30 объемных процентов, и уровень чистоты или концентрации N2, больший, чем приблизительно 70, 75, 80, 85, 90, 95, 96, 97, 98, или 99 объемных процентов. Поток 97 со средней концентрацией CO2 и N2 может иметь уровень чистоты или концентрации CO2 и/или уровень чистоты или концентрации N2 между приблизительно 30 и 70, 35 и 65, 40 и 60, или 45 и 55 процентов по объему. Несмотря на то, что указанные выше диапазоны являются просто неограничивающими примерами, богатый CO2 и бедный N2 поток 96 и бедный CO2 и богатый N2 поток 98 могут особенного хорошо подойти для использования с системой 18 УДН и другими системами 84. Однако, любой из этих потоков 95 с богатой, бедной или средней концентрацией CO2 может быть использован, отдельно или в различных сочетаниях, с системой 18 УДН и другими системами 84. Например, каждая система из системы 18 УДН и других систем 84 (например, трубопровод 86, резервуар 88 для хранения, и система 90 удаления углерода), может принимать один или более богатых CO2 и бедных N2 потоков 96, один или более бедных CO2 и богатых N2 потоков 98, один или более потоков 97 со средней концентрацией CO2 и N2, и один или более неочищенных потоков отработанного газа 42 (то есть, пропустившего систему 82 очистки ОГ).

[0045] Система 80 извлечения ОГ извлекает отработанный газ 42 в одной или более точках 76 извлечения в секции компрессора, секции камеры сгорания, и/или секции турбины, так что отработанный газ 42 может быть использован в системе 18 УДН или других системах 84 при подходящих температурах и давлениях. Система 80 извлечения ОГ и/или система 82 очистки ОГ могут также осуществлять циркуляцию потоков флюида (например, отработанного газа 42) в и из системы 54 обработки ОГ. Например, часть отработанных газов 42, проходящих через систему 54 обработки ОГ, извлекается системой 80 извлечения ОГ для использования в системе 18 УДН и других системах 84. В определенных вариантах осуществления, система 78 подачи отработанного газа и система 54 обработки ОГ могут быть независимыми или интегрированными одна в другую, и, таким образом, могут использовать независимые или общие подсистемы. Например, система 82 очистки ОГ может быть использована в системе 78 подачи отработанного газа и в системе 54 обработки ОГ. Отработанный газ 42, извлеченный из системы 54 обработки ОГ, может быть подвергнут многостадийной очистке газа, такой как одна или более стадий очистки газа в системе 54 обработки ОГ, с последующими одной или более дополнительными фазами очистки газа в системе 82 очистки ОГ.

[0046] В каждой точке 76 извлечения, извлеченный отработанный газ 42 может быть практически свободным от окислителя 68 и топлива 70 (например, несгоревшего топлива или углеводородов) благодаря практически стехиометрическому сжиганию и/или обработке газа в системе 54 обработки ОГ. Более того, в зависимости от целевой системы, извлеченный отработанный газ 42 может быть подвергнут дальнейшей обработке в системе 82 очистки ОГ системы 78 подачи отработанного газа, тем самым, дополнительно уменьшая количество остаточного окислителя 68, топлива 70 или других нежелательных продуктов сгорания. Например, или до или после очистки в системе 82 очистки ОГ, извлеченный отработанный газ 42 может иметь менее чем 1, 2, 3, 4 или 5 процентов по объему окислителя (например, кислорода), несгоревшего топлива или углеводородов (например, HCs), оксидов азота (например, NOx), монооксида углерода (CO), оксидов серы (например, SOx), водорода, и других продуктов неполного сгорания. В следующем примере, до или после очистки в системе 82 очистки ОГ, отработанный газ 42 может иметь менее чем приблизительно 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 200, 300, 400, 500, 1000, 2000, 3000, 4000, или 5000 частей на миллион по объему окислителя (например, кислорода), несгоревшего топлива или углеводородов (например, HCs), оксидов азота (например, NOx), монооксида углерода (CO), оксидов серы (например, SOx), водорода и других продуктов неполного сгорания. Таким образом, отработанный газ 42 является особенно подходящим для использования в системе 18 УДН.

[0047] Функция РОГ турбинной системы 52 особенно делает возможным извлечение отработанных газов во множестве мест 76. Например, секция компрессора системы 52 может быть использована для сжатия отработанного газа 66 без любого окислителя 68 (например, только сжатие отработанного газа 66), так что практически свободный от кислорода отработанный газ 42 может быть извлечен из секции компрессора и/или секции камеры сгорания до входа окислителя 68 и топлива 70. Точки 76 извлечения могут быть расположены в промежуточных портах между соседними компрессорными ступенями, у портов вдоль выпускной оболочки компрессора, у портов вдоль каждой камеры сгорания в секции камеры сгорания, или в любом их сочетании. В определенных вариантах осуществления, отработанный газ 66 может не смешиваться с окислителем 68 и топливом 70 до тех пор, пока он не достигнет головной части и/или топливных форсунок в каждой камере сгорания секции камеры сгорания. Более того, один или более разделителей потока (например, стенки, разделители, перегородки, или тому подобное) могут быть использованы для изоляции окислителя 68 и топлива 70 от точек 76 извлечения. С помощью этих разделителей потока, точки 76 извлечения могут быть расположены прямо на стенке каждой камеры сгорания в секции камеры сгорания.

[0048] Как только отработанный газ 66, окислитель 68 и топливо 70 проходят через головную часть (например, через топливные форсунки) в часть камеры сгорания (например, камеру сгорания) каждой камеры сгорания, газотурбинная система 52 с СРОГ осуществляет контроль для обеспечения практически стехиометрического сгорания отработанного газа 66, окислителя 68 и топлива 70. Например, система 52 может поддерживать соотношение компонентов топлива в диапазоне от приблизительно 0,95 до приблизительно 1,05. В результате, продукты сгорания смеси отработанного газа 66, окислителя 68 и топлива 70 в каждой камере сгорания являются практически свободными от кислорода и несгоревшего топлива. Таким образом, продукты сгорания (или отработанный газ) может быть извлечен из секции турбины газотурбинной системой 52 с СРОГ для использования в качестве отработанного газа 42, направляемого в систему 18 УДН. Наряду с секцией турбины, точки 76 извлечения могут быть расположены в любой ступени турбины, такой как промежуточные порты между соседними ступенями турбины. Таким образом, используя любые описанные выше точки 76 извлечения, обслуживающая система 14 на основе турбины может генерировать, извлекать и доставлять отработанный газ 42 в систему 12 добычи углеводородов (например, систему 18 УДН) для использования в добыче нефти/газа 48 из подземного резервуара 20.

[0049] Фиг.2 является диаграммой варианта осуществления системы 10 на Фиг.1, иллюстрирующей систему 100 управления, подсоединенную к обслуживающей системе на основе турбины и системе 12 добычи углеводородов. В проиллюстрированном варианте осуществления, обслуживающая система 14 на основе турбины включает в себя систему 102 комбинированного цикла, которая включает в себя газотурбинную систему 52 с СРОГ в качестве надстроечного цикла, паровую турбину 104 в качестве утилизационного цикла, и ПГР 56 для извлечения тепла из отработанного газа 60 для генерации пара 62 для приведения в действие паровой турбины 104. Опять же, газотурбинная система 52 с СРОГ принимает, смешивает и стехиометрически сжигает отработанный газ 66, окислитель 68 и топливо 70 (например, в пламени предварительного смешивания или в диффузном пламени), получая тем самым отработанный газ 60, механическую энергию 72, электрическую энергию 74 и/или воду 64. Например, газотурбинная система 52 с СРОГ может приводить в действие одну или более нагрузок или машин 106, таких как электрический генератор, компрессор окислителя (например, основной воздушный компрессор), редуктор, насос, оборудование системы 12 добычи углеводородов, или любое их сочетание. В некоторых вариантах осуществления, машины 106 могут включать в себя другие приводы, такие как электрические моторы и паровые турбины (например, паровая турбина 104), в тандеме с газотурбинной системой 52 с СРОГ. Соответственно, выход машин 106, приводимых в действие газотурбинной системой 52 с СРОГ (и любыми дополнительными приводами) может включать в себя механическую энергию 72 и электрическую энергию 74. Механическая энергия 72 и/или электрическая энергия 74 может быть использована на месте для питания системы 12 добычи углеводородов, электрическая энергия 74 может быть распределена по энергетической сети, или любое их сочетание. Выход машин 106 может также включать в себя сжатый флюид, такой как сжатый окислитель 68 (например, воздух или кислород), для подачи в секцию камеры сгорания газотурбинной системы 52 с СРОГ. Каждый из этих выходов (например, отработанный газ 60, механическая энергия 72, электрическая энергия 74, и/или вода 64) могут считаться сервисами обслуживающая система 14 на основе турбины.

[0050] Газотурбинная система 52 с СРОГ производит отработанный газ 42,60, который может быть практически свободным от кислорода, и направляет этот отработанный газ 42,60 в систему 54 обработки ОГ и/или систему 78 подачи отработанного газа. Система 78 подачи отработанного газа может обрабатывать и доставлять отработанный газ 42 (например, потоки 95) к системе 12 добычи углеводородов и/или другим системам 84. Как обсуждалось выше, система 54 обработки ОГ может включать в себя ПГР 56 и систему 58 РОГ. ПГР 56 может включать в себя один или более теплообменников, конденсаторов, и различное теплообменное оборудование, которые могут быть использованы для извлечения или передачи тепла от отработанного газа 60 к воде 108 для генерации пара 62 для приведения в действие паровой турбины 104. Аналогично газотурбинной системе 52 с СРОГ, паровая турбина 104 может приводить в действие одну или более нагрузок, или машин 106, генерируя, тем самым, механическую энергию 72 и электрическую энергию 74. В проиллюстрированном варианте осуществления, газотурбинная система 52 с СРОГ т паровая турбина 104 расположены в тандеме для приведения в действие одних и тех же машин 106. Однако, в других вариантах осуществления, газотурбинная система 52 с СРОГ и паровая турбина 104 могут раздельно приводить в действие различные машины 106 для независимой генерации механической энергии 72 и электрической энергии 74. Если паровая турбина 104 приводится в движение паром 62 из ПГР 56, температура и давление пара 62 постепенно уменьшается. Соответственно, паровая турбина 104 рециркулирует использованный пар 62 и/или воду 108 обратно в ПГР 56 для дополнительной генерации пара через извлечение тепла из отработанного газа 42. В дополнение к генерации пара, ПГР 56, система 58 РОГ и/или другая часть системы 54 обработки ОГ, может производить воду 64, отработанный газ 42 для использования с системой 12 добычи углеводородов, и отработанный газ 66 для подачи его в газотурбинную систему 52 с СРОГ. Например, вода 64 может быть очищенной водой 64, такой как опресненная вода для использования в других приложениях. Опресненная вода может быть особенно полезной в областях с нехваткой воды. Что касается отработанного газа 60, система 54 обработки ОГ может быть выполнена с возможностью рециркулировать отработанный газ 60 через систему 58 РОГ с или без передачи отработанного газа 60 через ПРГ 56.

[0051] В проиллюстрированном варианте осуществления, газотурбинная система 52 с СРОГ имеет канал 110 рециркуляции отработанных газов, который проходит от выпускного отверстия отработанных газов к впускному отверстию отработанных газов системы 52. Наряду с каналом 110, отработанный газ 60 проходит через систему 54 обработки ОГ, которая включает в себя ПГР 56 и систему 58 РОГ в проиллюстрированном варианте осуществления. Система 58 РОГ включает в себя один или более трубопроводов, клапанов, вентиляторов, систем очистки отработанного газа (например, фильтры, установки удаления частиц, установки разделения газов, установки очистки газов, теплообменники, установки рекуперации тепла, установки удаления влаги, катализаторные установки, установки введения химикатов, или любое их сочетание), установленных последовательно и/или параллельно вдоль канала 110. Другими словами, система 58 РОГ может включать в себя любые компоненты управления потоком, компоненты управления давлением, компоненты управления температурой, компоненты управления влажностью и компоненты управления составом газов вдоль канала 110 рециркуляции отработанных газов между от выпускного отверстия отработанных газов к впускному отверстию отработанных газов системы 52. Соответственно, в вариантах осуществления с ПГР 56 в канале 110, ПГР 56 может считаться компонентом системы 58 РОГ. Однако, в определенных вариантах осуществления, ПГР 56 может быть расположена в канале отработанных газов, независимом от канала 110 рециркуляции отработанных газов. Независимо от того, находится ли ПГР 56 в отдельном канале или в одном канале с системой 58 РОГ, ПГР 56 и система 58 РОГ принимают отработанный газ 60 и выдают рециркулированный отработанный газ 66, отработанный газ 42 для использования в системе 78 подачи отработанного газа (например, для системы 12 добычи углеводородов и/или других систем 84), или другой выход отработанного газа. Опять же, газотурбинная система 52 с СРОГ принимает, смешивает и стехиометрически сжигает отработанный газ 66, окислитель 68 и топливо 70 (например, в пламени предварительного смешивания или в диффузном пламени) для получения практически свободный от кислорода и топлива отработанный газ 60 для передачи в систему 54 обработки ОГ, систему 12 добычи углеводородов или другие системы 84.

[0052] Как уже упоминалось выше в отношении Фиг.1, система 12 добычи углеводородов может включать в себя множество оборудования для облегчения извлечения или добычи нефти/газа 48 из подземного резервуара 20 через нефтяную/газовую скважину 26. Например, система 12 добычи углеводородов может включать в себя систему 18 УДН, имеющую систему 34 нагнетания флюида. В проиллюстрированном варианте осуществления, система 34 нагнетания флюида включает в себя систему 112 УДН с нагнетанием отработанного газа и систему 114 УДН с нагнетанием пара. Несмотря на то, что система 34 нагнетания флюида может принимать флюиды из множества источников, проиллюстрированный вариант осуществления может принимать отработанный газ 42 и пар 62 из обслуживающей системы 14 на основе турбины. Отработанный газ 42 и пар 62, производимые обслуживающей системой 14 на основе турбины, также может быть направлен в систему 12 добычи углеводородов для использования в других нефтяных/газовых системах 116.

[0053] Количество, качество и поток отработанного газа 42 и/или пара 62 может управляться системой 100 управления. Система 100 управления может быть выделена целиком для обслуживающей системы 14 на основе турбины, или система 100 управления может необязательно обеспечивать управление (или, по меньшей мере, некоторые данные для облегчения управления) для системы 12 добычи углеводородов и/или других систем 84. В проиллюстрированном варианте осуществления, система 100 управления включает в себя контроллер 118, имеющий процессор 120, память 122, средство 124 управления паровой турбиной, средство 126 управления газотурбинной системой с СРОГ, и средство 128 управления машинами. Процессор 120 может включать в себя один процессор или два, или более избыточных процессоров, такой как процессоры с трехкратным резервированием для управления обслуживающей системой 14 на основе турбины. Память 122 может включать в себя временную и постоянную память. Например, память 122 может включать в себя один или более жестких дисков, флэш-память, память только для чтения, память с произвольным доступом, или любое их сочетание. Средства 124, 126 и 128 управления могут включать в себя программное обеспечение и/или аппаратные средства управления. Например, средства 124, 126 и 128 управления могут включать в себя различные инструкции или код, хранящиеся в памяти 122 и выполняемые процессором 120. Средство 124 управления выполнено с возможностью управлять работой паровой турбины 104, средство 125 управления газотурбинной системы с СРОГ выполнено с возможностью управлять системой 52, и средство 128 управления машинами выполнено с возможностью управлять машинами 106. Таким образом, контроллер 118 (например, средства 124, 126 и 128 управления) может быть выполнен с возможностью координировать различные подсистемы обслуживающей системы 14 на основе турбины для обеспечения подходящего потока отработанного газа 42 к системе 12 добычи углеводородов.

[0054] В определенных вариантах осуществления системы 100 управления, каждый элемент (например, система, подсистема и компонент), проиллюстрированные на чертежах или описанные здесь, включают в себя (например, непосредственно внутри, до или после такого элемента) один или более индустриальных элементов управления, таких как датчики и управляющие устройства, которые соединены с возможностью связи друг с другом через индустриальную сеть управления, а также с контроллером 118. Например, управляющие устройства, связанные с каждым элементом, могут включать в себя выделенные контроллеры устройств (например, включающие в себя процессор, память и управляющие инструкции), один или более приводов, клапанов, переключателей, и индустриального управляющего оборудования, которое позволяет управлять на основании отклика 130 датчика, управляющих сигналов от контроллера 118, управляющих сигналов от пользователей, и любого их сочетания. Таким образом, управляющий функционал, описанный здесь, может быть реализован с управляющими инструкциями, хранящимися и/или выполняющимися контроллером 118, выделенными контроллерами устройств, связанных с каждым элементом, или любым их сочетанием.

[0055] Для облегчения такой управляющей функциональности, система 100 управления включает в себя один или более датчиков, распределенных по системе 100 для получения отклика 130 датчика для использования при выполнении управления, например, средств 124, 126 и 128 управления. Например, отклик 130 датчика может быть получен от датчиков, распределенных по газотурбинной системе 52 с СРОГ, машинам 106, системе 54 обработки ОГ, паровой турбине 104, системе 12 добычи углеводородов, или любым другим компонентам обслуживающей системы 14 на основе турбины или системы 12 добычи углеводородов. Например, отклик 130 датчика может включать в себя отклик температуры, отклик давления, отклик скорости потока, отклик температуры пламени, отклик динамики сгорания, отклик потребления состава окислителя, отклик потребления состава топлива, отклик потребления отработанного газа, выпускной уровень механической энергии 72, выпускной уровень электрической энергии 74, выпускное количество отработанного газа 42,60, выпускное количество или качество воды 64, или любое их сочетание. Например, отклик 130 датчика может включать в себя состав отработанного газа 42,60 для облегчения стехиометрического сгорания в газотурбинной системе 52 с СРОГ. Например, отклик 130 датчика может включать в себя отклик из одного или нескольких датчиков в канале подачи окислителя для окислителя 68, одного или нескольких датчиков потребления топлива в канале подачи топлива для топлива 70, и одного или более датчиков выпуска отработанного газа, расположенных в канале 110 рециркуляции отработанного газа и/или в газотурбинной системе 52 с СРОГ. Датчики потребления окислителя, датчики потребления топлива, и датчики выпуска отработанного газа могут включать в себя датчики температуры, датчики давления, датчики скорости потока, и датчики состава. Датчики выпуска отработанного газа включают в себя датчики оксидов азота (например, датчики NOx), оксидов углерода (например, датчики CO и датчики CO2), оксидов серы (например, датчики SOx), водорода (например, датчики H2), кислорода (например, датчики O2), несгоревших углеводородов (например, датчики HC), или других продуктов неполного сгорания, или любого их сочетания.

[0056] Используя отклик 130, система 100 управления может регулировать (например, увеличивать, уменьшать или поддерживать) потребляемый поток отработанного газа 66, окислителя 68, и/или топлива 70 в газотурбинной системе 52 с СРОГ (среди прочих операционных параметров) для поддержания соотношения компонентов в подходящем диапазоне, например, между приблизительно 0,95 и приблизительно 1,05, между приблизительно 0,95 и приблизительно 1,0, между приблизительно 1,0 и приблизительно 1,05, или практически равному 1,0. Например, система 100 управления может анализировать отклик 130 для мониторинга выпуска отработанного газа (например, уровней концентрации оксидов азота, оксидов углерода, таких как CO и CO2, оксидов серы, водорода, кислорода, несгоревших углеводородов, и других продуктов неполного сгорания) и/или для определения соотношения компонентов с последующим управлением одним или более компонентами для регулирования выпуска отработанных газов (например, уровней концентрации в отработанном газе 42) и/или соотношения компонентов. Управляемые компоненты могут включать в себя любые компоненты, проиллюстрированные и описанные со ссылкой на чертежи, включающие в себя, но не ограниченные ими, клапаны в каналах подачи для окислителя 68, топлива 70 и отработанного газа 66; компрессор окислителя, топливный насос, или любые компоненты в системе 54 обработки ОГ; любые компоненты в газотурбинной системе 52 с СРОГ, или любое их сочетание. Управляемые компоненты могут регулировать (например, увеличивать, уменьшать или поддерживать) скорости потоков, температуры, давления, или процентное содержание (например, соотношение компонентов) окислителя 68, топлива 70 и отработанного газа 66, которые сгорают в газотурбинной системе 52 с СРОГ. Управляемые компоненты могут включать в себя одну или более систем очистки газа, такие как катализаторные блоки (например, катализаторные блоки окисления), компоненты для катализаторных блоков (например, топливо окислителя, тепло, электричество, и так далее), блоки очистки и/или разделения газов (например, разделители на основе растворителя, абсорберы, испарительные резервуары, и так далее), и фильтрующие блоки. Системы очистки газа могут помочь уменьшить различные выбросы в отработанном газе в канале 110 рециркуляции отработанного газа, канале отвода (например, отработанных газов в атмосферу) или канал извлечения в систему 78 подачи отработанного газа.

[0057] В определенных вариантах осуществления, система 100 управления может анализировать отклик 130 и управлять одним или более компонентами для поддержания или уменьшения уровня выбросов (например, уровни концентрации в отработанном газе 42, 60, 95) до целевого диапазона, такого как меньше приблизительно 10, 20, 30, 40, 50, 100, 200, 300, 400, 500, 1000, 2000, 3000, 4000, 5000, или 10000 частиц на миллион по объему. Эти целевые диапазоны могут быть одинаковыми или отличаться для каждого из выбросов отработанного газа, например, уровни концентрации оксидов азота, монооксида углерода, оксидов серы, водорода, кислорода, несгоревших углеводородов, и других продуктов неполного сгорания. Например, в зависимости от соотношения компонентов, система 100 управления может избирательно управлять выбросами отработанного газа (например, уровнями концентрации) окислителя (например, кислорода) в пределах целевого диапазона менее чем приблизительно 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 250, 500, 750, или 1000 частиц на миллион по объему; монооксида углерода (CO) в пределах целевого диапазона менее чем приблизительно 20, 50, 100, 200, 500, 1000, 2500, или 5000 частиц на миллион по объему; и оксидов азота (NOx) в пределах целевого диапазона менее чем приблизительно 50, 100, 200, 300, 400, или 500 частиц на миллион по объему. В определенных вариантах осуществления, работающих с практически стехиометрическим соотношением компонентов, система 100 управления может избирательно управлять выбросами отработанного газа (например, уровнями концентрации) окислителя (например, кислорода) в пределах целевого диапазона менее чем приблизительно 10, 20, 30, 40, 50, 60, 70, 80, 90, или 100 частиц на миллион по объему; и монооксида углерода (CO) в пределах целевого диапазона менее чем приблизительно 500, 1000, 2000, 3000, 4000, или 5000 частиц на миллион по объему; В определенных вариантах осуществления, работающих с обедненным топливом соотношением компонентов (например, между приблизительно 0.95 и 1.0), система 100 управления может избирательно управлять выбросами отработанного газа (например, уровнями концентрации) окислителя (например, кислорода) в пределах целевого диапазона менее чем приблизительно 500, 600, 700, 800, 900, 1000, 1100, 1200, 1300, 1400, или 1500 частиц на миллион по объему; монооксида углерода (CO) в пределах целевого диапазона менее чем приблизительно 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 150, или 200 частиц на миллион по объему; и оксидов азота (NOx) в пределах целевого диапазона менее чем приблизительно 50, 100, 150, 200, 250, 300, 350, или 400 частиц на миллион по объему. Описанные выше целевые диапазоны являются просто примерами, и не предназначены для ограничения объема раскрытых вариантов осуществления.

[0058] Система 100 управления также может быть подсоединена к локальному интерфейсу 132 и удаленному интерфейсу 134. Например, локальный интерфейсу 132 может включать в себя компьютерную рабочую станцию, расположенную по месту работы обслуживающей системы 14 на основе турбины и/или системы 12 добычи углеводородов. Напротив, удаленный интерфейс 134 может включать в себя компьютерную рабочую станцию, расположенную удаленно по отношению к обслуживающей системе 14 на основе турбины и/или системе 12 добычи углеводородов, подключенную, например, через Интернет-соединение. Эти интерфейсы 132 и 134 облегчают мониторинг и управление обслуживающей системой 14 на основе турбины при помощи одного или более графических изображений отклика 130 датчика, параметров работы, и так далее.

[0059] Как это отмечалось выше, контроллер 118 включает в себя различные средства 124, 126 и 128 управления, которые облегчают управление обслуживающей системой 14 на основе турбины. Средство 124 управление паровой турбиной может принимать отклик 130 датчика и выдавать управляющие команды для обеспечения работы паровой турбины 104. Например, средство 124 управление паровой турбиной может принимать отклик 130 датчика от ПГР 56, машин 106, датчиков температуры и давления в канале пара 62, датчиков температуры и давления в канале воды 108, и различных датчиков, показывающих механическую энергию 72 и электрическую энергию 74. Аналогично, средство 126 управления газотурбинной системой 52 с СРОГ может принимать отклик 130 датчика от одного или более датчиков, расположенных в газотурбинной системе 52 с СРОГ, машинах 106, системе 54 обработки ОГ, или любом их сочетании. Например, отклик 130 датчика может быть получен от датчиков температуры, датчиков давления, датчиков зазоров, датчиков вибрации, датчиков пламени, датчиков состава топлива, датчиков состава отработанных газов, или любого их сочетания, расположенных внутри или снаружи газотурбинной системы 52 с СРОГ. Наконец, средство 128 управления машинами принимает отклик 130 датчика от различных датчиков, связанных с механической энергией 72 и электрической энергией 74, а также датчиков, расположенных внутри машин 106. Каждое из этих средств 124, 126 и 128 использует отклик 130 датчика для улучшения работы обслуживающей системы 14 на основе турбины.

[0060] В проиллюстрированных вариантах осуществления, средство 126 управления газотурбинной системой с СРОГ может выполнять инструкции для управления количеством и качеством отработанного газа 42, 60, 95 в системе 54 обработки ОГ, системе 78 подачи отработанного газа, системе 12 добычи углеводородов, и/или других системах 84. Например, средство 126 управления газотурбинной системой с СРОГ может поддерживать уровень окислителя (например, кислорода) и/или несгоревшего топлива в отработанном газе 60 ниже порогового значения, подходящего для использования с система 112 УДН с нагнетанием отработанного газа. В определенных вариантах осуществления, пороговые уровни могут быть меньше чем 1, 2, 3, 4 или 5 процентов окислителя (например, кислорода) и/или несгоревшего топлива по объему в отработанном газе 42, 60; пороговые уровни окислителя (например, кислорода) и/или несгоревшего топлива (и других выбросов отработанного газа) могут быть менее чем приблизительно 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 200, 300, 400, 500, 1000, 2000, 3000, 4000, или 5000 частей на миллион по объему в отработанном газе 42, 60. В другом примере, для достижения этих низких уровней окислителя (например, кислорода) и/или несгоревшего топлива, средство 126 управления газотурбинной системой с СРОГ может поддерживать соотношение компонентов для сжигания в газотурбинной системе 52 с СРОГ между приблизительно 0.95 и приблизительно 1,05. Средство 126 управления газотурбинной системой с СРОГ также может управлять системой 80 извлечения ОГ и системой 82 очистки ОГ для поддержания температуры, давления, скорости потока, и состава газа в отработанном газе 42, 60, 95 в приделах подходящих диапазонов для системы 112 УДН с нагнетанием отработанного газа, трубопровода 86, резервуара 88 хранения, и системы 90 удаления углерода. Как обсуждалось выше, система 82 очистки ОГ может управляться для очистки и/или разделения отработанного газа 42 на один или более потоков 95 газа, богатых CO2 и обедненных N2 потоков 96, потоков 97 со средней концентрацией CO2 и N2, и потоков 98, обедненных CO2 и богатых N2. В дополнение к средствам управления отработанным газом 42, 60 и 95, средства управления 124, 126 и 128 могут выполнять одну или более инструкций для поддержания механической энергии 72 в пределах подходящего диапазона энергий или поддержания электрической энергии 74 в пределах подходящих диапазонов частоты и мощности.

[0061] Фиг.3 является диаграммой варианта осуществления системы 10, дополнительно иллюстрирующей подробности газотурбинной системы 52 с СРОГ для использования с системой 12 добычи углеводородов и/или другими системами 84. В проиллюстрированном варианте осуществления, газотурбинная система 52 с СРОГ включает в себя газотурбинный двигатель 150, подсоединенный к системе 54 обработки ОГ. Проиллюстрированный газотурбинный двигатель 150 включает в себя секцию 152 компрессора, секцию 154 камеры сгорания, и секцию расширения или секцию 156 турбины. Секция 152 компрессора включает в себя один или более компрессоров отработанного газа или компрессорных ступеней 158, таких как от 1 до 20 ступеней лопаток роторного компрессора, расположенных последовательно. Аналогично, секция 154 камеры сгорания включает в себя одну или более камер 160 сгорания, таких как от 1 до 20 камер 160 сгорания, расположенных вокруг оси 162 вращения газотурбинной системы 52 с СРОГ. Более того, каждая камера 160 сгорания включает в себя одну или более топливных форсунок 164, выполненных с возможностью нагнетать отработанный газ 66, окислитель 68 и/или топливо 70. Например, головная часть 166 каждой камеры 160 сгорания может заключать в себе 1, 2, 3, 4, 5, 6 или более топливных форсунок 164, которые могут нагнетами потоки или смеси отработанного газа 66, окислителя 68 и/или топлива 70 в часть 168 камеры сгорания (например, камеру сгорания) камеры сгорания 160.

[0062] Топливные форсунки 164 могут включать в себя любое сочетания топливных форсунок 164 предварительного смешивания (например, выполненных с возможностью предварительно смешивать окислитель 68 и топливо 70 для генерации пламени предварительно смешанных окислителя и топлива), и/или диффузных топливных форсунок 164 (например, выполненных с возможностью нагнетать раздельные потоки окислителя 68 и топлива 70 для генерации диффузного пламени окислителя и топлива). Варианты осуществления топливных форсунок 164 предварительного смешивания могут включать в себя лопатки завихрителя, смесительные камеры, или другие средства для внутреннего смешивания окислителя 68 и топлива 70 внутри форсунок 164 перед нагнетанием и сжиганием в камере 168 сгорания. Топливные форсунки 164 предварительного смешивания могут также получать, по меньшей мере частично, предварительно смешанные окислитель 68 и топливо 70. В определенных вариантах осуществления, каждая диффузная топливная форсунка 164 может изолировать потоки окислителя 68 и топлива 70 до точки впрыска, изолируя в тоже время потоки одного или более разбавителей (например, отработанного газа 66, пара, азота, или другого инертного газа) до точки впрыска. В других вариантах осуществления, каждая диффузная топливная форсунка 164 может изолировать потоки окислителя 68 и топлива 70 до точки впрыска, смешивая в то же время один или более разбавителей (например, отработанный газ 66, пар, азот или другой инертный газ) с окислителем 68 и/или топливом 70 до точки впрыска. Дополнительно, один или более разбавителей (например, отработанный газ 66, пар, азот или другой инертный газ) могут впрыскиваться в камеру сгорания (например, в горячие продукты сгорания) внутри или ниже зоны горения, помогая, тем самым, уменьшить температуру горячих продуктов сгорания и уменьшить выбросы NOx (например, NO и NO2). Что касается типа топливных форсунок 164, газотурбинная система 52 с СРОГ может управляться для обеспечения практически стехиометрического горения окислителя 68 и топлива 70.

[0063] В вариантах осуществления диффузного сгорания, использующих диффузные топливные форсунки 164, топливо 70 и окислитель 68 обычно не смешиваются до диффузного пламени, но наоборот, топливо 70 и окислитель 68 смешиваются и вступают в реакцию непосредственно на поверхности пламени и/или на поверхности пламени, существующей в точке смешения между топливом 70 и окислителем 68. В частности, топливо 70 и окислитель 68 раздельно достигают поверхности пламени (или границы/поверхности диффузии), и, затем, смешиваются (например, посредством молекулярной или вязкой диффузии) на поверхности пламени (или границе/поверхности диффузии) для генерации диффузного пламени. Примечательно, что топливо 70 и окислитель 68 могут иметь практически стехиометрическое горение на поверхности этого пламени (или границе/поверхности диффузии, что может приводить к большей температуре пламени (например, пиковая температура) на поверхности этого пламени. Стехиометрическое соотношение компонентов топлива/окислителя обычно приводит к большей температуре пламени (например, пиковой температуре пламени), по сравнению с обедненным топливом или обогащенным топливом соотношением компонентов. В результате, диффузное пламя может быть практически более стабильным, чем предварительно смешанное пламя, потому что диффузия топлива 70 и окислителя 68 помогает поддерживать стехиометрическое соотношение компонентов (и большую температуру) на поверхности пламени. Несмотря на то, что большая температура пламени может также приводить к большим выбросам, таким как выбросы NOx, раскрытые варианты осуществления используют один или более разбавителей для облегчения управления температурой и выбросами, одновременно избегая любого предварительного смешивания топлива 70 и окислителя 68. Например, раскрытые варианты осуществления могут вводить один или более разбавителей отдельно от топлива 70 и окислителя 68 (например, после точки горения и/или после диффузного пламени), облегчая, тем самым, уменьшение температуры и уменьшение выбросов (например, выбросов NOx), производимых диффузным пламенем.

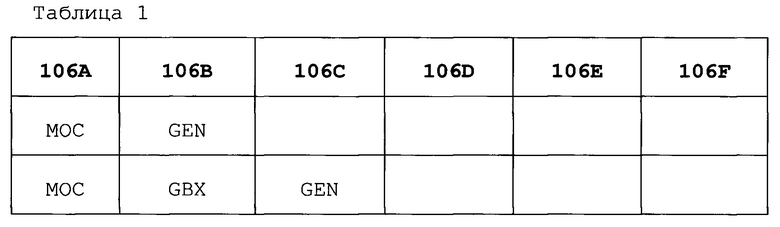

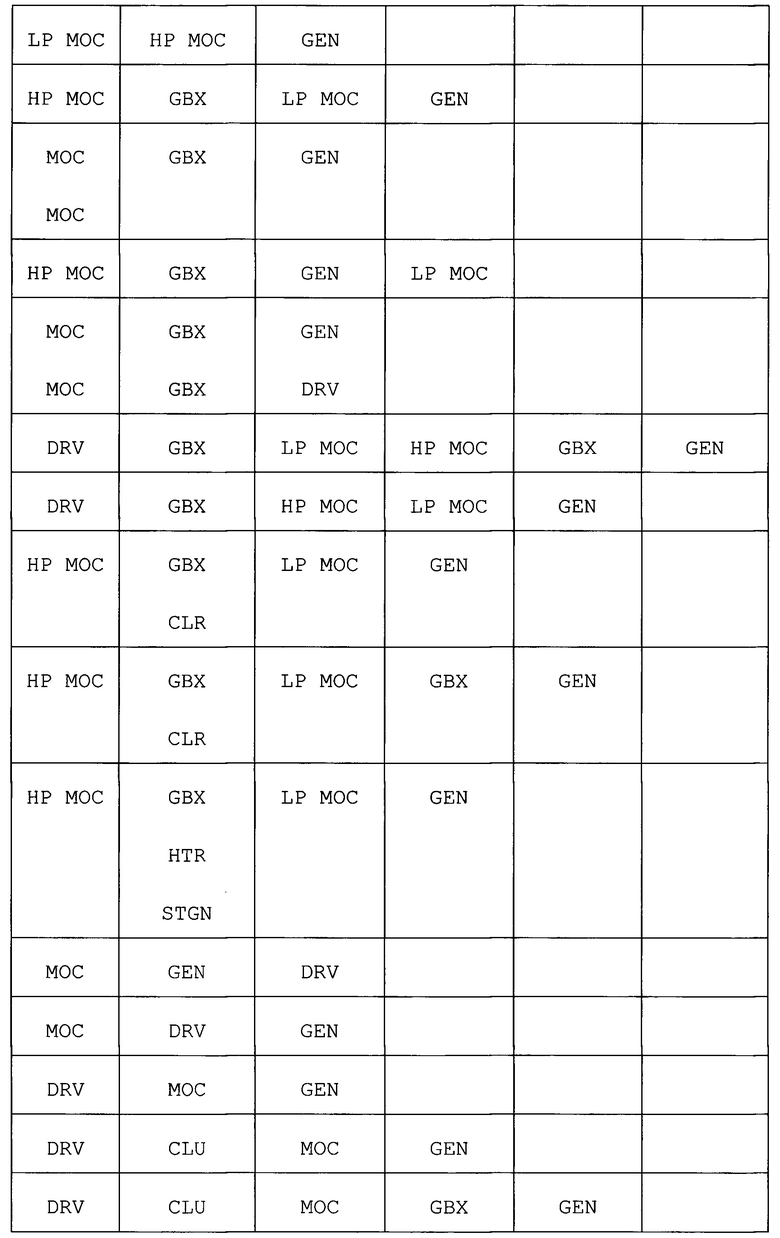

[0064] При работе, как проиллюстрировано, секция 152 компрессора принимает и сжимает отработанный газ 66 из системы 54 обработки ОГ, и выдает сжатый отработанный газ 170 в каждую камеру 160 сгорания в секции 154 камеры сгорания. При сгорании топлива 60, окислителя 68 и отработанного газа 170 в каждой камере 160, дополнительный отработанный газ или продукты сгорания 170 (то есть, газообразные продукты сгорания) направляются в секцию 156 турбины. Аналогично секции 152 компрессора, секция 156 турбины включает в себя одну или более турбин, или турбинных ступеней 174, которые могут включать в себя множество лопаток роторной турбины. Лопатки турбины затем приводятся в действие продуктами 172 сгорания, сгенерированными в секции 154 камеры сгорания, приводя, тем самым, во вращение вал 176, подсоединенный к машинам 106. Опять же, машины 106 могут включать в себя множество оборудования, подсоединенного к концу газотурбинной системы 52 с СРОГ, такого как машины 106, 178, подсоединенные к секции 156 турбины, и/или машины 106,180, подсоединенные к секции 152 компрессора. В определенных вариантах осуществления, машины 106, 178, 180 могут включать в себя один или более электрических генераторов, компрессоров окислителя для окислителя 68, топливных насосов для топлива 70, редукторы, или дополнительные приводы (например, паровая турбина 104, электрический мотор, и так далее), подсоединенные к газотурбинной системе 52 с СРОГ. Далее подробно обсуждаются неограничивающие примеры со ссылкой на Таблицу 1. Как проиллюстрировано, секция 156 турбины выдает отработанный газ 60 для рециркуляции по каналу 110 рециркуляции отработанных газов из выпускного отверстия 182 отработанных газов секции 156 турбины во впускное отверстие 184 отработанного газа в секции 152 компрессора. Наряду с каналом 110 рециркуляции отработанных газов, отработанный газ 60 проходит через систему 54 обработки ОГ (например, ПГР 56 и/или систему 58 РОГ) как описано подробно выше.

[0065] Опять же, каждая камера 160 сгорания в секции 154 камеры сгорания принимает, смешивает и стехиометрически сжигает сжатый отработанный газ 170, окислитель 68, и топливо 70 для получения дополнительного отработанного газа или продуктов сгорания 172 для приведения в действие секции 156 турбины. В определенных вариантах осуществления, окислитель 68 сжимается системой 186 сжатия окислителя, такой как основная система сжатия окислителя (ОССО) (например, основная система сжатия воздуха (ОССВ)), имеющая один или более компрессоров окислителя. Система 186 сжатия окислителя включает в себя компрессор 188 окислителя, подсоединенный к приводу 190. Например, привод 190 может включать в себя электрический мотор, двигатель внутреннего сгорания, или любое их сочетание. В определенных вариантах осуществления, привод 190 может быть турбинным двигателем, таким как газотурбинный двигатель 150. Соответственно, система 186 сжатия окислителя может быть составной частью машин 106. Другими словами, компрессор 188 может прямо или косвенно приводится в действие механической энергией 72, обеспечиваемой валом 176 газотурбинного двигателя 150. В таком варианте осуществления, привод 190 может быть исключен, потому что компрессор 188 полагается на энергию, получаемую от газотурбинного двигателя 150. Однако, определенные варианты осуществления, использующие более чем один компрессор окислителя, первый компрессор окислителя (например, компрессор низкого давления (НД)окислителя) может приводится в действие приводом 190, в то время как вал 176 приводит в действие второй компрессор окислителя (например, компрессор высокого давления (ВД) окислителя), или наоборот. Например, в другом варианте осуществления, ОССО ВД приводится в действие приводом 190 и компрессор НД окислителя приводится в действие валом 176. В проиллюстрированном варианте осуществления, система 186 сжатия окислителя отделена от машин 106. В каждом из этих вариантов осуществления, система 186 сжатия окислителя сжимает и направляет окислитель 68 к топливным форсункам 164 и камерам сгорания 160. Соответственно, некоторые или все машины 106, 178, 180 могут быть выполнены с возможностью увеличивать операционную эффективность системы 186 сжатия окислителя (например, компрессор 188 и/или дополнительные компрессоры).

[0066] Множество компонентов машин 106, показанных номерами 106A, 106B, 106C, 106D, 106E, 106F. Например, машины 106, 178, 180 (например, от 106A до 106D) могут включать в себя любое последовательное и/или параллельное расположение, в любом порядке: один или более редукторов (например, параллельный вал, планетарный редуктор), один или более компрессоров (например, компрессоров окислителя, вспомогательных компрессоров, таких как вспомогательных компрессоров отработанного газа), один или более установок генерации энергии (например, электрической энергии), один или более приводов (например, паротурбинные двигатели, электрические моторы), теплообменные установки (например, прямые и непрямые теплообменники), муфты сцепления, или любое их сочетание. Компрессоры могут включать в себя осевые компрессоры, радиальные или центробежные компрессоры, или их любое сочетание, при этом каждый имеет одну или более компрессорных ступеней. Что касается теплообменников, прямые теплообменники могут включать в себя оросительные охладители (например, оросительные промежуточные охладители), которые впрыскивают капли жидкости в поток газа (например, поток окислителя) для прямого охлаждения потока газа. Непрямые теплообменники могут включать в себя, по меньшей мере, одну стенку (например, кожухо-трубный теплообменник), разделяющую первый и второй поток, так чтобы поток флюида (например, поток окислителя) был отделен от потока охладителя (например, воды, воздуха, хладагента, или любого другого жидкого или газового охладителя), при этом поток охладителя переносит тепло от потока флюида без прямого контакта. Примеры непрямых теплообменников включают в себя промежуточные теплообменники и тепло-утилизационные установки, такие как парогенераторы-рекуператоры. Теплообменники также могут включать в себя нагреватели. Как обсуждается подробно ниже, каждый такой компонент машин может быть использован в различных сочетаниях, что показано неограничивающими примерами, изложенными в Таблице 1.

[0067] В основном, машины 106, 178, 180 могут быть выполнены с возможностью увеличивать эффективность системы 186 сжатия при помощи, например, регулирования рабочих скоростей одного или более компрессоров окислителя в системе 186, облегчая сжатие окислителя 68 при помощи охлаждения и/или извлечения избыточной энергии. Раскрытые варианты осуществления предназначены для включения любых и всех сочетаний изложенных выше компонентов в машинах 106, 178, 180, в последовательном или параллельном размещении, где один или более чем один, все или никакие компоненты получают энергию от вала 176. Как проиллюстрировано ниже, Таблица 1 изображает некоторые неограничивающие примеры компоновок машин 106, 178, 180, расположенных рядом и/или подсоединенных к секциям 152, 156 компрессора и турбины.

[0068] Как проиллюстрировано в Таблице 1, охладительная установка представлена как CLR, сцепление представлено как CLU, привод представлен как DRV, редуктор представлен как GBX, генератор представлен как GEN, нагревательная установка представлена как HTR, основная компрессорная установка окислителя представлена как MOC, с вариантами низкого давления и высокого давления, представленными как LP MOC и HP MOC, соответственно, и установка парогенератора представлена как STGN. Несмотря на то, что Таблица 1 иллюстрирует машины 106, 178, 180 в последовательности по отношению к секции 152 компрессора или секции 156 турбины, Таблица 1 также подразумевает покрытие резервной последовательности машин 106, 178, 180. В таблице 1, любая ячейка, включающая два или более компонентов, подразумевает покрытие параллельной компоновки компонентов. Таблица 1 не подразумевает исключения любых не проиллюстрированных сочетаний машин 106, 178, 180. Эти компоненты машин 106, 178, 180 могут обеспечивать управление с обратной связью по температуре, давлению и скорости потока окислителя 68, направляемого в газотурбинный двигатель 150. Как подробно описано ниже, окислитель 68 и топливо 70 могут направляться в газотурбинный двигатель 150 в местах, специально выбранных для облегчения изоляции и извлечения сжатого отработанного газа 170 без окислителя 68 или топлива 70, снижающего качество отработанного газа 170.

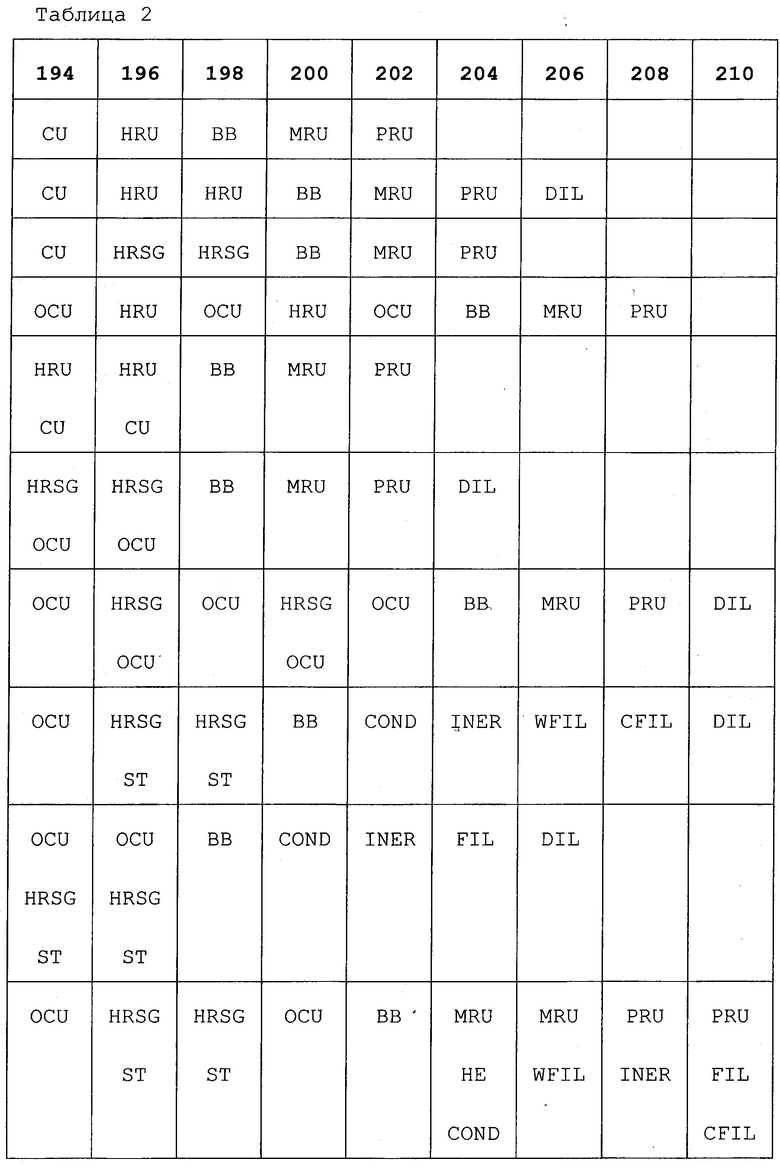

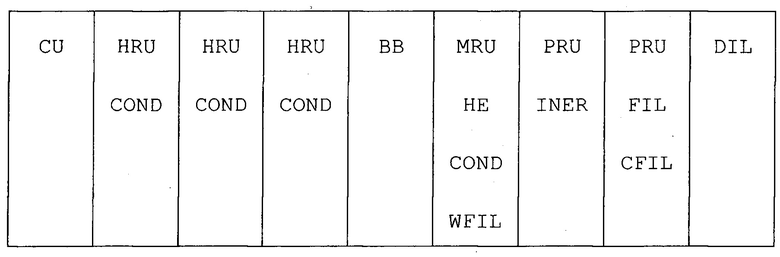

[0069] Система 78 подачи отработанного газа, как проиллюстрировано на Фиг.3, расположена между газотурбинным двигателем 150 и целевыми системами (например, системой 12 добычи углеводородов и другими системами 84). В частности, система 78 подачи отработанного газа, например, система 80 извлечения ОГ, может быть подсоединена к газотурбинному двигателю 150. Например, точки 76 извлечения могут быть расположены между соседними компрессорными ступенями, такие как 2, 3, 4, 5, 6, 7, 8, 9, или 10 промежуточные точки 76 извлечения между ступенями компрессора. Каждая из этих промежуточных точек 76 извлечения обеспечивает различные температуру и давление отработанного газа 42. Аналогично, точки 76 извлечения могут быть расположены между соседними турбинными ступенями, такие как 2, 3, 4, 5, 6, 7, 8, 9, или 10 промежуточные точки 76 извлечения между ступенями турбины. Каждая из этих промежуточных точек 76 извлечения обеспечивает различные температуру и давление отработанного газа 42. В следующем примере, точки 76 извлечения могут быть расположены во множестве мест по всей секции 154 камеры сгорания, что может обеспечить различные температуры, давления, скорости потоков и составы газов. Каждая из точек 76 извлечения может включать в себя трубопровод извлечения ОГ, один или более клапанов, датчики, средства управления, которые могут быть использованы для избирательного управления потоком извлеченного отработанного газа 42 в систему 78 подачи отработанного газа.