Область технического применения

Настоящее изобретение в целом относится к газотурбинным агрегатам, а в частности к топливным форсункам с наружной камерой предварительного смешивания.

Предпосылки создания изобретения

Газотурбинные агрегаты содержат компрессор, камеру сгорания и турбинные секции. Топливо газотурбинного агрегата может скапливаться на поверхности форсунки или на соседних с ней поверхностях во время эксплуатации газотурбинного агрегата, что приводит к самовоспламенению или стабильному горению.

В патенте № 1320263 Великобритании описывается устройство завихрения воздуха в головной части камеры сгорания газовой турбины, содержащее: перпендикулярную оси кольцевую часть корпуса, с засасывающей поверхностью и нагнетающей поверхностью, образующей центральное отверстие для размещения там топливной форсунки; несколько поворотных элементов лопатки, расположенных по окружности указанного корпуса и образующих щели для прохода воздуха между ними, причем соотношение размера каждой грани лопатки, между ее набегающей и сбегающей кромками, к ширине щелей составляет от 1,15 до 1,85. Несколько отсасывающих воздух отверстий простираются в основном от щелей к нагнетающей поверхности части корпуса таким образом, что часть воздуха протекает через отсасывающие воздух отверстия и очищает поверхность топливной форсунки.

Настоящее изобретение направлено на решение одной или нескольких проблем, описанных автором.

Краткое изложение сущности изобретения

Описывается наружная камера предварительного смешивания газотурбинного агрегата. Наружная камера предварительного смешивания включает в себя часть корпуса, часть камеры и несколько лопаток. Часть корпуса включает в себя дренажные воздухозаборники. Часть камеры простирается в осевом направлении из части корпуса. Несколько лопаток простираются в осевом направлении из части корпуса. Каждая лопатка включает в себя: внутреннюю поверхность, расположенную на радиальном внутреннем конце лопатки, и несколько вентиляционных каналов, выходящих из лопатки с внутренней поверхности. Каждый дренажный канал сообщается по потоку, по меньшей мере, с одним дренажным воздухозаборником.

Предлагается способ капитального ремонта форсунки газотурбинного агрегата. Способ включает в себя снятие наружной камеры предварительного смешивания с форсунки. Наружная камера предварительного смешивания включает в себя камеру и концевую часть камеры. Камера включает в себя: часть корпуса с дренажными воздухозаборниками; часть камеры, простирающейся назад по оси от части корпуса; и несколько лопаток, простирающихся вперед по оси от части корпуса. Каждая лопатка имеет усеченную клиновидную форму и несколько вентиляционных каналов, сообщающихся по потоку, по меньшей мере, с одним воздухозаборником. Каждый дренажный канал выходит с внутренней поверхности лопатки, расположенной на усеченной части клина усеченной формы. Концевая часть камеры соединяется с камерой задней концевой частью камеры. Концевая часть камеры включает в себя цилиндрическую трубу. Способ также включает в себя снятие концевой части камеры с камеры. Способ дополнительно включает в себя присоединение новой концевой части камеры к камере способом соединения металлических деталей.

Краткое описание чертежей

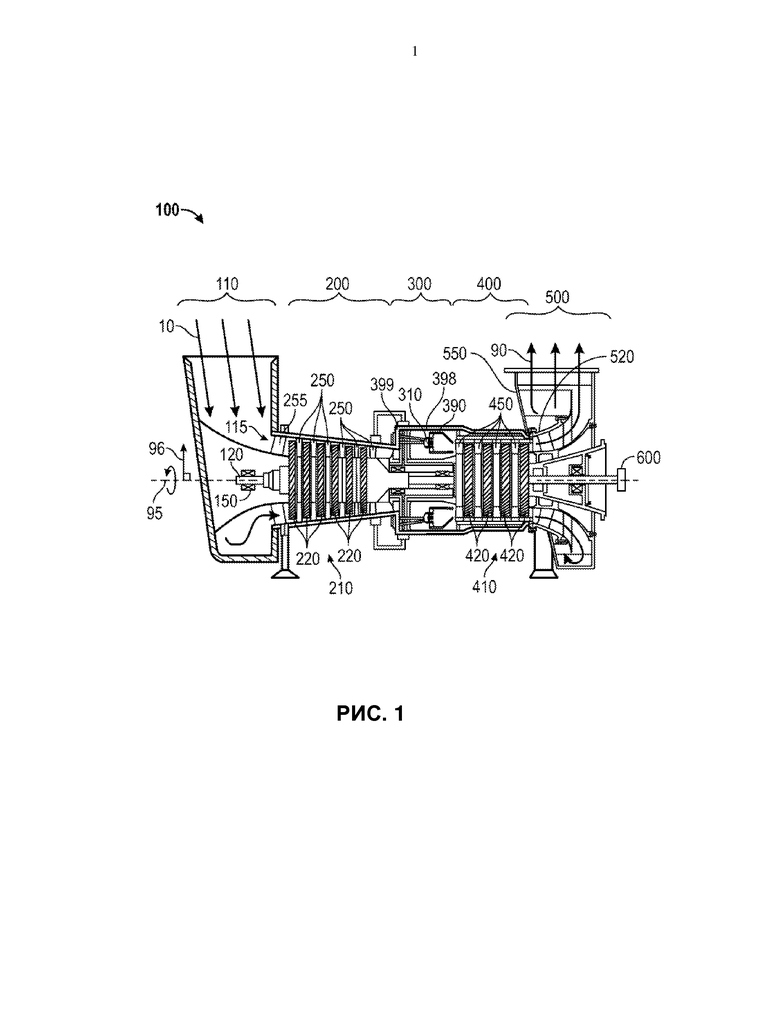

На РИС. 1 представлено схематическое изображение примерного газотурбинного агрегата.

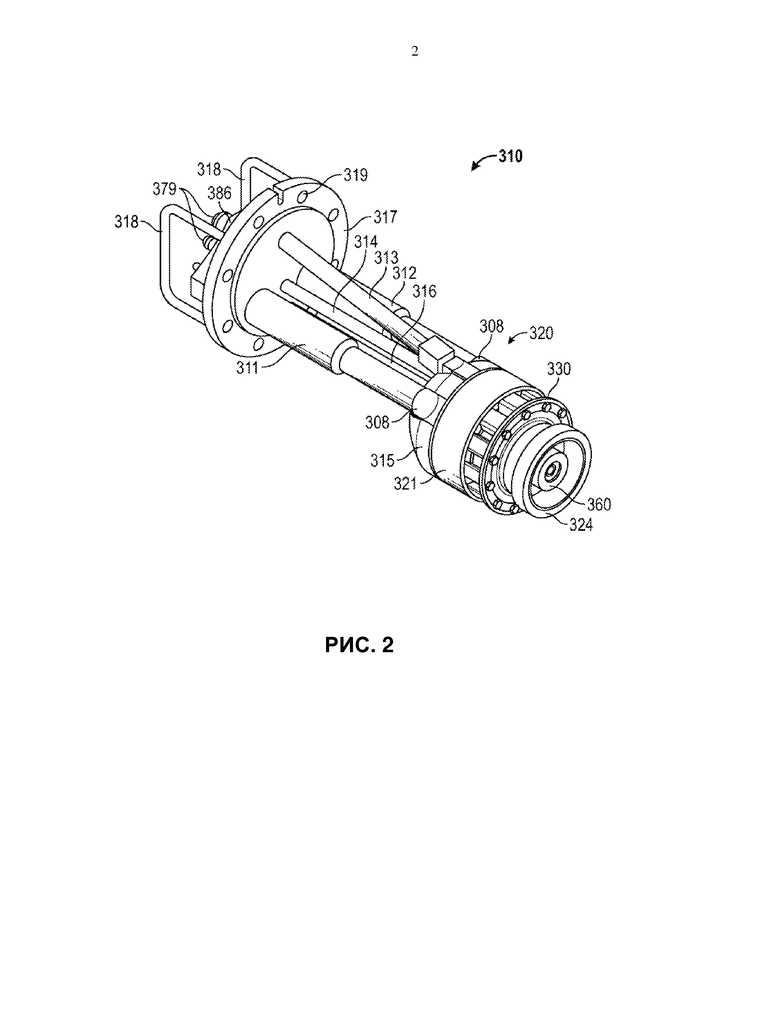

На РИС. 2 представлен вид в перспективе форсунки, изображенной на РИС. 1.

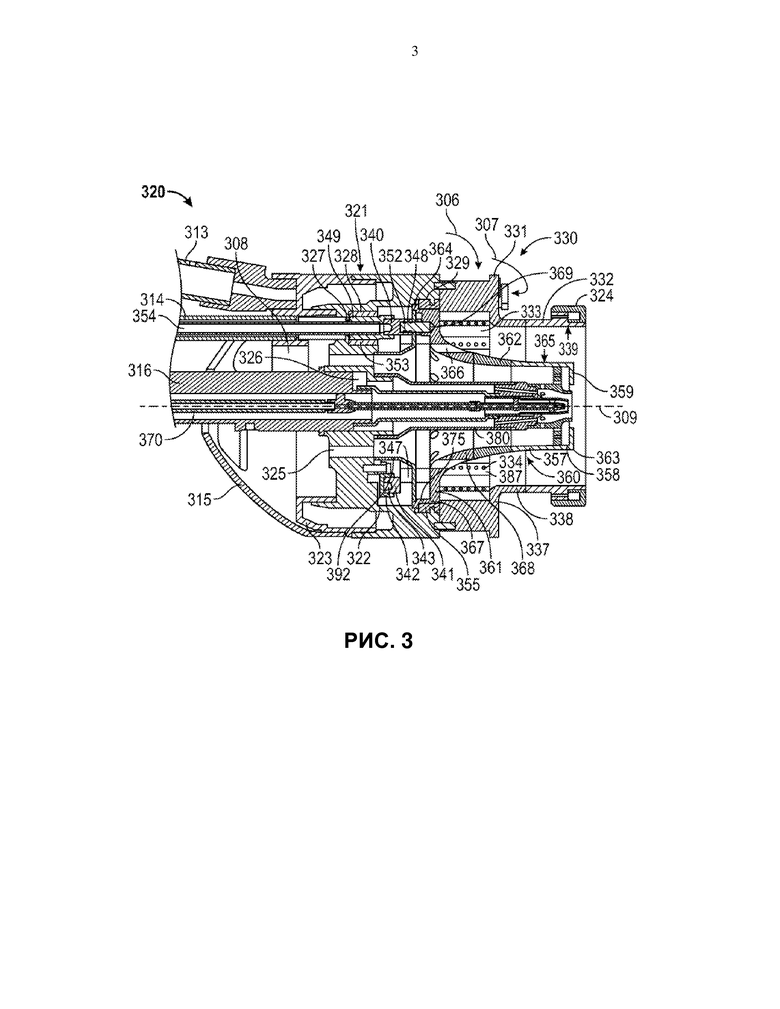

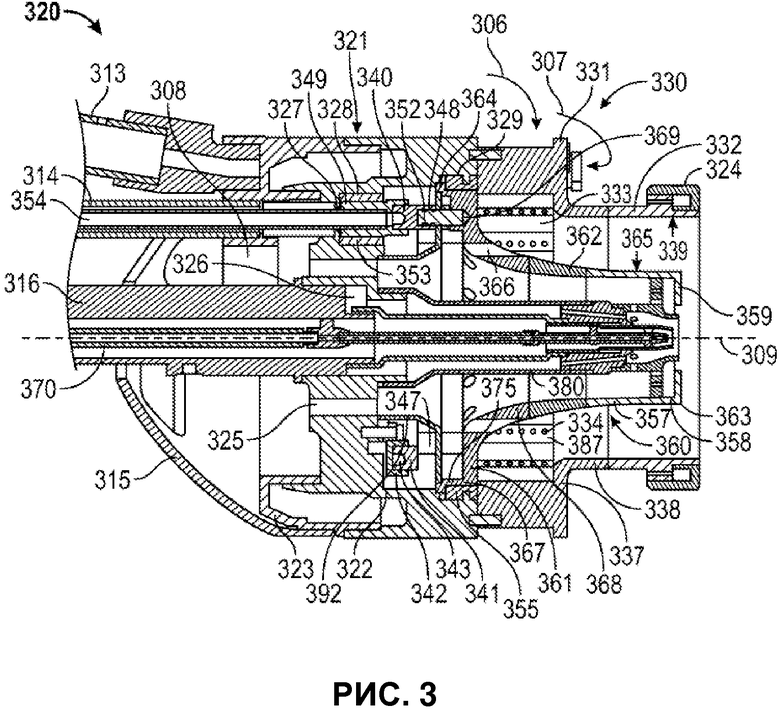

На РИС. 3 представлен вид в поперечном разрезе распылительного устройства форсунки, изображенного на РИС. 2.

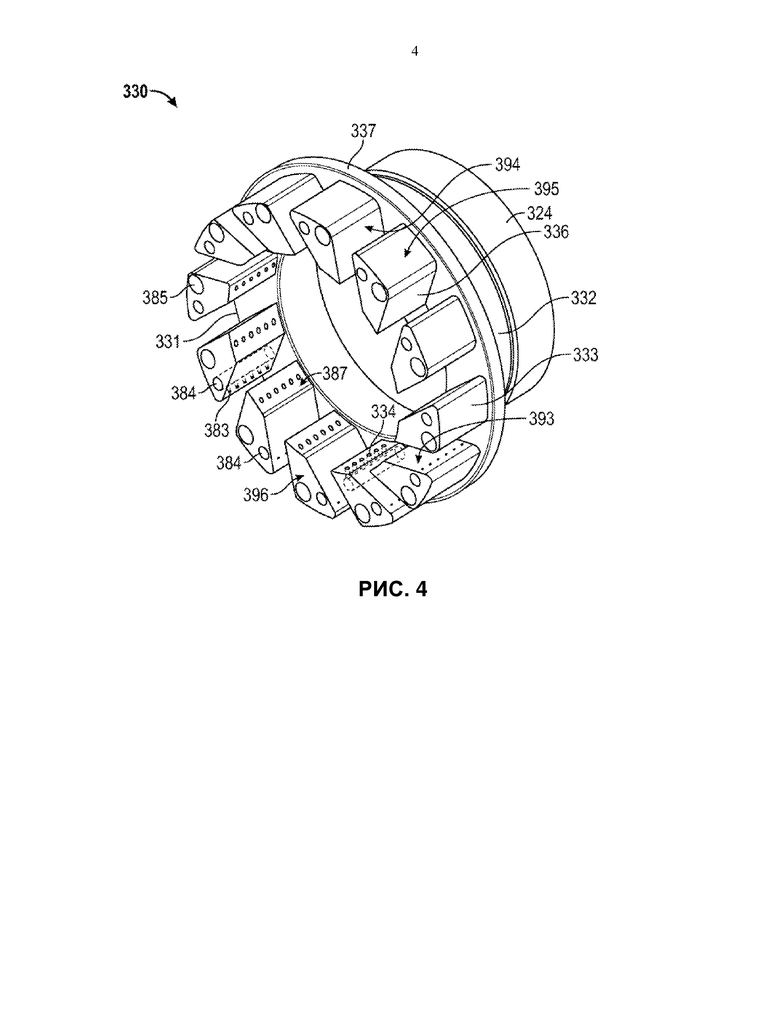

На РИС. 4 представлен вид в перспективе передней концевой части наружной камеры предварительного смешивания, изображенной на РИС. 3.

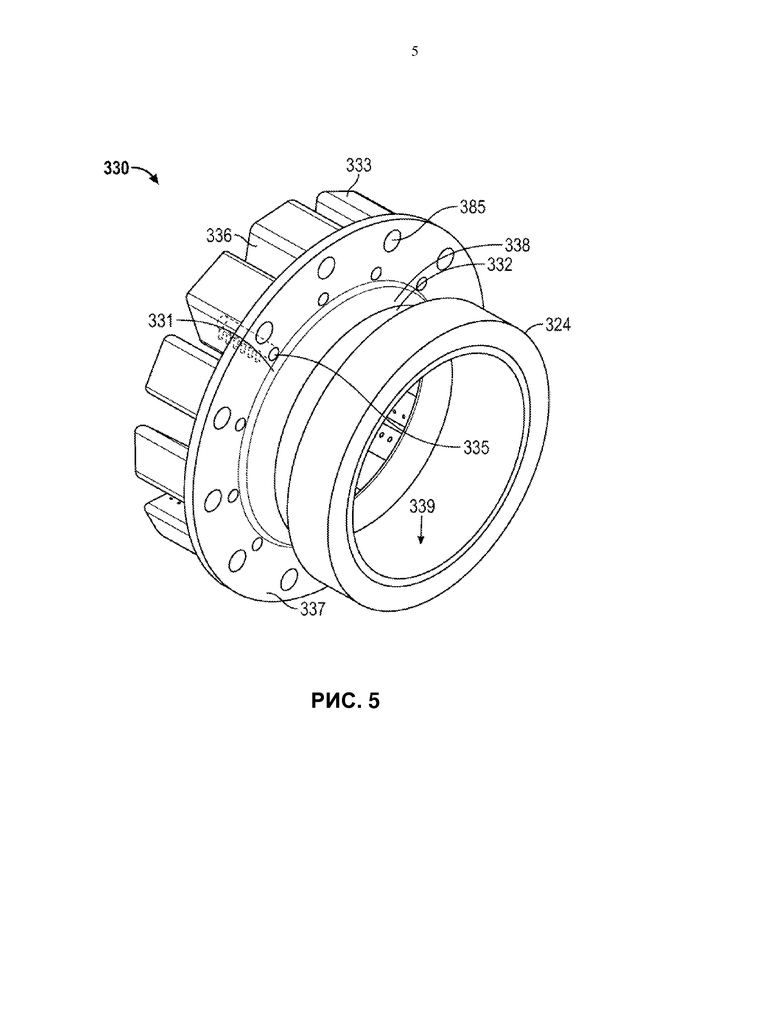

На РИС. 5 представлен вид в перспективе задней концевой части наружной камеры предварительного смешивания, изображенной на РИС. 4.

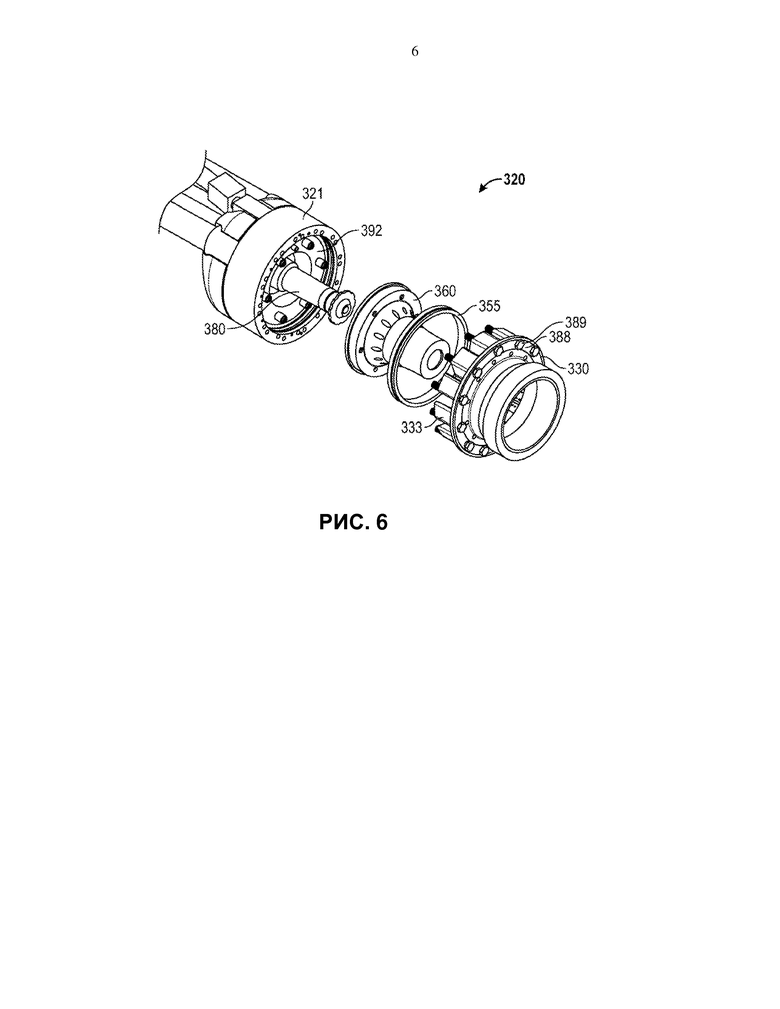

На РИС. 6 представлен вид распылительного устройства форсунки с пространственным разнесением деталей, изображенного на РИС. 3.

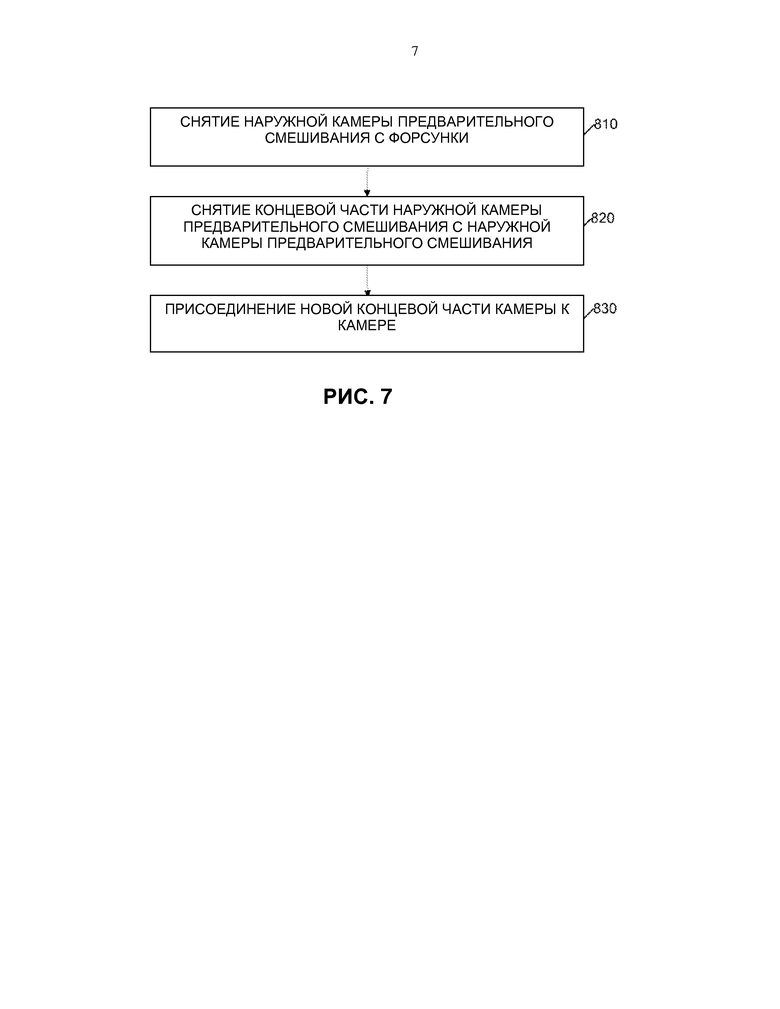

На РИС. 7 представлена блок-схема последовательности операций при капитальном ремонте форсунки, изображенной на РИС. 2.

Подробное описание изобретения

Системы и способы, описанные здесь, включают в себя газотурбинный агрегат с наружной камерой предварительного смешивания. В вариантах осуществления изобретения, наружная камера предварительного смешивания может извлекаться из распылительного устройства форсунки и включает в себя лопатки усеченной клиновидной формы. Каждая лопатка содержит вентиляционные каналы на внутренней поверхности по радиусу самой отдаленной части усеченного клина. Во время работы газотурбинного агрегата, вентиляционные каналы отсасывают топливо, которое накапливается в зоне низкого давления, примыкающей к внутренней поверхности, что предотвращает самовоспламенение или стабильное горение. Съемная наружная камера предварительного смешивания облегчает доступ к другим компонентам форсунки и ремонт наружной камеры предварительного смешивания.

На РИС. 1 представлено схематическое изображение примерного газотурбинного агрегата. Для ясности и простоты объяснения некоторые из поверхностей были опущены или увеличены (здесь и на других рисунках). Кроме того, в описании возможны ссылки на направление вдоль оси вперед и назад. Как правило, все ссылки "вперед" и "назад" оси связаны с направлением потока первичного воздуха (т.е. воздуха, используемого в процессе сгорания топлива), если не указано иное. Например, вперед представляет собой "передний по ходу" по отношению к первичному воздушному потоку, и задний является "задний по ходу" по отношению к первичному потоку воздуха.

Кроме того, в описании приводится ссылка на осевую линию 95 вращения газотурбинного агрегата, которая, как правило, представляет собой продольную ось вала 120 агрегата (уложенную на несколько подшипниковых узлов 150). Осевая линия 95 может быть общей или совпадать с другими различными концентричными элементами двигателя. Все ссылки на радиальные, осевые направления, направления по окружности и размеры со ссылкой на осевую линию 95, если не указано иное, термины «внутренний» и «наружный», обычно указывают на меньшее или большее расстояние по радиусу, где радиус 96 может быть в любом перпендикулярном и направленном наружу направлении от осевой линии 95.

Газотурбинный агрегат 100 включает в себя: устройство впуска 110, вал 120, компрессор 200, камеру сгорания 300, турбину 400, устройство выпуска 500 и муфту 600 отбора мощности. Газотурбинный агрегат 100 может быть одновальным или двухвальным.

Компрессор 200 включает в себя ротор компрессора в сборе 210, неподвижные лопатки компрессора (направляющие лопатки) 250 и входной направляющий аппарат 255. Ротор компрессора в сборе 210 механически соединен с валом 120. Как показано, ротор компрессор в сборе 210 представляет собой осевой компрессор. Ротор компрессора в сборе 210 включает в себя один или несколько дисков ротора компрессора в сборе 220. Каждый диск ротора компрессора в сборе 220 содержит диск ротора компрессора с установленными по окружности лопатками ротора компрессора. Направляющие лопатки 250 осесимметричны каждому из дисков ротора компрессора в сборе 220. Каждый диск ротора компрессора в сборе 220 в паре с соседними направляющими лопатками 250, следующими за диском ротора компрессора в сборе 220, представляют собой ступень компрессора. Компрессор 200 включает в себя несколько ступеней компрессора. Входной направляющий аппарат 255 расположен вдоль оси, предваряя ступени компрессора.

Камера сгорания 300 включает в себя одну или несколько форсунок 310 и включает в себя одну или несколько камер сгорания 390. Каждая форсунка 310 включает в себя распылительное устройство 320 (показано на РИС. 2 и 3), которое включает в себя наружную камеру предварительного смешивания 330 (показано на РИС. 3-6). В изображенном газотурбинном агрегате каждая форсунка 310 установлена в камере сгорания 300 осесимметрично относительно осевой линии 95 через радиальную часть кожуха 399 камеры сгорания 398 компрессора или кожуха диффузора компрессора.

Турбина 400 включает в себя ротор турбины в сборе 410 и сопла турбины 450. Ротор турбины в сборе 410 механически соединен с валом 120. Как показано, ротор турбины в сборе 410 представляет собой осевой компрессор. Ротор турбины в сборе 410 включает в себя один или несколько дисков турбины в сборе 420. Каждый диск турбины в сборе 420 представляет собой диск турбины с установленными по окружности лопатками турбины. Сопла турбины 450 расположены вдоль оси, предваряя каждый из дисков турбины в сборе 420. Каждый диск турбины в сборе 420 в паре с соседними соплами турбины 450, следующими за диском турбины в сборе 420, представляют собой ступень турбины. Турбина 400 включает в себя несколько ступеней турбины.

Устройство выпуска 500 включает в себя выхлопной диффузор 520 и коллектор выхлопных газов 550.

На РИС. 2 представлен вид в перспективе топливной форсунки (310), изображенной на РИС. 1. Форсунка 310 включает в себя фланец 317, распылительное устройство форсунки 320, первую основную газоподводящую трубку 311, вторую основную газоподводящую трубку 312, опорную трубку 313, шток впускной жидкостной трубки 314, впускную жидкостную трубку 354, управляющий золотник 316 и жидкостную пусковую трубку в сборе 370. Фланец 317 может представлять собой цилиндрический диск. Фланец 317 включает в себя фланцевые отверстия под болт 319 для крепления форсунки 310 газотурбинного агрегата 100 по радиусу части кожуха 399 (РИС. 1). Фланец 317 оборудован ручками 318. Штуцеры 379 основной магистрали газового топлива и основной магистрали жидкого топлива в сборе присоединяются к разделительным блокам, таким как основной распределительный блок 386 магистрали газового топлива, прикрепленный к внешней или несущей поверхности фланца 317. Источники жидкого и газового топлива подсоединяются к штуцерам 379.

Распылительное устройство 320 включает в себя сборочную ось 309 (показано на РИС. 3). Все ссылки на радиальные, осевые направления, направления по окружности и размеры распылительного устройства 320 и элементы распылительного устройства 320 со ссылкой на сборочную ось 309 и термины «внутренний» и «наружный» обычно указывают на меньшее или большее расстояние по радиусу от сборочной оси 309. Центр фланца 317 может быть смещен от сборочной оси 309.

На РИС. 3 представлен вид в поперечном разрезе распылительного устройства 320 форсунки, изображенной на РИС. 2. Как показано на РИС. 2 и 3, распылительное устройство 320 включает в себя: корпус в сборе 321, наружный колпак 315, наружную камеру предварительного смешивания 330, внутреннюю камеру предварительного смешивания 360, крышку камеры предварительного смешивания 324, узел жидкостного канала 340, экран 392, стопорное кольцо 355, жидкостную пусковую трубку в сборе 370 и пусковой кожух 380. Корпус в сборе 321включает в себя корпус форсунки 322 и кожух основной магистрали газового топлива 323. Корпус форсунки 322 представляет собой диск или основание цилиндрической формы с соосной полой частью цилиндра, выступающей в заднем направлении от основания. Диаметр полой части цилиндра может быть больше диаметра основания.

Как показано на РИС. 3, корпус форсунки 322 включает в себя жидкостное пусковое отверстие 326, воздушные каналы подачи воздуха 325, отверстие 327 основной жидкостной магистрали, втулку 328 с раззенкованным отверстием и выемку 329 под стопорное кольцо. Жидкостное пусковое отверстие 326 выполняется соосным корпусу форсунки 322 и проходит через основание корпуса форсунки 322 в осевом направлении. Воздушные каналы подачи воздуха 325 также проходят через основание корпуса инжектора 322 в осевом направлении. Воздушные каналы подачи воздуха 325 располагаются радиально наружу от сборочной оси 309 и жидкостного пускового отверстия 326 и могут располагаться радиально внутрь от внутренней поверхности части полого цилиндра корпуса форсунки 322. В вариантах осуществления, корпус форсунки 322 включает в себя четыре воздушных канала подачи воздуха 325.

Отверстие 327 основной жидкостной магистрали располагается радиально наружу от сборочной оси 309 и воздушного канала подачи воздуха 325 и может располагаться радиально внутрь от внутренней поверхности части полого цилиндра корпуса форсунки 322. Втулка 328 с раззенкованным отверстием располагается соосно отверстию 327 основной жидкостной магистрали и частично вдается в направлении вперед в основание корпуса форсунки 322 от задней стороны основания.

Выемка 329 под стопорное кольцо представляет собой кольцевую выемку, выполненную на заднем конце части полого цилиндра корпуса форсунки 322. Выемка 329 под стопорное кольцо может иметь резьбу или упорную кромку, или кольцевой выступ, выполненные для удержания на месте стопорного кольца 355.

Как показано на РИС. 2 и 3, кожух основной магистрали газового топлива 323 представляет собой тело полой цилиндрической формы C, U или J- образного поперечного сечения, вращающееся вокруг сборочной оси 309 форсунки. Кожух основной магистрали газового топлива 323 включает в себя выступы 308 подачи топлива. Выступы 308 подачи топлива представляют собой утолщенные части или конструкции, выступающие радиально из внутренней части полого цилиндрического тела кожуха основной магистрали газового топлива 323. Выступы 308 подачи топлива включают в себя каналы подачи топлива. Один конец тела C, U, или J- образной формы присоединен к части полого цилиндра корпуса форсунки 322 по или почти по радиусу наиболее удаленной части полого цилиндра корпуса форсунки 322, в то время как другой конец тела C, U или J-образной формы присоединяется к основанию корпуса форсунки 322 по или почти по радиусу наиболее удаленной части основания. Подсоединение U или J-образного кожуха основной магистрали газового топлива 323 к корпусу форсунки 322 образует кольцевую камеру между кожухом основной магистрали газового топлива 323 и корпусом форсунки 322. Корпус форсунки 322 и кожух основной магистрали газового топлива 323 спаиваются или свариваются.

Наружный колпак 315 имеет куполообразную форму и крепится корпусу в сборе 321 по радиусу внешней поверхности кожуха основной магистрали газового топлива 323. Наружный колпак 315 включает в себя несколько отверстий и каналов.

Как показано на РИС. 2, первая основная газоподводящая трубка 311 и вторая основная газоподводящая трубка 312 выступают из основной топливной магистрали (не показано) и фланца 317 в осевом направлении к выступам 308 подачи топлива (показано на РИС. 3). Первая основная газоподводящая трубка 311 и вторая основная газоподводящая трубка 312 имеют жидкостную связь с кожухом основной магистрали газового топлива и отверстиями подачи потока.

Опорная трубка 313 подсоединяется к фланцу 317 и кожуху основной магистрали газового топлива 323 корпуса в сборе 321. Опорная трубка 313 выступает внутрь, в осевом и радиальном направлении, от фланца 317 к корпусу в сборе 321, относительно сборочной оси 309 форсунки.

Шток впускной жидкостной трубки 314 и управляющий золотник 316 выступают от фланца 317 к распылительной головке 320 в осевом направлении. Шток впускной жидкостной трубки 314 представляет собой круглую трубу и присоединен к кожуху основной магистрали газового топлива 323. Шток впускной жидкостной трубки 314 присоединяется к кожуху основной магистрали газового топлива 323 или рядом, где опорная трубка 313 соединяется с кожухом основной магистрали газового топлива 323. Управляющий золотник 316 присоединяется и частично вставляется в жидкостное пусковое отверстие 326 корпуса форсунки 322. Шток впускной жидкостной трубки 314 приваривается или припаивается к кожуху основной магистрали газового топлива 323, а управляющий золотник 316 приваривается или припаивается к корпусу форсунки 322.

Впускная жидкостная трубка 354 выступает по оси через шток впускной жидкостной трубки 314 из разъема основной жидкостной магистрали и фланца 317 к корпусу форсунки 322 и через отверстие 327 основной жидкостной магистрали корпуса форсунки 322.

Как показано на РИС. 3, узел жидкостного канала 340 включает в себя: втулку 353, крышку 342 канала, жидкостный канал 341, форсунки (не показано) и синхронизатор 352. Впускная жидкостная трубка 354 подсоединяется к крышке 342 канала. Втулка 353 размещена рядом с крышкой 342 канала приблизительно в конце впускной жидкостной трубки 354, прикрепленной или подсоединенной к крышке 342 канала. Втулка 353 также размещается во втулке 328 с раззенкованным отверстием.

Жидкостный канал 341 включает в себя тело канала и спиральную канавку 343 жидкостного канала. Жидкостный канал 341 также включает в себя входы форсунок (не показано), выступы 347 форсунок и выступ синхронизатора 348. Тело канала представляет собой кольцо или полый цилиндр соосный узлу 340 жидкостного канала и сборочной оси 309 форсунки. Жидкостный канал 341 включает в себя спиральную канавку 343 жидкостного канала, кольцевой канал по радиусу вокруг передней поверхности тела канала и простирающийся в тело канала. Спиральная канавка 343 жидкостного канала рассчитана для поддержания заданной скорости подачи жидкого топлива, проходящего через спиральную канавку 343 жидкостного канала, во время работы газотурбинного агрегата 100.

В показанном варианте осуществления поперечное сечение спиральной канавки 343 жидкостного канала представляет собой вытянутую полуокружность или прямоугольник с полуокружностью на конце. Также могут быть использованы другие формы поперечного сечения, такие как прямоугольники, квадраты, и круги. Края прямоугольных и квадратных сечений могут быть закруглены.

Выступы 347 форсунок простираются от задней радиальной поверхности кольца или полого цилиндра жидкостного канала 341 назад в осевом направлении. Размер каждого выступа 347 форсунки соответствует посадочному размеру одной форсунки. Каждый выступ 347 форсунки имеет полую цилиндрическую форму с диаметром, меньшим, чем радиальная толщина жидкостного канала 341. Выступы 347 форсунки равномерно располагаются по жидкостному каналу 341.

В показанном варианте осуществления, выступ синхронизатора 348 простирается от задней радиальной поверхности кольца или полого цилиндра жидкостного канала 341 назад в осевом направлении между двумя выступами 347 форсунки. Выступ синхронизатора 348 может быть выполнен в форме аналогичной форме выступов 347 форсунки и рассчитан для удержания синхронизатора 352. Синхронизатор 352 может иметь цилиндрическую форму. Синхронизатор 352 выравнивает положение внутренней камеры предварительного смешивания (360) в распылительном устройстве 320.

Крышка 342 канала представляет собой кольцо или полый цилиндр с телом C или U- образного поперечного сечения, вращающимся вокруг оси узла жидкостного канала 340, соосно сборочной оси 309 форсунки. Крышка 342 канала включает в себя трубчатый выступ 349 впуска жидкости, выступающий вперед в осевом направлении от кольца или полого цилиндрического тела крышки 342 канала. Впускная жидкостная трубка 354 простирается в трубчатый выступ 349 впуска жидкости. Втулка 353 располагается радиально вокруг трубчатого выступа 349 впуска жидкости.

Крышка 342 канала надевается на наружную часть периферийной поверхности жидкостного 341 канала. Передняя радиальная поверхность жидкостного канала 341 сопрягается с крышкой 342 канала и образует уплотнение с крышкой 342 канала. Крышка 342 канала припаивается или приваривается к жидкостному 341 каналу с наружной и внутренней периферийной поверхности жидкостного 341 канала.

Экран 392 включает в себя осевую часть, расположенную радиально внутрь от жидкостного канала 341, и радиальную часть, выступающую от осевой части, расположенную в осевом направлении между жидкостным каналом 341 и внутренней камерой предварительного смешивания 360.

Внутренняя камера предварительного смешивания 360 включает в себя сопрягаемый конец 361, среднюю трубу 362, наконечник 363 и внутреннюю поверхность 365 камеры предварительного смешивания. В варианте осуществления, показанного на РИС. 3, сопрягаемый конец 361 представляет собой воронку с гиперболической поверхностью, которая включает в себя кольцевую часть диска 367 и часть 368 поверхности переноса, которая искривляется в заднюю сторону в осевом направлении от кольцевой части диска 367. В других вариантах осуществления, часть поверхности переноса образуется из тел с различным поперечным сечением, вращающихся вокруг оси внутренней камеры предварительного смешивания 360, которые простираются в радиальном направлении внутрь, а в осевом направлении от кольцевой части диска 367 к началу образования перехода от радиального направления к осевому направлению.

Сопрягаемый конец 361 включает в себя наружную цилиндрическую часть 375, удерживающую кромку 364, отверстие 369 синхронизатора, и продувочный канал 366. Наружная цилиндрическая часть 375 выступает вперед в осевом направлении противоположном наконечнику 363, от наружной в радиальном направлении кольцевой части диска 367. Наружная цилиндрическая часть 375 имеет форму полого цилиндра круглого сечения. Удерживающая кромка 364 выступает радиально наружу от наружной цилиндрической части. В показанном варианте осуществления удерживающая кромка 364 также выступает в осевом направлении вперед. Отверстие 369 синхронизатора совпадает с размером синхронизатора 352 и выравнивается относительно синхронизатора 352 при сборке. Сопрягаемый конец 361 включает в себя утолщение или выступ вокруг отверстия 369 синхронизатора.

Сопрягаемый конец 361 включает в себя продувочный канал 366. Продувочный канал 366 простирается через часть 368 поверхности переноса. Продувочный канал 366 направляет воздух вдоль внутренней поверхности 365 камеры предварительного смешивания. В показанном варианте осуществления, сопрягаемый конец 361 включает в себя 12 продувочных каналов 366, равномерно распределенных через тридцать градусов от сопрягаемого конца 361, простираясь в осевом направлении через сопрягаемый конец 361. В других вариантах осуществления может быть использовано разное количество продувочных каналов 366. Продувочные каналы 366 имеют такие размеры и такую  конфигурацию, которые не допускают или допускают минимальный перепад давления в продувочном канале 366. Также могут быть использованы различные формы, размеры, расстояния и конфигурации.

конфигурацию, которые не допускают или допускают минимальный перепад давления в продувочном канале 366. Также могут быть использованы различные формы, размеры, расстояния и конфигурации.

Средняя труба 362 приваривается или припаивается к заднему сопрягаемому концу 361. В варианте осуществления, показанном на РИС. 3, средняя труба 362 продолжает форму воронки с гиперболической поверхностью сопрягаемого конца 361. В других вариантах осуществления, средняя труба 362 представляет собой усеченный конус, воронку или тело с изогнутыми внешними и внутренними поверхностями в поперечном сечении, вращающееся вокруг оси внутренней камеры предварительного смешивания 360.

Наконечник 363 приваривается или припаивается к заднему концу средней трубы 362. В варианте осуществления, показанном на РИС. 3, наконечник 363 включает в себя изогнутую часть 357, цилиндрическую часть 358 и торцевую поверхность 359. Изогнутая часть 357 продолжает воронку с гиперболической поверхностью сопрягаемого конца 361, среднюю трубу 362 и переходы от искривленной части средней трубы к полому цилиндру круглого сечения. Цилиндрическая часть 358 представляет собой полый цилиндр круглого сечения, расширяющийся назад от изогнутой части 357. Торцевая поверхность 359 простирается радиально внутрь от заднего конца цилиндрической части 358, образуя кольцевой диск, задний конец которого, является осевым концом цилиндрической части 358 отдаленного от центра сопрягаемого конца 361.

Внутренняя поверхность 365 камеры предварительного смешивания, по меньшей мере, представляет собой часть наружной поверхности внутренней камеры предварительного смешивания 360. Внутренняя поверхность 365 камеры предварительного смешивания представляет собой поверхность вращения вокруг оси внутренней камеры предварительного смешивания 360 с образованием переходов от радиальной или кольцевой поверхности к периферической или цилиндрической поверхности. В показанном варианте осуществления, внутренняя поверхность 365 камеры предварительного смешивания представляет собой воронку с гиперболической поверхностью или сегмент псевдосферы. В других вариантах осуществления, радиальная поверхность может переходить в цилиндрическую поверхность в виде комбинацией прямых или искривленных сегментов, вращающихся вокруг оси внутренней камеры предварительного смешивания 360.

В варианте осуществления, показанного на РИС. 3, стопорное кольцо 355 представляет собой кольцо. Размер стопорного кольца 355 позволяет устанавливать его в выемку 329 под стопорное кольцо. В показанном варианте осуществления стопорное кольцо 355 и выемка 329 под стопорное кольцо имеют резьбу для крепления стопорного кольца 355 к корпусу форсунки 322. Для крепления стопорного кольца 355 к корпусу форсунки 322 могут использоваться другие стопорные или блокирующие механизмы. Стопорное кольцо 355 выполнено для закрепления, стопорения или запирания внутренней камеры предварительного смешивания 360 в распылительном устройстве 320. В показанном варианте осуществления, стопорное кольцо 355 в заднем осевом направлении и радиально совмещено с удерживающей кромкой 364, закрепляющей внутреннюю камеру предварительного смешивания 360 на корпусе форсунки 322.

Жидкостная пусковая трубка в сборе 370 выступает в осевом направлении через управляющий золотник 316 из пускового соединителя и через распылительное устройство 320. Жидкостная пусковая трубку в сборе 370 выполнена соосно сборочной оси 309 форсунки. Пусковой кожух 380 располагается радиально наружу от части жидкостной пусковой трубки в сборе 370 и радиально внутрь от внутренней камеры предварительного смешивания 360. Пусковой кожух 380 выступает назад от корпуса форсунки 322.

На РИС. 4 представлен вид в перспективе передней концевой части наружной камеры предварительного смешивания 330, изображенной на РИС. 3. На РИС. 5 представлен вид в перспективе задней концевой части наружной камеры предварительного смешивания с РИС. 4. Как показано на РИС. 3-5 наружная камера предварительного смешивания 330 включает в себя камеру 331, концевую часть 332 камеры и наружную поверхность 339 камеры предварительного смешивания. Камера 331 включает в себя часть корпуса 337, часть камеры 338 и лопатки 333. В показанном варианте осуществления, часть корпуса 337 в целом имеет форму кольцевого диска. Как показано на РИС. 5, часть тела 337 включает в себя дренажные воздухозаборники 335 и отверстия для болтов 385. Дренажные воздухозаборники 335 простираются через диск кольцевой формы в осевом направлении. В показанном варианте осуществления, дренажные воздухозаборники 335 простираются через диск кольцевой формы от задней радиальной поверхности диска кольцевой формы. Часть камеры 338 выступает назад по оси от части корпуса 337. Часть камеры 338 простирается от задней и, в радиальном направлении, от внутренней части корпуса 337. Часть камеры 338 представляет собой полый цилиндр или цилиндрическую трубу. Полый цилиндр или цилиндрическая труба обладают конусностью. Конический цилиндр представляет собой усеченный полый конус.

Как показано на РИС. 4, лопатки 333 выступают вперед по оси от части корпуса 337. В показанном варианте осуществления, лопатки 333 имеют клинообразную форму с усеченной или снятой кромкой клина. Кромки лопаток 333 могут быть закруглены. Лопатки 333 могут иметь другие формы, позволяющие направлять и завихрять воздух в камере предварительного смешивания. Каждая лопатка 333 включает в себя внутреннюю поверхность 387, наружную поверхность 395, контактную поверхность 396, первую впускную поверхность 393 и вторую впускную поверхность 394. Внутренняя поверхность 387 представляет собой поверхность на конце лопатки 333, т.е. внутреннюю поверхность лопатки 333 в радиальном направлении. Внутренние поверхности 387 располагаются на усеченной части лопаток 333. В показанном варианте осуществления изобретения, каждая внутренняя поверхность 387 является периферийной поверхностью. В других вариантах осуществления изобретения, каждая внутренняя поверхность 387 представляет собой плоскую или закругленную поверхность.

Наружная поверхность 395 представляет собой радиальную наружную поверхность каждой лопатки 333, т.е. поверхность противоположную внутренней поверхности 387. Наружная поверхность 395 представляет собой плоскую или закругленную поверхность и может быть периферийной поверхностью. Контактная поверхность 396 представляет собой поверхность, отдаленную от центра и противоположную части корпуса 337. Контактная поверхность 396 направлена вдоль оси от внутренней поверхности 387 к внешней поверхности 395. Контактная поверхность 396 соприкасается с корпусом форсунки 322, когда наружная камера предварительного смешивания 330 подсоединена к корпусу форсунки 322.

Первая впускная поверхность 393 и вторая впускная поверхность 394 представляют собой радиальные поверхности на противоположных сторонах каждой лопатки 333. Первая впускная поверхность 393 и вторая впускная поверхность 394 простираются от наружной поверхности 395 к внутренней поверхности 387. Лопатки 333 разнесены, образуя первичные воздухозаборники 336. Первая впускная поверхность 393 и вторая впускная поверхность 394 смежных лопаток 333 образуют первичный воздухозаборник 336.

Как показано на РИС. 4 и 5, каждая лопатка 333 включает в себя вентиляционные каналы 334, топливные каналы 383, каналы подачи топлива 384, дренажные воздухозаборники 335 и отверстия 385 под болты. Вентиляционные каналы 334 частично простираются через каждую лопатку 333 и выходят из лопатки 333 на внутреннюю поверхность 387. В показанном варианте осуществления изобретения, каждая лопатка 333 включает в себя шесть вентиляционных каналов 334. Дренажный воздухозаборник 335 простирается в лопатку 333 и может простираться через часть корпуса 337 к контактной поверхности 396. В показанном варианте осуществления изобретения, каждый дренажный канал 334 (показан пунктиром) простирается от дренажного воздухозаборника 335 (также показан пунктиром) к внутренней поверхности 387. Каждый дренажный воздушный канал 334 сообщается по потоку, по меньшей мере, с одним воздухозаборником 335.

Канал подачи топлива 384 простирается по оси каждой лопатки 333. Каждый канал подачи топлива 384 простирается от контактной поверхности 396 к части корпуса 337. Топливные каналы 383 простираются от канала подачи топлива 384 к первой впускной поверхности 393 или второй впускной поверхности 394, примыкающих к первичному воздухозаборнику 336. В показанном варианте осуществления изобретения, каждая лопатка 333 включает в себя шесть топливных каналов 383, расположенных на радиальной наружной части первой впускной поверхности 393. Каждый канал подачи топлива 384 сообщается по потоку с топливными каналами 383, расположенными на той же лопатке 333 где и канал подачи топлива 384.

Как показано на РИС. 5, концевая часть 332 камеры соединяется с камерой 331 на заднем конце части камеры 338 способом соединения металлических деталей, таким как сварка или пайка. В одном варианте осуществления изобретения, концевая часть 332 камеры соединяется с камерой 331 электронно-лучевой сваркой. Концевая часть 332 камеры представляет собой полый цилиндр или цилиндрическую трубу, подобную форме части камеры 338. Полый цилиндр или цилиндрическая труба обладают конусностью. Конический цилиндр представляет собой усеченный полый конус. Крышка камеры предварительного смешивания 324 приваривается или припаивается к заднему концу концевой части 332 камеры, к наружной поверхности концевой части 332 камеры. Как показано на РИС. 3, крышка камеры предварительного смешивания 324 может иметь тело C, U или J-образного поперечного сечения, вращающееся вокруг сборочной оси 309 форсунки. Крышка камеры предварительного смешивания 324 образует воздушный карман или канал с концевой частью 332 камеры.

Наружная поверхность 339 камеры предварительного смешивания включает в себя радиальные внутренние цилиндрические поверхности камеры 331 и концевой части 332 камеры. При установке в распылительное устройство 320 форсунки (показано на РИС. 3) наружная поверхность 339 камеры предварительного смешивания располагается радиально наружу от внутренней поверхности 365 камеры предварительного смешивания.

На РИС. 6 представлен вид распылительного устройства (320) форсунки с пространственным разнесением деталей, изображенной на РИС. 3. Как показано на РИС. 3 и 6, наружная камера предварительного смешивания (330) крепится к корпусу в сборе 321 болтами 389 и стопорными пластинами 388. Внутренняя камера предварительного смешивания 360 крепится к корпусу в сборе 321 стопорным кольцом 355. В некоторых вариантах осуществления, стопорное кольцо 355 ввинчивается в корпус в сборе 321.

Один или несколько из перечисленных выше компонентов (или их составляющие) изготавливаются из нержавеющей стали и/или прочных высокотемпературных материалов, известных как "жаропрочный сплав". Жаропрочный сплав или высокоэффективный сплав, представляет собой сплав, обладающий высокой механической прочностью и жаропрочностью, хорошей стабильностью свойств поверхности и стойкостью к окислению и коррозии. Жаропрочные сплавы представлены сплавами "Хастеллой", "Инконель", "Васпаллой", "Рене", "Хайнес", "Инколой", "MP98T", "ТМС" и монокристаллическими сплавами CMSX

Промышленная применимость

Газотурбинные агрегаты используются в большинстве отраслей промышленности, таких как нефтяная и газовая промышленность (в том числе транспортировка, сбор, хранение, извлечение и подъем нефти и природного газа), производство электроэнергии, комбинированное производство тепловой и электрической энергии, аэрокосмическая отрасль и другие транспортные отрасли.

Как показано на РИС. 1, газ (обычно воздух 10) поступает во впускное отверстие 110 в качестве "рабочей текучей среды" и сжимается компрессором 200. В компрессоре 200 рабочая текучая среда сжимается в кольцевом канале прохождения 115 рядом дисков ротора компрессора в сборе 220. В частности, воздух 10 сжимается в нумерованных ступенях, а ступени, связаны с каждым диском ротора компрессора в сборе 220. Например, 4-я воздушная ступень связана с 4-м диском ротора компрессора в сборе 220 задним по ходу или задним, в направлении от устройства впуска 110 к устройству выпуска 500. Кроме того, каждый диск турбины в сборе 420 связан с нумерованной ступенью.

Сжатый воздух 10 выходит из компрессора 200, распыляется и подается в камеру сгорания 300. Как показано на РИС. 3 и 4, часть воздуха 10 проходит вдоль канала 306 и поступает в первичные воздухозаборники 336 между лопатками 333, куда добавляется топливо по топливным каналам 383. Воздух 10 и топливо смешиваются и завихряются между наружной поверхностью 339 камеры предварительного смешивания и внутренней поверхностью 365 камеры предварительного смешивания.

Как показано на РИС. 1, воздух и 10 топливная смесь впрыскивается в камеру сгорания 390 и сжигаются. Энергия реакции горения приводит в действие турбину 400 на каждой ступени дисков турбины в сборе 420. Отходящий газ 90 рассеивается в выхлопном диффузоре 520, собирается и перенаправляется. Отходящий газ 90 выходит из системы через коллектор выхлопных газов 550 и подвергается дополнительной обработке (например, для уменьшения вредных выбросов и/или рекуперации тепла из отходящего газа 90).

Как показано на РИС. 4, усеченная часть каждой лопатки 333 создает зону низкого давления или застойное пространство на или рядом с внутренней поверхностью 387, которое может привести к накоплению части топлива из топливных каналов 383 между лопатками 333 и части топлива из форсунок на или вблизи внутренней поверхности 387. Топливо, накопившееся на или вблизи внутренней поверхности 387, может вызвать самовоспламенение или стабильное горение.

Как показано на РИС. 3-5, во время работы газотурбинного агрегата 100, часть воздуха 10 может подаваться по каналу 307 и поступать в дренажные воздухозаборники 335. Воздух проходит через дренажные воздухозаборники 335 и выходит из дренажных воздухозаборников 335 через вентиляционные каналы 334. Воздух, выходящий через вентиляционные каналы 334, может осуществить дренажную продувку и вытолкнуть или отсосать топливо, накопившееся в зоне низкого давления или застойном пространстве, с или рядом с внутренней поверхностью 387. Отсос топлива из зоны низкого давления или застойного пространства может предотвратить самовоспламенение и стабильное горение, повысить КПД, снизить выбросы и увеличить срок службы распылительного устройства 320 форсунки, в том числе наружной камеры предварительного смешивания 330 и внутренней камеры предварительного смешивания 360.

За время работы форсунки 310 она может быть капитально отремонтирована. Компоненты распылительной головки 320, в том числе наружная камера предварительного смешивания 330, внутренняя камера предварительного смешивания 360 и узел жидкостного канала 340, возможно потребуют ремонта или замены. Как показано на РИС. 6, наружная камера предварительного смешивания 330, в том числе лопатки 333, снимается с распылительной головки 320 отвинчиванием болтов 389. Внутренняя камера предварительного смешивания 360 снимается после снятия наружной камеры предварительного смешивания 330 удалением стопорного кольца 355. Снятие наружной камера предварительного смешивания 330 и внутренней камеры предварительного смешивания 360 обеспечивает доступ к узлу жидкостного канала 340 (показано на РИС. 3), что позволяет осуществить ремонт или замену узла жидкостного канала 340. Экран 392 (показано на РИС. 3) также потребуется снять, чтобы получить доступ к узлу жидкостного канала 340.

Как показано на РИС. 3, узел жидкостного канала 340 может быть приварен или припаян к корпусу форсунки 322. В вариантах осуществления изобретения, втулка 353 впаяна во втулку 328 с раззенкованным отверстием. Узел жидкостного канала 340 снимается из распылительного устройства 320 путем машинной обработки частей узла жидкостного канала 340, приваренных или припаянных к корпусу форсунки 322. Съемные наружная камера предварительного смешивания с лопатками 333 и внутренняя камера предварительного смешивания 360, а также доступ к узлу жидкостного канала 340, снижает затраты на капитальный ремонт и увеличить срок службы форсунок 310.

Во время работы газотурбинного агрегата 100 концевая часть 332 наружной камеры предварительного смешивания 330 и наконечник 363 внутренней камеры предварительного смешивания 360 примыкают к камере сгорания 390 и подвергаются воздействию высоких температур. Концевая часть 332 камеры и наконечник 363 возможно потребуют замены раньше, чем другие части наружной камеры предварительного смешивания 330 и внутренней камеры предварительного смешивания 360. Замена концевой части 332 камеры или наконечника 363 снижает затраты на текущий и капитальный ремонт форсунок 310.

На РИС. 7 представлена блок-схема последовательности операций при капитальном ремонте форсунки (310). Способ включает снятие наружной камеры предварительного смешивания 330 с форсунки 310 на этапе 810. Этап 810 включает в себя снятие болтов 389, крепящих наружную камеру предварительного смешивания 330 к корпусу форсунки 322. Этап 810 осуществляется после снятия концевой части 332 камеры с камеры 331 на этапе 820. Этап 820 включает в себя удаление сварного шва или пайки между камерой 331 и концевой частью 332 камеры. Этап 820 осуществляется после присоединения новой концевой части 332 камеры к камере 331 способом соединения металлических деталей. Способ соединения металлических деталей представляет собой сварку и пайку. В одном варианте осуществления изобретения применяется электронно-лучевая сварка.

Предшествующее подробное описание носит лишь иллюстративный характер и не предназначено для ограничения объема изобретения или объема применения и использования настоящего изобретения. Описанные варианты осуществления изобретения не имеют ограничений в использовании совместно с определенным типом газотурбинного агрегата. Хотя настоящее изобретение для удобства объяснения изображает и описывает конкретную наружную камеру предварительного смешивания, следует понимать, что наружная камера предварительного смешивания в соответствии с этим изобретением может быть реализована в различных других конфигурациях, может быть использована с различными другими типами газотурбинных агрегатов и может быть использована в других типах машин. Кроме того, не существует никакого намерения связать его с какой-либо теорией, представленной в предшествующих ссылках или подробном описании изобретения. Следует также понимать, что иллюстрации могут включать увеличенные размеры, чтобы лучше проиллюстрировать представленные ссылочные позиции, и не рассматриваются как ограничивающие объем изобретения, если иное не указано в качестве таковых.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУШНАЯ ОЧИСТКА ВНУТРЕННЕЙ КАМЕРЫ ПРЕДВАРИТЕЛЬНОГО СМЕШИВАНИЯ | 2014 |

|

RU2657072C2 |

| ГАЗОТУРБИННЫЙ АГРЕГАТ С СУЖАЮЩИМСЯ ЖИДКОСТНЫМ КАНАЛОМ ФОРСУНКИ | 2014 |

|

RU2664904C2 |

| ЖИДКОСТНАЯ ПУСКОВАЯ ТРУБКА С КОЖУХОМ | 2014 |

|

RU2657075C2 |

| ГАЗОТУРБИННЫЙ АГРЕГАТ С ТОПЛИВНОЙ ФОРСУНКОЙ, ОСНАЩЕННОЙ ВНУТРЕННИМ ТЕПЛОЗАЩИТНЫМ ЭКРАНОМ | 2015 |

|

RU2672205C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2696158C2 |

| ПРОКЛАДОЧНОЕ КОЛЬЦО КАМЕРЫ СГОРАНИЯ С РЕГУЛИРУЕМЫМ ПРОПУСКАНИЕМ ВОЗДУХА | 2016 |

|

RU2707355C2 |

| ТОПЛИВНЫЙ ИНЖЕКТОР С ГАЗОРАСПРЕДЕЛЕНИЕМ ЧЕРЕЗ МНОЖЕСТВО ТРУБОК | 2016 |

|

RU2721627C2 |

| ТОПЛИВНЫЙ ИНЖЕКТОР С ДВОЙНЫМ ВПРЫСКОМ ОСНОВНОГО ТОПЛИВА | 2016 |

|

RU2719131C2 |

| РОТОР КОМПРЕССОРА В СБОРЕ ГАЗОТУРБИННОГО АГРЕГАТА С СИСТЕМОЙ УРАВНОВЕШИВАНИЯ | 2013 |

|

RU2660981C2 |

| ТОПЛИВНАЯ ФОРСУНКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ СО СЪЕМНОЙ ВСПОМОГАТЕЛЬНОЙ ТРУБКОЙ ЖИДКОГО ТОПЛИВА | 2008 |

|

RU2468296C2 |

Изобретение относится к газотурбинным агрегатам, а в частности к топливным форсункам с наружной камерой предварительного смешивания. Наружная камера предварительного смешивания включает в себя часть корпуса, часть камеры и несколько лопаток. Часть корпуса включает в себя дренажные воздухозаборники. Часть камеры простирается в осевом направлении из части корпуса. Несколько лопаток простираются в осевом направлении из части корпуса. Каждая лопатка включает в себя: внутреннюю поверхность, расположенную на радиальном внутреннем конце лопатки, и несколько вентиляционных каналов, выходящих из лопатки с внутренней поверхности. Каждый дренажный канал сообщается по потоку, по меньшей мере, с одним дренажным воздухозаборником. Кроме того, представлены топливная форсунка, включающая в себя наружную камеру предварительного смешивания, способ её капитального ремонта, а также газотурбинный агрегат, оснащённый такой форсункой. Во время работы газотурбинного агрегата вентиляционные каналы отсасывают топливо, которое накапливается в зоне низкого давления, примыкающей к внутренней поверхности, что предотвращает самовоспламенение или стабильное горение. Съемная наружная камера предварительного смешивания облегчает доступ к другим компонентам форсунки и ремонт наружной камеры предварительного смешивания. 4 н. и 6 з.п. ф-лы, 7 ил.

1. Наружная камера предварительного смешивания (330) для топливной форсунки (310) газотурбинного агрегата (100) включает в себя:

часть корпуса (337), содержащего:

дренажные воздухозаборники (335); концевую часть (338) камеры, простирающейся назад по оси из части корпуса (337); и

несколько лопаток (333), простирающихся вперед в осевом направлении от части корпуса (337); каждая лопатка (333) содержит:

внутреннюю поверхность (387), расположенную на радиальном внутреннем конце лопатки (333), и

несколько вентиляционных каналов (334), выходящих на внутреннюю поверхность (387) лопатки (333), причем каждый вентиляционный канал (334) сообщается по потоку, по меньшей мере, с одним дренажным воздухозаборником (335).

2. Наружная камера предварительного смешивания (330) по п. 1, отличающаяся тем, что каждая лопатка (333) представляет собой лопатку усеченной клиновидной формы, причем внутренняя поверхность (387) каждой лопатки (333) расположена на усеченной части лопатки (333).

3. Наружная камера предварительного смешивания (330) по любому из предшествующих пунктов, отличающаяся тем, что часть корпуса (337) включает в себя кольцевой диск, а каждый дренажный воздухозаборник (335) простирается через кольцевой диск от радиальной поверхности диска кольцевой формы к одной из нескольких лопаток (333) в направлении контактной поверхности (396) лопатки (333), причем контактная поверхность (396) обращена в осевом направлении.

4. Наружная камера предварительного смешивания (330) по п. 3, отличающаяся тем, что каждый вентиляционный канал (334) простирается от одного из дренажных воздухозаборников (335) к внутренней поверхности (387), расположенной на той же лопатке (333), что и дренажный воздухозаборник (335).

5. Наружная камера предварительного смешивания (330) по п. 1, отличающаяся тем, что несколько лопаток (333) разнесены с образованием первичных воздухозаборников и каждая лопатка (333) включает в себя: канал подачи топлива (384), простирающийся от контактной поверхности (396) к части корпуса (337), причем контактная поверхность (396) представляет собой осевую поверхность лопатки (333), отдаленную от центра части корпуса (337); несколько топливных каналов (383) на впускной поверхности (393) лопатки (333), примыкающей к одному из первичных воздухозаборников; несколько топливных каналов (383), сообщающихся по потоку с каналом подачи топлива (384).

6. Топливная форсунка (310) газотурбинного агрегата (100), включающая в себя:

наружную камеру предварительного смешивания (330) по любому из предшествующих пунктов;

корпус в сборе (321), включающий в себя: корпус форсунки (322); наружную камеру предварительного смешивания (330), выполненную соосно, примыкающую к корпусу форсунки (322) и прикрепленную к корпусу форсунки (322); и

внутреннюю камеру предварительного смешивания (360), закрепленную на корпусе форсунки (322) стопорным кольцом (355), причем внутренняя камера предварительного смешивания (360) радиально направлена внутрь от наружной камеры предварительного смешивания (330);

отличающаяся тем, что наружная поверхность (339) камеры предварительного смешивания, включающая, по меньшей мере, часть внутренней поверхности наружной камеры предварительного смешивания (330), и внутренняя поверхность (365) камеры предварительного смешивания, включающая, по меньшей мере, часть наружной поверхности внутренней камеры предварительного смешивания (360), образуют камеру предварительного смешивания.

7. Газотурбинный агрегат (100), включающий в себя:

топливную форсунку (310), включающую в себя:

наружную камеру предварительного смешивания (330) по любому из пп. 1-5;

корпус в сборе (321), включающий в себя корпус форсунки (322), отличающийся тем, что наружная камера предварительного смешивания (330) прикреплена к корпусу форсунки болтами; и

внутреннюю камеру предварительного смешивания (360), закрепленную на корпусе форсунки (322) стопорным кольцом (355), причем внутренняя камера предварительного смешивания (360) радиально направлена внутрь от наружной камеры предварительного смешивания (330).

8. Способ капитального ремонта форсунки газотурбинного агрегата (310), включающий в себя:

снятие наружной камеры предварительного смешивания (330) с форсунки (310); наружная камера предварительного смешивания (330), включает в себя:

камеру (331), содержащую:

часть корпуса (337), включающую дренажные воздухозаборники (335);

концевую часть (338) камеры, простирающейся назад по оси из части корпуса (337); и

несколько лопаток (333), простирающихся вперед в осевом направлении от части корпуса (337), причем каждая лопатка (333) имеет усеченную клиновидную форму; и несколько вентиляционных каналов (334), сообщающихся по потоку, по меньшей мере, с одним дренажным воздухозаборником (335), причем каждый вентиляционный канал (334) выходит с внутренней поверхности (387) лопатки (333), расположенной на усеченной части клина усеченной формы; и

концевую часть (332) камеры, соединенную с камерой (331) на заднем конце концевой части (338) камеры, причем концевая часть (332) камеры включает в себя цилиндрическую трубу;

снятие концевой части (338) камеры с камеры (331);

присоединение новой концевой части (332) камеры к камере (331) способом соединения металлических деталей.

9. Способ по п. 8, отличающийся тем, что снимаемая концевая часть (338) камеры с камеры (331) включает в себя удаление сварного шва с камеры (331).

10. Способ по пп. 8 или 9, отличающийся тем, что присоединение новой концевой части (332) камеры к камере (331) осуществляется способом соединения металлических деталей, включающим приваривание новой концевой части (332) камеры к камере (331).

| US 2012102957 A1, 03.05.2012 | |||

| US 2008066720 A1, 20.03.2008 | |||

| ГЕНЕРИРУЮЩАЯ ЭЛЕКТРИЧЕСТВО СИСТЕМА С КОЛЬЦЕВОЙ КАМЕРОЙ СГОРАНИЯ | 1997 |

|

RU2243383C2 |

Авторы

Даты

2018-06-08—Публикация

2014-05-02—Подача