Изобретение относится к сельскохозяйственному машиностроению, а конкретно к почвообрабатывающим орудиям, где используются дисковые рабочие органы.

В боронах, мульчировщиках и других почвообрабатывающих орудиях используются рабочие органы со сферическими дисками со сплошным или вырезным лезвием, дисками конической формы, сферическими с гофрированной поверхностью на глубину погружения в почву и другими. Диски в таких орудиях устанавливаются как на индивидуальных стоках, так и на общем валу в батареях, фронтально к направлению рабочего движения орудия, и могут иметь угол атаки и угол наклона к вертикальной плоскости (Дисковые бороны и лущильники. Проектирование технологических параметров: учеб. пособие / Сохт К.А., Трубилин Е.И., Коновалов В.И. - Краснодар: Куб-ГАУ, 2014, стр. 64).

В процессе эксплуатации диск почвообрабатывающего орудия изнашивается и при этом уменьшается его диаметр. Эксплуатация диска продолжается вплоть до такой величины его диаметра, при котором еще соблюдаются показатели качества обработки почвы. После превышения предельного значения диаметра диск выбраковывается и заменяется. Следует отметить, что восстанавливать изношенные диски не всегда экономически целесообразно и, как правило, их отправляют на переплавку.

Известен дисковый рабочий орган (см. пат. на изоб. РФ №2367131, A01B 23/06 от 20.09.2009 - прототип), выполненный в виде сферического диска с режущей кромкой, закрепленного на оси в виде многогранника и выполненного из двух частей, причем монтажная часть имеет форму шарового сегмента с отверстием в центре под размер многогранника оси, а рабочая часть выполнена в виде шарового слоя с режущей кромкой на большем диаметре, при этом шаровой слой сопряжен с шаровым сегментом посадочными поясками и привалочными плоскостями, взаимно зафиксированными средствами крепления. Каждое средство крепления со стороны внешней поверхности дискового рабочего органа выполнено либо в виде полусферической выступающей головки, либо в потай (заподлицо). Монтажная часть диска выполнена из низкоуглеродистой стали (сталь 20, сталь 30), а рабочая часть диска выполнена из высокоуглеродистой стали (сталь 65 с объемной закалкой до 50 HRCэ).

Следует отметить, что использование данного изобретения приводит к повышению срока эксплуатации только монтажной части, а срок эксплуатации рабочей части будет неизменны. Ввиду использования малоуглеродистой стали для монтажной части, в процессе эксплуатации дискового рабочего органа при кратковременных критических перегрузках (локальные уплотнения в почве) монтажная часть будет деформироваться, что приведет к нарушению технологического процесса. Кроме того, использование элементов крепления, выполненных либо в виде полусферической выступающей головки, либо в потай, т.е. по сути стандартных метизов, вызывает повышение стоимости, и трудоемкости при изготовлении, сборки диска рабочего органа и замене рабочей части ввиду их заклинивания, срывов и т.п., особенно в полевых условиях.

Недостатками данного дискового рабочего органа являются высокая стоимость и трудоемкость изготовления, сборки и эксплуатации, а также высокая энергоемкость при обработке почвы.

Техническим результатом является снижение стоимости и трудоемкости изготовления, сборки и эксплуатации дискового рабочего органа, а также снижение энергозатрат при обработке почвы, увеличение качества и надежности технологического процесса, а также увеличение срока эксплуатации.

Технический результат достигается тем, что в дисковом рабочем органе, выполненном из двух частей в виде монтажной и рабочей с элементами крепления, при этом монтажная часть имеет посадочное место для крепления к подшипниковому узлу и опорную поверхность, а рабочая часть имеет прижимную поверхность и режущую кромку, согласно изобретению на опорной и прижимной поверхностях монтажной и рабочей частей выполнены элементы крепления, расположенные радиально по периметру окружностей опорной и прижимной поверхностей, в виде отверстий на монтажной части, образованных из круговых сегментов окружностей различных радиусов исходящих из одной точки и прямых сегментов этих же радиусов, и разнонаправленных зацепов г-образной формы на рабочей части, при этом высота их боковых образующих равна, а угол между радиусами боковых образующих отверстий соответствует двойному углу поворота рабочей части при ее установке на монтажную часть, при этом взаимная фиксация рабочей и монтажной частей в радиальном сечении рабочей поверхности образует плавно сопрягаемую линию.

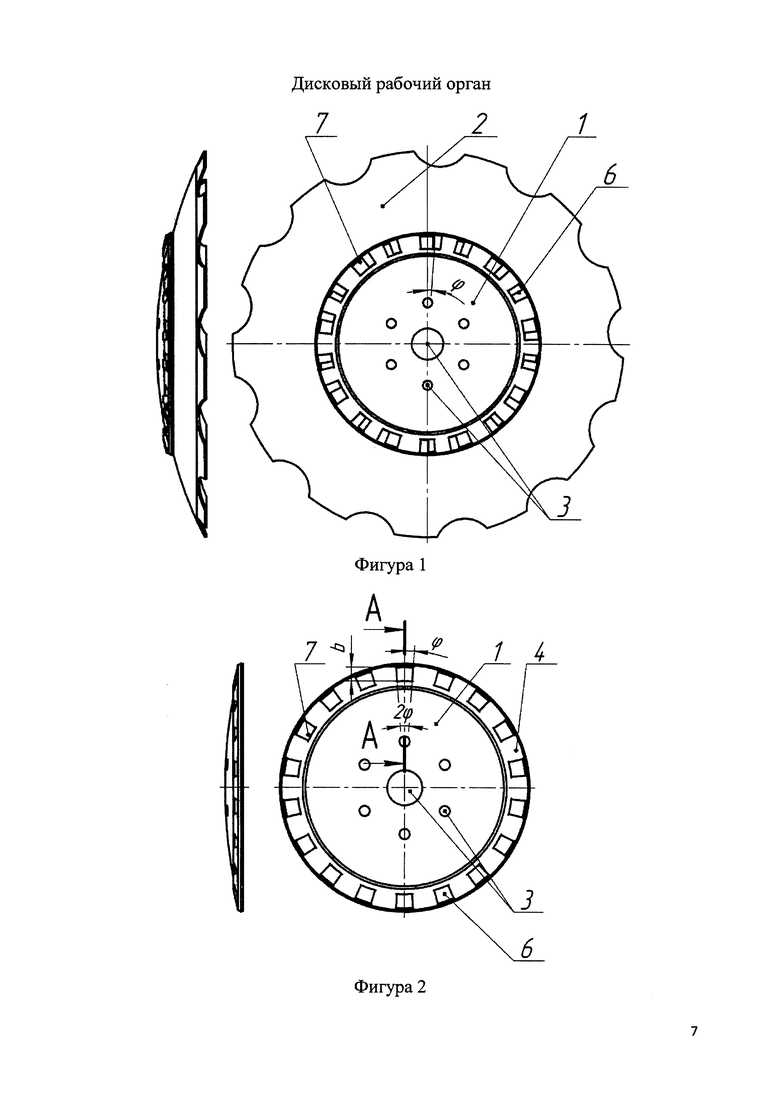

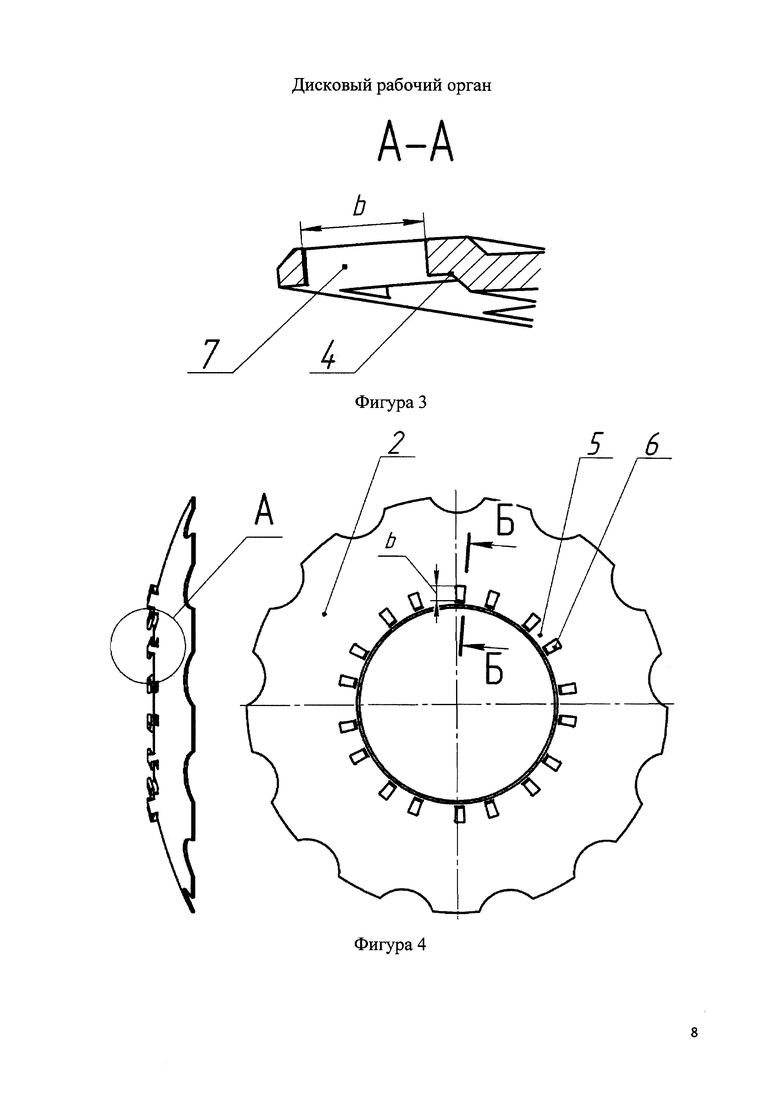

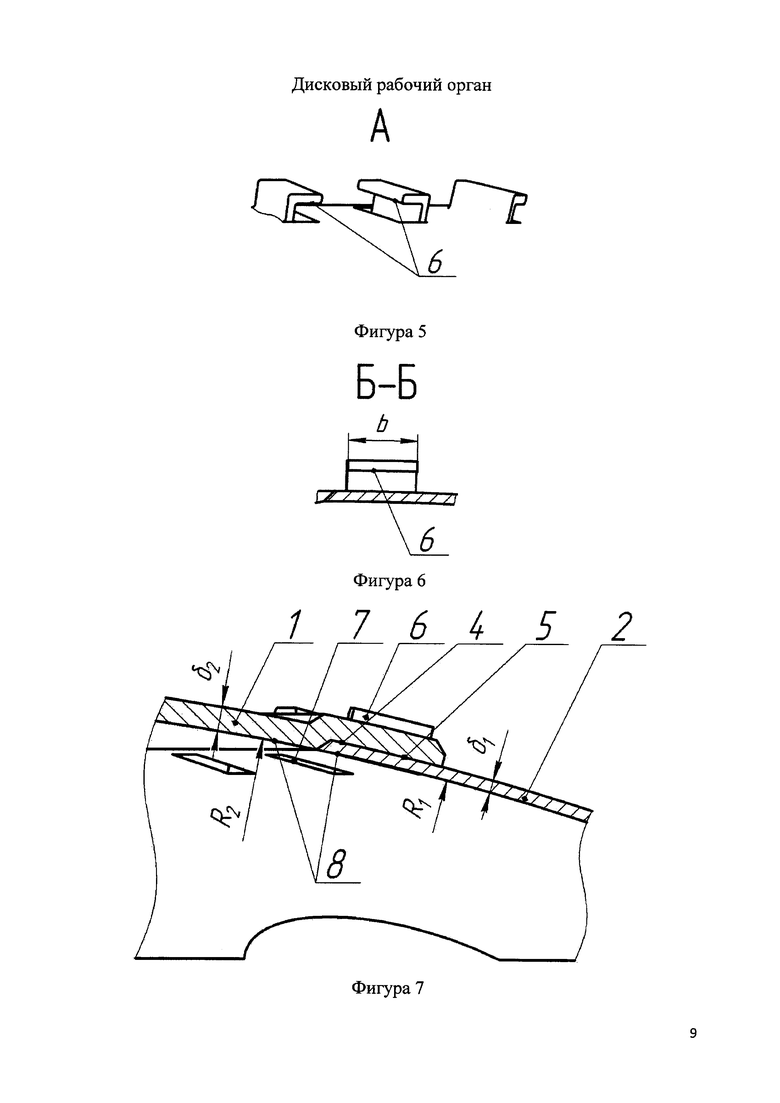

Сущность изобретения поясняется чертежами, где на фиг. 1 показан общий вид дискового рабочего органа в сборе; на фиг. 2 - монтажная часть дискового рабочего органа; на фиг. 3 - сечение А-А опорной поверхности; на фиг. 4 - рабочая часть дискового органа, на фиг. 5 - выносной элемент А зацепов; на фиг. 6 - сечение Б-Б прижимной поверхности, на фиг. 7 - элементы крепления монтажной и рабочий частей дискового рабочего органа.

Дисковый рабочий орган состоит из монтажной части 1 с посадочным местом для крепления подшипникового узла 3 с опорной поверхностью 4 и рабочей части 2 с прижимной поверхностью 5. Рабочая и монтажная части имеют радиусы кривизны R1 и R2 и различную толщину δ1 и δ2 и соответственно прочность. На опорной 4 и прижимной 5 поверхностях, выполненные из основного металла частей, например штамповкой, расположены элементы крепления в виде соединения типа «зацеп-отверстие». Элементы крепления в виде отверстий 7 на опорной поверхности 4 монтажной части 1 образованы из круговых сегментов окружностей различных радиусов исходящих из одной точки и прямых сегментов этих же радиусов. Элементы крепления в виде разнонаправленных зацепов 6 г-образной формы выполнены на прижимной поверхности 5 рабочей части 2. Высота боковых образующих b монтажной 1 и рабочей 2 частей равна, а угол между радиусами боковых образующих отверстий соответствует двойному углу поворота рабочей части при ее установке на монтажную. При взаимной фиксации рабочей и монтажных частей в радиальном сечении рабочая поверхность образует плавно сопрягаемую линию 8. Прочность частей диска и количество элементов крепления обусловлена сохранением требуемого ресурса в зависимости от условий эксплуатации.

Работа дискового рабочего органа почвообрабатывающего орудия осуществляется следующим образом.

Монтажная часть 1 дискового рабочего органа при помощи посадочного места 3 устанавливается на подшипниковый узел. Рабочая часть 2 при помощи поверхностей 4 и 5 и элементов крепления 6 и 7 устанавливается на монтажную 1 и поворотом до упора фиксируется. При рабочем ходе дисковый рабочий орган подрезает пласт почвы, перемещает его по рабочей поверхности 8, крошит и частично оборачивает. За счет центробежных сил, сил трения и молекулярного взаимодействия фиксация усиливается. При необходимости разфиксация производится воздействие в противоположную сторону вращения дискового рабочего органа.

Более подробно сущность изобретения объясняется следующим образом.

При обработке почвы дисковым рабочим органом одним из важнейших технологических показателей эффективности работы, особенно в экстремальных условиях, является заглубляющая способность, которая напрямую зависит от нагрузки, действующей на него и площади опорной поверхности. Использование рабочей части меньшей толщины приводит к повышению заглубляющей способности, тем самым приводит к повышению качества обработки почвы. Кроме того, снижается энергоемкость процесса обработки почвы за счет уменьшения площади контакта монолита с диском и уменьшения массы самого диска.

Следует отметить, что проводить постоянную заточку режущей кромки, для достижения поставленной цели экономически нецелесообразно ввиду уменьшения срока эксплуатации рабочей 2 части и дополнительных затрат. Пределом уменьшения толщины рабочей 2 части может служить прочность материала, из которого он изготовлен, при условии сохранения требуемого ресурса в зависимости от условий эксплуатации. Например, рабочую 2 часть можно изготовить из титана, который имеет высокую прочность и незначительную толщину (2-3 мм), или же рабочую 2 часть можно подвергнуть закалке, но при этом необходимо учесть почвенно-климатические условия эксплуатации и требуемый ресурс наработки на отказ при сохранении качественных показателей работы. Подбор материалов, для изготовления частей диска, исходя из указанных условий, приводит к повышению надежности технологического процесса и повышения срока эксплуатации дискового рабочего органа.

Как уже описывалось ранее при использовании для крепления дополнительных элементов, например стандартных метизов, вызывает повышение стоимости и трудоемкости при изготовлении, сборки диска рабочего органа и замене рабочей части. Указанный недостаток можно устранить, если при изготовлении элементы крепления, например отверстия 7 и зацепы 6, выштамповать из основного метала частей дискового рабочего органа (фиг. 3 и фиг. 5). Тогда при установке монтажной 1 части необходимо вставить зацепы 6 в отверстия 7 и провернуть до соприкосновения боковых образующих. При работе дискового рабочего органа за счет центробежных сил и сил трения почвы о диск, а также сил молекулярного взаимодействия монтажная 1 и рабочая 2 части взаимно фиксируются. При демонтаже рабочей части разфиксация производится воздействием на нее в противоположную сторону от вращения.

Однако следует учесть, что на одном и том же почвообрабатывающем орудии относительно крепления подшипникового узла и направления движения орудия могут присутствовать как левосторонние, так и правосторонние дисковые рабочие органы. Для повышения степени унификации зацепы 6 целесообразно сделать разнонаправленными, причем контактирующие боковые поверхности должны совпадать по форме, а угол между радиусами боковых образующих отверстий должен соответствовать двойному углу поворота рабочей 2 части при ее фиксации с монтажной 1 (фиг. 1 и фиг. 2). При этом элементы крепления могут, как выступать за поверхность дискового рабочего органа, так и быть заподлицо. Такое конструктивное исполнение позволит избежать дополнительных элементов крепления, т.е. приведет к снижению стоимости и трудоемкости изготовления, сборки и эксплуатации дискового рабочего органа.

Таким образом, предложенный вариант конструкции дискового рабочего органа обеспечивает достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ РАБОЧИЙ ОРГАН | 2008 |

|

RU2367131C1 |

| ДИСКОВЫЙ РЫХЛИТЕЛЬ ПОЧВЫ | 2016 |

|

RU2628576C1 |

| Способ изготовления дискового почвообрабатывающего рабочего органа | 2018 |

|

RU2700475C1 |

| КУЛЬТИВАТОР РОТАЦИОННЫЙ С УНИВЕРСАЛЬНЫМИ ДИСКОВЫМИ ОРУДИЯМИ "ВИКОСТ" | 2008 |

|

RU2387118C2 |

| РАБОЧИЙ ОРГАН ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2001 |

|

RU2195095C2 |

| ПОЧВООБРАБАТЫВАЮЩЕЕ ОРУДИЕ С КОМПЛЕКТОМ СМЕННЫХ ПОЧВООБРАБАТЫВАЮЩИХ ОРГАНОВ "ВИКОСТ" | 2006 |

|

RU2320105C2 |

| УНИВЕРСАЛЬНОЕ ДИСКОВОЕ ПОЧВООБРАБАТЫВАЮЩЕЕ ОРУДИЕ СО СМЕННЫМИ РАБОЧИМИ ЧАСТЯМИ "ВИКОСТ" | 2007 |

|

RU2371899C2 |

| ОРУДИЕ ДЛЯ ИЗВЛЕЧЕНИЯ КОРНЕВОЙ МАССЫ РАСТЕНИЙ | 1999 |

|

RU2180164C2 |

| ДИСКОВЫЙ РАБОЧИЙ ОРГАН | 2008 |

|

RU2374800C1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ | 2010 |

|

RU2452158C2 |

Изобретение относится к сельскохозяйственному машиностроению, а именно к почвообрабатывающим орудиям, где используются дисковые рабочие органы. Дисковый рабочий орган состоит из двух частей: монтажной и рабочей. Монтажная часть имеет посадочное место для крепления к подшипниковому узлу и опорную поверхность. Рабочая часть имеет прижимную поверхность и режущую кромку. На опорной и прижимной поверхностях монтажной и рабочей частей выполнены элементы крепления, расположенные радиально по периметру окружностей опорной и прижимной поверхностей. Элементы крепления в виде отверстий на монтажной части образованы из круговых сегментов окружностей различных радиусов, исходящих из одной точки, и прямых сегментов этих же радиусов. Элементы крепления в виде разнонаправленных зацепов г-образной формы выполнены на рабочей части, при этом высота их боковых образующих равна, а угол между радиусами боковых образующих отверстий соответствует двойному углу поворота рабочей части при ее установке на монтажную. Взаимная фиксация рабочей и монтажной частей в радиальном сечении рабочей поверхности образует плавно сопрягаемую линию. Изобретение обеспечивает повышение качества и надежности технологического процесса обработки почвы, а также увеличение срока эксплуатации диска. 7 ил.

Дисковый рабочий орган, выполненный из двух частей в виде монтажной и рабочей с элементами крепления, при этом монтажная часть имеет посадочное место для крепления к подшипниковому узлу и опорную поверхность, а рабочая часть имеет прижимную поверхность и режущую кромку, отличающийся тем, что на опорной и прижимной поверхностях монтажной и рабочей частей выполнены элементы крепления, расположенные радиально по периметру окружностей опорной и прижимной поверхностей, в виде отверстий на монтажной части, образованных из круговых сегментов окружностей различных радиусов, исходящих из одной точки, и прямых сегментов этих же радиусов, и разнонаправленных зацепов г-образной формы на рабочей части, при этом высота их боковых образующих равна, а угол между радиусами боковых образующих отверстий соответствует двойному углу поворота рабочей части при ее установке на монтажную, при этом взаимная фиксация рабочей и монтажной частей в радиальном сечении рабочей поверхности образует плавно сопрягаемую линию.

| ДИСКОВЫЙ РАБОЧИЙ ОРГАН | 2008 |

|

RU2367131C1 |

| Способ закалки шамотных тиглей | 1935 |

|

SU54713A1 |

| US 4246971 A, 27.01.1981 | |||

| Дисковый нож | 1976 |

|

SU673212A1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОГО ПИЩЕВОГО ПРОДУКТА | 2002 |

|

RU2217966C2 |

Авторы

Даты

2017-12-06—Публикация

2017-02-21—Подача