Изобретение относится к сельскохозяйственному машиностроению, а конкретно к способам изготовления дисковых рабочих органов почвообрабатывающих машин.

Известен диск сферический почвообрабатывающего орудия (см. патент на полезную модель RU 151655 U1 МПК А01В 15/16), имеющий режущую кромку, прорези и отверстия в центральной части для установки и крепления корпуса подшипника или оси, при этом прорези расположены на диске в пределах кругового кольца, внешним диаметром которого является минимальный диаметр диска, при котором еще сохраняется допустимая высота гребней на дне борозды, и внутренним диаметром, равным диаметру корпуса подшипникового узла, кроме того прорези в круговом кольце выполнены с максимально возможной общей площадью при условии сохранения минимально требуемой прочности диска.

Существенным недостатком указанного диска является отсутствие обоснованной площади прорезей, которая влияет на техническую надежность.

Указание на выполнение условия сохранения минимальной требуемой прочности диска носит приближенный характер, поскольку при изготовлении диска толщиной, например, 2 мм, прочности диска даже без прорезей будет не достаточна. С другой стороны, при увеличении толщины диска появляется возможность для увеличения площади прорезей, однако будет значительно снижаться заглубляющая способность. Кроме того, указанное условие сохранения минимальной требуемой прочности диска относится больше к эксплуатационному показателю, тогда как увеличение площади прорезей не минуемо приводит к снижению прочности, что будет приводить к поломке диска при кратковременных перегрузках, например, при встрече с уплотнениями или посторонними предметами.

Известен способ получения диска бороны (см. Авторское свидетельство СССР N 289858, кл. B21D 53/64, 1970 - аналог), включающий операции вырубки диска с одновременной гибкой кромок, и последующей их заточкой.

Недостатком указанного способа является то, что при его изготовлении не изготовляются прорези.

Известен способ изготовления дисков бороны (см. патент на изобретение RU 2025181 С1 МПК В21Н 7/00 (1990.01) - прототип), включающий получение заготовки диска, ее термообработка, предание ей формы с режущей кромкой, последующим охлаждением и отпуском.

Недостатком указанного способа является отсутствие при изготовлении дисков бороны прорезей обоснованной площади, которая влияет на техническую надежность.

Техническим результатом предлагаемого изобретения увеличение технической надежности дискового почвообрабатывающего рабочего органа при сохранении качественных показателей работы.

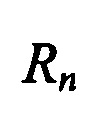

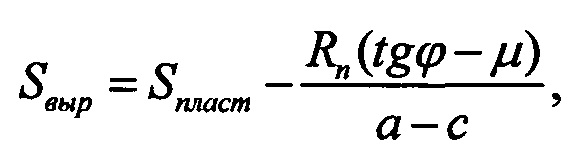

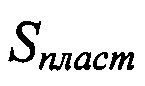

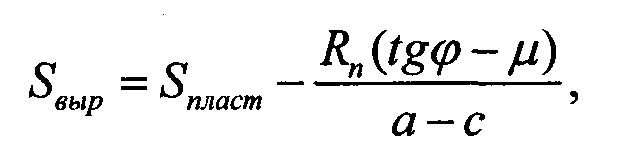

Технический результат достигается тем, что в способе изготовления дискового почвообрабатывающего рабочего органа, включающем получение заготовки диска, ее термообработку, предание ей формы с режущей кромкой, последующим охлаждением и отпуском, согласно изобретению, предварительно определяют площадь контакта пласта почвы с внутренней незаглубленной частью диска, величину нормальной силы давления пласта почвы на нее, адгезию, когезию, угол внутреннего трения и угол трения почвы по рабочему органу, затем в заготовке диска выполняют прорези, площадь которых в зоне контакта пласта с внутренней незаглубленной частью диска определяют по формуле:

где  - площадь прорезей, см2;

- площадь прорезей, см2;

- площадь контакта пласта внутренней незаглубленной частью диска, см2;

- площадь контакта пласта внутренней незаглубленной частью диска, см2;

- величина нормальной силы давления пласта на внутреннюю незаглубленную частью диска, Н;

- величина нормальной силы давления пласта на внутреннюю незаглубленную частью диска, Н;

а - адгезия (липкость) почвы, Н/ см2;

μ - угол трения почвы по рабочему органу;

с - когезия почвы, Н/ см2;

tgϕ - угол внутреннего трения почвы.

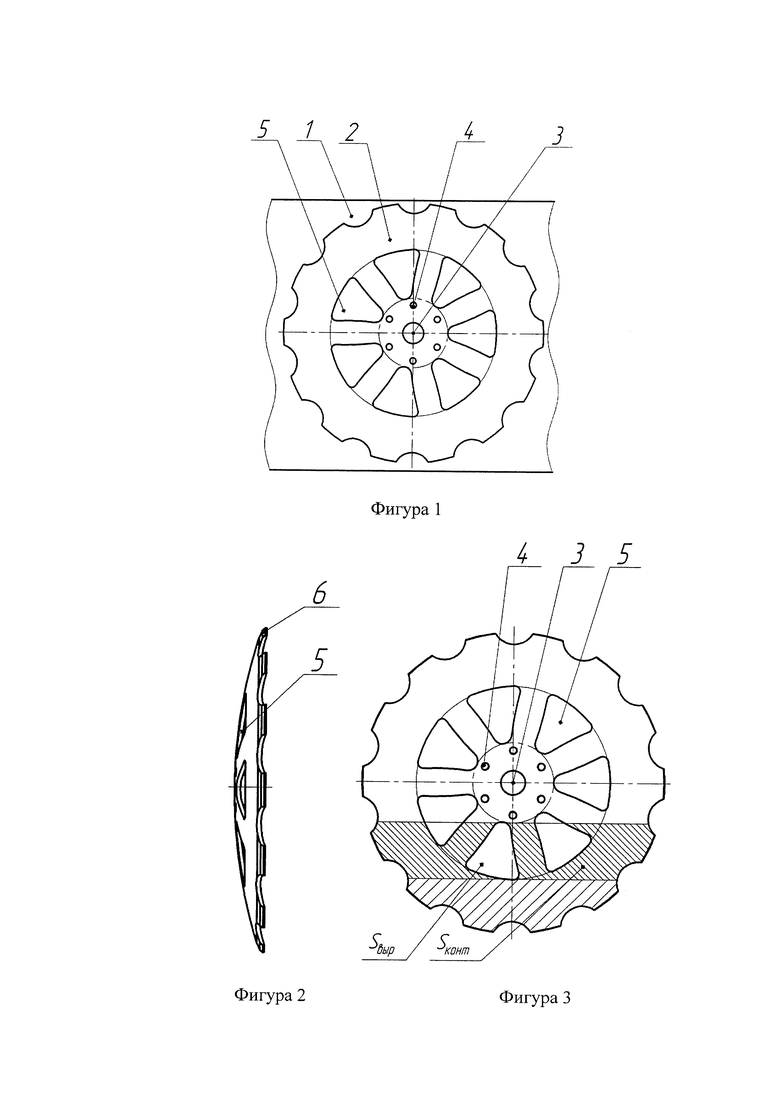

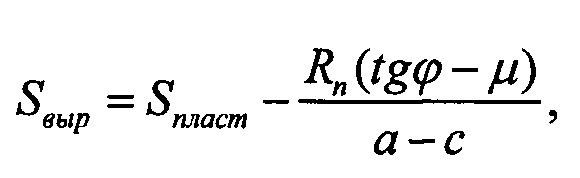

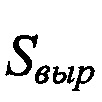

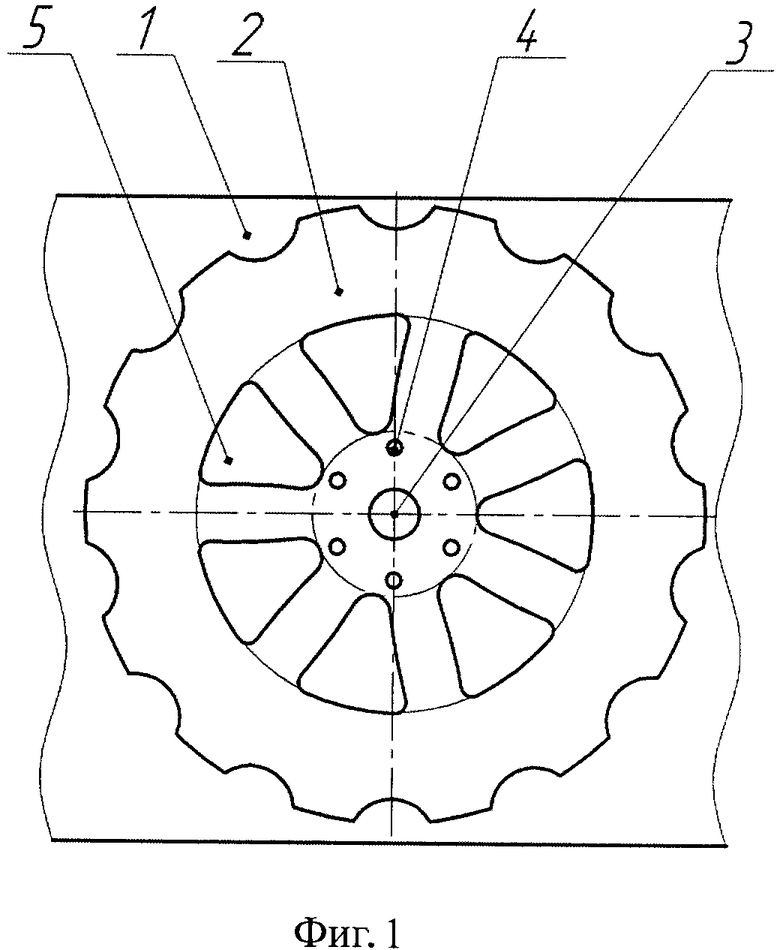

Сущность изобретения поясняется чертежами, где на фиг. 1 показан общий вид дискового рабочего органа, на фиг. 2 - вид сбоку дискового рабочего органа, на фиг. 3 - дисковый рабочий орган с выделенной площадью контакта пласта почвы с внутренней незаглубленной частью.

Способ изготовления дискового рабочего органа осуществляется следующим образом. Предварительно определяется площадь контакта пласта почвы  с внутренней незаглубленной частью диска, величины нормальной силы давления пласта почвы на нее, адгезии, когезии, угла внутреннего трения и угла трения почвы по рабочему органу. Затем получают из листового металла 1 заготовку диска 2 (фиг. 1). При получении заготовки диска 2 одновременно в ней выполняют отверстия 3 и 4 для установки и крепления дискового рабочего органа к подшипниковому узлу или оси, а также прорези 5. После придания формы заготовку диска 2 охлаждают и проводят отпуск. Помимо отверстий 3 и 4 для установки и крепления дискового рабочего органа к подшипниковому узлу или оси и прорезей 5, на дисковом рабочем органе формируют режущую кромку 6 (фиг. 2). Для изготовления прорезей 5 (фиг. 3) их площадь в зоне контакта пласта почвы с внутренней незаглубленной частью диска

с внутренней незаглубленной частью диска, величины нормальной силы давления пласта почвы на нее, адгезии, когезии, угла внутреннего трения и угла трения почвы по рабочему органу. Затем получают из листового металла 1 заготовку диска 2 (фиг. 1). При получении заготовки диска 2 одновременно в ней выполняют отверстия 3 и 4 для установки и крепления дискового рабочего органа к подшипниковому узлу или оси, а также прорези 5. После придания формы заготовку диска 2 охлаждают и проводят отпуск. Помимо отверстий 3 и 4 для установки и крепления дискового рабочего органа к подшипниковому узлу или оси и прорезей 5, на дисковом рабочем органе формируют режущую кромку 6 (фиг. 2). Для изготовления прорезей 5 (фиг. 3) их площадь в зоне контакта пласта почвы с внутренней незаглубленной частью диска  определяется по выражению:

определяется по выражению:

где  - площадь прорезей, см2;

- площадь прорезей, см2;

- площадь контакта пласта внутренней незаглубленной частью диска, см2;

- площадь контакта пласта внутренней незаглубленной частью диска, см2;

- величина нормальной силы давления пласта на внутреннюю незаглубленную частью диска, Н;

- величина нормальной силы давления пласта на внутреннюю незаглубленную частью диска, Н;

а - адгезия (липкость) почвы, Н/ см2;

μ - угол трения почвы по рабочему органу;

с - когезия почвы, Н/ см2;

tgϕ - угол внутреннего трения почвы.

Эффективность заявленного способа изготовления дискового рабочего органа объясняется следующим образом.

При работе дискового рабочего органа с прорезями их основная задача заключается в снижении залипаемости внутренней поверхности диска. Липкость почвы проявляется как сопротивление при скольжении почвы по поверхности рабочих органов машин. Сопротивление скольжению от прилипания определяют по выражению (см. Н.И. Кленин, В.А. Сакун. Сельскохозяйственные и мелиоративные машины. М., Колос, 1994, с. 17-19):

где р0 - коэффициент касательных сил удельного прилипания при отсутствии нормального давления, Па;

р - коэффициент касательных сил удельного прилипания, вызываемого нормальным давлением, 1/м2;

S - видимая площадь контакта, м2;

N - сила нормального давления, Н.

При этом отмечено, что удельная сила прилипания, зависящая от гранулометрического состава почвы и ряда других показателей, максимального значения достигает при влажности почвы около 25-35%. При дальнейшем увеличении влажности почвы, процесс ее обработки вызывает выдавливание влаги, что заменяет истинное трение на трение с наличием смазки, что привод к снижению удельной силы прилипания.

Следовательно, при работе дискового рабочего органа в почве с влажность более 25-35%, увеличение площади прорезей не будет давать значительно эффекта для снижения его залипания, при этом будет снижаться его техническая надежность.

Многолетняя эксплуатация почвообрабатывающих рабочих органов, в том числе и дисковых рабочих органов, показывает, что налипание почвы на поверхность рабочего органа происходит, когда сумма удельных сил трения и прилипания почвы к их поверхности оказывается больше, чем предел прочности почвы на сдвиг, который вызван нормальными силами. Поскольку при работе дискового рабочего органа максимальные нормальные силы проявляются в зоне его контакта с не обработанной почвой, то налипание почвы наиболее вероятно в незаглубленной части диска

А. Куленом и X. Куперсом предложена зависимость для определения минимального нормального давления на рабочий орган, необходимой для предотвращения налипания почвы [А. Кулен, X. Куиперс, Современная земледельческая механика. М., Агропромиздат, 1986, с. 132-133]:

где а - адгезия;

μ - угол трения почвы по рабочему органу;

с - сцепление;

tgϕ - угол внутреннего трения.

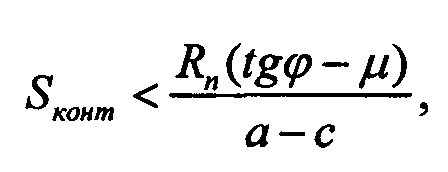

Разложив величину нормального давления на отношение силы к площади, получим максимальную площадь контакта почвы с рабочим органом:

где  - величина нормальной силы;

- величина нормальной силы;

- площадь контакта почвы с диском.

- площадь контакта почвы с диском.

Следовательно, площадь прорезей дискового рабочего органа, которая будет обеспечивать предотвращение его залипания, будет определяться как разница между площадью пласта и площадью внутренней незаглубленной части диска, необходимой для предотвращения налипания почвы.

Описанный способ изготовления, позволяет при изготовлении получить, по сравнению с существующим дисковым рабочим органом (см. патент на полезную модель RU 151655 U1 МПК А01В 15/16), более высокую техническую надежность при сохранении качественных показателей работы. При этом дисковый рабочий орган, изготовленный другими способами (см. Авторское свидетельство СССР N 289858, кл. B21D 53/64, 1970 и см. патент на изобретение RU 2025181 С1 МПК В21Н 7/00 (1990.01), не смотря на высокий коэффициент технической надежности, будет обладать более низкими показателями качества работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый рабочий орган | 2017 |

|

RU2637660C1 |

| Дисковое почвообрабатывающее орудие | 2019 |

|

RU2726548C1 |

| Дисковая борона | 2022 |

|

RU2802261C1 |

| РАБОЧИЙ ОРГАН ДИСКОВОГО ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2014 |

|

RU2579769C1 |

| Дисковое орудие | 2022 |

|

RU2802262C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ДИСКОВОЙ БОРОНЫ | 2020 |

|

RU2754597C1 |

| ДИСКОВОЕ ПОЧВООБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2402893C2 |

| Корпус плуга | 2018 |

|

RU2683494C1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 2009 |

|

RU2427121C2 |

| Комбинированная почвообрабатывающая машина | 1983 |

|

SU1132812A1 |

Изобретение относится к сельскохозяйственному машиностроению. Получают заготовку диска 1, производят ее термообработку, осуществляют придание ей формы с режущей кромкой 6, последующее охлаждение и отпуск. Предварительно определяют площадь контакта пласта почвы с внутренней незаглубленной частью диска, величину нормальной силы давления пласта почвы на нее, адгезию, когезию, угол внутреннего трения и угол трения почвы по рабочему органу. Затем в заготовке диска 1 одновременно выполняют отверстия 3 и 4 для установки и крепления дискового рабочего органа к подшипниковому узлу или оси, а также прорези 5, площадь которых в зоне контакта пласта почвы с внутренней незаглубленной частью диска определяют по формуле:

где  - площадь прорезей, см2;

- площадь прорезей, см2;  - площадь контакта пласта внутренней незаглубленной частью диска, см2;

- площадь контакта пласта внутренней незаглубленной частью диска, см2;  - величина нормальной силы давления пласта на внутреннюю незаглубленную часть диска, Н; а - адгезия (липкость) почвы, Н/ см2; μ - угол трения почвы по рабочему органу; с - когезия почвы, Н/ см2; tgϕ - угол внутреннего трения почвы. Обеспечивается увеличение технической надежности при сохранении качественных показателей работы дискового почвообрабатывающего рабочего органа. 3 ил.

- величина нормальной силы давления пласта на внутреннюю незаглубленную часть диска, Н; а - адгезия (липкость) почвы, Н/ см2; μ - угол трения почвы по рабочему органу; с - когезия почвы, Н/ см2; tgϕ - угол внутреннего трения почвы. Обеспечивается увеличение технической надежности при сохранении качественных показателей работы дискового почвообрабатывающего рабочего органа. 3 ил.

Способ изготовления дискового почвообрабатывающего рабочего органа, включающий получение заготовки диска, ее термообработку, придание ей формы с режущей кромкой, последующее охлаждение и отпуск, отличающийся тем, что предварительно определяют площадь контакта пласта с внутренней незаглубленной частью диска, величину нормальной силы давления пласта на нее, адгезию, когезию, угол внутреннего трения и угол трения почвы по рабочему органу, после чего в заготовке диска выполняют прорези, площадь которых в зоне контакта пласта с внутренней незаглубленной частью диска определяют по формуле:

где Sвыр - площадь прорезей, см2;

Sпласт - площадь контакта пласта внутренней незаглубленной частью диска, см2;

- величина нормальной силы давления пласта на внутреннюю незаглубленную часть диска, Н;

- величина нормальной силы давления пласта на внутреннюю незаглубленную часть диска, Н;

а - адгезия (липкость) почвы, Н/см2;

μ - угол трения почвы по рабочему органу;

с - когезия почвы, Н/см2;

tgϕ - угол внутреннего трения почвы.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ | 1991 |

|

RU2025181C1 |

| 0 |

|

SU289858A1 | |

| US 2952895 A1, 20.09.1960 | |||

| US 3959863 A1, 01.06.1976 | |||

| US 3213514 A1, 26.10.1965. | |||

Авторы

Даты

2019-09-17—Публикация

2018-11-30—Подача