Изобретение относится к производству строительных материалов, а именно к производству теплоэффективных многослойных блоков (теплоблоков), предназначенных для возведения наружных ограждающих конструкций жилых, общественных, отапливаемых промышленных и сельскохозяйственных зданий.

Известен строительный блок (Патент на полезную модель РФ 88705, опубл. 20.11.2009), который содержит несущий, лицевой слои и расположенный между ними теплоизоляционный слой. Согласно полезной модели теплоизоляционный слой выполнен из пенополиуретана с кажущейся плотностью 40-80 кг/м, а несущий и лицевой слой зафиксированы относительно друг друга за счет адгезивных свойств пенополиуретана, при этом прочность адгезионного соединения составляет 1,0-3,0 кг/см2. Одним из недостатков данного блока является то, что залитый в форму с декоративными и несущими слоями пенополиуретан должен твердеть не менее 20 мин, что приводит к медленному процессу или производству большого количества форм. Также после заливки пенополиуретан в течение первых 24 часов дает усадку, что приводит к нарушению формы и размера блока. Отсутствие же стержней может привести к разлому блока при падении или при различных нагрузках.

Известен многослойный строительный блок (Патент на полезную модель РФ 78833, опубл. 10.12.2008), имеющий несущий, теплоизоляционный и наружный слои, связанные тремя базальтопластиковыми арматурными стержнями, расположенными под прямым углом к поверхности блока таким образом, что в плане образуют равнобедренный треугольник, а в теле блока образуют пространственную структуру призматической формы, при этом в продольном и поперечном сечении расстояния «а» между проекциями стержней и боковыми гранями в продольной плоскости равны между собой, а расстояние между стержнями и боковыми гранями в поперечной плоскости равно половине расстояния «а». Теплоизоляционный слой выполнен с поверхностной перфорацией обеих сторон либо круглой, либо овальной, либо иной формы. Недостатком данного блока является применение в качестве утеплителя пенополистирола и сложность соблюдения размеров при размещении стержней.

Известен многослойный строительный стеновой блок (Патент на полезную модель РФ 117471, опубл. 27.06.2012), включающий лицевой, теплоизоляционный и несущий слои, стянутые армированием, при этом слои соединены четырьмя арматурными связями, проходящими через теплоизоляционный слой, образуя собой боковые ребра усеченной четырехгранной пирамиды, ориентированной вершиной в сторону лицевого или несущего слоя, заглубленными в лицевой и несущий слои на 30-40 мм, выполненными из рифленой арматуры. К недостаткам данного блока можно отнести следующее:

- малое количество стержней,

- железная арматура образует ржавчину,

- коэффициент расширения у железной арматуры и бетона различны и, следовательно, послабление жесткости, а может даже и растрескивание бетонных слоев;

- применение математических фигур и следование им осложняет процесс изготовления;

- небольшая глубина заделки стержней 40 мм в несущий слой уменьшает прочность;

- применение пенополистирола.

Наиболее близким аналогом является способ производства встречным вибропрессованием теплоблока для возведения ограждающих конструкций, зданий и сооружений (Патент РФ 2534208, опубл. 27.11.2014). Способ производства встречным вибропрессованием теплоблока с плоским, формованным или облицованным бетонным фасадным камнем, теплоизолирующим слоем и бетонным внутренним камнем, объединенными в единое целое арматурными связями, включает загрузку в форму дозированного количества бетона фасадного камня, загрузку теплоизолирующего слоя с арматурными связями, загрузку дозированного количества бетона внутреннего камня. При этом уплотняют бетоны путем прессования и вибрации расположенных перпендикулярно оси прессования бетонов фасадного и внутреннего камней через находящийся между ними теплоизолирующий слой. Недостатком данного способа является то, что шахта загрузки имеет форму параллелепипеда, что приводит к отклонению от размеров лицевого слоя от несущего - при строительстве постоянно приходится контролировать горизонтальность кладки, что приводит к потере времени и раствора на выравнивание, а также применение пенополистирола в качестве утеплителя, который является горючим, недолговечным и впитывающим влагу (точка росы).

Задачей изобретения является изготовление многослойного строительного блока, обеспечивающего высокие эксплуатационные показатели, такие как тепло- и звукоизоляция, прочность, долговечность, а также является экологически чистым и безопасным. Еще одной задачей изобретения является разработка способа производства многослойных строительных блоков, который обеспечит изготовление блоков, обладающих высокой прочностью, а также при котором не нарушаются размеры самого блока. При этом сам процесс производства минимизирован различными математическими фигурами при использовании стержней, а процесс кладки блоков при возведении стен минимизирован при вертикальном и горизонтальном ориентировании, что позволяет в обоих случаях использование работников любого образования и минимальные потери времени на процессы.

Технический результат достигается тем, что многослойный строительный блок состоит из внутреннего несущего, теплоизоляционного и наружного облицовочного слоев, соединенных между собой базальтопластиковыми стержнями, при этом теплоизоляционный слой изготавливается из жестковспененного пенополиуретана и дополнительно имеет поверхностную перфорацию для лучшего соединения с другими слоями, а облицовочный слой состоит в свою очередь из декоративной плитки и несущей части.

Другой технический результат достигается тем, что многослойный строительный блок изготавливается методом вибропрессования.

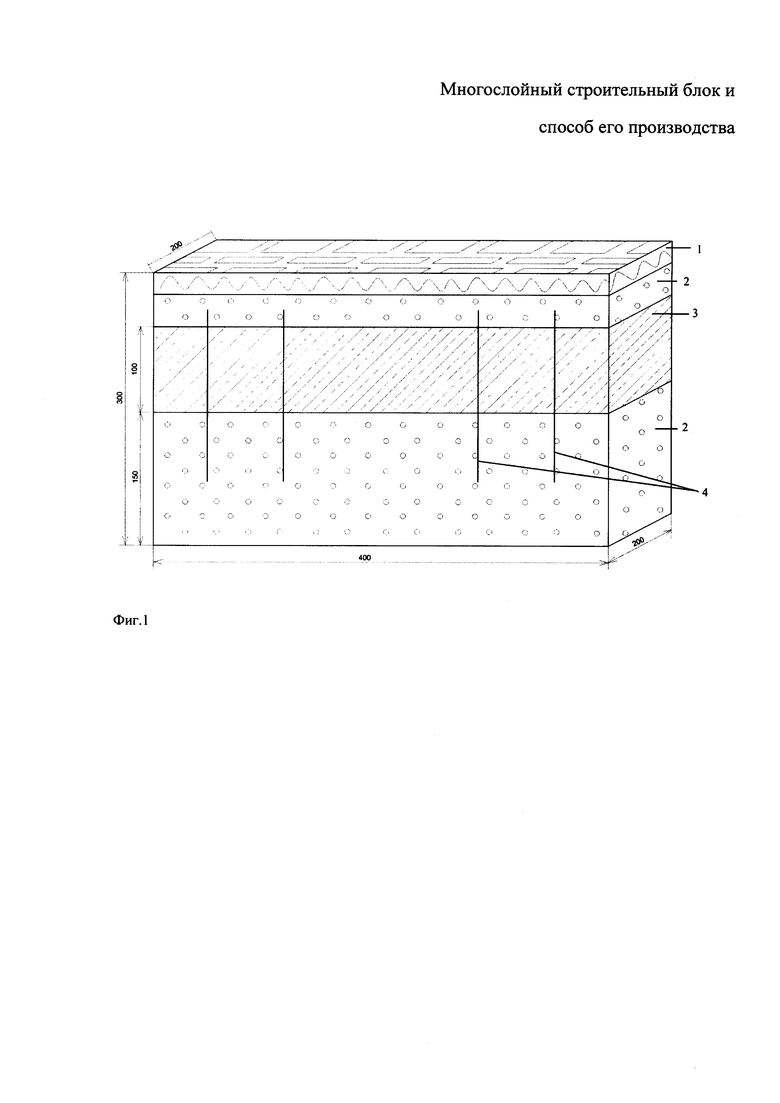

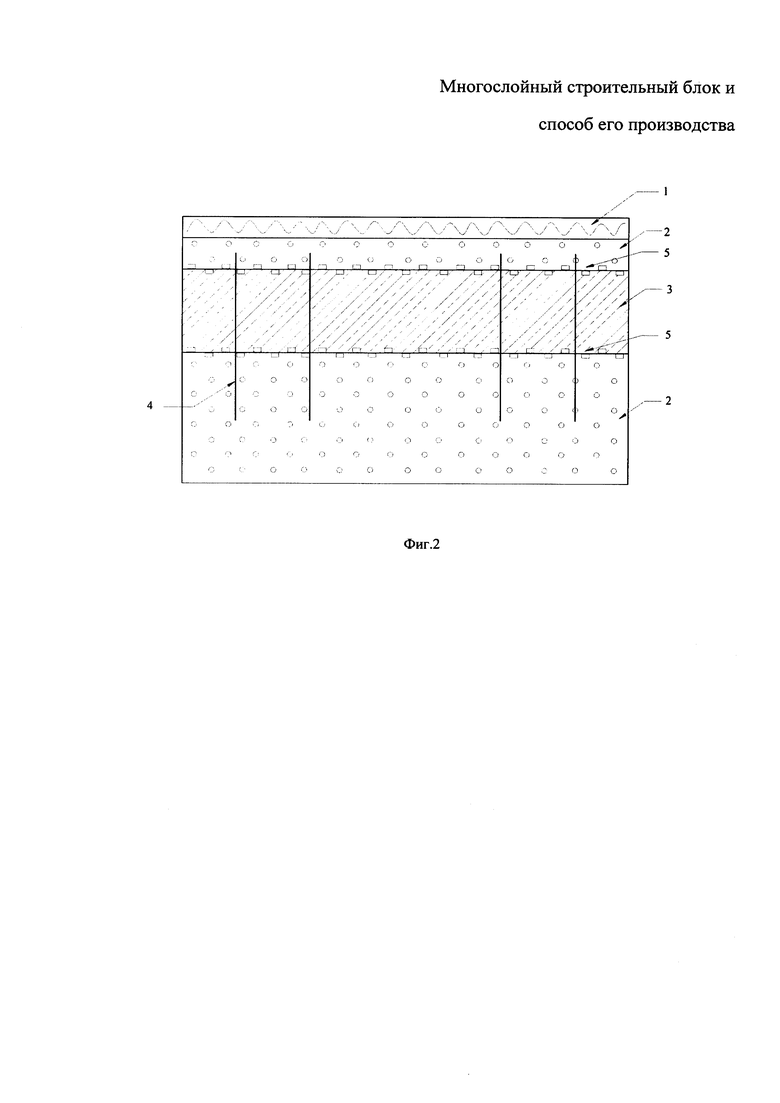

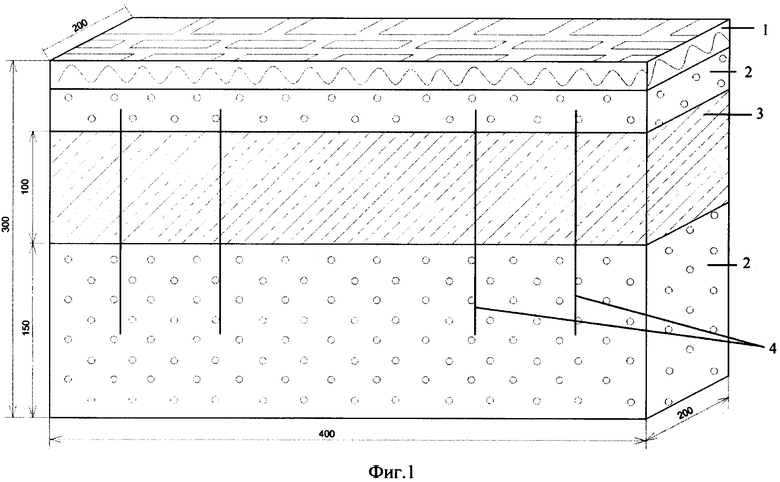

Сущность изобретения поясняется чертежами. На фиг. 1 изображен многослойный строительный блок в аксонометрии, на фиг. 2 изображен многослойный строительный блок в разрезе, где 1 - лицевой фактурный слой, 2 - бетон, 3 - пенополиуретан, 4 - базальтопластиковые стержни, 5 - перфорация.

Многослойный строительный блок состоит из наружного, теплоизоляционного и внутреннего слоев, соединенных между собой 4-6 базальтопластиковыми стержнями.

Наружный (лицевой) слой блоков состоит в свою очередь из фактурного слоя, преимущественно из декоративной плитки, и несущего слоя, выполняемого преимущественно из керамзитобетона. Фактурная поверхность может быть выполнена рифленой или гладкой, из неокрашенной или цветной бетонной смеси с пигментами.

Теплоизоляционный слой изготавливается из жестковспененного пенополиуретана и дополнительно имеет с обеих сторон поверхностную перфорацию для лучшего соединения с бетоном.

Использование пенополиуретана для слоя утеплителя по всем показателям значительно превосходит использование пенополистирола и других видов утеплителей, что дает возможность применять толщину блока 300 мм, а это дает дополнительную внутреннюю площадь.

Среди материалов, применяемых для теплоизоляции, жестковспененный пенополиуретан обладает наименьшей теплопроводностью и соответственно является лучшим теплоизоляционным материалом. Слой из пенополиуретана толщиной всего 10 см по своей теплопроводности приравнивается к 60-80 см пенополистирола, широко применяемого в нынешнем строительстве как теплоизолятор и теплоизолирующий слой в остальных видах теплоблоков. Пенополиуретан не горюч, до 600°С не выделяет ничего, пенополистирол напротив при 50°С выделяет фенол. Пенополиуретан не подвержен гниению и образованию плесени.

Внутренний несущий слой изготавливается преимущественно из керамзитобетона.

Отдельные части блока соединены надежной базальтопластиковой арматурой, выдерживающей до 2000 кг на разрыв. Применяются базальтопластиковые стержни в количестве от 4 до 6 штук в зависимости от толщины внутреннего несущего слоя и этажности объектов. Базальтопластиковая арматура используется в основном диаметром 4 мм, длиной 250-300 мм в зависимости от размеров блока, арматура круглая с песчаным покрытием для лучшего соединения с бетоном.

Все слои по толщине находятся в диапазоне следующих размеров: лицевой слой - 50-70 мм, теплоизоляционный слой - 50-200 мм в зависимости от среднегодовых температур района застройки, несущий слой - 150 мм или более. Варьирование величин толщины определяется конкретными требованиями к несущей прочности и теплоизоляции конструкции.

Блоки производятся методом вибропрессования. При вибропрессовании блок гораздо плотнее и крепче, размеры не нарушаются, выходят блоки с отклонением 1 мм в отличие от вибролитья, при котором отклонение составляет 5 мм.

Способ производства многослойных блоков заключается в следующем.

Блок изготавливается в станке, в котором блок опускается в шахту-форму по мере изготовления и заполнения очередного слоя, при этом каждый слой подвергается вибрации для уплотнения и выхода воздуха. Согласно данному способу шахта-форма не расширяется и не сужается, что позволяет получать блоки с отклонениями по размерам 1 мм, это в свою очередь дает возможность применять кладочный шов 3 мм. Экономия кладочного клея, невозможность прохождения "точки росы" внутрь, привлекательный внешний вид строения из-за отсутствия толстых швов - все это является преимуществом перед другими способами производства теплоблоков.

Наружный фактурный слой изготавливается методом вибролитья, заливая в шахту-форму гранитно-бетонную окрашенную (или нет) смесь, что позволяет получить красивый и очень прочный вид будущего блока, далее заливается бетон. Теплоизоляционный слой (термовкладыш) из пенополиуретана изготавливается отдельно и вставляется после заполнения и вибрации несущего наружного слоя. После того как вставили и уплотнили теплоизоляционный слой, он протыкается базальтопластиковыми штырями-связями на глубину до фактурного слоя, проходя через слой бетона несущего наружного слоя. Штыри-связи вставляются под разными углами для крепости связи в количестве 4-6 штук (в зависимости от толщины несущего слоя и этажности объектов) на удалении 30 мм от края блока, равномерно распределяя их по плоскости блока. Далее блок опускается ниже в шахту и производится формирование последнего внутреннего несущего слоя посредством вибрации. После этого весь блок, находясь в жесткой форме-шахте, подвергается вибропрессованию. Штыри-связи в последний слой входят на глубину 100-120 мм в зависимости от толщины первых двух слоев. После вибропрессования последнего слоя и всего блока в целом блок посредством пневматики или гидравлики выталкивается вверх из шахты-формы. В результате применения сухой смеси бетона и встречного вибропрессования блок поднимается из шахты-формы уже без опалубки, не разваливаясь. Рабочий подхватывает блок специальным ухватом снизу и переносит на стеллаж для дальнейшего набора прочности.

При строительстве зданий из блоков, выполненных согласно изобретению, рекомендуется применять специальные клеевые смеси. Применение клеевого состава при слое раствора 2-3 мм, нанося его только на бетонные слои методом "гребенки" дает возможность отсечь прохождение "точки росы" внутрь здания, что дает дополнительно тепло, комфорт, отсутствие влаги и плесени на стенах. Внутренний несущий слой и слой утеплителя согласно изобретению можно изменять по толщине в зависимости от требований к зданию и климатическим условиям, что добавляет его потребность и унификацию.

Полученные блоки предназначены для возведения наружных ограждающих конструкций жилых, общественных, отапливаемых промышленных и сельскохозяйственных зданий с нормальным тепловлажностным режимом помещений согласно с требованиями СНиП 23-02-2003 «Тепловая защита зданий». В помещениях с агрессивной средой стеновые блоки могут применяться при условии защиты внутренней поверхности стен от воздействия агрессивных факторов.

Данный способ позволяет получать любые по толщине блоки от 150 до 400 мм, а также вкладывать любые по толщине утепляющие слои в зависимости от потребностей и климатических условий, что придает данному способу унифицированность и востребованность.

Применение изобретения позволит повысить прочность стеновых конструкций и обеспечить долговечность и надежность строительных сооружений.

Изобретение относится к производству строительных материалов, а именно к производству теплоэффективных многослойных блоков (теплоблоков), предназначенных для возведения наружных ограждающих конструкций жилых, общественных, отапливаемых промышленных и сельскохозяйственных зданий. Задачей изобретения является изготовление многослойного строительного блока, обеспечивающего высокие эксплуатационные показатели, такие как тепло- и звукоизоляция, прочность, долговечность, а также является экологически чистым и безопасным. Еще одной задачей изобретения является разработка способа производства многослойных строительных блоков, который обеспечит изготовление блоков, обладающих высокой прочностью, а также при котором не нарушаются размеры самого блока. Многослойный строительный блок состоит из наружного слоя, внутреннего слоя и расположенного между ними теплоизоляционного слоя, скрепленных между собой базальтопластиковыми арматурными стержнями, при этом теплоизоляционный слой выполнен из пенополиуретана. Наружный слой состоит из фактурного слоя и несущего слоя. Теплоизоляционный слой изготавливается из жестковспененного пенополиуретана и дополнительно имеет с обеих сторон поверхностную перфорацию. Базальтопластиковая арматура выполнена с песчаным покрытием и вставлена под разными углами в количестве 4-6 штук на удалении 30 мм от края блока и равномерно распределена по плоскости блока. Также описан способ производства такого блока. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Многослойный строительный блок, состоящий из наружного слоя, внутреннего слоя и расположенного между ними теплоизоляционного слоя, скрепленных между собой базальтопластиковыми арматурными стержнями, при этом теплоизоляционный слой выполнен из пенополиуретана, отличающийся тем, что наружный слой состоит в свою очередь из фактурного слоя и несущего слоя, теплоизоляционный слой изготовлен из жестковспененного пенополиуретана и дополнительно имеет с обеих сторон поверхностную перфорацию, базальтопластиковая арматура выполнена с песчаным покрытием и вставлена под разными углами в количестве 4-6 штук на удалении 30 мм от края блока и равномерно распределена по плоскости блока.

2. Многослойный строительный блок по п. 1, отличающийся тем, что поверхность фактурного слоя может быть выполнена рифленой или гладкой.

3. Многослойный строительный блок по п. 1, отличающийся тем, что фактурный слой может быть выполнен из неокрашенной или цветной гранитно-бетонной смеси с пигментами.

4. Многослойный строительный блок по п. 1, отличающийся тем, что несущий слой наружного слоя и внутренний слой выполняются преимущественно из керамзитобетона.

5. Многослойный строительный блок по п. 1, отличающийся тем, что базальтопластиковая арматура во внутренний слой входит на глубину 100-120 мм.

6. Способ производства многослойного строительного блока встречным вибропрессованием блока с наружным слоем, теплоизолирующим слоем и внутренним слоем, объединенными в единое целое арматурными связями, включающий загрузку в форму-шахту бетонной смеси наружного слоя, загрузку теплоизолирующего слоя с арматурными связями, загрузку бетонной смеси внутреннего слоя, отличающийся тем, что сначала заливается бетонная смесь для фактурного слоя наружного слоя, далее заливается бетонная смесь для несущего слоя наружного слоя, затем после заполнения и вибрации наружного слоя вставляется теплоизоляционный слой и происходит его уплотнение, далее теплоизоляционный слой протыкается базальтопластиковой арматурой на глубину до фактурного слоя, проходя через несущий слой наружного слоя, арматура вставляется под разными углами на удалении 30 мм от края блока, равномерно распределяясь по плоскости блока, после этого заливается бетонная смесь для внутреннего слоя и происходит его формование посредством вибрации, после этого весь блок, находясь в жесткой форме-шахте, подвергается вибропрессованию, при этом блок опускается в форму-шахту по мере изготовления и заполнения очередного слоя, где каждый слой подвергается вибрации для уплотнения и выхода воздуха, после вибропрессования последнего слоя и всего блока в целом блок посредством пневматики или гидравлики выталкивается вверх из формы-шахты уже без опалубки и помещается в зону набора прочности.

| Для увеличения разноса факела пылеугольной или газовой горелки | 1948 |

|

SU78833A1 |

| СПОСОБ ПРОИЗВОДСТВА ВСТРЕЧНЫМ ВИБРОПРЕССОВАНИЕМ ТЕПЛОБЛОКА ДЛЯ ВОЗВЕДЕНИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ, ЗДАНИЙ И СООРУЖЕНИЙ | 2012 |

|

RU2534208C2 |

| БЕТОННЫЙ СТРОИТЕЛЬНЫЙ БЛОК | 2001 |

|

RU2208102C1 |

| Способ изготовления лечебного препарата | 1935 |

|

SU49051A1 |

| Способ нанесения металлических покрытий | 1956 |

|

SU108774A1 |

| 0 |

|

SU157703A1 | |

| EP 1918477 А2, 07.05.2008. | |||

Авторы

Даты

2017-12-12—Публикация

2016-07-22—Подача