Изобретение относится к области строительства и может найти применение при изготовлении облегченных теплоизоляционных стеновых изделий.

Известен способ изготовления строительного блока, реализуемый в устройстве (RU 2660690, кл. Е04В 2/08, опубл. 09.07.2018) путем образования боковых продольных стенок и соединения их перегородками с образованием полостей для размещения конструктивного или теплоизоляционного вкладыша.

Однако сложность реализации способа из-за конструктивных особенностей блока, а также высокая трудоемкость изготовления блока увеличивают трудозатраты и затраты на транспортировку к месту строительства.

Известен также способ изготовления многослойного строительного стенового блока, реализуемый в устройстве (RU 117471, кл. Е04С 1/40, опубл. 27.06.2012) путем образования лицевого, теплоизоляционного и несущего слоев, которые стягиваются армированием, при этом слои соединяются четырьмя арматурными связями, проходящими через теплоизоляционный слой.

Недостатками данного способа являются сложность изготовления, связанная с операцией соединения слоев, и повышенная трудоемкость, связанная с подготовкой и изготовлением многослойного блока.

Известен способ производства многослойного строительного блока путем формования внутреннего несущего, теплоизоляционного и наружного облицовочного слоев, с соединением между собой базальтопластиковыми стержнями, при этом теплоизоляционный слой изготавливается из жестко вспененного пенополиуретана и дополнительно имеет поверхностную перфорацию для лучшего соединения с другими слоями, а облицовочный слой состоит в свою очередь из декоративной плитки и несущей части (RU 2638197, кл. Е04С 1/41, В28В 1/87, опубл. 12.12.2017).

Недостатками этого способа являются сложность изготовления, связанная с операцией соединения слоев, повышенная трудоемкость реализации способа, применение пенополистирола, выделяющего вредное вещество - фенол.

Наиболее близким техническим решением является способ изготовления теплоизоляционного бетонного блока, включающий формование теплоизоляционного сердечника, размещение его в форме с фиксацией и заливку бетонной смеси (RU 2074934, кл. Е04С 1/00, Е04С 1/40, В32В 13/00, опубл. 10.03.1997).

Однако низкая производительность процесса изготовления из-за использования большого количества форм и сложность изготовления, а также повышенная трудоемкость приводит к низкой эффективности указанного способа.

Технической проблемой настоящего изобретения является разработка более эффективного способа изготовления теплоизоляционного бетонного блока с возможностью более качественного получения готовых теплоизоляционных бетонных блоков по упрощенной технологии.

Техническим результатом изобретения является упрощение способа изготовления теплоизоляционного бетонного блока, улучшения качества получения готовых теплоизоляционных бетонных блоков, снижения трудоемкости технологического процесса.

Поставленная проблема и технический результат достигаются тем, что способ изготовления теплоизоляционного бетонного блока включает формование теплоизоляционного сердечника, размещение его в форме с фиксацией, заливку бетонной смеси с последующим ее твердением. Согласно изобретению в качестве бетонной смеси используют фибробетонную смесь, причем до размещения сердечника в форме устанавливают фиксаторы в виде анкеров на его боковых гранях и нижней грани с вылетом, равным толщине зазора между стенкой формы и сердечником, приготавливают фибробетонную смесь, после чего формуют блок с формированием защитной фибробетонной оболочки.

При этом формируют фибробетонные соединительные стержни между верхней и нижней гранями защитной фибробетонной оболочки путем заполнения фибробетонной смесью вертикальных отверстий в сердечнике.

Формируют ребра жесткости на внутренней поверхности защитной фибробетонной оболочки путем формирования вертикальных или горизонтальных пазов на гранях сердечника с последующим заполнением их фибробетонной смесью.

На внутренней поверхности боковых граней защитной фибробетонной оболочки формируют вертикальные ребра жесткости, а на внутренней поверхности верхней и нижней граней защитной фибробетонной оболочки - горизонтальные ребра жесткости.

Изготовление сердечника из легких отходов (например, прессованием вторичного сырья, соломы из ржи, опилок, полимерных отходов и др.) с установкой фиксаторов - анкеров в виде саморезов на его боковых и нижней гранях с вылетом, равным толщине защитной фибробетонной оболочки и зазору между стенкой формы и сердечником, установка в форме, подача фибробетонной смеси с формированием защитной фибробетонной оболочки позволяет:

во-первых, упростить технологию за счет возможности использования готового теплоизоляционного сердечника;

во-вторых, упростить технологию, так как саморезы в данном техническом решении совмещают две функции - операцию фиксации и операцию анкеровки, соединение сердечника с защитной фибробетонной оболочкой;

в-третьих, упростить операцию фиксации сердечника в форме, используя готовые саморезы, а также позволяют регулировать толщину формуемого защитного слоя и усиливать защитную фибробетонную оболочку, армируя ее;

в-четвертых, обеспечить повышенную прочность стенок блока и защитить сердечник от грызунов, а также от вредных выделений фенола в случае использования полимерного вяжущего и полимерных отходов для прессования сердечника, для чего используют фибробетонную смесь, в которой фибра вводится для дисперсного армирования бетонной матрицы защитной фибробетонной оболочки блока.

Формирование соединительных стержней для связи верхней и нижней стенок защитной фибробетонной оболочки при заполнении фибробетонной смесью вертикальных отверстий в сердечнике, позволяет усилить защитную фибробетонную оболочку и воспринимать более высокие нагрузки за счет повышения ее жесткости.

Формирование ребер жесткости на внутренней поверхности защитной фибробетонной оболочки, для чего изготавливают сердечник с вертикальными или горизонтальными пазами на его гранях, например, треугольные, щелевидные или другой формы сечения, путем прорезания дисковой пилой на готовом сердечнике или его формования с последующим заполнением их фибробетонной смесью при формовании блока, позволяет повысить жесткость защитной фибробетонной оболочки, соответственно и повысить прочность блока, при этом, ребра образованные на внутренних поверхностях верхней и нижней стенок защитной фибробетонной оболочки - для работы оболочки на изгиб, а вертикальные ребра на внутренних поверхностях боковых стенок защитной фибробетонной оболочки - для работы оболочки на сжатие. Кроме этого, в случае использования блоков, изготовленных по предлагаемому способу в строительных работах, ребра жесткости, сформированные на внутренней поверхности защитной фибробетонной оболочки, не будут мешать процессу их укладки, что, в целом, повышает эффективность использования предложенного способа.

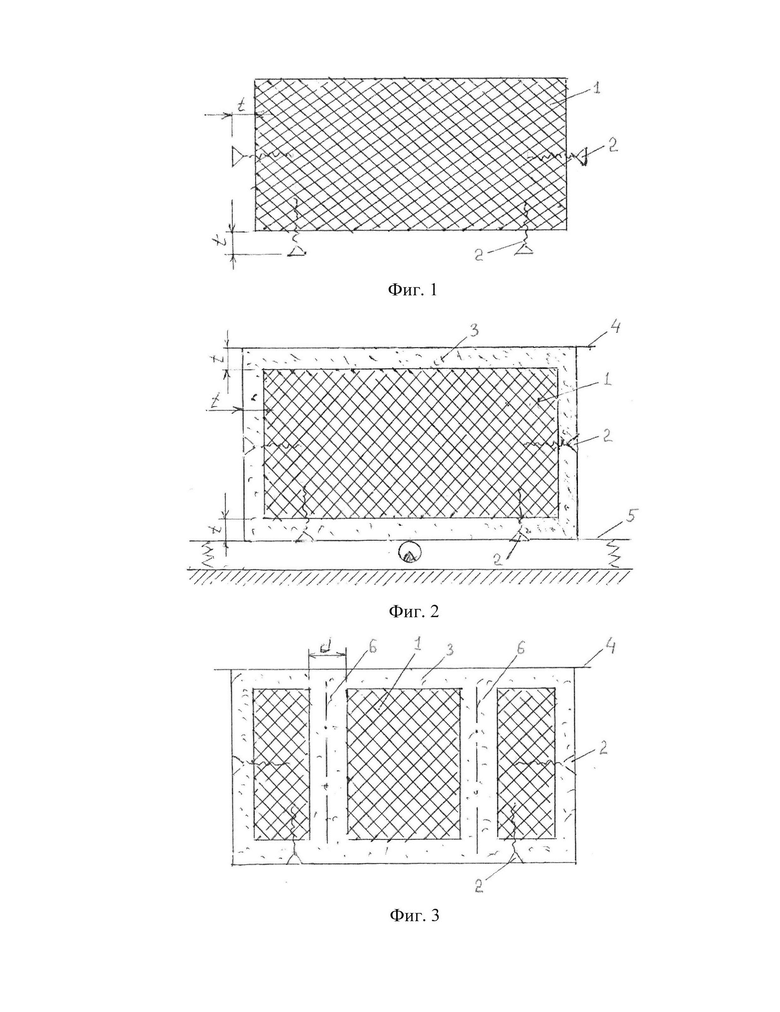

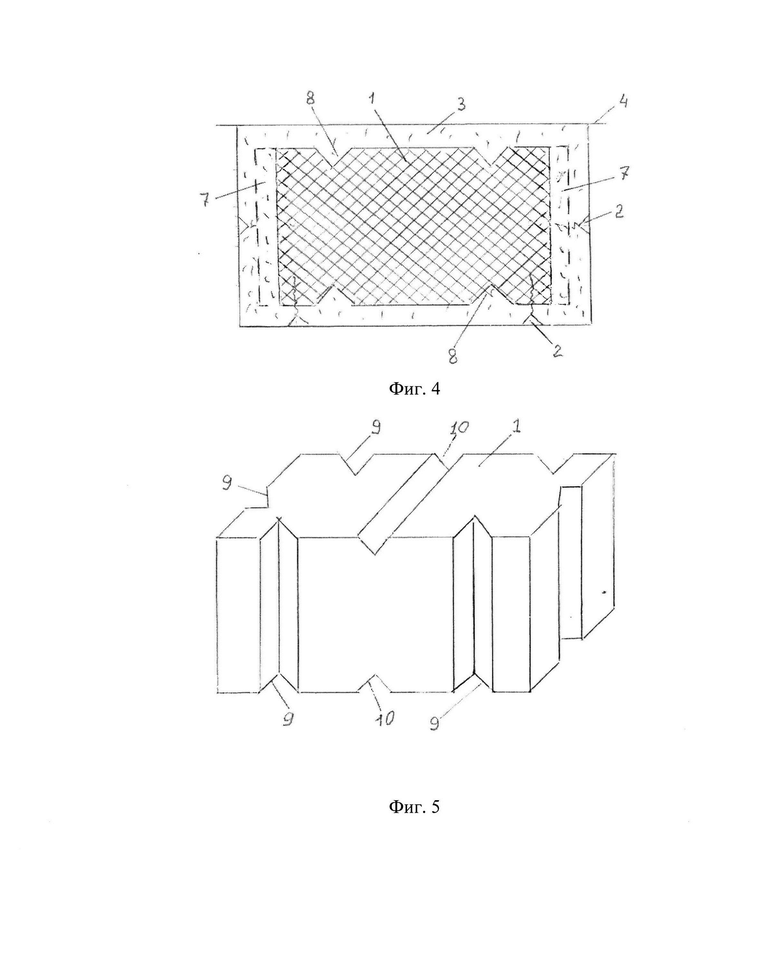

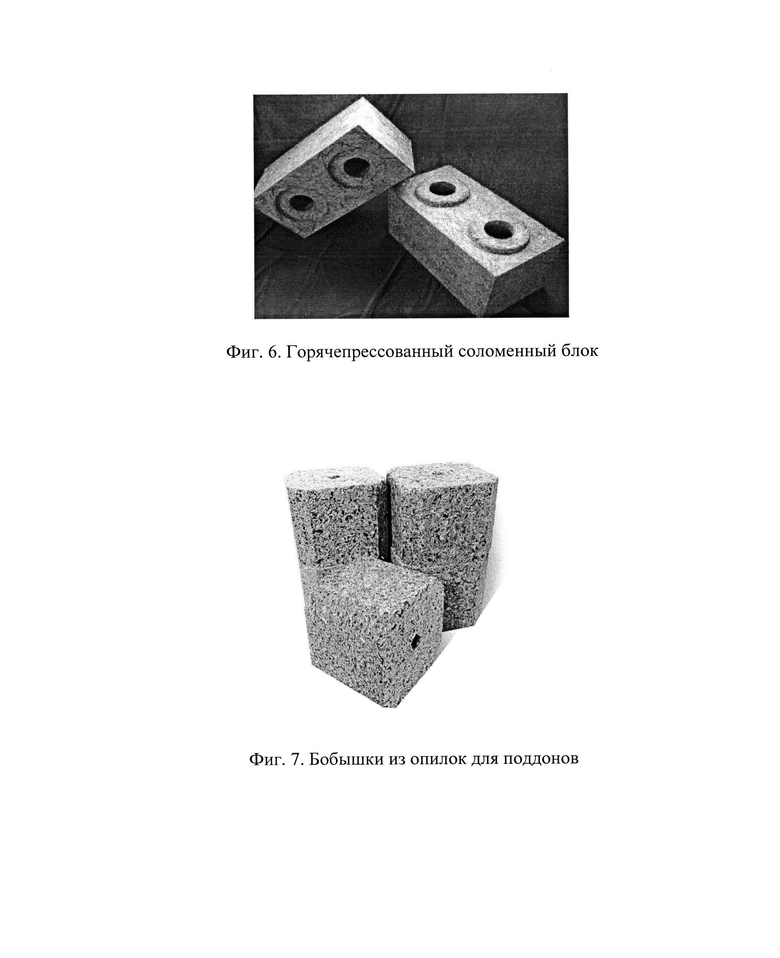

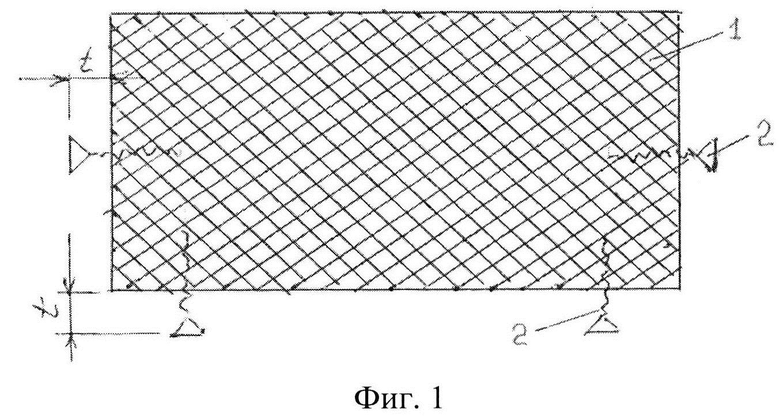

Изобретение поясняется рисунками, где: на фиг. 1 изображена конструктивная схема сердечника с анкерами - фиксаторами; на фиг. 2 - схема формования блока; на фиг. 3 - схема формования блока с соединительными бетонными стержнями; на фиг. 4 - схема сердечника с пазами; на фиг. 6 - горячепрессованные соломенные блоки; на фиг. 7 - бобышки из опилок для поддонов.

Способ реализуется следующим образом.

Сначала изготавливают легкий сердечник 1, например, из опилок методом вибропрессования (фиг. 1). При этом процесс изготовления теплоизоляционного сборного бетонного блока может быть ускорен путем использования готовых сердечников в виде готовых теплоизоляционных блоков из прессованной соломы, опилок, полимерных отходов и др. - что помогает утилизации отходов производства и вторичного сырья и, которые широко представлены на рынке (фиг. 6) (например, Замураев А.Л. Горячепрессованные соломенные блоки как экологически чистый, надежный и дешевый строительный материал / Молодой ученый. - 2020. - №41 (331). - С. 39-41.). Далее устанавливают фиксаторы - анкеры 2, для чего используют саморезы, которые завинчивают в заданных местах сердечника с вылетом t, равным толщине зазора или защитной фибробетонной оболочки 3 (фиг. 1). После этого подготовленный сердечник 1 с установленными фиксаторами - анкерами 2устанавливают в форму 4 и заполняют ее фибробетонной смесью для формирования защитной фибробетонной оболочки 3, например, на виброплощадке 5 (фиг. 2). После твердения фибробетона образуется по всей поверхности сердечника 1 защитная фибробетонная оболочка 3 (фиг. 2).

Для повышения прочности теплоизоляционного сборного бетонного блока, например с целью предотвращения его разлома при падении, формируют бетонные соединительные стержни 6 между верхней и нижней гранями защитной фибробетонной оболочки 3, для чего формуют или используют готовый легкий сердечник 1 с вертикальными отверстиями, которые заполняют фибробетонной смесью с последующим ее твердением (фиг. 3).

Для восприятия блоком повышенных нагрузок создают ребра жесткости 7 на внутренней поверхности боковых граней защитной фибробетонной оболочки 3 и ребра жесткости 8 на внутренней поверхности ее верхней и нижней граней (фиг. 4), для этого на гранях легкого сердечника 1 выполняют нарезку соответствующих пазов 9, 10 (фиг. 5), которые при формовании теплоизоляционного сборного бетонного блока заполняют фибробетонной смесью с последующим еетвердением (фиг. 4). При этом ребра жесткости, сформированные на внутренней поверхности защитной фибробетонной оболочки, не будут мешать процессу укладки блоков при строительных работах.

Форма, размеры и количество пазов, толщина защитной фибробетонной оболочки, вылет фиксаторов - анкеров f и их количество задаются из условий работы теплоизоляционного сборного бетонного блока и величины воспринимаемой нагрузки.

Проверка способа была выполнена с применением бобышек, изготавливаемые из прессованных опилок и применяемые для производства поддонов (фиг.7) (например, Бобышки из опилок для поддонов. Электронный ресурс: sagopress.com). Бобышки использовались в качестве моделей легкого сердечника. Для оболочки сердечника готовилась фибробетонная смесь при соотношении портландцемента и кварцевого песка как 1: 3 с модулем крупности Мк=1,5. В качестве фибры применялись стеклянные волокна длиной 2,5 мм, которые задавались в количестве 5% к объему смеси. Водоцементное отношение принималось В/Ц=0,7. Фибробетонная смесь приготавливалась с использованием ручного миксера. В качестве фиксаторов - анкеров использовались саморезы диаметром 3 мм и длиной 25 мм. На каждую грань сердечника завинчивалось по два самореза с вылетом 10 мм. Формование образца - модели блока выполнялось на виброплощадке с круговыми колебаниями в течение 20 секунд, после чего производилась тепловая обработка в пропарочной камере.

В процессе изготовления образца - модели блока не было выявлено технических трудностей при подготовке сердечника и его установки в форме с последующим формированием защитной оболочки. Процесс изготовления образца - модели блока показал возможность выполнения технологических операций, заявленных в представленном техническом решении, в заводских условиях по изготовлению блоков, отличающихся низкой трудоемкостью.

Эффективность реализации способа изготовления теплоизоляционного бетонного блока во многом зависит от рационального выполнения основных операций, оптимального количества этих операций с учетом возможности помочь в утилизации отходов производства и вторичного сырья, а также снижения уровня и характера вредного воздействия на окружающую среду.

Поэтому способ изготовления теплоизоляционного бетонного блока на основе использования готового легкого сердечника с оригинальной усиленной защитной оболочкой за счет дисперсного армирования оболочки в комплексе созданием ребер жесткости на ее внутренней поверхности, которые не будут мешать при их укладке при возведении стены, может быть использован более эффективно как с точки зрения экономической, так и экологической, т.е. реализовываться более эффективно, чем в известных технологиях, так как вся новая технологическая цепочка обеспечивает возможность более качественного получения готовых теплоизоляционных бетонных блоков по упрощенной технологии.

Кроме этого, в рамках решения экологической проблемы в настоящее время одним из важных направлений является комплексное использование отходов производства и вторичного сырья, в частности производства экологически чистых и эффективных строительных материалов, таких как предлагаемая разработка.

Таким образом, разработан способ изготовления теплоизоляционного бетонного блока, эффективность которого складывается из следующих факторов:

- вместо выполнения двух операций - отдельно фиксации сердечника в форме, отдельно анкеровки в бетонной оболочке используется только одна совмещенная операция по фиксации и анкеровке;

- отказ от выполнения операции по изготовлению сердечника с возможностью использования упрощенной технологии без изготовления сердечника, а с возможностью использования готового сердечника, причем из отходов производства легких материалов;

- возможность отказа от использования энергоемких прессующих установок при использовании готового сердечника;

- снижение трудоемкости изготовления за счет использования готового сердечника и совмещения двух операций по фиксации и анкеровке;

- возможность создания лучших санитарно-гигиенических условий работы при заключении полимерных утеплителей и связующих веществ в защитную оболочку приизготовлении экологически безвредного блока.

Способ изготовления теплоизоляционного бетонного блокабыл смоделирован и опробован в строительной лаборатории кафедры ПСК ТвГТУ, показал свою работоспособность и возможность быстрой реализации при их изготовлении, что говорит о возможности эффективного использования заявленного технического решения даже в реальных условиях малых предприятий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ СТРОИТЕЛЬНАЯ ПАНЕЛЬ, ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2582246C2 |

| Дорожная плита | 2022 |

|

RU2801196C1 |

| Дорожная плита | 2022 |

|

RU2796801C1 |

| Панель стеновая бетонная трехслойная и способ возведения стен с использованием таких стеновых панелей | 2023 |

|

RU2832465C1 |

| Дорожная плита | 2020 |

|

RU2739818C1 |

| Дорожная плита | 2021 |

|

RU2760668C1 |

| Фибра для дисперсного армирования бетона | 2023 |

|

RU2806090C1 |

| КОМПЛЕКТ СЪЕМНОЙ ОПАЛУБКИ С МНОГОСЛОЙНОЙ СТЕНОВОЙ ЗАГОТОВКОЙ | 2009 |

|

RU2415238C1 |

| ЖЕЛЕЗОБЕТОННЫЙ ОБЪЕМНЫЙ БЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2781969C1 |

| СТРОИТЕЛЬНЫЙ БЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2074934C1 |

Изобретение относится к области строительства и может найти применение при изготовлении облегченных теплоизоляционных стеновых изделий, в частности блоков. Способ включает формование теплоизоляционного сердечника, размещение его в форме с фиксацией, заливку бетонной смеси с последующим ее твердением. При этом в качестве бетонной смеси используют фибробетонную смесь. До размещения сердечника в форме устанавливают фиксаторы в виде анкеров на его боковых гранях и нижней грани с вылетом, равным толщине зазора между стенкой формы и сердечником, приготавливают фибробетонную смесь, после чего формуют блок с формированием защитной фибробетонной оболочки. Техническим результатом является упрощение способа изготовления теплоизоляционного бетонного блока, улучшение качества получения готовых теплоизоляционных бетонных блоков, снижение трудоемкости технологического процесса. 3 з.п. ф-лы, 7 ил.

1. Способ изготовления теплоизоляционного бетонного блока, включающий формование теплоизоляционного сердечника, размещение его в форме с фиксацией, заливку бетонной смеси с последующим ее твердением, отличающийся тем, что в качестве бетонной смеси используют фибробетонную смесь, причем до размещения сердечника в форме устанавливают фиксаторы в виде анкеров на его боковых гранях и нижней грани с вылетом, равным толщине зазора между стенкой формы и сердечником, приготавливают фибробетонную смесь, после чего формуют блок с формированием защитной фибробетонной оболочки.

2. Способ по п. 1, отличающийся тем, что формируют фибробетонные соединительные стержни между верхней и нижней гранями защитной фибробетонной оболочки путем заполнения фибробетонной смесью вертикальных отверстий в сердечнике.

3. Способ по п. 1, отличающийся тем, что формируют ребра жесткости на внутренней поверхности защитной фибробетонной оболочки путем формирования вертикальных или горизонтальных пазов на гранях сердечника с последующим заполнением их фибробетонной смесью.

4. Способ по п. 3, отличающийся тем, что на внутренней поверхности боковых граней защитной фибробетонной оболочки формируют вертикальные ребра жесткости, а на внутренней поверхности верхней и нижней граней защитной фибробетонной оболочки - горизонтальные ребра жесткости.

| СТРОИТЕЛЬНЫЙ БЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2074934C1 |

| МНОГОСЛОЙНЫЙ ТЕРМОБЛОК, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2502852C1 |

| Строительный блок | 2017 |

|

RU2660690C1 |

| МНОГОСЛОЙНЫЙ СТРОИТЕЛЬНЫЙ БЛОК И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2638197C1 |

| Способ изготовления преднапряженного коррозионностойкого строительного элемента | 1977 |

|

SU733991A1 |

| Прибор для определения диаметра и номера пряжи | 1930 |

|

SU23203A1 |

| CN 106812240 А, 09.06.2017. | |||

Авторы

Даты

2024-11-11—Публикация

2023-10-30—Подача