ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к конструкциям с валами, предназначенным в особенности, но не исключительно, для газотурбинных двигателей и турбомашин, имеющих компрессор, турбину или силовую турбину, смонтированные на аксиальном валу.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В газотурбинном двигателе компрессоры и турбины, как правило, имеют расположенные в аксиальном направлении комплекты роторных компонентов, каждый из которых содержит упорядоченный ряд лопаток, прикрепленных к дискам роторных компонентов. Соответствующие комплекты роторных компонентов удерживаются стяжной шпилькой, которая проходит через весь комплект или часть комплекта роторных компонентов и удерживается на одном конце, например, посредством вала. Гайка используется для создания предварительного натяга стяжной шпильки и, тем самым, предварительного натяга в комплекте роторных компонентов для гарантирования безопасной работы компрессора или турбины. Длина и, следовательно, удлинение стяжной шпильки имеют решающее значение для срока службы стяжной шпильки и крепежных резьб, а также имеют решающее значение для создания надлежащего предварительного натяга. Надлежащая стягивающая нагрузка также необходима для обеспечения оптимальной передачи крутящего момента и заданных эксплуатационных характеристик газотурбинного двигателя. Если будет приложена ненадлежащая стягивающая нагрузка, сбалансированное состояние роторного компонента может измениться во время эксплуатации, что вызовет нежелательные вибрации.

Усталостная долговечность резьб представляет собой ограничивающий фактор по отношению к предварительному натягу, который может быть создан в стяжных шпильках. Известно, что для преодоления данной проблемы используют несколько болтов меньшего размера вместо одного центрального болта; однако данная конструкция требует значительного пространства, является сложной и обуславливает большое число деталей. Другое решение состоит в использовании болта, проходящего через вал, который затем прикрепляют посредством гаек на обоих определяемых в аксиальном направлении концах стяжной шпильки. Несмотря на то, что данная конструкция позволяет избежать потребности в резьбе внутри отверстия вала, она приводит к увеличению осевой длины конструкции и увеличению сложности конструкции.

Еще одно решение предусматривает использования стяжной шпильки меньшей длины, которая входит в контактное взаимодействие с валом посредством внутренней резьбы глубоко в аксиальном отверстии в вале. Однако данная конструкция является проблематичной, поскольку внутреннюю резьбу в отверстии вала трудно выполнить и проконтролировать вследствие ее местоположения в вале. При этом более короткое отверстие будет означать, что стяжная шпилька также является более короткой и имеет меньшее удлинение при растяжении, и впоследствии будет затруднено приложение расчетной растягивающей нагрузки, и ее эксплуатационные характеристики во время работы двигателя ухудшаются. Другая проблема состоит в том, что при достижении необходимого удлинения при растяжении приложенная нагрузка ограничивает срок службы компонентов и, в частности, соединительных резьб.

В документе US 5,961,247 A раскрыт механизм передачи крутящего момента для разъемного крепления рабочего колеса с лопатками/облопаченного диска к валу турбомашины. Рабочее колесо с лопатками имеет гильзообразную выступающую часть, которая обращена к валу. Крепежный узел расположен в гильзообразной выступающей части, при этом последняя окружена втулкой с более толстой стенкой, образованной цилиндрическим углублением вала. Стопорный винт давит на зажимные элементы, которые имеют наклонные стороны и которые передают усилие, действующее в радиальном направлении наружу, для фиксации рабочего колеса с лопатками относительно вала посредством трения так, чтобы была обеспечена возможность передачи крутящего момента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одна задача настоящего изобретения состоит в устранении необходимости нарезания резьбы метчиком, контроля и поддержания в рабочем состоянии резьбы глубоко в отверстии в вале. Другая задача состоит в приложении заданной растягивающей нагрузки.

Одним преимуществом настоящего изобретения является конструкция с более короткой стяжной шпилькой. Другим преимуществом является соединение с валом, которое легче образовать, проконтролировать и поддерживать. Еще одним преимуществом настоящего изобретения является поддержание желательной длины шпильки для гарантирования того, что точная растягивающая нагрузка будет приложена и будет поддерживаться в соответствующем роторном узле. Еще одно преимущество состоит в предотвращении перенапряжения роторного узла и/или стяжной шпильки и вала. Еще одно преимущество заключается в улучшении характеристик малоцикловой усталости компонентов конструкции с валом и роторного узла.

Для решения этих и других задач и достижения этих и других преимуществ предложен роторный узел, предназначенный для газотурбинного двигателя, при этом роторный узел имеет ось вращения, по меньшей мере один роторный компонент, вал, имеющий отверстие, проходящее в аксиальном направлении, стяжную шпильку, проходящую в аксиальном направлении через роторный компонент и в данное отверстие для приложения сжимающей осевой нагрузки в роторном компоненте и/или валу, при этом роторный узел дополнительно имеет гильзу, расположенную по меньшей мере частично внутри данного отверстия и соединенную с валом посредством первого средства крепления и со стяжной шпилькой посредством второго средства крепления таким образом, что гильза подвергается воздействию сжимающей осевой нагрузки, при этом первое средство крепления расположено между роторным компонентом и вторым средством крепления.

Отверстие может иметь некоторый диаметр отверстия и входную плоскость, и, по меньшей мере, часть первого средства креплений расположена в пределах расстояния от входной плоскости, которое в два раза превышает диаметр отверстия.

По меньшей мере, часть первого средства крепления может быть расположена у входной плоскости.

Гильза может иметь конец, и, по меньшей мере, часть второго средства крепления может быть расположена в пределах расстояния от данного конца, которое в три раза превышает диаметр гильзы.

Гильза может иметь конец, и, по меньшей мере, часть второго средства крепления может быть расположена в пределах расстояния от данного конца, которое равно диаметру гильзы.

Первое средство крепления может быть выполнено с возможностью предотвращения аксиального перемещения гильзы и вала относительно друг друга, и второе средство крепления может быть выполнено с возможностью предотвращения аксиального перемещения гильзы и стяжной шпильки относительно друг друга. Любое из первого и второго средств крепления или как первое, так и второе средства крепления могут представлять собой винтовые резьбы. В альтернативном варианте первое и второе средства крепления могут представлять собой соединения байонетного типа. Важным аспектом является то, что гильза надежно прикреплена к валу для предотвращения выдавливания гильзы из отверстия вала. Важным аспектом является то, что гильза надежно прикреплена к стяжному болту. Таким образом, посредством стяжного болта сжимающая сила может быть приложена к гильзе между первым и вторым средствами крепления. Таким образом, первое и второе средства крепления должны обладать способностью приложения сжимающей нагрузки в зоне между ними. В свою очередь, стяжной болт находится под действием растягивающей нагрузки, и за счет этого сжимающая сила может быть приложена на всей длине роторного узла.

Гильза имеет некоторую площадь поперечного сечения, и стяжная шпилька имеет некоторую площадь поперечного сечения, и гильза и стяжная шпилька выполнены из материалов, имеющих одинаковый модуль упругости, и площади их поперечных сечений могут быть приблизительно одинаковыми.

Гильза имеет некоторую площадь поперечного сечения, и стяжная шпилька имеет некоторую площадь поперечного сечения, и гильза и стяжная шпилька могут быть выполнены из материалов, имеющих модули упругости, отличающиеся друг от друга, и площади их поперечных сечений являются разными.

Роторный компонент может содержать, по меньшей мере, один диск роторного компонента и может содержать множество роторов, размещенных последовательно в аксиальном направлении. Каждый диск роторного компонента может иметь кольцевой ряд лопаток, установленных на нем и проходящих в радиальном направлении. В альтернативном варианте кольцевой ряд лопаток, проходящих в радиальном направлении, может быть зафиксирован между дисками роторного компонента, соседними в аксиальном направлении.

Роторный компонент может упираться в вал.

В соответствии с другим аспектом настоящего изобретения разработан способ сборки роторного узла, описанного выше. Способ включает этапы вставки гильзы в отверстие вала и присоединения гильзы к валу и вставки стяжной шпильки в гильзу и присоединения стяжной шпильки к гильзе.

Этап вставки гильзы в отверстие вала и присоединения гильзы к валу может быть завершен перед этапом вставки стяжной шпильки в гильзу и присоединения стяжной шпильки к гильзе.

В альтернативном варианте этап вставки стяжной шпильки в гильзу и присоединения стяжной шпильки к гильзе завершают перед этапом вставки гильзы в отверстие вала и присоединения гильзы к валу.

Роторный узел может включать в себя гайку, которая надета на свободный конец стяжной шпильки и входит в контактное взаимодействие с роторным компонентом на первом конце; при этом способ включает этап затягивания гайки на стяжной шпильке и вплотную к данному первому концу для приложения сжимающей нагрузки в роторном компоненте и валу.

Стяжная шпилька может иметь головку, которая выполнена как одно целое со стяжной шпилькой или прикреплена иным образом и которая входит в контактное взаимодействие с турбиной на первом конце, при этом способ включает этап вращения головки и, следовательно, вращения стяжной шпильки относительно гильзы для приложения сжимающей нагрузки в роторном компоненте и валу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые особенности и другие признаки и преимущества данного изобретения и способ их достижения станут более очевидными и само изобретение будет лучше понято с учетом нижеприведенного описания вариантов осуществления изобретения, рассматриваемых в сочетании с сопровождающими чертежами, в которых

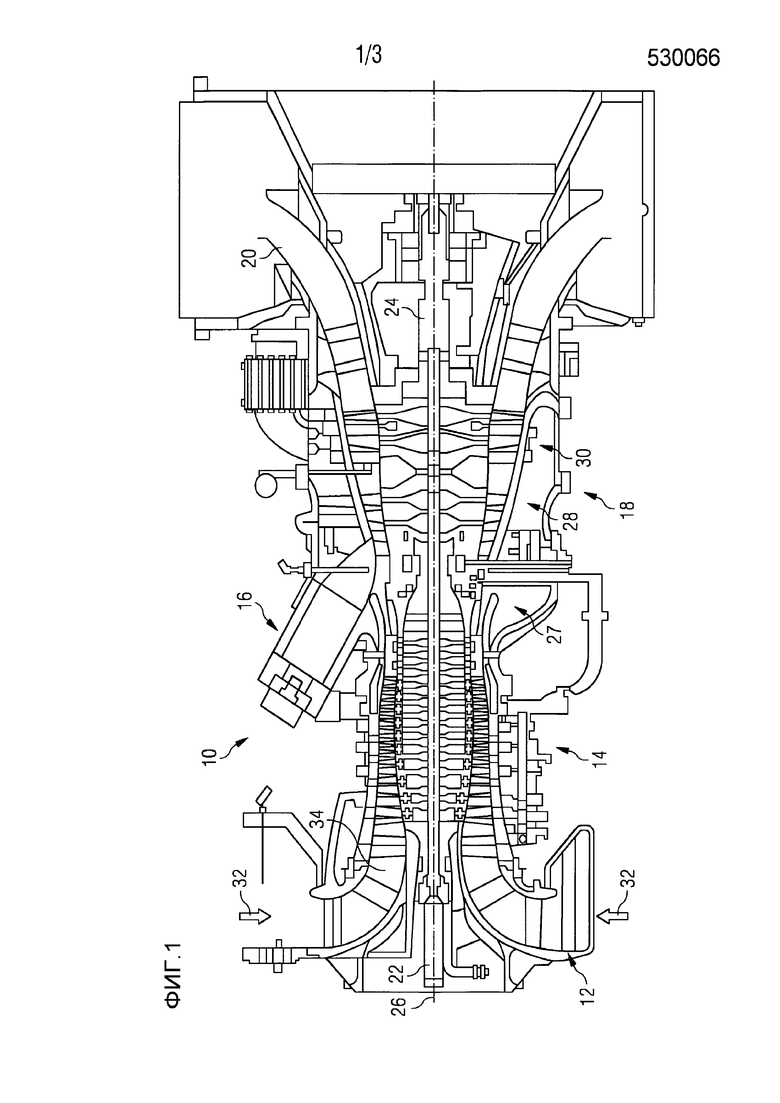

фиг. 1 показывает в сечении часть газотурбинного двигателя, в который включено настоящее изобретение;

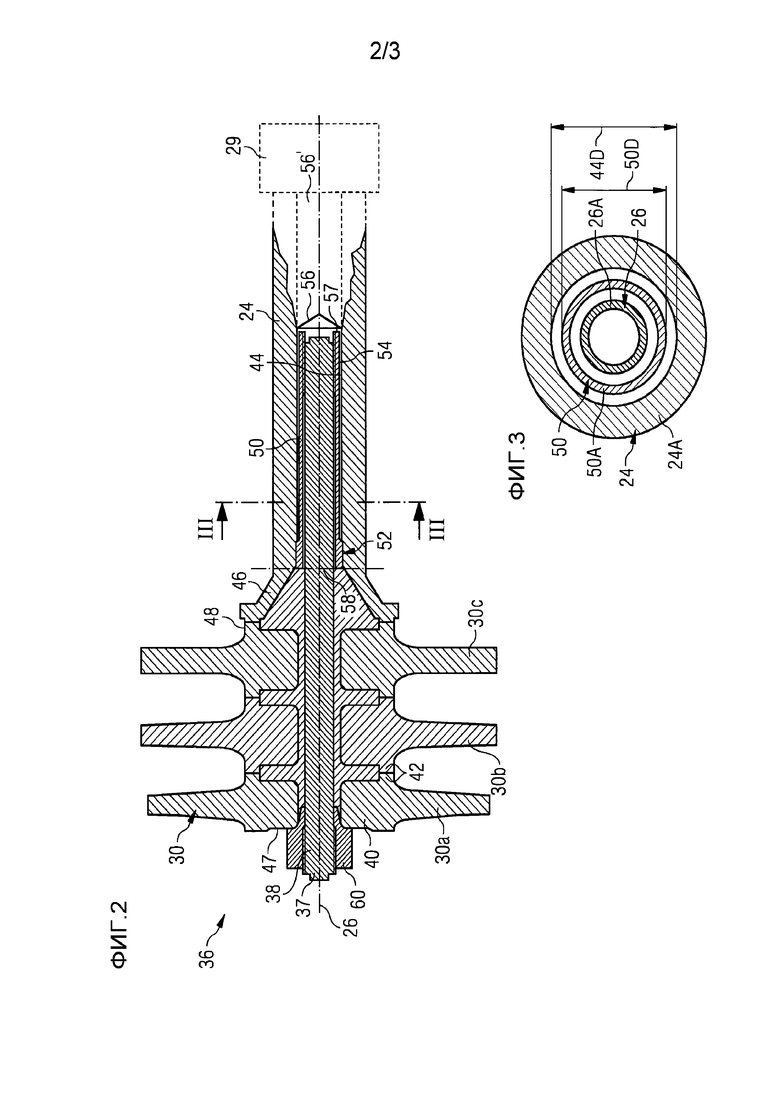

фиг. 2 показывает увеличенный вид части сечения турбины низкого давления газотурбинного двигателя, который показывает настоящее изобретение более подробно;

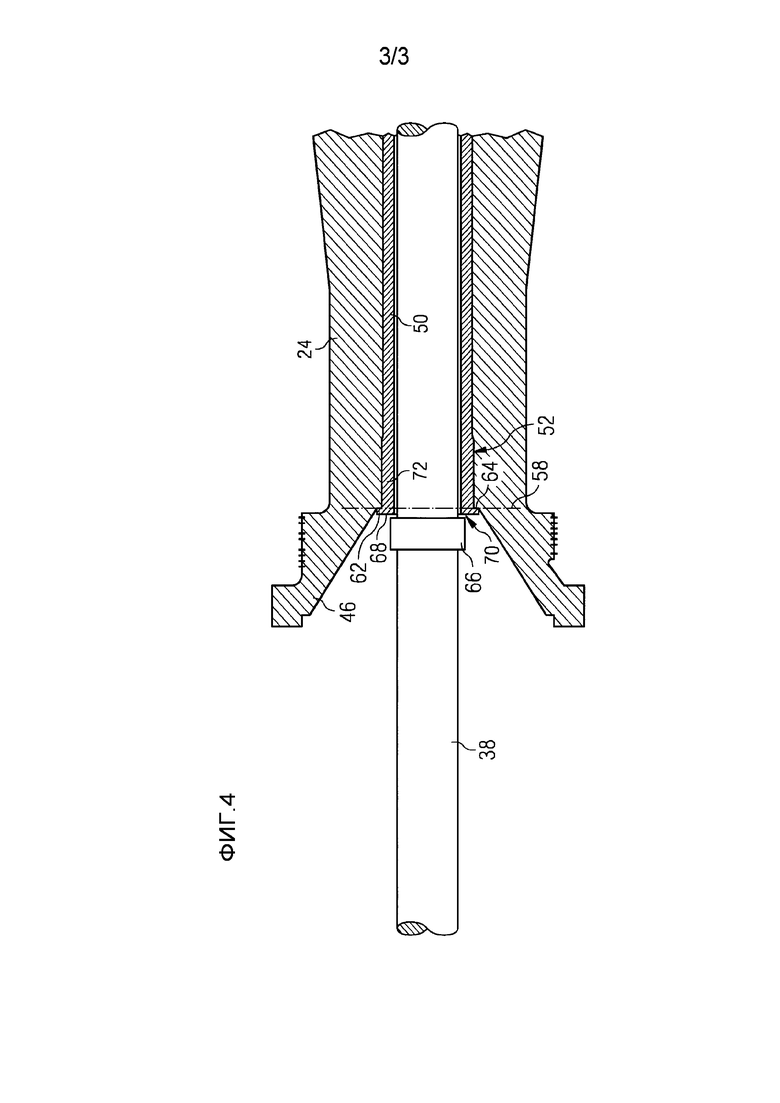

фиг. 3 представляет собой сечение А-А, показанное на фиг. 2; и

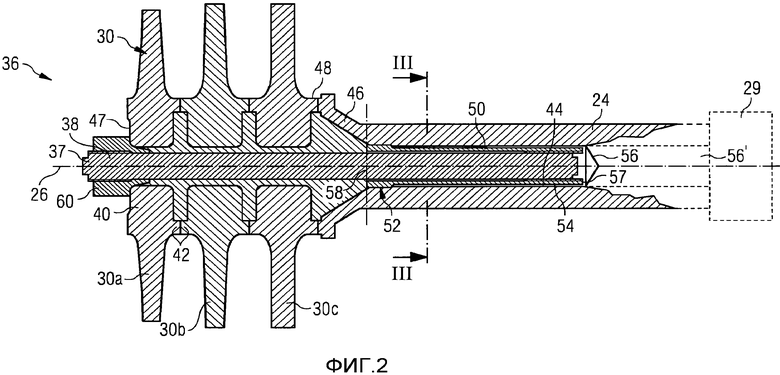

фиг. 4 показывает увеличенный вид части сечения турбины низкого давления газотурбинного двигателя, который показывает настоящее изобретение с дополнительными подробностями.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг. 1 представляет собой схематическую иллюстрацию общей компоновки газотурбинного двигателя 10, имеющего воздухозаборник 12, компрессор 14, систему 16 камер сгорания, систему 18 турбин, выпускную трубу 20 и двухвальную конструкцию 22, 24. Газотурбинный двигатель 10, по существу, расположен вокруг оси 26, которая для вращающихся компонентов является их осью вращения. Конструкции 22, 24 могут иметь одинаковые или противоположные направления вращения. Система 16 камер сгорания содержит кольцевой ряд камер 24 сгорания, из которых показана только одна. Система 18 турбин включает в себя турбину 28 высокого давления, соединенную с возможностью передачи приводного усилия с компрессором 14 посредством первого вала 22 из двухвальной конструкции. Система 18 турбин также включает в себя турбину 30 низкого давления, соединенную с возможностью передачи приводного усилия с нагрузкой (29, показанной на фиг. 2) посредством второго вала 24 из двухвальной конструкции.

Термины «радиальный, окружной и аксиальный/осевой» используются по отношению к оси 26. Термины «расположенный впереди по потоку» и «расположенный дальше по потоку» используются по отношению к общему направлению потока газа через двигатель, и, как видно на фиг. 1, это направление, по существу, представляет собой направление слева направо.

Компрессор 14 содержит аксиальную последовательность неподвижных направляющих лопаток/статорных лопаток и подвижных лопаток ротора/рабочих лопаток, установленных обычным образом. Неподвижные направляющие лопатки или лопатки компрессора могут быть фиксированными или могут иметь изменяемую геометрию для улучшения воздушного потока к расположенным дальше по потоку подвижным лопаткам ротора или лопаткам компрессора. Каждая турбина 28, 30 содержит аксиальную последовательность неподвижных направляющих лопаток и подвижных лопаток, установленных посредством дисков 30а-с, расположенных и функционирующих обычным образом.

При эксплуатации воздух 32 всасывается в двигатель 10 через воздухозаборник 12 и в компрессор 14, в котором последовательные ступени из неподвижных лопаток и подвижных лопаток обеспечивают сжатие воздуха перед подачей сжатого воздуха в систему 16 сгорания. В камере сгорания системы 16 сгорания смесь сжатого воздуха и топлива воспламеняется. Образующийся в результате поток горячих рабочих газов направляется в турбину 28 высокого давления и приводит в действие турбину 28 высокого давления, которая, в свою очередь, обеспечивает приведение в действие компрессора 14 посредством первого вала 22. После прохода через турбину 28 высокого давления поток горячих рабочих газов направляется в турбину 30 низкого давления, которая обеспечивает приведение в действие нагрузки 29 посредством второго вала 24.

Турбина 30 низкого давления также может быть названа силовой турбиной, и второй вал 24 также может быть назван валом привода. Нагрузка 29, как правило, представляет собой электрическую машину, предназначенную для выработки электроэнергии, или механическую машину, такую как насос или технологический компрессор. Другие известные нагрузки могут приводиться в действие посредством турбины низкого давления. Топливо может находиться в газообразном или жидком виде.

Газотурбинный двигатель 10, показанный и описанный со ссылкой на фиг. 1, представляет собой лишь один пример из ряда газотурбинных двигателей, в которые данное изобретение может быть включено. К подобным двигателям относятся двигатели с одним, двумя и тремя валами, применяемые в морском, промышленном и авиационно-космическом секторах. Данное изобретение также может быть применено для паровых турбин. Действительно, конфигурация данной конструкции с валом может оказаться полезной для валов, обнаруживаемых в другой ситуации, таких как гребные валы судов и валы наземных транспортных средств.

Фиг. 2 показывает увеличенный вид части роторного узла 36 газотурбинного двигателя 10 и соответствует приведенному в качестве примера варианту осуществления настоящего изобретения. В данном примере роторный узел 36 включает в себя турбину 30 низкого давления и второй вал 24, подобные представленным со ссылкой на фиг. 1. Роторный узел 36 включает в себя стяжную шпильку 38, расположенную и выполненную с возможностью приложения осевой нагрузки на турбине 30 и втором валу 24 для фиксации компонентов роторного узла 36 вместе.

Турбина 30 низкого давления показана здесь как имеющая три диска 30а, 30b, 30 с роторных компонентов; однако турбина может иметь один, два или более дисков роторных компонентов или ступеней. Диски 30а, 30b, 30с роторных компонентов упираются друг в друга в аксиальной последовательности или комплекте роторных компонентов посредством фланцев 42, выступающих в аксиальном направлении от соответствующих им зон 40 ступиц.

Вал 24 имеет коническую часть 46, которая прилегает к фланцу 42 диска или входит в контактное взаимодействие с фланцем 42 диска на расположенном дальше по потоку или втором конце 48 турбины 30. Вал 24 имеет отверстие 44, проходящее в аксиальном направлении. Стяжная шпилька 38 проходит в аксиальном направлении через комплект (30а-с) роторных компонентов и в отверстие 44. В данном примере отверстие 44 проходит на минимальном расстоянии внутри вала 24 и заканчивается на конце 56; тем не менее отверстие 44 может проходить на любую длину внутри вала 24 и может проходить через весь вал 24, как показано пунктирными линиями, до конца 56'.

Роторный узел 36 дополнительно включает в себя гильзу 50, которая расположена по меньшей мере частично в аксиальном отверстии 44 и в радиальном направлении между стяжной шпилькой 38 и отверстием 44 вала. Таким образом, стяжная шпилька 38 частично окружена, по меньшей мере, частью гильзы 50, и сама гильза 50 окружена в радиальном направлении снаружи валом 24.

Гильза 50 соединена с валом 24 посредством первого средства 52 крепления и со стяжной шпилькой 38 посредством второго средства 54 крепления. В данном варианте осуществления первое средство 52 крепления расположено между, по меньшей мере, одним из роторных компонентов 30а-b и вторым средством 54 крепления. Относительные местоположения средств крепления могут быть определены так: первое средство 52 крепления расположено между расположенным дальше по потоку или вторым концом 48 роторного компонента 30 и концом 56 отверстия 44.

Гайка 60 надета на свободный конец 37 или передний конец стяжной шпильки 38 и входит в контактное взаимодействие с турбиной 30 на расположенном впереди по потоку или первом конце 47. Гайка 60 и стяжная шпилька 38 имеют взаимодействующие резьбы, и при затягивании гайки 60 относительно первого конца 47 турбины 30 в стяжной шпильке 38 создается растягивающая нагрузка. Таким образом, вал 24 и турбина 30 надежно скрепляются вместе для безопасной работы двигателя.

В качестве альтернативы гайке 60, подобной показанной на фиг. 2, стяжная шпилька 38 может быть выполнена с головкой, составляющей с ней одно целое, которая может быть, например, отлита или приварена к стяжной шпильке. Вращение или затягивание головки, образующей одно целое со стяжной шпилькой, обеспечивает вращение стяжной шпильки 38, которая вращается относительно гильзы у второго средства 54 крепления, чтобы тем самым обеспечить приложение требуемой растягивающей нагрузки.

Противоизносное или антифрикционное покрытие, прокладка или кольцо могут быть предусмотрены между головкой и турбиной для предотвращения повреждения во время сборки, разборки и работы двигателя.

Отверстие 44 имеет входную плоскость 58, и первое средство 52 крепления расположено рядом с входной плоскостью 58, в то время как второе средство 54 крепления расположено рядом с концом 56 отверстия 44. В данном приведенном в качестве примера варианте осуществления первое средство 52 крепления расположено непосредственно рядом с входной плоскостью 58 или у входной плоскости 58, хотя в других вариантах осуществления первое средство 52 крепления может быть заглублено на некоторое расстояние в отверстии 44. В некоторых случаях данное расстояние от входной плоскости 58 может достигать величины, равной удвоенному диаметру 44D отверстия. Аналогичным образом, в данном приведенном в качестве примера варианте осуществления второе средство 54 крепления расположено рядом с концом 57 гильзы 50, и, по меньшей мере, часть средства 54 крепления находится в пределах расстояния от конца 57, равного одному диаметру 50D гильзы 50, но данное расстояние может составлять до трех диаметров 50D гильзы 50. В том случае, когда это возможно, второе средство 54 крепления расположено рядом с концом 56 отверстия 44, и предпочтительно, по меньшей мере, часть средства 54 крепления находится в пределах расстояния от конца 56, составляющего до трех диаметров отверстия 44. Относительные местоположения первого и второго средств 52, 54 крепления могут быть определены так: первое средство 52 крепления расположено между входной плоскостью 58 и вторым средством 54 крепления.

В данном варианте осуществления первое и второе средства 52, 54 крепления представляют собой комплементарные резьбовые конструктивные элементы соответственно на валу/гильзе и гильзе/стяжной шпильке. Направление резьб противоположно направлению передачи крутящего момента между турбиной 30 и валом 24 во время нормальной работы двигателя при приведении в действие нагрузки. Это предпочтительно, поскольку в данном варианте осуществления резьбы передают крутящий момент, и, таким образом, узел не «пытается» вызвать развинчивание резьб. Однако резьбы необязательно должны быть противоположными по отношению к направлению передачи крутящего момента между турбиной 30 и валом 24 в том случае, когда передача крутящего момента осуществляется посредством таких элементов, как стопорные штифты, торцовые муфты с круговыми зубьями или муфты с V-образными зубьями, которые известны в данной области техники.

В данном примере первое и второе средства 52, 54 крепления имеют различающиеся углы подъема винтовой линии для их соответствующих резьб. Таким образом, если имеет место попытка резьб «раскрутиться» в одном направлении, растягивающее напряжение увеличивается для предотвращения разъединения вала 24, стяжной шпильки 38 и гильзы 50. В этом случае концевой упор может быть установлен для предотвращения снятия напряжений в узле.

Как показано на фиг. 4, гильза 50 включает в себя упор 62, который в данном примере представляет собой фланец, окружающий или частично окружающий окружную периферию гильзы, и расположен на конце 72 гильзы 50, переднем в аксиальном направлении. Упор 62 прилегает к поверхности 64 вала 24, которая, по существу, выровнена относительно плоскости 58 или в плоскости 58. Стяжная шпилька 38 может иметь стопорный элемент, расположенный в любом месте вдоль ее длины и входящий в контактное взаимодействие с гильзой или диском или даже прилегающий к концу отверстия 44.

Упор 62 и поверхность 64 точно определяют относительное положение гильзы 50 и вала 24 в аксиальном направлении. Это предпочтительно для гарантирования того, что взаимодействующие резьбы будут полностью входить в контактное взаимодействие/соединяться друг с другом для максимизации длины, на которой резьбы «перекрываются», и для передачи крутящего момента и растягивающих нагрузок между компонентами с резьбой. Кроме того, препятствующий повороту элемент, такой как шайба с лапками, квадратная шпилька или штифт, может быть использован для фиксации гильзы 50 и вала 24 вместе и для предотвращения «раскручивания» при удалении стяжной шпильки 38.

Фиг. 4 дополнительно показывает стяжную шпильку 38, имеющую упор 66, предназначенный для размещения стяжной шпильки 38 в заданном положении внутри гильзы 50 во время сборки двух компонентов. Упор 66 представляет собой буртик, который проходит по окружности и который входит в контактное взаимодействие с передней поверхностью 68 или прилегает к передней поверхности 68 гильзы 50. После вставки узла из стяжной шпильки и гильзы в вал 24 и присоединения данного узла к валу 24 при сборке обеспечивают приложение осевой нагрузки к стяжной шпильке 38, после чего зазор 70, подобный показанному, обычно образуется между упором 66 и передней поверхностью 68. Следует понимать, что упорный элемент может быть размещен в заданном положении относительного любого соответствующего элемента узла, например на конце отверстия или на поверхности диска, и может обеспечить ту же функциональность.

Существует возможность того, что вместо взаимодействия резьбовых соединений одно или оба из первого и второго средств крепления будут приварены, припаяны твердым припоем или иным образом введены в контактное взаимодействие. В частности, резьбовое соединение 54 не является обязательным элементом и оно может быть заменено паяным или сварным соединением. Резьбовое соединение 52 может быть заменено фланцем с креплением на болтах в том случае, когда позволяет пространство. Кроме того, стяжная шпилька может иметь головку или фланец на ее заднем или расположенном дальше по потоку конце, которая(-ый) размещается у расположенного(-ой) дальше по потоку конца или поверхности 57 гильзы 50.

Одно преимущество роторного узла 36 состоит в том, что эффективная осевая длина стяжной шпильки 38 увеличивается за счет осевой длины гильзы 50 и некоторого расстояния вдоль оси между местами расположения первого и второго средств 52, 54 крепления. Таким образом, данная конфигурация является предпочтительной, поскольку стяжная шпилька может быть более короткой в аксиальном направлении по сравнению с предыдущими конструкциями. Наличие данной стяжной шпильки 38, более короткой в аксиальном направлении, позволяет уменьшить длину отверстия 44 в аксиальном направлении приблизительно на расстояние между первым и вторым средствами 52, 54 крепления. Комбинация стяжной шпильки и гильзы позволяет улучшить эксплуатационные характеристики в отношении приложения заданной осевой нагрузки на турбине и/или на поверхности контакта турбины и вала. Таким образом, роторный узел или конструкция с валом является более компактным (-ой) с точки зрения осевой длины по сравнению с предыдущими конструкциями. Кроме того, усталостная долговечность компонентов повышается, поскольку обеспечивается надлежащая реакция компонентов на нагрузку и крутящий момент.

Другое преимущество роторного узла, описанного в данном документе, заключается в том, что первое средство 52 крепления, обеспечивающее соединение вала 24 и гильзы 50, находится у входной плоскости 58 или рядом с входной плоскостью 58 отверстия 44. Такое местоположение первого средства 52 крепления обеспечивает возможность более легкого доступа для изготовления первого средства крепления, в частности в случае образования резьбы в отверстии. Соответственно, сборка, контроль и модификация резьбы являются сравнительно легкими. В предыдущих конструкциях крепежная резьба была размещена у конца 56 отверстия 44, в котором стяжная шпилька 38 входит в контактное взаимодействие с валом 24. Таким образом, доступ для изготовления и проверки на износ и усталость для предыдущих конструкций ухудшен.

Фиг. 3 представляет собой сечение А-А, показанное на фиг. 2, и представляет собой поперечное сечение вала 24, гильзы 50 и стяжной шпильки 38, перпендикулярное оси. Вал 24, гильза 50 и стяжная шпилька 38 имеют соответствующие площади 24А, 50А и 38А поперечных сечений. Преимущество улучшенных эксплуатационных характеристик с точки зрения приложения заданной осевой нагрузки на турбине и/или на поверхности контакта турбины и вала достигается за счет того, что стяжная шпилька 38 и гильза 50 имеют аналогичные упругие характеристики в определенном диапазоне условий эксплуатации. Это обеспечивается за счет стяжной шпильки 38 и гильзы 50, имеющих комплементарные площади поперечных сечений. Наличие комплементарных площадей 26А и 50А поперечных сечений создает возможность удлинения или растягивания стяжной шпильки 38 и сжатия или укорачивания гильзы 50 относительно одинаково при приложении нагрузки к стяжной шпильке. В данном примере стяжная шпилька 38 и гильза 50 изготовлены из одного и того же материала, и площади их поперечных сечений являются приблизительно одинаковыми и предпочтительно равны. Таким образом, стяжная шпилька удлиняется и гильза сжимается сравнительно одинаково и в зависимости от их соответствующих эффективных длин. Эффективная длина стяжной шпильки - это длина между гайкой 60 или головкой и первым средством 52 крепления, и эффективная длина гильзы - это длина между первым средством 52 крепления и вторым средством 54 крепления.

Термин «комплементарный» использован для описания относительных площадей поперечных сечений стяжной шпильки 38 и гильзы 50. Желательно, чтобы упругое деформирование обоих компонентов происходило сравнительно одинаково с тем, чтобы было обеспечено полное потенциальное «эффективное удлинение» узла, состоящего из стяжной шпильки 38 и гильзы. В том случае, когда стяжная шпилька 38 и гильза 50 выполнены из разных материалов, имеющих разные модули упругости, площади поперечных сечений стяжной шпильки и гильзы должны быть разными для адаптации к различию в модулях упругости. Как правило, в том случае, когда или стяжная шпилька, или гильза имеет более низкий модуль упругости, ее площадь поперечного сечения будет соответственно больше, и наоборот.

Выполнение/расположение мест 52, 54 крепления и комплементарные площади поперечных сечений имеют общий результат, заключающийся в фактическом удлинении стяжной шпильки. Таким образом, может быть выполнено менее глубокое отверстие по сравнению с предыдущими конструкциями, которые не имеют гильзы, и данная конструкция 36 с валом позволяет устранить необходимость в нарезании резьбы метчиком в нижней части сравнительно глубокого отверстия.

Несмотря на то, что в каждом применении настоящего изобретения будут иметь место разные размеры, в одном примере гильза 50 имеет длину, приблизительно в 4,5 раза превышающую наружный диаметр 50D стяжной шпильки 38. Как правило, гильза 50 имеет длину, превышающую утроенный диаметр 50D стяжной шпильки, при меньшей и реальной длине для достижения, по меньшей мере, некоторых из преимуществ, упомянутых в данном документе. Как правило, длина гильзы 50 будет находиться в пределах от 4 до 5 диаметров 50D стяжной шпильки.

Следует понимать, что роторный узел 36 может быть применен для многих конфигурацией газотурбинных двигателей или конструкций с валом без отхода от идей изобретения. Например, нагрузка 29 может быть расположена в аксиальном направлении перед турбиной 30, а не за турбиной 30 в аксиальном направлении, как показано на фиг. 2. В другом примере роторный узел может включать в себя турбину 28 высокого давления. В данном примере вал 22 может представлять собой два компонента или стяжные шпильки, по одному/одной с обеих сторон опоры 27 (показанной на фиг. 1).

Способ сборки роторного узла 36, описанного выше, включает вставку гильзы 50 в отверстие вала и присоединение гильзы 50 к валу и вставку стяжной шпильки 38 в гильзу 50 и присоединение стяжной шпильки 38 к гильзе 50. При использовании резьб для присоединения гильзы к валу гильзу 50 вращают вдоль резьбы на входе в отверстие до тех пор, пока гильза 50 не окажется в ее заданном положении в аксиальном направлении. Стяжную шпильку 38 также вращают или ввинчивают для образования второго соединения 54 между стяжной шпилькой и гильзой 50. Затем роторный компонент 30 собирают и переводят в коаксиальное положение относительно стяжной шпильки и вала 24. Роторный компонент 30 перемещают в аксиальном направлении до тех пор, пока второй конец 48 роторного компонента 30 и коническая часть 46 вала 24 не окажутся прилегающими друг к другу. Гайку 60 надевают на свободной конец 37 стяжной шпильки 38 и затягивают или вращают для обеспечения контактного взаимодействия гайки 60 с роторным компонентом 30 на его первом конце 47. Гайку 60 вращают дальше или затягивают на стяжной шпильке 36 и относительно первого конца 47 для приложения стягивающей нагрузки в роторном компоненте 30 и валу 24. Стягивающая нагрузка гарантирует то, что ступени роторного компонента или диски 30а-с будут размещены правильно и будут вместе вращаться вокруг оси 26. Стягивающая нагрузка также гарантирует соответствующее контактное взаимодействие роторного компонента и вала для передачи крутящего момента привода нагрузке 29.

Вместо гайки 60 стяжная шпилька 38 может иметь головку, составляющую одно целое с ней и входящую в контактное взаимодействие с турбиной 30 на первом конце 47. Головка может составлять одно целое со стяжной шпилькой или может быть прикреплена к стяжной шпильке другими средствами. При данной альтернативной конструкции сборка включает этап вращения головки и тем самым вращения стяжной шпильки 38. Стяжная шпилька 38 вращается относительно гильзы 50, что вызывает притягивание гильзы и стяжной шпильки по направлению друг к другу, в результате чего обеспечивается приложение сжимающей нагрузки в роторном компоненте и валу 24, как рассмотрено выше.

Способ сборки роторного узла может быть реализован посредством вставки стяжной шпильки в гильзу и присоединения стяжной шпильки к гильзе перед этапом вставки гильзы в отверстие вала и присоединения гильзы к валу. Данный способ сборки возможен в том случае, когда стяжная шпилька имеет головку, составляющую одно целое с ней, или фланец на ее заднем или расположенном дальше по потоку конце, который(-ая) в собранном состоянии размещается у расположенного(-й) дальше по потоку или заднего(-й) конца или поверхности 57 гильзы 50.

Несмотря на то, что изобретение было проиллюстрировано и описано подробно для предпочтительного варианта осуществления, изобретение не ограничено данными раскрытыми примерами, и другие варианты могут быть получены специалистами в данной области техники при реализации заявленного изобретения на практике.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЙ ХВОСТОВИК, СОЕДИНИТЕЛЬНЫЙ УЗЕЛ, ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ И СПОСОБ СБОРКИ РОТОРА ТУРБОМАШИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2633199C2 |

| Опора вала ротора компрессора низкого давления газотурбинного двигателя (варианты), корпус задней опоры вала ротора, элемент вала ротора, полифункциональный внешний стяжной элемент вала ротора, соединительный элемент вала ротора, корпус подшипника задней опоры вала ротора | 2016 |

|

RU2614029C1 |

| УЗЕЛ НЕПОДВИЖНЫХ ЛОПАТОК ДЛЯ ОБЛЕГЧЕННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ, ПО МЕНЬШЕЙ МЕРЕ, ОДИН ТАКОЙ УЗЕЛ НЕПОДВИЖНЫХ ЛОПАТОК | 2009 |

|

RU2515694C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РАБОЧЕГО КОЛЕСА НА ВАЛУ | 2003 |

|

RU2297535C2 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), цилиндрическая составляющая вала ротора, внешний стяжной элемент вала ротора | 2016 |

|

RU2614018C1 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), каскад уплотнений опоры вала ротора, узел опоры вала ротора, контактная втулка браслетного уплотнения вала ротора, маслоотражательное кольцо вала ротора | 2016 |

|

RU2614017C1 |

| Опора вала ротора компрессора низкого давления газотурбинного двигателя (варианты), корпус опоры вала ротора и корпус шарикоподшипника опоры вала ротора | 2016 |

|

RU2614020C1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОСИЛОЧНОГО НОЖА С ЦАПФОЙ ПРИВОДА КОСИЛОЧНОГО НОЖА | 2010 |

|

RU2516783C2 |

| УСТРОЙСТВО ЗАКУПОРИВАНИЯ ОТВЕРСТИЯ В СТЕНКЕ КОЖУХА ДЛЯ ДОСТУПА К ВРАЩАЮЩЕМУСЯ ВАЛУ | 2013 |

|

RU2633335C2 |

| УЗЕЛ ПОДШИПНИКОВЫХ ОПОР | 1995 |

|

RU2132961C1 |

Раскрыты роторный узел и способ сборки роторного узла, предназначенного, как правило, для газотурбинного двигателя 10. Роторный узел 36 имеет ось 26 вращения, по меньшей мере один ротор 30, вал 24, имеющий отверстие 44, проходящее в аксиальном направлении, стяжную шпильку 38, проходящую в аксиальном направлении через ротор 30 и в отверстие 44 для приложения осевой нагрузки на роторе 30 и/или валу 24. Роторный узел 36 дополнительно имеет гильзу 50, расположенную по меньшей мере частично внутри отверстия 44 и соединенную с валом 24 посредством первого средства 52 крепления и со стяжной шпилькой 38 посредством второго средства 54 крепления, при этом первое средство 52 крепления расположено между ротором 30 и вторым средством 54 крепления. Одним преимуществом настоящего изобретения является конструкция с более короткой стяжной шпилькой. Другим преимуществом является соединение с валом, которое легче образовать, проконтролировать и поддерживать. Еще одним преимуществом настоящего изобретения является поддержание желательной длины шпильки для гарантирования того, что точная растягивающая нагрузка будет приложена и будет поддерживаться в соответствующем роторном узле. Еще одно преимущество состоит в предотвращении перенапряжения роторного узла и/или стяжной шпильки и вала. Еще одно преимущество заключается в улучшении характеристик малоцикловой усталости компонентов конструкции с валом и роторного узла. 2 н. и 13 з.п. ф-лы, 4 ил.

1. Роторный узел (36) для газотурбинного двигателя (10), содержащий

ось (26) вращения;

по меньшей мере один роторный компонент (30);

вал (24), имеющий отверстие (44), проходящее в аксиальном направлении;

стяжную шпильку (38), проходящую в аксиальном направлении через роторный компонент (30) и в отверстие (44) для приложения сжимающей осевой нагрузки в роторном компоненте (30) и валу (24), при этом роторный узел (36) дополнительно имеет

гильзу (50), расположенную по меньшей мере частично внутри отверстия (44) и соединенную с валом (24) посредством первого средства (52) крепления и со стяжной шпилькой (38) посредством второго средства (54) крепления таким образом, что гильза (50) подвергается воздействию сжимающей осевой нагрузки;

при этом первое средство (52) крепления расположено между роторным компонентом (30) и вторым средством (54) крепления.

2. Роторный узел (36) по п. 1, в котором отверстие (44) имеет диаметр отверстия и входную плоскость (58), и

по меньшей мере часть первого средства (52) крепления расположена в пределах расстояния от входной плоскости (58), которое в два раза превышает диаметр отверстия.

3. Роторный узел (36) по п. 2, в котором по меньшей мере часть первого средства (52) крепления расположена у входной плоскости (58).

4. Роторный узел (36) по любому из пп. 1-3, в котором гильза (50) имеет конец (57), при этом по меньшей мере часть второго средства (54) крепления расположена в пределах расстояния от конца (57), которое в три раза превышает диаметр гильзы.

5. Роторный узел (36) по любому из пп. 1-3, в котором гильза (50) имеет конец (57), при этом по меньшей мере часть второго средства (54) крепления расположена в пределах расстояния от конца (57), которое равно диаметру гильзы.

6. Роторный узел (36) по любому из пп. 1-3, в котором первое средство (52) крепления выполнено с возможностью предотвращения аксиального перемещения гильзы (50) и вала (24) относительно друг друга и второе средство (54) крепления выполнено с возможностью предотвращения аксиального перемещения гильзы (50) и стяжной шпильки (38) относительно друг друга.

7. Роторный узел (36) по любому из пп. 1-3, в котором гильза (50) имеет площадь (50А) поперечного сечения и стяжная шпилька (38) имеет площадь (38А) поперечного сечения, и

при этом гильза (50) и стяжная шпилька (38) выполнены из материалов, имеющих одинаковый модуль упругости, и площади их поперечных сечений являются приблизительно одинаковыми.

8. Роторный узел (36) по любому из пп. 1-3, в котором гильза (50) имеет площадь (50А) поперечного сечения и стяжная шпилька (38) имеет площадь (38А) поперечного сечения, и

при этом гильза (50) и стяжная шпилька (38) выполнены из материалов, имеющих разные модули упругости, и площади их поперечных сечений являются разными.

9. Роторный узел (36) по любому из пп. 1-3, в котором роторный компонент (30) содержит по меньшей мере один диск (30а-с) роторного компонента.

10. Роторный узел (36) по любому из пп. 1-3, в котором роторный компонент (30) упирается в вал (24).

11. Способ сборки роторного узла по любому из пп. 1-10, включающий этапы

вставки гильзы в отверстие вала и присоединения гильзы к валу и

вставки стяжной шпильки в гильзу и присоединения стяжной шпильки к гильзе.

12. Способ сборки роторного узла по п. 11, в котором этап вставки гильзы в отверстие вала и присоединения гильзы к валу завершают перед этапом вставки стяжной шпильки в гильзу и присоединения стяжной шпильки к гильзе.

13. Способ сборки роторного узла по п. 11, в котором этап вставки стяжной шпильки в гильзу и присоединения стяжной шпильки к гильзе завершают перед этапом вставки гильзы в отверстие вала и присоединения гильзы к валу.

14. Способ сборки роторного узла по любому из пп. 11-13, в котором роторный узел (36) включает в себя гайку (60), которая надета на свободный конец (37) стяжной шпильки (38) и входит в контактное взаимодействие с роторным компонентом (30) на первом конце (47); при этом способ включает этап

затягивания гайки (60) на стяжной шпильке (38) к первому концу (47) для приложения сжимающей нагрузки в роторном компоненте (30) и валу (24).

15. Способ сборки роторного узла по любому из пп. 11-13, в котором стяжная шпилька (38) имеет головку, которая входит в контактное взаимодействие с роторным компонентом (30) на первом конце (47), при этом способ включает этап

вращения головки и, тем самым, вращения стяжной шпильки (38) относительно гильзы (50) для приложения сжимающей нагрузки в роторном компоненте (30) и валу (24).

| СПОСОБ ПОДГОТОВКИ ТУШ СВИНЕЙ К ДЛИТЕЛЬНОМУ ХРАНЕНИЮ | 1996 |

|

RU2112382C1 |

| US 3749516 A, 31.07.1973 | |||

| ТУРБИНА, ПО МЕНЬШЕЙ МЕРЕ, С ОДНИМ РОТОРОМ, СОСТОЯЩИМ ИЗ РОТОРНЫХ ДИСКОВ И СТЯЖНОГО БОЛТА | 2008 |

|

RU2429350C2 |

| ОДНОВАЛЬНАЯ ГАЗОТУРБИННАЯ УСТАНОВКА | 1999 |

|

RU2180043C2 |

| US 2012027508 A1, 02.02.2012. | |||

Авторы

Даты

2017-12-12—Публикация

2014-05-12—Подача