Изобретение относится к насосостроению, а именно к центробежным насосам-смесителям, предназначенным для приготовления и перекачивания различных смесей, преимущественно для нужд нефтегазодобывающей промышленности, и может быть использовано в устройствах для подачи растворов химических реагентов в продуктивный нефтяной пласт.

Известен двухфазный насос-смеситель, содержащий корпус с кольцевой камерой смешения, размещенное в нем рабочее колесо в виде диска с двухсторонним расположением лопастей на его торцевых поверхностях, ведущий вал, жестко соединенный с рабочим колесом и шнеком для подачи сыпучего компонента. В известном двухфазном насосе-смесителе ведущий вал расположен вертикально в составе агрегата для приготовления смеси (патент РФ №49586, опубл. 27.11.2005).

Недостатком известного насоса-смесителя является недостаточное качество смешивания подаваемых компонентов в случае, когда сыпучий компонент смеси находится в скомковавшемся виде. Вместе с тем высокое качество растворения сыпучего компонента необходимо для приготовления солевых растворов, закачиваемых в продуктивный пласт, например бинарных смесей, используемых в технологии термогазохимического разрыва пластов.

Наиболее близким к заявленному решению является двухфазный насос-смеситель, содержащий корпус с патрубками подвода сыпучего и жидкого компонентов, камерой смешения с патрубком отвода готовой смеси, размещенный в корпусе приводной вал с закрепленными на нем шнеком и рабочим колесом, выполненным в виде диска, на котором с двух сторон расположены лопасти для подачи сыпучего и жидкого компонентов соответственно (патент РФ №2215193, опубл. 27.10.2003).

В известном устройстве совмещение в одной центробежной крыльчатке функции двух крыльчаток для перекачивания жидких и сыпучих компонентов и их перемешивание на выходе из крыльчатки в специальной кольцевой камере смешения позволяют при относительно простой конструкции двухфазного насоса обеспечить надежность его работы. Шнек установлен с целью подачи сухих компонентов с необходимым входным давлением.

Вместе с тем известное устройство также не способно к измельчению скомковавшегося сыпучего материала перед его подачей в камеру смешения, что снижает качество растворения сыпучего компонента в жидкости. Кроме того, торцы лопастей рабочего колеса со стороны подачи сыпучего компонента подвержены износу, что, во-первых, снижает ресурс рабочего колеса, а во-вторых, увеличивает зазор между лопастями и корпусом, что в свою очередь повышает возможность попадания жидкого компонента в зону подачи сыпучего компонента, в результате чего происходит смачивание сыпучего компонента, его слипание и, как следствие, затрудняется его дозирование и подача в камеру смешения. Также в зазор между неподвижным корпусом и перемещающимися относительно него торцами лопастей проникают частицы сыпучего компонента высокой твердости, происходит их расклинивание, что вызывает износ контактирующих поверхностей.

Задачей, на решение которой направлено заявленное изобретение, является обеспечение возможности работы двухфазного насоса-смесителя с различными, в том числе скомкованными, сыпучими материалами и повышение качества получаемой смеси в широком диапазоне расходов компонентов за счет обеспечения возможности измельчения сыпучего материала непосредственно перед его подачей на рабочее колесо насоса, а также оптимизации конструктивных параметров рабочего колеса.

Задача решается тем, что двухфазный насос-смеситель, содержащий корпус с патрубками подвода сыпучего и жидкого компонентов, кольцевой камерой смешения и патрубком отвода приготовленной смеси, размещенный в корпусе приводной вал с установленным на нем центробежным рабочим колесом с лопастями, закрепленными на торцевых поверхностях диска с двух его сторон, дополнительно снабжен измельчителем, выполненным в виде последовательно установленных на валу режущих элементов, размещенных перед входом в рабочее колесо со стороны подвода сыпучего компонента, а также отбойников, закрепленных на корпусе в промежутках между режущими элементами, при этом торцевая поверхность рабочего колеса со стороны подвода сыпучего компонента выполнена с большим диаметром, чем диаметр торцевой поверхности рабочего колеса со стороны подвода жидкого компонента, причем отношение диаметра выходных кромок лопастей рабочего колеса со стороны подвода сыпучего компонента к диаметру выходных кромок лопастей рабочего колеса со стороны подвода жидкого компонента составляет 1,1÷1,2, а лопасти рабочего колеса со стороны подвода сыпучего компонента выполнены с высотой, превышающей высоту лопастей рабочего колеса со стороны подвода жидкого компонента в 1,5÷2,0 раза, при этом после измельчителя на входе в рабочее колесо установлена просеивающая решетка.

Установка на валу насоса перед входом в рабочее колесо со стороны подвода сыпучего компонента режущих элементов, а также наличие на корпусе в промежутках между режущими элементами отбойников обеспечивает измельчение сыпучего материала непосредственно перед его подачей на рабочее колесо насоса.

Установка после измельчителя на входе в рабочее колесо просеивающей решетки препятствует попаданию на лопатки рабочего колеса твердых частиц сыпучего материала большего размера, что предотвращает преждевременный износ торцевых поверхностей лопаток.

Выполнение торцевой поверхности рабочего колеса со стороны подвода сыпучего компонента с большим диаметром в сравнении с торцевой поверхностью со стороны подвода жидкого компонента препятствует проникновению последнего в зону подачи сыпучего компонента и, как следствие, слипанию компонентов.

Соотношение диаметров выходных кромок лопастей рабочего колеса со стороны подвода сыпучего компонента и со стороны подвода жидкого компонента в диапазоне 1,1÷1,2 и выполнение лопастей рабочего колеса со стороны подвода сыпучего компонента с высотой, превышающей высоту лопастей рабочего колеса со стороны подвода жидкого компонента в 1,5÷2,0 раза, также способствует предотвращению попадания жидких материалов в зону входа сыпучих материалов.

Диапазон соотношения диаметров выходных кромок лопаток величиной (1,1÷1,2) обусловлен тем, что его минимальное значение 1,1 позволяет компенсировать потерю давления, развиваемого лопастями подачи сыпучего компонента, а увеличение соотношения диаметров свыше 1,2 конструктивно нецелесообразно.

Уменьшенная высота нижних лопастей рабочего колеса подвода жидких компонентов относительно высоты b лопаток верхних лопаток рабочего колеса 7 со стороны подвода сыпучего компонента позволяет снизить приводную мощность насоса-смесителя. Диапазон соотношения диаметров величиной (1,5÷2,0) обусловлен тем, что при максимальном значении подводимая мощность снижается на 60%.

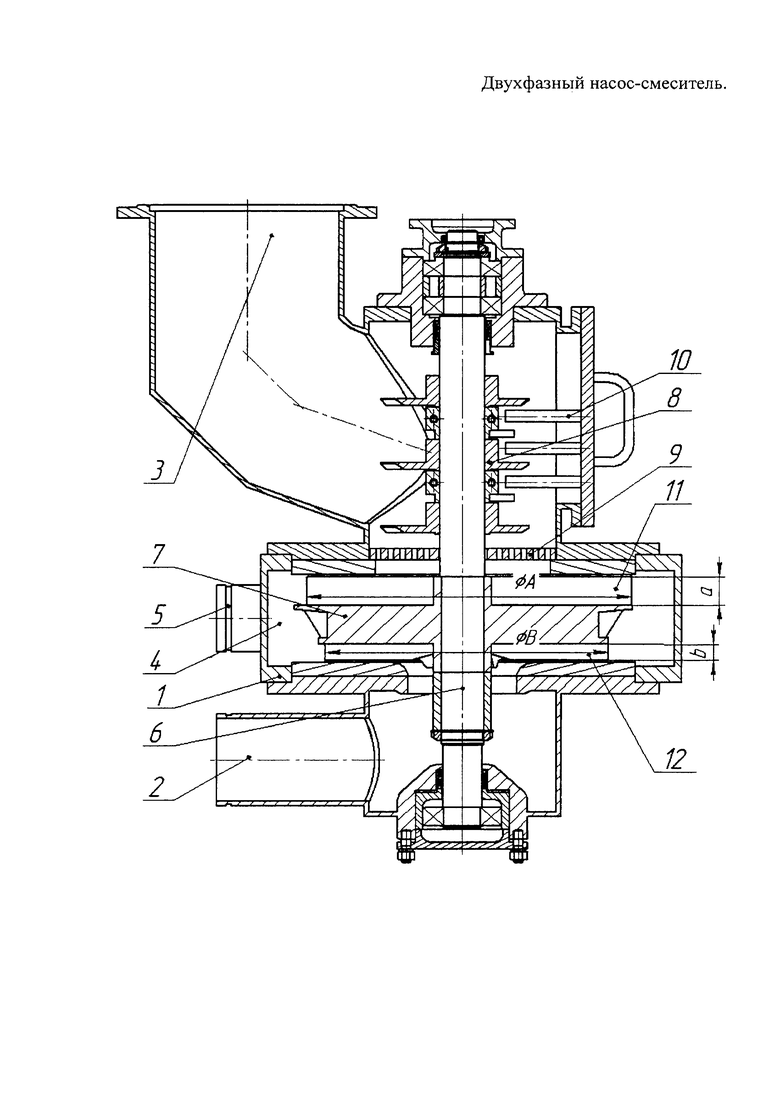

Изобретение поясняется графически, где на чертеже изображен двухфазный насос-смеситель в разрезе.

Двухфазный насос-смеситель содержит корпус 1 с патрубками 2 и 3 подачи соответственно жидкого и сыпучего компонентов, камерой смешения 4 и патрубком 5 отвода приготовленной смеси. В корпусе 1 размещен приводной вал 6, на котором установлено рабочее колесо 7, а также жестко закреплена дробилка, состоящая из ряда последовательно установленных режущих элементов 8 (ножей). После режущих элементов 8 на входе в рабочее колесо 7 установлена решетка 9 для просеивания материала после дробления. Между режущими элементами 8 установлены отбойники 10, жестко закрепленные на корпусе 1. Рабочее колесо 7 выполнено в виде диска с двухсторонним расположением на его торцевых поверхностях (как со стороны подвода сыпучих, так и со стороны подвода жидких компонентов) лопаток 11 и 12. Лопатки 11 и 12 выполнены прямыми в радиальном направлении. Торцевая поверхность диска со стороны подачи сыпучих компонентов выполнена с большим диаметром, чем другая торцевая поверхность, выполненная со стороны подачи жидких компонентов. Отношение высоты лопаток 11, расположенных со стороны подачи сухих компонентов (а), к высоте лопаток 12, расположенных со стороны подачи жидких компонентов (b), находится в диапазоне а/b=1,5…2,0. Соотношение диаметров выходных кромок лопастей со стороны подачи сухих компонентов (А) и стороны подачи жидких компонентов (В) находится в диапазоне А/В=1,1…1,2.

Смесительная камера 4 охватывает выходные кромки лопаток 11 и 12 и включает в себя основную и дополнительную камеры смешения (последняя выполнена на периферийной части диска в виде проточек с ребрами между ними).

Устройство работает следующим образом.

Приводной вал 6 передает вращение на жестко связанные с ним режущие элементы 8 дробилки и рабочее колесо 7. Сыпучий компонент через патрубок 3 поступает на ножи дробилки, которые разбивают скомковавшийся исходный материал об отбойники 10. В результате взаимодействия с дробилкой материал под действием собственного веса проходит через решетку 9 и попадает на верхние лопасти рабочего колеса 7, ускоряется и за счет центробежной силы сбрасывается в камеру смешения 4 корпуса 1. Жидкий компонент через патрубок 2 поступает к нижним лопастям рабочего колеса 7, в результате взаимодействия с которыми происходит увеличение скорости и давления жидкого компонента, затем, попадая в камеру смешения 4, перемешивается с сыпучим компонентом. Полученная смесь отводится по патрубку 5 к потребителю. Давление и расход приготовленной смеси регулируются изменением частоты вращения приводного вала 6. Вследствие того что при вращающемся рабочем колесе 7 в камере смешения 4 возникает избыточное давление, под его действием жидкость вытесняется не только в патрубок отвода смеси 5, но также и в межлопастные каналы рабочего колеса 7 со стороны подвода сыпучего компонента. Увеличенный диаметр А верхних лопаток рабочего колеса 7 со стороны подвода сыпучего компонента относительно диаметра В нижних лопаток рабочего колеса 7 подвода жидкого компонента обеспечивает более высокое давление, препятствующее поступлению жидкости в эти межлопастные каналы.

Соотношение диаметров выходных кромок лопастей на обоих торцевых поверхностях рабочего колеса 7, составляющее 1,1÷1,2, позволяет компенсировать потерю давления, развиваемого лопастями со стороны подачи сыпучего компонента.

Уменьшенная высота нижних лопастей рабочего колеса подвода жидких компонентов относительно высоты b лопаток верхних лопаток рабочего колеса 7 со стороны подвода сыпучего компонента позволяет снизить приводную мощность насоса-смесителя. Диапазон соотношения диаметров величиной (1,5÷2,0) обусловлен тем, что при максимальном значении подводимая мощность снижается на 60%.

Изобретение обеспечивает работу двухфазного насоса-смесителя с различными, в том числе скомкованными, сыпучими материалами, при этом повышая качество получаемой смеси в широком диапазоне расходов компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХФАЗНЫЙ НАСОС-СМЕСИТЕЛЬ | 2002 |

|

RU2215193C1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКИХ КОРМОВЫХ СМЕСЕЙ | 2023 |

|

RU2819163C1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ СМЕСЕЙ | 2013 |

|

RU2544953C1 |

| Центробежный смеситель | 1981 |

|

SU1011217A1 |

| УСТРОЙСТВО ДЛЯ ОТКАЧИВАНИЯ И ПЕРЕМЕШИВАНИЯ НАВОЗА И ДРУГИХ ЖИДКИХ УДОБРЕНИЙ ИЗ ЯМ | 2006 |

|

RU2328103C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКИХ КОРМОВЫХ СМЕСЕЙ | 2024 |

|

RU2836811C1 |

Изобретение относится к насосостроению, а именно к центробежным насосам-смесителям, предназначенным для приготовления и перекачивания различных смесей, и может быть использовано в устройствах подачи растворов химических реагентов в продуктивный нефтяной пласт, Двухфазный насос-смеситель содержит корпус (1) с патрубками (2, 3) подвода сыпучего и жидкого компонентов, кольцевой камерой смешения (4) и патрубком (5) отвода смеси, установленное на приводном валу (6) центробежное рабочее колесо (7) в виде диска с двухсторонним расположением на нем лопаток (11, 12). Насос дополнительно содержит измельчитель, жестко закрепленный на валу (6) перед входом в колесо (7) со стороны подвода сыпучего компонента и выполненный в виде ряда режущих элементов (8), а также отбойников (10), закрепленных на корпусе (1) в промежутках между режущими элементами (8). Торцевая поверхность колеса (7) со стороны подвода сыпучего компонента выполнена с большим диаметром (А), чем диаметр (В) торцевой поверхности колеса (7) со стороны подвода жидкого компонента. Изобретение направлено на обеспечение возможности работы двухфазного насоса-смесителя с различными, в том числе скомкованными, сыпучими материалами, а также на повышение качества получаемой смеси. 3 з.п. ф-лы, 1 ил.

1. Двухфазный насос-смеситель, содержащий корпус с патрубками подвода сыпучего и жидкого компонентов, кольцевой камерой смешения и патрубком отвода приготовленной смеси, размещенный в корпусе приводной вал с установленным на нем центробежным рабочим колесом с лопастями, закрепленными на торцевых поверхностях диска с двух его сторон, отличающийся тем, что он снабжен измельчителем, выполненным в виде последовательно установленных на валу режущих элементов, размещенных перед входом в рабочее колесо со стороны подвода сыпучего компонента, а также отбойников, закрепленных на корпусе в промежутках между режущими элементами, при этом торцевая поверхность рабочего колеса со стороны подвода сыпучего компонента выполнена с большим диаметром, чем диаметр торцевой поверхности рабочего колеса со стороны подвода жидкого компонента.

2. Двухфазный насос-смеситель по п. 1, отличающийся тем, что отношение диаметра выходных кромок лопастей рабочего колеса со стороны подвода сыпучего компонента к диаметру выходных кромок лопастей рабочего колеса со стороны подвода жидкого компонента составляет 1,1÷1,2.

3. Двухфазный насос-смеситель по п. 1 или 2, отличающийся тем, что лопасти рабочего колеса со стороны подвода сыпучего компонента выполнены с высотой, превышающей высоту лопастей рабочего колеса со стороны подвода жидкого компонента в 1,5÷2,0 раза.

4. Двухфазный насос-смеситель по п. 1, отличающийся тем, что после измельчителя на входе в рабочее колесо установлена просеивающая решетка.

| ДВУХФАЗНЫЙ НАСОС-СМЕСИТЕЛЬ | 2002 |

|

RU2215193C1 |

| Молотилка для конопли, кенафа и т.п. | 1935 |

|

SU49586A1 |

| ГОЛОВКА БЕЗОПАСНОЙ БРИТВЫ | 1992 |

|

RU2085312C1 |

| Устройство для кристаллизации металлов | 1978 |

|

SU745590A1 |

Авторы

Даты

2017-12-12—Публикация

2016-12-14—Подача