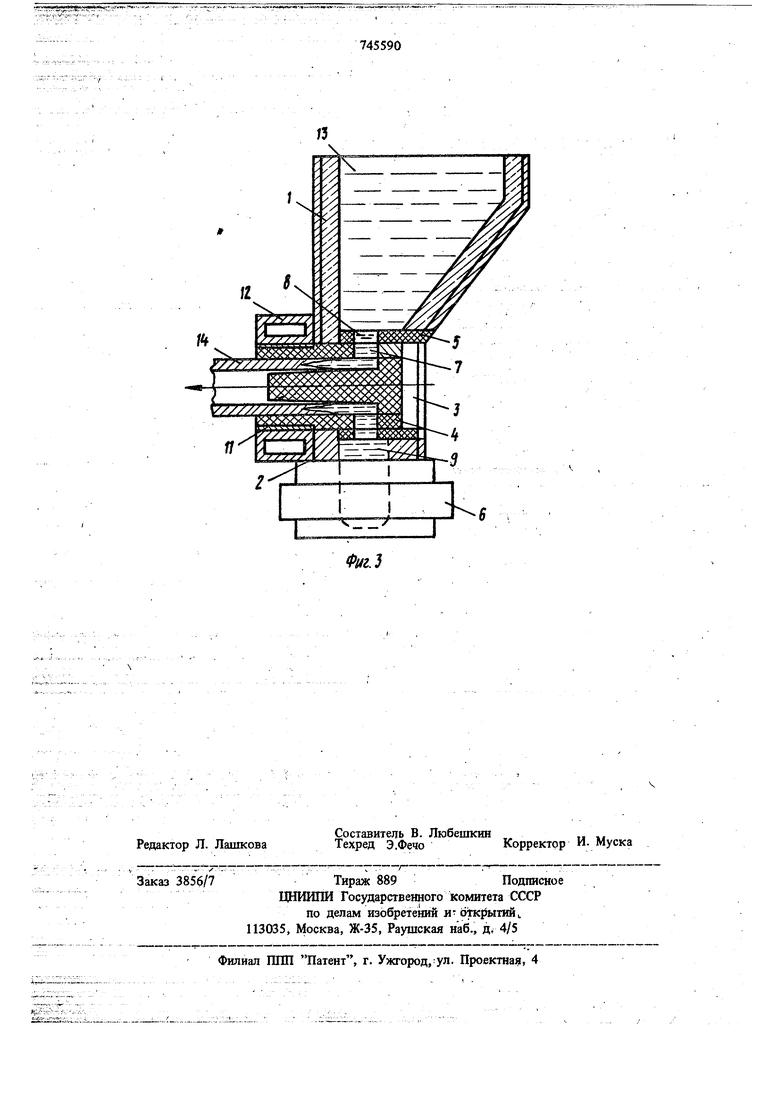

(54) УСТРОЙСТВО ДЛЯ КРИСТАЛЛИЗАЦИИ 1 . ,, Изобретение относится к литейному производству, а более конкретно к конструкции агрегата кристаллизации для непрерывного горизонтального литья металлов и сплавов. Известны агрегаты кристаллизации для маишн горизонтального непрерывного литья, содержащие металлоприемник и кристаллизатор, причем металлоприемник не имеет дополнительного подогрева заливаемого в него расплава или содержит селитовые нагреватели для подогрева и расплава в металлоприемнике 1 и 2. Известен также агрегат кристаллизации с индукционным подогревом расплава в металлоприемнике 3. Указанный агрегат кристаллизации может быть ;использован для : изготовления сплошных и полых заготовок и содержит металлопри емник, индукционное устройство, укрепленное в нижней части металлоприемника, кристаллизатор, расположенньга в проеме на одной боковой стенке металлоприемника со стороны вытягивания заготовки. Расплав, залитый в металлоприемник, сохраняет стабильную температуру за счет постоянногоподогрева его в индукцион МЕТАЛЛОВ ном устройстве. Сообщение ме5кду расплавом, находящимся в металлоприемнике, и в индукционном устройстве, осуществляется через канёл, выход которого расположен i в донной части металлоприемника. В указанной конструкции агрегата кристаллизации крепление кристаллизатора осуществляется со стороны извлечения отливки, что делает невозможным замену его другим образом, например в противоположном направлении через металлоприемник. Для замены кристаллизатора необходимоji paTb слиток с поддерживающих роликов, снять кристаллизатор с охлаждающей коробкой, а затем произвести его замену. Указанные операции занимают несколько (часов рабочего времени в течение которых машина непрерывного литья простаивает. Большое расстояние межДу стешсамр металлоприемника в месте устшювки кристаллизатора делает нерациональньпм крепление, его на двух противоположных стенках металлощ)иемника из-за технологически неоправданного увеличения длины кристаллизатора и значительного возрастания его стоимостй, 1Вслёдствие увеличения размеров и веса. Размер канала индукционного устройства мал по сравнению с шириной металлоприемни ка в месте крепления кристаллизатора, а канал не соосен с питающими отверстиями, расположенными на погруженной в расплав части кристаллизатора. Вследствие этого зона интенсивной циркуляции расплава в металлоприемнике смещена отновительно питающих отверстий кристаллизатора, что вызывает образование настылей металла около питающих отверстий, следствием чего является нарушение или прекращение пос тупления расплава в кристаллизатор. Погружениай часть кристаллизатора; содержаЩай питающие отверстия интенсивно размывается расплавом, в результате чего, площадь отверстий увеличивается, что не позволяет сох ранять стабильность поступления расплава в кристаллизатор. Изготовление металлоприемника неразъемны в зоне расположения кристаллизатора усложня ет его обслуживание. В случае необходимости ремонта быстро изнащивающейся нижней части металлоприемника необходимо производить по нуто замену .всей его футеровки. Цель изобретгёнйя-создание агрегата кристаллизации, обеспечивающего ровышение стабильности процесса непрерывного литья и удоб ства обслуживания. Это достигается тем, что в известном агрегате кристаллизации для непрерывного горизонтального литья металлов и сплавов, вклю чающем металлоприемник, охлаждаемый кристаллизатор с питающими отверстиями , индукционное устройство с каналом, металлоприемник снабжен, расположенной ниже уровня последнего,Дополнительной емкостью, в противоположных стенках которой выполнены прое мы для крепления кристаллизатора, питающие отверстЙ Я которого расположены в вертикальной плоскости, пересекающий канал индукционного устройства, при зтом расстояние между внутренними сторонами стенок емкости, в которой размещен кристаллизатор, равно каналу индукционного устройства в месте контакта его с емкостью. На яазруукиую часть кристаллизатора одет керамический, например, щамотш 1Й кожух СЬтВёрйтйями; совпадающими с питающими отверстиями кристаллизатора. На фиг. 1 изображен агрегат кристаллизации длА литья сплошных заготовок; на. фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 же; дЛя литья полых заготовок. Агрегат кристаллизации содержит металлоприемник 1, емкость 2 с проемом 3, кристаллизатор 4, с керамической трубой 5 и индукционное устройство 6. На замкнутой части кристаллизатора 4, находящегося BHytpH емкости 2 выполнены радиально расположенные питающие отверстия 7, причем соосно этим отверстиям в керамической трубке расположены равные им отверстия 8. Через ни-, Аукционное устройство 6 проходит канал 9, который имеет на входе в емкость сечение 10 с характерным размером, например, длинной, равной , Разомкнутая часть кристаллизатора посредством резьбы 11 соединена с охлаждающей коробкой 12. Работа агрегата кристаллизации при непрерывном литье сплошных (или полых) заготовок осуществляется следующим образом. В металлоприемник 1 заливается расплав 13, который одновременно заполняет и канал 9 индукционного устройства 6. В индукционном устройстве 6 расплав 13 подогревается для стабилизации температуры при литье и начинает циркулировать Вокруг керамической трубки 5 через отверстия 8 в керамической трубке 5, расплав 13 попадает в питаюише отверстия 7 кристаллизатора 4. Внутри кристаллизатора 4 происходит затвердевание расплава, в результате чего образуется сплошная (см. фиг. 1) или полая (см. фиг. 2) за- . готовка 14, которая периодически извлекается из кристаллизатора 3 посредством затрав| и, штанги и тянущей кисти (на фиг. 1, 2 и 3 не показаны). Кристаллизатор 4, или часть его, например дорн, может извлекаться или устанавливаться как в направлении извлечения заготовки 14, та1с и в противоположном, например через емкость 2. С зтой целью он выкручивается по резьбе 11 из охлаждающей рубашки через проем 3 емкости 2. Предлагаемая конструкция агрегата кристаллизации позволяет;, устранить нестабильность процесса непрерывного литья, обусловленную переМерзанием р1асплава на входе в питающие отверстия за счет перемещения питающих отверстий в зону интенсивной циркуляции расплава и расположения их соосно с каналом индукционного устройства; устранить нестабильность процесса, вызванную разм1«1ванием питающих отверстий, например вграфитовом кристаллизаторе, непрерывно циркулирующим расплавом за счет использования керамической трубки, перекрывающей кристаллизатор и инертной к заливаемому расплаву. Указанная конструкция позволяет также, улучшить удобство его обслуживания за счет вьшолнеНия дополнительного устройства к метаЛлоприемнику в виде емкости шириной, равной наибольшему размеру, например, длине, характеризующей сечение канала индукционного устройства. Этопозволяет устанавливать и С1шмать к)исталлизатор, либо часть

его как в направлении вытягивания заготовки, так и противоположном, например, через емкость методом вывинчивания (или ввинчивания) из охлаждающей коробки. Выполнение емкости отъемной упрощает работы при peMOHte металяоприемника и замене кристаллизатора.

Формула изобретения

1. Устройство для кристаллизащга металлов преимущественно для непрерывного горизонтального литья и сплавов, включающий металлоприемник, охлаждаемый кристаллизатор с питающими отверстиями, индукционное устройство с каналом, отличающееся тем, что, с целью повьпыения стабильности процесса и удобства обслуживания, металлоприемник снабжен расположенной ниже его уровня дополнительной емкостью, в противоположных стенках которой выполнень проемы для крепления кристаллизатора, питающие отверстия которого расположены в вертикальной плоскости, пересекающей канал индукционного устройства, при этом расстояние между внутренними сторонами стенок емкости, в которой закреплен кристаллизатор, равно размеРУ канала индукционного устройства в месте контакта его с емкостью.

2. Устройство по п. 1, отличающееся тем, что на наружную часть кристаллизатора, размещенную в дополнительной

емкосга, одет керамический, например щамотный кожух, с отверстиями, совпадающими с питающими отверстиями кристаллизатора.

Источники информации, принятые во внимание при экспертизе

1. Курицкий М. А. Непрерывное ;питье чугуна и перспективы его развития. Технология производства, организация труда и управленияВОЛИ/1973, N 7,

2.Шатагин О. А. и др. Горизонтальное

непрерывное литье цветных металлов и сплавов. М:ДМеталлургия| 1974, с, 35-36, рис. 10,11,

3.Рекламный Проспект Непрерывное литье заготовок, Реклама, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЗАГОТОВОК ПОСТОЯННОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2022 |

|

RU2796558C1 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА ПРУТКА И ТРУБНОЙ ЗАГОТОВКИ В ГОРИЗОНТАЛЬНОМ КРИСТАЛЛИЗАТОРЕ | 2015 |

|

RU2690255C2 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ СЛИТКОВ | 1993 |

|

RU2089337C1 |

| СОВМЕЩЕННЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2353465C2 |

Фиг.1

/z

r

Авторы

Даты

1980-07-05—Публикация

1978-03-10—Подача