Область техники, к которой относится изобретение

Настоящее изобретение относится к способу соединения электрического компонента с носителем электрического компонента, а также к электрическому компоненту для такого носителя, в частности для транспортного средства.

Уровень техники

Носитель электрического компонента представляет собой самонесущий конструктивный элемент с корпусом и вложенными в этот корпус электрическими проводниками в виде токопроводящих дорожек, которые традиционно получали вырубкой из листовой заготовки. Токопроводящие дорожки выполняют из материала такой толщины (и, тем самым, обладающего такой стабильностью), чтобы концы токопроводящих дорожек могли служить в качестве контактных штырей. Помимо этого, как правило, материал обладает гибкостью для обеспечения возможности изгибания концов токопроводящих дорожек в требуемом направлении с целью обеспечения контакта. В общем случае токопроводящие дорожки состоят из металла, такого, например, как медь, медный сплав или сталь, а толщина их составляет, в частности, 0,1-1 мм.

К электрическим выводам таких токопроводящих дорожек подключают электрические компоненты, например выключатели, детекторы или электродвигатели. Такие электрические компоненты находятся, например, в замке, в частности дверном замке транспортного средства.

Упоминаемый в контексте настоящего изобретения замок для транспортного средства содержит, как обычно, поворотную защелку и по меньшей мере одну храповую собачку, с помощью которой может быть заблокировано вращение поворотной защелки в направлении отпирания.

Для изготовления носителя электрического компонента, например, сначала вырубают из листа токопроводящие дорожки и, в случае необходимости, вдобавок подготавливают их путем изгибания, например, для снабжения изоляционным материалом внешних выводов (так называемых "петушков") и/или путем сверления. Подготовленные таким образом токопроводящие дорожки, которые еще могут иметь соединительные перемычки, закладывают в корпус носителя электрического компонента. После этого на первой стадии, с целью фиксации токопроводящих дорожек, в литьевую форму методом литья под давлением вводят изоляционный материал для образования корпуса. Эта стадия получила название предварительной заливки под давлением, в получаемый в результате промежуточный полуфабрикат - отлитая под давлением преформа. Затем отделяют соединительные перемычки (в случае их наличия) между токопроводящими дорожками. В завершение отлитую под давлением преформу помещают в другую литьевую форму и заключают в материал методом литья под давлением, в результате чего образуется готовая корпусная деталь. Тогда эта готовая корпусная деталь в совокупности с токопроводящими дорожками образует носитель электрического компонента.

Существует закономерность, состоящая в том, что "петушки" выступают из изоляционного материала для их соединения с электрическими компонентами, например выключателем. Выступающие "петушки" образуют электрические выводы носителя электрического компонента.

Теперь, если носитель электрического компонента предстоит соединить с электрическим компонентом, то компонент, также обозначенный как конструктивный элемент, сажают на предназначенное ему место и спаивают его электрические контакты с сопоставленными с ними электрическими "петушками". Так, например, выключатель размещают таким образом, чтобы можно было спаять его контакты с выступающими контактами, соответственно "петушками", токопроводящих дорожек.

Поскольку токопроводящие дорожки сначала вырубают, то для последующего отгибания концов токопроводящих дорожек, в том числе и вверх, производимого с целью формирования "петушков", требуется листовой материал, служащий только для обеспечения возможности вырубки из него отогнутых вверх концов. Торчащая наружу часть "петушков" не защищена изоляционным материалом от воздействий окружающей среды.

Из документа DE 102005049975 А1 известен носитель электрического компонента, содержащий полученные вырубкой из белой жести токопроводящие дорожки, соединенные с базовым элементом. Концы токопроводящих дорожек представляют собой доступные извне электрические контакты. С ними могут быть соединены контакты электрических компонентов.

Как раскрыто в документе DE 102005049975 А1, к носителю электрического компонента при применении его в транспортном средстве предъявляются очень высокие требования. В случае транспортного средства такие носители электрического компонента подвергаются воздействию неблагоприятных условий окружающей среды, прежде всего в отношении температуры, влажности воздуха, наличия загрязнений, а также механических ударных и вибрационных нагрузок.

Из заявки на патент Германии DE 102011082140.6 известно решение, в котором токопроводящие дорожки заделаны в электроизоляционный материал. Токопроводящие дорожки с посадочными гнездами электрических выводов полностью окружены электроизоляционным материалом. Электрические выводы доступны извне, благодаря чему их можно электрически соединять, например, пайкой, с электрическими контактами электрических конструктивных элементов, соответственно компонентов, таких как выключатель, детектор, электронная радиодеталь, интегральная схема, электронный чип, электронный блок управления или двигатель. Токопроводящие дорожки и электрические выводы - это разные конструктивные элементы, а следовательно, они вначале независимы друг от друга и их можно изготавливать независимо друг от друга.

В документе DE 10204355 А1 описан блок управления для транспортного средства. Электрические соединения между конструктивными элементами обеспечены вложенной штампованной решеткой. В штампованной решетке выполнены гнезда под контактные штыри конструктивных элементов. Удержание конструктивных элементов в гнездах, достигаемое за счет фрикционного замыкания, т.е. за счет силового замыкания, и их электрический контакт обеспечены посредством их контактных штырей.

В нижеследующем описании настоящего изобретения, за исключением тех мест, где особо указано иное, вышеупомянутые признаки изобретения можно рассматривать в отдельности или объединять их в произвольные комбинации с предметом описанного ниже изобретения.

Раскрытие изобретения

Задача настоящего изобретения состоит в дальнейшем усовершенствовании технологии обеспечения контакта между электрическим компонентом и носителем электрического компонента.

Поставленная задача решается разработкой способа с отличительными признаками, изложенными в пункте 1 формулы изобретения, а также устройством с отличительными признаками, изложенными в пункте 7 формулы изобретения. В зависимых пунктах формулы изобретения приведены предпочтительные варианты осуществления изобретения.

В заявляемом способе соединяют электрический компонент с носителем электрического компонента, содержащим базовую деталь и находящиеся в ней токопроводящие дорожки. По меньшей мере один электрический контакт, соединенный с электрическим компонентом, вдвигают в базовую деталь таким образом, что в результате этого электрический контакт оказывается электрически соединен с токопроводящей дорожкой. Как правило, речь идет о двух электрических контактах, соединенных с электрическим компонентом, которые и предстоит соединить с двумя различными токопроводящими дорожками в базовой детали в соответствии с предлагаемой в изобретении технологией. Однако и электрический компонент также может иметь более двух электрических контактов, соединяемых в соответствии с заявляемым способом с токопроводящими дорожками базовой детали.

Предлагаемый в изобретении способ дает возможность быстрого и надежного соединения электрического компонента с по меньшей мере одной токопроводящей дорожкой носителя электрического компонента. Таким образом, отпадает необходимость применения пайки. Согласно предлагаемому в изобретении способу удалось создать электрическое соединение, принципиальной отличительной чертой которого является то, что оно основано на геометрическом и/или силовом замыкании, но не содержит соединения с образованием неразъемного соединения (т.е. с замыканием за счет сил межмолекулярного или межатомного сцепления), такого, например, как паяное соединение. Помимо этого, могут быть реализованы дополнительные преимущества, выявляющиеся из последующего описания.

В варианте осуществления настоящего изобретения по меньшей мере один электрический контакт заколачивают путем нанесения ударов сквозь упруго- и/или пластически деформируемый материал базовой детали или заворачивают через него по принципу вбуравливания шурупа. По завершении этой операции упруго- и/или пластически деформированный материал прилегает к электрическому контакту, плотно стискивая его. Достигаемое благодаря этому преимущество состоит в удержании электрического контакта с геометрическим замыканием. Это решение также вносит вклад в особенно надежную наружную изоляцию токопроводящей дорожки, находящейся в базовой детали, с целью обеспечения защиты этой токопроводящей дорожки от вредоносных влияний окружающей среды.

Предпочтительно, чтобы вдвигаемый в базовую деталь конец электрического контакта был выполнен заостренным. Это облегчает вбуравливание электрического контакта в базовую деталь при вворачивании или же его заколачивание через материал базовой детали.

В варианте осуществления настоящего изобретения по меньшей мере один электрический контакт выполнен в форме штыря или шурупа. Это конструктивное исполнение также облегчает вбуравливание электрического контакта в базовую деталь при вворачивании или же его заколачивание через материал базовой детали.

В варианте осуществления изобретения по меньшей мере один электрический контакт пропускают через отверстие другого электрического контакта, неподвижно соединенного с электрическим конструктивным элементом. Этот вариант осуществления после завершения данной операции позволяет втыкать, вбуравливать или вворачивать электрический контакт сначала в базовую деталь и, наконец, в предусмотренную для него токопроводящую дорожку. Помимо этого, достигаемое преимущество состоит в том, что с целью соединения электрических контактов с токопроводящими дорожками в базовой детали не обязательно одновременно вколачивать в базовую деталь все электрические контакты электрического конструктивного элемента, или электрические контакты, предусмотренные для него.

В предпочтительном варианте осуществления настоящего изобретения вдвигаемый в базовую деталь электрический контакт имеет расширенную часть в виде головки, фланца или поперечной перемычки. Этот вариант осуществления дает возможность обеспечения упора, ограничивающего вдвигание электрического контакта в базовую деталь. Таким образом, за счет подходящего выбора размеров можно добиться надежного и правильного контактирования токопроводящей дорожки в базовой детали. Помимо этого, такое улучшение дает возможность с геометрическим замыканием подсоединять электрический контакт, неподвижно соединенный с соответствующим электрическим конструктивным элементом.

В предпочтительном варианте осуществления настоящего изобретения электрический контакт заколачивают в токопроводящую дорожку или с пробуравливанием заворачивают в нее, а именно предпочтительно таким образом, что происходит вытеснение материала токопроводящей дорожки, и/или электрический контакт пропускают через токопроводящую дорожку. Тем самым обеспечивается улучшенное электрическое контактирование между электрическим контактом и токопроводящей дорожкой. Если происходит вытеснение материала токопроводящей дорожки, то после этого ее материал прилегает к электрическому контакту, плотно стискивая его. Если электрический контакт пропускают насквозь через токопроводящую дорожку, то ее толщина для обеспечения электрического контактирования используется полностью.

Еще одним объектом настоящего изобретения, охарактеризованным в независимом пункте 7 формулы изобретения и в зависимых от него пунктах формулы изобретения, является носитель электрического компонента, изготовленный предлагаемым в изобретении способом. Электрическое контактирование между токопроводящей дорожкой и электрическим компонентом основано, в частности, только лишь на соединениях с геометрическим и/или силовым замыканием, связь же с образованием неразъемного соединения при этом отсутствует.

Предпочтительно, чтобы изначально токопроводящие дорожки носителя электрического компонента были полностью заключены в материал базовой детали. Тогда токопроводящие дорожки недоступны извне и, что является преимуществом, в максимально возможной степени защищены материалом базовой детали от неблагоприятных влияний окружающей среды. В таком варианте осуществления области токопроводящих дорожек не выступают беззащитными относительно базовой детали и недоступны извне и, тем самым, в частности, не подвержены воздействию влаги, как было бы в противном случае. Поэтому токопроводящие дорожки могут состоять из материала, хотя и менее способного выдерживать влияния окружающей среды, зато обладающего другими техническими преимуществами. Следовательно, увеличивается свобода выбора материала для токопроводящих дорожек по сравнению с известными из уровня техники решениями. К примеру, в случае, если требуется обеспечить высокую механическую устойчивость для особенно успешного противостояния вибрационным и ударным нагрузкам, встречающимся в области автомобилестроения, токопроводящие дорожки можно выполнить из стали.

Помимо этого, обеспечена возможность изготовления токопроводящих дорожек из технологически более оптимальных и простых материалов, таких, например, как белая жесть. В варианте осуществления изобретения, как и в уже известных из уровня техники решениях, в качестве материала для токопроводящих дорожек предусмотрена белая жесть. В случае использования белой жести оловянное покрытие стали обеспечивает дополнительную защиту от коррозии.

Для обеспечения контактирования токопроводящих дорожек с электрическими контактами электрических конструктивных элементов, например, вколачивают снаружи в подходящем месте в базовую деталь, т.е. в носитель компонента, контактные штыри, которые благодаря этому в конечном итоге желательным образом входят в контакт с токопроводящими дорожками. Принципиальное отличие от известного решения, описанного в DE 10204355 А1, заключается в том, что контактные штыри не всовывают в уже имеющиеся образованные токопроводящими дорожками посадочные гнезда. Вместо этого такие гнезда в токопроводящих дорожках создаются только в результате контактирования, что является преимуществом и снижает требования к технологическим допускам на изготовление и тем самым упрощает формирование контакта. В принципе, в контексте настоящего изобретения контактные штыри представляют самостоятельные конструктивные элементы, которые, в частности, уже соединены не с электрическими конструктивными элементами, а соединяются только с электрическими контактами таких конструктивных элементов, например, обеспечением связи с образованием неразъемного соединения, например, пайкой, за счет геометрического и/или силового замыкания.

В варианте осуществления изобретения токопроводящие дорожки формируют посредством штампованной решетки. Поскольку нет необходимости предусматривать материал для обеспечения "петушков", выводимых из базовой детали, то удается добиться экономии монтажного пространства и материала по сравнению с известным решением, описанным в DE 102005049975 А1.

В варианте осуществления изобретения корпусная деталь, соответственно носитель электрического компонента, содержит выемки канального типа, ведущие к участкам токопроводящих дорожек, предусмотренным для обеспечения контакта. Однако в предпочтительном варианте осуществления настоящего изобретения между находящимся в корпусной детали концом такой выемки и токопроводящей дорожкой остается слой из электроизоляционного материала, обеспечивающий защиту токопроводящей дорожки от воздействий окружающей среды. Если в такую выемку вставляют штырь, состоящий из электропроводящего материала, а затем его далее вбивают или вворачивают в базовую деталь, то в конечном итоге этот штырь входит в надежный контакт с токопроводящей дорожкой на предусмотренном для этого участке. В изготовленном таким образом носителе электрического компонента материал базовой детали особенно плотно или с прижатием прилегает к вбитому или ввернутому контактному штырю только вблизи соответствующей токопроводящей дорожки. По сравнению с этим участком область базовой детали, имеющая выемку, прилегает к контактному штырю по меньшей мере менее плотно или не дает плотного герметичного соединения, которое обеспечивало бы защиту от проникающей влаги. Следовательно, в области выемки может оставаться зазор до контактного штыря для обеспечения возможности размещения контактного штыря в выемке без приложения усилия.

Базовая деталь выполнена, в частности, самонесущей. Как следствие этого, она обладает такой механической стабильностью, что не в состоянии или по меньшей мере практически не в состоянии подвергаться изгибанию без ее разрушения. В таком случае обращение с носителем электрического компонента является особенно простым. Предпочтительно, чтобы носитель электрического компонента был выполнен самонесущим.

В варианте осуществления изобретения базовая деталь состоит из самонесущего корпуса, как правило, выполненного из пластмассы, а именно и прежде всего из твердой пластмассы, в который заложены токопроводящие дорожки. Заложенные токопроводящие дорожки на 100% заключены в материал, введенный в корпус по завершении их закладки, например, методом литья под давлением. В зависимости от контактирования и электрического компонента, вложенного в его носитель, существует возможность заливки методом литья под давлением контактов и контактного штыря еще и другим эластичным материалом. Это является преимуществом, прежде всего в том случае, когда контакты и/или контактные штыри подвергаются воздействию повышенной нагрузки, такой, например, как влага. Следовательно, в состав базовой детали входят, в частности, одна или несколько не обладающих электропроводностью пластмасс.

В варианте осуществления изобретения участки токопроводящих дорожек, служащие для обеспечения контакта, выполнены расширенными по сравнению с их шириной в прочих местах. Достигаемое при таком конструктивном исполнении преимущество состоит в уменьшении допусков, устанавливаемых для контактирования. Такое решение еще более облегчает изготовление. Эти участки могут иметь угловую форму, например, прямоугольную или круглую. В принципе, на расширенных участках могут отсутствовать выемки, в которые должны попадать контактные штыри.

В принципе, соединяемые с токопроводящими дорожками электрические контакты состоят из другого материала, нежели чем токопроводящие дорожки в базовой детали, для тем самым особенно успешного удовлетворения различным требованиям. В частности, материал электрического контакта, соединяемого с токопроводящей дорожкой в базовой детали, более коррозионно-стойкий по сравнению с материалом токопроводящей дорожки, в силу существующей закономерности, что материал контактного штыря может быть хуже защищен от воздействия влажности.

В варианте осуществления изобретения токопроводящие дорожки в носителе электрического компонента расположены по отношению друг к другу таким образом, что электрические компоненты могут быть расположены один над другим. При этом контактные штыри выступают относительно базовой детали на различную дальность, а именно таким образом, что, при взгляде от токопроводящих дорожек, электрические конструктивные элементы могут быть расположены один над другим, что является преимуществом. Как правило, тогда контактные штыри образуют с токопроводящими дорожками прямой или острый угол.

Еще один технический результат, достигаемый предлагаемым в изобретении решением, заключается в снижении требований в плане точности, предъявляемых к геометрии конструктивного элемента. При отогнутых вверх "петушках" необходимо обращать внимание на точное позиционирование. При вворачивании контактного штыря, например, шурупа, в токопроводящую дорожку с целью установления электрического контакта, не требуется, чтобы этот контактный штырь попал точно в заранее определенное место токопроводящей дорожки.

По сравнению с известными из уровня техники решениями, в которых использовались "петушки", контактирование с токопроводящими дорожками можно реализовать в любом месте, и притом даже в области токопроводящих дорожек, где они имеют локальные подъемы.

В варианте осуществления изобретения базовый элемент содержит корпус с вложенными в него токопроводящими дорожками, в который методом литья под давлением внедрен электроизоляционный материал. Преимуществом является то, что в варианте осуществления изобретения влитый под давлением материал обеспечивает посадочные площадки или выемки для электрических конструктивных элементов носителя электрического компонента, например, для электрических контактов переключателя, стабилизирующие местонахождение переключателя за счет геометрического и/или силового замыкания.

Предпочтительно, чтобы толщина токопроводящих дорожек была выбрана такой, чтобы в токопроводящей дорожке для выполненного в виде шурупа контактного штыря умещалось от одного до пяти, а предпочтительно до трех, шагов резьбы, служащих для обеспечения электрического подсоединения. Было установлено, что 1-3 шагов резьбы вполне хватает для обеспечения достаточно надежного электрического контакта даже в тяжелых, крайних условиях эксплуатации транспортного средства. Дальнейшее повышение числа шагов резьбы приведет к соответствующему увеличению толщины токопроводящих дорожек. Во избежание выполнения токопроводящих дорожек слишком толстыми необходимо ограничить число шагов резьбы максимум пятью, предпочтительно максимум тремя. Для практичного обеспечения 1 -3 шагов резьбы достаточно токопроводящих дорожек толщиной от 0,3 до 0,8 мм.

Носитель электрического компонента представляет собой, в частности, часть замка для транспортного средства или же часть транспортного средства.

У носителя электрического компонента, введенного предусмотренным образом в контакт с электрическими или электронными конструктивными элементами, остается неиспользованной часть выемок, ведущих к токопроводящим дорожкам, что дает преимущества с точки зрения технологии изготовления. Так, для различных замков, в которых используются электрические компоненты, можно использовать идентичные носители электрического компонента, при этом контактные штыри лишь пробивают слои материала. В областях, в которых в силу эталона конкретной модели не используются электрические компоненты, токопроводящая дорожка остается защищена слоем материала.

Для изоляции электрических контактов и/или токопроводящих дорожек могут быть предусмотрены отдельные уплотнения. Эти уплотнительные прокладки устанавливают под контактные штыри между электрическим контактом и контактным штырем и, таким образом, они дополнительно препятствуют проникновению влаги.

Краткое описание чертежей

На чертежах показано:

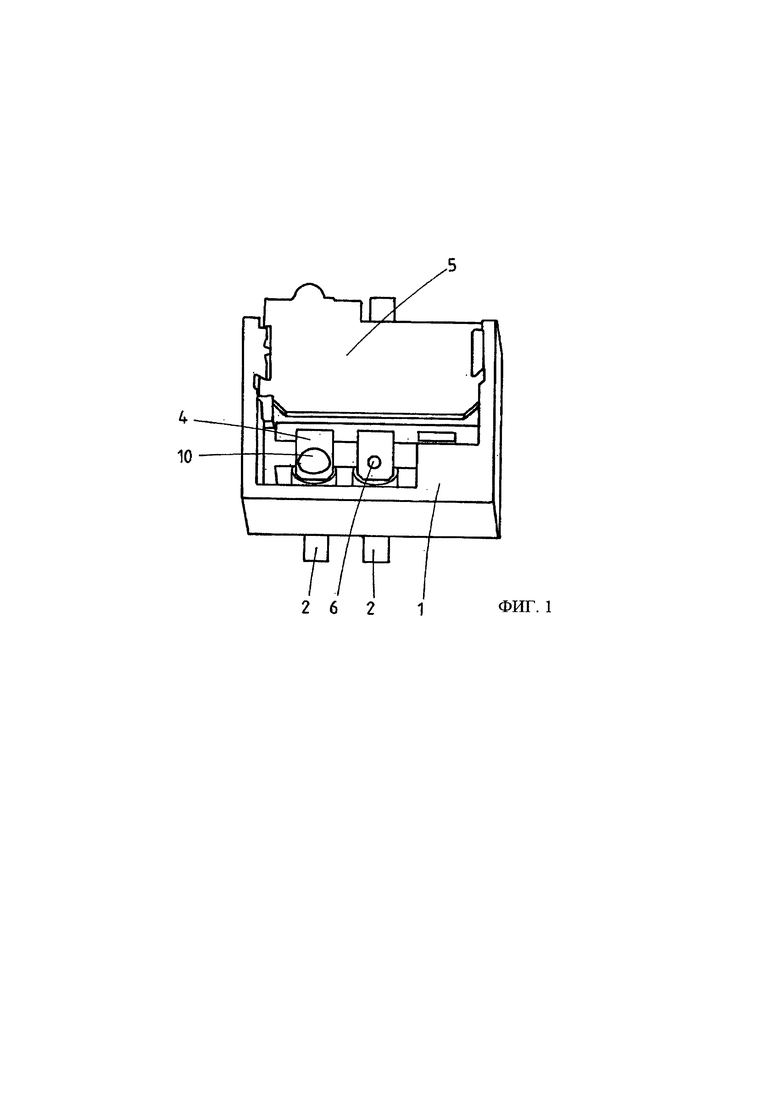

на фиг. 1 - носитель электрического компонента с подсоединенным микропереключателем,

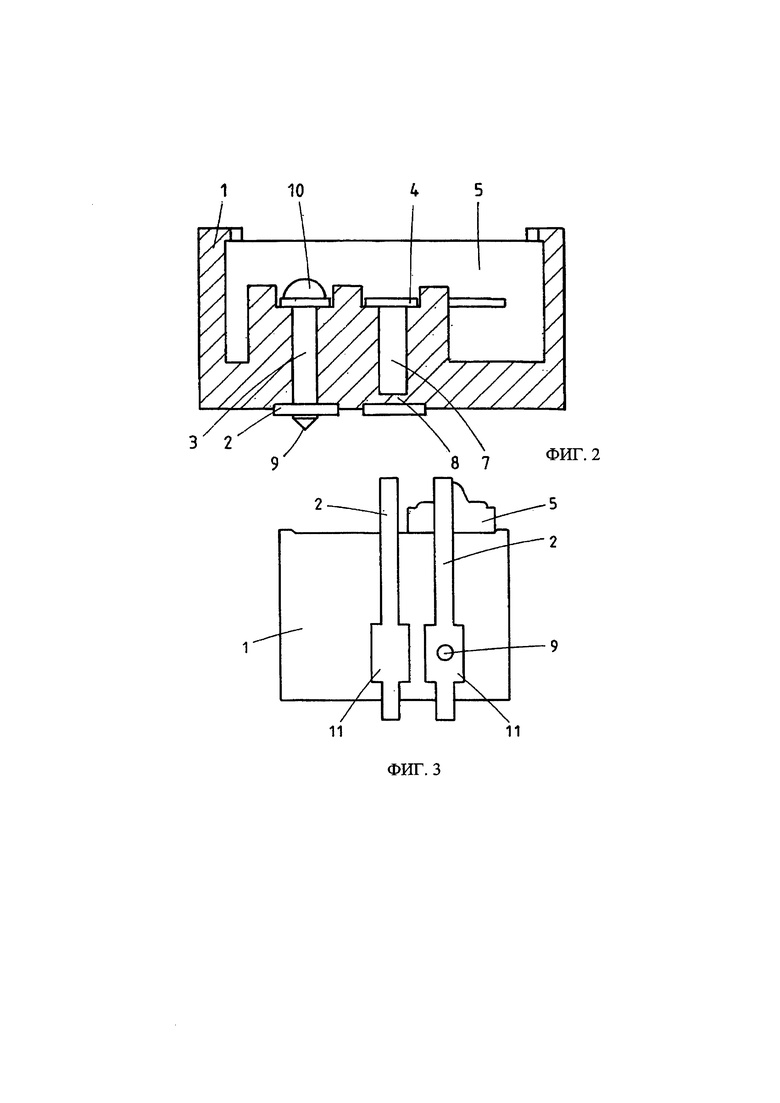

на фиг. 2 - носитель электрического компонента в разрезе,

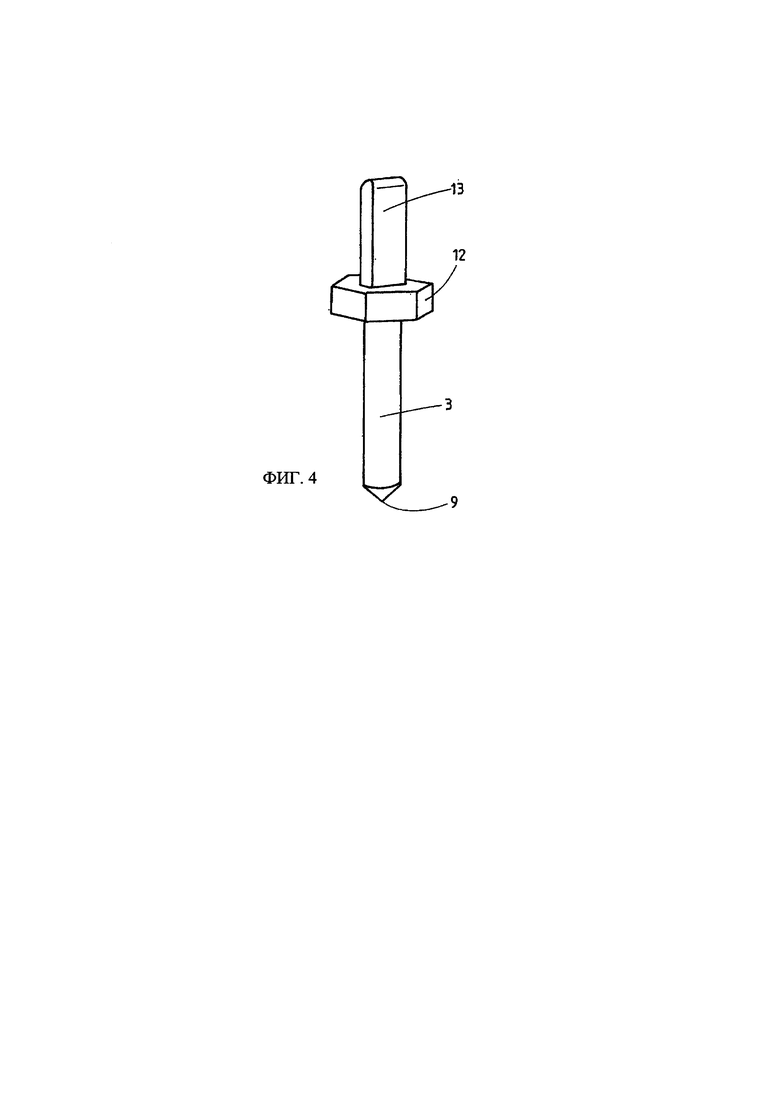

на фиг. 3 - вид сверху на токопроводящие дорожки носителя электрического компонента,

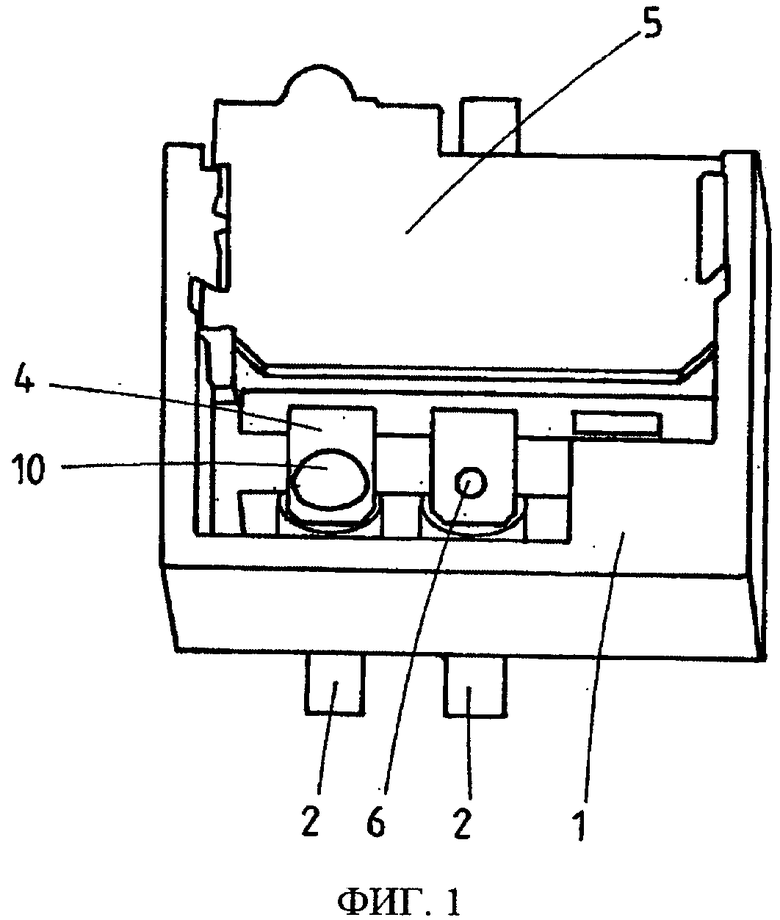

на фиг. 4 - еще один вариант осуществления контактного штыря.

Осуществление изобретения

На фиг. 1 схематически показан носитель электрического компонента. Здесь с вырезами изображена базовая деталь, или корпусная деталь, 1 с двумя проводниками в форме токопроводящих дорожек 2. Токопроводящие дорожки 2 находятся полностью в базовой детали 1, т.е. они полностью охвачены материалом, прежде всего изоляционной пластмассой. В совокупности полностью охваченная токопроводящая дорожка 2 и посадочные гнезда или выемки под электрические компоненты образуют носитель электрического компонента. Одновременно носитель электрического компонента может образовывать корпусную деталь замка. Для обеспечения видимости токопроводящих дорожек 2, изготовленных из штампованной детали, на чертеже показаны не все участки базовой детали 1. Контактный штырь 3 (см. фиг. 2) с уширенной частью (головкой) 10 был просунут через соответствующее отверстие (скважину) 6 электрического контакта 4 микропереключателя 5, после этого его через показанную на фиг. 2 в разрезе выемку 7 вставили в базовую деталь и, наконец, через показанный на фиг. 2 в разрезе слой 8 материала базовой детали 1 заколотили путем нанесения ударов или завернули по принципу вбуравливания шурупа в токопроводящую дорожку 2. Тогда только слой 8 материала тесно прилегает к контактному штырю 3, обеспечивая его уплотнение. Достигнутое при такой технологии преимущество заключается в том, что соединение электрического контакта 4 микропереключателя 5 с находящейся под ним токопроводящей дорожкой 2 реализовано без пайки.

Кроме того, в базовой детали 1 предусмотрена посадочная ниша, обеспечивающая прием и удержание микропереключателя 5, как изображено на чертеже.

Как показано на фиг. 2, вбитый в токопроводящую дорожку 2 конец 9 контактного штыря 3 выполнен заостренным.

В приведенном на фиг. 3 сечении видно, что в области 11 контактирования токопроводящие дорожки 2 расширяются в форме прямоугольника для облегчения контактирования.

Достигнуто преимущество, состоящее в том, что неиспользованные выемки 7 в базовой детали, имеющие, в частности, форму скважины, остаются закрытыми со стороны соответствующих токопроводящих дорожек 2. Поэтому без проблем можно обеспечить несколько выемок, соответственно скважин 7, даже если для различных применений необходима всегда только некоторая часть скважин 7. Это облегчает изготовление и, соответственно, уменьшает производственные затраты.

На фиг. 4 показан другой вариант осуществления контактного штыря, который обычно представляет собой контактный штырь электродвигателя. Область с завершающимся острием концом 9 вдвигают в базовую деталь для ее соединения в конечном счете с находящейся в базовой детали токопроводящей дорожкой. Эта нижняя область отделена от верхней области 13 фланцем 12. В предпочтительном варианте осуществления периметр фланца 12 проходит в виде многоугольника, например, шестиугольника. При этой угловой форме он может быть посажен в соответствующую угловую выемку корпуса электрического компонента, например электродвигателя, и, таким образом, удерживаться за счет геометрического замыкания. Предпочтительно, чтобы верхняя область 13 была выполнена пологой, имея прямоугольное поперечное сечение, для ее удержания посредством электрических зажимных контактов внутри электрического компонента с соприкосновением поверхностями их граней и с зажатием. Соединение за счет контакта поверхностей граней несет функцию по обеспечению качественного электрического контакта и должного удержания. Тогда за корректную для проведения сборки ориентацию участка с прямоугольным поперечным сечением отвечает многоугольный фланец. Благодаря этому также удается удержать производственные затраты на низком уровне.

Фланец 12 может служить в качестве упора и/или уплотнения для надлежащего ограничения вдвигания нижней области с острым концом 9 в базовую деталь. Фланец 12 может быть встроен в электрический конструктивный элемент, в результате чего нижняя область с острым концом 9, например, пропущена сквозь корпус электрического конструктивного элемента. Тогда показанный на фиг. 4 обеспечивающий электрическое соединение контактный штырь 3 неподвижно соединен с электрическим компонентом, соответственно электрическим конструктивным элементом.

Помимо этого, шестиугольный фланец 12 может служить для проведения сборки, например, если контактный штырь 3 выполнен в виде шурупа (винта) или, по меньшей мере на отдельном участке, снабжен резьбой. При этом открывается возможность особенно легкого подведения крутящего момента к контактному штырю - посредством фланца 12. Предпочтительно, чтобы нижняя область с острым концом 9 имела круглое, квадратное или коническое поперечное сечение.

Изобретение относится к способу соединения электрического компонента с носителем электрического компонента, а также электрическому компоненту для такого носителя, в частности для транспортного средства. Способ включает соединение электрического компонента с носителем электрического компонента, содержащим базовую деталь и находящиеся в ней токопроводящие дорожки. По меньшей мере один электрический контакт, соединенный с электрическим компонентом, вдвигают в базовую деталь таким образом, что в результате этого электрический контакт оказывается в электрическом соединении с токопроводящей дорожкой. Электрический компонент может иметь более двух электрических контактов, соединяемых с токопроводящими дорожками базовой детали по предлагаемому в изобретении способу. Техническим результатом является усовершенствование технологии создания контакта между электрическим компонентом и носителем электрического компонента. 2 н. и 9 з.п. ф-лы, 4 ил.

1. Способ соединения электрического компонента с носителем электрического компонента, содержащим базовую деталь (1), находящиеся в ней токопроводящие дорожки (2), ведущие к токопроводящим дорожкам (2) выемки (7) в базовой детали (1) и слой (8) материала на конце выемки (7), в котором по меньшей мере один электрический контакт (3), соединенный с электрическим компонентом, вдвигают в базовую деталь таким образом, что каждый электрический контакт (3) оказывается электрически соединен с токопроводящей дорожкой (2), причем электрический контакт (3) вставляют в выемку (7) и через слой (8) материала заколачивают или вворачивают с пробуравливанием в токопроводящую дорожку (2).

2. Способ по п. 1, отличающийся тем, что по меньшей мере один электрический контакт (3) заколачивают путем нанесения ударов сквозь эластичный материал (8) базовой детали (1) или заворачивают через него по принципу вбуравливания шурупа.

3. Способ по п. 1, отличающийся тем, что вдвигаемый в базовую деталь (1) конец (9) электрического контакта (3) выполняют заостренным.

4. Способ по п. 2, отличающийся тем, что вдвигаемый в базовую деталь (1) конец (9) электрического контакта (3) выполняют заостренным.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере один электрический контакт (3) выполнен в форме штыря или шурупа.

6. Способ по п. 1, отличающийся тем, что по меньшей мере один электрический контакт (3) пропускают через отверстие (6) электрического контакта (4), неподвижно соединенного с электрическим компонентом (5).

7. Способ по п. 1, отличающийся тем, что вдвигаемый в базовую деталь (1) электрический контакт (3) имеет расширенную часть (10) в виде головки или поперечной перемычки.

8. Носитель электрического компонента, содержащий базовую деталь (1), находящиеся в ней токопроводящие дорожки (2) и по меньшей мере один электрический компонент (5), отличающийся наличием ведущих к токопроводящим дорожкам (2) выемок (7) в базовой детали (1), слоя (8) материала на конце выемки (7), а также наличием между электрическим компонентом (5) и токопроводящей дорожкой (2) электрического контакта (3), вставленного в выемку (7) и через слой (8) материала заколоченного или ввернутого с пробуравливанием в токопроводящую дорожку (2).

9. Носитель по п. 8, отличающийся тем, что электрический контакт (3) неподвижно соединен с электрическим компонентом (5) или пропущен сквозь отверстие (6) электрического контакта (4) электрического конструктивного элемента.

10. Носитель по п. 8 или 9, отличающийся тем, что между электрическим контактом (3) и электрическим контактом (4) электрического компонента (5) посредством расширенной части (10) обеспечено электрическое соединение.

11. Носитель по п. 8, отличающийся тем, что электрический контакт (3) соединен с силовым замыканием с эластичным материалом (8) базовой детали (1) и/или заколочен через токопроводящую дорожку (2) или с пробуравливанием завернут в нее.

| Колосоуборка | 1923 |

|

SU2009A1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2121740C1 |

| FR 2860349 A1, 01.04.2005 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE 102005049975 A1, 19.04.2007. | |||

Авторы

Даты

2017-12-13—Публикация

2013-07-04—Подача