ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Данное изобретение относится к стерилизационной камере для стерилизации полотна упаковочного материала, проходящего через камеру. Данное изобретение также относится к способу стерилизации полотна упаковочного материала, включающему в себя этап прохождения полотна через стерилизационную камеру и подвергание полотна воздействию тепла.

УРОВЕНЬ ТЕХНИКИ

В упаковочной технологии уже давно используются упаковочные средства для упаковки и транспортировки таких продуктов, как молоко, сок и другие напитки. Большая группа таких упаковочных средств производится из ламинированного упаковочного материала, содержащего внутренний слой из, например, бумаги или картона и внешнее, непроницаемое для жидкости покрытие из термопластичного материала на по меньшей мере той стороне внутреннего слоя, который образует внутреннюю сторону упаковки. Иногда данный материал также включает в себя газонепроницаемый слой, например, в виде слоя алюминия.

Такие упаковочные контейнеры часто производятся таким образом, что полотно упаковочного материала формируется в трубку путем наложения друг на друга и запечатывания продольных краев полотна. Данная трубка непрерывно наполняется продуктом, а затем поперечно запечатывается и формируется в подушки. Запечатывание производится по узким поперечным, разнесенным на расстояние друг от друга зонам запечатывания. Поперечное запечатывание указанной трубчатой формы как таковое происходит по существу под прямым углом к продольному направлению трубки. Запаянные участки трубки, таким образом, вмещающие содержимое, далее отделяются от трубки с помощью разрезов в этих зонах запечатывания. Затем упаковочные контейнеры могут быть сформированы, например, в упаковки в форме параллелепипеда путем дополнительных операций сгибания и запечатывания. Данная технология формирования трубки из полотна широко известна как таковая и не будет описываться подробно.

Для продления срока годности упакованных продуктов прежде популярным решением было стерилизовать полотно перед операциями формирования и заполнения. В зависимости от того, насколько долгий срок годности требовался, а также от того, происходила ли транспортировка и хранение при пониженной температуре или температуре окружающей среды, могли быть выбраны различные уровни стерилизации. Одним способом стерилизации полотна является химическая стерилизация с использованием, например, ванны с перекисью водорода.

После прохождения стерилизационной ванны полотно упаковочного материала обычно подвергается воздействию тепла, с целью дополнительной стерилизации полотна и/или удаления избыточного стерилизационного вещества. В известном уровне техники некоторое удаление избыточного стерилизационного вещества выполняется путем пропускания полотна материала между парой отжимных резиновых валиков, а затем через нагревательную камеру, в которой указанное полотно нагревается с помощью нагревательных элементов так, чтобы стерилизационное вещество испарилось.

В некоторых случаях только нагревательные элементы предусматриваются для испарения стерилизационного вещества, но это может быть неудобно. Во-первых, может быть затруднительным достигнуть однородного нагрева полотна материала, и, во-вторых, в случае неожиданной остановки процесса полотно материала в нагревательной камере может подвергнуться слишком сильному нагреву, что в результате приведет к образованию вздутий на термопластичном материале, составляющем непроницаемое для жидкости покрытие контейнера, и другим повреждениям структуры.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является устранение по меньшей мере некоторых из вышеупомянутых проблем. Данная цель достигается с помощью стерилизационной камеры для стерилизации полотна упаковочного материала, проходящего через указанную камеру, которая содержит внутренний вентилятор с нагревателем для нагнетания циркулирующего потока нагретого газа внутрь камеры и в направлении и вокруг полотна упаковочного материала.

Данная цель также достигается посредством способа стерилизации полотна упаковочного материала, включающего в себя этап прохождения указанного полотна через стерилизационную ванну и затем стерилизационную камеру, а также нагнетание потока нагретого газа через стерилизационную камеру с внутренним вентилятором с нагревателем на выходе.

Отличительные особенности изложенные для упомянутой стерилизационной камеры, предпочтительно также содержатся в указанном способе стерилизации полотна.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Стерилизационная камера в соответствии с настоящим изобретением станет более полно ясной из нижеследующего неограничивающего примера предпочтительного варианта осуществления, со ссылкой на прилагаемые чертежи, на которых:

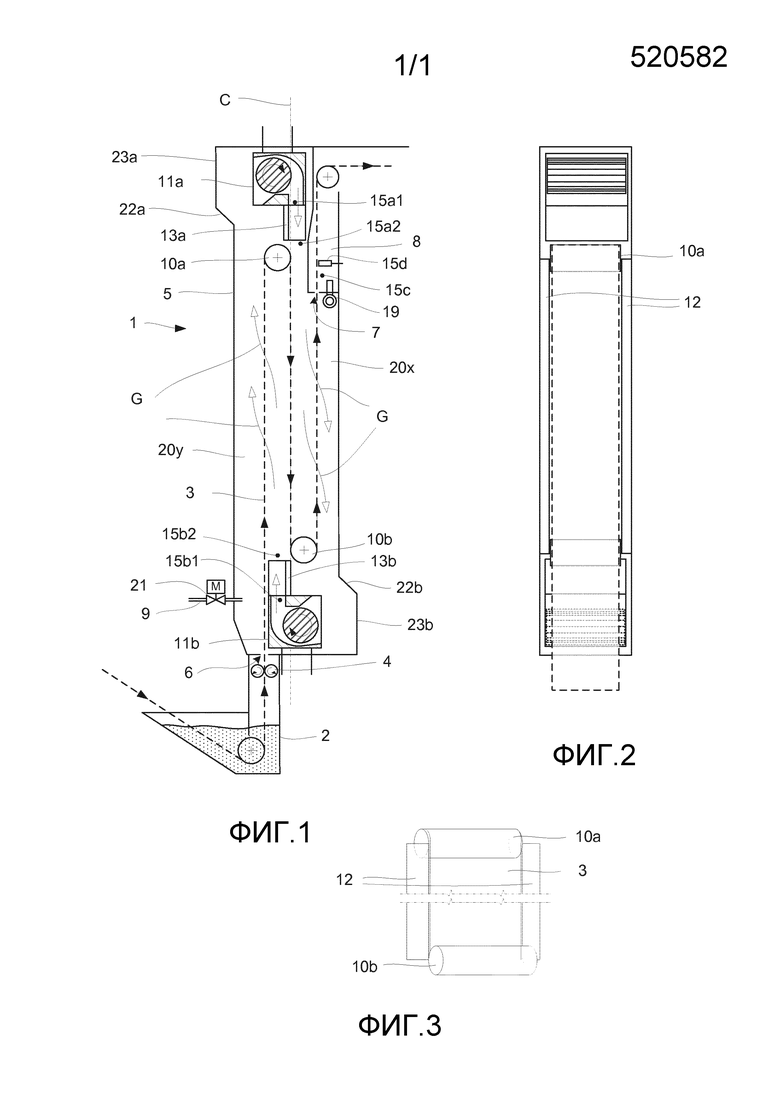

на фиг. 1 изображен схематический вид в разрезе стерилизационной камеры с полотном упаковочного материала, заправленным в нее, после прохождения через ванну с перекисью водорода, согласно данному изобретению;

фиг. 2 иллюстрирует схематический вид спереди стерилизационной камеры, изображенной на фиг. 1; и

На фиг. 3 изображен схематический вид в перспективе боковых стенок, установленных в стерилизационной камере, в соответствии с данным изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

В серийном производстве, когда производятся контейнеры, подходящие для напитков, стерилизационной камере 1 предшествует стерилизационная ванна 2, содержащая стерилизующее вещество, такое как перекись водорода, как видно на фиг. 1. После прохождения через стерилизационную ванну 2 полотно 3 упаковочного материала, на котором осталась пленка стерилизующего вещества, пропускается через стерилизационную камеру 1, где остатки стерилизующего вещества испаряются, для того чтобы образовалась концентрация паров стерилизующего вещества внутри стерилизационной камеры. Перед помещением в стерилизационную камеру 1 полотно 3 проходит через пару отжимных резиновых валиков 4, где стерилизующее вещество равномерно распространяется по всей ширине полотна 3, а излишки стерилизующего вещества удаляются.

Стерилизационная камера 1 образована внешним корпусом 5, изготовленным из нержавеющей стали. Корпус 5 имеет входное отверстие 6 корпуса и выходное отверстие 7 корпуса, которые оба имеют форму пазов, сквозь которые полотно 3 упаковочного материала входит в стерилизационную камеру 1 и, соответственно, покидает ее. Выходное отверстие 7 корпуса ведет в выходное отверстие 8 стерилизационной камеры.

Два валика 10а, 10b предусмотрены для того, чтобы направлять полотно 3 упаковочного материала внутрь стерилизационной камеры, верхний валик 10а в верхней части стерилизационной камеры 1 и нижний валик 10b в нижней части стерилизационной камеры 1. Таким образом, продолжительность пребывания полотна 3 внутри стерилизационной камеры 1 увеличена.

Два тангенциальных вентилятора 11а, 11b, или поперечноточных вентилятора, дополнительно расположены сверху и снизу стерилизационной камеры 1. Выходное отверстие нижнего вентилятора 11b направлено в сторону верхнего валика 10а, а выходное отверстие верхнего вентилятора 11а направлено в сторону нижнего валика 10b. Входные отверстия вентиляторов 11а, 11b находятся с тех сторон стерилизационной камеры, которые обращены в противоположных направлениях.

Боковые стенки или направляющие перегородки 12 расположены на левой и правой стенках стерилизационной камеры 1, см. фиг. 2, и они выступают в направлении верхнего и нижнего валиков 10а, 10b. Данные боковые стенки 12 в целом начинаются от правой стороны верхнего валика 10а, как изображено на фиг. 1, и заканчиваются с левой стороны нижнего валика 10b. Во время работы, когда полотно 3 упаковочного материала заправлено внутрь стерилизационной камеры 1, указанные боковые стенки 12 разделяют стерилизационную камеру 1 на две области 20х, 20y. На фиг. 3 можно видеть схематический вид перегородок 12, изображенный в перспективе.

Верхний 13а и нижний 13b электрические нагреватели расположены у выходного отверстия верхнего 11а и нижнего 11b тангенциальных вентиляторов для нагревания газа, протекающего через них. Нагреватели 13а, 13b сконфигурированы так, чтобы иметь малую массу, с тем, чтобы иметь малую тепловую инерцию. Указанные нагреватели в целом содержат ленточные нагревательные элементы, изготовленные из электрической проволоки или ленты с высоким сопротивлением широко известным способом. Точная конструкция нагревателя не является частью данного изобретения.

Ряд термопар 15а1, 15а2, 15b1, 15b2, 15с расположены внутри стерилизационной камеры 1, с тем чтобы имелась возможность наблюдения за различными параметрами, такими как, например, теплопроизводительность нагревателей 13а, 13b. Две термопары 15а1, 15b1 находятся у входных отверстий нагревателей 13а, 13b, две термопары 15а2, 15b2 находятся у выходных отверстий нагревателей 13а, 13b, и одна термопара 15с расположена у выходного отверстия стерилизационной камеры 1.

Дополнительная термопара 15d находится в выходном отверстии 8 стерилизационной камеры для измерения температуры поверхности полотна 3 упаковочного материала. Это осуществляется путем установки термопары 15d в скользящем контакте с полотном 3. Термопара 15d соединена с системой контроля (не показана) для контролирования работы стерилизационной камеры 1.

Датчик 19 концентрации подсоединен между стерилизационной камерой 1 и выходным отверстием 8 камеры, и небольшой поток газа направляется на него, чтобы получать измерение концентрации стерилизующего вещества в газе в стерилизационной камере 1. Стерилизующее вещество попадает в стерилизационную камеру 1 посредством полотна 3 упаковочного материала, проходящего через стерилизационную ванну 2, и стерильный воздух подается через отдельное входное отверстие 9 для стерильного воздуха. На фиг. 1 оно изображено лишь схематически, и оно может находиться в различных местах. Подача воздуха через входное отверстие 9 для воздуха контролируется с помощью клапана 21 с электроприводом, которым управляет система контроля. Указанная система контроля также получает сигнал от датчика 19 концентрации.

Корпус 5 стерилизационной камеры 1 имеет наклонные стенки 22а, 22b сверху и снизу боковых стенок, обращенных к входным отверстиям вентиляторов. Указанные наклонные стенки 22а, 22b выводят верхнюю 23а и нижнюю 23b боковые стенки на определенное расстояние от входных отверстий вентиляторов, создавая больший объем сверху и снизу у входных отверстий вентиляторов. В одном варианте осуществления верхняя 23а и нижняя 23b боковые стенки находятся на расстоянии от лопастей вентиляторов 11а, 11b, которое равно или больше диаметра указанных лопастей.

Во время работы стерилизационной камеры 1 полотно 3 упаковочного материала натягивается с помощью расположенной далее по ходу системы зажимов, имеющей запечатывающие зажимы для формирования, запечатывания и отрезания индивидуальных упаковок в форме подушек (не показано). Сначала полотно проходит через стерилизационную ванну 2, частично заполненную стерилизующим веществом, так что полотно 3 по всей ширине покрывается стерилизующим веществом с обеих основных сторон. Любой излишек стерилизующего вещества удаляется с помощью отжимных резиновых валиков 4, еще до входа во входное отверстие 6 стерилизационной камеры, а затем полотно 3 упаковочного материала попадает внутрь стерилизационной камеры 1. Оттуда полотно движется к верхнему валику 10а и затем поворачивает на 180 градусов, чтобы спуститься вниз к нижнему валику 10b, перед тем как снова повернуть к выходному отверстию 7 стерилизационной камеры.

Полотно 3 материала, следовательно, проходит определенную длину нагревательной камеры 1 три раза, направляемое валиками 10а, 10b. Центральный участок движения полотна 3 внутри стерилизационной камеры проходит в целом по одной оси с боковыми стенками или направляющими перегородками 12, вдоль центральной линии С.

Вентиляторы 11а, 11b, в то же самое время, используются для нагнетания потока газа в направлении соответствующего валика 10b, 10а. Верхний вентилятор 11а нагнетает поток газа через верхний нагреватель 13а, а затем вниз в заднюю область 20х между двумя участками движущегося полотна, вправо от центральной линии С, как изображено на фиг. 1. Поток газа ограничивается книзу с помощью нижнего валика 10b и полотна 3, и это заставляет поток двигаться в направлении правой и левой стенок стерилизационной камеры 1 (как изображено на фиг. 1). Боковые стенки или направляющие перегородки 12 представляют препятствие для попадания потока в переднюю область 20y, и вместо этого поток направляется к задней стенке, направо на фиг. 1, и наконец вниз к входному отверстию нижнего вентилятора 11b, как изображено с помощью линий G с полыми стрелками.

Соответствующий поток имеет место для нижнего вентилятора 11b, но при этом поток, наоборот, поворачивается в направлении другой наружной стороны стерилизационной камеры 1, передней области 20y налево, как изображено на фиг. 1, и в направлении входного отверстия верхнего вентилятора 11а.

Таким образом, газ внутри стерилизационной камеры поддерживается в непрерывном направляемом движении, и температура газа контролируется с помощью верхнего 13а и нижнего 13b нагревателей, посредством использования термопар 15а1, 15а2, 15b1, 15b2, 15с и системы контроля. Путем управления температурой газа внутри стерилизационной камеры и путем приведения в действие конвекции с помощью вентиляторов можно контролировать выпаривание стерилизующего вещества из полотна упаковочного материала. Конвекция содействует передаче тепла полотну 3 упаковочного материала и стерилизующему веществу на нем. Следовательно, является возможным понизить максимальную температуру в стерилизационной камере 1 и по-прежнему поддерживать эффективное выпаривание стерилизующего вещества.

Важным параметром является температура поверхности полотна 3 упаковочного материала. Она измеряется с помощью дополнительной термопары 15d, и данное значение, в одном варианте осуществления, используется для контроля мощности нагревателей 13а, 13b. Температура полотна 3, таким образом, должна быть достаточно высокой для достижения эффективной стерилизации и выпаривания стерилизующего вещества и достаточно низкой для предотвращения образования вздутий полотна 3 упаковочного материала. В одном варианте осуществления сигнал от дополнительной термопары 15d используется для контроля мощности нагревателей 13а, 13b и, следовательно, для контроля температуры газа внутри стерилизационной камеры 1. Температура газа внутри камеры 1 контролируется с помощью термопар 15а1, 15а2, 15b1, 15b2 с тем, чтобы ее значение находилось в допустимых пределах, для безопасной и надежной работы.

Концентрация испаренного стерилизующего вещества может быть важна для достижения эффективного уничтожения потенциально вредоносных бактерий и микробов. Данная концентрация контролируется путем измерения концентрации стерилизующего вещества внутри стерилизационной камеры и подачи большего количества воздуха через отверстие 9 для стерильного воздуха по мере необходимости. Следовательно, является возможным контролировать концентрацию газа отдельно от конвекции, внутри стерилизационной камеры 1.

При нормальном режиме работы стерилизационной камеры 1 температура на входе вентилятора(ов) составляет между 90 и 120°С, и на выходе вентилятора(ов) между 120 и 150°С. При скорости движения полотна упаковочного материала около 0,5 м/сек в результате получается температура полотна от 65 до 85°С в зависимости от средней температуры внутри стерилизационной камеры. Вентиляционная струя внутрь камеры 1 составляет приблизительно от 15 до 20 кг/час (соответствует выходному потоку из камеры), и рециркуляционный поток газа внутри камеры соответствует приблизительно 800-1200 кг/час. Концентрация пара перекиси водорода внутри камеры 1 составляет около 10000 до 20000 ч/млн. Это обеспечивается при расходе перекиси водорода на полотно 3 приблизительно 1,3 г/м2. Концентрация перекиси водорода в стерилизационной ванне равна приблизительно 35%.

Является возможным разместить только один вентилятор 11а внутри стерилизационной камеры 1 и расположить направляющие перегородки или боковые стенки так, чтобы поток из выходного отверстия вентилятора 11а направлялся к и вокруг полотна 3 упаковочного материала и, в конце концов, в направлении входного отверстия указанного вентилятора 11а. Таким образом, конвекция может приводиться в действие контролируемым способом. Также является возможным установить более двух вентиляторов, причем все они размещаются с возможностью нагнетать поток из выходного отверстия во входное отверстие вентилятора, расположенного ниже по потоку с тем, чтобы создать сильный совместный поток, причем по меньшей мере некоторые из указанных вентиляторов содержат нагреватель на выходе.

Дополнительная термопара 15d, находящаяся в скользящем контакте с полотном 3 упаковочного материала, может быть заменена бесконтактным термометром, таким как инфракрасный термометр или подобные.

Клапан 21 подачи воздуха может представлять собой любой клапан, который может использоваться для контроля воздушного потока, и также может быть клапаном, приводимым в действие вручную. Расположение клапана 21 не является существенным, поэтому он может быть размещен в нескольких местах в корпусе 5.

В качестве стерилизующего вещества наиболее широко применяется перекись водорода, но использование других стерилизующих веществ также является возможным.

В вариантах осуществления данного изобретения раскрываются тангенциальные вентиляторы или поперечноточные вентиляторы, но возможно также использовать вентиляторы других типов, такие как вентиляторы с осевым потоком или центробежные вентиляторы.

Передняя стенка стерилизационной камеры 1 изображена на фиг. 1 как левая стенка, что означает, что задняя стенка изображена как правая стенка на данном чертеже. Левая и правая стенки, следовательно, располагаются слева и справа на фиг. 2, где передняя стенка изображена обращенной к зрителю.

Камера содержит систему распределения воздуха и нагреватели для нагревания полотна. При этом на каждом из концов камеры (1) предусмотрены два вентилятора для нагнетания циркулирующего потока в ней так, что поток от выходного отверстия каждого вентилятора направляется к входному отверстию соответствующего другого вентилятора, причем один нагреватель расположен на выходе каждого вентилятора. Способ стерилизации полотна содержит пропускание полотна через ванну со стерилизующим веществом и затем через стерилизационную камеру, нагнетание потока газа внутрь камеры вентилятором, нагревание воздуха, выходящего из выходного отверстия вентилятора, нагревателем и направление потока из выходного отверстия вентилятора на полотно и в направлении входного отверстия другого вентилятора. Группа изобретений обеспечивает повышение качества. 2 н. и 11 з.п. ф-лы, 3 ил.

1. Стерилизационная камера (1) для стерилизации полотна (3) упаковочного материала, проходящего через стерилизационную камеру (1), содержащая систему распределения воздуха и нагреватели (13а, 13b), приспособленные для нагревания полотна (3), отличающаяся тем, что на каждом из концов стерилизационной камеры (1) предусмотрены два вентилятора (11а, 11b) для нагнетания циркулирующего потока в ней, так что поток от выходного отверстия каждого вентилятора (11а, 11b) направляется к входному отверстию соответствующего другого вентилятора (11а, 11b), при этом один нагреватель (13а, 13b) расположен на выходе каждого вентилятора (11а, 11b).

2. Стерилизационная камера (1) по п. 1, в которой внутри стерилизационной камеры расположены боковые стенки (12) для направления потока от выходного отверстия одного вентилятора (11а) к входному отверстию другого вентилятора (11b), и наоборот.

3. Стерилизационная камера (1) по п. 2, в которой боковые стенки (12) во время работы взаимодействуют с полотном (3), чтобы окружать центральную линию (С) так, чтобы поток из выходного отверстия одного вентилятора (11а) направлялся к и вокруг полотна (3) упаковочного материала и, в результате, в направлении входного отверстия другого вентилятора (11b), и наоборот.

4. Стерилизационная камера (1) по п. 1, в которой у входного отверстия указанных нагревателей (13а, 13b) расположена первая термопара (15а1, 15b1) и у выходного отверстия указанных нагревателей (13а, 13b) соответственно расположена вторая термопара (15а2, 15b2).

5. Стерилизационная камера (1) по п. 4, в которой имеется дополнительная термопара (15d), измеряющая температуру поверхности полотна (3) упаковочного материала, которая соединена с системой контроля для контролирования мощности, подаваемой на нагреватели (13а, 13b).

6. Стерилизационная камера (1) по п. 1, в которой каждый вентилятор (11а, 11b) является тангенциальным вентилятором или поперечноточным вентилятором.

7. Стерилизационная камера (1) по п. 1, в которой каждый нагреватель (13а, 13b) является электрическим нагревателем.

8. Стерилизационная камера (1) по п. 1, внутри которой расположены перегородки (12) так, что поток из выходного отверстия вентилятора (11а, 11b) направляется к входному отверстию указанного вентилятора (11а, 11b).

9. Стерилизационная камера (1) по п. 1, в которой в корпусе (5) стерилизационной камеры (1) располагается отдельное устройство (9) для подачи воздуха.

10. Стерилизационная камера (1) по п. 9, в которой отдельное устройство (9) для подачи воздуха контролируется с помощью системы контроля, соединенной с клапаном (21) управления с электроприводом.

11. Способ стерилизации полотна (3) упаковочного материала, включающий в себя этапы:

a) пропускания полотна (3) упаковочного материала через ванну со стерилизующим веществом и затем через стерилизационную камеру (1),

b) нагнетания потока газа внутрь указанной камеры (1) с помощью вентилятора (11а, 11b),

c) нагревания воздуха, выходящего из выходного отверстия вентилятора (11а, 11b) с помощью нагревателей (13а, 13b), и

d) направления потока из выходного отверстия вентилятора (11а, 11b) на полотно (3) упаковочного материала и в направлении входного отверстия вентилятора (11а, 11b),

при этом поток из выходного отверстия одного из вентиляторов (11а, 11b) направляют к входному отверстию другого из вентиляторов (11а, 11b).

12. Способ по п. 11, в котором мощностью, подаваемой на нагреватель (13а, 13b), управляют с помощью системы контроля, которая использует входные данные от термометра (15d), измеряющего температуру поверхности полотна (3) упаковочного материала.

13. Способ по п. 11, в котором концентрацию стерилизующего вещества измеряют с помощью датчика (19) концентрации, расположенного внутри стерилизационной камеры (1), и указанную концентрацию контролируют путем управления клапаном (21), подсоединенным к устройству (9) подачи стерильного воздуха.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Массообменный аппарат | 1986 |

|

SU1375303A1 |

| Устройство для обработки перемещаемого полотна материала | 1984 |

|

SU1314948A3 |

Авторы

Даты

2017-12-13—Публикация

2013-07-04—Подача