ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к блоку для стерилизации полотна упаковочного материала для машины для упаковки разливных пищевых продуктов.

УРОВЕНЬ ТЕХНИКИ

Как известно, многие пищевые продукты, такие как фруктовый сок, пастеризованное или обработанное сверхвысокой температурой (UHT) молоко, вино, томатный соус и т.д., продаются в упаковках, образованных из непрерывной трубы упаковочного материала, выполненной из запечатанного в продольном направлении полотна.

Упаковочный материал имеет многослойную структуру, содержащую прочный жесткий основной слой, который может содержать волокнистый материал, такой как бумага, или такой материал, как полипропилен с минеральным заполнителем. Основной слой покрыт на обеих сторонах слоями герметизированного нагреванием пластмассового материала, такого как полиэтиленовые пленки; в случае асептических упаковок для продуктов длительного хранения, таких как молоко UHT, упаковочный материал содержит также слой непроницаемого для кислорода материала, такого как алюминиевая фольга или пленка сополимера винила и этилового спирта (EVOH), которая нанесена на слой запечатанного нагреванием пластмассового материала и, в свою очередь, покрыта другим слоем герметизированного нагреванием пластмассового материала, определяющим внутреннюю поверхность упаковки для хранения пищевого продукта.

Как известно, упаковки такого вида изготавливаются в полностью автоматических упаковочных машинах, в которых полотно упаковочного материала разматывается с рулона и подается через блок стерилизации, в котором оно обычно стерилизуется посредством погружения в ванну жидкого стерилизующего средства, такого как концентрированный раствор перекиси водорода в воде.

В частности, блок стерилизации содержит ванну, заполненную при использовании стерилизующим средством, в которую непрерывно подается полотно. Ванна обычно содержит две параллельные вертикальные ветви, соединенные на дне с образованием U-образного пути, достаточно длинного для обеспечения достаточного времени для обработки упаковочного материала. Для эффективной, относительно быстрой обработки, позволяющей тем самым уменьшать длину стерилизационной камеры, стерилизующее средство необходимо удерживать на высокой температуре, например около 70°С-80°С.

Стерилизационный блок также определяет асептическое окружение, примыкающее к выходу ванны, и в котором полотно упаковочного материала сушится, а затем сгибается и запечатывается в продольном направлении с образованием вертикальной трубы, которая затем непрерывно заполняется пищевым продуктом для упаковки.

В частности, в асептическом окружении полотно обрабатывается для исключения любого остаточного стерилизующего средства, количество которого в упакованном пищевом продукте строго регламентировано (разрешенное максимальное количество лежит в диапазоне одной частицы на миллион).

Указанная обработка обычно содержит предварительную операцию, с помощью которой с упаковочного материала удаляются механически капли, а затем он сушится воздухом.

Предварительное удаление капель можно выполнять, например, с помощью пары отжимных роликов, расположенных обычно вблизи входа в асептическое окружение; при этом упаковочный материал подается между роликами и выходит все еще покрытый пленкой стерилизующего средства, но без макроскопических капель.

Сушку можно выполнять с использованием воздушных шаберов, направленных на противоположные стороны полотна упаковочного материала, наполненных стерильным воздухом, с целью испарения любых остатков стерилизующего средства.

Перед выходом из асептического окружения полотно известным образом сгибается в цилиндр и запечатывается в продольном направлении с образованием непрерывной вертикальной трубы. Труба упаковочного материала образует фактически продолжение асептического окружения и непрерывно заполняется разливным пищевым продуктом, а затем подается в (поперечный) блок формирования и запечатывания для образования отдельных упаковок, и в которых труба захватывается и запечатывается между парами зажимов с образованием пакетов типа подушки.

Пакеты типа подушки разделяются посредством разрезания запечатанных частей между пакетами, а затем подаются на участок окончательного сгибания, где они механически сгибаются в конечную форму.

В некоторых известных решениях пакеты, выходящие из блока формирования и запечатывания, уже снабжены обеспечивающими повторное закрывание устройствами. В этих случаях открывающиеся устройства предварительно наносят, например отливают под давлением, непосредственно на полотно упаковочного материала перед его подачей в стерилизационный блок.

Упаковочные машины указанного выше типа широко и удовлетворительно используются во многих отраслях пищевой промышленности для создания запечатанных пакетов из полотна упаковочного материала. Характеристики стерилизационных блоков таких машин, в частности, обеспечивают достаточное соответствие предписаниям, регулирующим стерильность пакетов и количество остаточного стерилизующего средства в готовых упаковках.

Однако в данной отрасли промышленности ощущается потребность в дальнейшем улучшении, в частности, в связи с постоянным увеличением выходной скорости упаковочных машин и влиянием этого увеличения на решения, основанные на нанесении открывающихся устройств на упаковочный материал перед его подачей в стерилизационный блок.

Фактически, непрерывное увеличение выходной скорости уменьшает время, имеющееся в распоряжении для удаления всего остаточного стерилизующего средства с каждой части полотна упаковочного материала, проходящего через асептическое окружение и, в частности, с предварительно нанесенных открывающихся устройств, которые за счет более сложной геометрической формы, чем полотно, создают своего рода ловушки для остаточного стерилизующего средства.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей данного изобретения является создание блока для стерилизации полотна упаковочного материала с предварительно нанесенными открывающимися устройствами, предназначенного, даже при сильном увеличении выходной скорости, для обеспечения достаточного соответствия предписаниям, регулирующим допустимое количество остаточного стерилизующего средства на готовых упаковках.

Согласно данному изобретению создан блок для стерилизации полотна упаковочного материала в соответствии с пунктом 1 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приводится в качестве примера описание предпочтительного, не имеющего ограничительного характера варианта выполнения данного изобретения со ссылками на прилагаемые чертежи, на которых изображено:

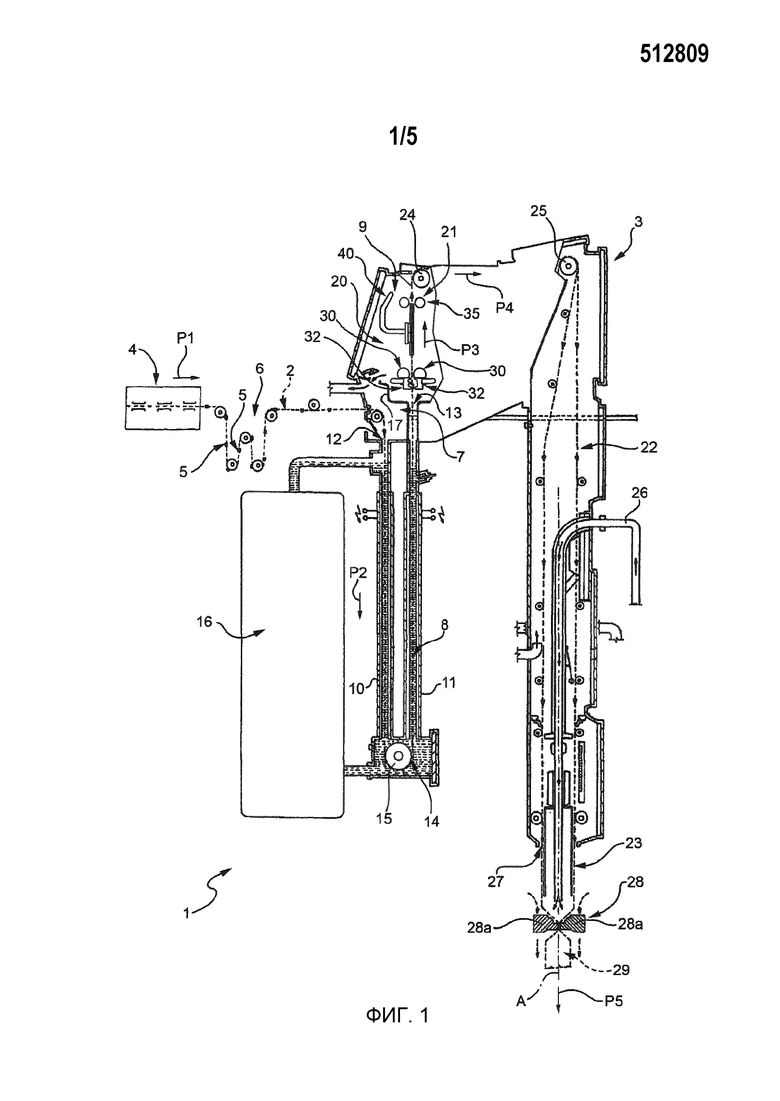

фиг.1 - машина для упаковки разливных пищевых продуктов с использованием полотна упаковочного материала и блока стерилизации согласно данному изобретению;

фиг.2 - часть показанного на фиг.1 стерилизационного блока в изометрической проекции и в увеличенном масштабе;

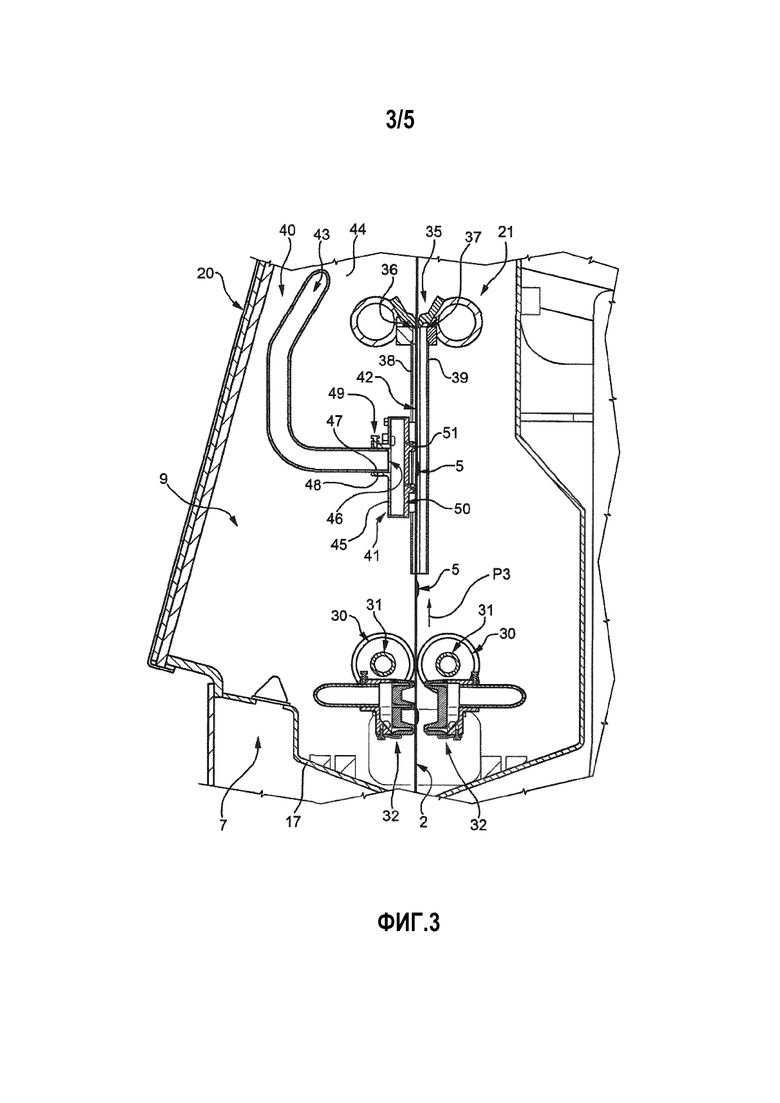

фиг.3 - вертикальный разрез части стерилизационного блока на фиг.2;

фиг.4 - часть полотна упаковочного материала согласно фиг.1 при прохождении через часть стерилизационного блока на фиг.2;

фиг.5 - сопло стерилизационного блока согласно фиг.1-3 на виде спереди в увеличенном масштабе;

фиг.6 - часть показанного на фиг.3 стерилизационного блока в увеличенном масштабе; и

фиг.7 - возможный вариант выполнения сопла из фиг.5 на виде спереди.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

На фиг.1 позицией 1 обозначена в целом упаковочная машина для непрерывного изготовления асептически запечатанных упаковок для разливного пищевого продукта из полотна упаковочного материала 2 (называемого в последующем просто полотном 2).

Машина 1 содержит стерилизационный блок 3, в который подается полотно 3 с рулона (не изображен) по пути Р1.

Машина 1 содержит также блок 4 для нанесения повторно закрываемых открывающихся устройств 5 на полотно 2, расположенный перед стерилизационным блоком 3 вдоль пути Р1. Блок 4 нанесения обычно образован с помощью известного участка для литья под давлением пластичного материала, и через него ступенчато подается полотно 2. На выходе из блока 4 полотно 2 снабжено вдоль промежуточной продольной части 2а (см. фиг.2 и 4) последовательностью расположенных на одинаковом расстоянии друг от друга открывающихся устройств 5 (показаны лишь схематично на фиг.1 и 3 вдоль ограниченной части полотна 2; см. также фиг.2, 4 и 6, где показаны открывающиеся устройства 5). На выходе из блока 4 нанесения и по потоку перед стерилизационным блоком 3 обычно предусмотрено хранилище 6 для полотна с целью компенсации различной подачи полотна двумя блоками (ступенчатой подачи и непрерывной подачи соответственно).

Стерилизационный блок 3 содержит в основном проходную камеру 7, в которую сначала подается полотно 2, стерилизационную ванну 8, содержащую жидкое стерилизующее средство, например 30% раствор перекиси водорода (Н2О2) в воде, через которую проходит полотно 2, и асептическую камеру 9, в которой полотно 2 сушится, как будет подробно пояснено ниже.

Ванна 8 образована по существу с помощью U-образного канала, заполненного при использовании стерилизующим средством до заданного уровня. U-образный канал образован с помощью двух вертикальных, соответственно, входной и выходной, ветвей 10, 11, имеющих соответствующие верхние отверстия 12, 13, которые образуют, соответственно, вход и выход для полотна 2 в ванну 8 и из нее, и соединены, соответственно, с проходной камерой 7 и асептической камерой 9; при этом две ветви 10, 11 соединены внизу донной частью 14 ванны 8, в которой расположен направляющий ролик 15 с горизонтальной осью.

Поэтому внутри ванны 8 полотно 2 проходит по U-образному пути Р2 такой длины, что обеспечивается достаточно длительное удерживание упаковочного материала внутри стерилизующего средства.

Ванна 8 соединена с контуром 16 управления перекисью, известным и поэтому показанным схематично образом, и поддерживается при использовании на заданной температуре, например, около 70°С-90°С.

Асептическая камера 9 расположена над проходной камерой 7, отделена от нее перегородкой 17 и имеет вход для полотна 2, совпадающий с выходом (верхним отверстием 13) ванны 8.

Асептическая камера 9 содержит верхнюю часть 20, в которой размещены сушильные средства 21 для удаления остаточного стерилизующего средства с полотна 2 и открывающихся устройств 5, и верхнюю часть или башню 22, проходящую вертикально и параллельно ванне 8, и в которой полотно 2 сгибается в продольном направлении в цилиндр и запечатывается в продольном направлении с образованием непрерывной цилиндрической трубы 23, имеющей вертикальную ось А.

В асептической камере 9 поддерживается давление, слегка превышающее окружающее давление, так что в камере предотвращается любая утечка наружу через швы.

Как показано на фиг.1, внутри верхней части 20 асептической камеры 9 полотно 2 сначала проходит по вертикальному пути Р3, проходящему в продолжение вертикальной части пути Р2 в наружной ветви 11, а затем отклоняется с помощью соответствующих роликов 24, 25 на по существу горизонтальный путь Р4 и на вертикальный путь Р5 в башне 22, параллельный оси А трубы 23.

Известным и поэтому не поясняемым подробно образом труба 23, образованная по потоку после ролика 25, непрерывно заполняется продуктом для упаковки с помощью наполнительного канала 26 и выходит вниз через нижнее отверстие 27 в асептической камере 9, образуя по существу ее продолжение.

Машина 1 содержит известный поперечный блок 28 формирования и запечатывания, показанный лишь схематично, в котором труба 23 упаковочного материала захватывается между парой зажимов 28а, которые запечатывают трубу 23 в поперечном направлении с образованием асептических пакетов 29 типа подушки, формируемых посредством известных операций разрезания и сгибания в отдельные упаковки.

Как показано на фиг.1-4, сушильные средства 21 содержат два холостых отжимных ролика 30, имеющих параллельные горизонтальные оси, расположенных вблизи входа асептической камеры 9 на противоположных сторонах полотна 2, при этом по меньшей мере один из них покрыт относительно мягким материалом. Отжимные ролики 30 оказывают давление на соответствующие противоположные поверхности полотна 2 для выжимания капель стерилизующего средства обратно в ванну 8.

Отжимные ролики 30 (см. фиг.2 и 4) обычно содержат соответствующие промежуточные выемки 31, расположенные у промежуточной продольной части 2а полотна 2 для обеспечения прохождения открывающихся устройств 5 без создания помех роликам 30. В показанном примере выемки образованы с помощью соответствующих имеющих меньший диаметр частей отжимных роликов 30.

Как показано на фиг.1, 3 и 4, сушильные средства 21 также содержат известным образом два сопла 32, расположенные у входа асептической камеры 9 на противоположных сторонах полотна 2, сразу по потоку перед отжимными роликами 30 вдоль пути Р3 и у выемок 31 роликов 30.

Сопла 32 обеспечивают направление соответствующих потоков воздуха на промежуточную продольную часть 2а полотна 2 у открывающихся устройств 5 с целью удаления остаточного стерилизующего средства с открывающихся устройств 5. В частности, сопла 32 предназначены для сдувания остаточного стерилизующего средства с открывающихся устройств 5 в направлении противоположных сторон полотна 2 и в ванну 8.

Как показано на фиг.1-3, сушильное средство 21 содержит также два так называемых воздушных шабера 35, расположенных на противоположных сторонах 2 по потоку после отжимных роликов 30 относительно пути Р3 и поэтому над этими роликами 30.

Каждый воздушный шабер 35 содержит сопло 36, 37 для направления потока воздуха вниз (т.е. в направлении ванны 8) и на соответствующую поверхность полотна 2, и направляющую стенку 38, 39, расположенную параллельно полотну 2 и на уменьшенном расстоянии от него, с целью направления соответствующего потока воздуха в направлении, по существу параллельном полотну 2, но противоположном направлению его прохождения.

Как показано на фиг.3, направляющая стенка 38 расположена так, что обращена к поверхностям открывающихся устройств 5, предназначенных для ориентации внутрь готовых упаковок и имеющих вогнутую конфигурацию; при этом направляющая стенка 39 расположена так, что обращена к противоположным поверхностям открывающихся устройств 5, которые имеют выпуклую конфигурацию.

Как показано на фиг.1-4, сушильные средства 21, кроме того, содержат дополнительные эжекционные средства 40, расположенные на заданном расстоянии от выхода ванны 8 и предназначенные для направления потока воздуха поперек полотна 2 и на продольную часть 2а полотна 2, снабженную открывающимися устройствами 5.

Предпочтительно, эжекционные средства 40 расположены на направляющей стенке 38 и по потоку после отжимных роликов 30 вдоль пути Р3 полотна 2.

Заявителем было установлено, что это расположение позволяет увеличивать эффект сушки открывающихся устройств 5 после удаления большей части остаточного стерилизующего средства с помощью отжимных роликов 30. В частности, зона, непосредственно примыкающая к отжимным роликам 30, отличается определенным уровнем турбулентности за счет присутствия капель стерилизующего средства и за счет расположения дополнительных эжекционных средств 40 на заданном расстоянии от этой зоны турбулентности и, в частности, на воздушных шаберах 35, позволяет получать дополнительную стадию сушки на открывающихся устройствах 5 без увеличения турбулентности у отжимных роликов 30.

Как показано на фиг.2-6, эжекционные средства 40 содержат сопло 40, расположенное с зазором внутри окна 42 направляющей стенки 38 напротив полотна 2, и подводящий канал 43, проходящий внутри асептической камеры 9 из ее боковой стенки и несущий выступающее сопло 41.

В частности, сопло 41 содержит полый коробообразный корпус 45, имеющий заднее отверстие 46, соединенное с одним концом подводящего канала 43. А именно, заднее отверстие 46 ограничено выступающим краем 48, находящимся в зацеплении с концом 47 подводящего канала и закрепленным на нем с помощью разъемных крепежных средств 49, таких как винты.

Корпус 45 закрыт на передней стороне пластиной 50, снабженной полым передним выступом 51, соединенным с полостью корпуса 45 и предназначенным для направления потока воздуха на полотно 2.

В показанном на прилагаемых чертежах примере пластина 50 имеет прямоугольный профиль, и выступ 51 имеет по существу L-образную форму с двумя плечами 52, 53, параллельными полотну 2 и проходящими наклонно относительно направления его прохождения в зоне сопла 41.

Каждое плечо 52, 53 снабжено соответствующим выходным отверстием 54, 55, которое предпочтительно образовано с помощью соответствующей прорези, имеющей по существу ту же длину, что и соответствующее плечо 52, 53.

Выходные отверстия 54, 55 предназначены для направления воздуха в наклонном направлении в ванну 8. В частности, каждое выходное отверстие 54, 55 имеет соответствующую ось В, проходящую поперек полотна 2 и наклоненную в направлении ванны 8, как показано на фиг.6, при этом ось В каждого выходного отверстия 54, 55 образует острый угол α, отличный от нуля, с направлением Q, перпендикулярным полотну 2.

Как показано, в частности, на фиг.5, выходное отверстие 54, которое расположено по потоку перед выходным отверстием 55 вдоль пути Р3, задает соответствующую выходную зону 56, из которой при использовании выходит поток воздуха и которая проходит вдоль направления R, параллельного полотну 2 и образующего острый угол β, отличный от нуля, с горизонтальным направлением S, параллельным полотну 2 и перпендикулярным направлению прохождения полотна 2 в зоне сопла 41.

Аналогичным образом, выходное отверстие 55 образует соответствующую выходную зону 57, из которой при использовании выходит поток воздуха и которая проходит вдоль направления Т, параллельного полотну 2 и поперечного направлению R и направлению прохождения полотна 2 в зоне сопла 41.

В показанном примере выходные зоны 56, 57 имеют противоположные наклоны относительно направления прохождения полотна 2 в зоне сопла 41.

Кроме того, как показано на фиг.5, направление Т образует угол γ, равный 90°, с направлением R. Таким образом, поток воздуха, выходящий из выходной зоны 57, не создает помех потоку воздуха, выходящему из выходной зоны 56.

При фактическом использовании полотно 2 подается ступенчато через блок 4 нанесения, где формируются открывающиеся устройства 5, и непрерывно через ванну 8 и асептическую камеру 9.

При входе в асептическую камеру 9 продольная часть 2а полотна 2 с предварительно нанесенными открывающимися устройствами 5 обдувается с обеих сторон потоками воздуха из сопел 32. Эти потоки воздуха сдувают остаточное стерилизующее средство с открывающихся устройств 5 и в направлении противоположных сторон полотна 2 и ванны 8.

Затем полотно 2 пропускается через отжимные ролики 30, которые выжимают капли остаточного стерилизующего средства обратно в ванну 8.

В этой точке полотно 2 входит в воздушные шаберы 35 и обдувается потоками стерильного воздуха, выбрасываемого из сопел 36, 37, направляемых вдоль противоположных сторон полотна 2 с помощью направляющих стенок 38, 39.

Во время прохождения через направляющие стенки 38, 39 продольная часть 2а полотна 2 также обдувается потоком воздуха, выбрасываемого соплом 41.

За счет противоположно наклоненной конфигурации выходных зон 56, 57 выходных отверстий 54, 55 каждое открывающееся устройство 5 сначала сушится с первого бокового конца ко второму боковому концу, противоположному первому боковому концу, а затем от второго бокового конца к первому боковому концу. Таким образом, струя воздуха, выходящая из нижнего по потоку выходного отверстия 55 не создает помех струе воздуха, выходящей из верхнего по потоку выходного отверстия 54, что делает действие по удалению с открывающихся устройств 5 остаточного стерилизующего средства очень эффективным, даже при увеличенных выходных скоростях упаковочной машины 1.

После выхода из воздушных шаберов 35 полотно 2 отклоняется с помощью ролика 24 по пути Р4 и с помощью ролика 25 по пути Р5.

Затем полотно 2 сгибается в цилиндр и продольно запечатывается с образованием трубы 23, которая непрерывно заполняется разливным пищевым продуктом из канала 26, и захватывается и запечатывается в поперечном направлении с помощью зажимов 28а с образованием последовательности пакетов 29 типа подушки.

Показанный на фиг.7 вариант выполнения относится к отличающейся конфигурации сопла 41, передний выступ которого, обозначенный в целом позицией 51', отличается от соответствующего выступа 51 тем, что содержит дополнительное плечо 60, расположенное по потоку после плеча 53 вдоль пути Р3 и проходящее параллельно плечу 52.

А именно дополнительное плечо 60 снабжено соответствующим выходным отверстием 61 в виде прорези, образующей соответствующую выходную зону 62 того же типа, что и выходные зоны 56, 57, и которая проходит вдоль направления V, параллельного полотну 2 и направлению R, и поэтому образует угол γ, равный 90°, с направлением Т.

В соответствии с не изображенным возможным альтернативным решением передний выступ 51 сопла 41 может быть также образован с помощью последовательности чередующихся плеч 52, 53, задающих соответствующие выходные зоны 56, 57, имеющие каждая противоположный наклон относительно соседней зоны.

В соответствии с не изображенным другим возможным альтернативным решением передний выступ 51 сопла 41 может быть также образован с помощью единственного плеча 52, 53 или 60, снабженного соответствующим выходным отверстием 54, 55 или 61, задающим единственную выходную зону 56, 57 или 62.

В соответствии с не изображенным другим возможным альтернативным решением каждое выходное отверстие 54, 55, 60 может быть также образовано с помощью ряда отверстий, совместно образующих соответствующую выходную зону 56, 57, 62.

Были проведены испытания с другими различными конфигурациями выходных зон сопла 41, а именно:

- с первой конфигурацией, заданной последовательностью горизонтальных выходных зон, т.е. проходящих параллельно направлению S; и

- со второй конфигурацией, заданной последовательностью параллельных и наклонных выходных зон, т.е. проходящих параллельно направлению R или направлению Т.

Эти испытания показали, что указанные выше конфигурации являются менее эффективными, чем предпочтительная конфигурация, показанная на фиг.5 и 7. Действительно, в обоих испытанных решениях верхняя по потоку струя воздуха проявляет тенденцию к нарушению, точнее к подниманию по потоку нижней непосредственно соседней струи и т.д., в результате чего открывающиеся устройства 5 не достаточно очищаются ударяющимся потоком воздуха.

Преимущества стерилизационного блока 3 согласно данному изобретению должны быть понятны из приведенного выше описания.

В частности, за счет расположения сопла 41 на направляющей стенке 38 воздушных шаберов 35 на расстоянии от отжимных роликов 30, а также особой конфигурации выходных отверстий 54, 55, 60, которые наклонены в направлении ванны 8 и имеют соответствующие выходные зоны 56, 57, 62, параллельные полотну 2, но наклоненные относительно направления прохождения полотна, можно направлять очень эффективный поток воздуха на открывающиеся устройства 5, расположенные на продольной части 2а полотна 2. Таким образом, открывающиеся устройства 5 очищаются как в направлении прохождения полотна, так и в поперечном направлении относительно направления прохождения полотна.

Кроме того, за счет того что направление Т, V прохождения каждой выходной зоны 57, 62 перпендикулярно направлению R, T прохождения непосредственно соседней вверх по потоку выходной зоны 56, 57, потоки воздуха, выходящие из различных выходных зон 56, 57, 60, не создают помех друг другу.

Поэтому даже при сильном увеличении выходной скорости упаковочной машины, стерилизационный блок 3 надежно обеспечивает достаточное выполнение существующих предписаний, регулирующих разрешенное количество остаточного стерилизующего средства на упаковочном материале и открывающихся устройствах 5 готовых упаковок.

Понятно, что возможны изменения показанного и поясненного стерилизационного блока 3 без выхода за объем изобретения, заданный прилагаемой формулой изобретения.

Блок содержит ванну, содержащую стерилизующее средство, в которую подают полотно упаковочного материала с открывающимися устройствами, и асептическую камеру, соединенную с выходом ванны и содержащую сушильные средства для удаления остаточного стерилизующего средства с полотна. Сушильные средства содержат эжекционные средства, расположенные на расстоянии от выхода ванны и предназначенные для направления потока воздуха поперек полотна и на его продольную часть. При этом сушильные средства содержат направляющую стенку для направления потока в направлении, противоположном направлению прохождения полотна. Изобретение обеспечивает повышение производительности. 14 з.п. ф-лы, 7 ил.

1. Блок (3) для стерилизации полотна (2) упаковочного материала, проходящего вдоль заданного пути (Р2, Р3), имеющего вдоль своей продольной части (2а) последовательность предварительно нанесенных открывающихся устройств (5) и предназначенного для преобразования во множество герметизированных упаковок, содержащих разливной пищевой продукт,

при этом указанный блок (3) содержит ванну (8), содержащую стерилизующее средство, в которую подается указанное полотно (2) с указанными открывающимися устройствами (5), и асептическую камеру (9), соединенную с выходом (13) указанной ванны (8) и содержащую сушильные средства (21) для удаления остаточного стерилизующего средства с указанного полотна (2),

при этом указанные сушильные средства (21) содержат эжекционные средства (41), расположенные на расстоянии от указанного выхода (13) указанной ванны (8) и предназначенные для направления потока воздуха поперек указанного полотна (2) и на продольную часть (2а) указанного полотна (2), снабженную указанными открывающимися устройствами (5),

причем указанные сушильные средства (21) содержат два воздушных ракеля (35), расположенных на противоположных сторонах указанного полотна (2) и содержащих, каждый, сопло (36, 37) для направления потока воздуха на соответствующую поверхность указанного полотна (2) и направляющую стенку (38, 39) для направления указанного потока, при использовании в направлении, противоположном направлению прохождения указанного полотна (2),

а указанные эжекционные средства (41) расположены на одной (38) из указанных направляющих стенок (38, 39).

2. Блок по п. 1, в котором указанная одна (38) из указанных направляющих стенок (38, 39) расположена так, что обращена к поверхностям указанных открывающихся устройств (5), предназначенных для ориентации внутрь готовых упаковок.

3. Блок по п. 1, в котором указанные сушильные средства (21) содержат два отжимных ролика (30), взаимодействующих с противоположными поверхностями указанного полотна (2) и имеющих соответствующие выемки (31) у указанной продольной части (2а) указанного полотна (2) для обеспечения прохождения указанных открывающихся устройств (5), и в котором указанные эжекционные средства (41) расположены по потоку после указанных отжимных роликов (30) вдоль указанного пути (Р3) указанного полотна (2).

4. Блок по п. 3, в котором указанные сушильные средства (21) содержат дополнительные эжекционные средства (32) для направления воздуха на указанную продольную часть (2а) указанного полотна (2), расположенные вблизи указанного выхода (13) указанной ванны (8) и непосредственно по потоку перед указанными отжимными роликами (30).

5. Блок по п. 1, в котором указанные эжекционные средства (41) содержат по меньшей мере первую выходную зону (56), из которой выходит указанный поток воздуха и которая проходит вдоль первого направления (R), параллельного указанному полотну (2) и поперечного направлению прохождения полотна (2) в зоне указанных эжекционных средств (41).

6. Блок по п. 5, в котором указанное первое направление (R) образует острый угол (β), отличный от нуля, со вторым направлением (S), параллельным полотну (2) и перпендикулярным направлению прохождения полотна (2) в зоне указанных эжекционных средств (41).

7. Блок по п. 1, в котором указанные эжекционные средства (41) предназначены для направления указанного потока воздуха в наклонном направлении в указанную ванну (8).

8. Блок по п. 7, в котором указанные эжекционные средства (41) содержат по меньшей мере одно первое выходное отверстие (54), наклоненное к указанной ванне (8).

9. Блок по п. 8, в котором указанное первое выходное отверстие (54) образует острый угол (α), отличный от нуля, с третьим направлением (Q), перпендикулярным полотну (2).

10. Блок по п. 8, в котором указанное первое выходное отверстие (54) является прорезью, определяющей указанную первую выходную зону (56).

11. Блок по п. 5, в котором указанные эжекционные средства (41) содержат вторую выходную зону (57) того же типа, что и первая выходная зона (56), и которая проходит вдоль четвертого направления (Т), параллельного указанному полотну (2) и поперек первого направления (R) и направления прохождения полотна (2) в зоне указанных эжекционных средств (41).

12. Блок по п. 11, в котором указанные первая и вторая выходные зоны (56, 57) имеют противоположные наклоны относительно направления прохождения полотна (2).

13. Блок по п. 11, в котором поток воздуха, выходящий из указанной второй выходной зоны (57), не создает помех потоку воздуха, выходящего из указанной первой выходной зоны (56).

14. Блок по п. 11, в котором указанное четвертое направление (Т) образует угол (γ), равный 90°, с указанным первым направлением (R).

15. Блок по п. 11, в котором указанные эжекционные средства (14) содержат третью выходную зону (62) того же типа, что и указанные первая и вторая выходные зоны (56, 57), и которая проходит вдоль пятого направления (V), параллельного указанному полотну (2) и указанному первому направлению (R), при этом указанная третья выходная зона (62) расположена по потоку после указанной второй выходной зоны (57) вдоль указанного пути (Р3) указанного полотна (2).

| EP 1050468 B1, 17.03.2004 | |||

| Устройство для обработки перемещаемого полотна материала | 1984 |

|

SU1314948A3 |

| RU 2004126963 A, 10.05.2005. | |||

Авторы

Даты

2016-12-20—Публикация

2012-08-29—Подача