Настоящее изобретение относится к продукту поликонденсации, содержащему в качестве мономерных компонентов по меньшей мере один простой арилполиоксиалкиленовый эфир, по меньшей мере одно вицинально дизамещенное ароматическое соединение, по меньшей мере один альдегид, а также при необходимости другие ароматические соединения; к способу его получения, а также к его применению в качестве диспергатора для водных суспензий неорганических связующих веществ и в качестве интенсификатора помола для неорганических связующих веществ.

Впервые портландцемент был упомянут в патенте Великобритании BP 5022 и с тех пор его постоянно совершенствовали. В настоящее время он считается одним из наиболее распространенных неорганических связующих веществ. Портландцемент затвердевает гидравлически по причине высокого содержания в нем СаО.

Некоторые шлаки от металлургического производства можно применять в качестве скрытых гидравлических связующих веществ в виде добавок к портландцементу. Также возможна активация сильными щелочами, такими как, например, гидроксиды щелочных металлов или жидкие стекла.

Равным образом общеизвестны неорганические системы связующих веществ, основывающиеся на реакционноспособных нерастворимых в воде соединениях на основе SiO2 в соединении с Al2O3, которые затвердевают в водной щелочной среде. Подобные отверждаемые системы связующих веществ также называются "геополимерами" и описаны, например, в US 4,349,386, WO 85/03699 и US 4,472,199.

При этом в качестве реакционноспособной оксидной смеси в числе других могут применяться метакаолин, микрокремнезем, шлаки, летучая зола, активированная глина, пуццоланы или их смеси. Щелочная среда для активации связующих веществ обычно состоит из водных растворов карбонатов щелочных металлов, фторидов щелочных металлов, гидроксидов щелочных металлов, алюминатов щелочных металлов и/или силикатов щелочных металлов, таких как, например, растворимое жидкое стекло. По сравнению с портландцементом геополимеры могут быть дешевле и более стойкими и обладать более благоприятным эмиссионным балансом СО2.

В водные цементные суспензии часто добавляют добавки в виде диспергаторов, чтобы улучшить их обрабатываемость, такую как, например, пластичность, растекаемость, распыляемость, мажущая способность или пригодность для перекачки. Благодаря адсорбции на поверхности частиц эти добавки способны разрывать агломераты и диспергировать образованные частицы. Это приводит к существенному улучшению обрабатываемости в особенности в высококонцентрированных дисперсиях.

При производстве цементосодержащих строительных смесей, таких как бетон, этот эффект может иметь особое преимущество, так как для получения хорошо обрабатываемой консистенции в противном случае требовалось бы явно большее количество воды, чем требовалось бы для последующего процесса гидратации. Посредством этой постепенно испаряющейся излишней воды после затвердевания остаются пустоты, которые существенно ухудшают механическую прочность и стойкость элементов конструкции. Указанные пластификаторы или диспергаторы используют для того, чтобы в целях гидратации снизить избыточное содержание воды и/или оптимизировать обрабатываемость при заданной величине вода-цемент.

Примерами в основном применяемых до сих пор цементных диспергаторов или пластификаторов являются соли нафталинсульфоновой кислоты/конденсаты формальдегида (см. ЕР 214412 А1, в дальнейшем обозначаются как нафталинсульфонаты), соли меламинсульфоновой кислоты/конденсаты формальдегида (см. DE 1671017 А, в дальнейшем обозначаются как меламинсульфонаты), а также соли поликарбоновых кислот (см. US 5,707,445 В1, ЕР 1110981 А2, ЕР 1142847 А2; в дальнейшем обозначаются как поликарбоксилаты). В большинстве случаев подобные поликарбоксилаты получают путем радикальной сополимеризации этиленненасыщенных карбоновых кислот (таких как, например, акриловая кислота, метакриловая кислота или малеиновая кислота или ее соли) и поли(алкиленоксиды) с полимеризируемой концевой группой (такие как, например, метакрилаты, простые аллиловые эфиры или простые виниловые эфиры). Данный способ получения обеспечивает полимеры с гребнеобразной структурой.

Действенность применяемых молекул основывается на двух различных эффектах. С одной стороны, отрицательно заряженные кислотные группы пластификатора адсорбируются на положительно зараженной ионами кальция поверхности цементного зерна. Образованный таким образом электростатический двойной слой приводит к электростатическому отталкиванию между частицами, однако которое является относительно слабым. В случае указанных выше гребенчатых полимеров это электростатическое отталкивание дополнительно усиливается вследствие стерической потребности неадсорбирующих поли(алкиленоксидных) цепей. Это стерическое отталкивание намного сильнее, чем электростатическое отталкивание, так что легко объяснить, почему действие разжижения поликарбоксилатов гораздо сильнее, чем таковое нафталин- или меламинсульфонатов, т.е. чтобы достичь сравнимого разжижения, поликарбоксилата можно добавлять явно меньше.

В заявке WO 2006/042709 А1 описан продукт поликонденсации, состоящий из А) ароматического или гетероароматического соединения с от 5 до 10 С-атомами или гетероатомами, причем это соединение в среднем имеет от 1 до 300 групп оксиэтилена и/или оксипропилена на молекулу, которые через атом О или N связаны с ароматическим или гетероароматическим соединением; а также при необходимости Б) ароматического соединения, выбранного из группы фенола, простого эфира фенола, нафтола, простого эфира нафтола, анилина, фуриловых спиртов и/или аминопластовых образователей, выбранных из группы меламина (производных), мочевины (производных) и амидов карбоновой кислоты; и В) альдегида, выбранного из группы формальдегида, глиоксиловой кислоты и бензальдегида или их смесей, причем бензальдегид может иметь еще кислотные группы в виде СООМа, SC3Ma и РО3Ма и М=Н, щелочного или щелочноземельного металла, аммония или органических остатков амина, а также а может означать ½, 1 или 2. Было обнаружено, что этот продукт поликонденсации способствует очень хорошему разжижению гидролитических связующих веществ, таких как, например, цемент. По сравнению с нафталинсульфонатами или меламинсульфонатами он обеспечивает существенно лучшее разжижение строительного материала при одновременно меньшей дозировке, причем растекаемость можно поддерживать в течение более длительного периода времени. Разумеется, в заявке WO 2006/042709 А1 в качестве компонента Б) в противоположность представленному в данном случае изобретению не описаны вицинально дизамещенные ароматические соединения.

Другой пример продукта поликонденсации описан в ЕР 0780348 А1 в качестве диспергатора для цемента. Там в числе других алкоксилированный фенол и гидроксибензойные кислоты подвергают поликонденсации в присутствии формальдегида.

Упомянутые вначале геополимеры имеют четкие различия от цементных систем, которые усложняют или делают невозможным применение указанных выше разжижителей. Чтобы получить приемлемые нормы времени затвердевания, реакционноспособные оксидные компоненты требуют сильной щелочной активации. Эта высокая щелочность предъявляет особые требования к диспергаторам, которая в достаточной мере не может быть обеспечена во многих коммерчески доступных пластификаторах бетона. Кроме того, эти системы с низким содержанием кальция, как правило, не имеют положительно заряженных поверхностей зерна. Вместо этого речь идет о силикатных или SiO2 поверхностях. К тому же требуемая для активации высокая щелочность также представляет собой высокую солевую нагрузку, которая при более низких значениях рН (сопоставимых с цементом) может снова разрушить возможное диспергирующее действие.

Перед изобретателями была поставлена задача, в сущности, предотвратить по меньшей мере некоторые из недостатков обсуждаемого выше известного уровня техники. В частности необходимо было обнаружить диспергаторы, которые способны адсорбировать при повышенных значениях рН связующих веществ с низким содержанием кальция и тем самым также разжижать геополимерные системы. Эти диспергаторы должны обладать высоким сродством с силикатными поверхностями, преимущественно также при очень высоких значениях рН. В идеале они должны быть также пригодными для диспергирования смешанных систем, которые содержат как портландцемент, так и геополимерные сырьевые вещества, такие как, например, микрокремнезем, шлаки, летучая зола, глины, пуццоланы или их смеси (так называемые "дополнительные цементные материалы" или "ДЦМ"), т.е. они должны быть также пригодными для композитных цементов категорий СЕМ II-V, а также СЕМ X (на данный момент еще не нормированные композитные цементы с высоким содержанием добавок ДЦМ).

Указанные выше задачи решают с помощью признаков независимых пунктов формулы изобретения. Зависимые пункты формулы изобретения относятся к предпочтительным вариантам осуществления.

Неожиданным образом было обнаружено, что продукты поликонденсации в соответствии с изобретением, которые содержат в полимерной цепи по меньшей мере один вицинально дизамещенный ароматический мономерный компонент, такой как, например, пирокатехин, салициловая кислота или дигидроксибензойная кислота, способны, даже при повышенных значениях рН, диспергировать неорганические связующие вещества с низким содержанием кальция, в особенности геополимеры. К тому же связанные через простоэфирные связи группы полиоксиалкилена являются существенно более гидролитически стабильными, чем связанные через сложноэфирные связи группы полиоксиалкилена известных простых поликарбоксилатных эфиров в соответствии с уровнем техники. Совершенно неожиданно продукты поликонденсации в соответствии с изобретением также пригодны в качестве интенсификатора помола для неорганических связующих веществ.

Таким образом, объектом настоящего изобретения является продукт поликонденсации, содержащий в качестве мономерных компонентов:

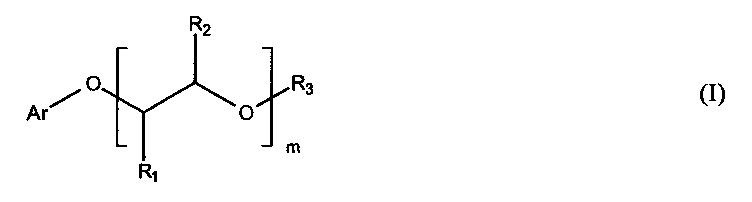

A) по меньшей мере один простой арилполиоксиалкиленовый эфир формулы (I)

причем

Ar означает арильную группу,

R1 и R2 каждый раз независимо друг от друга выбраны из Н, метила и этила, причем преимущественно по меньшей мере одна из групп R1 и R2=Н,

m означает целое число от 1 до 300 и

R3 выбран из группы, состоящей из Н, алкила, арила, аралкила, алкарила, фосфата, а также их смесей;

Б) по меньшей мере одно ароматическое соединение формулы (II),

причем R4 и R5 каждый раз независимо друг от друга выбраны из Н, R8, ОН, OR8, C(O)R8, СООН, COOR8, SO3H, SO3R8 и NO2, а также их солей щелочных металлов, щелочноземельных металлов и аммониевых солей, или совместно представляют собой другое анеллированное кольцо, причем R8 каждый раз независимо выбран из группы, состоящей из алкила, арила, аралкила, алкарила, и R6 и R7 каждый раз независимо друг от друга выбраны из ОН, OR9, C(O)R9, СООН и COOR9, а также солей щелочных металлов, щелочноземельных металлов и аммониевых солей, причем R9 каждый раз независимо выбран из группы, состоящей из алкила, арила, аралкила, алкарила;

B) по меньшей мере один альдегид; а также при необходимости

Г) по меньшей мере одно другое ароматическое соединение, выбранное из группы, состоящей из фенола, 2-феноксиэтанола, 2-феноксиэтилфосфата и -фосфоната, 2-феноксиуксусной кислоты, 2-(2-феноксиэтокси)этанола, 2-(2-феноксиэтокси)этилфосфата и -фосфоната, 2-[4-(2-гидроксиэтокси)фенокси]этилфосфат и -фосфонат, 2-[4-(2-фосфонатоксиэтокси)фенокси]этилфосфата и -фосфоната, метоксифенола, фенолсульфоновой кислоты, фурфурилового спирта, а также их смесей.

В случае, когда по меньшей мере один из заместителей в общей формуле (II) представляет собой группу СООН, то предпочтительно, что группы R6 и R7 каждый раз представляют собой группы ОН.

Арильная группа "Ar" представляет собой гомо- или гетероарильную группу, преимущественно гомоарильную группу, с от 6 от 10 атомами углерода в кольцевой системе, в особенности фенильную или нафтильную группу. Группа Ar еще может быть замещена одной или несколькими другими группами, которые выбраны из С1-10-алкила, С1-10-алкокси, С6-10-арила, С7-11-аралкила, С7-11-алкарила, преимущественно метокси.

Число "m" преимущественно означает целое число от 3 до 280, более предпочтительно от 10 до 160 и в особенности от 12 до 120.

"R3" преимущественно выбран из группы, состоящей из Н, С1-10-алкила, С6-10-арила, С7-11-аралкила, С7-11-алкарила и фосфата, причем R3 в особенности означает Н.

Оксиалкиленовые группы простого арилполиоксиалкиленового эфира формулы (I) преимущественно выбраны из групп этиленоксида и/или пропиленоксида, которые расположены вдоль полиоксиалкиленовой цепи статистически, чередующимся образом, градуально и/или по блокам.

Особенно предпочтительно простой арилполиоксиалкиленовый эфир формулы (I) представляет собой простой монофениловый эфир полиэтиленгликоля формулы (III),

причем m имеет указанное значение.

Данный монофениловый эфир полиэтиленгликоля формулы (III) может представлять собой смесь с различными значениями m в пределах указанного выше значения.

Указанные выше группы "R8" и "R9" преимущественно каждый раз независимо друг от друга выбраны из С1-10-алкила, С6-10-арила, С7-11-аралкила и С7-11-алкарила и в особенности = Н.

В соответствии с особенно предпочтительными вариантами осуществления ароматические соединения формулы (II) выбраны из группы, состоящей из бензол- 1,2-диола, бензол-1,2,3-триола, 2-гидроксибензойной кислоты, 2,3- и 3,4-дигидроксибензойной кислоты, 3,4,5-тригидроксибензойная кислота, фталевой кислоты, 3-гидроксифталевой кислоты, 2,3- и 3,4-дигидроксибензолсульфоновой кислоты, 1,2- и 2,3-дигидроксинафталина, 1,2- и 2,3-дигидроксинафталин-5- или -6-сульфоновой кислоты, а также их смесей.

При этом в особенности предпочтительны бензол-1,2-диол, бензол-1,2,3-триол, 2,3- и 3,4-дигидроксибензойная кислота, 2,3- и 3,4-дигидроксибензолсульфоновая кислота, 1,2- и 2,3-дигидроксинафталин, 1,2- и 2,3-дигидроксинафталин-5- или -6-сульфоновая кислота, а также их смеси, в то время как, например, 2-гидроксибензойная кислота является менее предпочтительной.

В данном случае также, как уже, в общем, было указано для компонента Б, возможны соли щелочных металлов, щелочноземельных металлов и аммониевые соли соответствующих кислот. В контексте настоящего изобретения под "аммониевыми солями" следует понимать как соли NH4+, так и соли аминов или азотосодержащие полимеры, такие как примерно соли полиэтиленимина. К тому же, принимая во внимание готовый продукт поликонденсации, является равнозначным, применяют ли упомянутые ароматические соединения непосредственно в виде солей, или же эти соли получают только вслед за кислотной поликонденсацией посредством нейтрализации. При очень высоких значениях рН, таких, которые встречаются в пределах геополимеров, амины или азотосодержащие полимеры также могут присутствовать в свободной форме.

Альдегидный компонент В) преимущественно выбран из группы, состоящей из формальдегида, параформальдегида, глиоксиловой кислоты, бензальдегида, бензальдегидасульфоновой кислоты, бензальдегиддисульфоновой кислоты, ванилина и изованилина, а также их смесей. При этом особенно предпочтителен формальдегид как таковой или в форме параформальдегида.

Мономерные компоненты А, Б, В и Г (за вычетом образованной при реакции поликонденсации воды) находятся в продукте поликонденсации в соответствии с изобретением в определенных молярных количественных соотношениях. Таким образом молярное соотношение компонента В:(А+Б) преимущественно составляет от 1:3 до 3:1, особенно предпочтительно от 1:2 до 2:1 и в особенности от 1:0,9 до 1:1,1.

Молярное соотношение компонентов А:Б составляет преимущественно от 1:10 до 10:1, особенно предпочтительно от 1:7 до 5:1 и в особенности от 1:5 до 3:1. Молярное соотношение компонентов Г:(А+Б) составляет преимущественно от 0 до 3:1, особенно предпочтительно от 0 до 2:1 и в особенности от 0 до 1:1, причем компонент Г представляет собой необязательный компонент.

Продукт поликонденсации в соответствии с изобретением преимущественно находится в форме гребенчатого полимера со структурой новолака. Другими словами в случае формальдегида в качестве альдегидного компонента ароматические мономерные компоненты связаны друг с другом с помощью групп -СН2-, потому что, как приведено ниже, реакцию поликонденсации благоприятно проводят в кислотном диапазоне. Вследствие этого получают молекулярный вес продуктов поликонденсации, который предпочтительно находится в пределах от 1000 до 100000, особенно предпочтительно в пределах от 2000 до 75000 и в особенности в пределах от 4000 до 50000 г/моль.

Другим объектом настоящего изобретения является способ получения продукта поликонденсации в соответствии с изобретением, который отличается тем, что компоненты А), Б), В) и при необходимости Г) подвергают поликонденсации в водном растворе при температуре от 20 до 140°С и под давлением от 1 до 10 бар.

Если в качестве мономерного компонента Б, В или Г применяют недостаточно сильную кислоту, то рекомендуется применение кислотного катализатора. В качестве кислотного катализатора можно применять кислоту, выбранную из группы, состоящей из серной кислоты, метансульфоновой кислоты, n-толуолсульфоновой кислоты, щавелевой кислоты и фосфорной кислоты, а также их смесей.

По окончании взаимодействия согласно изобретению реакционную смесь можно подвергнуть последующей обработке при значении рН от 8,0 до 13,0, температуре от 60 до 120°С и преимущественно под давлением от 0,01 до 0,9 бар, в частности, чтобы снизить содержание не вступившего в реакцию, свободного альдегидного компонента.

Указанное значение рН можно установить посредством добавления щелочи, такой как, например, NaOH или, например, полиэтиленимин и образованные во время нейтрализации соли преимущественно отделяют.

Другим объектом настоящего изобретения является применение продукта поликонденсации в соответствии с изобретением в качестве диспергатора для водных суспензий неорганических связующих веществ, выбранных из группы, которая включает гидравлические связующие вещества, латентные гидравлические связующие вещества, пуццолановые связующие вещества, активированные щелочью алюмосиликатные связующие вещества, а также их смеси.

При этом указанные связующие вещества преимущественно выбраны из следующих групп:

гидравлические связующие вещества из цементов, в особенности из портландцемента и алюминатного цемента, а также их смесей,

латентные гидравлические связующие вещества из промышленных и/или синтетических шлаков, в особенности из доменного шлака, гранулированного доменного шлака, молотого доменного шлака, электротермических фосфорных шлаков, шлаков от высококачественной стали, а также их смесей,

и пуццолановые связующие вещества из аморфной кремниевой кислоты, преимущественно осажденной кремниевой кислоты, пирогенной кремниевой кислоты и микрокремния, стеклянного порошка, летучей золы, преимущественно летучей золы бурого угля и летучей золы каменного угля, метакаолина, природных пуццоланов, таких как туф, трасс и вулканический пепел, природных и синтетических цеолитов, а также их смесей.

Портландцемент содержит прибл. 70 мас. % СаО+MgO, прибл. 20 мас. % SiO2 и прибл. 10 мас. % Al2O3+Fe2O3. Алюминатный цемент ("высокоалюминатный цемент") содержит прибл. от 20 до 40 мас. % СаО, до прибл. 5 мас. % SiO2, прибл. От 40 до 80 мас. % Al2O3 и до прибл. 20 мас. % Fe2O3. Эти цементы хорошо известны из уровня техники.

Шлаки могут представлять собой как промышленные шлаки, т.е. отбросные продукты от промышленных процессов, так и синтетические отрегулированные шлаки. Последние являются выгодными, так как промышленные шлаки не всегда имеются в наличии в постоянном количестве и качестве.

В контексте настоящего изобретения под латентными гидравлическими связующими веществами преимущественно следует понимать связующее вещество, у которого молярное соотношение (СаО+MgO): SiO2 находится между 0,8 и 2,5 и особенно предпочтительно между 1,0 и 2,0.

Доменный шлак, типичное латентное гидравлическое связующее вещество, как правило, имеет от 30 до 45 мас. % СаО, прибл. от 4 до 17 мас. % MgO, прибл. от 30 до 45 мас. % SiO2 и прибл. от 5 до 15 мас. % Al2O3, обычно прибл. 40 мас. % СаО, прибл. 10 мас. % MgO, прибл. 35 мас. % SiO2 и прибл. 12 мас. % Al2O3. Отвержденные продукты, в целом, обладают свойствами гидравлически отвержденных систем.

Доменный шлак является отбросным продуктом доменного процесса. Шлаковый песок представляет собой гранулированный доменный шлак, а молотый шлаковый песок является мелко измельченным в порошок шлаковым песком. Молотый шлаковый песок в зависимости от происхождения и вида обогащения отличается своей тонкостью помола и гранулометрическим составом, причем тонкость помола оказывает влияние на реакционную способность. В качестве характеристической величины для тонкости помола используют так называемый коэффициент измельчения по Блейну, который обычно находится в порядке величины от 200 до 1000, преимущественно между 300 и 500 м2 кг-1. Чем только измельчение, тем выше является реакционная способность.

Электротермический фосфорный шлак является отбросным продуктом электротермического получения фосфора. Он является менее реакционноспособным, нежели доменный шлак и содержит прибл. от 45 до 50 мас. % СаО, прибл. от 0,5 до 3 мас. % MgO, прибл. от 38 до 43 мас. % SiO2, прибл. от 2 до 5 мас. % Al2O3 и прибл. от 0,2 до 3 мас. % Fe2O3, а также фторид и фосфат. Шлак от высококачественной стали представляет собой отбросный продукт от различных способов производства стали с сильно изменяющимся составом (см. Caijun Shi, Pavel V. Krivenko, Delia Roy, Alkali-Activated Cements and Concretes, Taylor & Francis, London & New York, 2006, S. 42-51).

Аморфная кремниевая кислота представляет собой преимущественно рентгеноаморфную кремниевую кислоту, т.е. кремниевую кислоту, которая в методе порошковой дифракции не показывает кристалличность. Аморфная кремниевая кислота в соответствии с изобретением преимущественно содержит по меньшей мере 80 мас. %, преимущественно по меньшей мере 90 мас. % SiO2. Осажденную кремниевую кислоту получают в промышленных масштабах в ходе процесса осаждения, исходя из жидкого стекла. Осажденная кремниевая кислота в зависимости от способа получения также называется силикагелем. Пирогенную кремниевую кислоту получают путем взаимодействия хлорсиланов, таких как, например, тетрахлорид кремния в кислородно-водородном пламени. Пирогенная кремниевая кислота представляет собой аморфный порошок SiO2 с диаметром частиц от 5 до 50 нм и удельной поверхностью от 50 до 600 М2 г-1.

Микрокремний, также называемый кремниевой пылью, представляет собой побочный продукт производства кремния или феррокремния и равным образом большей частью состоит из аморфного порошка SiO2. Частицы имеют диаметр порядка 0,1 мкм. Удельная поверхность составляет порядка от 15 до 30 м2 г-1. В противоположность этому, принятый в торговле кварцевый песок является кристаллическим и имеет сравнительно большие частицы и сравнительно малую удельную поверхность. Согласно изобретению он служит в качестве инертной добавки.

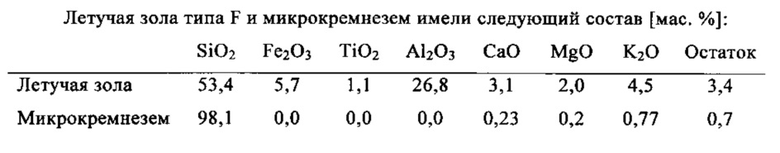

Летучая зола образуется среди прочего при сжигании угля в электростанциях. Летучая зола класса С (летучая зола бурого угля) в соответствии с WO 08/012438 содержит прибл. 10 мас. % СаО, тогда как летучая зола класса F (летучая зола каменного угля) содержит менее 8 мас. %, преимущественно менее 4 мас. % и обычно прибл. 2 мас. % СаО.

Метакаолин образуется при дегидрировании каолина. Между тем как каолин при 100 до 200°С отдает физически связанную воду, то при от 500 до 800°С происходит дегидроксилирование с распадом структуры решетки и образованием метакаолина (Al2Si2O7). Вследствие этого чистый метакаолин содержит прибл. 54 мас. % SiO2 и прибл. 46 мас. % Al2O3.

Обзор других пригодных в соответствии с изобретением пуццолановых связующих веществ находится, например, у Caijun Shi, Pavel V. Krivenko, Della Roy, Alkali-Activated Cements and Concretes, Taylor & Francis, London & New York, 2006, S.51-63. Проверку на активность пуццолана можно проводить в соответствии с DIN EN 196 часть 5.

Таким образом, продукт поликонденсации в соответствии с изобретением согласно одному варианту осуществления пригоден в качестве диспергатора для активированных щелочью алюмосиликатных связующих веществ (геополимеров). В соответствии с другим вариантом осуществления он пригоден для диспергирования смешанных систем, которые содержат как портландцемент, так и геополимерное сырье, такое как, например, микрокремнезем, шлаки, летучая зола, глины, пуццоланы или их смеси (так называемые ДЦМ), т.е. для композитных цементов категорий СЕМ II-V, а также СЕМ X. (Также возможно применение в качестве диспергатора для чистого портландцемента или алюминатного цемента (категория СЕМ I), хотя и не особенно интересно с экономической точки зрения).

В контексте настоящего изобретения под "активированными щелочью алюмосиликатными связующими веществами" понимают системы связующих веществ, которые включают латентные гидравлические и/или пуццолановые связующие вещества согласно указанному выше определению, а также щелочные активаторы, такие как, например, водные растворы карбонатов щелочных металлов, фторидов щелочных металлов, гидроксидов щелочных металлов, алюминатов щелочных металлов, силикатов щелочных металлов (такие как, например, растворимое жидкое стекло) и/или их смеси. В противоположность этому под "активируемыми щелочью алюмосиликатными связующими веществами" понимают системы связующих веществ подобного вида, которые хотя и являются активируемыми щелочью, однако не были активированы. В обоих случаях содержание портландцемента или алюминатного цемента в совокупности должно выдерживаться ниже 20 мас. %, преимущественно ниже 10 мас. %, чтобы тем самым исключить гидравлическое отверждение цементного компонента. Кроме того, в контексте настоящего изобретения сухой щелочной активатор или содержание твердого вещества водного щелочного активатора должны относиться к неорганическим связующим веществам. В дальнейшем также могут благоприятно применяться смеси сухих щелочных активаторов и водных щелочных активаторов.

Указанный щелочной силикат преимущественно выбран из соединений с эмпирической формулой m SiO2⋅n М2О, причем М означает Li, Na, K и NH4, а также их смесей, преимущественно означает Na и K. Молярное соотношение m:n составляет преимущественно от 0,5 до 4,0, преимущественно от 0,6 до 3,0 и в особенности от 0,7 до 2,5. Щелочной силикат предпочтительно представляет собой жидкое стекло, особенно предпочтительно текучее жидкое стекло и в особенности натриевое или калиевое жидкое стекло. Также можно использовать жидкое стекло лития или аммония, а также смеси приведенных жидких стекол.

Указанное выше соотношение m:n (также называемое "модулем") преимущественно не должно превышаться, так как в противном случае уже не следует ожидать полной реакции компонентов. Также можно применять малые модули, такие как, например, прибл. 0,2. Жидкие стекла с более высокими модулями перед применением должны быть отрегулированы с помощью пригодного водного гидроксида щелочного металла до модулей в диапазоне согласно изобретению.

Калиевые жидкие стекла в соответствующем диапазоне модуля имеются в продаже главным образом в виде водных растворов, так как они сильно гигроскопичны, натриевые жидкие стекла в соответствующем диапазоне модуля коммерчески доступны также в виде твердых веществ. Содержание твердых веществ в водных растворах жидкого стекла составляет, как правило, от 20 мас. % до 60 мас. %, преимущественно до 30 до 50 мас. %.

Жидкие стекла могут быть получены промышленным способом посредством плавления кварцевого песка с соответствующими карбонатами щелочных металлов. Их также нетрудно получить из смесей реакционноспособных кремниевых кислот с соответствующими водными гидроксидами щелочных металлов. Поэтому в соответствии с изобретением можно заменить, по меньшей мере одну часть силиката щелочного металла смесью из реакционноспособной смеси и соответствующего гидроксида щелочного металла.

Продукт поликонденсации в соответствии с изобретением можно применять в качестве составной части композиций строительных материалов и/или изделий из строительных материалов, таких как бетон, приготовленный на стройплощадке, бетонные готовые конструкции, бетонные изделия, фактурные бетонные блоки, а также монолитный бетон, шприц-бетон, товарный бетон, строительные клеи и клеи для многослойных теплоизоляционных систем, системы бетонных ремонтных работ, однокомпонентные и двухкомпонентные герметизирующие цементные растворы, бесшовные полы, шпатлевки и растекающиеся массы, клеи для плитки, штукатурки, клеящие вещества и герметизирующие составы, системы покрытий, в особенности для туннелей, канализационных каналов, брызгоотражателей и конденсатных трубопроводов, сухие строительные смеси, растворы для заделки швов, дренажных строительных растворов и/или ремонтных растворов.

Добавление диспергатора в случае цементом категорий СЕМ I-V, а также СЕМ X преимущественно должно осуществляться в пределах от 0,01 до 2,0, предпочтительно от 0,05 до 2,0 мас. %, в пересчете на сумму неорганических связующих веществ. (Сюда не включены, например, наполнители и заполнители, такие как, например, песок и гравий, а также вода и другие возможные добавки.)

Между тем, в случае применения продукта поликонденсации в соответствии с изобретением в качестве диспергатора для активированных щелочью алюмосиликатных связующих веществ (геополимеров) из-за частично низкой дозирующей эффективности его необходимо добавлять в большем количестве. В данном случае добавление диспергатора должно осуществляться преимущественно в пределах от 0,01 до 10,0, предпочтительно от 0,02 до 5,0 и в особенности от 0,05 до 3,0 мас. %, в пересчете на сумму неорганических связующих веществ.

Другим объектом настоящего изобретения является применение продукта поликонденсации в соответствии с изобретением в качестве интенсификатора помола для неорганических связующих веществ, выбранных из группы, включающей гидравлические связующие вещества, латентные гидравлические связующие вещества и пуццолановые связующие вещества согласно вышеуказанному определению и/или активируемые щелочью алюмосиликатные связующие вещества, а также их смеси.

Эти интенсификаторы помола облегчают размол цементов, таких как, например, портландцемент и алюминатный цемент, т.е. цементов категории СЕМ I, а также композитных цементов категорий СЕМ II-V и СЕМ X, латентных гидравлических связующих веществ и пуццолановых связующих веществ, а также активируемых щелочью алюмосиликатных связующих веществ, которые содержат сухие щелочные активаторы согласно вышеуказанному определению.

Добавление интенсификаторов помола в данном случае должно осуществляться преимущественно в пределах от 0,005 до 0,30, предпочтительно от 0,01 до 0,05 мас. %, в пересчете на сумму неорганических связующих веществ.

Предлагаемые в изобретении диспергаторы и интенсификаторы помола могут использоваться вместе с другими добавками или вспомогательными веществами, выбранными из группы, включающими гликоли, многоатомные спирты, аминоспирты, органические кислоты, аминокислоты, сахар, мелассу, органические и неорганические соли, простые поликарбоксилатные эфиры, нафталинсульфонат, продукты поликонденсации меламин-формальдегид, лигнинсульфонат, а также их смеси. В качестве других добавок принимают во внимание антивспениватели, водоудерживающие средства, пигменты, волокна, дисперсные порошки, смачивающие агенты, ингибиторы, ускорители, такие как, например, гидросиликат кальция, комплекообразователи, водные дисперсии и модификаторы реологии.

В этой связи стоит особенно отметить, что при применении диспергаторов согласно изобретению в комбинации с простыми поликарбоксилатными эфирами торгового качества при приблизительно одинаковой дозирующей эффективности происходит явно более быстрая гидратация композитного цемента.

Теперь настоящее изобретение будет пояснено более подробно при помощи нижеследующих примеров и приложенных фигур. При этом показано:

Фиг. 1 графическое изображение распределений частиц по размерам молотого шлакового песка в зависимости от применяемого интенсификатора помола при холодном измельчении,

Фиг. 2 графическое изображение распределений частиц по размерам молотого шлакового песка в зависимости от применяемых интенсификаторов помола при горячем измельчении.

ПРИМЕРЫ

Пример 1

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, под азотом загружают 320 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 2000 г/моль), 49 частей 3,4-дигидроксибензойной кислоты и 16 частей параформальдегида при 90°С. Реакционную смесь при перемешивании нагревают до 110°С, до растворения всех твердых веществ, и затем 44 части метансульфоновой кислоты (70%-ная - в данном случае и во всех последующих синтезах в виде водного раствора) в течение 20 мин добавляют таким образом, что температура реакции не превышает 115°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 3 ч при 110°С. После этого оставляют охладиться, смешивают с 350 частями воды, нагревают в течение 30 мин до 100°С и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,0.

Пример 2

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 90°С под азотом загружают 300 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 2000 г/моль), 46 частей ванилина (>99%, 4-гидрокси-3-метоксибензальдегид) и 14,9 частей параформальдегида. Реакционную смесь при перемешивании до 110°С нагревают, и затем 51,4 частей метансульфоновой кислоты (70%) в течение 20 мин добавляют таким образом, что температура реакции не превышает 115°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 2,5 ч при 110°С. После этого оставляют охладиться, смешивают с 350 частями воды, нагревают в течение 30 мин до 100°С и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,0.

Пример 3

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 90°С под азотом загружают 400 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 5000 г/моль), 24,6 частей 3,4-дигидроксибензойной кислоты и 8 частей параформальдегида. Реакционную смесь при перемешивании нагревают до 115°С, и затем 38,4 частей метансульфоновой кислоты (70%) в течение 10 мин добавляют таким образом, что температура реакции не превышает 115°С. После окончания добавления реакционную смесь взбалтывают при 110°С в течение дополнительных 3 ч После этого оставляют охладиться, смешивают с 400 частями воды, нагревают в течение 30 мин до 100°С и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,0.

Пример 4

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 80°С под азотом загружают 260 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 2000 г/моль), 43 части пирокатехина (1,2-дигидроксибензол), 80 частей воды и 15,6 частей параформальдегида. Затем к реакционной смеси 12,5 частей метансульфоновой кислоты (50%) в течение 20 мин добавляют таким образом, что температура реакции не превышает 80°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 2 ч при 80°С. После этого оставляют охладиться, смешивают с 350 частями воды и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,0.

Пример 5

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 90°С под азотом загружают 300 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 2000 г/моль), 46,2 частей 3,4-дигидроксибензойной кислоты, 33 части 2-феноксиэтилфосфата и 19,9 частей параформальдегида. Реакционную смесь нагревают при перемешивании до 110°С, и затем 41 часть метансульфоновой кислоты (70%) добавляют в течение 25 мин таким образом, что температура реакции не превышает 115°С. После окончания добавления реакционную смесь взбалтывают при 110°С в течение дополнительных 2,5 ч После этого оставляют охладиться, смешивают с 350 частями воды, нагревают в течение 30 мин до 100°С и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,0.

В общем, синтез указанного 2-феноксиэтилфосфата осуществляют тем, что в подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 20°С под азотом загружают 621,8 частей 2-феноксиэтанола. Затем при охлаждении добавляют 449,7 частей полифосфорной кислоты в течение 100 мин таким образом, что температура не превышает 35°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 15 мин при прибл. 70°С и расфасовывают перед затвердеванием.

Пример 6

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 90°С под азотом загружают 300 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 2000 г/моль), 45,7 частей ванилина (>99%, 4-гидрокси-3-метоксибензальдегид), 32,7 частей 2-феноксиэтилфосфата и 19,9 частей параформальдегида. Реакционную смесь при перемешивании нагревают до 110°С, и затем 41,1 часть метансульфоновой кислоты (70%) в течение 20 мин добавляют таким образом, что температура реакции не превышает 115°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 2,5 ч при 110°С. После этого оставляют охладиться, смешивают с 350 частями воды, нагревают в течение 30 мин до 100°С и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,0.

Пример 7

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 90°С под азотом загружают 300 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 2000 г/моль), 45,6 частей изованилина (3-гидрокси-4-метоксибензальдегид), 33 части 2-феноксиэтилфосфата и 19,9 частей параформальдегида. Реакционную смесь при перемешивании нагревают до прибл. 110°С, и затем 41 часть метансульфоновой кислоты (70%) добавляют в течение 20 мин таким образом, что температура реакции не превышает 115°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 2 ч при 110°С. После этого оставляют охладиться, смешивают с 350 частями воды, нагревают в течение 30 мин до 100°С и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,0.

Пример 8

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 80°С под азотом загружают 300 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 2000 г/моль), 72,1 частей 2,3-дигидроксинафталин и 18,0 частей параформальдегида. Затем к реакционной смеси 12,5 частей метансульфоновой кислоты (50%) в течение 30 мин добавляют таким образом, что температура реакции не превышает 80°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 75 мин при 80°С. После этого оставляют охладиться, смешивают с 350 частями воды и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,0.

Пример 9

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, загружают 225 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль) и 41,5 часть 2-феноксиэтанола. Затем при охлаждении добавляют 66,0 частей полифосфорной кислоты в течение 30 мин и 60 мин взбалтывают при 90-95°С. К этой реакционной смеси при 90°С под потоком азота добавляют 92,5 частей 3,4-дигидроксибензойной кислоты и 39,8 частей параформальдегида. Реакционную смесь при перемешивании нагревают прибл. до 100°С, и затем 57,6 частей метансульфоновой кислоты (70%) в течение 25 мин добавляют таким образом, что температура реакции не превышает 105°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 15 мин при 100°С. После этого оставляют охладиться, смешивают с 350 частями воды и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,0.

Пример 10

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, загружают 225 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль) и 82,9 частей 2-феноксиэтанола. Затем при охлаждении добавляют 99,0 частей полифосфорной кислоты в течение 20 мин и взбалтывают 40 мин при 90-95°С. К этой реакционной смеси при 90°С под потоком азота добавляют 46,2 частей 3,4-дигидроксибензойной кислоты и 39,8 частей параформальдегида. Реакционную смесь при перемешивании нагревают до прибл. 100°С и затем 57,6 частей метансульфоновой кислоты (70%) в течение 25 мин добавляют таким образом, что температура реакции 105°С не превышает. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 15 мин при 100°С. После этого оставляют охладиться, смешивают с 350 частями воды и нейтрализуют полиэтиленимином (Lupasol® G100, BASF SE) до значения рН прибл. 7,0.

Пример 11

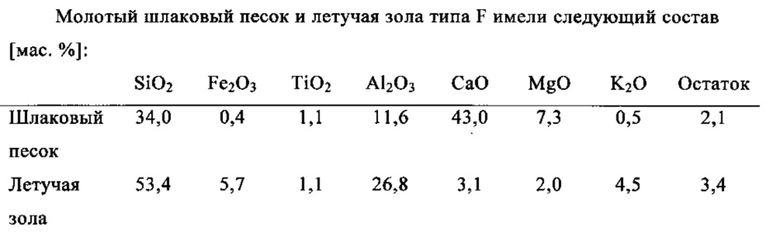

Были приготовлены алюмосиликатные растворы согласно нижеследующей композиции:

Исходные вещества смешивали в лаборатории растворосмесителем в соответствии с DIN EN 196-1. Процесс смешивания осуществляли, как описано в DIN EN 196-1, с той разницей, что кварцевый песок был добавлен в смеситель в самом начале, а не только впоследствии. В качестве щелочного активатора служил 0,2 мас. %-ный водный раствор KOH. У всех полимерных диспергаторов гасили пену антивспенивателем "Defoamer DF93" от BASF SE или триизобутилфосфатом.

Диспергатор применяли как водный раствор, полученный в указанных выше примерах. Добавление в каждый составляло 3 г (рассчитывается в виде твердого вещества). Для сравнения определяли меру удобоукладываемости без добавки и каждый раз с 3 г простых поликарбоксилатных эфиров Melflux® 2453 (сравнительный пример 1), Glenium 51 (сравнительный пример 2), а также Melflux РСЕ 26L (сравнительный пример 3), все коммерчески доступны от фирмы BASF SE.

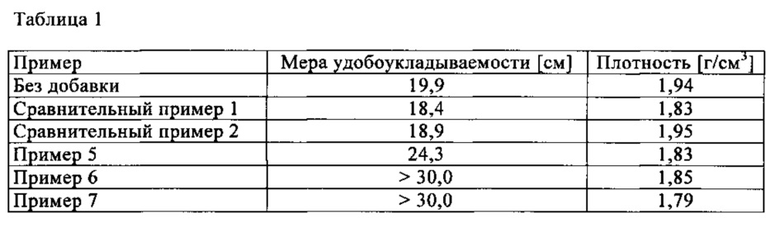

Меру удобоукладываемости определяли каждый раз посредством 15-кратного постукивания по вибрационному столику с конусом Хегерманна (DIN EN 1015-3). Результаты представлены в таблице 1.

Пример 12

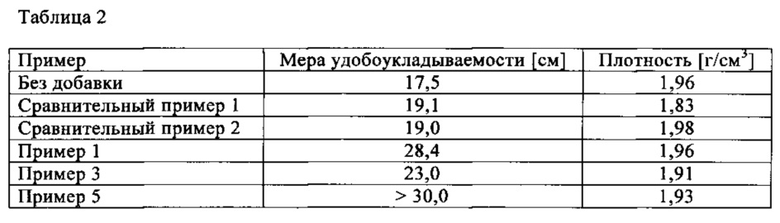

Пример 11 повторяли, с той вариацией, что в качестве активатора применяли 5,0 мас. %-ный водный раствор KOH. Результаты представлены в таблице 2.

Композиция:

Пример 13

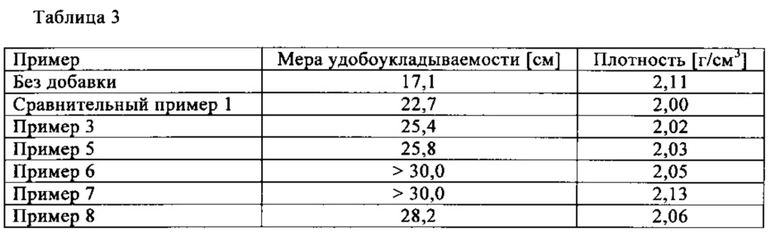

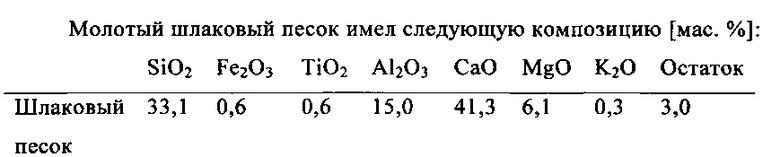

Пример 11 повторяли, с той вариацией, что в композиции применяли молотый шлаковый песок. Результаты представлены в таблице 3.

Композиция:

Пример 14

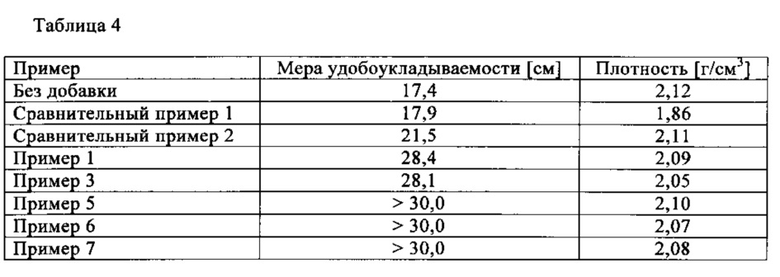

Пример 13 повторяли, с той вариацией, что в качестве активатора применяли 5,0 мас. %-ный водный раствор KOH. Результаты представлены в таблице 4.

Композиция:

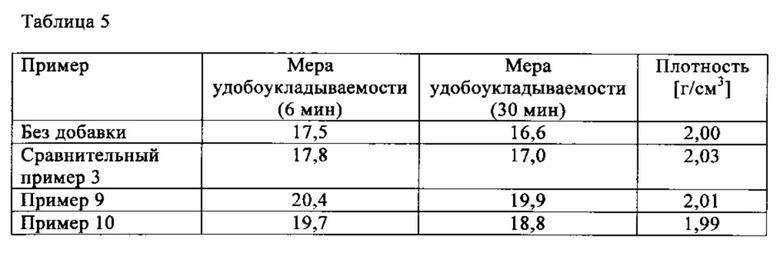

Пример 15

Пример 14 повторяли, с той вариацией, что в качестве активатора применяли 3,3 мас. %-ный водный раствор Na2CO3. Меру удобоукладываемости [в см] определяли через 6 мин и 30 мин Результаты представлены в таблице 5.

Композиция:

Пример 16

Пример 15 повторяли, с той вариацией, что в качестве активатора применяли 3,3 мас. %-ный водный раствор Na2SiO3. Меру удобоукладываемости [в см] определяли через 6 мин и 30 мин Результаты представлены в таблице 6.

Композиция:

Как четко видно из этих тестов применения полимеры в соответствии с изобретением способствуют явному улучшению консистенции алюмосиликатного раствора по сравнению с образцом без диспергатора. Отчасти степень растекаемости смесей строительного раствора вследствие добавления полимеров в соответствии с изобретением превышает размеры плиты вибрационного столика в 30 см. При этом пластифицирующая способность может достигаться в различных композициях связующих веществ и с различными активаторами, такими как KOH, Na2CO3 или жидкое стекло. Кроме того, очевидно, что в отличие от простых поликарбоксилатных эфиров с помощью полимеров в соответствии с изобретением возможно разжижение активированных щелочью алюмосиликатных связующих веществ.

Пример 17

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 90°С под азотом загружают 320 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 2000 г/моль), 44,2 частей салициловой кислоты и 15,9 частей параформальдегида. Реакционную смесь при перемешивании нагревают до 110°С, до растворения всех твердых веществ, и затем 66 частей метансульфоновой кислоты (70%) добавляют в течение 15 мин таким образом, что температура реакции не превышает 110°С. После окончания добавления реакционную смесь взбалтывают при 110°С в течение дополнительных 4 ч После этого оставляют охладиться, смешивают с 350 частями воды, нагревают в течение 30 мин до 100°С и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,0.

Пример 18

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 90°С под азотом загружают 320 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 2000 г/моль), 44,2 части салициловой кислоты, 35 частей 2-феноксиэтилфосфата и 21,2 части параформальдегида. Реакционную смесь при перемешивании нагревают до 110°С, и затем 44 части метансульфоновой кислоты (70%) добавляют в течение 15 мин таким образом, что температура реакции не превышает 115°С. После окончания добавления реакционную смесь взбалтывают при 110°С в течение дополнительных 2,75 ч После этого оставляют охладиться, смешивают с 350 частями воды, нагревают в течение 30 мин до 100°С и нейтрализуют с помощью 50%-ного натрового щелока до значения рН прибл. 7,0.

Пример 19

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 90°С под азотом загружают 225 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль), 82,9 частей салициловой кислоты, 65,4 частей 2-феноксиэтилфосфата, 25 частей воды и 39,8 частей параформальдегида. Реакционную смесь при перемешивании нагревают до 100°С, и затем 115,2 частей метансульфоновой кислоты (50%) добавляют в течение 40 мин таким образом, что температура реакции не превышает 105°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 4 ч при 105°С. После этого оставляют охладиться, смешивают с 400 частями воды и нейтрализуют с помощью 50%-ного натрового щелока до значения рН прибл. 7,0.

Пример 20

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 90°С под азотом загружают 225 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль), 165,7 частей салициловой кислоты и 48,4 частей параформальдегида. Реакционную смесь при перемешивании нагревают до 95°С, и затем 57,6 частей метансульфоновой кислоты (50%) в течение 25 мин добавляют таким образом, что температура реакции не превышает 115°С. После окончания добавления реакционную смесь взбалтывают при 105°С в течение дополнительных 90 мин После этого оставляют охладиться, смешивают с 300 частями воды и нейтрализуют с помощью 50%-ого натрового щелока до значения рН прибл. 7,0.

Пример 21

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом при 90°С под азотом загружают 225 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль), 82,9 частей салициловой кислоты, 65,4 частей 2-феноксиэтилфосфата и 127,6 частей формалина (30%-ный в Н2О). Реакционную смесь при перемешивании нагревают до 100°С, и затем 85,2 частей серной кислоты (70%) добавляют в течение 20 мин таким образом, что температура реакции не превышает 105°С. После окончания добавления реакционную смесь взбалтывают при 105°С в течение дополнительных 3 ч

После этого оставляют охладиться, смешивают с 300 частями воды, нагревают в течение 30 мин до 100°С и нейтрализуют с помощью 50%-ного натрового щелока до значения рН прибл. 7,0.

Пример 22

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 90°С под азотом загружают 320 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 2000 г/моль), 44,2 частей салициловой кислоты, 22,1 частей 2-феноксиэтанола и 21,2 частей параформальдегида. Затем к реакционной смеси добавляют 43,9 частей метансульфоновой кислоты (70%) в течение 15 мин таким образом, что температура реакции не превышает 110°С. После окончания добавления реакционную смесь взбалтывают при 110°С в течение дополнительных 1 ч После этого оставляют охладиться, смешивают с 350 частями воды, нагревают в течение 30 мин до 100°С и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,0.

Пример 23

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, при 95°С под азотом загружают 225 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль), 82,9 частей салициловой кислоты, 65,4 частей 2-феноксиэтилфосфата и 82,3 частей метансульфоновой кислоты (70%). Реакционную смесь при перемешивании нагревают до прибл. 105°С, и затем добавляют 128,2 частей формалина (30%-ный) в течение 70 мин таким образом, что температура реакции не превышает 110°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 4,75 ч при 100°С. После этого оставляют охладиться, смешивают с 300 частями воды и нейтрализуют с помощью 50%-ного натрового щелока до значения рН прибл. 7,0.

Пример 24

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, загружают 263 части поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль) и устанавливают температурный режим до 30°С. После этого добавляют в течение 20 мин 42 частей полифосфорной кислоты и затем подвергают последующей реакции в течение 15 мин Эту реакционную смесь при 95°С под азотом смешивают с 96,7 частями салициловой кислоты, 76,4 частями 2-феноксиэтилфосфата, 50 частями воды и 46,5 частями параформальдегида. Реакционную смесь при перемешивании нагревают до прибл. 105°С, и при этом добавляют 66,2 частей метансульфоновой кислоты (70%) в течение 30 мин таким образом, что температура реакции не превышает 110°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 3,25 ч при 105°С. После этого оставляют охладиться, смешивают с 300 частями воды и нейтрализуют с помощью 50%-ого натрового щелока до значения рН прибл. 7,0.

Пример 25

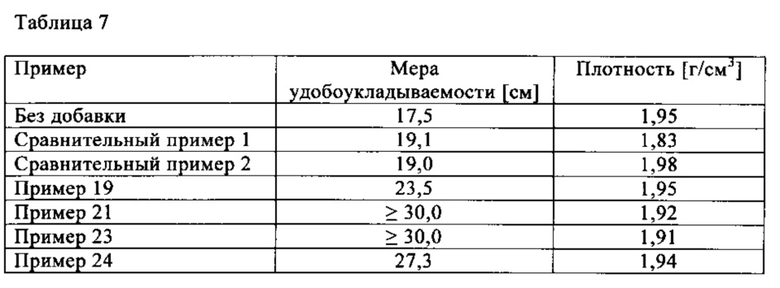

Пример 12 повторяли с содержащими салициловую кислоту полимерами, из примеров от 19 до 24. Результаты представлены в таблице 7.

Композиция:

Пример 26

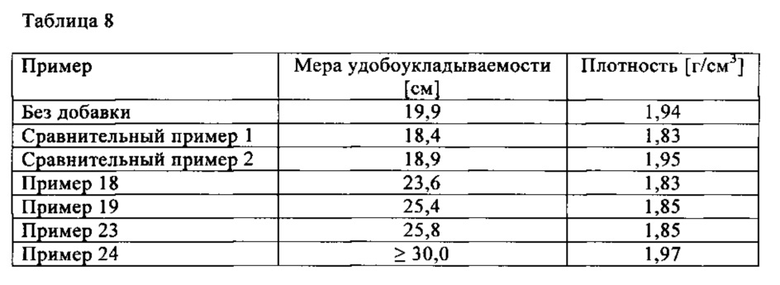

Пример 25 повторяли, с той вариацией, что 0,2 мас. %-ный водный раствор KOH применяли в качестве активатора. Результаты в таблице 8 представлены.

Композиция:

Пример 27

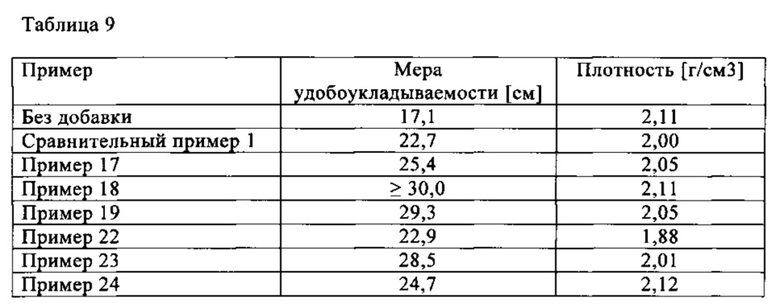

Пример 13 повторяли с содержащими салициловую кислоту полимерами, из примеров от 17 до 24. Результаты представлены в таблице 9.

Композиция:

Пример 28

Пример 27 повторяли, с той вариацией, что в качестве активатора применяли 5,0 мас. %-ный водный раствор KOH. Результаты представлены в таблице 10.

Композиция:

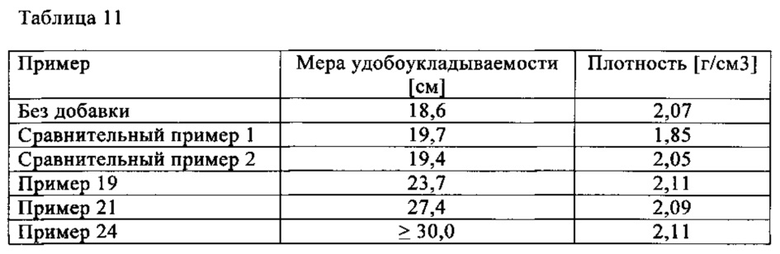

Пример 29

Пример 28 повторяли, с той вариацией, что в качестве активатора применяли 15,0 мас. %-ный водный раствор KOH. Результаты представлены в таблице 11.

Композиция:

Как показывают эти примеры, полимеры в соответствии с изобретением обеспечивают существенное улучшение консистенции алюмосиликатного раствора. При этом полимеры в соответствии с изобретением способствуют улучшению консистенции геополимерных систем с различными композициями связующих веществ, таких как летучая зола, микрокремнезем или молотый шлаковый песок, а также различными растворами активаторов. К тому же из тестов очевидно, что стандартные разжижители, такие как простые поликарбоксилатные эфиры, едва ли проявляют действие, в то время как полимеры в соответствии с изобретением обеспечивают превосходное разжижение и тем самым снижение воды.

Пример 30

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, загружают 262,5 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль) и 48,4 частей 2-феноксиэтанола. Затем при охлаждении в течение 15 мин добавляют 77,0 частей полифосфорной кислоты и взбалтывают 45 мин при прибл. 95°С. К этой реакционной смеси при прибл. 90°С под потоком азота добавляют 96,7 частей салициловой кислоты, 50 частей воды и 46,5 частей параформальдегида. Реакционную смесь при перемешивании нагревают до прибл. 90°С и затем добавляют 67,3 частей метансульфоновой кислоты (70%) в течение 30 мин таким образом, что температура реакции не превышает 110°С. После окончания добавления реакционную смесь взбалтывают при прибл. 100°С в течение дополнительных 120 мин После этого оставляют охладиться, смешивают с 350 частями воды и нейтрализуют натровым щелоком (50%) до значения рН прибл. 7,0. Нейтрализованный диспергатор находится в виде прибл. 35,0 мас. %-ого водного раствора.

Пример 31

В подогреваемый реактор, оснащенный мешалкой и дозирующим насосом, загружают 225 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль) и 82,9 частей 2-феноксиэтанола. Затем при охлаждении добавляют 99,0 частей полифосфорной кислоты в течение 35 мин и взбалтывают 60 мин при прибл. 90-95°С. К этой реакционной смеси под потоком азота добавляют 41,4 частей салициловой кислоты, 40 частей воды и 39,8 частей параформальдегида. Реакционную смесь при перемешивании нагревают до прибл. 85°С и затем добавляют 57,7 частей метансульфоновой кислоты (70%) в течение 35 мин таким образом, что температура реакции не превышает 105°С. После окончания добавления реакционную смесь взбалтывают при 100°С в течение дополнительных 140 мин После этого оставляют охладиться, смешивают с 350 частями воды и нейтрализуют полиэтиленимином (Lupasol® G100 от BASF SE) до значения рН прибл. 7,0. Нейтрализованный диспергатор находится в виде прибл. 30,4 мас. %-ного водного раствора.

Пример 32

Были приготовлены алюмосиликатные растворы согласно нижеследующей композиции:

Исходные вещества смешивали в лаборатории растворосмесителем в соответствии с DIN EN 196-1. Процесс смешивания осуществляли, как описано в DIN EN 196-1, с той разницей, что кварцевый песок был добавлен в смеситель в самом начале, а не только впоследствии. В качестве щелочного активатора служил растворенный в воде для затворения алюминат натрия. В качестве антивспенивателя использовали продукт "Defoamer DF40" от BASF SE.

Диспергатор применяли в качестве полученного в примерах 1 и 2 водного раствора (указано как содержание полимерных твердых веществ).

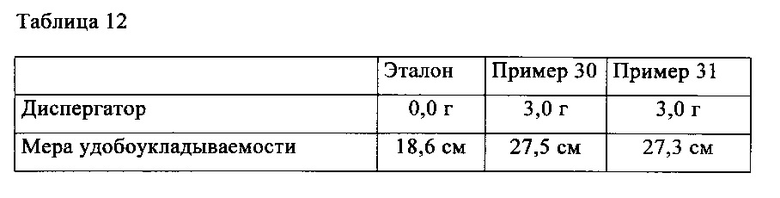

Меру удобоукладываемости через 6 минут определяли каждый раз посредством 15-кратного постукивания по вибрационному столику с конусом Хегерманна (DIN EN 1015-3). Результаты представлены в таблице 12.

Эта таблица показывает, что предлагаемые в изобретении диспергаторы также в комбинации с алюминатом натрия в качестве щелочного активатора обеспечивают явное улучшение меры удобоукладываемости алюмосиликатных растворных смесей. При этом улучшение консистенции достигается как благодаря солям Na, так и солям полиэтиленимина полимеров согласно изобретению.

Пример 33

Пример 3 повторяли. Получали полностью водорастворимый полимер коричневого цвета с молекулярным весом (макс, пик) Мр=24,3 кДа (комбинации колонок: OH-Pak SB-G, ОН-Рак SB 804 HQ и ОН-Pak SB 802.5 HQ от Shodex, Япония; элюент: 80 об. - % водный раствор формиата аммония (0,05 моль/л) и 20 об. - % ацетонитрил; объем впрыскивания 100 мкл; пропускная способность 0,5 мл/мин).

Пример 34

В подогреваемый реактор, оснащенный мешалкой, обратным холодильником и дозирующим насосом, загружают 150 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль), 101 частей простого гидрохинон-бис-(2-гидроксиэтил)ового эфира и 28 частей салициловой кислоты и под азотом устанавливают температурный режим до 90°С. После этого в течение 33 мин добавляют 132 частей полифосфорной кислоты и затем подвергают последующей реакции в течение 10 мин Эту реакционную смесь смешивают с 48 частями метансульфоновой кислоты (70%) и 2 частями воды при 98°С. Реакционную смесь при перемешивании охлаждают до прибл. 90°С, и при этом добавляют 95 частей раствора формалина (30%) в течение 50 мин таким образом, что температура реакции не превышает 110°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 20 мин при 100°С. После этого оставляют охладиться, смешивают с 760 частями воды и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,3.

Пример 35

В подогреваемый реактор, оснащенный мешалкой, обратным холодильником и дозирующим насосом, загружают 188 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль) и 35 частей феноксиэтанола и под азотом устанавливают температурный режим до 25°С. После этого в течение 8 мин добавляют 55 частей полифосфорной кислоты, затем реакционную смесь нагревают до 92°С и при этой температуре подвергают последующей реакции в течение 100 мин Реакционную смесь смешивают со 104 частями салициловой кислоты и 69 частями метансульфоновой кислоты (70%) и через 10 мин добавляют 131 часть раствора формалина (30%) в течение 60 мин таким образом, что температура реакции не превышает 110°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 3,5 ч при 100°С. После этого оставляют охладиться, смешивают с 500 частями воды и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,3.

Пример 36

В подогреваемый реактор, оснащенный мешалкой, обратным холодильником и дозирующим насосом, загружают 188 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль), и к нему под азотом в течение 8 мин добавляют 28 частей полифосфорной кислоты. Через 10 мин после окончания добавления реакционную смесь при перемешивании нагревают до 90°С и в течение 4 часов при прибл. 95°С подвергают последующей реакции. Затем добавляют 35 частей феноксиэтанола и еще через 30 мин 104 части салициловой кислоты и 69 частей метансульфоновой кислоты (70%). Реакционную смесь при перемешивании нагревают прибл. 100°С и по достижении этой температуры добавляют 132 части раствора формалина (30%) в течение 50 мин таким образом, что температура реакции не превышает 110°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 3,7 ч при 95°С. После этого оставляют охладиться, смешивают с 450 частями воды и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,3.

Пример 37

В подогреваемый реактор, оснащенный мешалкой, обратным холодильником и дозирующим насосом, загружают 135 частей поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль), и к нему в течение 6 мин под азотом добавляют 20 частей полифосфорной кислоты. Через 10 мин после окончания добавления реакционную смесь при перемешивании нагревают до 90°С и подвергают последующей реакции в течение 4 часов при прибл. 95°С. Затем добавляют 50 частей феноксиэтанола и еще через 15 мин 149 частей салициловой кислоты и 99 частей метансульфоновой кислоты (70%). Реакционную смесь при перемешивании нагревают до прибл. 90°С и по достижении этой температуры добавляют 170 частей раствора формалина (30%) в течение 60 мин таким образом, что температура реакции не превышает 110°С. После окончания добавления реакционную смесь взбалтывают в течение дополнительных 2,75 ч при 95°С. После этого оставляют охладиться, смешивают 500 частями воды и нейтрализуют 50%-ным натровым щелоком до значения рН прибл. 7,3.

Пример 38

Были приготовлены алюмосиликатные растворы согласно нижеследующей композиции:

Исходные вещества смешивали в лаборатории растворосмесителем в соответствии с DIN EN 196-1. Процесс смешивания осуществляли, как описано в DIN EN 196-1, с той разницей, что кварцевый песок был добавлен в смеситель в самом начале, а не только впоследствии. В качестве щелочного активатора служил растворенный в воде для затворения гидроксид калия и карбонат натрия. В качестве антивспенивателя применяли продукт "Defoamer DF93" от BASF SE. Диспергатор, полученный в примерах 1 и 2, использовали в качестве водного раствора (содержание полимерных твердых частиц в растворной смеси: 3 г).

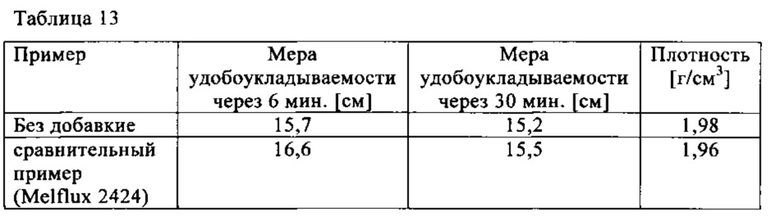

Меру удобоукладываемости определяли через 6 минут и через 30 минут каждый раз посредством 15-кратного постукивания по вибрационному столику с конусом Хегерманна (DIN EN 1015-3). Результаты представлены в таблице 13.

Пример 39

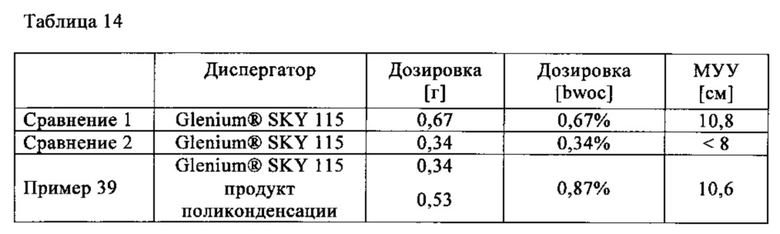

В металлическом сосуде отвешивали 100,0 г шлакопесчаного цемента типа СЕМ III/А 32,5 N. Указанное ниже количество диспергатора, рассчитанное как содержание твердого вещества, принимая во внимание содержащуюся в диспергаторе воду, смешивали с количеством воды, которое соответствовало значению вода/цемент в 0,3. в этой связи выражение "bwoc" должно означать "мас. %, в пересчете на количество цемента". После добавления к цементу смеси вода/диспергатор смесь интенсивно взбалтывали в течение 1 мин лопастной мешалкой. Полученное таким образом цементное тесто наполняли в металлический конус (внутренний диаметр вверху/внизу 2,0/4,0 см, высота 6,0 см), который находился на горизонтально расположенной стеклянной плите. Металлический конус снимали, при этом цементное тесто расплывалось. Затем определяли меру удобоукладываемости ("МУУ", диаметр лепешки цементного теста) в 3 местах и выводили среднее значение. Усредненные значения представлены в таблице 14. (Glenium® SKY 115 представляет собой коммерчески доступный высокопроизводительный диспергатор от BASF Construction Polymers GmbH на основе простого поликарбоксилатного эфира).

Оказалось, что образцовая мера удобоукладываемости цементного теста из сравнения 1 при разделении пополам добавленного количества высокопроизводительного диспергатора (сравнение 2), как и следовало ожидать, не могла быть достигнута. Только посредством добавления продукта поликонденсации в соответствии с изобретением (Пример 33) можно было меру удобоукладываемости снова повысить почти до образцового уровня.

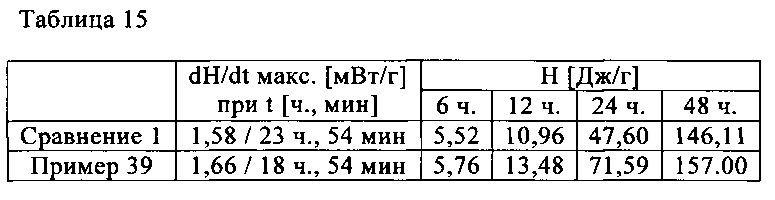

Определенное количество полученного таким образом цементного теста каждый раз перепроверяли в калориметре, и выделение теплоты гидратации регистрировали калориметрически. Для этого перед этим калориметр (изотермальный эталонный калориметр фирмы ТА Instruments, модель ТАМ-AIR) приводили в равновесие до 20,0°С. Через 48 часов измерение останавливали, и данные представляли в цифровой форме. Для этого использовали дифференциальное выделение тепла dH/dt (мВт/г, нормировано до 1 г цементного теста) и таким же образом интегральное выделение тепла Н (Дж/г; через 6, 12, 24 и 48 часов). Результаты представлены в таблице 15.

Оказалось, что благодаря применению продукта поликонденсации из примера 33 можно было достичь явно боле быстрой гидратации. Несмотря на в совокупности более высокую дозировку полимеров наблюдали существенно более быстрое высвобождение тепла, что может свидетельствовать о более быстрой гидратации цемента. Максимум выделения тепла цементного теста, которое было приготовлено с применением продукта поликонденсации в соответствии с изобретением, был достигнут уже через 18 ч и 54 минуты, в то время как цементное тесто, которое было приготовлено с применением коммерчески доступного высокопроизводительного разжижителя бетона, достигло максимального выделения тепла только 5 часов спустя. Это также отражается при интегральном выделении тепла; каждый раз через 6, 12, 24 и 48 часов можно было наблюдать все более высокое выделение тепла.

Пример 40

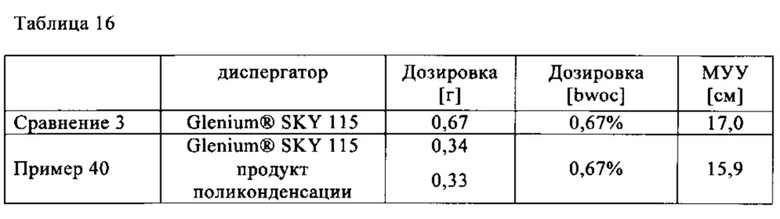

В металлический сосуд отвешивали 100,0 г композитного цемента шлаковый песок/летучая зола типа СЕМ V/A 32,5 N. Указанное ниже количество диспергатора, рассчитанное как содержание твердого вещества, принимая во внимание содержащуюся в диспергаторе воду, смешивали с количеством воды, которое соответствовало значению вода/цемент в 0,33. После добавления смеси вода/диспергатор к цементу смесь интенсивно взбалтывали в течение 1 мин лопастной мешалкой. Полученное таким образом цементное тесто наполняли в металлический конус (внутренний диаметр вверху/внизу 2,0/4,0 см, высота 6,0 см), который находился на горизонтально расположенной стеклянной плите. Металлический конус снимали, при этом цементное тесто расплывалось. Затем определяли меру удобоукладываемости в 3 местах и выводили среднее значение. Усредненные значения представлены в таблице 16.

Оказалось, что образцовая мера удобоукладываемости цементного теста из сравнения 3 при разделении пополам добавленного количества высокопроизводительного диспергатора и добавления продукта поликонденсации в соответствии с изобретением могла быть повышена на образцовый уровень.

Пример 41

Пример 3 повторяли с 450 частями поли(этиленоксид)монофенилового эфира (средний молекулярный вес 5000 г/моль), 27,3 частями 3,4-дигидроксибензойной кислоты, 9,3 частей параформальдегида и 49,4 частей метансульфоновой кислоты (70%). Значение рН после нейтрализации 50%-ным натровым щелоком составляло прибл. 7,3. Получали полностью растворимый в воде полимер темно-коричневого цвета в виде прибл. 32,4 мас. %-ого водного раствора. Молекулярный вес составлял прибл. 12-23 л = кДа (Мр=11,6 и 22,5 кДа; значения ГПХ такие, как в примере 33).

Пример 42

Пример 20 повторяли с 262,5 частями поли(этиленоксид)монофенилового эфира (средний молекулярный вес 750 г/моль), 145.0 частями салициловой кислоты, 50 частями воды, 46.5 частями параформальдегида и 67.2 частями метансульфоновой кислоты (70%). Значение рН после нейтрализации 50%-ным натровым щелоком составляло прибл. 7,3. Получали полностью растворимый в воде полимер желтоватого цвета в виде прибл. 28,0 мас. %-ного водного раствора. Средний молекулярный вес составлял прибл.

5.4 кДа (значения ГПХ такие, как в примере 33).

Пример 43

Пример 20 повторяли с 300 частями поли(этиленоксид)монофенилового эфира (средний молекулярный вес 2000 г/моль), 82,9 частями салициловой кислоты, 26,1 частями параформальдегида и 72,1 частями метансульфоновой кислоты (50%). Взаимодействие осуществляли при 105-108°С. Молекулярный вес составлял прибл. 16 кДа.

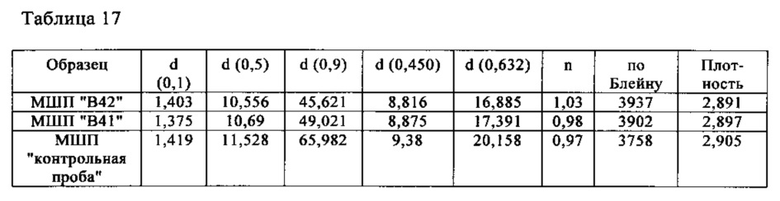

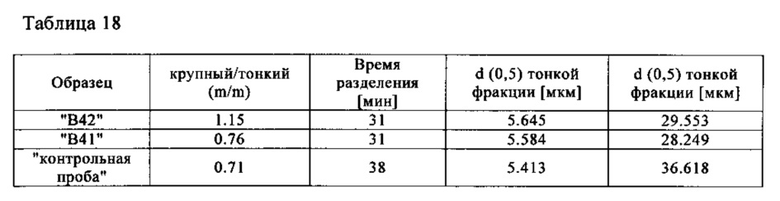

Пример 44

12,3 кг молотого шлакового песка ("МШП") фирмы Salzgitter, смешанного с 32,4%-ным водным раствором полимера из примера 41 (обозначение "В41" на Фиг. 1 и в таблицах 17 и 18) или 28,0%-ным водным раствором полимера из примера 42 (обозначение "В42" на Фиг. 1 и в таблицах 17 и 18) (каждый раз 0,03 мас. % полимера, в пересчета на вес молотого шлакового песка), перемалывали в лабораторной шаровой мельнице (LABBAS LM0504-S7, СЕМТЕС GmbH) шариками из высококачественной стали в течение 125 мин без дополнительного внешнего нагревания. Полученный порошок просеивали через 5 мм сито. Для сравнения перемалывали и просеивали образец МШП без добавления добавок (обозначение "контрольн. проба" на Фиг. 1). Распределение частиц по размерам образовавшихся порошков определяли с применением прибора "Mastersizer 2000" фирмы Malvern Instruments и значения по Блейну определяли с применением анализатора Блейна фирмы SEGER Tonindustrie. Распределения частиц по размерам представлены на Фиг. 1. Каждый раз 700 г полученных проб молотого шлакового песка с применением циклона "100 MZR (Plain)" фирмы Hosokawa Alpine при заданном граничном размере частиц в 15 мкм, скорости воздушного потока постоянно в 49 м/с и скорости вращения в 6000 мин-1 разделяли на "крупные" и "тонкие" фракции. Для каждого из разделенных образцов измеряли распределение частиц по размерам крупных и тонких фракций.

Пример 45

Пример 44 повторяли. Применяли каждый раз 0,08 мас. % следующих добавок, в пересчете на вес молотого шлакового песка: "ТЭА" (триэтаноламин), "RheoPlus 18" (44,2%-ный водный раствор, содержащий 5% антивспенивателя Plurafac LF305), полимер из примера 41 (обозначение "В41", в форме 32,4%-ого водного раствора, содержащего 5% антивспенивателя Plurafac LF305), полимер из примера 42 (обозначение "В42", в форме 28,0 %-ого водного раствора, содержащего 5% антивспенивателя Plurafac LF305) и полимера из примера 43 (обозначение "В43" на Фиг. 2, в форме 31,7 %-ого водного раствора, содержащего 5% антивспенивателя Plurafac LF305). Размалывание осуществляли при 120°С. Также в данном случае для сравнения перемалывали и просеивали образец МШП без добавления добавок (обозначение "контрольн. проба" на Фиг. 2). На Фиг. 2 представлены соответствующие распределения частиц по размерам.

Обсуждение

На Фиг. 1 показано, что главное различие в распределении частиц по размерам находится в диапазоне крупных частиц (15-300 мкм), т.е. что добавление соответствующего интенсификатора помола приводит к уменьшению количества крупных частиц, причем значение d (0,5)- и d (0,9) с интенсификаторами помола отчетливо снижается и значения по Блейну существенно повышаются (см. Таблицу 17). Время полного разделения фракций при применении интенсификатора помола согласно изобретению сокращается, что благоприятно отражается на затратах на энергию, и отчетливо снижается средний размер частиц крупной фракции (см. Таблицу 18). Из этого можно сделать вывод, что продукты поликонденсации согласно изобретению улучшают способность к размолу шлака.

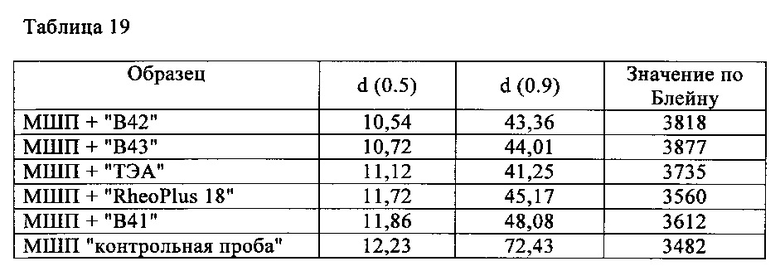

На Фиг. 2 и в Таблице 19 показаны распределения частиц по размерам и значения по Блейну шлакового песка, который перемалывали горячим с различными, указанными в примере 40 добавками. Средние размеры частиц d (0,5) перемолотого с полимерами "В42" и "В43" шлакового песка являются существенно меньше и соответствующие значения по Блейну выше, чем образцы без добавок ("контрольная проба") или образцы, перемолотые с "ТЭА" или RheoPlus 18 (высокопроизводительный цементный разжижитель от BASF SE).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ПОЛИКОНДЕНСАЦИИ | 2011 |

|

RU2563035C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОСФАТИРОВАННЫХ ПРОДУКТОВ ПОЛИКОНДЕНСАЦИИ И ИХ ПРИМЕНЕНИЕ | 2009 |

|

RU2554944C2 |

| СОСТАВ И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2550359C2 |

| КОМПОЗИЦИЯ, РЕГУЛИРУЮЩАЯ СХВАТЫВАНИЕ ЦЕМЕНТИРУЮЩИХ СИСТЕМ | 2018 |

|

RU2777502C2 |

| ДОБАВКА ДЛЯ ГИДРАВЛИЧЕСКОЙ КОМПОЗИЦИИ | 2018 |

|

RU2751669C2 |

| СОПОЛИМЕРЫ, ПОДХОДЯЩИЕ ДЛЯ ПЛАСТИФИКАЦИИ СИСТЕМ НЕОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО ВЕЩЕСТВА | 2017 |

|

RU2759766C2 |

| ГИПСОВАЯ СУСПЕНЗИЯ, СОДЕРЖАЩАЯ ДИСПЕРГАТОР | 2011 |

|

RU2592279C2 |

| КАТИОННЫЕ СОПОЛИМЕРЫ | 2014 |

|

RU2668422C2 |

| СМЕСЬ ПОЛИСАХАРИДОВ, ЯВЛЯЮЩИХСЯ ПРОИЗВОДНЫМИ ГЕПАРИНА, ИХ ПОЛУЧЕНИЕ И ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ, ИХ СОДЕРЖАЩИЕ | 2003 |

|

RU2332424C2 |

| ДОБАВКА ДЛЯ МАСС, КОТОРЫЕ СХВАТЫВАЮТСЯ ГИДРАВЛИЧЕСКИ | 2014 |

|

RU2648382C2 |

В настоящем изобретении описан продукт поликонденсации, содержащий в качестве мономерных компонентов: A) по меньшей мере один простой арилполиоксиалкиленовый эфир формулы (I)  , причем Ar означает арильную группу с от 6 от 10 атомами углерода в кольцевой системе, R1 и R2 каждый раз независимо друг от друга выбраны из Н, метила и этила, причем преимущественно по меньшей мере одна из групп R1 и R2 = Н, m означает целое число от 1 до 300, и R3 выбран из группы, состоящей из Н и фосфата, а также их смесей; Б) по меньшей мере одно ароматическое соединение формулы (II),

, причем Ar означает арильную группу с от 6 от 10 атомами углерода в кольцевой системе, R1 и R2 каждый раз независимо друг от друга выбраны из Н, метила и этила, причем преимущественно по меньшей мере одна из групп R1 и R2 = Н, m означает целое число от 1 до 300, и R3 выбран из группы, состоящей из Н и фосфата, а также их смесей; Б) по меньшей мере одно ароматическое соединение формулы (II),  , причем R4 и R5 каждый раз независимо друг от друга выбраны из Н, СООН и арила с от 6 от 10 атомами углерода в кольцевой системе, а также их солей щелочных металлов, щелочноземельных металлов и аммониевых солей, и R6, и R7 каждый раз независимо друг от друга выбраны из ОН и СООН, а также их солей щелочных металлов, щелочноземельных металлов и аммониевых солей; B) по меньшей мере один альдегид; и Г) по меньшей мере одно другое ароматическое соединение, выбранное из группы, состоящей из 2-феноксиэтанола, 2-феноксиэтилфосфата и -фосфоната, 2-(2-феноксиэтокси)этанола, 2-(2-феноксиэтокси)этилфосфата и -фосфоната, 2-[4-(2-гидроксиэтокси)фенокси]этилфосфата и -фосфоната, 2-[4-(2-фосфонатоксиэтокси)фенокси]этилфосфата и -фосфоната, а также их смесей. Также описан способ получения указанного выше продукта поликонденсации, в котором компоненты А), Б), В) и Г) подвергают поликонденсации в водном растворе при температуре от 20 до 140ºС и под давлением от 1 до 10 бар. Также описано применение указанного выше продукта поликонденсации, в качестве диспергатора для водных суспензий неорганических связующих веществ, выбранных из группы, включающей гидравлические связующие вещества, латентные гидравлические связующие вещества, пуццолановые связующие вещества, активированные щелочью и/или активируемые щелочью алюмосиликатные связующие вещества, а также их смеси. Описано применение указанного выше продукта поликонденсации, в качестве интенсификатора помола для неорганических связующих веществ выбраны из группы, включающей гидравлические связующие вещества, латентные гидравлические связующие вещества и пуццолановые связующие вещества согласно вышеуказанному определению и/или активируемых щелочью алюмосиликатных связующих веществ, а также их смесей. 4 н. и 20 з.п. ф-лы, 2 ил., 19 табл., 45 пр.

, причем R4 и R5 каждый раз независимо друг от друга выбраны из Н, СООН и арила с от 6 от 10 атомами углерода в кольцевой системе, а также их солей щелочных металлов, щелочноземельных металлов и аммониевых солей, и R6, и R7 каждый раз независимо друг от друга выбраны из ОН и СООН, а также их солей щелочных металлов, щелочноземельных металлов и аммониевых солей; B) по меньшей мере один альдегид; и Г) по меньшей мере одно другое ароматическое соединение, выбранное из группы, состоящей из 2-феноксиэтанола, 2-феноксиэтилфосфата и -фосфоната, 2-(2-феноксиэтокси)этанола, 2-(2-феноксиэтокси)этилфосфата и -фосфоната, 2-[4-(2-гидроксиэтокси)фенокси]этилфосфата и -фосфоната, 2-[4-(2-фосфонатоксиэтокси)фенокси]этилфосфата и -фосфоната, а также их смесей. Также описан способ получения указанного выше продукта поликонденсации, в котором компоненты А), Б), В) и Г) подвергают поликонденсации в водном растворе при температуре от 20 до 140ºС и под давлением от 1 до 10 бар. Также описано применение указанного выше продукта поликонденсации, в качестве диспергатора для водных суспензий неорганических связующих веществ, выбранных из группы, включающей гидравлические связующие вещества, латентные гидравлические связующие вещества, пуццолановые связующие вещества, активированные щелочью и/или активируемые щелочью алюмосиликатные связующие вещества, а также их смеси. Описано применение указанного выше продукта поликонденсации, в качестве интенсификатора помола для неорганических связующих веществ выбраны из группы, включающей гидравлические связующие вещества, латентные гидравлические связующие вещества и пуццолановые связующие вещества согласно вышеуказанному определению и/или активируемых щелочью алюмосиликатных связующих веществ, а также их смесей. 4 н. и 20 з.п. ф-лы, 2 ил., 19 табл., 45 пр.

1. Продукт поликонденсации, содержащий в качестве мономерных компонентов:

A) по меньшей мере один простой арилполиоксиалкиленовый эфир формулы (I)

причем

Ar означает арильную группу с от 6 от 10 атомами углерода в кольцевой системе,

R1 и R2 каждый раз независимо друг от друга выбраны из Н, метила и этила, причем преимущественно по меньшей мере одна из групп R1 и R2 = Н,

m означает целое число от 1 до 300, и

R3 выбран из группы, состоящей из Н и фосфата, а также их смесей;

Б) по меньшей мере одно ароматическое соединение формулы (II),

причем R4 и R5 каждый раз независимо друг от друга выбраны из Н, СООН и арила с от 6 от 10 атомами углерода в кольцевой системе, а также их солей щелочных металлов, щелочноземельных металлов и аммониевых солей, и R6 и R7 каждый раз независимо друг от друга выбраны из ОН и СООН, а также их солей щелочных металлов, щелочноземельных металлов и аммониевых солей;

B) по меньшей мере один альдегид; и

Г) по меньшей мере одно другое ароматическое соединение, выбранное из группы, состоящей из 2-феноксиэтанола, 2-феноксиэтилфосфата и -фосфоната, 2-(2-феноксиэтокси)этанола, 2-(2-феноксиэтокси)этилфосфата и -фосфоната, 2-[4-(2-гидроксиэтокси)фенокси]этилфосфата и -фосфоната, 2-[4-(2-фосфонатоксиэтокси)фенокси]этилфосфата и -фосфоната, а также их смесей.

2. Продукт поликонденсации по п. 1, отличающийся тем, что группа Ar представляет собой фенильную или нафтильную группу.

3. Продукт поликонденсации по пп. 1 или 2, отличающийся тем, что m означает целое число от 3 до 280, преимущественно от 10 до 160 и в особенности от 12 до 120.

4. Продукт поликонденсации по п. 1 или 2, отличающийся тем, что R3 означает Н.

5. Продукт поликонденсации по п. 3, отличающийся тем, что оксиалкиленовые группы простого арилполиоксиалкиленового эфира формулы (I) выбраны из групп этиленоксида и/или пропиленоксида, которые расположены вдоль цепи статистически, чередующимся образом, градуально и/или по блокам.

6. Продукт поликонденсации по п. 3, отличающийся тем, что простой арилполиоксиалкиленовый эфир формулы (I) представляет собой монофениловый эфир полиэтиленгликоля формулы (III),

причем m имеет указанное значение.

7. Продукт поликонденсации по п. 6, отличающийся тем, что монофениловый эфир полиэтиленгликоля формулы (III) представляет собой смесь с различными значениями m в пределах указанного значения.

8. Продукт поликонденсации по любому из пп. 1, 2, 5, 6 или 7, отличающийся тем, что ароматическое соединение формулы (II) выбрано из группы, состоящей из бензол-1,2-диола, 2-гидроксибензойной кислоты, 2,3- и 3,4-дигидроксибензойной кислоты, фталевой кислоты, 3-гидроксифталевой кислоты, а также их смесей.

9. Продукт поликонденсации по любому из пп. 1, 2, 5, 6 или 7, отличающийся тем, что альдегидный компонент В) выбран из группы, состоящей из формальдегида, параформальдегида, глиоксиловой кислоты, бензальдегида, бензальдегидасульфоновой кислоты, бензальдегиддисульфоновой кислоты, ванилина и изованилина, а также их смесей.

10. Продукт поликонденсации по любому из пп. 1, 2, 5, 6 или 7, отличающийся тем, что молярное соотношение компонентов В:(А+Б) составляет от 1:3 до 3:1, преимущественно от 1:2 до 2:1 и в особенности от 1:0,9 до 1:1,1.

11. Продукт поликонденсации по любому из пп. 1, 2, 5, 6 или 7, отличающийся тем, что молярное соотношение компонентов А:Б составляет от 1:10 до 10:1, преимущественно от 1:7 до 5:1 и в особенности от 1:5 до 3:1.

12. Продукт поликонденсации по любому из пп. 1, 2, 5, 6 или 7, отличающийся тем, что молярное соотношение компонентов Г:(А+Б) составляет от 0 до 3:1, преимущественно от 0 до 2:1 и в особенности от 0 до 1:1.

13. Продукт поликонденсации по любому из пп. 1, 2, 5, 6 или 7 в форме гребенчатого полимера со структурой новолака.

14. Продукт поликонденсации по любому из пп. 1, 2, 5, 6 или 7 с молекулярным весом в пределах от 1000 до 100000, преимущественно 2000 до 75000 и в особенности 4000 до 50000 г/моль.

15. Способ получения продукта поликонденсации по одному из пп. 1-14, отличающееся тем, что компоненты А), Б), В) и Г) подвергают поликонденсации в водном растворе при температуре от 20 до 140°С и под давлением от 1 до 10 бар.

16. Способ по п. 15, отличающийся тем, что поликонденсацию осуществляют в присутствии кислотного катализатора, преимущественно выбранного из группы, состоящей из серной кислоты, метансульфоновой кислоты, n-толуолсульфоновой кислоты, щавелевой кислоты и фосфорной кислоты, а также их смесей.

17. Способ по п. 15 или 16, отличающийся тем, что реакционную смесь после окончания поликонденсации подвергают последующей обработке при значении рН от 8,0 до 13,0, температуре от 60 до 120°С и преимущественно под давлением от 0,01 до 0,9 бар.