Настоящее изобретение относится к катионным сополимерам, способу получения этих катионных сополимеров и применению этих катионных сополимеров в качестве диспергаторов для систем геополимерного связующего вещества.

Подобные диспергаторы описаны в WO 2012/076365 А1, защищающей сополимер, который состоит из

16 - 95 моль % катионного структурного звена (А), 5 - 55 моль % макромономерного структурного звена (В), вплоть до 80 моль % структурного звена (С), и вплоть до 80 моль % структурного звена (D), отличающегося от структурного звена (С), где структурное звено (А) включает, по меньшей мере, одно звено следующих общих формул (I) и/или (II):

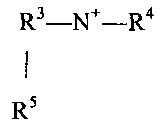

где

R1 в каждом случае одинаковый или разный и представляет собой водород и/или метил,

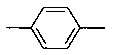

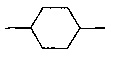

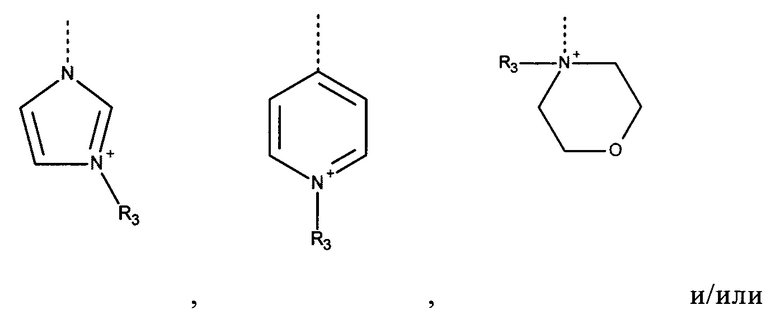

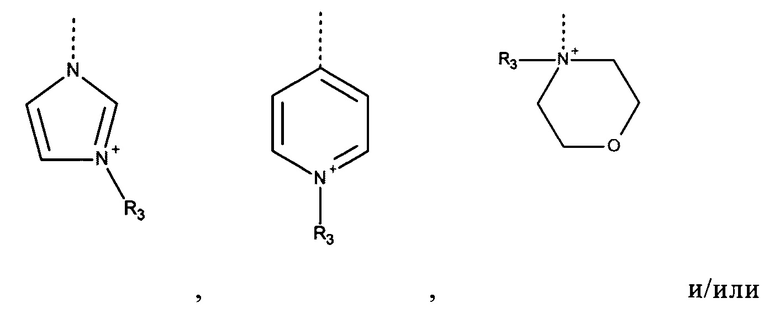

R2 =

R3, R4 и R5 в каждом случае одинаковые или разные и каждый независимо представляет собой водород, алифатический содержащий углеводород фрагмент, имеющий 1-20 атомов углерода, циклоалифатический содержащий углеводород фрагмент, имеющий 5-8 атомов углерода и/или арил, имеющий 6-14 атомов углерода или полиэтиленгликоль (ПЭГ),

Y в каждом случае одинаковый или разный и представляет собой кислород, -NH и/или -NR3,

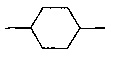

V в каждом случае одинаковый или разный и представляет собой -(СН2)х-,

, и/или

, и/или  , где

, где

х в каждом случае одинаковый или разный и представляет собой целое число от 1 до 6, и

X в каждом случае одинаковый или разный и представляет собой атом галогена, C1-4-алкил сульфат и/или C1-4-алкил сульфонат; так же как и

применение этих сополимеров в качестве добавок для водных систем строительного материала, состоящих из неорганических связующих веществ, в особенности связующих веществ на основе сульфата кальция.

Портланд-цемент впервые был упомянут в британском Патенте BP 5022, с того времени он подвергался непрерывному дальнейшему развитию. В наше время его считают одним из самых широко распространенных неорганических связующих веществ. Портланд-цемент отверждается гидравлически на основании его высокого содержания СаО.

Определенные шлаки из металлургических процессов могут быть применены в форме скрытых гидравлических связующих веществ в качестве примесей к Портланд-цементу. Также возможна активация сильными щелочами, такими как гидроксиды щелочных металлов или жидким стеклом, например.

Системы неорганических связующих веществ, на основе реакционноспособных, не растворимых в воде соединений на основе SiO2 в комплексе с Al2O3, которые отверждаются в водно-щелочной среде, аналогично являются общепринятыми знаниями. Отверждаемые системы связующих веществ такого типа также называют "геополимеры" и описаны, например, в US 4,349,386, WO 85/03699 и US 4,472,199.

Применяемые в этом контексте смеси реакционноспособных оксидов включают метакаолин, микрокремнезем, шлаки, летучую золу, активированную глину, пуццоланы или их смеси. Щелочная среда для активации связующих веществ, как правило, состоит из водных растворов карбонатов щелочных металлов, фторидов щелочных металлов, гидроксидов щелочных металлов, алюминатов щелочных металлов и/или силикатов щелочных металлов, таких как растворимое жидкое стекло. По сравнению с Портланд-цементом, геополимеры могут быть более рентабельными и более стабильными, и могут иметь более благоприятный баланс выбросов СО2.

Водные цементные суспензии часто смешиваются с добавками в форме диспергаторов, чтобы улучшить их свойства обработки, такие как замешиваемость, текучесть, способность наноситься распылением, растекаемость или прокачиваемость. Эти примеси способны к разрушению агломератов адсорбцией на поверхности частиц, и к диспергированию сформированных частиц. Особенно в случае высоко концентрированных дисперсий, это приводит к отмеченному улучшению свойств обработки.

В производстве смесей цементирующего строительного материала, таких как бетон, этот эффект может быть использован для особенно выгодного эффекта, поскольку иначе, чтобы достигнуть легко обрабатываемую консистентность, было бы необходимо существенно больше воды, чем будет необходимо для последующего процесса гидратации. В результате этого избытка воды, который постепенно испаряется после того, как имело место затвердевание, остаются впадины, которые значительно ослабляют механическую силу и надежность строительства. Упомянутые пластификаторы или диспергаторы применяются, чтобы уменьшить фракцию воды, которая является чрезмерной в смысле гидратации и/или оптимизировать свойства обработки для данного соотношения вода/цемент.

Примерами цементных диспергаторов или пластификаторов, применяемых прежде до настоящего времени, являются соли конденсатов нафталинсульфокислоты/формальдегида (для сравнения ЕР 214412 А1; определенные в этом документе далее как нафталинсульфонаты), соли конденсатов меламинсульфокислоты/формальдегида (для сравнения DE 1671017 А; определенные ниже как меламинсульфонаты), а также соли поликарбоновых кислот (для сравнения US 5,707,445 В1, ЕР 1110981 А2, ЕР 1142847 А2; определенные ниже как поликарбоксилаты). Такие поликарбоксилаты получают, в основном, радикальной сополимеризацией этиленово ненасыщенных карбоновых кислоты (таких как акриловая кислота, метакриловая кислота или малеиновая кислота и/или их соли) и поли(алкилен оксиды), имеющие полимеризуемую конечную группу (такие как метакрилаты, аллиловые простые эфиры или виниловые простые эфиры). Этот способ получения приводит к полимерам, имеющим гребенчато-подобную структуру.

Активность применяемых молекул происходит из двух различных эффектов. Во-первых, отрицательно заряженные кислотные группы пластификаторов адсорбируются на поверхности цементного зерна, которая положительно заряжена через ионы кальция. Тем не менее, электростатический двойной слой, сформированный таким образом, приводит к электростатическому отталкиванию между частицами, которые относительно слабые. В случае вышеупомянутых гребенчатых полимеров это электростатическое отталкивание укреплено дополнительно стерическим объемом неадсорбирующих поли(алкиленоксидных) цепей. Это стерическое отталкивание намного более сильное, чем электростатическое отталкивание, и таким образом, легко объяснить, почему пластифицирующее действие поликарбоксилатов намного значительнее чем, чем пластифицирующее действие нафталин- или меламинсульфонатов; другими словами, чтобы получить сопоставимую пластификацию, может быть добавлен поликарбоксилат в значительно более низкой норме.

Вышеупомянутые геополимеры показывают явные различия относительно цементирующих систем, эти различия делают более трудным или невозможным применять установленные пластификаторы. Чтобы получить приемлемое время затвердевания, компоненты реакционноспособных оксидов требуют сильной щелочной активации. Этот более высокий уровень щелочности налагает конкретные требования к диспергаторам. Эти требования, в случае многих коммерческих пластификаторов бетона, не достаточно обеспечены. Кроме того, эти низко-кальциевые системы обычно не обладают положительно заряженными поверхностями зерна. Вместо этого поверхности являются поверхностями силиката или SiO2, которые во включенных значениях рН часто заряжаются отрицательно. Кроме того, высокий уровень щелочности, которая требуется для активации, также, составляет высокую солевую нагрузку, которая может аннулировать эффект дисперсии, который возможен при более низких уровнях рН.

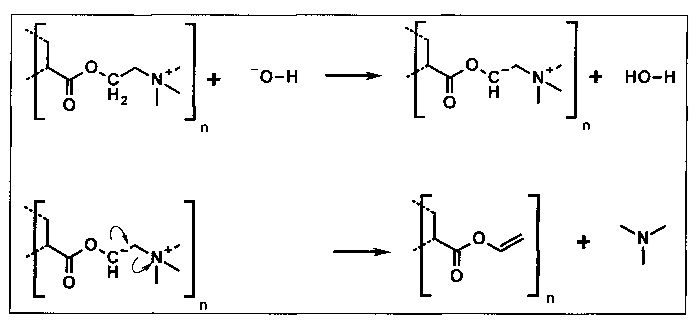

Первоначально упомянутая WO 2012/076365 раскрывает катионные сополимеры, которые являются довольно многообещающими для систем диспергирующего геополимерного связующего вещества, показывающих отрицательно заряженные поверхности зерна. Однако эти сополимеры показывают распад в положительном заряде при долгом времени, когда подвергнуты высоко щелочной окружающей среде, которая присутствует в геополимерных системах. Это происходит из-за так называемого элиминирования по Гофману как показано в следующей схеме реакции:

Как последствие, катионные сополимеры, которые стабильны к элиминированию по Гофману были бы очень желательны.

Альтернативное решение этой проблемы было найдено в нашей еще не опубликованной РСТ/ЕР 2013/056761 с датой приоритета 11 апреля 2012, раскрывающей продукт поликонденсации, включающий в качестве мономерных компонентов:

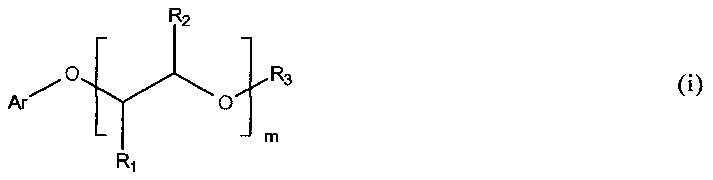

A) по меньшей мере, один арил полиоксиалкиленовый простой эфир формулы (i)

где

Ar означает арильную группу,

R1 и R2 каждый независимо друг от друга выбраны из Н, метила и этила, предпочтительно, по меньшей мере, одна из групп R1 и R2 означает Н,

m означает целое число от 1 до 300 и

R3 выбран из группы, включающей Н, алкил, арил, аралкил, алкарил, фосфат, а также их смеси;

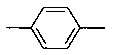

B) по меньшей мере, одно ароматическое соединение формулы (ii),

где R4 и R5 каждый независимо друг от друга выбраны из Н, R8, ОН, OR8, C(O)R8, СООН, COOR8, SO3H, SO3R8 и NO2 а также их солей щелочных металлов, солей щелочноземельных металлов и солей аммония, или вместе представляют собой дополнительное сконденсированное кольцо, где R8 каждый независимо выбран из группы, включающей алкил, арил, аралкил, алкарил, и R6 и R7 каждый независимо друг от друга выбраны из ОН, OR9, C(O)R9, СООН и COOR9, а также их солей щелочных металлов и солей щелочноземельных металлов и солей аммония, где R9 каждый независимо выбран из группы, включающей алкил, арил, аралкил, алкарил;

C) по меньшей мере, один альдегид; а также необязательно

D) по меньшей мере, одно дополнительное ароматическое соединение, выбранное из группы, включающей фенол, 2-феноксиэтанол, 2-феноксиэтил фосфат и фосфонат, 2-феноксиуксусную кислоту, 2-(2-феноксиэтокси)этанол, 2-(2-феноксиэтокси)этил фосфат и фосфонат, 2-[4-(2-гидроксиэтокси)фенокси]этил фосфат и фосфонат, 2-[4-(2-фосфонатооксиэтокси)фенокси]этил фосфат и фосфонат, метоксифенол, фенолсульфокислоту, фурфуриловый спирт, а также их смеси; так же как и

применение этого продукта поликонденсации в качестве диспергатора для водных суспензий неорганических связующих веществ, выбранных из группы, охватывающих гидравлические связующие вещества, скрытые гидравлические связующие вещества, пуццолановые связующие вещества и/или щелочно-активированные алюмосиликатные связующие вещества, а также их смеси.

Этот продукт поликонденсации, тем не менее, имеющий высокую схожесть к поверхностям силиката или SiO2, благодаря компоненту В), не работает хорошо с водным жидким стеклом, поскольку щелочной активатор геополимерной системы - жидкое стекло - связывает значительную часть продукта поликонденсации. Таким образом, был желателен другой подход.

Проблемой, решенной изобретателями, была проблема существенного предотвращения, по меньшей мере, некоторых недостатков предыдущего уровня техники, обсужденных выше. Намерение более подробно состояло в том, чтобы найти диспергаторы, которые способны к адсорбированию низко-кальциевых связующих веществ при относительно высоких уровнях рН и следовательно также диспергирование геополимерных систем. Эти диспергаторы должны показывать высокую схожесть к отрицательно заряженным поверхностям, предпочтительно при очень высоких уровнях рН. Они также должны идеально подходить для дисперсии смешанных систем, включающих не только геополимерное сырье, такое как микрокремнезем, метакаолин, шлаки, летучая зола, глины, пуццоланы или их смеси (также известные как "вспомогательные цементирующие материалы" или "SCM" (supplemental cementitious materials)), а также и систем, содержащих незначительное количество Портланд-цемента.

Проблемы, определенные выше, решены признаками независимых пунктов формулы. Зависимые пункты формулы касаются предпочтительных вариантов осуществления.

Неожиданно было найдено, что катионные сополимеры настоящего изобретения, где заряд катиона обусловлен присутствием определенных циклических и/или поликатионных групп, стабильны к элиминированию по Гофману.

Настоящее изобретение, таким образом, в первую очередь обеспечивает катионный сополимер, включающий

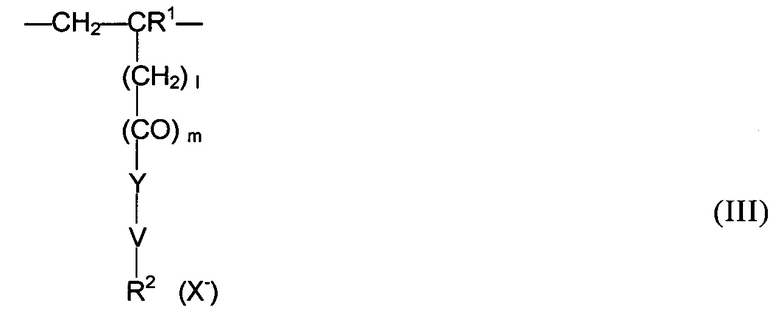

а) 3 - 97 моль % катионного структурного звена формулы (III)

где

R1 в каждом случае одинаковый или разный и представляет собой водород и/или метил,

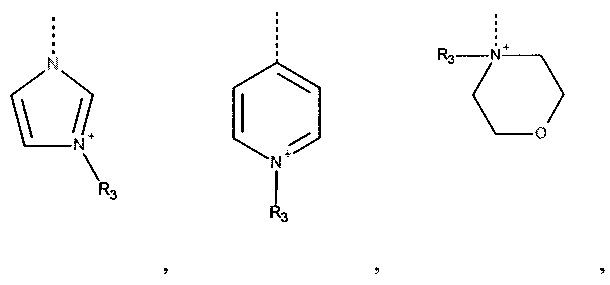

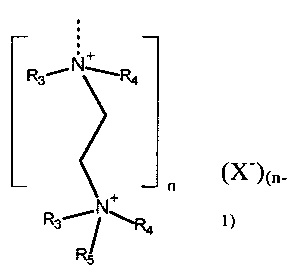

R2 в каждом случае одинаковый или разный и выбран из группы, включающей:

и/или

и/или

где

R3, R4 и R5 в каждом случае одинаковые или разные и каждый независимо представляет собой водород, алифатический углеводородный фрагмент, имеющий 1-20 атомов углерода, циклоалифатический углеводородный фрагмент, имеющий 5-8 атомов углерода, арил, имеющий 6-14 атомов углерода и/или полиэтиленгликольный (ПЭГ) фрагмент,

l в каждом случае одинаковый или разный и представляет собой целое число от 0 до 2,

m в каждом случае одинаковый или разный и представляет собой 0 или 1,

n в каждом случае одинаковый или разный и представляет собой целое число от 1 до 10,

Y в каждом случае одинаковый или разный и представляет собой отсутствующую группу, кислород, NH и/или NR3,

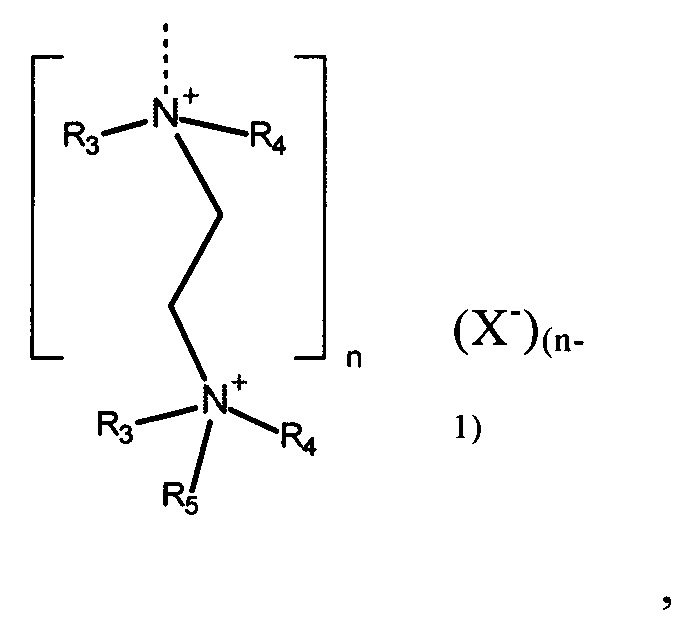

V в каждом случае одинаковый или разный и представляет собой -(СН2)х-,

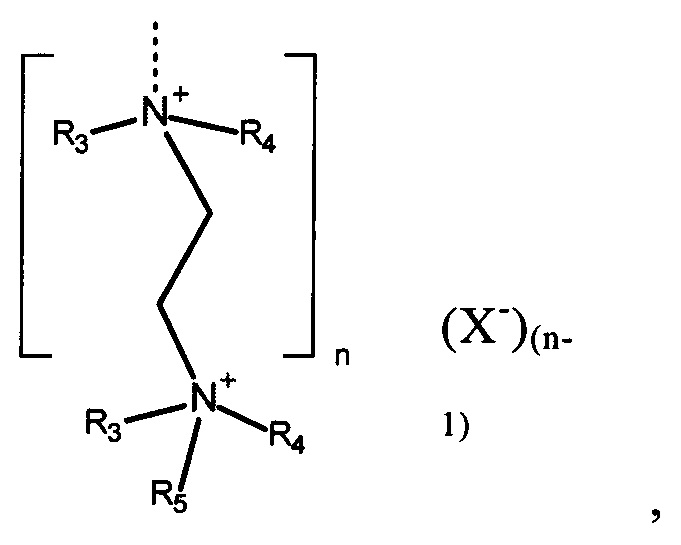

, и/или

, и/или  , где

, где

х в каждом случае одинаковый или разный и представляет собой целое число от 0 до 6, и

X в каждом случае одинаковый или разный и представляет собой атом галогена, C1-4-алкил сульфат, C1-4-алкил сульфонат, С6-14-(алк)арил сульфонат и/или моновалентный эквивалент поливалентного аниона, который выбран из сульфата, дисульфата, фосфата, дифосфата, трифосфата и/или полифосфата;

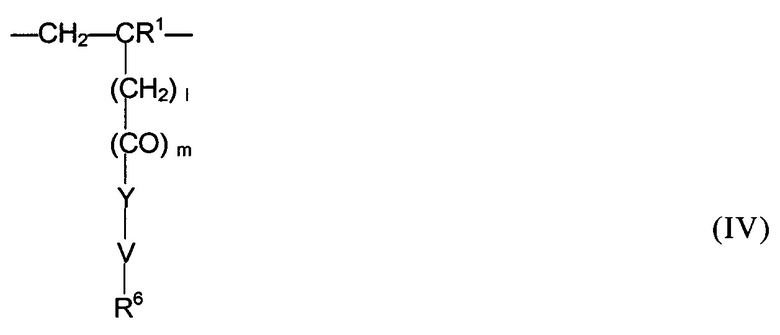

b) 97 - 3 моль % макромономерного структурного звена формулы (IV)

где

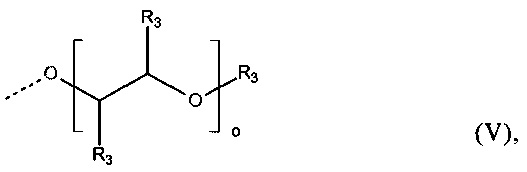

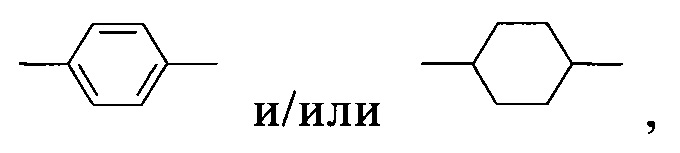

R6 в каждом случае одинаковый или разный и представляет собой полиоксиалкиленовую группу следующей формулы (V)

где

о в каждом случае одинаковый или разный и представляет собой целое число от 1 до 300, и

R1, R3, l, m, Y, V, и х имеют значения, данные выше,

с условием, что, в обоих структурных звеньях (III) и (IV), Y представляет собой отсутствующую группу, когда х=0.

Для цели настоящего изобретения, "катионный сополимер" представляет собой сополимер, имеющий катионные группы (как боковые цепи), присоединенные к полимерному "скелету" или основной цепи. Чтобы показывать достаточное электростатическое отталкивание, катионные сополимеры изобретения должны также обладать неадсорбирующими полиоксиалкиленовыми боковыми цепями, т.е. полиоксиалкиленовыми группами формулы (V). Таким образом, катионные сополимеры настоящего изобретения, как сополимеры поликарбоксилата простого эфира, известные в уровне техники, формируют гребенчатые структуры и могут, таким образом, упоминаться как гребенчатые полимеры. Очевидно, структурные звенья (III) и (IV) могут быть размещены рандомно, попеременно, градуированно и/или по блокам в пределах полимерной основной цепи.

Не желая быть связанным теорией, считается, что в случае циклических катионных групп, подпадающих под определение R2, это стабильность кольцевой системы, которая ответственна за стабильность катионного сополимера по отношению к элиминированию по Гофману. В случае поликатионных групп считается, что относительная стабильность обусловлена статистическим эффектом, т.е. что статистически только части этих групп могут элиминировать, в то время как другие части этих групп все еще останутся связанными к полимерной основной цепью.

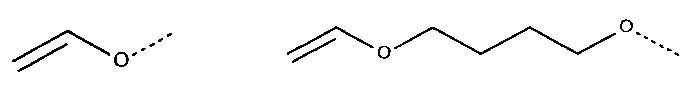

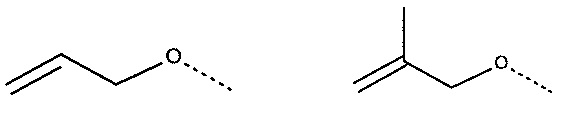

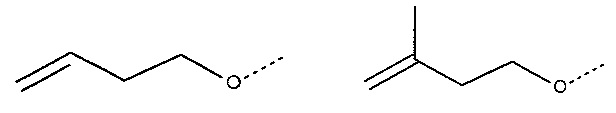

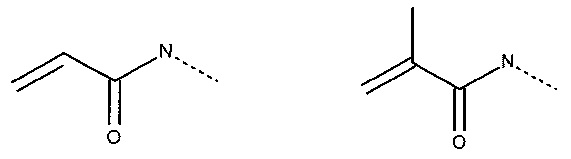

В катионном сополимере изобретения мономерные компоненты, соответствующие структурным звеньям (III) и (IV), предпочтительно выбраны из виниловых простых эфиров, винилокси C1-6-алкиловых простых эфиров, в особенности винилокси бутиловых простых эфиров, аллиловых простых эфиров, металлиловых простых эфиров, 3-бутениловых простых эфиров, изопрениловых простых эфиров, акриловых сложных эфиров, метакриловых сложных эфиров, акриламидов, метакриламидов, и их смесей. Другими словами, предпочтительные мономеры, соответствующие структурным звеньям (III) и (IV) включают, но не ограничены ими, следующие составляющие структуры:

Акриловые сложные эфиры, метакриловые сложные эфиры, акриламиды, метакриламиды, и тому подобное могут быть частично замещены соответствующими производными ненасыщенных дикарбоновых кислот, таким как производные малеиновой кислоты, с условием, что они не обладают свободными кислотными функциональностями, и виниловые простые эфиры и тому подобное могут быть частично замещены соответствующими диеновыми производными, до тех пор пока эти производные являются радикально со-полимеризуемыми.

В катионном сополимере изобретения, "о" предпочтительно равно от 5 до 300, более предпочтительно от 10 до 200, и в особенности от 20 до 100.

В катионном сополимере изобретения оксиалкиленовые звенья полиоксиалкиленовой группы формулы (V) предпочтительно выбраны из этиленоксидных групп и/или пропиленоксидных групп, которые могут быть расположены рандомно, попеременно, градуированно и/или по блокам в пределах полиоксиалкиленовой группы. Кроме этого, полиоксиалкиленовая группа формулы (V) предпочтительно представляет собой смесь с разными величинами для "о" в пределах указанного определения.

Катионный сополимер изобретения предпочтительно включает 10 - 90 моль % катионного структурного звена и 90 - 10 моль % макромономерного структурного звена, более предпочтительно 25 - 75 моль % катионного структурного звена и 75 - 25 моль % макромономерного структурного звена и в особенности 40 - 60 моль % катионного структурного звена и 60 - 40 моль % макромономерного структурного звена.

Такой сополимер предпочтительно имеет молекулярную массу в диапазоне от 1000 до 500000, более предпочтительно от 2000 до 150000 и особенно от 4000 до 100000 г/моль.

Во-вторых, настоящее изобретение обеспечивает способ получения катионного сополимера изобретения, который отличается тем, что 3 - 97 моль % катионного мономера (А)

и 97 - 3 моль % макромономера (В)

радикально сополимеризуют,

где R1 - R6, l, m, n, о, Y, V, х и X имеют значения, данные выше.

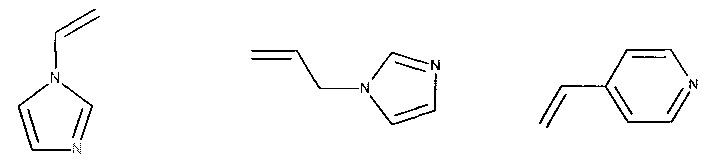

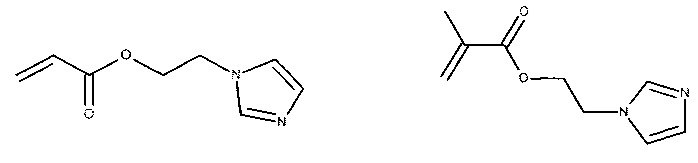

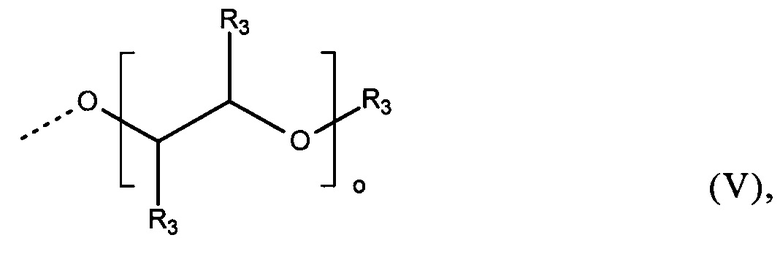

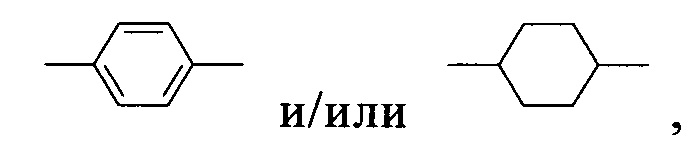

В этом способе катионный мономер (А) предпочтительно выбран из кватернизированного N-винилимидазола, кватернизированного N-аллилимидазола, кватернизированного 4-винилпиридина, кватернизированного 1-[2-(акрилоилокси)этил]-1Н-имидазола, 1-[2-(метакрилоилокси)этил]-1Н-имидазола, и их смесей. Графическое представление этих предпочтительных катионных мономеров (в не-кватернизированной форме) дано здесь ниже:

В-третьих, настоящее изобретение обеспечивает применение катионного сополимера изобретения в качестве диспергатора для систем геополимерного связующего вещества. Другими словами, настоящее изобретение обеспечивает применение катионного сополимера изобретения для диспергирования водных суспензий геополимерных связующих веществ, выбранных из группы, включающей гидравлические связующие вещества, скрытые гидравлические связующие вещества, пуццолановые связующие вещества и/или щелочно-активированные алюмосиликатные связующие вещества, а также их смеси.

В этом контексте, указанные связующие вещества предпочтительно выбраны из следующих групп: гидравлические связующие вещества из видов цемента, более особенно из Портланд-цемента и алюминатного цемента, а также их смесей, скрытые гидравлические связующие вещества из промышленных и/или синтетических шлаков, более особенно из доменного шлака, шлакового песка, измельченного шлакового песка, электротермического фосфорного шлака, металлосодержащего шлака, а также их смесей, и пуццолановые связующие вещества из аморфного диоксида кремния, предпочтительно осажденного диоксида кремния, пирогенного кремнезема и микрокремнезема, тонкоизмельченного стекла, летучей золы, предпочтительно летучей золы бурого угля и летучей золы каменного угля, метакаолина, природных пуццоланов таких как туф, трасс и вулканический пепел, природных и синтетических цеолитов, а также их смесей.

Портланд-цемент содержит около 70 мас. % СаО + MgO, около 20 мас. % SiO2 и около 10 мас. % Al2O3 + Fe2O3. Алюминатный цемент ("высокоалюминистый цемент") содержит около 20% - 40 мас. % СаО, вплоть до около 5 мас. % SiO2, около 40% - 80 мас. % Al2O3 и вплоть до около 20 мас. % Fe2O3. Эти виды цемента хорошо известны в уровне техники.

Шлаки могут быть и промышленными шлаками, т.е. отходами производственных процессов и синтетически воспроизведенными шлаками. Последние более выгодны, так как промышленные шлаки не всегда доступны в целесообразном количестве и качестве.

Для целей настоящего изобретения, скрытое гидравлическое связующее вещество предпочтительно представляет собой связующее вещество, в котором молярное соотношение (СаО + MgO) : SiO2 находится между 0.8 и 2.5 и более предпочтительно между 1.0 и 2.0.

Доменный шлак, обычное скрытое гидравлическое связующее вещество, как правило, содержит 30% - 45 мас. % СаО, около 4% - 17 мас. % MgO, около 30% - 45 мас. % SiO2 и около 5% - 15 мас. % Al2O3, обычно около 40 мас. % СаО, около 10 мас. % MgO, около 35 мас. % SiO2 и около 12 мас. % Al2O3. Отвержденные продукты обычно имеют свойства гидравлически отверждаемых систем.

"Доменный шлак" является отходами производства процесса доменной печи. "Шлаковый песок" является гранулированным доменным шлаком, и "измельченный гранулированный доменный шлак" является тонко измельченным шлаковым песком. В основном шлаковый песок отличается, в зависимости от происхождения и формы обработки, от размера его частиц и гранулометрического распределения, с размером частиц, влияющих на реакционную способность. В качестве характерного параметра для размера частиц, используется количественный параметр, известный как величина удельной поверхности по Блейну, который, как правило, составляет в порядке от 200 до 1000, предпочтительно от 300 до 500 м2кг-1. Чем тоньше помол, тем выше реакционная способность.

Электротермический фосфорный шлак является отходом производства фосфорных электронагревательных средств. Он менее реакционноспособный, чем шлак доменной печи и содержит около 45% до 50 мас. % СаО, от приблизительно 0,5% до 3 мас. % MgO, примерно от 38% до 43 мас. % SiO2, приблизительно от 2% до 5 мас. % Al2O3 и приблизительно от 0,2% до 3 мас. % Fe2O3, а также фторид и фосфат. Металлосодержащий шлак является отходом от различных процессов производства стали, с весьма различным составом (см Caijun Shi, Pavel V. Krivenko, Delia Roy, Alkali-Activated Cements and Concretes, Taylor & Francis, London & New York, 2006, стр. 42-51).

Аморфный диоксид кремния, предпочтительно представляет собой рентгено-аморфный кремний т.е. диоксид кремния, который не проявляет степень кристалличности в процедуре порошковой дифракции. Аморфный диоксид кремния изобретения, предпочтительно, имеет содержание SiO2, по меньшей мере, 80 мас. %, предпочтительно, по меньшей мере, 90 мас. %. Осажденный диоксид кремния получают промышленно с помощью процессов осаждения, начиная с жидкого стекла. В зависимости от метода изготовления, осажденный диоксид кремния также называют силикагель. Пирогенный кремнезем образуется в результате реакции хлорсиланов, таких как тетрахлорид кремния, в водородно-кислородном пламени. Пирогенный кремнезем представляет собой аморфный порошок SiO2 с диаметром частиц от 5 до 50 нм и удельной площадью поверхности от 50 до 600 м2 г-1.

Микрокремнезем является побочным продуктом кремния или производства ферросилиция и точно так же в значительной степени состоит из аморфного порошка SiO2. Частицы имеют диаметры в порядке величины 0,1 мкм. Удельная площадь поверхности по порядку величины от 15 до 30 м2 г1. В отличие от этого, коммерческий кварцевый песок является кристаллическим и имеет сравнительно большие частицы и сравнительно низкую удельную площадь поверхности. В соответствии с изобретением, служит в качестве инертного заполнителя.

Летучая зола образуются в операциях, включающих сжигание угля на электростанциях. Класс С летучей золы (летучая зола бурого угля) содержит, в соответствии с WO 08/012438 около 10 мас. % СаО, в то время как летучая зола класса F (летучая зола каменного угля) содержит менее 8 мас. %, предпочтительно менее чем 4 мас. % и, как правило, около 2 мас. % СаО.

Метакаолин образуется при дегидрировании каолина. В то время как каолин отдает физически связанную воду при от 100 до 200°С, дегидроксилирование происходит при от 500 до 800°С, с распадом структуры решетки и формированием метакаолина (Al2Si2O7). Чистый метакаолин, соответственно, содержит около 54 мас. % SiO2 и примерно 46 мас. % Al2O3.

Обзор дополнительных пуццолановых связующих веществ, пригодных в соответствии с изобретением, можно найти, например, в Caijun Shi, Pavel V. Krivenko, Delia Roy, Alkali-Activated Cements and Concretes, Taylor & Francis, London & New York, 2006, pp. 51-63. Тестирование на пуццолановую деятельность может осуществляться в соответствии с DIN EN 196 часть 5.

Кроме этого, упомянутые выше щелочно-активированные алюмосиликатные связующие вещества предпочтительно включают скрытые гидравлические и/или пуццолановые связующие вещества, как определено выше, а также щелочные активаторы, такие, как водные растворы карбонатов щелочных металлов, фторидов щелочных металлов, гидроксидов щелочных металлов, алюминатов щелочных металлов и/или силикатов щелочных металлов, таких как растворимое жидкое стекло.

Для целей настоящего изобретения термин "щелочно-активированные алюмосиликатные связующие вещества" представляют собой системы связующих веществ, которые включают скрытые гидравлические и/или пуццолановые связующие вещества, как определено выше, а также щелочные активаторы, как определено выше. И наоборот, "щелочно-активированные алюмосиликатные связующие вещества" означают системы связующих веществ того же вида, которые содержат щелочные активаторы в сухом виде. В обоих случаях количество Портланд-цемента и/или алюминатного цемента в общей сложности должно быть ниже 20 мас. %, предпочтительно менее 10 мас. %, для того, чтобы исключить гидравлическое отверждение компонентов цемента.

Щелочной силикат предпочтительно выбирают из соединений, имеющих эмпирическую формулу SiO2 ⋅ n М2О, где М обозначает Li, Na, K и NH4, а также их смеси, предпочтительно для Na и K. Молярное отношение m : n предпочтительно составляет от 0,5 до 4,0, предпочтительно от 0,6 до 3,0 и, более конкретно, от 0,7 до 2,5. Силикат щелочного металла предпочтительно представляет собой жидкое стекло, более предпочтительно жидкость жидкого стекла, а более конкретно, жидкое стекло натрия или калия. В то же время также могут быть применены жидкие стекла лития или аммония, а также смеси указанных жидких стекол.

Выше указанное отношение m : n (называемое также "модуль") предпочтительно не должно быть превышено, так как в противном случае уже нет вероятности, что будет любая завершенная реакция компонентов. Кроме того, можно использовать более низкие модули, например, около 0,2. Жидкие стекла, имеющие более высокие модули должны быть отрегулированы перед применением, до модулей в диапазоне в соответствии с настоящим изобретением, при применении подходящего водного раствора гидроксида щелочного металла.

Калиевые жидкие стекла в выгодном диапазоне модуля коммерциализированы прежде всего в виде водных растворов, будучи высоко гигроскопичными; натриевые жидкие стекла в выгодном диапазоне модуля также коммерчески доступны в виде твердых веществ. Содержание твердых веществ в водных растворах жидкого стекла, как правило, составляет от 20 мас. % до 60 мас. %, предпочтительно от 30% до 50 мас. %

Жидкие стекла, могут быть получены в промышленности путем плавления кварцевого песка с соответствующими карбонатами щелочных металлов. В качестве альтернативы они могут быть также получены без трудностей из смесей реакционноспособных кремнеземов с соответствующими водными гидроксидами щелочных металлов. В соответствии с настоящим изобретением, таким образом, можно заменить, по меньшей мере, часть силиката щелочного металла с помощью смеси реакционноспособного оксида кремния и соответствующего гидроксида щелочного металла

Катионный сополимер изобретения может быть применен в качестве диспергатора для составов строительных материалов и/или в продуктах строительных материалов, таких как локальный бетон, сборные бетонные части, бетонные изделия, литые бетонные камни, а также монолитный бетон, пневмобетон, товарный бетон, строительные клеи и клеи для композитных систем теплоизоляции, бетонные системы ремонта, однокомпонентные и двухкомпонентные уплотнительные пастики, стяжки, соединения для наполнения и выравнивания, плиточные клеи, штукатурки, клеи и герметики, системы покрытия, более особенно для туннелей, каналов сточных вод, защиты от брызг и конденсатных линий, сухие строительные смеси, совместные швы, дренажные растворы и/или ремонтные растворы.

Кроме этого, катионный сополимер изобретения выгодно следует добавлять в диапазоне от 0.01% до 10.0%, предпочтительно от 0.1% до 5.0% и в особенности от 0.5 до 2 мас. %, в пересчете на сумму неорганических связующих веществ. (Не включены в этот подсчет, например, наполнители и агрегаты, такие как пески и гравий, а также вода и другие возможные добавки).

В заключение, катионный сополимер изобретения может быть применен вместе с дополнительными вспомогательными агентами, которые известны, по существу, в уровне техники, выбранными из группы, включающей гликоли, полиспирты, аминовые спирты, органические кислоты, аминокислоты, сахара, мелассы, органические и неорганические соли, поликарбоксилаты простого эфира, нафталинсульфонат, продукты поликонденсации меламина/формальдегида, лигносульфонат, а также их смеси.

Особенно предпочтительным вариантом осуществления этого изобретения является применение катионного сополимера изобретения вместе с поливалентным анионом. Неожиданно было найдено, что добавление поливалентного аниона не только увеличивает эффект катионного сополимера изобретения в диспергирующих системах геополимерного связующего вещества, но также увеличивает эффект катионных полимеров разных типов, включая, например, гомополимеры без макромономерного структурного звена формулы (IV) (т.е. 0 моль %). Это открытие не только связано с выбором аниона X, как определено здесь выше, но также принадлежит факту, что может быть добавлен дополнительный источник поливалентного аниона. Этот источник может представлять собой соль поливалентного аниона с моновалентным, двухвалентным и/или трехвалентным катионом. Этот катион может быть выбран из щелочных металлов таких как литий, натрий и калий, щелочноземельных металлов таких как магний и кальций, земельных металлов таких как алюминий и/или переходных металлов таких как цинк, железо, молибден и вольфрам. Также подходят органические катионы.

Поливалентный анион также может быть добавлен в форме кислоты, такой как фосфорная кислота, или в форме (кислой) соли, такой как гидро или дигидрофосфат или гидросульфат. Соль должна быть растворимой в воде. Было найдено, что добавление от 50 до 200 мМ фосфата очень эффективно в этом отношении. Такое добавление очень эффективно в диапазоне рН 11-14 и хорошо работает в системах, где активатором является щелочное жидкое стекло, карбонат щелочного металла и/или щелочной гидроксид.

Поливалентный анион предпочтительно выбран из сульфата, дисульфата, фосфата, дифосфата, трифосфата, полифосфата и/или фосфоната.

Поливалентный анион, тем не менее, также может быть выбран из комплексных анионов, таких как [M(CN)x]n-, [M(SCN)x]n- и/или [MFx]n-, где М означает Fe, W, и/или Мо, и [Mo2(Cl)8]4-, так же как и из гомо- и гетерополиоксометалатов (например, Кеггин- [ХМ12О40]n- или Даусон-анионы [Х2М18О62]n-, где М означает Мо и/или W, и X означает S, Р, Si, и т.д.). Кроме этого, поливалентный анион также может быть выбран из многозарядных фосфонатов, таких как 1-гидроксиэтан-1,1-дифосфонат (HEDP), амино-трис(метиленфосфонат) (АТМР), этилендиамин-тетра (метиленфосфонат) (EDTMP), диэтилентриамин-пента (метиленфосфонат) (DTPMP), гексаметилендиамин-тетра(метиленфосфонат) (HDTMP), гидроксиэтил-амино-ди(метиленфосфонат) (HEMPA), и тому подобное.

Настоящее изобретение теперь объяснено более подробно посредством неограничивающих примеров здесь ниже.

ПРИМЕРЫ

Пример 1:

1-Аллил-3-метил-имидазол-3-ий хлорид (4.51 частей) растворяли в воде (5 частей) и барботировали газообразный азот через получившийся раствор при перемешивании на протяжении 10 мин. Затем добавляли раствор меркаптоэтанола в воде (0.99%, 3.03 частей), и полученную смесь нагревали до 90°С при кипячении с обратным холодильником под непрерывным потоком азота. К этой смеси водный раствор метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль, 57.43%, 23.49 частей) и водный раствор радикального инициатора WAKO V-50 (2,2'-азобис(2-метилпропионамидин)дигидрохлорид, 1.19%, 10.12 частей) добавляли по каплям на протяжении 30 мин одновременно через два поршневых насоса, сопровождая перемешиванием реакционной смеси при 90°С на протяжении дополнительных 3 часов. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса полимера составляла 5.9 кДа и коэффициент полидисперсности (PDI - polydispersity index) был 1.87 (катионная гель-проникающая хроматография (GPC), колонка Shodex OHpak SB 804HQ и 802.5HQ, (РНМ гель, 8 × 300 мм), элюент 0.05 М формиат аммония/метанол: 80/20 (об.-%), рН ~ 6.5, рефрактометрическая детекция).

Пример 2:

2-[2-Диметиламиноэтил(метил)амино]этил 2-метилпроп-2-еноат дважды кватернизировали метиловым сложным эфиром п-толуолсульфокислоты в THF согласно стандартной процедуре. Полученный бис-п-толуолсульфонат (35.21 частей) растворяли в воде (40 частей), и добавляли расплавленный метакрилат метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль, 19.00 частей). Через получившийся раствор при перемешивании барботировали азот на протяжении 10 мин, затем добавляли раствор меркаптоэтанола в воде (4.76%, 1.05 частей) и полученную смесь нагревали до 90°С при кипячении с обратным холодильником под непрерывным потоком азота. Водный раствор радикального инициатора WAKO V-50 (1.57%, 10.16 частей) добавляли по каплям через поршневой насос к смеси мономеров на протяжении 30 мин, сопровождая перемешиванием при 90°С на протяжении дополнительных 2 часов. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса полимера составляла 159.1 кДа, PDI = 2.26 (катионная гель-проникающая хроматография).

Пример 3:

Диметил-[2-(2-метилпроп-2-эноилокси)этил]-[2-(триметиламмонио)этил]аммоний бис-п-толуолсульфонат (42.25 частей) растворяли в воде (40 частей), и добавляли расплавленный метакрилат метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль, 11.40 частей). Через получившийся раствор при перемешивании барботировали азот на протяжении 10 мин, затем добавляли раствор меркаптоэтанола в воде (6.54%, 1.07 частей) и полученную смесь нагревали до 90°С при кипячении с обратным холодильником под непрерывным потоком азота. Водный раствор радикального инициатора WAKO V-50 (2.25%, 10.23 частей) добавляли по каплям через поршневой насос к смеси мономеров на протяжении 30 мин, с последующим добавлением воды (15 частей) и перемешиванием при 90°С на протяжении дополнительных 2 часов. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса полимера составляла 50.6 кДа, PDI = 1.78 (катионная гель-проникающая хроматография).

Пример 4:

Метакрилат метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль, 19.00 частей) растворяли в воде (40 частей) и газообразный через получившийся раствор при перемешивании барботировали азот на протяжении 10 мин. Затем добавляли раствор меркаптоэтанола в воде (4.76%, 1.05 частей) и полученную смесь нагревали до 90°С при кипячении с обратным холодильником под непрерывным потоком азота. К этой смеси водный раствор диметил-[2-(2-метилпроп-2-эноилокси)этил]-[2-(триметиламмонио)этил]аммоний бис-п-толуолсульфоната (63.8%, 55.21 частей) и водный раствор радикального инициатора WAKO V-50 (1.57%, 10.16 частей) добавляли по каплям на протяжении 30 мин одновременно через два поршневых насоса, сопровождая перемешиванием реакционной смеси при 90°С на протяжении дополнительных 1.5 часов. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса полимера составляла 32.4 кДа, PDI = 2.33 (катионная гель-проникающая хроматография).

Пример 5 (Ссылка):

Диметил-[2-(2-метилпроп-2-эноилокси)этил]-[2-(триметиламмонио)этил]аммоний бис-п-толуолсульфонат (20.54 частей) растворяли в воде (40 частей) и газообразный через получившийся раствор при перемешивании барботировали азот на протяжении 10 мин. Затем добавляли раствор меркаптоэтанола в воде (4.76%, 1.05 частей) и полученную смесь нагревали до 90°С с обратным холодильником под непрерывным потоком азота. Водный раствор радикального инициатора WAKO V-50 (1.86%, 10.19 частей) добавляли по каплям на протяжении 30 мин через поршневой насос, сопровождая перемешиванием реакционной смеси при 90°С на протяжении дополнительных 2 часов. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса гомополимера составляла 11.2 кДа, PDI = 1.62 (катионная гель-проникающая хроматография).

Пример 6 (Ссылка):

Диметил-[2-(2-метилпроп-2-эноилокси)этил]-[2-(триметиламмонио)этил]аммоний бис-метосульфат (80%, содержащий 85% бис-метосульфата и 15% аналогичной соли моно-метосульфата, 27.98 частей) растворяли в воде (27.98 частей) и газообразный через получившийся раствор при перемешивании барботировали азот на протяжении 10 мин. Затем добавляли раствор меркаптоэтанола в воде (10.71%, 1.12 частей) и получившуюся смесь нагревали до 90°С при кипячении с обратным холодильником под непрерывным потоком азота. Водный раствор радикального инициатора WAKO V-50 (1.38%, 10.14 частей) добавляли по каплям на протяжении 30 мин через поршневой насос, сопровождая перемешиванием реакционной смеси при 90°С на протяжении дополнительных 2 часов. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса гомополимера составляла 8.3 кДа, PDI = 1.95 (катионная гель-проникающая хроматография).

Пример 7:

2-(2-диметиламиноэтилокси)этил 2-метилпроп-2-еноат кватернизировали метиловым сложным эфиром п-толуолсульфокислоты в THF согласно стандартной процедуре. Полученный п-толуолсульфонат (60.45 частей) растворяли в воде (50 частей), и добавляли расплавленный метакрилат метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль, 24.70 частей). Через получившийся раствор при перемешивании барботировали азот на протяжении 10 мин, затем добавляли раствор меркаптоэтанола в воде (10.71%, 1,12 частей) и полученную смесь нагревали до 90°С при кипячении с обратным холодильником под непрерывным потоком азота. Водный раствор радикального инициатора WAKO V-50 (4.03%, 10.42 частей) добавляли по каплям через поршневой насос к смеси мономеров на протяжении 30 мин, сопровождая перемешиванием при 90°С на протяжении одного дополнительного часа. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса полимера составляла 203.0 кДа, PDI = 2.37 (катионная гель-проникающая хроматография).

Пример 8 (Ссылка):

Триметил-[2-[2-(2-метилпроп-2-эноилокси)этокси]этил]аммоний п-толуолсульфонат (39,91 частей) растворяли в воде (40 частей) и газообразный через получившийся раствор при перемешивании барботировали азот на протяжении 10 мин. Затем добавляли раствор меркаптоэтанола в воде (13.79%, 1.16 частей) и получившуюся смесь нагревали до 90°С при кипячении с обратным холодильником под непрерывным потоком азота. Водный раствор радикального инициатора WAKO V-50 (5.30%, 10.56 частей) добавляли по каплям на протяжении 30 мин через поршневой насос, сопровождая перемешиванием реакционной смеси при 90°С на протяжении дополнительных 2 часов. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса гомополимера составляла 32.7 кДа, PDI = 2.03 (катионная гель-проникающая хроматография).

Пример 9:

Смешивали диметил-[2-(2-метилпроп-2-эноилокси)этил]-[2-(триметиламмонио)этил]аммоний бис-метосульфат (80%, содержащий 85% бис-метосульфат и 15% аналогичной соли моно-метосульфата, 91.77 частей), расплавленный метакрилат метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль, 47.50 частей) и воду (130 частей), и через получившийся раствор при перемешивании барботировали азот на протяжении 10 мин. Затем добавляли раствор меркаптоэтанола в воде (18.70%, 1.23 частей) и получившуюся смесь нагревали до 90°С при кипячении с обратным холодильником под непрерывным потоком азота. Водный раствор радикального инициатора WAKO V-50 (5.75%, 10.61 частей) добавляли по каплям через поршневой насос к смеси мономеров на протяжении 30 мин, сопровождая перемешиванием при 90°С на протяжении дополнительных 4 часов. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса полимера составляла 42.9 кДа, PDI = 2.30 (катионная гель-проникающая хроматография).

Пример 10:

Смешивали диметил-[2-(2-метилпроп-2-эноилокси)этил]-[2-(триметиламмонио)этил]аммоний бис-метосульфат (80%, содержащий 85% бис-метосульфат и 15% аналогичной соли моно-метосульфата, 87.85 частей), расплавленный метакрилат метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль, 23.75 частей) и воду (130 частей), и через получившийся раствор при перемешивании барботировали азот на протяжении 10 мин. Затем добавляли раствор меркаптоэтанола в воде (10.71%, 1.12 частей) и получившуюся смесь нагревали до 90°С при кипячении с обратным холодильником под непрерывным потоком азота. Водный раствор радикального инициатора WAKO V-50 (3.01%, 10.31 частей) добавляли по каплям через поршневой насос к смеси мономеров на протяжении 30 мин, сопровождая перемешиванием при 90°С на протяжении дополнительных 60 минут. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса полимера составляла 36.1 кДа, PDI = 2.16 (катионная гель-проникающая хроматография).

Пример 11:

Смешивали диметил-[2-(2-метилпроп-2-эноилокси)этил]-[2-(триметиламмонио)этил]аммоний бис-п-толуолсульфонат (17,60 частей), расплавленный метакрилат метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль, 28.50 частей), триметил-[2-(2-метилпроп-2-эноилокси)этил]аммоний хлорид (8.31 частей) и воду (45 частей), и через получившийся раствор при перемешивании барботировали азот на протяжении 10 мин. Затем добавляли раствор меркаптоэтанола в воде (4.76%, 1.05 частей) и получившуюся смесь нагревали до 80°С при кипячении с обратным холодильником под непрерывным потоком азота. Водный раствор радикального инициатора WAKO V-50 (1.57%, 10.16 частей) добавляли по каплям через поршневой насос к смеси мономеров на протяжении 30 мин, сопровождая перемешиванием при 80°С на протяжении дополнительных 3 часов. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса терполимера составляла 139.2 кДа, PDI = 3.14 (катионная гель-проникающая хроматография).

Пример 12:

Смешивали диметил-[2-(2-метилпроп-2-эноилокси)этил]-[2-(триметиламмонио)этил]аммоний бис-п-толуолсульфонат (11.74 частей), расплавленный метакрилат метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль, 19.00 частей), триметил-[2-(2-метилпроп-2-эноилокси)этил]аммоний хлорид (16.62 частей) и воду (45 частей), и через получившийся раствор при перемешивании барботировали азот на протяжении 10 мин. Затем добавляли раствор меркаптоэтанола в воде (13.79%, 1.16 частей) и полученную смесь нагревали до 80°С с обратным холодильником под непрерывным потоком азота. Водный раствор радикального инициатора WAKO V-50 (5.12%, 10.54 частей) добавляли по каплям через поршневой насос к смеси мономеров на протяжении 60 мин, сопровождая перемешиванием при 80°С на протяжении дополнительных 3 часов. Получившийся вязкий бесцветный раствор полимера охлаждали до комнатной температуры. Средняя молекулярная масса терполимера составляла 87.9 кДа, PDI = 2.89 (катионная гель-проникающая хроматография).

Пример 13 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним охлаждающим устройством и дозатором, вводили смесь 93.6 г триметил-[2-(2-метилпроп-2-эноилокси)этил]аммоний хлорида ("MADAME-Q") и 65 г воды, и добавляли 2.34 г пероксида водорода (30%), 26 мг сульфата железа(II) и 1.26 г меркаптоэтанола. Величину рН доводили до 5.0 серной кислотой. Колбу охлаждали до 15°С на протяжении всей реакции. Раствор 1.5 г ронгалита в 48.5 г воды добавляли в реакционную смесь на протяжении 60 мин (после чего полимеризация была закончена). Средняя молекулярная масса гомополимера составляла 20.6 кДа, PDI = 2.9.

Пример 14 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 20 г воды и дегазировали азотом. 29.9 г Триметил-[2-(2-метилпроп-2-эноилокси)этил]аммоний хлорида ("MADAME-Q") и 14.49 г 2-гидроксиэтил 2-метилпроп-2-еноата (НЕМА) растворяли в 15 г воды, подкисляли серной кислотой до рН 3, и затем раствор дегазировали азотом. Раствор мономеров вводили в первый дозатор, и второй дозатор наполняли раствором 165 мг радикального инициатора WAKO VA-044 (2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид) в 15 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 129 кДа PDI = 1.8.

Пример 15 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 20 г воды и дегазировали азотом. 29.9 г MADAME-Q и 14.49 г НЕМА растворяли в 15 г воды и добавляли 1.5 г меркаптоэтанола. Раствор подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Раствор мономеров вводили в первый дозатор, и второй дозатор наполняли раствором 165 мг радикального инициатора WAKO VA-044 в 15 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 12.6 кДа, PDI = 3.5.

Пример 16 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 20 г воды и дегазировали азотом. 29.9 г MADAME-Q и 14.49 г НЕМА растворяли в 15 г воды и добавляли 1.0 г меркаптоэтанола. Раствор подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Раствор мономеров вводили в первый дозатор, и второй дозатор наполняли раствором 165 мг радикального инициатора WAKO VA-044 в 15 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 15 кДа, PDI = 3.2.

Пример 17 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним охлаждающим устройством и двумя дозаторами, вводили 98.7 г MADAME-Q и 50 г воды, и добавляли 1.0 г пероксида водорода (30%) и 20 мг сульфата железа(II). Величину рН доводили до 5.0 серной кислотой. Дозатор 1 наполняли раствором 16.2 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 300 г/моль), 31 г воды и 1.16 г 3-меркаптопропионовой кислоты. Дозатор 2 наполняли раствором 1.5 г ронгалита в 48.5 г воды. Колбу охлаждали до 15°С на протяжении всей реакции. Содержание дозатора 1 добавляли в реакционную смесь, которую охлаждали до 15°С, на протяжении 30 мин, и содержание дозатора 2 затем добавляли на протяжении 60 мин. После окончания добавления раствора ронгалита полимеризация была закончена. Средняя молекулярная масса полимера составляла 31 кДа, PDI = 1.8.

Пример 18 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 30 г воды и дегазировали азотом. 77.9 г 75% водного раствора MADAME-Q плюс 12.8 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 300 г/моль) растворяли 63.3 г воды плюс 0.75 г меркаптоэтанола. Раствор подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Раствор мономеров вводили в первый дозатор, и второй дозатор наполняли раствором 250 мг радикального инициатора WAKO VA-044 в 22.5 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 18 кДа, PDI = 1.65.

Пример 19 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 20 г воды и дегазировали азотом. 51.9 г 75% водного раствора MADAME-Q плюс 13.5 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 475 г/моль) растворяли 52 г воды плюс 0.5 г меркаптоэтанола. Раствор подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Раствор мономеров вводили в первый дозатор, и второй дозатор наполняли раствором 165 мг радикального инициатора WAKO VA-044 в 15 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 20 кДа, PDI = 1.65.

Пример 20 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 20 г воды и дегазировали азотом. 45.9 г 75% водного раствора MADAME-Q плюс 23.8 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 475 г/моль) растворяли 68 г воды плюс 0.5 г меркаптоэтанола. Раствор подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Раствор мономеров вводили в первый дозатор, и второй дозатор наполняли раствором 165 мг радикального инициатора WAKO VA-044 в 15 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 19.6 кДа, PDI = 1.82.

Пример 21 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 20 г воды и дегазировали азотом. 51.9 г 75% водного раствора MADAME-Q плюс 31.2 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 1100 г/моль) растворяли 85 г воды плюс 1.5 г меркаптоэтанола. Раствор подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Раствор мономеров вводили в первый дозатор, и второй дозатор наполняли раствором 165 мг радикального инициатора WAKO VA-044 в 15 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 11 кДа, PDI = 1.67.

Пример 22 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 20 г воды и дегазировали азотом. 51.9 г 75% водного раствора MADAME-Q плюс 31.2 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 1100 г/моль) растворяли 85 г воды плюс 0.5 г меркаптоэтанола. Раствор подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Раствор мономеров вводили в первый дозатор, и второй дозатор наполняли раствором 165 мг радикального инициатора WAKO VA-044 в 15 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 24 кДа, PDI = 1.79.

Пример 23 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 32 г воды и дегазировали азотом. 60.3 г 75% водного раствора MADAME-Q плюс 125.4 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль) растворяли 269 г воды плюс 0.81 г меркаптоэтанола. Раствор подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Раствор мономеров вводили в первый дозатор, и второй дозатор наполняли раствором 267 мг радикального инициатора WAKO VA-044 в 24 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 25.9 кДа, PDI = 1.9.

Пример 24:

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и тремя дозаторами, вводили 10 г воды и дегазировали азотом. 19 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль) и 0.41 г меркаптоэтанола растворяли в 19 г воды. Раствор подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Раствор мономеров вводили в первый дозатор. 22.4 г N-винилимидазола, который кватернизировали метилтозилатом ("VI-Q") растворяли в 22.4 г воды. Раствор подкисляли серной кислотой до рН 3, затем дегазировали азотом и загружали во второй дозатор. Третий дозатор наполняли раствором 670 мг радикального инициатора WAKO VA-044 в 11.2 г воды. Реакционную колбу нагревали до 90°С, и содержания трех дозаторов добавляли на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 5.5 кДа, PDI = 1.77.

Пример 25:

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 14 г VI-Q, растворяли в 14 г воды. Раствор подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Первый дозатор наполняли 47.5 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль) и 0.31 г меркаптоэтанола, растворенного в 47.5 г воды. Второй дозатор наполняли раствором 615 мг радикального инициатора WAKO VA-044 в 11.2 г воды. Реакционную колбу нагревали до 90°С, и содержания двух дозаторов добавляли на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 11 кДа, PDI = 2.61.

Пример 26:

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 36 г VI-Q, растворяли в 36 г воды. Раствор подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Первый дозатор наполняли 20.3 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль) и 0.28 г меркаптоэтанола, растворяли в 20.3 г воды. Второй дозатор наполняли раствором 560 мг радикального инициатора WAKO VA-044 в 11.2 г воды. Реакционную колбу нагревали до 90°С, и содержания двух дозаторов добавляли на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 8.6 кДа, PDI = 2.3.

Пример 27:

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и одним дозатором, вводили 28 г VI-Q и 95 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль), растворенные в 125 г воды. Раствор загружали с 0.61 г меркаптоэтанола, подкисляли серной кислотой до рН 3 и затем дегазировали азотом. Дозатор наполняли раствором 1.2 г радикального инициатора WAKO VA-044 в 22.5 г воды. Реакционную колбу нагревали до 90°С, и содержание дозатора добавляли на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 18 кДа, PDI = 3.81.

Пример 28:

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 28.5 г воды и 28.5 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль) и дегазировали азотом. Добавляли меркаптоэтанол (0.3 г), и реакционную смесь доводили до рН 3 серной кислотой. 33.6 г VI-Q растворяли в 33.6 г воды, дегазировали азотом и вводили в первый дозатор. Второй дозатор наполняли раствором 460 мг радикального инициатора WAKO VA-044 в 11.2 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 9 кДа, PDI = 2.4.

Пример 29:

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 22.4 г воды и 22.4 г VI-Q и дегазировали азотом. Величину рН затем доводили до 3 серной кислотой. 19 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль) и 0.41 г меркаптоэтанола растворяли в 19 г воды, доводили до рН 3 серной кислотой, дегазировали азотом и загружали в первый дозатор. Второй дозатор наполняли раствором 693 мг радикального инициатора WAKO VA-044 в 11.2 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 5.6 кДа, PDI = 2.2.

Пример 30:

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 38 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль), растворяли в 38 г воды и дегазировали азотом. Добавляли меркаптоэтанол (0.37 г), и реакционную смесь доводили до рН 3 серной кислотой. 33.2 г 75% водного раствора MADAME-Q плюс 3.76 г VI-Q растворяли в 54 г воды, доводили до рН 3 серной кислотой и дегазировали азотом. Раствор мономеров вводили в первый дозатор, и второй дозатор наполняли раствором 750 мг радикального инициатора WAKO VA-044 в 15 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 14.7 кДа, PDI = 1.9.

Пример 31:

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и двумя дозаторами, вводили 28 г VI-Q, растворенного в 28 г воды. Величину рН доводили до 3 серной кислотой, и затем раствор дегазировали азотом. 95 г метакрилата метилового простого эфира полиэтиленгликоля (средняя молекулярная масса 950 г/моль) и 0.62 г меркаптоэтанол растворяли в 95 г воды, доводили серной кислотой до рН 3, дегазировали азотом и загружали в первый дозатор. Второй дозатор наполняли раствором 1.23 г радикального инициатора WAKO VA-044 в 22.5 г воды. Колбу нагревали до 90°С. Содержания обоих дозаторов добавляли синхронно в реакционную колбу на протяжении 5 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса полимера составляла 9.5 кДа, PDI = 2.3.

Пример 32 (Ссылка):

В реакционную колбу, оснащенную мешалкой, внешним нагревающим устройством, обратным холодильником и одним дозатором, вводили 84.1 г VI-Q, растворенного в 84.1 г воды. Величину рН доводили до 3 серной кислотой, и затем раствор дегазировали азотом. Дозатор наполняли раствором 420 мг радикального инициатора WAKO VA-044 в 34 г воды. Колбу нагревали до 90°С. Содержание дозатора добавляли в реакционную колбу на протяжении 3 часов. Затем смеси позволяли реагировать на протяжении одного дополнительного часа при 90°С. Средняя молекулярная масса гомополимера (Mw) составляла 4.6 кДа, PDI = 1.75.

Тесты применения:

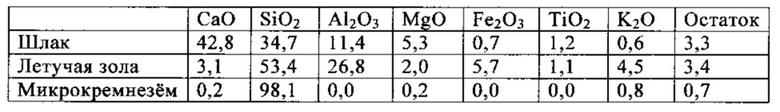

В следующих тестах проверяли разжижение строительного раствора (расходимость) систем геополимерного связующего вещества с катионными сополимерами изобретения. Алюмосиликатные строительные растворы были произведены, применяя мешалку для приготовления строительного раствора согласно DIN EN 196-1. Все компоненты смешивали согласно DIN EN 196-1, ожидая, что кварцевый песок добавили первым в мешалку, вместо этого проводили добавление его в конце процесса смешивания. Расходимость строительного раствора измеряли при помощи конуса Хегермана, после прикрепления 15 раз к таблице расходимости (DIN EN 1015-3). Система связующего вещества содержит компоненты доменного шлака, летучей золы типа F и микрокремнезем (количества даны в мас. %).

Все тестируемые катионные сополимеры вводили в составы с 4 мас. % Defoamer DF93, относительно полимера. Доза полимера составляла 1 мас. %, относительно геополимерного связующего вещества.

Пример 33:

Получали следующую систему геополимерного связующего вещества:

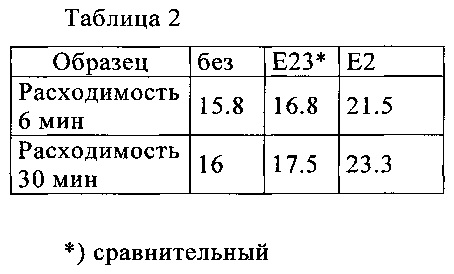

Соотношение вода/(микрокремнезем + летучая зола) составляло 0.83. Величины расходимости даны в Таблице 2. Расходимости после 6 мин и 30 мин даны в см. Номера образцов относятся к соответствующим Экспериментам выше.

Пример 34:

Получали следующую систему геополимерного связующего вещества:

Соотношение вода/шлак составляла 0.60. Величины расходимости даны в Таблице 3. Расходимости после 6 мин и 30 мин даны в см. Номера образцов относятся к соответствующим Экспериментам выше.

Пример 35:

Получали следующую систему геополимерного связующего вещества:

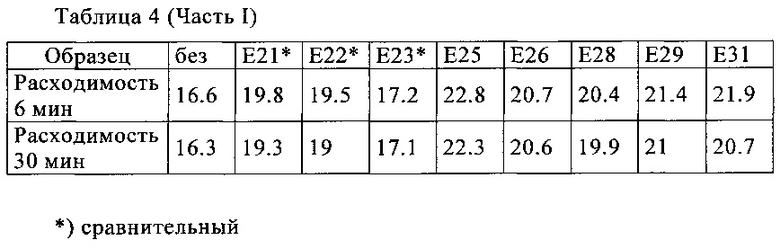

Соотношение вода/шлак составляла 0.583. Величины расходимости даны в Таблице 4 здесь ниже (две части). Расходимости после 6 мин и 30 мин даны в см. Номера образцов относятся к соответствующим Экспериментам выше.

Пример 36:

Получали следующую систему геополимерного связующего вещества:

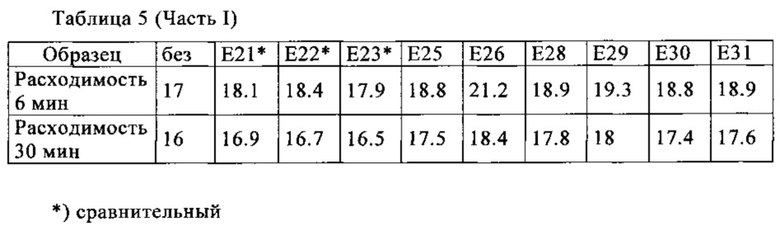

Соотношение вода/шлак составляла 0.583. Величины расходимости даны в Таблице 5 здесь ниже (две части). Расходимости после 6 мин и 30 мин даны в см. Номера образцов относятся к соответствующим Экспериментам выше.

Эти тесты применения ясно показывают превосходство катионных сополимеров изобретения.

Пример 37:

Получали следующую систему геополимерного связующего вещества:

Соотношение вода/(микрокремнезем + летучей золы) составляло 0.83. Величины расходимости даны в Таблице 2. Расходимости после 6 мин и 30 мин даны в см. Номера образцов относятся к соответствующим Экспериментам выше.

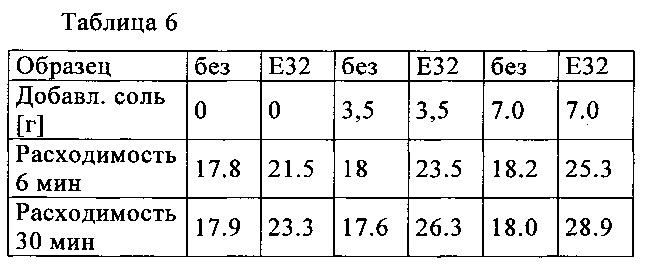

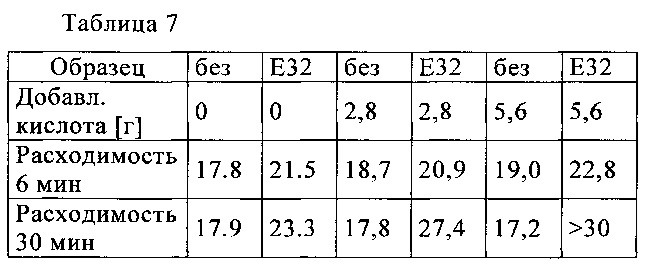

Чтобы улучшить эффект катионного полимера добавляли различные количества поливалентных анионов в виде кислот или солей. Таблица 6 представляет эффект двухосновного фосфата натрия, добавленного в качестве фосфатной соли. Таблица 7 представляет эффект диэтилентриамин-пента (метиленфосфоната) (DTPMP), добавленного в качестве кислоты. В заключение, Таблица 8 представляет эффект Амино-трис(метиленфосфоната) (АТМР), добавленного в качестве кислоты.

Эти тесты применения ясно показывают, что поливалентные анионы увеличивают диспергирующий эффект катионных полимеров, в то время как там, где катионный полимер не присутствует, имеется только незначительный эффект. Это доказывает синергетический эффект поливалентных анионов вместе с катионными полимерами. Кроме того, диспергирующий эффект некоторых комбинаций увеличивается даже в течение долгого времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА АКРИЛОНИТРИЛА | 2016 |

|

RU2627264C1 |

| ПОЛУЧЕНИЕ АМФИФИЛЬНЫХ БЛОК-СОПОЛИМЕРОВ ПУТЕМ КОНТРОЛИРУЕМОЙ РАДИКАЛЬНОЙ МИЦЕЛЛЯРНОЙ ПОЛИМЕРИЗАЦИИ | 2012 |

|

RU2632886C2 |

| СОПОЛИМЕРЫ, ПОДХОДЯЩИЕ ДЛЯ ПЛАСТИФИКАЦИИ СИСТЕМ НЕОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО ВЕЩЕСТВА | 2017 |

|

RU2759766C2 |

| ИНИЦИИРУЮЩАЯ СИСТЕМА ДЛЯ КАТИОННОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2017 |

|

RU2757855C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА АКРИЛОНИТРИЛА | 2018 |

|

RU2697882C1 |

| ИНИЦИАТОРНАЯ СИСТЕМА ДЛЯ КАТИОННОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2017 |

|

RU2756274C2 |

| СПОСОБ ПОЛУЧЕНИЯ "ЖИВЫХ" РАДИКАЛЬНЫХ ПОЛИМЕРОВ И ПОЛИМЕРЫ | 2004 |

|

RU2315775C2 |

| Способ получения поли-и сополимеров N-виниламидоянтарной кислоты | 1979 |

|

SU891689A1 |

| ВОДНО-ГЕЛЕВАЯ КОМПОЗИЦИЯ ДЛЯ НЕФТЕДОБЫЧИ | 2019 |

|

RU2786720C2 |

| ПОЛИМЕРЫ, АДСОРБИРУЮЩИЕ ЗАГРЯЗНИТЕЛЬ | 2012 |

|

RU2573841C2 |

Изобретение относится к катионному сополимеру, способу его получения, а также к применению этого сополимера в качестве диспергатора для систем геополимерного связующего вещества. Катионный сополимер включает: (а) 3-97 моль % катионного структурного звена формулы (III)

b) 97-3 моль % макромономерного структурного звена формулы (IV)

Катионный сополимер получают радикальной полимеризацией исходных мономеров. Катионный сополимер имеет молекулярную массу в диапазоне от 1000 до 500000. Изобретение позволяет получить катионные сополимеры, стабильные к элиминированию по Гофману, и повысить их диспергирующий эффект. 3 н. и 12 з.п. ф-лы, 8 табл., 37 пр.

1. Применение катионного сополимера в качестве диспергатора для систем геополимерного связующего вещества, где катионный сополимер включает: а) 3-97 моль % катионного структурного звена формулы (III)

где

R1 в каждом случае одинаковый или разный и представляет собой водород и/или метил,

R2 в каждом случае одинаковый или разный и выбран из группы, включающей:

где R3, R4 и R5 в каждом случае одинаковые или разные и каждый независимо представляет собой водород, алифатический углеводородный фрагмент, имеющий 1-20 атомов углерода, циклоалифатический углеводородный фрагмент, имеющий 5-8 атомов углерода, арил, имеющий 6-14 атомов углерода, и/или полиэтиленгликольный (ПЭГ) фрагмент,

l в каждом случае одинаковый или разный и представляет собой целое число от 0 до 2,

m в каждом случае одинаковый или разный и представляет собой 0 или 1,

n в каждом случае одинаковый или разный и представляет собой целое число от 1 до 10,

Y в каждом случае одинаковый или разный и представляет собой отсутствующую группу, кислород, NH и/или NR3,

V в каждом случае одинаковый или разный и представляет собой -(СН2)x-

где х в каждом случае одинаковый или разный и представляет собой целое число от 0 до 6, и

X в каждом случае одинаковый или разный и представляет собой атом галогена, С1-4-алкилсульфат, C1-4-алкилсульфонат, C6-14-(алк)арилсульфонат и/или моновалентный эквивалент поливалентного аниона, который выбран из сульфата, дисульфата, фосфата, дифосфата, трифосфата и/или полифосфата;

b) 97-3 моль % макромономерного структурного звена формулы (IV)

где R6 в каждом случае одинаковый или разный и представляет собой полиоксиалкиленовую группу формулы (V)

где о в каждом случае одинаковый или разный и представляет собой целое число от 1 до 300, и

R1, R3, l, m, Y, V и х имеют значения, приведенные выше, при условии, что Y в обоих структурных звеньях (III) и (IV) представляет собой отсутствующую группу, если х=0.

2. Применение по п. 1, где мономерные компоненты сополимера соответствуют структурным звеньям (III) и (IV), выбранным из виниловых простых эфиров, винилокси C1-6-алкиловых простых эфиров, в особенности винилокси бутиловых простых эфиров, аллиловых простых эфиров, металлиловых простых эфиров, 3-бутениловых простых эфиров, изопрениловых простых эфиров, акриловых сложных эфиров, метакриловых сложных эфиров, акриламидов, метакриламидов и их смесей.

3. Применение по п. 1 или 2, где о равно от 5 до 300, более предпочтительно от 10 до 200, и в особенности от 20 до 100.

4. Применение по п. 1 или 2, где оксиалкиленовые звенья полиоксиалкиленовой группы формулы (V) выбраны из этиленоксидных групп и/или пропиленоксидных групп, которые размещены рандомно, попеременно, градуированно и/или по блокам в пределах полиоксиалкиленовой группы.

5. Применение по п. 4, где полиоксиалкиленовая группа формулы (V) представляет собой смесь с разными величинами для о в пределах указанного определения.

6. Применение по п. 1, где сополимер включает 10-90 моль % катионного структурного звена и 90-10 моль % макромономерного структурного звена, предпочтительно 25-75 моль % катионного структурного звена и 75-25 моль % макромономерного структурного звена, и в особенности 40-60 моль % катионного структурного звена и 60-40 моль % макромономерного структурного звена.

7. Применение по п. 1, где сополимер имеет молекулярную массу в диапазоне от 1000 до 500000, предпочтительно от 2000 до 150000 и в особенности от 4000 до 100000 г/моль.

8. Катионный сополимер, включающий:

а) 3-97 моль% катионного структурного звена формулы (III)

где R1 в каждом случае одинаковый или разный и представляет собой водород и/или метил,

R2 в каждом случае одинаковый или разный и выбран из группы, включающей:

где R3, R4 и R5 в каждом случае одинаковые или разные и каждый независимо представляет собой водород, алифатический углеводородный фрагмент, имеющий 1-20 атомов углерода, циклоалифатический углеводородный фрагмент, имеющий 5-8 атомов углерода, арил, имеющий 6-14 атомов углерода, и/или полиэтиленгликольный (ПЭГ) фрагмент,

l в каждом случае одинаковый или разный и представляет собой целое число от 0 до 2,

m в каждом случае одинаковый или разный и представляет собой 0 или 1,

n в каждом случае одинаковый или разный и представляет собой целое число от 1 до 10,

Y в каждом случае одинаковый или разный и представляет собой отсутствующую группу, кислород, NH и/или NR3,

V в каждом случае одинаковый или разный и представляет собой -(СН2)x-

где x в каждом случае одинаковый или разный и представляет собой целое число от 0 до 6, и

X в каждом случае одинаковый или разный и представляет собой атом галогена, C1-4-алкилсульфат, C1-4-алкилсульфонат, С6-14-(алк)арилсульфонат и/или моновалентный эквивалент поливалентного аниона, который выбран из сульфата, дисульфата, фосфата, дифосфата, трифосфата и/или полифосфата;

b) 97-3 моль % макромономерного структурного звена формулы (IV)

где R6 в каждом случае одинаковый или разный и представляет собой полиоксиалкиленовую группу формулы (V)

где о в каждом случае одинаковый или разный и представляет собой целое число от 1 до 300, и

R1, R3, l, m, Y, V и х имеют значения, приведенные выше,

при условии, что Y в обоих структурных звеньях (III) и (IV) представляет собой отсутствующую группу, если х=0,

где сополимер имеет молекулярную массу в диапазоне от 1000 до 500000, предпочтительно от 2000 до 150000 и в особенности от 4000 до 100000 г/моль.

9. Способ получения катионного сополимера по п. 8, отличающийся тем, что 3-97 моль % катионного мономера (А)

и 97-3 моль % макромономера (В)

радикально сополимеризуют,

где R1 - R6, l, m, n, о, Y, V, х и X имеют значения, приведенные выше.

10. Способ по п. 9, где катионный мономер (А) выбран из кватернизированного N-винилимидазола, кватернизированного N-аллилимидазола, кватернизированного 4-винилпиридина, кватернизированного 1-[2-(акрилоилокси)этил]-1Н-имидазола, 1-[2-(метакрилоилокси)этил]-1Н-имидазола и их смесей.

11. Применение по одному из пп. 1-7 для диспергирования водных суспензий геополимерных связующих веществ, выбранных из группы, включающей гидравлические связующие вещества, скрытые гидравлические связующие вещества, пуццолановые связующие вещества и/или щелочно-активированные алюмосиликатные связующие вещества, а также их смеси.

12. Применение по п. 11, отличающееся тем, что гидравлические связующие вещества выбраны из видов цемента, более особенно из портландцементов и алюминатных цементов, а также их смесей,

скрытые гидравлические связующие вещества выбраны из промышленных и/или синтетических шлаков, более особенно из доменного шлака, шлакового песка, измельченного шлакового песка, электротермического фосфорного шлака, металлосодержащего шлака, а также их смесей, и

пуццолановые связующие вещества выбраны из аморфного диоксида кремния, предпочтительно осажденного диоксида кремния, пирогенного кремнезема и микрокремнезема, тонкоизмельченного стекла, летучей золы, предпочтительно летучей золы бурого угля и летучей золы каменного угля, метакаолина, природных пуццоланов, таких как туф, трасс и вулканический пепел, природных и синтетических цеолитов, а также их смесей.

13. Применение по п. 11 или 12, отличающееся тем, что щелочно-активированные алюмосиликатные связующие вещества включают скрытые гидравлические и/или пуццолановые связующие вещества, как определено выше, а также щелочные активаторы, такие как водные растворы карбонатов щелочных металлов, фторидов щелочных металлов, гидроксидов щелочных металлов, алюминатов щелочных металлов и/или силикатов щелочных металлов, таких как растворимое жидкое стекло.

14. Применение по одному из пп. 11-13 вместе с поливалентным анионом, где поливалентный анион добавлен в форме соли поливалентного аниона с моновалентным, двухвалентным и/или трехвалентным катионом и/или в форме кислоты поливалентного аниона.

15. Применение по одному из пп. 11-14, где поливалентный анион выбран из сульфата, дисульфата, фосфата, дифосфата, трифосфата, полифосфата и/или фосфоната.

| МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ЕЕ В АСФАЛЬТОБЕТОННЫХ ДОРОЖНЫХ ПОКРЫТИЯХ В РАЗЛИЧНЫХ КЛИМАТИЧЕСКИХ ЗОНАХ | 2010 |

|

RU2458083C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2018-10-01—Публикация

2014-08-05—Подача