Изобретение относится к металлургии, в частности к получению пенометаллов, и может быть использовано при изготовлении каталитических фильтров и других материалов и изделий для строительства, промышленности, транспорта и в других областях деятельности, где требуются легкие, прочные, износостойкие, безопасные наполнители и композиционные материалы на их основе, обеспечивающие звукотеплоизоляцию и защиту от вредных факторов окружающей среды.

Гранулы могут использоваться сами по себе, например для заполнения полостей деталей, которые в этом случае могут использоваться в качестве каталитических фильтров. Также, путем прессования и спекания, из них могут быть получены пенометаллические материалы и изделия, в том числе сложной формы, с пористостью, близкой к пористости гранул, а путем спекания без давления могут быть получены материалы с двойной пористостью: пористостью гранул и дополнительной пористостью межгранульного пространства. Такие материалы целесообразно использовать в качестве каталитических фильтров, а также они могут эффективно поглощать энергию ударных волн.

Несмотря на преимущества применения новых материалов в машиностроении, строительстве, электротехнике и других отраслях промышленности, масштабы их внедрения в настоящее время невелики. Технология производства гранул пенометаллов все еще находится на начальной стадии своего становления и ее необходимо совершенствовать.

Существует большое число способов получения различных пенометаллов: никеля, меди, титана, сталей и других, как с открытой, так и с закрытой пористостью.

Известен способ получения полуфабрикатов из пеноалюминия (см. патент RU 2202443, МПК B22F 3/11, B22F 3/24, опубликован 20.04.2003), включающий приготовление смеси из порошка алюминиевого сплава и порошка порофора, засыпку смеси в емкость из алюминиевого сплава, ее уплотнение горячей деформацией, измельчение полученной плотной заготовки на частицы, высокотемпературную термообработку и окончательное охлаждение. При этом порошок алюминиевого сплава смешивают с порофором, имеющим температуру разложения в диапазоне температур солидуса-ликвидуса алюминиевого сплава. Высокотемпературную термообработку ведут, подвергая каждую отдельную частицу нагреву до температуры образования в ее объеме 50-98% жидкой фазы, исключая контакт с другими частицами. Нагретую частицу выдерживают при этой температуре до достижения формы готового полуфабриката, после чего ведут охлаждение частицы до температуры солидуса со скоростью не менее 0,1°C/с.

Изобретение позволяет получить сыпучий пористый материал пониженной плотности и повысить выход годного материала. При этом образуются пеногранулы сферической формы с размером (5-20) мм. Недостатком известного способа является очень узкая номенклатура получаемых пенометаллов. Он применим только для тех сплавов, у которых имеется большой диапазон между температурами солидуса и ликвидуса, и есть порофор, который разлагается с выделением газа именно в этом температурном диапазоне. Если он разлагается при температуре ниже солидуса, то выделяющийся газ разрушит еще твердый образец, и гранулы не образуются. При температуре выше ликвидуса газ выйдет из жидкого металла. Порофор при этом должен химически не взаимодействовать с расплавом металла и не ухудшать существенно свойства конечного продукта. Количество подходящих порофоров ограничено, вследствие чего ограничена номенклатура гранулируемых материалов. Другим недостатком является низкая производительность процесса, а также сложность получения малоразмерных гранул, которые необходимы для формирования деталей с тонкостенными элементами.

Известен способ получения изделий из пеноалюминия (см. патент RU 2492257, МПК С22С 1/08, опубликован 10.09.2013). Способ включает заливку перегретого алюминиевого расплава в форму, заполненную гранулами из водорастворимой соли с температурой плавления выше температуры нагрева расплава и температуры нагрева формы и с плотностью выше плотности алюминиевого расплава. После затвердевания слиток извлекают из формы и помещают в воду для растворения соли. В качестве водорастворимой соли используют бромид или йодид кальция или бария.

В известном способе выбрана водорастворимая тугоплавкая соль, которая хорошо смачивается расплавом, с тем, чтобы он мог проникать в пространство между солевыми гранулами. Недостатком данного способа является невозможность получения сыпучего материала, недостаточная пористость получаемых изделий.

Известен способ получения металлических гранул (см. патент RU 2582846, МПК B22F 9/14, B22F 3/11, С22С 1/08 опубликован 27.04.2016), совпадающий с настоящим техническим решением по наибольшему числу существенных признаков и принятый за прототип. Способ-прототип включает смешивание порошка металла с порофором, прессование полученной смеси до получения компактного образца в виде стержня или прутка и его нагрев, плавление и диспергирование. При этом порофор используют с температурой разложения, меньшей температуры плавления металла, а нагрев, плавление и последующее диспергирование образца ведут путем пропускания через образец короткого импульса электрического тока с амплитудой I и длительностью t, которые определяют по следующим соотношениям:

1,8⋅104d⋅(P0/μ)<I<2⋅109⋅рγ1/2/μ+(4⋅1018⋅ρ2γ/μ2+5⋅106⋅γd2e/μ)1/2,

t=1,2γd4e/ρI2+103d2γ1/2/I,

где I - амплитуда импульса тока, А;

t - длительность импульса тока, с;

d - диаметр диспергируемого образца, м;

Р0 - конечное давление газа в газовых пузырьках жидкого пенометалла после его полного расширения, которое, при диспергировании образца на воздухе, приближено к атмосферному давлению 105 Н/м2;

μ - относительная магнитная проницаемость материала диспергируемого образца, безразмерная;

ρ - удельное электрическое сопротивление материала диспергируемого образца, Ом⋅м;

γ - плотность материала диспергируемого образца, кг/м3;

е - удельная энергия, необходимая для нагрева и расплавления материала диспергируемого образца, Дж/кг,

причем е=сΔТ+ΔН,

где с - теплоемкость материала диспергируемого образца, Дж/кг⋅град;

ΔТ - температура, на которую нагревают материал диспергируемого образца до плавления, град;

ΔН - удельная теплота плавления материала диспергируемого образца, Дж/кг.

Импульс электрического тока осуществляет плавление и диспергирование образца за счет развития магнитогидродинамической перетяжечной неустойчивости его формы (Абрамова К.Б., Златин Н.А., Перегуд Б.П. Магнитогидро-динамическая неустойчивость жидких и твердых проводников, Разрушение проводников электрическим током, ЖЭТФ, 1975, т. 69, вып. 6, с. 2007-2022).

Известный способ позволяет получать гранулы с лишь закрытыми порами, так как при выходе пузырьков газа на поверхность жидкая капля схлопывается. В то же время для изготовления каталитических фильтров требуются гранулы с открытой пористостью. Кроме того, материал из гранул с открытой пористостью лучше поглощает звук и ударные волны, так как энергия волны гасится при движении газа через поры.

Задачей настоящего изобретения является разработка способа получения металлических гранул с открытой пористостью.

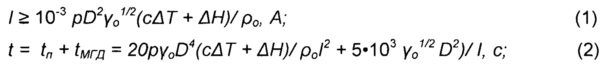

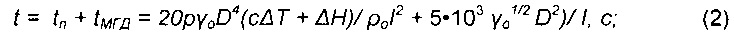

Поставленная задача решается тем, что способ получения металлических гранул включает смешивание порошка металла с порофором в виде водорастворимой, не смачиваемой металлом соли, имеющей температуру плавления, большую температуры плавления металла, прессование полученной смеси до получения компактного образца в виде стержня или прутка, его нагрев, плавление и диспергирование путем пропускания через образец короткого импульса электрического тока с амплитудой / и длительностью t, определяемых соотношениями:

где р - массовая доля металла в составе образца

D - диаметр диспергируемого образца (заготовки), м;

γ0 - плотность диспергируемого образца, кг/м3;

с - теплоемкость металла, Дж/кг⋅град;

ΔT – температура, на которую нужно нагреть металл до плавления, град;

ΔН - удельная теплота плавления металла, Дж/кг;

ρo - удельное электрическое сопротивление диспергируемого образца, Ом⋅м;

tп – время, необходимое для плавления металла образца, с;

tМГД - время разрушения образца МГД неустойчивостью, с;

помещение гранул после затвердевания в воду для растворения соли.

В качестве водорастворимой соли могут быть использованы фторид калия или фторид натрия, сульфат магния.

Новым в настоящем способе является введение порофора в виде водорастворимой, не смачиваемой металлом соли, имеющей температуру плавления, большую температуры плавления металла, такой как фторид калия или фторид натрия, сульфат магния, а также амплитуда I импульса электрического тока и его длительность t, определяемые соотношениями (1) и (2).

Сущность предлагаемого способа заключается в следующем.

Через образец (пруток или стержень) пропускают импульс тока с указанными в соотношениях (1), (2) заданными параметрами, После расплавления металла в образце развивается магнитогидродинамическая неустойчивость, которая разбивает образец на диски. Диски впоследствии силами поверхностного натяжения трансформируются в сферические капли, в которых имеются твердые включения частиц соли. Так как выбрана соль, которая не смачивается расплавом металла и не расплавляется при температуре плавления металла, то металл не обволакивает эти включения соли и они выступают на поверхность капель. В полете, либо в охлаждающей жидкости, капли кристаллизуются и образуют гранулы. После растворения соли водой в гранулах формируются открытые поры. К моменту разрушения образца источник тока должен полностью исчерпать свою энергию. В противном случае после паузы тока между образовавшимися фрагментами возникает дуговой разряд, который приведет к испарению части металла гранул. Дуговой разряд ведет к неоправданному увеличению параметров источника тока, затратам энергии, ухудшению качества гранул и снижению выхода годного, загрязнению продукта металлическим порошком. Для исключения дугового разряда необходимо, чтобы время нагрева и плавления металла образца было соизмеримо с временем его разрушения МГД неустойчивостью: tп≤3tМГД, а общая длительность импульса электрического тока t была равна их сумме: t=tп+tМГД.

tп=2π2ργoD4(cΔT+ΔН)/ρoI2≤3tМГД=5⋅103 γoD2)/I.

Отсюда получаем следующее выражение для амплитуды импульса электрического тока I:

I≥10-3 pD2γo1/2(cΔT+ΔН)/ρo

t=tп+tМГД=20pγoD4(cΔT+ΔH)/ρoI2+5⋅103 γo1/2D2)/I

Любой металлический или электропроводящий порошок смешивают с порошком, гранулами, чешуйками или волокнами водорастворимой соли. Размер и форму частиц соли выбирают в соответствии с необходимой формой и размером будущих пор. Температура плавления соли должна быть выше, чем у металла. Соль выбирают из числа тех, которые плохо смачиваются расплавом соответствующего металла, например: фторид калия или фторид натрия, сульфат магния. Соотношение металла и соли выбирают исходя из необходимости получения заданной пористости гранул, однако оно должно быть таким, чтобы после изготовления образца он обладал проводимостью, то есть имел сплошной металлический каркас, а частицы соли внутри образца также контактировали бы между собой. Из смеси методами порошковой металлургии изготавливают стержень или пруток. Может использоваться обычное прессование, прессование и спекание, спарк-плазменное, электроимпульсное или мангнитоимпульсное спекание. Либо изготавливают образец путем литья как в способе-аналоге. Соль помещают в форму и пропитывают расплавом металла, т.к. образцы тонкие, диаметром несколько миллиметров, сделать это относительно легко, даже если соль не смачивается металлом. Через образец пропускается импульс тока с заданными параметрами, определяемыми соотношениями (1), (2). Увеличение амплитуды импульса тока сверх заданной минимальной нецелесообразно, т.к. ведет к более высоким требованиям к параметрам источника тока. Неустойчивость разбивает образец на диски, разрывает ток, а запас энергии источника тока к этому моменту израсходован, это позволяет избежать последующего газового разряда между жидкими дисками. Капли разлетаются и кристаллизуются в полете или в охлаждающей жидкости. После растворения соли формируются поры.

Пример 1. Изготавливали гранулы пеноалюминия. Взяли порошок чистого алюминия, у которого температуры солидуса и ликвидуса совпадают и равны 660°C, и смешали его с порофором - фторидом калия (который плавится при температуре 846°C), в соотношении 1:1 по массе. Смешивание провели с помощью вибростенда. Из полученной смеси путем прессования изготовили прутки диаметром 5 мм и длиной 100 мм. Измерили электрическое сопротивление образцов и их массу. Рассчитали удельное электрическое сопротивление и плотность образцов: ρo=8⋅10-6 Ом⋅м, γo=2,5⋅103 кг/м3. Произвели расчеты по соотношениям (1), (2). I минимальное составило 78 кА. Задали амплитуду тока 100 кА. Тогда длительность импульса тока t=tп+tМГД=188 мкс+68 мкс≈250 мкс. Закрепили образец в зажимах установки и пропустили импульсный ток с заданными параметрами. Процесс проводили на воздухе, а охлаждение, кристаллизацию полученных гранул и удаление соли - в воде. В результате получили гранулы с открытой пористостью из алюминия с пористостью ~50%.

Пример 2. Провели аналогичное изготовление гранул, как в примере 1, но при длительности импульса тока 100 мкс. Произошло разрушение твердого проводника, получены алюминиевый порошок и рыхлые комья из порошка.

Пример 3. Провели аналогичное изготовление гранул, как в примере 1, но при длительности импульса 400 мкс. Получена смесь алюминиевых гранул с пониженной пористостью, меньшего размера и в меньшем количестве и металлического сильно окисленного порошка.

Пример 4. Провели аналогичное изготовление гранул, как в примере 1, но при амплитуде тока меньше заданной минимальной - 50 кА. Длительность импульса будет t=tп+tМГД=136 мкс+752 мкс≈900 мкс. Получена смесь алюминиевых гранул с пониженной пористостью, меньшего размера и в меньшем количестве и металлического сильно окисленного порошка.

Пример 5. Изготавливали гранулы пористой меди. Взяли порошок чистой меди, у которой температуры солидуса и ликвидуса совпадают и равны 1083°C, и смешали его с порофором - сульфатом магния (который плавится при температуре 1137°C), в количестве 80% медного порошка и 20% порофора по массе. С учетом плотности компонентов по объему это составит примерно 1:1. Смешивание провели с помощью вибростенда. Из полученной смеси путем прессования изготовили прутки диаметром 5 мм и длиной 100 мм. Измерили электрическое сопротивление образцов и их массу. Рассчитали удельное электрическое сопротивление и плотность образцов: ρo=3⋅10-6 Ом⋅м, γo=6⋅103 кг/м3. Произвели расчеты по соотношениям (1), (2). I минимальное составило 308 кА. Задали амплитуду тока 350 кА. Тогда длительность импульса тока t=tп+tМГД=96 мкс+27 мкс≈120 мкс. Закрепили образец в зажимах установки и пропустили импульсный ток с заданными параметрами. Процесс проводили на воздухе, а охлаждение, кристаллизацию полученных гранул и удаление соли - в воде. В результате получили гранулы меди с открытой пористостью ~50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ПЕНОМЕТАЛЛОВ | 2014 |

|

RU2582846C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ | 2008 |

|

RU2400552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОМЕТАЛЛА | 2006 |

|

RU2312913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОМЕТАЛЛА | 2007 |

|

RU2360020C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| Способ получения пористых отливок из сплавов на основе железа | 2018 |

|

RU2694445C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ | 2022 |

|

RU2801169C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ | 2015 |

|

RU2637871C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| Способ получения высокопористого пенометалла | 2019 |

|

RU2759459C2 |

Изобретение относится к получению гранул пенометалла. Способ включает смешивание порошка металла с водорастворимой, не смачиваемой металлом солью, имеющей температуру плавления, большую температуры плавления металла. Полученную смесь прессуют до получения компактного образца в виде стержня или прутка. Осуществляют нагрев образца, плавление и диспергирование путем пропускания через образец короткого импульса электрического тока с заданной амплитудой и длительностью. Помещают полученные гранулы после затвердевания в воду для растворения соли. Обеспечивается получение гранул пеннометалла с открытой пористостью. 2 з.п. ф-лы, 5 пр.

1. Способ получения гранул пенометалла, включающий смешивание порошка металла с водорастворимой, не смачиваемой металлом солью, имеющей температуру плавления, большую температуры плавления металла, прессование полученной смеси до получения компактного образца в виде стержня или прутка, его нагрев, плавление и диспергирование путем пропускания через образец короткого импульса электрического тока с амплитудой I и длительностью t, которые определяют по следующим соотношениям:

где р - массовая доля металла в составе образца;

D - диаметр диспергируемого образца, м;

γо - плотность диспергируемого образца, кг/м3;

с - теплоемкость металла, Дж/кг⋅град;

ΔT – температура, на которую нужно нагреть металл до плавления, град;

ΔН - удельная теплота плавления металла, Дж/кг;

ρо - удельное электрическое сопротивление диспергируемого образца, Ом⋅м;

tп – время, необходимое для плавления металла образца, с;

tМГД - время разрушения образца магнитогидродинамической (МГД) неустойчивостью, с;

при этом полученные гранулы после затвердевания помещают в воду для растворения соли с получением гранул пенометалла.

2. Способ по п. 1, отличающийся тем, что в качестве водорастворимой соли используют фторид калия или фторид натрия.

3. Способ по п. 1, отличающийся тем, что в качестве водорастворимой соли используют сульфат магния.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ПЕНОМЕТАЛЛОВ | 2014 |

|

RU2582846C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОМЕТАЛЛА | 2006 |

|

RU2312913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МЕТАЛЛА И ИЗДЕЛИЙ ИЗ НЕГО | 1999 |

|

RU2193948C2 |

| US 7597840 B2, 06.10.2009 | |||

| WO 2006005150 A1, 19.01.2006. | |||

Авторы

Даты

2017-12-14—Публикация

2016-10-04—Подача