Изобретение относится к области технологии получения пенометаллов (пористых металлов), которые могут быть использованы в качестве конструкционных материалов в машиностроении, строительстве и в других областях производства.

Известен способ получения пористого металла методом порошковой металлургии, включающий приготовление смеси из порошка, как минимум, одного металла и, как минимум, из порошка одного порофора, горячее компактирование смеси, обеспечивающее получение плотной заготовки и последующую термическую обработку полученной заготовки (патент ФРГ 4101630, М. кл.7 В22F 3/18, В22F 3/24, 1991 г.).

Недостатком этого способа, как и любого способа получения пенометаллов из порошков металла и порошков порофора, является необходимость использования порошка металла, предварительное получение которого из компактного металла (слитков, листов, кусков и т.п.) является трудоемким и дорогостоящим процессом.

Известен способ получения пористых полуфабрикатов из порошков алюминиевых сплавов, включающий смешивание порошков алюминиевых сплавов с порошками порофоров, которые имеют температуру интенсивного термического разложения, превышающую температуру солидуса-ликвидуса алюминиевого сплава, получение плотной заготовки методом горячего компактирования смеси с последующей термической обработкой плотной заготовки (патент РФ 2085339, В22F 3/11, 3/18, 1995 г.). Недостаток этого способа состоит также в необходимости предварительного получения порошков алюминиевого сплава из компактного металла.

Известен способ получения пористого металла и изделия из него, включающий расплавление металла, смешивание расплавленного металла с порошком порофора на операции заливки расплава в распылитель с одновременным введением порошка порофора в расплав, с последующим распылением расплава и охлаждением частиц, причем операции смешивания расплава металла с порофором, распыления и охлаждения производят в течение времени, исключающего термическое разложение порофора. Полученные после распыления и охлаждения порофорсодержащие частицы являются полуфабрикатом, и их дальнейшее применение позволяет получать пористые изделия (патент РФ 2193948, В22F 3/11, 2002 г.). Достоинством этого способа является отсутствие необходимости предварительного получения порошков металла (сплава), например алюминиевого сплава из компактных полуфабрикатов этого сплава. Этот способ является прототипом для настоящего изобретения.

Недостатки прототипного способа нагляднее и убедительнее всего выявляются при его экспериментальной проверке на примере изготовления частиц полуфабриката (плотных порофорсодержащих частиц) путем замешивания порошка гидрида титана в расплаве алюминиевого сплава с тем, чтобы гидрид титана при этом существенно не разложился за суммарное время смешивания и гомогенизации расплава и за время распыления и охлаждения, т.е. за время изготовления порофорсодержащих частиц.

В случае выбранных сплавов алюминия их температуры ликвидуса, т.е. температуры плавления всей массы сплава, находятся в интервале от 628 до 677°С.

Сводка данных о температурах ликвидуса выбранных сплавов алюминия представлена в таблице 1.

Температуры ликвидуса сплавов алюминия, выбранных для изготовления пенометаллов

Для обеспечения "работоспособности" гидрида титана, т.е. сохранения основной части гидрида титана в неразложившейся форме при замешивании его частиц в расплаве при грануляции жидкого сплава и при охлаждении частиц для получения порофорсодержащих частиц, необходимо, чтобы расплав находился при температуре ниже, чем 550°С. Иначе большая часть водорода выделится из частиц порофора в газовую фазу. Таким образом, прямое введение гидрида титана в расплав любого алюминиевого сплава (из таблицы 1) и осуществление операций равномерного замешивания частиц порофора и гранулирования расплава без необратимого преждевременного термического разложения порофора оказалось невозможным на практике.

При температурах плавления алюминиевых сплавов (от 628 до 677°С) гидрид титана теряет большую часть водорода в течение технологических операций, описанных выше, и в полученных частицах полуфабриката содержатся частицы порофора, в которых слишком мало связанного водорода, и они не пригодны для изготовления конечных образцов пенометалла с высокой пористостью.

Задача, которую решает настоящее изобретение, состоит в повышении качественных показателей полуфабриката для изготовления пенометалла путем сохранения основной массы водорода, химически связанного в частицах порофора.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в следующем:

- потери связанного водорода, содержавшегося в частицах порофора, которые распределены в частицах полуфабриката, уменьшаются в 5 и более раз по сравнению с потерями связанного водорода, содержавшегося в частицах порофора, которые распределены в частицах полуфабриката, изготавливаемого по способу-прототипу;

- вследствие того, что в частицах порофора, находящихся в составе порофорсодержащих гранулированных частиц полуфабриката, сохраняется основная масса водорода, химически связанного в частицах гидрида металла, повышается качество полуфабриката и, как следствие, качество пенометалла.

Для решения указанной задачи и достижения указанного технического результата в развитие известного способа получения полуфабриката, заключающегося в расплавлении металлического сплава, введении в расплавленный металл порофора с последующим распылением расплава и охлаждением полученных частиц полуфабриката, согласно настоящему изобретению порофор вводят в расплав металлического сплава в виде порофорсодержащих частиц вспомогательного сплава, который предварительно готовят из двух или более основных компонентов базового металлического сплава, при этом состав вспомогательного сплава выбирают с тем условием, чтобы температура плавления вспомогательного сплава была ниже, чем температура начала интенсивного разложения порофора. В качестве базового металлического сплава целесообразно использование одного из сплавов алюминия. В этом случае в качестве вспомогательного сплава используют двойной сплав алюминия по меньшей мере с одним из компонентов, содержащимся в базовом сплаве алюминия. Например, для базового сплава алюминия, содержащего в своем составе магний, вспомогательный сплав готовят из алюминия и магния в массовом соотношении 65:35.

В качестве порофора могут быть использованы порошки либо гидрида титана, либо гидрида циркония.

Основной проблемой, возникающей на операциях введения и гомогенизации частиц порофора в металлическом расплаве, является термическое разложение частиц порофора с преждевременным выделением из них газа (водорода) в процессе гомогенизации расплава, распыления частиц расплава и их охлаждения, т.к. очень часто температура ликвидуса сплава превышает температуру начала интенсивного разложения порофора. Например, для выбранной номенклатуры сплавов алюминия температура ликвидуса находится в интервале 628-677°С, а температура начала интенсивного разложения такого порофора как гидрид титана соответствует примерно 550°С. Для устранения этой проблемы предлагается предварительно изготовить вспомогательный сплав, который представляет собой, например, двойной сплав из основных компонентов базового металлического сплава, причем выбор компонентов для вспомогательного сплава и их соотношение в этом сплаве должны обеспечить такую температуру плавления или температуру ликвидуса вспомогательного сплава, которые ниже температуры интенсивного разложения порофора. Тогда в ходе последовательных операций введения частиц порофора в вспомогательный сплав, гомогенизации соответствующего расплава и его охлаждения не происходит термического разложения частиц порофора и, таким образом, могут быть получены порофорсодержащие частицы вспомогательного сплава, в которых в частицах порофора сохраняется основная масса водорода, химически связанного в виде гидрида металла. Следует указать, что поскольку вспомогательный сплав изготовлен из основных компонентов базового металлического сплава, полученные порофорсодержащие частицы вспомогательного сплава при их последующем введении в расплав базового металлического сплава довольно быстро растворяются в родственном по составу металлическом сплаве (в соответствии со старинным известным принципом "подобное растворяется в подобном") и создаются все предпосылки для равномерного распределения частиц порофора по всей массе расплава базового металлического сплава. При этом время, требуемое для гомогенного перемешивания порофорсодержащих частиц вспомогательного сплава в расплаве базового сплава, оказывается значительно меньше, чем время, требуемое для гомогенного перемешивания частиц исходного порофора напрямую в расплаве базового металлического сплава. Вследствие этого существенно снижается степень термического разложения порофора, введенного в расплав, в процессах гомогенизации распределения частиц порофора в расплаве, а также на операциях распыления расплава и охлаждения полученных частиц полуфабриката, предназначенного для изготовления пенометалла.

Следует указать на то обстоятельство, что введение порофорсодержащих частиц вспомогательного металлического сплава в расплав базового металлического сплава способно лишь незначительно изменить вещественный или элементный состав получаемого в результате базового металлического сплава. Это связано с тем, что соотношение массы вводимого вспомогательного сплава, содержащего частицы порофора, к массе расплава базового металлического сплава обычно менее чем 1:10. По этой причине использование промежуточного вспомогательного сплава, изготовленного из основных компонентов базового металлического сплава, практически не влияет на качественные показатели полуфабрикатных частиц, применяемых затем для изготовления пенометалла.

Основное преимущество, которое выявляется при использовании настоящего изобретения, состоит в том, что существенно уменьшается степень термического разложения порофора, например гидрида титана, введенного в расплав базового алюминиевого сплава в составе порофорсодержащих частиц вспомогательного сплава, например двойного сплава системы магний-алюминий.

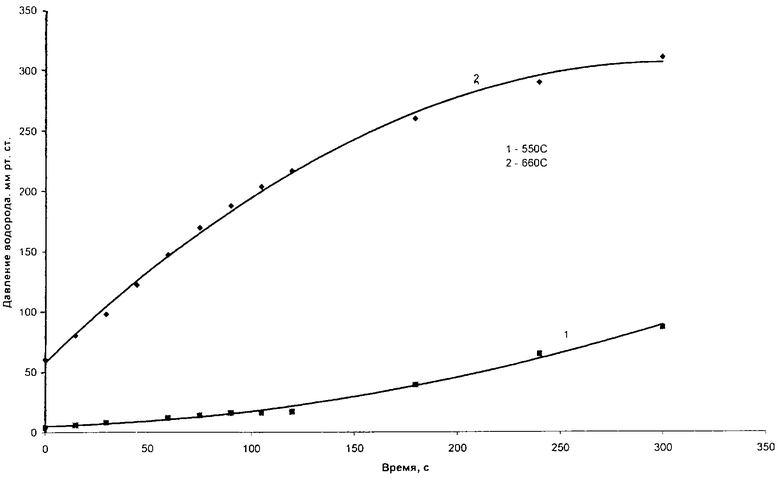

На чертеже представлены зависимости величины давления газообразного водорода, образующегося при термическом разложении гидрида титана, от времени нагревания при контакте частиц гидрида титана с расплавом вспомогательного сплава, содержащего алюминий и магний в массовом соотношении 65:35, при температуре расплава 550°С и 660°С:

кривая 1 - кинетика выделения водорода из гидрида титана в присутствии расплава вспомогательного сплава при температуре расплава 550°С;

кривая 2 - кинетика выделения водорода из гидрида титана в присутствии расплава вспомогательного сплава при температуре расплава 660°С.

Как видно из чертежа, за время нагревания, например, равное 60 с или 120 с, количество выделившегося из гидрида титана водорода, которое пропорционально давлению выделившегося газа, при температуре расплава 550°С примерно в 10 раз ниже, чем количество водорода, выделившегося из гидрида титана при температуре расплава 660°С. Температура 660°С выше температуры плавления любого из базовых алюминиевых сплавов (см. таблицу 1) и отвечает условиям термического разложения гидрида титана в расплаве типичного базового сплава.

Настоящее изобретение направлено на преодоление технологического затруднения, связанного с избыточным преждевременным термическим разложением порофора (гидрида металла), содержащегося в полуфабрикатных порофорсодержащих частицах, предназначенных для последующего изготовления пенометалла.

При обосновании возможности приготовления качественных полуфабрикатных порофорсодержащих частиц алюминиевого сплава, предназначенных для изготовления пенометалла, в настоящем изобретении предусмотрено использование для их приготовления на первом этапе не сочетания из какого-то одного из базовых сплавов (см. таблицу 1) и частиц порофора, а предварительное использование сочетания из вспомогательного, более легкоплавкого алюминиевого сплава и частиц порофора.

На следующем этапе технологического процесса порофорсодержащие частицы из вспомогательного сплава, в которых частицы порофора содержат исходное максимальное количество химически связанного газа (водорода), вводят в расплав базового алюминиевого сплава и далее проводят операции гомогенизации расплава с его последующим распылением и охлаждением твердых частиц полуфабриката для изготовления пенометалла.

Из таблицы 1 видно, что все выбранные марки сплавов алюминия содержат магний. По этой причине целесообразно в качестве вспомогательного легкоплавкого алюминиевого сплава для изготовления порофорсодержащих плотных частиц использовать двойные сплавы системы Al-Mg.

Для определения температуры плавления двойных вспомогательных сплавов требуемой рецептуры была рассмотрена диаграмма состояния системы Al-Mg, которая приведена в монографии: В.И.Михеева. Метод физико-химического анализа в неорганическом синтезе. - М.: Наука. 1975. С.24.

Как следует из фазовой диаграммы этой системы, для сплавов алюминия с магнием, которые содержат от ˜30 до 70% мас. магния, температура плавления составляет 450-480°С. Это существенно меньше, чем температура ликвидуса для выбранных базовых алюминиевых сплавов, которая находится в интервале 628-677°С (см. таблицу 1).

Как видно из фазовой диаграммы системы Al-Mg, в интервале содержания магния от ˜30 до 70% мас. в системе образуется несколько интерметаллических соединений различного состава. Известно, что интерметаллиды имеют высокую твердость, являются хрупкими и хорошо дробятся. По этой причине полученный монолитный вспомогательный сплав системы Al-Mg, содержащий частицы гидрида титана, можно измельчить не только путем распыления расплава, но и более простым способом - механическим дроблением (в агатовой ступке, в механическом измельчителе).

Положительный эффект из-за уменьшения степени термического разложения порофора достигается за счет того, что время гомогенного перемешивания частиц вспомогательного алюминиевого сплава, содержащих частицы гидрида титана, в расплаве базового алюминиевого сплава меньше, чем время гомогенного перемешивания частиц гидрида титана, взятых в состоянии поставки, в расплаве базового алюминиевого сплава.

Следовательно, для приготовления порофорсодержащих частиц из вспомогательного сплава могут быть использованы вспомогательные двойные сплавы алюминия с магнием с содержанием магния от ˜30 до 70% мас.

Сущность заявляемого способа может быть представлена в виде следующей последовательности технологических операций.

1. Подготовка частиц гидрида титана к введению в расплав.

2. Приготовление вспомогательного алюминиевого сплава на основе двойной системы Al-Mg.

3. Расплавление вспомогательного сплава алюминия с магнием.

4. Замешивание частиц порофора в указанном расплаве, полученном при расплавлении вспомогательного сплава алюминия с магнием.

5. Охлаждение расплава, содержащего частицы порофора.

6. Дробление застывшей массы вспомогательного сплава на порофорсодержащие частицы.

7. Приготовление расплава базового алюминиевого сплава, содержащего магний, из числа тех, которые представлены в таблице 1.

8. Замешивание порофорсодержащих частиц из вспомогательного сплава по п.6 в расплаве базового алюминиевого сплава.

9. Распыление порофорсодержащего расплава на основе базового сплава и охлаждение частиц расплава с получением плотных частиц этого сплава, содержащего порофор (гидрид титана), которые являются полуфабрикатом для последующего изготовления пенометалла.

Преимущества предлагаемого способа получения полуфабриката для изготовления пенометалла могут быть продемонстрированы на примере проведения сравнительных испытаний с целью демонстрации преимуществ предлагаемого способа для получения полуфабриката с использованием вспомогательного Mg-Al сплава.

Проведено два опыта по получению Mg-Al вспомогательного сплава. В опытах использовали магний марки МГ-95, производитель Соликамский титано-магниевый комбинат (ОАО "АВИСМА"). В обоих опытах использовали металлический гранулированный алюминий марки "ч" МРТУ6-09-5931-69 п.33, производитель - Уральский завод химреактивов. Для получения вспомогательного сплава магний и алюминий были взяты в весовом соотношении 1,75 г Mg: 3,25 г Al. Таким образом, вспомогательный сплав содержит 35% мас. Mg и 65% мас. Al. Плавку проводили в металлическом стакане при температуре 700-750°С в течение 0,5 часа в вакууме. Полученный сплав после охлаждения извлекали из металлического стакана на воздухе. Куски вспомогательного сплава дробили, после чего растирали в фарфоровой ступке. Были получены частицы вспомогательного сплава с размером частиц не более 1 мм.

Полученный Mg-Al сплав от двух опытов объединяли и усредняли путем механического ручного перемешивания.

Далее проводили опыты по термическому разложению гидрида титана в присутствии полученного Mg-Al сплава при двух различных температурах, а именно 550 и 660°С. Для этого использовали гидрид титана по ТУ 14-1-2159-77 марки 0280 партии 6-11 с размером частиц <100 мкм.

Опыты проводили следующим образом.

Навеску гидрида титана массой 0,5 г помещали в кварцевый стаканчик, добавляли 5 г вспомогательного Mg-Al сплава и перемешивали. После этого стаканчик с полученной смесью загружали в стеклянную вакуумную установку и проводили собственно процесс термического разложения.

На чертеже приведены кинетические кривые выделения водорода из гидрида титана в присутствии Mg-Al сплава при температуре 550 и 660°С.

Как видно из чертежа, потери водорода из гидрида титана в присутствии вспомогательного Mg-Al сплава при температуре 550°С существенно (в несколько раз) ниже, чем при температуре 660°С, которая отвечает условиям термического разложения гидрида титана в расплаве типичного базового алюминиевого сплава.

Результаты экспериментальной проверки и сравнительных испытаний подтверждают, что при использовании частиц вспомогательного сплава для приготовления гранул порофорсодержащего полуфабриката потери водорода из гидрида титана существенно меньше, чем в случае приготовления гранул прямо из основного алюминийсодержащего сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОМЕТАЛЛА | 2007 |

|

RU2360020C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ ИЗ НЕГО | 2003 |

|

RU2233346C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ | 2022 |

|

RU2801169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ПЕНОМЕТАЛЛОВ | 2014 |

|

RU2582846C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| Способ получения металлических гранул с открытой пористостью | 2016 |

|

RU2638608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПЕНОАЛЮМИНИЯ (ИЗДЕЛИЙ) ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2450892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444417C1 |

Изобретение относится к технологии получения пенометаллов, которые могут использоваться в качестве конструкционных материалов, например, в машиностроении и строительстве. Готовят расплав металлического сплава и вводят в него порофор в виде порофорсодержащих частиц вспомогательного сплава. Вспомогательный сплав предварительно готовят из основных компонентов металлического сплава и порофора. Состав вспомогательного сплава выбирают из условия, чтобы температура его плавления была ниже температуры интенсивного разложения порофора. Полученный расплав распыляют и охлаждают частицы полученного полуфабриката. Получают полуфабрикат высокого качества, что приводит к повышению качества пенометалла за счет уменьшения потерь газа порофором. 4 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МЕТАЛЛА И ИЗДЕЛИЙ ИЗ НЕГО | 1999 |

|

RU2193948C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ ИЗ НЕГО | 2003 |

|

RU2233346C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| WO 2006005150 A1, 19.01.2006 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 5632319 A, 27.05.1997. | |||

Авторы

Даты

2007-12-20—Публикация

2006-03-13—Подача