Изобретение относится к огнестойкому продукту согласно ISO/R 836, DIN 51060, в виде неформованного или формованного состава, которое на месте эксплуатации в большей степени устойчиво к воздействию фаялитовых шлаков (шлаков силикатов железа) и сульфатов и устойчиво к воздействию расплавленных цветных металлов, в частности расплава меди. Кроме того, изобретение относится к применению данного состава.

Фаялитовые шлаки образуются, например, при получении меди из медного колчедана (CuFeS2). Медный колчедан прокаливают, вследствие чего получается так называемый медный штейн, содержащий сульфид меди (Cu2S) и соединения железа, например FeS и Fe2O3. Медный штейн перерабатывают в черновую медь, при этом огненно-жидкий медный штейн при подаче воздуха и добавлении SiO2, например в форме кварца, обрабатывают в конвертере. При этом образуются фаялитовые шлаки, которые содержат главным образом минерал фаялит (2FeO·SiO2) и оксид черновой меди (Cu2O).

В настоящее время конвертеры, например цилиндрические конверторы, для получения черновой меди облицовывают со стороны обжига главным образом покрытиями из обожженного магнезиохромита (например, DE 1471231 A1). Однако при этом данные огнестойкие покрытия недостаточно стойкие к воздействию сульфатов, которые образуются при окислении сульфидов, например, в форме сульфата магния. Кроме того, кирпич из магнезиохромита имеет ограниченную или недостаточную несмачиваемость при высокой температуре и имеет недостаточную стойкость к проникновению горячих цветных металлов в частности расплава меди.

Кирпич из магнезиохромита также применяют в плавильных устройствах для получения других нежелезистых металлов (цветных металлов, таких как Ni, Pb, Sn, Zn) и в этих случаях имеются такие же проблемы.

Задачей данного изобретения является создание огнестойкого продукта, который характеризуется отсутствием смачивания по отношению к расплавам цветных металлов, в частности по отношению к расплаву меди, которое имеет улучшенную стойкость к проникновению по отношению к фаялитовым шлакам и лучшую устойчивость к воздействию сульфатов при температуре применения, чем у до сих пор применяемых в этой области огнестойких материалов.

Задачу данного изобретения решают с помощью огнестойких составов, которые преимущественно (на более чем 90 мас.%) состоят из смеси сухих веществ из необработанного оливина, оксида магния (MgO) и карбида кремния (SiC), а также жидкого связующего в форме кремниевого золя (SiO2).

Необработанный оливин естественного происхождения, коммерчески доступный на рынке, согласно данному изобретению применяют в виде гранулята и согласно данному изобретению данный оливин должен содержать по возможности 100 мас.%, по меньшей мере 70 мас.% минерала форстерита. Оставшееся до 100% количество может составлять минерал фаялит и/или другие известные примеси, такие как энстатит, и/или монтичеллит, и/или мервинит. В рамках данного изобретения можно применять синтезированный чистый форстерит индивидуально или в комбинации с необработанным оливином. Если в дальнейшем идет речь о необработанном оливине, то это относится также к синтетическому форстериту.

Применяемый размер гранул необработанного оливина находится в области средних и грубых размеров частиц, например, от 0,1 до 6, в частности от 1 до 6 мм, при этом гранулят имеет, например, распределение частиц, соответствующее распределению Гаусса.

Необработанный оливин применяют в количестве от 30 до 60 мас.%, в частности от 40 до 50 мас.% в смеси по изобретению.

Оксид магния (MgO) применяют в виде муки или порошка с размером частиц, например, 100 мас.% ≤1 мм. В качестве оксида магния, например, применяют плавленый оксид магния, и/или спеченный оксид магния, и/или синтетический пережженный или каустический оксид магния. (Понятие «мука» и «порошок» в рамках данного изобретения понимают как одинаковые понятия с одинаковым содержанием.)

Содержание MgO в оксиде магния должно составлять предпочтительно >90 мас.%, в частности >95 мас.%. Остальное составляют обычные примеси, такие как силикаты и/или оксиды железа.

MgO-мука, например, также имеет распределение частиц, соответствующее распределению Гаусса.

MgO-муку применяют в сухой смеси в количестве от 35 до 50, в частности от 40 до 45 мас.%.

Карбид кремния (SiC) доступен на рынке в виде синтетического продукта с высокой степенью чистоты и с различными размерами частиц и распределением частиц, и его согласно данному изобретению применяют в форме порошка или муки с размером частиц, например, 100 мас.% ≤1 мм. Распределение размеров частиц предпочтительно соответствует распределению Гаусса.

SiC-порошок применяют, например, с чистотой >90 мас.%, в частности >94 мас.% SiC. Применяемое количество в сухой смеси составляет от 5 до 20, в частности от 10 до 15 мас.%.

Кроме того, на 100 мас.% сухой смеси необязательно может содержаться до 10, в частности до 5 мас.% по меньшей мере одного подобного муке или тонкодисперсного, сухого компонента кремниевой кислоты (SiO2). Данный SiO2-компонент с высокой чистотой относительно SiO2, например, может быть коммерчески доступной Mikrosilika, и/или пирогенной, и/или осажденной кремниевой кислотой. Далее сухая смесь может содержать до 10, в частности до 5 мас.% антиокислителей и/или других обычных добавок для огнестойких изделий, однако при этом указанные выше количественные соотношения для оливина, MgO и SiC должны сохраняться. Это также относится к необязательно добавляемой сухой кремниевой кислоте.

К 100 мас.% рассчитанной в соответствии с данным изобретением описанной выше сухой смеси согласно данному изобретению добавляют жидкое связующее в форме как можно более свободного от щелочи или в значительной степени свободного от щелочи кремниевого золя. Несодержащий щелочь кремниевый золь содержится, например, в количестве менее 1 мас.%, в частности менее 0,5 мас.%. Влажная смесь из огнестойкой содержащей только твердые вещества сухой смеси и жидкого связующего вещества представляет собой огнестойкий состав, который применяют как неформованное, огнестойкое изделие для облицовки плавильных устройств, таких как плавильные конвертеры для цветных металлов, или из которого путем прессования получают формованные, необожженные и обожженные огнестойкие изделия, которыми облицовывают упомянутые плавильные устройства.

Кремниевый золь, как известно, представляет собой водный золь кремниевой кислоты в форме коллоидно-дисперсного раствора кремниевой кислоты в воде. Различают коллоидные дисперсии высокомолекулярных кремниевых поликислот и коллоидные дисперсии аморфных частиц диоксида кремния с размером частиц в области нанометров (нм-область). Согласно данному изобретению предпочтительно применять кремниевый золь в форме коллоидной дисперсии из аморфных частиц диоксида кремния с концентрацией SiO2, например, от 15 до 50, в частности от 20 до 40 мас.%. В данном водном коллоидно-дисперсном растворе аморфные частицы диоксида кремния находятся в форме расположенных друг над другом несшитых, шарообразных отдельных частиц, которые гидроксилированы на поверхности. Размер частиц находится в коллоидной области. Средний размер частиц находится в большинстве случаев в области от 5 до 75 нм.

В продаже имеются такие несодержащие щелочь или малощелочные кремниевые золи в форме нерасслаивающихся низковязких жидкостей.

В качестве связующих веществ для целей данного изобретения пригодны, в частности, кремниевые золи с удельной поверхностью частиц SiO2 от 100 до 400, в частности от 200 до 300 м2/г и концентрацией твердого SiO2 от 15 до 50, в частности от 20 до 40 мас.%

Согласно данному изобретению кремниевый золь в количестве от 2 до 10, в частности от 3 до 6 мас.%, добавляют к сухой смеси. При этом добавляемое к кремниевому золю количество воды служит главным образом для того, чтобы регулировать запланированную пластичность или формуемость смеси для перерабатываемости. Частицы диоксида кремния кремниевого золя главным образом выполняют задачу посредством укрепляющего желирования в составе и с помощью последующей сушки состава обеспечить соединение компонентов смеси. При воздействии высокой температуры на месте эксплуатации данное соединение усиливается благодаря реакции фазы связующего вещества с основными компонентами смеси.

Изделие по изобретению получают таким образом, что из сухих веществ необработанного оливина, оксида магния, SiC и необязательно сухой кремниевой кислоты и жидкого связующего вещества - кремниевого золя в пригодном смесителе получают гомогенную готовую смесь с заданной перерабатываемостью. Эту пластичную массу огнестойкого состава можно применять для облицовки плавильного конвертера. Из состава также можно прессованием получать формованные кирпичи, которые сушат и в необожженном виде или в виде обожженной керамики применяют для облицовки плавильных конвертеров. Также можно состав по изобретению перерабатывать в вибрационную массу или литьевую массу или подобную и применять в этом виде.

Таким образом, в основе данного изобретения лежит сухая смесь исключительно или преимущественно (более 90 мас.%) из гранулята оливина, MgO-муки и SiC-муки и необязательно тонокодисперсного, сухого SiO2-компонента, такого как, например, Mikrosilika.

Кроме того, данное изобретение относится к огнестойкому составу, состоящему из определенного количества сухой смеси и определенного, зависящего от количества смеси, количества кремниевого золя. Состав предпочтительно выпускают в форме комплекта из двух емкостей, при этом в одной емкости находится смесь сухих веществ, а в другой емкости находится кремниевый золь. При применении по назначению данного комплекта содержимое емкостей только смешивают. Альтернативно можно выпускать предварительно смешанный влажный состав в закрытой емкости.

Кроме того, в рамках данного изобретения можно из описанной выше содержащей кремниевый золь, включающий воду, готовой смеси прессованием на кирпичном прессе получать прессованные изделия и до остаточной влажности предпочтительно от 0,1 до 2 мас.% высушивать, или согласно другому варианту осуществления данного изобретения данные прессованные изделия сушить и обжигать как керамику в печи для обжига керамики при температуре предпочтительно от 1000 до 1300, в частности от 1150 до 1250°C в окислительной атмосфере в течение предпочтительно от 4 до 8, в частности от 5 до 6 часов. При этом условия обжига выбирают таким образом, чтобы сухие и высушенные компоненты состава во время обжига по возможности не реагировали друг с другом или реагировали только в небольшом количестве, и вместе с этим сухие и высушенные компоненты смеси на месте эксплуатации в конвертере при воздействии расплава и/или шлаков должны обеспечивать соответствующую изобретению огнестойкость, в частности, с помощью эффекта несмачивания и химического взаимодействия с компонентами шлаков.

Из необожженных и обожженных масс и формованных изделий можно изготавливать облицовки для плавильных конвертеров для цветных металлов, которые превосходят применяемые до сих пор облицовки в отношении огнестойкости и прочности. В частности, огнестойкие составы по изобретению показали преимущество в конвертерах для плавления меди, например, в конвертерах Pierce-Smith (PS-конвертере)(цилиндрическом конвертере).

Необожженное прессованное высушенное формованное изделие имеет, например, следующие свойства:

Объемная плотность: от 2,6 до 2,7 кг/м3,

Прочность при сжатии: от 25 до 50, в частности от 35 до 45 МПа.

Обожженное формованное изделие по изобретению имеет, например, следующие свойства:

Объемная плотность: от 2,55 до 2,65 кг/м3,

Прочность при сжатии: от 30 до 55, в частности от 40 до 50 МПа.

Далее данное изобретение разъясняется с помощью фигур 1-7.

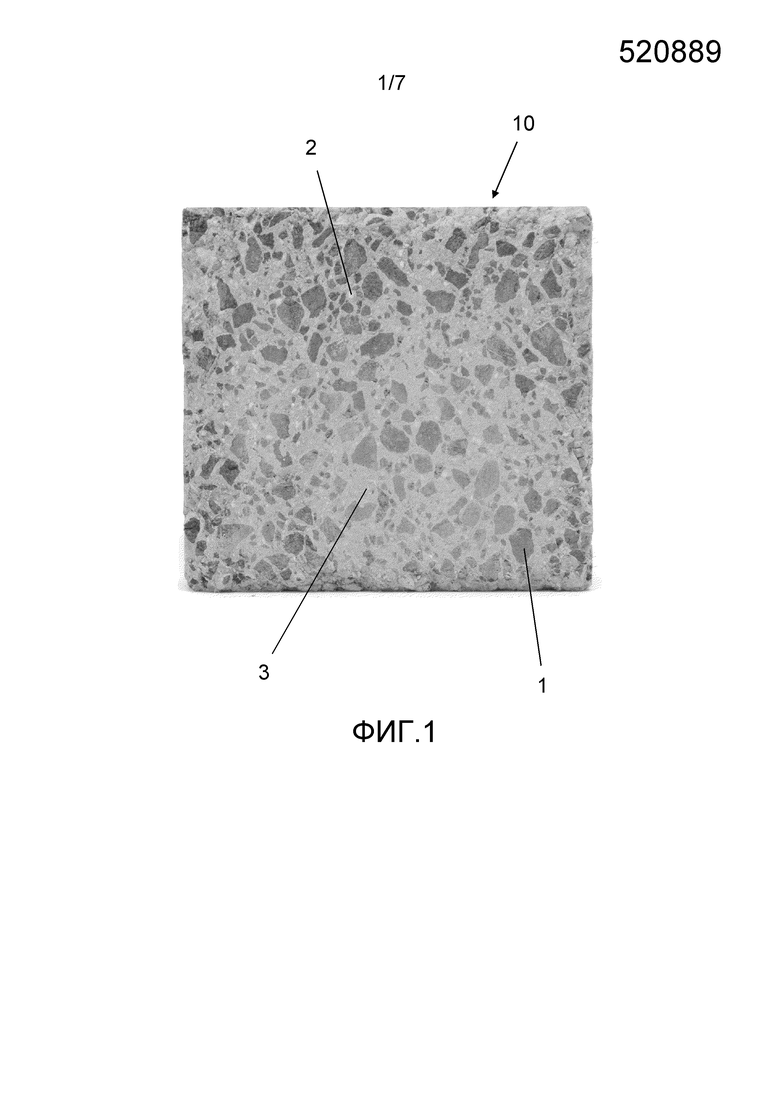

На фигуре 1 изображен вид спереди распиленного по диагонали, спрессованного, необожженного огнестойкого кирпича по изобретению (FSM-кирпич), полученного по следующей рецептуре:

(Кремниевый золь)

FSM-кирпич сушили при 150°C до достижения остаточной влажности 1 мас.%.

Матрица FSM-кирпича имеет опорный каркас из относительно грубых частиц оливина 1 (темные частицы) и более мелких MgO-частиц 2 (белые). Тонкие и самые тонкие частицы из MgO неразличимы. Сероватый материал матрицы 3 включает по существу тонкие зерна SiC и частицы кремниевой кислоты кремниевого золя.

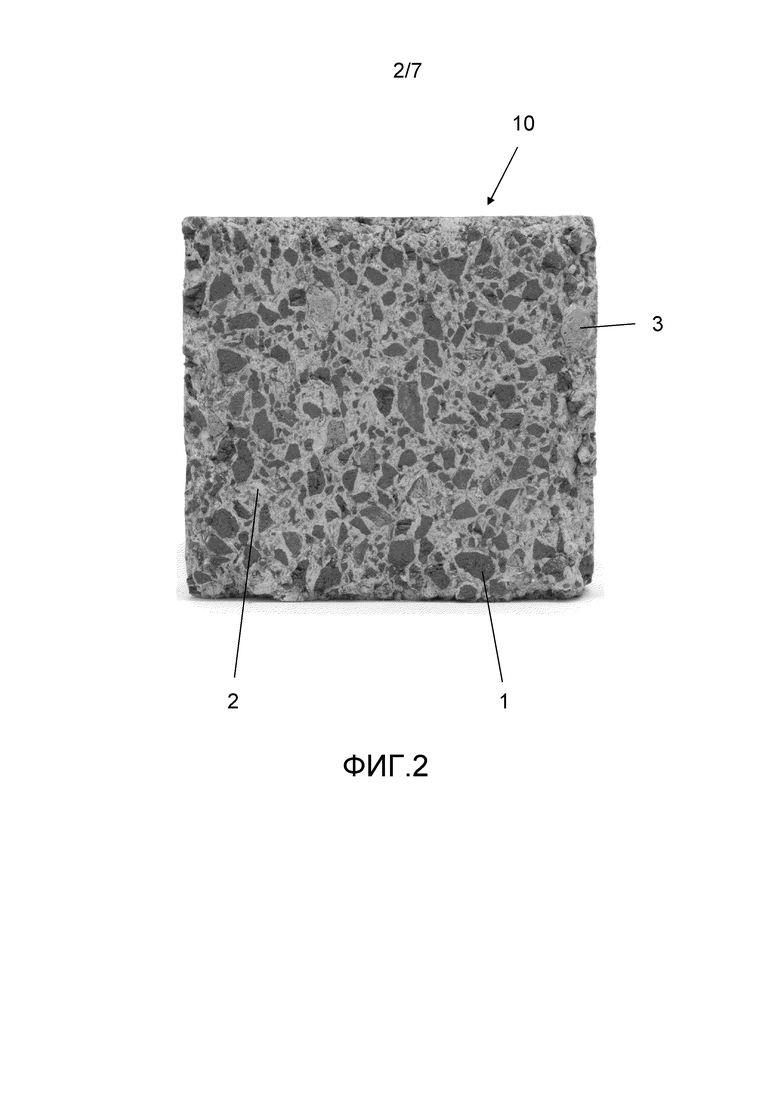

На фигуре 2 изображен полученный из такого же состава обожженный, распиленный по диагонали FSM-кирпич. Матрица по сравнению с матрицей с фигуры 1 не имеет существенных изменений, и поэтому у одинаковых компонентов одинаковые обозначения. Условия обжига, как уже упоминалось, согласно данному изобретению выбирали таким образом, что компоненты смеси состава во время обжига реагировали друг с другом только незначительно.

Преимущество огнестойких составов по изобретению по сравнению с применяемым до сих пор для этих же целей кирпичом из магнезиохромита выявляется в следующих тестах в тигеле согласно DIN 51069.

Применяли фаялитовые шлаки из плавильного PS-конвертера для меди со следующими компонентами минеральной фазы:

Фаялит Fe2SiO4

Геденбергит CaFe(Si2O6)

Магнетит Fe3O4

Смешанная шпинель

Химический состав шлаков был следующим:

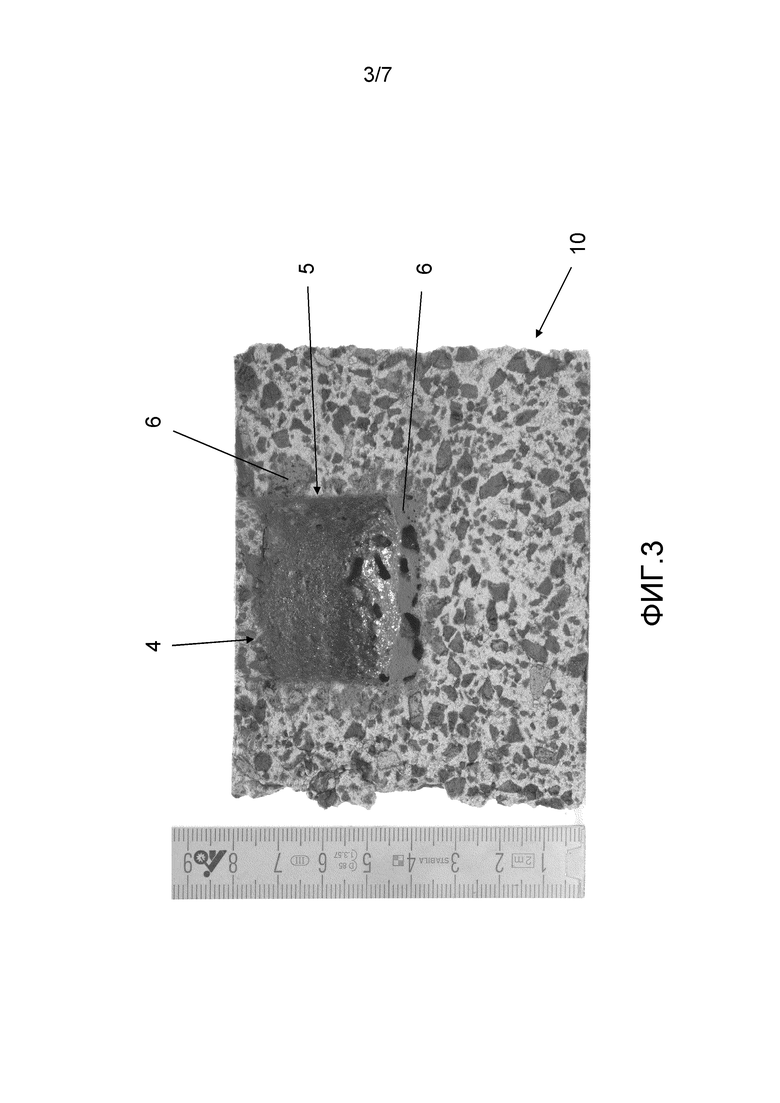

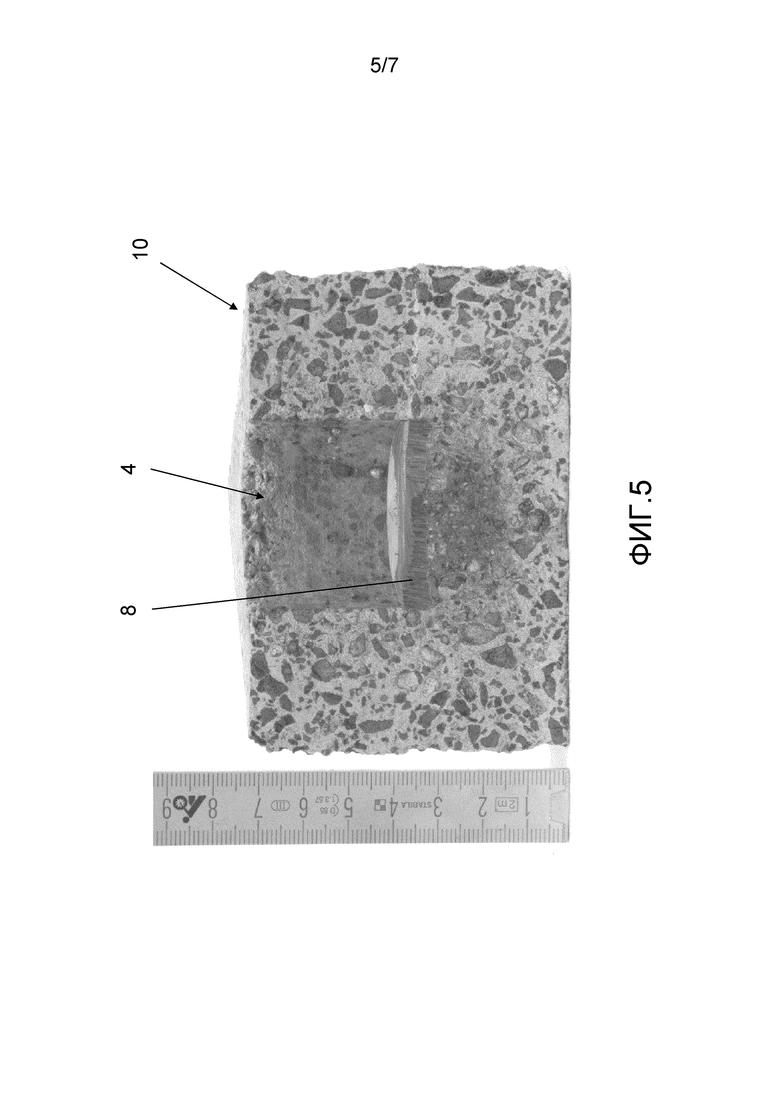

Шлаки в виде порошка помещали в углубление или, соответственно, тигель 4 подготовленного для испытания в тигле необожженного FSM-кирпича 10, нагревали до 1350°C и выдерживали при этой температуре в течение 6 часов. После охлаждения тигель распиливали по диагонали. На фигуре 3 изображен получившийся распиленный по диагонали кирпич. Расплавленные шлаки 6 практически не проникли в кирпич. Также коррозия FSM-кирпича была небольшой, что можно различить как четкий контур 5 тигеля 4.

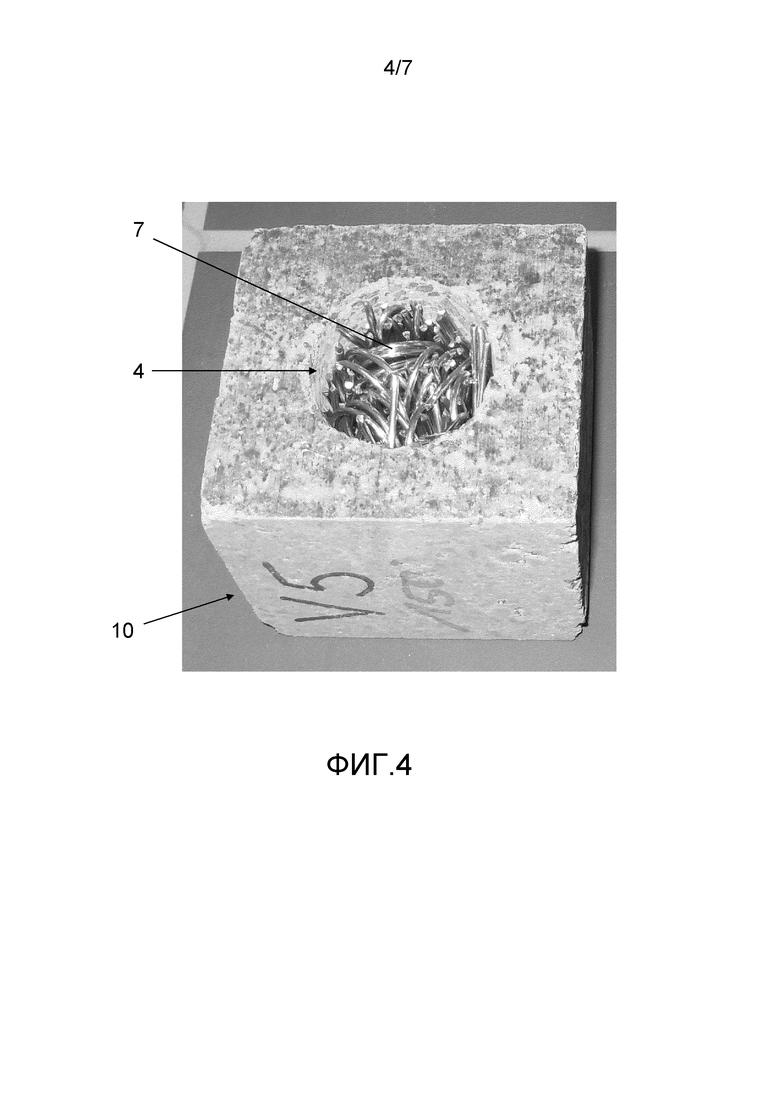

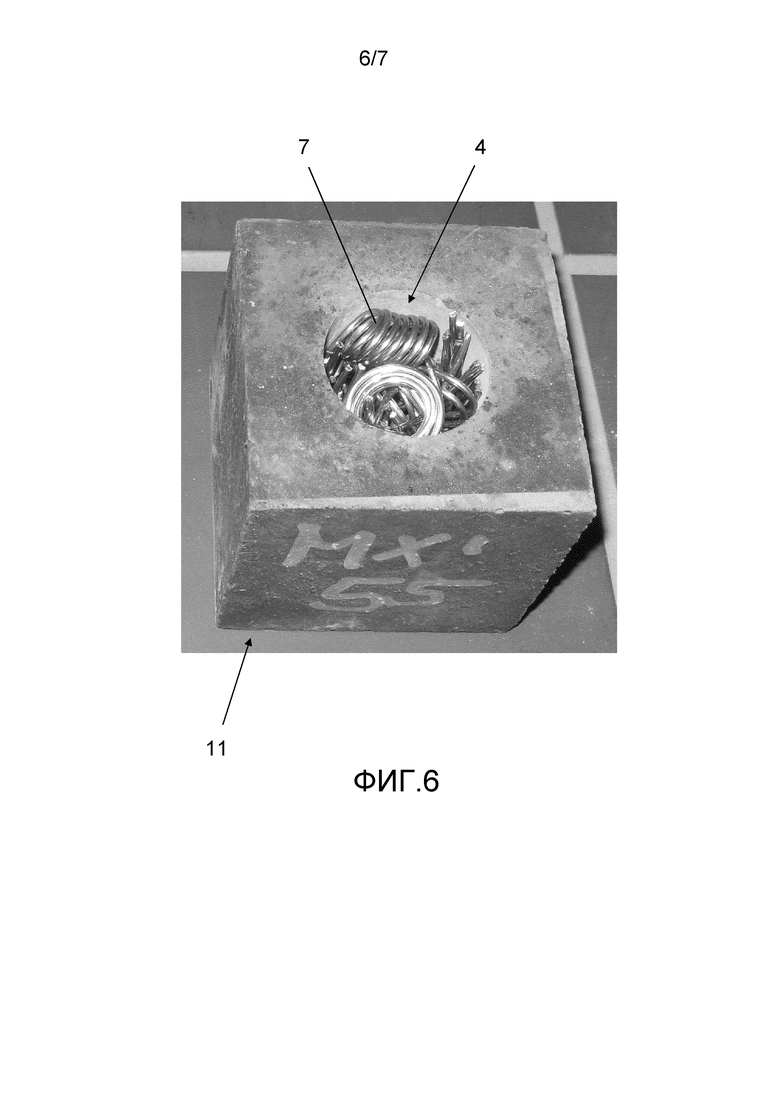

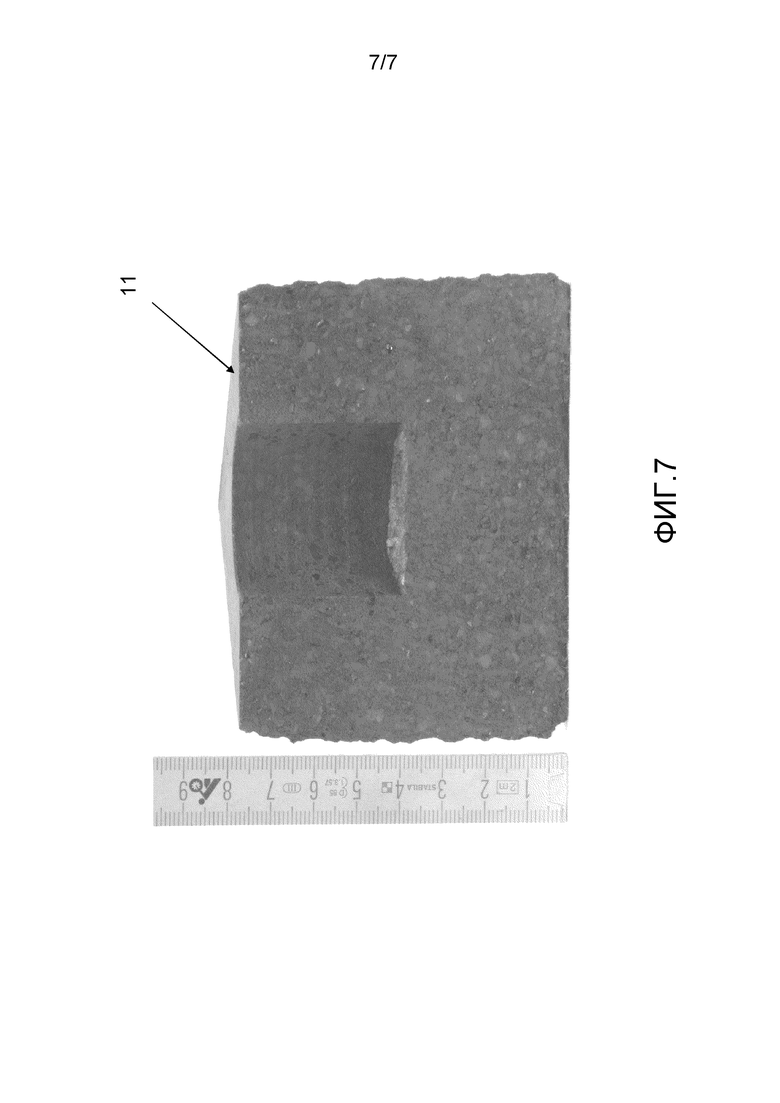

В следующем испытании исследовали свойства по отношению к расплаву меди. Для этого 75 г медной проволоки 7 помещали в полученный из необожженного FSM-кирпича 10 тигель 4 (фигура 4) и 6 ч нагревали до 1350°C. Для сравнения (фигура 6) таким же образом обрабатывали непосредственно Mg-Cr-кирпич 11 (28% Cr2O3, основа плавленый оксид магния).

После охлаждения и диагонального распиливания тигля 4 оказалось, что в тигле 4 из Mg-Cr-кирпича расплава меди уже не было (фигура 7). Это свойство известно и на практике приводит к тому, что Mg-Cr-кирпичи из-за изменившихся термомеханических свойств в местах просачивания трескаются и вследствие этого достаточно быстро приходят в негодность. Тигль 4 из FSM-кирпича 10 напротив, был наполнен застывшим расплавом меди 8. Почти ничего не проникло в кирпич (фигура 5). Поэтому FSM-кирпич по сравнению с Mg-Cr-кирпичом, в частности, в PS-конвертере имеет следующие преимущества:

- технологически: кирпич не обязательно обжигать, а можно только высушить для его удобного использования и монтажа. Вследствие этого данный кирпич можно изготовить дешевле и без вреда для окружающей среды.

- при эксплуатации: FSM-кирпич непроницаем для расплава меди и слабо проницаем для фаялитовых шлаков и поэтому из-за его высокой термомеханической стойкости медленнее изнашивается, чем Mg-Cr-кирпич.

Составы по изобретению особенно пригодны для применения в PS-конвертерах для получения меди, однако также с описанными преимуществами по сравнению с обычными огнестойкими составами применимы в других областях применения, при которых встречаются фаялитовые шлаки и жидкие расплавы цветных металлов, что подходит практически для всей промышленности цветных металлов.

Идея данного изобретения основывается на том, что грубые частицы оливина, а также тонкие частицы SiC и MgO устанавливают равновесие в кирпиче между реагентами из кирпича и шлаками только при температуре эксплуатации, например, от 1200 до 1350°C. При данной температуре SiC полностью эффективен относительно несмачивания несмотря на окислительные условия процесса. MgO реагирует с связующими компонентами Si-геля (желированные связующие компоненты кремниевого золя) (Nanobond), а также с необязательно образующимися продуктами окисления SiC с образованием форстерита. Согласно данному изобретению количество MgO выбирают в стехиометрическом избытке к принимающему участие в реакции SiO2 для того, чтобы предотвратить образование энстатита, не являющегося огнестойким. Эти реакции на месте эксплуатации запечатывают кирпич и делают его огнестойким и препятствуют проникновению через кирпич жидкого расплава металла, например расплава меди. Кроме того, SiC оказывает тормозящее шлаки действие. Кроме того, в контакте с повсеместно имеющимися фаялитовыми шлаками избыточный MgO реагирует с форстеритом с образованием микрокристаллов оливина.

Вследствие этого повышается температура начала кристаллизации, то есть реакционный продукт реакции шлаков и кирпича вымораживается и, соответственно, это приводит к укреплению шлаков и реакции коррозии останавливаются или по меньшей мере сильно сокращаются.

Таким образом, состав по изобретению имеет по меньшей мере следующий состав:

- по меньшей мере 30 мас.%, в частности по меньшей мере 40 мас.% ,необработанного оливина с крупными частицами, содержащего форстерит в количестве, например, по меньшей мере 70 мас.%, в частности по меньшей мере 90 мас.%, предпочтительно по меньшей мере 100 мас.% и имеющего размер частиц, например, 100 мас.%, в частности 80 мас.%, предпочтительно 50 мас.% более 0,1 мм,

- по меньшей мере 35 мас.%, в частности по меньшей мере 40 мас.%, оксида магнии (MgO) в форме муки с размером частиц, например, 100 мас.%, в частности 80 мас.%, предпочтительно 50 мас.% ≤1 мм,

- по меньшей мере 5 мас.%, в частности по меньшей мере 10 мас.%, карбида кремния (SiC) в форме муки с размером частиц например 100 мас.%, в частности 80 мас.%, предпочтительно 50 мас.% ≤1 мм,

- необязательно максимально 10 мас.%, в частности максимально 5 мас.%, сухой тонкодисперсной кремниевой кислоты (SiO2), предпочтительно в форме Mikrosilika и/или пирогенной и/или осажденной кремниевой кислоты,

- необязательно максимально 10 мас.%, в частности максимально 5 мас.%, по меньшей мере одной добавки для огнестойкости состава, такой как антиокислитель,

- оставшееся количество до 100 мас.% - по меньшей мере одно другое твердое вещество

кроме того,

- по меньшей мере 2 мас.% жидкого связующего вещества в форме малощелочного, предпочтительно несодержащего щелочь кремниевого золя, по отношению к количеству сухих твердых веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2693110C2 |

| ЖАРОСТОЙКАЯ ШИХТА И ЕЕ ПРИМЕНЕНИЕ | 2014 |

|

RU2677726C2 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2712870C2 |

| ГЕОПОЛИМЕРНАЯ ВЯЖУЩАЯ СИСТЕМА ДЛЯ ЖАРОСТОЙКИХ БЕТОНОВ, СУХАЯ ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ, СОДЕРЖАЩАЯ ВЯЖУЩУЮ СИСТЕМУ, А ТАКЖЕ ПРИМЕНЕНИЕ СМЕСИ | 2014 |

|

RU2664723C2 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ И НОСИТЕЛЕЙ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА И ЭКОЛОГИЧНЫХ ШЛАКОВ | 1998 |

|

RU2172783C2 |

| ГРУБОКЕРАМИЧЕСКИЙ ОГНЕУПОР И ОГНЕУПОРНОЕ ИЗДЕЛИЕ ИЗ НЕГО | 2007 |

|

RU2412132C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2003 |

|

RU2370461C2 |

| Модификатор шлака для обработки стали в сталеразливочном ковше | 2022 |

|

RU2773563C1 |

| СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ БАЗАЛЬТОВЫХ ВОЛОКОН | 2011 |

|

RU2588510C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО МАГНИЯ, СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ОКСИДА МАГНИЯ (ВАРИАНТЫ) И СПОСОБ ПЕРЕРАБОТКИ ИСХОДНОГО МАТЕРИАЛА | 1992 |

|

RU2109078C1 |

Изобретение относится к огнестойкому составу, а также к его применению преимущественно для облицовки плавильных устройств для цветных металлов. Состав преимущественно содержит по меньшей мере 30 мас.% необработанного оливина с грубыми частицами, содержащего форстерит в количестве, например, по меньшей мере 70 мас.% и имеющего размеры частиц более 0,1 мм; по меньшей мере 35 мас.% оксида магния в форме муки с размером частиц < 1 мм; карбид кремния в форме муки с размером частиц < 1 мм; до 10 мас.% тонкодисперсной кремниевой кислоты и до 10 мас.% антиокислителя. Состав применяют в смеси с 2-10 мас.% кремнезоля в виде формованных кирпичей или огнестойкой заливочной массы, в которую для достижения необходимой пластичности добавляют воду. Технический результат изобретения – улучшение стойкости огнеупоров к расплавам фаялитовых шлаков и к воздействию сульфатов при температуре применения. 6 н. и 16 з.п. ф-лы, 1 табл., 7 ил.

1. Смесь сухих веществ для огнестойкого состава, применяемого, в частности, для облицовки плавильных устройств для цветных металлов, предпочтительно для облицовки плавильных конверторов для меди, указанная смесь состоит из

- по меньшей мере 30 мас.% необработанного оливина с крупными частицами, имеющего размер частиц более 0,1 мм,

- по меньшей мере 35 мас.% оксида магния (MgO) в форме муки с размером частиц ≤1 мм,

- по меньшей мере 5 мас.% карбида кремния (SiC) в форме муки с размером частиц ≤1 мм,

- необязательно до 10 мас.% сухой тонкодисперсной кремниевой кислоты (SiО2),

- необязательно до 10 мас.% по меньшей мере одной добавки для огнестойкости состава, такой как антиокислитель.

2. Смесь сухих веществ по п. 1, отличающаяся тем, что сухая тонкодисперсная кремниевая кислота (SiО2) находится в форме Mikrosiliсa и/или пирогенной и/или осажденной кремниевой кислоты.

3. Смесь сухих веществ по п. 1, содержащая следующие твердые вещества в количественном соотношении:

необработанный оливин: от 30 до 60, в частности от 40 до 50 мас.%,

MgO: от 35 до 50, в частности от 40 до 45 мас.%,

SiC: от 5 до 20, в частности от 10 до 15 мас.%,

SiО2: от 0 до 10, в частности от 0 до 5 мас.%,

огнестойкая добавка: от 0 до 10, в частности от 0 до 5 мас.%.

4. Смесь сухих веществ по любому из пп. 1-3, отличающаяся тем, что необработанный оливин представляет собой натуральный необработанный оливин и/или синтетический материал форстерит, а размер частиц необработанного оливина находится в области средних и грубых частиц и составляет, например, от 0,1 до 6, в частности от 1 до 6 мм и предпочтительно соответствует распределению частиц Гаусса.

5. Смесь сухих веществ по любому из пп. 1-3, отличающаяся тем, что содержание MgO в оксиде магния составляет более 90 мас.%, в частности более 95 мас.%, и предпочтительно распределение размеров частиц в муке оксида магния соответствует распределению частиц Гаусса.

6. Смесь сухих веществ по любому из пп. 1-3, отличающаяся тем, что мука карбида кремния имеет чистоту более 90 мас.%, в частности более 94 мас.% SiC.

7. Смесь сухих веществ по любому из пп. 1-3, содержащая по меньшей мере 40 мас.% необработанного оливина с крупными частицами.

8. Смесь сухих веществ по любому из пп. 1-3, в которой необработанный оливин с крупными частицами содержит форстерит в количестве по меньшей мере 70 мас.%, в частности по меньшей мере 90 мас.%, предпочтительно 100 мас.%.

9. Смесь сухих веществ по любому из пп. 1-3, содержащая 40 мас.% оксида магния (MgO) в форме муки.

10. Смесь сухих веществ по любому из пп. 1-3, содержащая по меньшей мере 10 мас.% карбида кремния (SiC) в форме муки.

11. Смесь сухих веществ по любому из пп. 1-3, содержащая до 5 мас.% сухой тонкодисперсной кремниевой кислоты (SiО2).

12. Смесь сухих веществ по любому из пп. 1-3, содержащая до 5 мас.% добавки, которая предпочтительно представляет собой антиокислитель.

13. Огнестойкий состав, содержащий смесь сухих веществ по одному или нескольким пп. 1-12, отличающийся тем, что состав для смеси сухих веществ содержит по меньшей мере 2 мас.% жидкого связующего вещества в форме малощелочного, предпочтительно не содержащего щелочь кремниевого золя, по отношению к количеству сухих твердых веществ.

14. Состав по п. 13, отличающийся тем, что содержание щелочи в кремниевом золе составляет менее 1 мас.%, в частности менее 0,5 мас.%.

15. Состав по п. 13 или 14, отличающийся тем, что кремниевый золь представляет собой коллоидную дисперсию из аморфных частиц диоксида кремния в воде, а концентрация SiО2 составляет, например, от 15 до 50, в частности от 20 до 40 мас.%, при этом предпочтительно удельная поверхность частиц диоксида кремния находится в области от 100 до 400, в частности от 200 до 300 м2/г.

16. Состав по п. 13 или 14, отличающийся тем, что содержит кремниевый золь в количестве от 2 до 10, в частности от 3 до 6 мас.%, по отношению к количеству сухих твердых веществ.

17. Состав п. 13 или 14, отличающийся тем, что состав находится в комплекте из по меньшей мере двух емкостей, при этом в одной емкости находится сухое твердое вещество, а в другой емкости находится кремниевый золь.

18. Применение состава по любому из пп. 13-17, отличающееся тем, что компоненты состава смешивают с образованием содержащей воду массы, а затем данную массу прессуют на формовочном прессе в формованные кирпичи, а затем формованные кирпичи сушат, в частности, до максимальной остаточной влажности 2 мас.%.

19. Применение по п. 18, отличающееся тем, что высушенные формованные кирпичи в печи для обжига керамики обжигают подобно керамике, в частности при температуре от 1000 до 1300, в частности от 1150 до 1250°C, в окислительной атмосфере, например, в течение от 4 до 8, в частности от 5 до 6 часов.

20. Формованный кирпич, полученный по п. 18, имеющий объемную плотность, в частности, от 2,6 до 2,7 кг/м3 и прочность при сжатии, например, от 25 до 50, в частности от 35 до 45 МПа.

21. Формованный кирпич, полученный по п. 19, имеющий объемную плотность, например, от 2,55 до 2,65 кг/м3 и прочность при сжатии, например, от 30 до 55, в частности от 40 до 50 МПа.

22. Применение состава по любому из пп. 13-17 для получения огнестойкой заливочной массы или огнестойкой вибрационной массы, при этом пластичность массы регулируют с помощью дополнительной воды, если для этого недостаточно содержащейся в кремниевом золе воды.

| US 4497901 A, 05.02.1985 | |||

| CN 101328070 A, 24.12.2008 | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| RU 2002123832 A1, 20.03.2004. | |||

Авторы

Даты

2017-12-15—Публикация

2013-05-23—Подача